第七章(上) 膜分离过程

- 格式:ppt

- 大小:2.58 MB

- 文档页数:30

膜分离技术工艺流程膜分离技术是一种利用半透膜对物质进行分离的方法,广泛应用于水处理、食品加工、制药等领域。

膜分离技术工艺流程是指在膜分离过程中所涉及的一系列操作步骤,下面将详细介绍膜分离技术的工艺流程。

1. 前处理膜分离技术的前处理是为了避免膜污染和膜堵塞,通常包括预处理和中间处理两个阶段。

预处理主要是对原始液进行粗处理,如过滤、沉淀、调节pH值等,以去除悬浮固体、胶体颗粒和大分子物质。

中间处理主要是对预处理后的液体进行细处理,如活性炭吸附、氧化、消毒等,以去除溶解性有机物、微生物和残留氧化剂等。

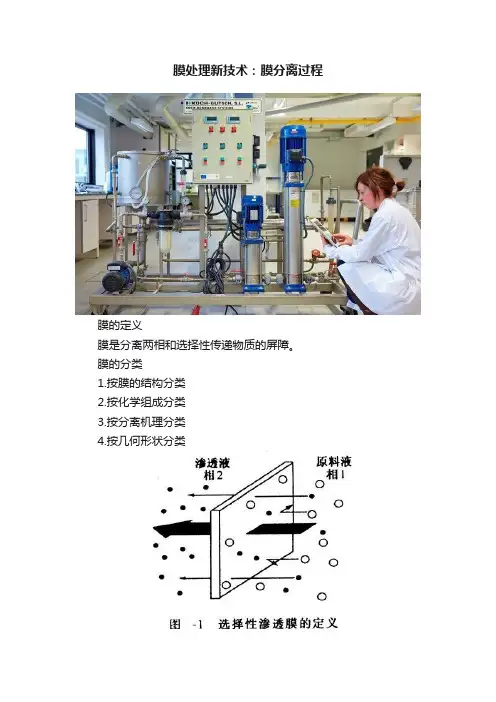

2. 膜分离膜分离是整个工艺流程的核心步骤,通过半透膜的选择性渗透作用,将原始液中的溶质和溶剂分离。

根据分离机理的不同,膜分离可以分为压力驱动型和浓度驱动型两种。

压力驱动型膜分离主要包括微滤、超滤、纳滤和逆渗透等技术,可以用于分离悬浮物、胶体、溶解性大分子和溶质等。

浓度驱动型膜分离则是利用溶剂的浓度差异来实现物质的分离,如蒸发浓缩、气体分离等。

3. 后处理膜分离后处理主要是对膜分离过程中产生的浓缩物和稀释物进行处理。

浓缩物通常需要进一步处理以达到满足特定要求的浓度或纯度,如结晶、干燥、沉淀等。

而稀释物则需要进行废液处理,以避免对环境造成污染。

后处理过程中还可能包括对膜进行清洗和维护,以保证膜的使用寿命和分离效果。

4. 控制参数在膜分离技术工艺流程中,需要对一些关键参数进行控制,以确保膜分离的效果和稳定性。

例如,控制进料流量和压力可以影响渗透通量和分离效果;控制膜的温度可以改变物质的渗透速率和选择性;控制清洗液的pH值和浓度可以去除污染物和恢复膜性能。

这些参数的控制需要根据具体的应用和膜的特性进行优化。

5. 能耗评估膜分离技术工艺流程的能耗评估是指对整个工艺流程中能源消耗进行评估和优化。

膜分离过程中主要的能耗包括泵送能耗、压缩能耗、加热能耗和冷却能耗等。

通过对能耗的评估和优化,可以降低生产成本,提高能源利用效率,减少对环境的影响。

膜分离的过程

什么是膜分离过程?

膜分离过程是指应用膜作为一种分离材料来处理物质的过程。

它可以帮助在流体中分离出不同的溶质,产生不同的浓度溶液,它的应用涵盖了污水处理、啤酒制造、水质净化等。

膜分离技术的基本原理是:在流体中,膜会有效地过滤细微悬浮物,它们的大小会被膜特定的孔径限制,只有尺寸较小的悬浮物(如颗粒、离子、生物活性物质等)才能通过膜,而大尺寸物质(细菌、反应产物、色素等)则被留在膜的外侧。

因此,可以通过选择膜的孔径,有效地分离出不同粒径的悬浮物,从而实现净化的目的。

膜分离过程包括四个主要步骤:第一步是膜的选择,根据要净化的物质,选择合适的膜材料、孔径大小、孔隙率等;第二步是膜层的渗透,使溶液渗透到膜内,从而实现分离;第三步是洗涤步骤,在洗涤过程中,将被留在膜内侧的粒子、有机物流失掉;第四步则是从膜内收集物质,得到清洗物质。

膜分离过程的优势在于它具有高效率、低成本、无污染等特性,它不仅能节省能源消耗,更可有效地回收有用的资源,是目前大多数分离处理过程的理想选择。

- 1 -。

膜分离的操作方式1. 膜分离的基本原理膜分离是一种通过膜的选择性通透性实现物质分离的技术。

膜分离的基本原理是利用膜的孔隙结构或表面性质,使得不同成分的物质在膜上发生不同的传质、传递现象,从而实现物质的分离。

2. 膜分离的操作步骤膜分离的操作步骤主要包括前处理、膜分离过程和后处理三个部分。

2.1 前处理前处理是指在膜分离过程之前对原料进行的处理步骤,主要目的是去除悬浮物、颗粒物、胶体物等杂质,以保护膜的使用寿命和效果。

常见的前处理方法包括沉淀、过滤、调节pH值等。

2.2 膜分离过程膜分离过程是指将前处理后的原料通过膜分离设备进行分离的步骤。

根据不同的分离机理和应用需求,膜分离过程可以分为压力驱动式、浓度差驱动式和电场驱动式三种方式。

2.2.1 压力驱动式膜分离压力驱动式膜分离是指通过施加一定的压力差,使原料液体在膜上发生渗透和分离的过程。

常见的压力驱动式膜分离包括微滤、超滤、纳滤和逆渗透等。

压力驱动式膜分离的操作步骤: 1. 将前处理后的原料液体通过泵送至膜分离设备。

2. 施加一定的压力差,使原料液体在膜上发生渗透和分离。

3. 收集通过膜的纯净产物,将未通过膜的浓缩物排出。

2.2.2 浓度差驱动式膜分离浓度差驱动式膜分离是指通过维持两侧溶液的浓度差,使溶质通过膜进行传质和分离的过程。

常见的浓度差驱动式膜分离包括电渗析和渗透气体分离等。

浓度差驱动式膜分离的操作步骤: 1. 将前处理后的原料液体分为两侧,分别放置在膜分离设备的两侧。

2. 维持两侧溶液的浓度差,通过膜进行溶质的传质和分离。

3. 收集通过膜的纯净产物,将未通过膜的浓缩物排出。

2.2.3 电场驱动式膜分离电场驱动式膜分离是指通过在膜上施加电场,利用离子的电荷特性进行传质和分离的过程。

常见的电场驱动式膜分离包括电渗析和电吸附等。

电场驱动式膜分离的操作步骤: 1. 将前处理后的原料液体通过泵送至膜分离设备。

2. 在膜上施加电场,使离子在膜上发生迁移和分离。

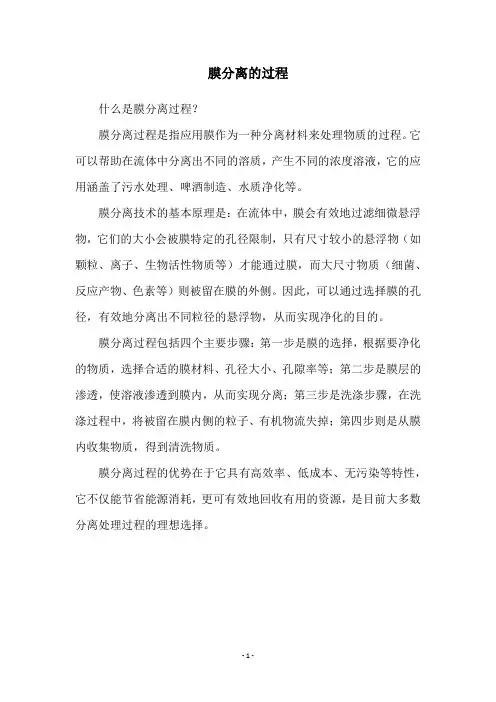

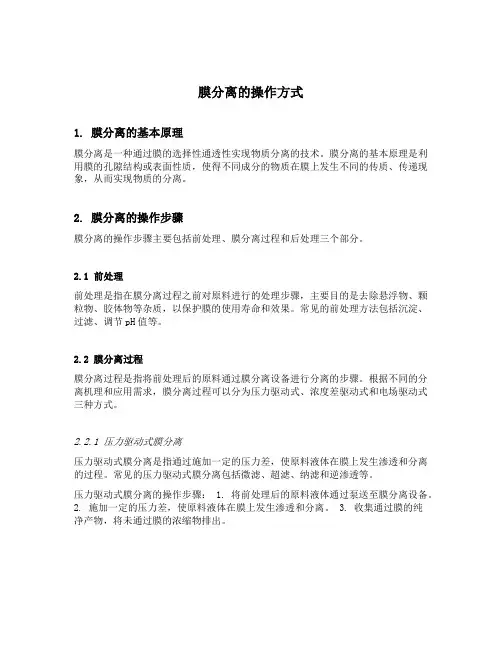

膜处理新技术:膜分离过程膜的定义膜是分离两相和选择性传递物质的屏障。

膜的分类1.按膜的结构分类2.按化学组成分类3.按分离机理分类4.按几何形状分类按膜的结构分类按化学组成分类按分离机理分类膜分离的定义和分类1.反渗透和纳滤2.超滤和微滤3.渗析和电渗析4.载体促进传递5.渗透汽化6.膜精馏和膜萃取7.气体分离反渗透原理膜的迁移方程反渗透膜与纳滤膜及其组件1.高压反渗透膜2.低压反渗透膜3.超低压反渗透膜反渗透和纳滤应用反渗透与纳滤工艺流程反渗透和纳滤应用反渗透:1.水纯化 2.溶质浓缩纳滤:溶质浓缩超滤原理膜结构:超滤膜多为不对称结构,由一层极薄(通常小于1μm)并具有一定尺寸孔径的表皮层和一层较厚(通常为125μm左右)并具备海绵状或指状结构的多孔层组成。

前者起分离作用,后者起支撑作用。

“筛分”理论膜的截留效果取决于膜的孔径大小。

比较全面的解释在超滤膜分离过程中,膜的孔径大小和膜表面的化学性质等将分别起着不同的截留作用。

超滤膜超滤膜的性能指标主要有以下两个:①渗透通量:纯水渗透速率 (一般在0.1~0.3MPa下测定);②截留率:截留分子量曲线。

另外,超滤膜的耐压性、耐清洗性、耐温性等性能对于工业应用也是非常重要的。

制备方法目前商品化的有机材质的超滤膜都是采用相转化法制得的,所采用的材质有磺化聚砜、聚砜、聚偏氟乙烯、纤维素类、聚丙烯腈、磺化聚醚砜、聚醚砜、聚酰胺、聚醚酮。

此外还有陶瓷超滤膜,主要是由Al2O3、ZrO2用Sol—Gel法制得。

超滤操作工艺重过滤操作:用于大分子和小分子的分离。

间歇操作:常用于小规模生产。

连续式操作:常用于大规模生产。

连续式操作时组件的配置有单级和多级两类。

超滤应用超滤在需将尺寸较大的分子或微粒与低分子物质或溶剂分离的领域得到了广泛应用。

超滤装置可单独运行,也可与其他处理设备结合应用于各种分离过程。

超滤浓缩的优点是无相变、一般不需加热、工序简单、适用pH范围宽和防止失活等,很适于热敏性物质的分离浓缩。

膜的定义——两相之间的不连续区间。

膜即“区间”不是通常的相界面,可为气相、液相和固相,可以均相或非均相、对称或非对称,荷电或中性。

膜的优点:过程一般较简单,费用低、效率较高、常温下操作。

第一节膜和膜分离过程的分类与特性一、膜的分类膜分离的实质——物质通过膜的传递速率不同而得到分离。

1、对称膜:膜的结构与方向无关,如具有不规则的孔结构,或者所有的孔具有确定的直径。

2、非对称膜:分离层(薄而致密)二多孔支撑层。

二层为同一种材料活性膜,孔径的大小和表皮的性质决定了分离特性,而厚度主要决定传递速度,该层必须朝向的原溶液。

优点:高传质速率(分层等)和良好的机械强度。

被脱除物附在表面,易于清除。

3、复合膜膜的性能:不仅决定于选择薄层,而且受微孔支撑活物、孔径、孔分布和多孔率的影响。

4、荷电膜:即离子交换膜,属于对称膜溶胀胶固定有正电荷可交换的为阴离子。

5、液膜,有关章节讨论。

6、微孔膜:孔径大小为0.05~20μm的膜7、动态膜:在多孔介质上(如陶瓷管)沉积一层颗粒物(如氯化铝)作为有选择作用的膜。

可在高温下应用,但膜很不稳定。

二、重要的膜分离过程(表9-1)1、渗透和透析(推动力—浓度差)渗透是由于浓度差→渗透压差→在膜的两旁引起溶剂向浓度高渗透压大的方向扩散。

工业上从纤维废液回收NaOH(人造毛或合成丝)。

透析是由于浓度差从溶液中分离出小分子物质的过程,如肾衰病人肾透析二者的共同点:浓度差不断降低,推动力也不断减小。

2、反渗透和超滤(推动力—压力差)反渗透:在渗透实验装置的膜两侧造成一个压力差,1-8Mpa,并使其大于渗透压,就会发生溶剂倒流,使浓度较高的溶液进一步浓缩,这一现象就叫反渗透。

超滤:膜只阻挡大分子,在压力差推动下,水和盐等小分子透过。

微过滤:以多孔细小薄膜为过滤介质,在压力差推动下0.1Mpa使不溶物浓缩(水和溶解物通过)图9-2,膜的孔径范围,反渗透小(水过),超滤较小(按粒经选择分离微粒和大分子)微过滤较大(不溶物截留,水和溶解物均过)。