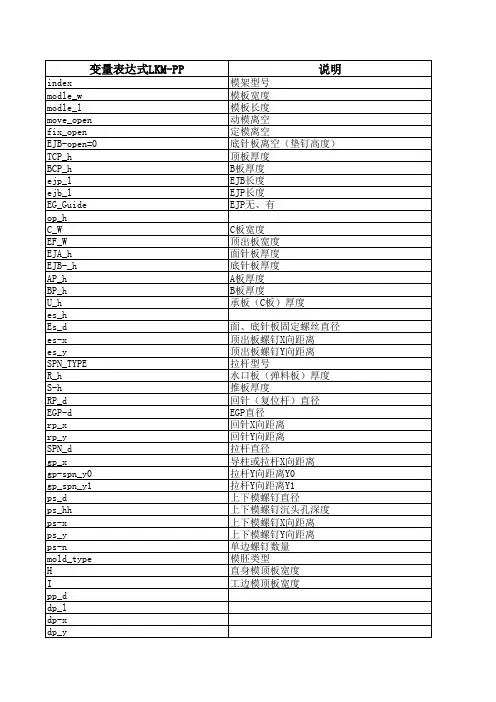

UG注塑模向导模架说明

- 格式:xls

- 大小:31.00 KB

- 文档页数:6

UG模具设计说明书姓名:学号:班级:指导老师:完成时间:2015.12.25一、产品分析本产品为MP3上壳,该塑件材料选用ABS(丙烯腈—丁二烯—苯乙烯共聚物)。

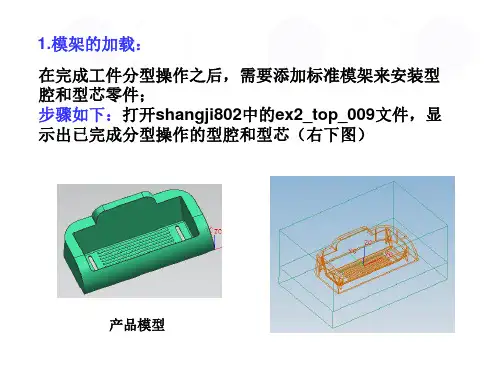

二、托盘模具设计过程1、加载产品,进行项目初始化设置材料为ABS材料,收缩率为1.005,选择项目单位为毫米零件加载完成图2、调整坐标系单击“注塑模向导”中打的“模具CSYS”按钮,选中当前WCS,点击确定。

3、设置工件点击工件按钮,弹出对话框,点击确定为默认值工件图4、型腔布局点击“型腔布局”按钮,单击对话框中的“自动对准中心”按钮三、托盘分模过程1、分型补片点击“分型”按钮,在弹出的对话框中单击“创建/删除补片面”按钮,随后选择“自动”,单击“自动修补”按钮,对产品进行自动补面自动补面图2、创建分型线单击“分型管理器”中的“编辑分型线”按钮,在分型对话框中单击“自动搜索分型线”按钮,选择好矢量方向分型线图3、创建分型面单击“创建/编辑分型面按钮”,弹出对话框,然后点击“创建分型面”按钮,在曲面类型中选择有界平面,单击确定生成产品分型面4、抽取区域单击“分型管理器”中的“抽取区域和分型线”按钮,弹出“区域和直线”对话框,在“抽取区域方法”选择“边界区域”,单击“确定”按钮。

抽取完毕后,在“分型管理器”对话框中,“型腔区域”和“型芯区域”选项为着色状态,表示型腔、型芯区域抽取成功。

四、建立模架过程1、创建模架单击“注塑模向导”工具条中的“模架”按钮,弹出“模架管理”对话框,此时我们选用LKM_SG模架(类型为A)其他参数如下图所示:设置模架参数图点击“应用”按钮,系统将自动加载模架,如下图所示:模架图五、标准部件设计1、单击”注塑模向导”中的“标准件”按钮,弹出“标准件管理”对话框,创建定位圈部件,型号和参数如下图所示:单击“确定按钮”,完成定位圈的创建,结果如下图所示:2、创建主流道单击“标准件”按钮,弹出“标准件管理”对话框,创建主流道部件,型号和参数设置,然后点击确定,完成主流道的创建,如下图所示:3、顶出机构设计在设计顶出机构时,需要考虑到顶杆放置的位置能够让产品均匀受力顶出。

第四章UG注塑模向导环境下的注塑模具设计4.1 结构方案分析首先应该对模具的各项细部结构作详细的分析和判定,明确模具的整体结构设计方案后,逐步展开模具的设计。

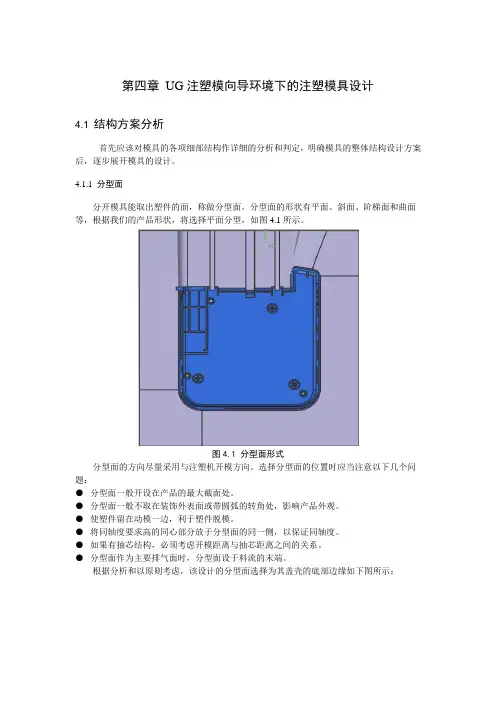

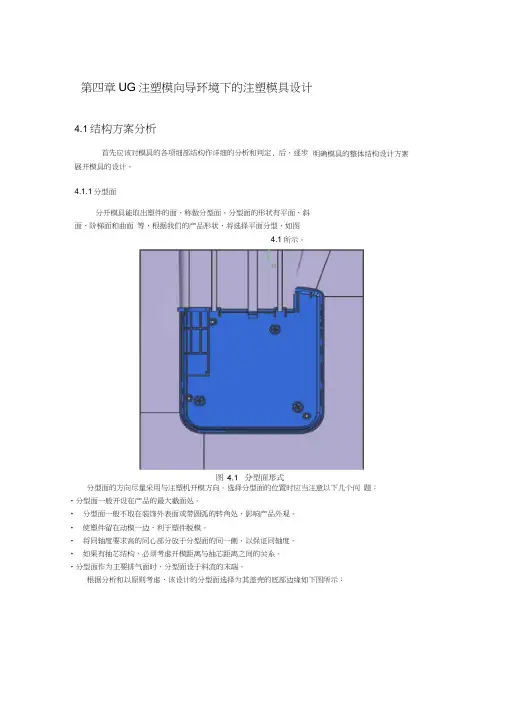

4.1.1 分型面分开模具能取出塑件的面,称做分型面。

分型面的形状有平面、斜面、阶梯面和曲面等,根据我们的产品形状,将选择平面分型,如图4.1所示。

图4.1 分型面形式分型面的方向尽量采用与注塑机开模方向。

选择分型面的位置时应当注意以下几个问题:●分型面一般开设在产品的最大截面处。

●分型面一般不取在装饰外表面或带圆弧的转角处,影响产品外观。

●使塑件留在动模一边,利于塑件脱模。

●将同轴度要求高的同心部分放于分型面的同一侧,以保证同轴度。

●如果有抽芯结构,必须考虑开模距离与抽芯距离之间的关系。

●分型面作为主要排气面时,分型面设于料流的末端。

根据分析和以原则考虑,该设计的分型面选择为其盖壳的底部边缘如下图所示:图4.2 分型面的选择4.1.2 浇注系统浇注系统是指模具中从注塑机喷嘴接触处到型腔为止的塑料熔体的流动通道,由主流道、分流道、内浇口和冷料穴组成,如图4.3所示。

图4.3 浇注系统结构浇注系统的设计是注塑模具设计的一个重要环节,它对注塑成型的效率和塑件质量都有直接的影响,因此,在设计浇注系统时必须注意以下几项原则:●了解塑料的成型特性,也就是塑料的温度和剪切速率等。

●防止型芯和塑件的变形,也就是避免料流正面冲出小直径型芯或脆弱的金属镶件,以及防止浇口处由于过大的收缩应力而造成塑件变形。

●排气良好,也就是保证料流流动顺利,快而不紊乱。

●减少流程及塑料耗量,这样可缩短成型周期,提高成型效果,减少塑料用量。

●修整方便,保证塑件外观质量。

1.分流道的设计分流道就是主流道与浇口之间的部分,起分流和转向的作用,其要求是塑料熔料在流动中热量和压力损失最小,同时使流道中的塑料量最小。

分流道的形状及大小必须根据塑件的成型体积、塑件壁厚、形状、塑料的工艺特性、注塑速度、分流道长度等因素来确定。

第四章UG注塑模向导环境下的注塑模具设计4.1结构方案分析首先应该对模具的各项细部结构作详细的分析和判定, 后,逐步明确模具的整体结构设计方案展开模具的设计。

4.1.1分型面分开模具能取出塑件的面,称做分型面。

分型面的形状有平面、斜面、阶梯面和曲面等,根据我们的产品形状,将选择平面分型,如图4.1所示。

分型面的方向尽量采用与注塑机开模方向。

选择分型面的位置时应当注意以下几个问题:•分型面一般开设在产品的最大截面处。

•分型面一般不取在装饰外表面或带圆弧的转角处,影响产品外观。

•使塑件留在动模一边,利于塑件脱模。

•将同轴度要求高的同心部分放于分型面的同一侧,以保证同轴度。

•如果有抽芯结构,必须考虑开模距离与抽芯距离之间的关系。

•分型面作为主要排气面时,分型面设于料流的末端。

根据分析和以原则考虑,该设计的分型面选择为其盖壳的底部边缘如下图所示:图4.2分型面的选择4.1.2浇注系统浇注系统是指模具中从注塑机喷嘴接触处到型腔为止的塑料熔体的流动通道,由主流道、分流道、内浇口和冷料穴组成,如图 4.3所示。

图4.3浇注系统结构浇注系统的设计是注塑模具设计的一个重要环节,它对注塑成型的效率和塑件质量都有直接的影响,因此,在设计浇注系统时必须注意以下几项原则:•了解塑料的成型特性,也就是塑料的温度和剪切速率等。

•防止型芯和塑件的变形,也就是避免料流正面冲出小直径型芯或脆弱的金属镶件,以及防止浇口处由于过大的收缩应力而造成塑件变形。

•排气良好,也就是保证料流流动顺利,快而不紊乱。

•减少流程及塑料耗量,这样可缩短成型周期,提高成型效果,减少塑料用量。

•修整方便,保证塑件外观质量。

1. 分流道的设计分流道就是主流道与浇口之间的部分,起分流和转向的作用,其要求是塑料熔料在流动中热量和压力损失最小,同时使流道中的塑料量最小。

分流道的形状及大小必须根据塑件的成型体积、塑件壁厚、形状、塑料的工艺特性、注塑速度、分流道长度等因素来确定。

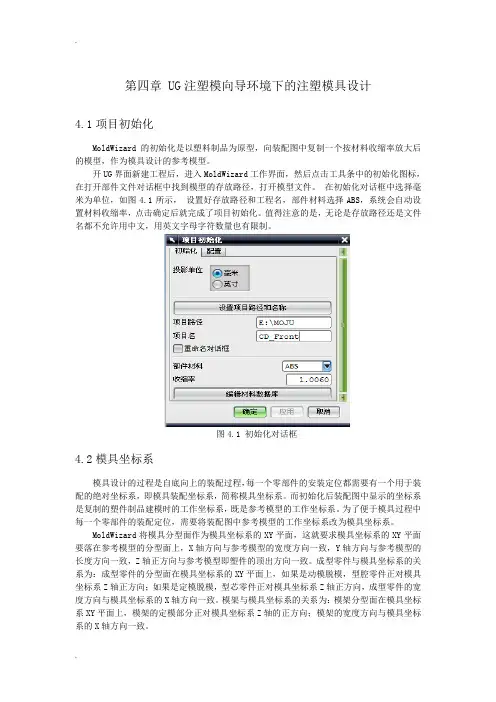

第四章 UG注塑模向导环境下的注塑模具设计4.1项目初始化MoldWizard的初始化是以塑料制品为原型,向装配图中复制一个按材料收缩率放大后的模型,作为模具设计的参考模型。

开UG界面新建工程后,进入MoldWizard工作界面,然后点击工具条中的初始化图标,在打开部件文件对话框中找到模型的存放路径,打开模型文件。

在初始化对话框中选择毫米为单位,如图4.1所示,设置好存放路径和工程名,部件材料选择ABS,系统会自动设置材料收缩率,点击确定后就完成了项目初始化。

值得注意的是,无论是存放路径还是文件名都不允许用中文,用英文字母字符数量也有限制。

图4.1 初始化对话框4.2模具坐标系模具设计的过程是自底向上的装配过程,每一个零部件的安装定位都需要有一个用于装配的绝对坐标系,即模具装配坐标系,简称模具坐标系。

而初始化后装配图中显示的坐标系是复制的塑件制品建模时的工作坐标系,既是参考模型的工作坐标系。

为了便于模具过程中每一个零部件的装配定位,需要将装配图中参考模型的工作坐标系改为模具坐标系。

MoldWizard将模具分型面作为模具坐标系的XY平面,这就要求模具坐标系的XY平面要落在参考模型的分型面上,X轴方向与参考模型的宽度方向一致,Y轴方向与参考模型的长度方向一致,Z轴正方向与参考模型即塑件的顶出方向一致。

成型零件与模具坐标系的关系为:成型零件的分型面在模具坐标系的XY平面上,如果是动模脱模,型腔零件正对模具坐标系Z轴正方向;如果是定模脱模,型芯零件正对模具坐标系Z轴正方向,成型零件的宽度方向与模具坐标系的X轴方向一致。

模架与模具坐标系的关系为:模架分型面在模具坐标系XY平面上,模架的定模部分正对模具坐标系Z轴的正方向;模架的宽度方向与模具坐标系的X轴方向一致。

MoldWizard中模具坐标系的设置用工具条中模具坐标系图标。

针对本设计,先激活参考模型的工具坐标系,将坐标系的各轴方向调整与模具坐标系的要求一致;点击模具坐标系图标,在模具绝对坐标系对话框中锁定Z轴,让坐标系原点只能在XY平面内移动;选择边界面中心选项,然后在装配图中选择参考模型分型面作为边界面,使得模具坐标系坐标原点在分型面的中心;图示坐标系符合模具坐标系要求后,再点击模具坐标系图标,选择当前坐标系作为模具坐标系。

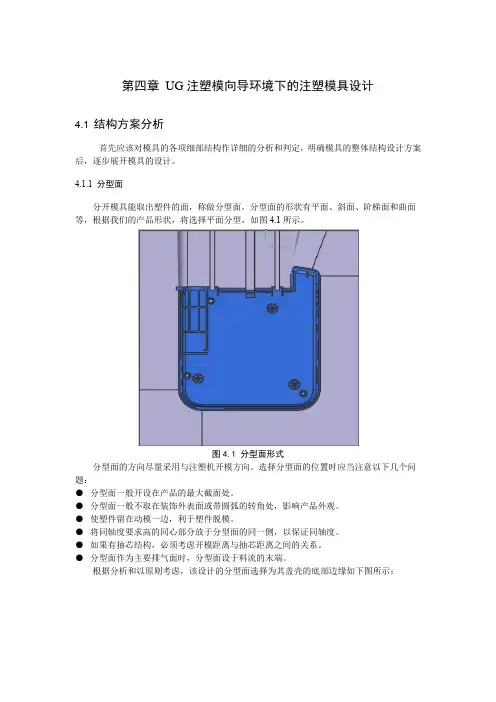

第四章UG注塑模向导环境下的注塑模具设计4.1 结构方案分析首先应该对模具的各项细部结构作详细的分析和判定,明确模具的整体结构设计方案后,逐步展开模具的设计。

4.1.1 分型面分开模具能取出塑件的面,称做分型面。

分型面的形状有平面、斜面、阶梯面和曲面等,根据我们的产品形状,将选择平面分型,如图4.1所示。

图4.1 分型面形式分型面的方向尽量采用与注塑机开模方向。

选择分型面的位置时应当注意以下几个问题:●分型面一般开设在产品的最大截面处。

●分型面一般不取在装饰外表面或带圆弧的转角处,影响产品外观。

●使塑件留在动模一边,利于塑件脱模。

●将同轴度要求高的同心部分放于分型面的同一侧,以保证同轴度。

●如果有抽芯结构,必须考虑开模距离与抽芯距离之间的关系。

●分型面作为主要排气面时,分型面设于料流的末端。

根据分析和以原则考虑,该设计的分型面选择为其盖壳的底部边缘如下图所示:图4.2 分型面的选择4.1.2 浇注系统浇注系统是指模具中从注塑机喷嘴接触处到型腔为止的塑料熔体的流动通道,由主流道、分流道、内浇口和冷料穴组成,如图4.3所示。

图4.3 浇注系统结构浇注系统的设计是注塑模具设计的一个重要环节,它对注塑成型的效率和塑件质量都有直接的影响,因此,在设计浇注系统时必须注意以下几项原则:●了解塑料的成型特性,也就是塑料的温度和剪切速率等。

●防止型芯和塑件的变形,也就是避免料流正面冲出小直径型芯或脆弱的金属镶件,以及防止浇口处由于过大的收缩应力而造成塑件变形。

●排气良好,也就是保证料流流动顺利,快而不紊乱。

●减少流程及塑料耗量,这样可缩短成型周期,提高成型效果,减少塑料用量。

●修整方便,保证塑件外观质量。

1.分流道的设计分流道就是主流道与浇口之间的部分,起分流和转向的作用,其要求是塑料熔料在流动中热量和压力损失最小,同时使流道中的塑料量最小。

分流道的形状及大小必须根据塑件的成型体积、塑件壁厚、形状、塑料的工艺特性、注塑速度、分流道长度等因素来确定。

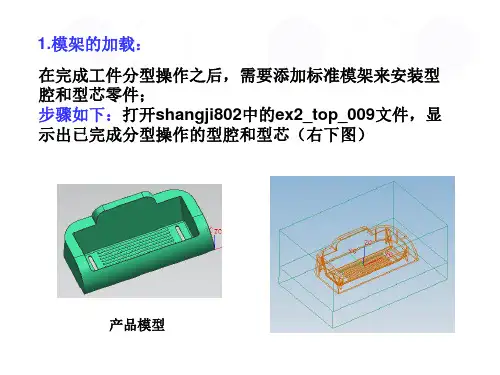

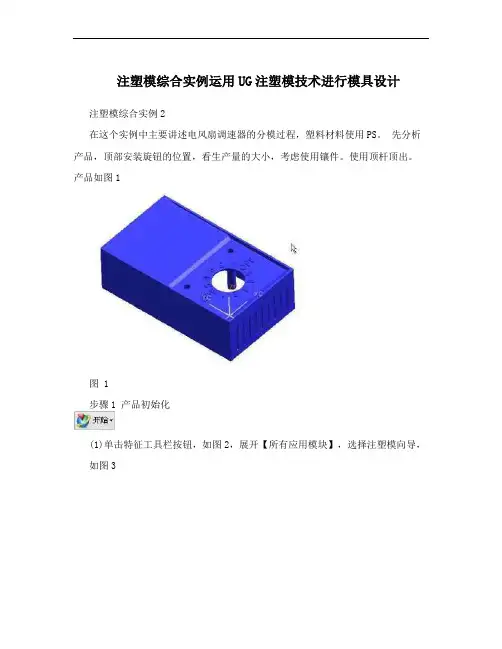

注塑模综合实例运用UG注塑模技术进行模具设计注塑模综合实例2在这个实例中主要讲述电风扇调速器的分模过程,塑料材料使用PS。

先分析产品,顶部安装旋钮的位置,看生产量的大小,考虑使用镶件。

使用顶杆顶出。

产品如图1图 1步骤1 产品初始化(1)单击特征工具栏按钮,如图2,展开【所有应用模块】,选择注塑模向导,如图3图 2图 3(2)出现注塑模的工具栏,如图4图 4(3)在注塑模的工具栏,单击(项目初始化)按钮,找到seed10文件保存的位置,如图5,单击按钮,图 5(4)打开项目初始化控制面板,如图6,图 6(5)单击部件材料右边的按钮,弹出如图7的工具条,选择“PS”图 7(6)单击【确定】按钮,系统自动加载产品如图8图 8步骤2 确定模具坐标(1) 在注塑模的工具栏,单击(模具CSYS)按钮,打开模具CSYS控制面板,如图9图 9(2)单击【确定】按钮,步骤3 创建工件(1)在注塑模的工具栏,单击(工件)按钮,打开工件控制面板,如图10图 10(2)单击【确定】按钮,创建工件如图11图 11步骤4 型腔布局(1)在注塑模的工具栏,单击(型腔布局)按钮,打开型腔布局控制面板,如图12图 12(2)单击型腔数旁边的按钮,选择数字4 ,单击按钮,出现如图13的四个黄色箭头,在X正方向上的箭头旁边单击,图 13(3)出现如图14的情况,单击按钮, 模具坐标就被安在四个工件的正中心,如图15图 14图 15步骤5 补孔(1)在注塑模的工具栏,单击(模具工具)按钮,打开模具工具控制面板,如图16图 16(2)在模具工具控制面板上单击(surface patch)按钮,选择如图17的面,在如图18的控制面板上单击【确定】按钮,补片如图19图 17图 18图 19(3)对上步相对应的面进行补片,效果如图20图 20 (4)对如图21的两个面进行补片,图 21(Edge patch)按钮,在开始遍历对话框中取消“按面的颜(5)在模具工具控制面板上单击色遍历”前面的勾,如图22,选择如图23的边缘曲线,补片效果如图24图 22图 23图 24步骤6 分型(1) 关闭模具工具控制面板(2)在注塑模的工具栏,单击(分型)按钮,打开分型管理器控制面板,如图25图 25(3)在分型管理器控制面板上单击(编辑分型线)按钮,打开分型线控制面板,图 26(4)单击按钮,在搜索分型线控制面板上单击【应用】按钮,如图27,接着单击【确定】按钮,继续单击【确定】按钮,关闭对话框,创建的分型线如图28图 27图 28(5)在分型管理器控制面板上单击(创建/编辑分型面)按钮,打开创建分型面控制面板,如图29,在距离中输入150,图 29(6)单击按钮,在分型面对话框中选择“有界平面”,单击【确定】按钮,如图30,创建分型面如图31图 30图 31(7)在分型管理器控制面板上单击(抽取区域/分型线)按钮,打开区域和直线控制面板,选择边界区域,如图32,单击【确定】按钮,弹出抽取区域控制面板,如图33图 32图 33(8)在分型管理器控制面板上单击(创建型腔和型芯)按钮,打开型芯和型腔控制面板,如图34,图 34(9)单击按钮,在如图35的界面上,单击【确定】按钮,图 35(10)系统自动创建型腔,在查看分型结果控制面板上单击【确定】按钮,如图36图 36(11)在型芯和型腔控制面板上单击按钮,在选择型芯片体控制面板上单击【确定】按钮,如图37图 37(12)系统自动创建型芯,在查看分型结果控制面板上单击【确定】按钮,如图38图 38(13)单击按钮,关闭分型控制面板。

在打开UG后,点击“开始”—“所有应用模块”—打开“注塑模向导”。

启动“项目初始化”,弹出对话框,找到并打开你希望初始化的文件(05-3)按“确定”。

这时会出现“项目初始化”对话框。

结合上图对功能解释如下,在“投影单位”对话框中我们可以选择产品的单位“毫米”或“英寸”。

在“项目路径”中可修改所产生文件的存放路径。

在“项目名”中可以修改项目的名称。

在“部件材料”这一对话框中可以选择产品所用的材料(如下图),软件会自动对产品进行收缩率的缩放。

或者在“收缩率”对话框中输入产品的收缩率。

完成修改后按“确定”。

这时就进入了UG 注塑模向导模块。

现在,我们就可以利用软件进行模具的设计。

当我们观察下图后发现当前的Y轴方向指向了产品的脱模方向。

然而在UG中默认的脱摸方向是Z轴方向。

而XY平面决定了今后调进模架调入后A板与B板的相碰面,所以最好是将XY平面设在产品的分型面上。

接着,我们要对坐标的位置进行修改。

按任务栏中“起始”—“建模”,这时就可以使用建模状态下的指令,我们再打开“格式”—“WCS”—“原点”,弹出对话框“点构造器”用“捕捉到圆心”的方法,将坐标设置到分型线(下图高亮处)的中心。

设置完坐标后,发现坐标的方向并没有改变。

这时我们点击“格式”—“WCS”—“旋转”,弹出对话框。

选择“ZC—>YC”。

点击确定完成坐标的设置。

查看后,符合要求,利用“注塑模向导”中的“模具坐标”将当前坐标锁定。

点击后弹出“模具坐标”对话框因为我们首要保证的是产品的脱模方向,而现在的脱模方向是Z轴,所以,选择“锁定Z 值”(见上图)而且我们之前已经将坐标调整到合适位置,所以选择“当前WCS”(见上图)。

按确定后,模具的坐标被锁定。

下一步,通过向导中的“收缩率”功能对塑料产品进行收缩率的缩放。

点击后打开“编辑比例”对话框在UG中提供给大家的缩放比例的功能有三种,第一种是“均匀的缩放”,通过这个功能能对产品的X、Y、Z方向均匀的按同一比例缩放。

NX9.0注塑模具向导项目初始化技巧

注塑模具向导是UG软件中的模具设计模块,又称之为模具设计精灵,主要是对要开模的零件进行模具设计。

操作步骤:

1、启动UG软件,打开要进行模具设计的零件;如下图:

2、点起始进入到注塑模具向导模块;如下图:

3、此时UG绘图窗口会弹出注塑模具常用工具条,如下图:

4、点项目初始化,其各项设置栏信息如下图:

5、项目初始化成功后,零件会改变颜色;如下图:

可通过UG软件窗口来查看使用注塑模具向导工具后增加的零件窗口;

7、如果你是一名模具设计师,就可以接着来使用UG做设计了;下图为创建模具工件;。