表面贴装用助焊剂的作用、要求及相关技术指标

- 格式:doc

- 大小:33.50 KB

- 文档页数:3

基础知识SMT基础知识SMT(Surface Mounted Technology)是目前电子组装行业最流行的技术和工艺。

SMT有什么特点:电子产品组装密度高,体积小,重量轻。

贴片元器件的体积和重量只有传统插件的1/10左右。

一般采用SMT 后,电子产品体积会缩小40%~60%,重量会减轻60%~80%。

可靠性高,抗振能力强。

焊点不良率低。

良好的高频特性。

减少了电磁和射频干扰。

易于实现自动化,提高生产效率。

成本降低30%-50%。

节省材料、能源、设备、人力、时间等。

为什么要用SMT:电子产品追求小型化。

过去用的打孔插件,并不能减少电子产品的功能,让电子产品更齐全。

所用的集成电路(IC)没有冲压元件,特别是大规模、高集成度的IC,不得不采用表面贴装元件,进行批量生产和自动化。

制造商应以低成本和高产量生产高质量的产品,以满足客户需求,并加强开发具有市场竞争力的电子元件。

随着集成电路(IC)的发展和半导体材料的多种应用,电子技术革命势在必行,追逐SMT工艺流程的国际潮流——双面组装工艺A:来料检验、PCB的A面丝印焊膏(点胶)、烘干(固化)、A面回流焊、清洗、翻板、PCB的B面丝印焊膏(点胶)、烘干和回流焊(B:来料检验、PCB的A面丝印焊膏(点胶)、烘烤(固化适用于PCB板A面回流焊和B面波峰焊。

在组装在PCB B侧的SMD 中,当只有SOT或SOIC(28)引脚在下方时,应采用这种工艺。

助焊剂产品的基本知识。

表面贴装用助焊剂的要求:残留在基板上的助焊剂残渣具有一定的化学活性,热稳定性好,润湿性好,能促进焊料的膨胀,对基板无腐蚀性,可清洗性好的氯含量在0.2%(W/W)以下。

二。

通量的作用。

焊接过程:预热/开始熔化焊料/形成焊料合金/形成焊点/固化焊料。

作用:辅助传热/去除氧化物/减少表面力/防止再氧化。

描述:溶剂蒸发/被加热,助焊剂覆盖基板和焊料。

表面,使传热均匀/释放活化剂与基板表面的离子氧化物反应,去除氧化膜/使熔融焊料的表面力变小,润湿良好/覆盖高温焊料表面,控制氧化提高焊点质量。

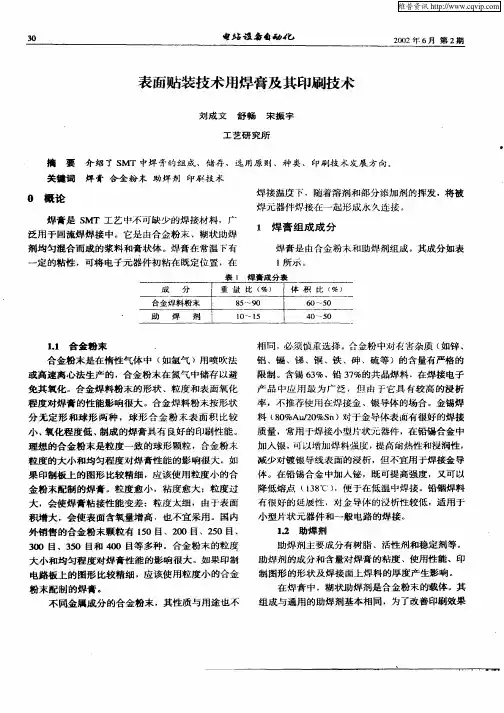

助焊剂的主要成份及其作用A、活化剂(ACTIVATION):该成份主要起到去除PCB铜膜焊盘表层及零件焊接部位的氧化物质的作用,同时具有降低锡、铅表面张力的功效;B、触变剂(THIXOTROPIC) :该成份主要是调节焊锡膏的粘度以及印刷性能,起到在印刷中防止出现拖尾、粘连等现象的作用;C、树脂(RESINS):该成份主要起到加大锡膏粘附性,而且有保护和防止焊后PCB再度氧化的作用;该项成分对零件固定起到很重要的作用;D、溶剂(SOLVENT):该成份是焊剂组份的溶剂,在锡膏的搅拌过程中起调节均匀的作用,对焊锡膏的寿命有一定的影响;(二)、焊料粉:焊料粉又称锡粉主要由锡铅合金组成,一般比例为63/37;另有特殊要求时,也有在锡铅合金中添加一定量的银、铋等金属的锡粉。

概括来讲锡粉的相关特性及其品质要求有如下几点:A、锡粉的颗粒形态对锡膏的工作性能有很大的影响:A-1、重要的一点是要求锡粉颗粒大小分布均匀,这里要谈到锡粉颗粒度分布比例的问题;在国内的焊料粉或焊锡膏生产厂商,大家经常用分布比例来衡量锡粉的均匀度:以25~45μm的锡粉为例,通常要求35μm左右的颗粒分度比例为60%左右,35μm 以下及以上部份各占20%左右;A-2、另外也要求锡粉颗粒形状较为规则;根据“中华人民共和国电子行业标准《锡铅膏状焊料通用规范》(SJ/T 11186-1998)”中相关规定如下:“合金粉末形状应是球形的,但允许长轴与短轴的最大比为1.5的近球形状粉末。

如用户与制造厂达成协议,也可为其他形状的合金粉末。

”在实际的工作中,通常要求为锡粉颗粒长、短轴的比例一般在1.2以下。

A-3、如果以上A-1及A-2的要求项不能达到上述基本的要求,在焊锡膏的使用过程中,将很有可能会影响锡膏印刷、点注以及焊接的效果。

B、各种锡膏中锡粉与助焊剂的比例也不尽相同,选择锡膏时,应根据所生产产品、生产工艺、焊接元器件的精密程度以及对焊接效果的要求等方面,去选择不同的锡膏;B-1、根据“中华人民共和国电子行业标准《锡铅膏状焊料通用规范》(SJ/T 11186-1998)”中相关规定,“焊膏中合金粉末百分(质量)含量应为65%-96%,合金粉末百分(质量)含量的实测值与订货单预定值偏差不大于±1%”;通常在实际的使用中,所选用锡膏其锡粉含量大约在90%左右,即锡粉与助焊剂的比例大致为90:10;B-2、普通的印刷制式工艺多选用锡粉含量在89-91.5%的锡膏;B-3、当使用针头点注式工艺时,多选用锡粉含量在84-87%的锡膏;B-4、回流焊要求器件管脚焊接牢固、焊点饱满、光滑并在器件(阻容器件)端头高度方向上有1/3至2/3高度焊料爬升,而焊锡膏中金属合金的含量,对回流焊焊后焊料厚度(即焊点的饱满程度)有一定的影响;为了证实这种问题的存在,有关专家曾做过相关的实验,现摘抄其最终实验结果如下表供参考:从上表看出,随着金属含量减少,回流焊后焊料的厚度减少,为了满足对焊点的焊锡量的要求,通常选用85%~92%含量的焊膏。

助焊剂型号及应用一、引言1.1 背景随着电子产品的快速发展,焊接技术在电子制造业中扮演着重要的角色。

焊接是将不同金属零件连接在一起的常见方法之一。

为了确保焊接质量和效率,助焊剂在焊接过程中发挥着至关重要的作用。

本文将探讨不同助焊剂型号及其在焊接中的应用。

二、助焊剂的分类及特点2.1 助焊剂的分类根据成分和形态的不同,助焊剂可以分为以下几种类型: - 钎焊剂:主要用于钎焊过程中,用于提高钎料与被连接材料之间的润湿性和扩散性。

- 焊锡剂:主要用于焊接过程中,用于提高焊接接头的润湿性和扩散性。

- 焊膏:一种半固态的助焊剂,通常以膏状出现,易于使用,并可以在焊接表面上形成保护层。

2.2 助焊剂的特点助焊剂通常具有以下特点: - 可溶性:助焊剂要易于溶解,并能在焊接过程中迅速扩散到焊接表面。

- 清洁性:助焊剂应具有良好的清洁性,以确保焊接接头的纯度和质量。

- 保护性:助焊剂应能够在焊接过程中形成一层保护层,以防止氧化和腐蚀的发生。

三、常见助焊剂型号及应用3.1 钎焊剂3.1.1 型号A•主要成分:X、Y、Z•应用场景:用于不锈钢和铜的钎焊,提高钎料的润湿性和扩散性。

3.1.2 型号B•主要成分:P、Q、R•应用场景:用于高温钎焊,可使钎料在高温下具有良好的流动性。

3.2 焊锡剂3.2.1 型号C•主要成分:M、N、O•应用场景:用于电子焊接,提高焊接接头的润湿性和扩散性。

3.2.2 型号D•主要成分:S、T、U•应用场景:用于焊接高反应性金属,如铝和镁,以提高焊接质量。

3.3 焊膏3.3.1 型号E•主要成分:G、H、I•应用场景:用于表面贴装技术(SMT),在贴片焊接过程中提供必要的润湿性和保护。

3.3.2 型号F•主要成分:V、W、X•应用场景:用于手工焊接,提高焊接接头的润湿性和扩散性。

四、助焊剂的选择与使用注意事项1.根据焊接材料的种类和要求选择合适的助焊剂型号。

2.按照助焊剂的使用说明正确使用助焊剂,避免浪费和不必要的损失。

助焊剂四大功能范文助焊剂是电子制造过程中必不可少的一种辅助材料,它在焊接工艺中扮演着重要角色。

助焊剂的主要功能有助焊作用、抑制氧化、清洁金属表面和提高焊接质量等。

下面将详细介绍助焊剂的四大功能。

一、助焊作用助焊作用是助焊剂的主要功能之一、焊接时,焊接材料与焊接面的氧化膜有很强的亲和力,导致焊接材料与焊接面之间的接触面积较小,焊接接头的接触电阻较大。

助焊剂能够降低焊接接头的接触电阻,提高焊接接头的抗氧化能力,使焊接材料能够更好地与焊接面接触,达到良好的焊接效果。

助焊剂通过降低焊接接头的活化能,降低焊接材料的焊接温度,使焊接材料更容易融化,渗透到焊接面的表面缺陷中。

助焊剂还可以迅速将焊锡表面和焊接面的氧化膜转化为易氧化的金属氧化物,并与之反应生成低熔点化合物,从而实现焊接。

二、抑制氧化焊接过程中,金属材料容易与空气中的氧气发生化学反应,形成氧化物。

氧化物的存在会对焊接接头产生不良影响,降低焊接质量,因此需要使用助焊剂来抑制氧化的形成。

助焊剂中的活性物质能够与氧化物发生化学反应,将氧化物转化为易脱氧的物质,达到抑制氧化的效果。

此外,助焊剂还能降低金属表面张力,使焊锡更容易湿润焊接面,减少氧化层的产生。

三、清洁金属表面金属表面的污染物和杂质会降低焊接接头的质量和可靠性。

助焊剂中的清洁剂成分能够有效地清洁金属表面,去除金属表面的氧化膜和污染物。

助焊剂中的清洁剂成分具有良好的去除性能,能够迅速将金属表面的氧化膜铲除,使金属表面光洁、干净。

通过清洁金属表面,助焊剂能够提高焊接接头与焊锡之间的亲和力,增加金属之间的接触面积,提高焊接接头的可靠性。

四、提高焊接质量助焊剂在焊接过程中还能够提高焊接质量。

助焊剂能够提高焊缝的密实性和焊缝的均匀性,减少焊接缺陷的发生。

助焊剂还能够减少焊接过程中的气孔、裂纹和烧孔等缺陷的产生,提高焊接接头的强度和可靠性。

助焊剂中的添加剂能够调节焊接材料的成分和性能,使其更加适合焊接操作。

助焊剂使用原理范文助焊剂是一种常用于焊接工艺中的辅助材料,它可以帮助焊接操作更顺利、焊缝更完美。

助焊剂的使用原理主要包括提供氧化物保护、降低焊接温度、改善焊接润湿性、促进焊接质量等方面。

首先,助焊剂在焊接过程中起到了一定的氧化保护作用。

焊接过程中,金属材料容易受到氧气的氧化,造成焊缝质量下降。

助焊剂中的一些成分可以与氧气反应,形成氧化物层,起到保护金属材料的作用,在焊接过程中防止其被氧化。

这样可以提高焊缝质量,减少焊接后的氧化现象。

其次,助焊剂还可以降低焊接温度。

焊接时,金属材料需要被加热到足够高的温度才能达到熔化状态。

然而,有些金属的熔点较高,需要高温才能熔化,这样会增加焊接的难度。

助焊剂中的一些成分可以在较低温度下催化反应,加速金属材料的熔化,从而降低焊接温度,使焊接更容易进行。

此外,助焊剂还可以改善焊接润湿性能。

焊接润湿性是指焊料在焊接材料上的扩展性和润湿性,影响着焊接的接触面积和焊缝的质量。

助焊剂中的一些成分可以提高焊料的润湿性,使其更容易与焊接材料接触,扩大接触面积,从而改善焊缝质量。

最后,助焊剂还可以促进焊接质量的提升。

助焊剂中的成分可以吸收和减少焊接过程中的杂质,如氧化物、灰尘等,从而减少焊缝中的气孔和缺陷。

同时,助焊剂还可以促进焊接过程中金属间的化学反应,提高焊缝的强度和精度。

总的来说,助焊剂主要通过提供氧化物保护、降低焊接温度、改善焊接润湿性和促进焊接质量等方面的作用,帮助提高焊接质量,使焊接过程更加顺利。

在实际应用中,应根据具体的焊接材料和焊接工艺选择适合的助焊剂,并合理控制使用量,以达到最佳焊接效果。

锡焊液态助焊剂一、介绍锡焊液态助焊剂,又称为焊接助剂或者焊接流动助剂,是一种常用于电子元件焊接的材料。

它能够提高焊接的质量和效率,并起到保护和防护作用。

本文将对锡焊液态助焊剂进行全面、详细、完整且深入地探讨。

二、锡焊液态助焊剂的分类锡焊液态助焊剂根据其成分和特性的不同,可以分为以下几类:1. 酒精型助焊剂酒精型助焊剂是指以乙醇为主要溶剂的助焊剂。

它具有挥发性强、清洁度高等特点。

酒精型助焊剂常用于表面贴装技术(SMT)焊接和精密电子组件的手工焊接。

它能够有效清除焊接接触面的氧化物和污染物,提高焊接质量。

2. 纳米银型助焊剂纳米银型助焊剂是指以纳米银颗粒为主要成分的助焊剂。

由于纳米银粒子具有良好的电导性和焊接性能,纳米银型助焊剂在大功率封装和高温环境下的焊接中广泛使用。

它能够提供更可靠的焊点连接,提高焊接可靠性。

3. 粘度调节型助焊剂粘度调节型助焊剂是指通过添加特定化学物质来调节助焊剂的粘度和流动性的助焊剂。

粘度调节型助焊剂可以根据具体的焊接需求来调整,以实现更精确的焊接控制。

它广泛应用于微电子封装和微芯片封装等领域。

三、锡焊液态助焊剂的作用机理锡焊液态助焊剂起到助焊、保护和防护的作用,主要原因是其作用机理。

1. 助焊作用锡焊液态助焊剂中的活性成分能够与金属表面发生反应,形成与焊接材料相容的金属化合物。

这种金属化合物具有良好的润湿性和扩散性,可以在焊接过程中提高焊点的润湿性,减少焊接时间和温度,提高焊接质量。

2. 保护作用锡焊液态助焊剂在焊接过程中能够保护焊接接触面不受空气、水分和其他污染物的侵蚀和氧化。

它形成的保护层能够抵御外界环境的侵蚀,防止金属氧化,提高焊接接触面的质量和稳定性。

3. 防护作用锡焊液态助焊剂还能够在焊接后形成一层保护膜,防止接点被外界环境侵蚀和污染物造成的损坏。

这层保护膜能够提供更长久的焊接保护,延长焊接点的使用寿命。

四、锡焊液态助焊剂的应用领域锡焊液态助焊剂广泛应用于电子元件的焊接过程中,主要包括以下几个方面:1. 表面贴装技术(SMT)焊接表面贴装技术是一种将电子元件直接贴附到印刷电路板表面的焊接技术。

聚醚助焊剂

聚醚助焊剂是一种用于焊接过程中的辅助材料,通常用于电子元件的焊接,特别是在表面贴装技术(SMT)中常常使用。

这种助焊剂通常包含聚醚化合物,具有以下特点和作用:

1.增强焊接的可靠性:聚醚助焊剂可以帮助提高焊接点的可靠性,减少焊接缺陷,如虚焊、焊接球、焊渣等,从而提高焊接质量和产品性能。

2.提高焊接通量:聚醚助焊剂通常具有良好的流动性,可以在焊接过程中帮助焊料均匀涂布在焊接表面上,提高焊接通量,确保焊接良好。

3.降低焊接温度:聚醚助焊剂可以降低焊接温度,使焊料更容易熔化,从而减少焊接温度对电子元件的损伤,提高元件的可靠性。

4.防止氧化和金属腐蚀:聚醚助焊剂可以在焊接过程中形成一层保护膜,防止焊接表面氧化和金属腐蚀,保持焊接表面的清洁和稳定。

5.环保性能:聚醚助焊剂通常具有良好的环保性能,不含有害物质,符合环保标准,对人体和环境无害。

6.易清洗性:聚醚助焊剂在焊接后易于清洗,不会在焊接表面残留,有助于提高焊接表面的美观度和可靠性。

总的来说,聚醚助焊剂在电子元件的焊接过程中起着重要的作用,能够提高焊接质量、可靠性和环境友好性,是电子制造中常用的一种辅助材料。

波峰焊助焊剂残留标准全文共四篇示例,供读者参考第一篇示例:波峰焊助焊剂残留标准是指在波峰焊工艺中,焊接完成后在焊接点上残留的助焊剂的含量标准。

波峰焊是一种常用的表面贴装技术,它能够快速、高效地完成大批量的焊接任务。

在波峰焊中,助焊剂的作用是帮助焊锡在焊接点的表面流动,提高焊接质量,减少焊接过程中可能出现的氧化和其他缺陷。

助焊剂通常是一种含有活性成分的化合物,可以提高焊接的润湿性和可靠性。

如果焊接后的产品中残留的助焊剂含量过高,就有可能对产品的性能和可靠性造成负面影响。

制定和执行波峰焊助焊剂残留标准是非常重要的。

波峰焊工艺中的助焊剂残留标准通常由相关的生产标准和行业标准来规定。

在这些标准中,通常会规定助焊剂残留的检测方法、限量要求和处理方法等内容。

下面我们来介绍一些常见的波峰焊助焊剂残留标准。

助焊剂残留的检测方法。

目前主要采用的检测方法有离子色谱法、气相色谱法和原子吸收法等。

这些方法可以准确地测量助焊剂残留的含量,对于保证产品质量和可靠性具有重要意义。

助焊剂残留的限量要求。

通常来说,助焊剂残留的含量会根据具体的产品和行业要求来制定。

一般来说,对于一些对焊接质量要求较高的产品,助焊剂残留的限量要求会相对严格。

而对于一些对焊接质量要求较低或者要求量产效率的产品,助焊剂残留的限量要求相对宽松。

助焊剂残留的处理方法。

如果助焊剂残留的含量超过了标准要求,应该及时采取对策,例如增加清洗的频率和强度,调整焊接工艺参数等。

在实际生产中,公司还可以选择使用无铅焊料或者无银焊料等低助焊剂残留的焊料,从源头上减少助焊剂残留的问题。

波峰焊助焊剂残留标准是保证产品质量和可靠性的重要依据。

对于生产企业来说,要严格执行相关的标准要求,加强对助焊剂残留的监测和控制,确保产品的质量和可靠性。

也要不断改进工艺技术,降低助焊剂残留的含量,提高产品的竞争力和市场占有率。

【文章2000字】第二篇示例:波峰焊助焊剂残留标准是为了保证电子产品制造中焊接质量的可靠性和稳定性,制定的一项重要标准。

助焊剂的四大功能助焊剂是在焊接过程中添加的一种材料,它具有很多重要的功能,可以帮助焊接过程变得更加顺利和高效。

下面将介绍助焊剂的四大功能:1.清洁功能:助焊剂可以帮助清洁焊接表面,去除表面的氧化物、油脂、污垢等杂质,使焊接接头和焊丝更好地接触。

焊接表面的清洁对焊接质量至关重要,因为有杂质存在的焊接表面无法完全熔化和结合,导致焊接接头质量下降。

助焊剂中的活性成分能够吸附和蒸发掉焊接过程中产生的杂质,防止其重新附着在焊接表面上。

2.流动性功能:焊接过程中,焊丝和被焊接材料需要充分熔化并融合在一起。

助焊剂可以提高焊接表面的表面张力,促进焊丝润湿焊接表面,使其更好地扩散并进入焊缝中。

助焊剂中的活性成分可以降低焊接温度和黏度,增加焊接材料的流动性,使焊接接头的形状更为均匀,焊缝填充更充实。

3.保护功能:焊接时,焊接接头会暴露在高温环境中,容易受到氧化和腐蚀的影响。

助焊剂可以形成一个稳定的保护膜覆盖在焊接表面上,防止氧气和其他环境中的有害物质对焊接接头的破坏。

保护膜可以降低焊接接头的氧化速率,减少孔隙的形成,从而提高焊接接头的密封性和减少焊接残留物的形成。

4.消烟功能:焊接过程中产生大量的烟雾和有害气体,对人体健康有害。

助焊剂可以通过化学反应或物理吸附将烟雾和有害气体吸附和分解,减少烟雾和有害气体的产生和排放。

助焊剂中的成分能够吸附焊接过程中产生的挥发性有机物和有害气体,减少环境中的污染,保护操作人员的健康。

综上所述,助焊剂在焊接过程中具有清洁、流动性、保护和消烟等四大重要功能。

助焊剂的使用可以帮助提高焊接质量,增加焊接接头的强度和耐用性,同时也能保护操作人员的健康,减少环境污染。

因此,在进行焊接操作时,选择合适的助焊剂并正确使用是非常重要的。

助焊剂原理

助焊剂是焊接过程中不可或缺的一种辅助材料,它在焊接中起着至关重要的作用。

助焊剂的主要作用是改善焊接表面的润湿性,减少氧化物的生成,促进焊接材料的融合,从而提高焊接质量。

助焊剂的原理涉及到物理化学知识,下面我们来详细了解一下助焊剂的原理。

首先,助焊剂中的活性物质可以与氧化物发生化学反应,生成易挥发的气体,从而将氧化物从焊接表面清除。

这样可以有效减少氧化物对焊接质量的影响,保证焊接接头的质量。

其次,助焊剂中的活性物质还能够与焊接表面发生化学反应,形成一层具有良好润湿性的物质。

这种物质可以降低焊接表面的表面张力,使焊料更容易在焊接表面上展开,并且能够保持焊料在焊接过程中的稳定性,避免产生焊接缺陷。

此外,助焊剂中的活性物质还可以在焊接过程中吸收热量,降低焊接温度,减少焊接过程中的热应力,防止焊接材料因温度过高而发生变形或裂纹,从而保证焊接接头的牢固性和稳定性。

总的来说,助焊剂的原理主要包括清除氧化物、改善润湿性和降低焊接温度三个方面。

通过这些原理,助焊剂可以有效地提高焊接质量,保证焊接接头的牢固性和稳定性。

在实际应用中,选择合适的助焊剂对焊接质量至关重要。

不同的焊接材料和焊接工艺需要选择不同类型的助焊剂,以确保焊接质量。

因此,在选择助焊剂时,需要充分考虑焊接材料的特性、焊接工艺的要求,以及所需的焊接质量。

总之,助焊剂在焊接中起着不可替代的作用,它的原理涉及到清除氧化物、改善润湿性和降低焊接温度等方面。

正确选择和使用助焊剂可以有效提高焊接质量,保证焊接接头的牢固性和稳定性。

希望本文能够对大家对助焊剂的原理有所了解,对焊接工作有所帮助。

助焊剂各成分作用浅析摘要:根据助焊剂的研究现状,文章对助焊剂各主要成分的作用进行了介绍,主要阐述了其中活性成分的作用及机理,并对助焊剂性能改进提高的方法及方向进行了归纳和展望。

助焊剂在PCB行业中应用极广,其品质直接影响电子工业的整个生产过程和产品质量。

随着RoHS 和WEEE指令的实行,无铅化对助焊剂的性能提出了更高的要求,助焊剂已由传统的松香型向无卤、无松香、免清洗、低固含量方向发展,其组成也随之发生了相应的变化,各组分的相互作用,使助焊剂的性能更加优良。

1 助焊剂的基本组成国内外助焊剂一般由活化剂、溶剂、表面活性剂和特殊成分组成。

特殊成分包括缓蚀剂、防氧化剂、成膜剂等。

2 助焊剂各成分的作用被焊金属工件表面存在氧化物、灰尘等污垢,阻碍工件基体金属和焊料之间以原子状态相互扩散,因此必须清除氧化物等以使表面清洁露出金属基体,但是被清洁的金属基体表面的原子在大气中又立刻被氧化,在焊接温度下,氧化速度更快。

所以在焊接过程中加入助焊剂,用来协助提供没有氧化层的金属表面,并保持这些表面的无氧化物状态,直到焊锡与金属表面完成焊接过程。

同时依靠焊剂的化学作用,与被焊金属表面的氧化物化合,在焊接温度下形成液态化台物,使被焊金属部位表面的金属原子与熔融焊料的原子相互扩散,以达到锡焊连接的目的。

在焊接过程中助焊剂还能促进焊锡的流动和扩散,通过减小表面不平度来影响焊锡表面张力在焊锡扩散方向上的平衡。

理想的助焊剂除化学活性外,还要具有良好的热稳定性、粘附力、扩展力、电解活性、环境稳定性、化学官能团及其反应特性、流变特性、对通用清洗溶液和设备的适应性等。

助焊剂的上述作用都是通过其中的活化剂、溶剂、表面活性剂等成分的作用来实现的。

2.1 活化剂的作用机理活化剂主要作用是在焊接温度下去除焊盘和焊料表面的氧化物,并形成保护层,防止基体的再次氧化,从而提高焊料和焊盘之间的润湿性。

助焊剂活化剂的成分一般为氢气、无机盐、酸类和胺类,以及它们的复配组合物。

助焊剂型号及应用情况1. 应用背景助焊剂是一种用于提高焊接质量的辅助材料,主要应用于电子元器件的制造和维修中。

助焊剂的主要作用是清洁焊接表面、防止氧化、提高润湿性和增强焊接强度。

根据不同的应用场景和特点,市场上存在着多种型号的助焊剂。

2. 常见助焊剂型号及应用情况2.1 RMA-218RMA-218是一种常见的助焊剂型号,它通常应用于表面贴装技术(SMT)和无铅焊接工艺中。

2.1.1 应用过程使用RMA-218进行无铅焊接时,首先需要将助焊剂涂布在焊接表面或者组件引脚上。

然后通过热风枪或者回流炉对其进行预热,使其达到适当温度。

最后进行焊接操作,将组件引脚与PCB(Printed Circuit Board)连接。

2.1.2 应用效果RMA-218具有良好的润湿性能和卓越的清洁性能,可以有效清除焊接表面的氧化物和污染物,提高焊接质量和可靠性。

它还能够有效防止焊接过程中的氧化反应,减少焊接缺陷的产生。

2.2 RA型助焊剂RA型助焊剂是一种酒精基助焊剂,常用于手工焊接和波峰焊接工艺中。

2.2.1 应用过程在手工焊接过程中,首先将RA型助焊剂涂布在需要焊接的引脚或者焊盘上。

然后使用烙铁对其进行加热,使其达到熔点并与引脚或者焊盘连接。

在波峰焊接工艺中,RA型助焊剂通常被涂布在PCB表面,通过波峰炉对其进行加热和连接。

2.2.2 应用效果RA型助焊剂具有优异的润湿性能和清洁性能,在手工焊接过程中可以提高锡与被连接材料之间的润湿性,使得焊点更加均匀且可靠。

在波峰焊接工艺中,RA型助焊剂可以有效清除PCB表面的氧化物和污染物,提高焊接质量。

2.3 Water-Soluble助焊剂Water-Soluble助焊剂是一种水溶性助焊剂,主要应用于精密电子元器件的制造和维修。

2.3.1 应用过程使用Water-Soluble助焊剂时,首先将其溶解于适量的水中,形成水溶液。

然后将水溶液涂布在需要焊接的表面或者引脚上。

通过热风枪或者回流炉对其进行加热,使其达到熔点并与引脚或者表面连接。

锡膏助焊剂是一种常用于焊接工艺中的辅助材料,广泛应用于电子元器件的表面贴装和焊接过程中。

它通常由以下成分组成:

1.锡粉:主要是细小颗粒的锡粉,用于提供焊接所需的锡元素。

2.树脂:树脂是锡膏的粘性成分,能够将锡粉牢固地粘附在焊接材料表面。

3.活性剂:活性剂是锡膏中起到助焊作用的成分之一,它能够提高焊接材料的润湿性,促进焊锡与焊接材料之间的接触和扩散,从而实现良好的焊接效果。

4.稳定剂:稳定剂用于提高锡膏耐高温和抗氧化能力,延长锡膏的保存期限。

锡膏助焊剂的作用主要包括以下几个方面:

1.提供焊锡材料:锡膏中的锡粉是焊接过程中提供焊锡元素的主要来源,它可以溶解在焊锡剂中,形成熔融的焊锡液体,将电子元器件与焊接基板连接起来。

2.促进焊接:锡膏中的树脂和活性剂能够改善焊接材料的润湿性,使焊锡能够更好地与焊接基板和焊接材料接触,提高焊接的可靠性和质量。

3.防止氧化:锡膏中的稳定剂能够减缓焊锡的氧化作用,防止焊锡在焊接过程中受到空气氧化,从而保证焊接的可靠性。

总之,锡膏助焊剂在电子元器件的表面贴装和焊接过程中起到了重要的作用,能够提高焊接质量、增强焊接可靠性,保证电子产品的工作性能和使用寿命。

助焊剂有什么作用助焊剂在焊接工艺中能帮助和促进焊接过程,同时具有保护作用、阻止氧化反应的化学物质。

那你知道要怎么使用助焊剂吗?以下是由店铺整理关于助焊剂的用法的内容,希望大家喜欢!助焊剂的用法1、选用合适的焊锡,应选用焊接电子元件用的低熔点焊锡丝。

2、助焊剂,用 25% 的松香溶解在 75% 的酒精(重量比)中作为助焊剂。

3、电烙铁使用前要上锡,具体方法是:将电烙铁烧热,待刚刚能熔化焊锡时,涂上助焊剂,再用焊锡均匀地涂在烙铁头上,使烙铁头均匀的吃上一层锡。

4、焊接方法,把焊盘和元件的引脚用细砂纸打磨干净,涂上助焊剂。

用烙铁头沾取适量焊锡,接触焊点,待焊点上的焊锡全部熔化并浸没元件引线头后,电烙铁头沿着元器件的引脚轻轻往上一提离开焊点。

5、焊接时间不宜过长,否则容易烫坏元件,必要时可用镊子夹住管脚帮助散热。

6、焊点应呈正弦波峰形状,表面应光亮圆滑,无锡刺,锡量适中。

7、焊接完成后,要用酒精把线路板上残余的助焊剂清洗干净,以防炭化后的助焊剂影响电路正常工作。

8、集成电路应最后焊接,电烙铁要可靠接地,或断电后利用余热焊接。

或者使用集成电路专用插座,焊好插座后再把集成电路插上去。

9、电烙铁应放在烙铁架上。

助焊剂的作用助焊剂中的主要起作用成分是松香,松香在260摄氏度左右会被锡分解,因此锡槽温度不要太高.助焊剂是一种促进焊接的化学物质。

在焊锡中,它是一种不可缺少的辅助材料,其作用极为重要。

溶解焊母氧化膜在大气中,被焊母材表面总是被氧化膜覆盖着,其厚度大约为2×10-9~2×10-8m。

在焊接时,氧化膜必然会阻止焊料对母材的润湿,焊接就不能正常进行,因此必须在母材表面涂敷助焊剂,使母材表面的氧化物还原,从而达到消除氧化膜的目的。

被焊母材再氧化母材在焊接过程中需要加热,高温时金属表面会加速氧化,因此液态助焊剂覆盖在母材和焊料的表面可防止它们氧化。

熔融焊料张力熔融焊料表面具有一定的张力,就像雨水落在荷叶上,由于液体的表面张力会立即聚结成圆珠状的水滴。

表面贴装用助焊剂的作用、要求及相关技术指标

一.表面贴装用助焊剂的要求

具一定的化学活性;具有良好的热稳定性;具有良好的润湿性;对焊料的扩展具有促进作用;留存于基板的焊剂残渣,对基板无腐蚀性;具有良好的清洗性;氯的含有量在0.2%(W/W)以下。

二.助焊剂的作用

焊接工序:预热//焊料开始熔化//焊料合金形成//焊点形成//焊料固化

作用:辅助热传异/去除氧化物/降低表面张力/防止再氧化

说明:溶剂蒸发/受热,焊剂覆盖在基材和焊料表面,使传热均匀/放出活化剂与基材表面的离子状态的氧化物反应,去除氧化膜/使熔融焊料表面张力小,润湿良好/覆盖在高温焊料表面,控制氧化改善焊点质量

三.助焊剂的物理特性

助焊剂的物理特性主要是指与焊接性能相关的溶点,沸点,软化点,玻化温度,蒸气压, 表面张力,粘度,混合性等..

四.助焊剂残渣产生的不良与对策

助焊剂残渣会造成的问题:对基板有一定的腐蚀性;降低电导性,产生迁移或短路;非导电性的固形物如侵入元件接触部会引起接合不良;树脂残留过多,粘连灰尘及杂物;影响产品的使用可靠性;

使用理由及对策:选用合适的助焊剂,其活化剂活性适中;使用焊后可形成保护膜的助焊剂;使用焊后无树脂残留的助焊剂;使用低固含量免清洗助焊剂;焊接后清洗

五.QQ-S-571E 规定的焊剂分类代号

助焊剂喷涂方式和工艺因素

喷涂方式有以下三种:

1.超声喷涂:将频率大于20KHz 的振荡电能通过压电陶瓷换能器转换成机械能,把焊剂雾化,经压力喷嘴到PCB 上.

2.丝网封方式:由微细,高密度小孔丝网的鼓旋转空气刀将焊剂喷出,由产生的喷雾,喷到PCB 上.

3.压力喷嘴喷涂:直接用压力和空气带焊剂从喷嘴喷出

喷涂工艺因素:

设定喷嘴的孔径,烽量,形状,喷嘴间距,避免重叠影响喷涂的均匀性.;设定超声雾化器电压,以获取正常的雾化量.;喷嘴运动速度的美国的合成树脂焊剂分类 SR 非活性合成树脂,松香类 SMAR 中度活性合成树脂,松香类 SAR 活性合成树脂,松香类 SSAR 极活性合成树脂,松香类

代号 焊剂类型 S 固体适度(无焊剂) R 松香焊剂 RMA 弱活性松香焊剂 RA 活性松香或树脂焊剂 AC 不含松香或树脂的焊剂

选择;PCB传送带速度的设定;焊剂的固含量要稳定;设定相应的喷涂宽度

五.免清洗助焊剂的主要特性

可焊性好,焊点饱满,无焊珠,桥连等不良产生;无毒,不污染环境,操作安全;焊后板面干燥,无腐蚀性,不粘板;焊后具有在线测试能力;与SMD和PCB板有相应材料匹配性;焊后有符合规定的表面绝缘电阻值(SIR);适应焊接工艺(浸焊,发泡,喷雾,涂敷等)。