微弧氧化

- 格式:doc

- 大小:34.50 KB

- 文档页数:3

微弧氧化pvd-概述说明以及解释1.引言1.1 概述概述部分:微弧氧化和PVD(Physical Vapor Deposition)技术是目前表面处理领域中常用的两种技术,它们各自具有独特的优势和应用范围。

微弧氧化是一种通过高功率电弧放电在金属表面产生氧化膜的技术,可以增强金属表面的硬度、耐腐蚀性和耐磨性。

而PVD技术则是一种通过蒸发、溅射等方法在材料表面形成薄膜的技术,具有优异的附着力和均匀性。

本文旨在探讨微弧氧化与PVD技术结合的优势,以及其在表面处理领域的应用前景。

通过对这两种技术的介绍和比较,可以更好地了解它们的特点和优势,为未来的研究和应用提供参考。

文章结构部分内容如下:1.2 文章结构:本文分为三个部分来探讨微弧氧化和PVD技术的结合应用。

第一部分是引言部分,包括概述、文章结构和目的。

第二部分是正文部分,主要介绍了微弧氧化技术和PVD技术的概述,以及结合应用的优势。

第三部分是结论部分,总结了微弧氧化与PVD技术的应用情况,并展望了未来的发展方向,最后给出了结束语。

整体结构清晰,旨在全面展示微弧氧化与PVD技术结合应用的重要性和前景。

1.3 目的:本文旨在探讨微弧氧化技术与PVD技术的结合应用,分析这种组合技术在材料表面处理领域的优势和潜力。

通过对微弧氧化和PVD技术的介绍,以及它们结合应用的优势进行分析,希望能够为相关领域的研究人员提供参考和启发,促进这两种技术在未来的发展和应用。

同时,也旨在引起读者对于新型表面处理技术的关注和探讨,推动材料科学领域的进步和创新。

2.正文2.1 微弧氧化技术介绍微弧氧化是一种在金属表面形成致密、硬度较高的氧化层的表面处理技术。

它是通过将金属工件作为阳极,在电解液中施加高电压直流电源,形成微弧放电现象,使金属表面发生氧化反应得到氧化层的过程。

微弧氧化技术能够在金属表面形成坚固的氧化陶瓷膜,具有耐磨、耐蚀、耐高温等优良性能。

这种技术主要应用于航空航天、汽车制造、电子设备等领域,能够提高金属工件的表面硬度、耐磨性和耐腐蚀性,延长其使用寿命。

微弧氧化简介微弧氧化技术是一种直接在轻金属表面原位生长陶瓷膜的新技术。

其原理是将Al、Mg、Ti等轻金属或其合金置于电解质水溶液中作为阳极,利用电化学方法在该材料的表面产生火花放电斑点,在热化学、等离子体化学和电化学的共同作用下,获得金属氧化物陶瓷层的一种表面改性技术。

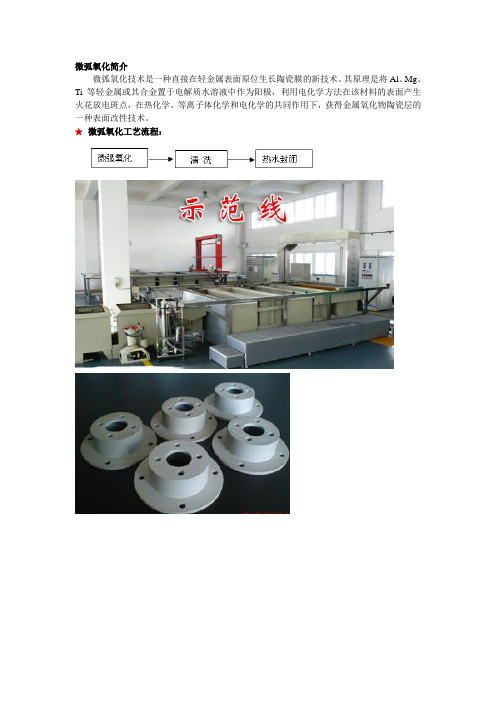

★微弧氧化工艺流程:产品简介:金诺达微弧氧化研发中心是一家集科研、服务与一体的专业为铝、镁、钛轻金属合金零部件表面微弧氧化处理提供微弧氧化处理设备和工艺的高新技术研发中心!一、微弧氧化技术的原理及特点:微弧氧化陶瓷技术是一种在铝、镁、钛等轻金属合金表面原位生长陶瓷层的高新技术。

其原理是在工件表面生成阳极化膜的同时,通过微电弧瞬时7000K高温把极化膜转为陶瓷相。

该陶瓷层硬度高、高耐磨、韧性好、与基体结合力强、耐腐蚀、耐高温氧化、绝缘性好,特别适用于高速运动且需要高耐磨、耐腐蚀、抗高温冲击的轻金属合金零部件。

俄、美、德、日本等国在航空、航天、兵器、汽车、船舶、机械、石油、化工、医疗、电子等行业对该技术的应用已达到相当水平。

该技术的推广应用及产业化必将推进相关行业的发展,成为新的经济增长点。

微弧氧化技术的突出特点是:(1)大幅度地提高了材料的表面硬度,显微硬度在1000至2000HV,可与硬质合金相媲美,大大超过热处理后的高碳钢、高合金钢和高速工具钢的硬度;(2)良好的耐磨损性能;(3)良好的耐热性及抗腐蚀性。

这从根本上克服了铝、镁、钛合金材料在应用中的缺点,因此该技术有广阔的应用前景;(4)有良好的绝缘性能,绝缘电阻可达100MΩ以上。

(5)基体原位生长陶瓷膜,结合牢固,陶瓷膜致密均匀。

二、适用领域:微弧氧化技术广泛应用于航天、航空、兵器、机械、汽车、交通、石油化工、纺织、印刷,烟机,电子、轻工、医疗等行业。

如:铝合金加工成的子母导弹推进器、炮弹的弹底、铝合金阀门、内燃机中的活塞、气动元件中的气缸和阀芯、风动工具中气缸、纺织机械中导纱轮和纺杯、印刷机中搓纸辊和印刷辊等。

微弧氧化也叫陶瓷氧化、等离子氧化,是以铝、镁、钛金属及其合金置于电解质水溶液中,施以高电压,利用电物理和电化学等复合工艺方法,使材料表面产生火花放电微小斑点,在高压、高温、电场等因素的作用下,金属表面形成优质陶瓷膜,达到工件表面强化的目的。

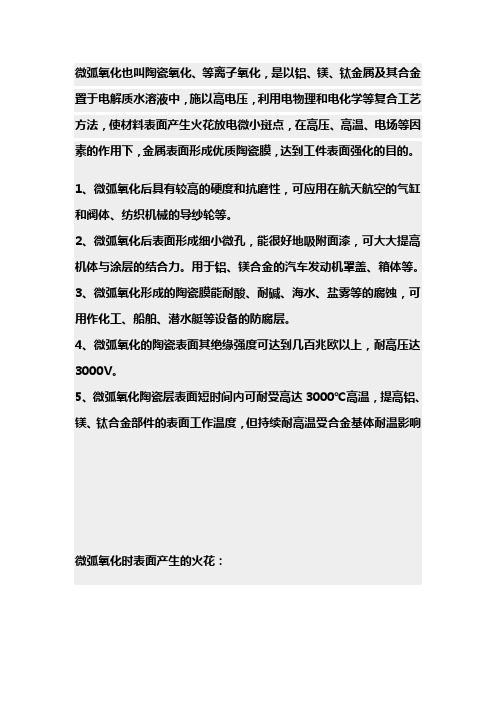

1、微弧氧化后具有较高的硬度和抗磨性,可应用在航天航空的气缸和阀体、纺织机械的导纱轮等。

2、微弧氧化后表面形成细小微孔,能很好地吸附面漆,可大大提高机体与涂层的结合力。

用于铝、镁合金的汽车发动机罩盖、箱体等。

3、微弧氧化形成的陶瓷膜能耐酸、耐碱、海水、盐雾等的腐蚀,可用作化工、船舶、潜水艇等设备的防腐层。

4、微弧氧化的陶瓷表面其绝缘强度可达到几百兆欧以上,耐高压达3000V。

5、微弧氧化陶瓷层表面短时间内可耐受高达3000℃高温,提高铝、镁、钛合金部件的表面工作温度,但持续耐高温受合金基体耐温影响

微弧氧化时表面产生的火花:

200倍下的微弧氧化表面:

微弧氧化后的产品,具有耐磨性:

瓷质氧化是广泛应用于军工行业技术,目前我厂可以生产多种颜色。

瓷质氧化--白色

瓷质氧化--绿色

微弧氧化后的产品,可以提高耐腐蚀性:。

1.什么是微弧氧化微弧氧化(Microarc oxidation,MAO)又称微等离子体氧化(Microplasma oxidation, MPO),是通过电解液与相应电参数的组合,在铝、镁、钛及其合金表面依靠弧光放电产生的瞬时高温高压作用,生长出以基体金属氧化物为主的陶瓷膜层。

在微弧氧化过程中,化学氧化、电化学氧化、等离子体氧化同时存在,因此陶瓷层的形成过程非常复杂,至今还没有一个合理的模型能全面描述陶瓷层的形成。

微弧氧化工艺将工作区域由普通阳极氧化的法拉第区域引入到高压放电区域,克服了硬质阳极氧化的缺陷,极大地提高了膜层的综合性能。

微弧氧化膜层与基体结合牢固,结构致密,韧性高,具有良好的耐磨、耐腐蚀、耐高温冲击和电绝缘等特性。

该技术具有操作简单和易于实现膜层功能调节的特点,而且工艺不复杂,不造成环境污染,是一项全新的绿色环保型材料表面处理技术,在航空航天、机械、电子、装饰等领域具有广阔的应用前景。

2.微弧氧化的技术原理微弧氧化或微等离子体表面陶瓷化技术,是指在普通阳极氧化的基础上,利用弧光放电增强并激活在阳极上发生的反应,从而在以铝、钛、镁金属及其合金为材料的工件表面形成优质的强化陶瓷膜的方法,是通过用专用的微弧氧化电源在工件上施加电压,使工件表面的金属与电解质溶液相互作用,在工件表面形成微弧放电,在高温、电场等因素的作用下,金属表面形成陶瓷膜,达到工件表面强化的目的。

微弧氧化技术的突出特点是:(1)大幅度地提高了材料的表面硬度,显微硬度在1000至2000HV,最高可达3000HV,可与硬质合金相媲美,大大超过热处理后的高碳钢、高合金钢和高速工具钢的硬度;(2)良好的耐磨损性能;(3)良好的耐热性及抗腐蚀性。

这从根本上克服了铝、镁、钛合金材料在应用中的缺点,因此该技术有广阔的应用前景;(4)有良好的绝缘性能,绝缘电阻可达100MΩ。

(5)溶液为环保型,符合环保排放要求。

(6)工艺稳定可靠,设备简单.(7)反应在常温下进行,操作方便,易于掌握。

微弧氧化(MAO)基础概念:微弧氧化又称微等离子体氧化,是通过电解液与相应电参数的组合,在铝、镁、钛及其合金表面依靠弧光放电产生的瞬时高温高压作用,生长出以基体金属氧化物为主的陶瓷膜层。

氧化膜厚度决定因素:微弧氧化的工艺参数首先是施加在样品上的外加电压,一般来说,最终电压决定微弧氧化膜的厚度。

外加电压的增加过程是不断提高的,实际操作中不能直接加压到最终电压,否则会因为氧化膜生长过快出现局部麻坑,或者局部烧蚀。

陶瓷膜层结构:微弧氧化陶瓷膜层由内向外可分为过渡层、致密层以及疏松层。

靠近铝基材的为过渡层,其上是致密层,致密层主要结构是硬度较高且耐磨的α-Al2O3,还有少量的γ-Al2O3。

该陶瓷膜具有晶态氧化物陶瓷相结构。

这是其性能高于阳极氧化膜的根本原因。

微弧氧化工艺:1、特点:a、工艺简单,对于工业样品的预处理不像阳极氧化的严格与繁复,只要求样品表面去污去油,不需要去除表面的自然氧化层,也不需要表面打磨。

b、还有一个比较鲜明的特点是微弧氧化过程如果意外中断,下次可以直接通电继续该过程,不需要说去除制件表面已生成的氧化膜;但是对于阳极氧化来说,阳极氧化过程一旦中断,则必须重头开始,需要去除制件表面已经生成的氧化膜,及其麻烦。

2、工艺流程:整体流程:去油-微弧氧化-封闭1、输入电源:采用三项380V电压2、微弧氧化电源,因电压要求较高(一般在510—700V之间),需专门定制。

通常配备硅变压器;电源输出电压:0—750V可调;电源输出最大电流:5A、10A、30A、50A、100A等可选3、阴极材料选用不溶性金属材料,推荐不锈钢4、槽体可选用PP、PVC等材质,外套不锈钢加固。

可外加冷却设施或配冷却内胆氧化槽液:微弧氧化反应装置氧化槽液成分比较简单,目前大部分槽液都以弱碱性水溶液为主。

实际使用的槽液常加入硅酸钠、铝酸钠或磷酸钠等成分。

氧化膜颜色制备:为了得到各种颜色的微弧氧化膜,还可以加入不同的金属盐类,依靠不同金属离子沉积掺杂在微弧氧化膜中得到相应的颜色膜的制备方法:1)酸性电解液氧化法2)碱性电解液氧化法应用场合:微弧氧化膜层具有耐磨、耐腐蚀、高硬度,低磨损、耐热性,一般用于汽车,航空航天,船舶,兵器等行业,如汽车的马达、活塞、轴承等铝合金之间的表面处理,即是利用该微弧氧化膜层的高硬度、低磨损特性。

电镀加工:铝合金微弧氧化(MAO)

1.微弧氧化技术的原理:

微弧氧化也称微等离子体表面陶瓷化技术,是指在普通阳极氧化的基础上,利用弧光放电增强并激活在阳极上发生的反应,从而在以铝、钛、镁金属及其合金为材料的工件表面形成优质的强化陶瓷膜的方法,是通过用专用的微弧氧化电源在工件上施加电压,使工件表面的金属与电解质溶液相互作用,在工件表面形成微弧放电,在高温、电场等因素的作用下,金属表面形成陶瓷膜,达到工件表面强化的目的。

2.微弧氧化的特点

a.大幅度地提高了材料的表面硬度(HV>1200),超过热处理后的高碳钢、高合金钢和高速工具钢的硬度;

b.良好的耐磨损性能;

c.良好的耐热性及抗腐蚀性(CASS盐雾试验>480h),这从根本上克服了铝、镁、钛合金材料在应用中的缺点,因此该技术有广阔的应用前景;

d.有良好的绝缘性能,绝缘电阻可达100MΩ。

e.工艺稳定可靠,设备简单.反应在常温下进行,操作方便,易于掌握。

f.基体原位生长陶瓷膜,结合牢固,陶瓷膜致密均匀。

3.微弧氧化的应用

微弧氧化是一项新的铝合金表面处理技术,他把氧化铝的陶瓷性和铝合金的金属性结合起来,使铝合金表面具有更优良的物理化学性能。

但由于技术、经济等原因目前在我国应用不广泛。

但由于氧化膜的特殊性能可以在许多领域应用,包括航空汽车发动机、石化工业、纺织工业和电子工业等。

4.微弧氧化的不足

微弧氧化会造成火花放电、火花腐蚀,使产品表面比较粗糙,使用时要磨掉粗糙层,造成浪费。

能耗比较高是普通氧化的五倍。

微弧氧化技术一、概述微弧氧化技术是一种通过在金属表面产生高能量电弧放电,使其表面氧化形成陶瓷膜的表面处理技术。

它可以增强金属表面的硬度、耐磨性、耐腐蚀性和耐高温性能,同时还可以提高金属表面的美观度和装饰性。

二、工艺流程微弧氧化技术主要包括以下几个步骤:1.清洗:将金属制品先进行清洗,去除表面的油污和杂质。

2.阳极处理:将金属制品置于电解槽中,作为阳极,在电解液中通以直流电源,使其与阴极产生电位差,从而引起阳极溶解。

这个过程中会形成一层氧化膜。

3.微弧氧化:在阳极处理完毕后,在特定的条件下,通过微弧放电使得氧化膜进一步增厚,并形成致密的陶瓷膜。

4.封孔处理:将微弧氧化后的制品进行封孔处理,以提高其耐腐蚀性和耐磨性。

5.染色处理:根据需要,可以对微弧氧化后的制品进行染色处理,以提高其美观度和装饰性。

三、工艺参数微弧氧化技术的工艺参数主要包括以下几个方面:1.电解液:电解液的成分和浓度会影响到氧化膜的厚度和成分。

一般来说,电解液中含有硅酸盐、磷酸盐、钨酸盐等物质。

2.阳极材料:不同的金属材料在微弧氧化过程中会产生不同的陶瓷膜。

比如,铝制品经过微弧氧化后形成的是氧化铝陶瓷膜,而钛制品则形成的是二氧化钛陶瓷膜。

3.电压和电流密度:微弧氧化过程中需要施加一定的电压和电流密度。

一般来说,电压在200V以上,电流密度在1-5A/cm2之间。

4.处理时间:微弧氧化处理时间对于陶瓷膜的厚度和质量也有影响。

一般来说,处理时间在10-60分钟之间。

四、应用领域微弧氧化技术已经在多个领域得到了广泛应用,主要包括以下几个方面:1.航空航天领域:微弧氧化技术可以提高金属零件的耐磨性、耐腐蚀性和耐高温性能,从而提高飞机发动机等关键部件的可靠性和寿命。

2.汽车制造领域:微弧氧化技术可以应用于汽车发动机缸体、活塞、齿轮等部件的表面处理,以提高其耐磨性和耐腐蚀性。

3.建筑装饰领域:微弧氧化技术可以应用于不锈钢门窗、扶手、栏杆等金属制品的表面处理,以提高其美观度和装饰性。

微弧氧化

编辑

微弧氧化(Microarc oxidation,MAO)又称微等离子体氧化(Microplasma oxidation, MPO),是通过电解液与相应电参数的组合,在铝、镁、钛及其合金表面依靠弧光放电产生的瞬时高温高压作用,生长出以基体金属氧化物为主的陶瓷膜层。

在微弧氧化过程中,化学氧化、电化学氧化、等离子体氧化同时存在,因此陶瓷层的形成过程非常复杂,至今还没有一个合理的模型能全面描述陶瓷层的形成。

微弧氧化工艺将工作区域由普通阳极氧化的法拉第区域引入到高压放电区域,克服了硬质阳极氧化的缺陷,极大地提高了膜层的综合性能。

微弧氧化膜层与基体结合牢固,结构致密,韧性高,具有良好的耐磨、耐腐蚀、耐高温冲击和电绝缘等特性。

该技术具有操作简单和易于实现膜层功能调节的特点,而且工艺不复杂,不造成环境污染,是一项全新的绿色环保型材料表面处理技术,在航空航天、机械、电子、装饰等领域具有广阔的应用前景。

微弧氧化技术的原理及特点:

微弧氧化或微等离子体表面陶瓷化技术,是指在普通阳极氧化的基础上,利用弧光放电增强并激活在阳极上发生的反应,从而在以铝、钛、镁金属及其合金为材料的工件表面形成优质的强化陶瓷膜的方法,是通过用专用的微弧氧化电源在工件上施加电压,使工件表面的金属与电解质溶液相互作用,在工件表面形成微弧放电,在高温、电场等因素的作用下,金属表面形成陶瓷膜,达到工件表面强化的目的。

微弧氧化技术的突出特点是:(1)大幅度地提高了材料的表面硬度,显微硬度在1000至2000HV,最高可达3000HV,可与硬质合金相媲美,大大超过热处理后的高碳钢、高合金钢和高速工具钢的硬度;(2)良好的耐磨损性能;(3)良好的耐热性及抗腐蚀性。

这从根本上克服了铝、镁、钛合金材料在应用中的缺点,因此该技术有广阔的应用前景;(4)有良好的绝缘性能,绝缘电阻可达100MΩ。

(5)溶液为环保型,符合环保排放要求。

(6)工艺稳定可靠,设备简单.(7)反应在常温下进行,操作方便,易于掌握。

(8)基体原位生长陶瓷膜,结合牢固,陶瓷膜致密均匀。

微弧氧化所需设备:

1、输入电源:

采用三项380V电压。

2、微弧氧化电源

因电压要求较高(一般在510—700V之间),需专门定制。

通常配备硅变压器。

电源输出电压:0—750V可调

电源输出最大电流:5A、10A、30A、50A、100A等可选。

3、微弧氧化槽及配套设施

槽体可选用PP、PVC等材质,外套不锈钢加固。

可外加冷却设施或配冷却内胆。

4、挂具及阴极材料

挂具可选用铝或铝合金材质,阴极材料选用不溶性金属材料,推荐不锈钢。

微弧氧化槽液:

微弧氧化主要针对铝、镁、钛、锆、铌、铊等阀金属(阀金属是指在电解液中起到电解阀门作用的金属)。

铝钛可选用同一种液体。

1.氧化液密度:不同液体有不同比重,大体比重在1.0—1.1不等。

2.氧化液工作电压:400V—750V。

3.电流密度:液体不同,工件电流密度不同。

大体约:每平方分米0.01—0.1安培。

但也有大电流情况出现,且超过每平方分米8安培。

4.微弧氧化时间:10—60分钟,时间越长,膜层越致密,但粗糙度也增加。

5.液体酸碱度:碱性,PH通常为8—13

6.微弧氧化工艺流程:

去油---- 水洗---- 微弧氧化---- 纯水洗---- 封闭

微弧氧化工作影响因素

1.工件材质及表面状态

(1)微弧氧化对铝材要求不高,不管是含铜或是含硅的难以阳极氧化铝合金,只要阀金属比例占到40%以上,均可用于微弧氧化,且能得到理想膜层。

(2)表面状态一般不需要经过抛光处理,对于粗糙的表面,经过微弧氧化,可修复的平整光滑;对于粗糙度低(即光滑)的表面,则会增加粗糙度。

2.液体成分对氧化造成的影响

电解液成分是得到合格膜层的关键因素。

微弧氧化液一般选用含有一定金属或非金属氧化物碱性盐溶液,如硅酸盐、磷酸盐、硼酸盐等。

在相同的微弧电解电压下,电解质浓度越大,成膜速度就越快,溶液温度上升越慢,反之,成膜速度较慢,溶液温度上升较快。

3.温度对微弧氧化的影响

微弧氧化与阳极氧化不同,所需温度范围较宽。

一般为10—90度。

温度越高,成膜越快,但粗糙度也增加。

且温度高,会形成水气。

一般建议在20—60度。

由于微弧氧化以热能形式释放,所以液体温度上升较快,微弧氧化过程须配备容量较大的热交换制冷系统以控制槽液温度。

4.时间对微弧氧化的影响

微弧氧化时间一般控制在10~60min。

氧化时间越长,膜的致密性越好,但其粗糙度也增加。

5.阴极材料

阴极材料可选用不锈钢,碳钢,镍等,可将上述材料悬挂使用或做成阴极槽体。

6.后处理对微弧氧化的影响

微弧氧化过后,工件可不经过任务处理直接使用,也可进行封闭,电泳,抛光等后续处理。

优缺点及使用范围

采用微弧氧化技术对铝及其合金材料进行表面强化处理,具有工艺过程简单,占地面积小,处理能力强,生产效率高,适用于大工业生产等优点。

微弧氧化电解液不含有毒物质

和重金属元素,电解液抗污染能力强和再生重复使用率高,因而对环境污染小,满足优质清洁生产的需要,也符合我国可持续发展战略的需要。

微弧氧化处理后的铝基表面陶瓷膜层具有硬度高(HV>1200),耐蚀性强(CASS盐雾试验>480h),绝缘性好(膜阻>100MΩ),膜层与基底金属结合力强,并具有很好的耐磨和耐热冲击等性能。

微弧氧化技术工艺处理能力强,可通过改变工艺参数获取具有不同特性的氧化膜层以满足不同目的的需要;也可通过改变或调节电解液的成分使膜层具有某种特性或呈现不同颜色;还可采用不同的电解液对同一工件进行多次微弧氧化处理,以获取具有多层不同性质的陶瓷氧化膜层。

由于微弧氧化技术具有上述优点和特点,因此在机械,汽车,国防,电子,航天航空及建筑民用等工业领域有着极其广泛的应用前景。

主要可用于对耐磨、耐蚀、耐热冲击、高绝缘等性能有特殊要求的铝基零部件的表面强化处理;同时也可用于建筑和民用工业中对装饰性和耐磨耐蚀要求高的铝基材的表面处理;还可用于常规阳极氧化不能处理的特殊铝基合金材料的表面强化处理。

例如,汽车等各车辆的铝基活塞,活塞座,汽缸及其他铝基零部件;机械、化工工业中的各种铝基模具,各种铝罐的内壁,飞机制造中的各种铝基零部件如货仓地板,滚棒,导轨等;以及民用工业中各种铝基五金产品,健身器材等。

微弧氧化技术目前仍存在一些不足之处,如工艺参数和配套设备的研究需进一步完善;氧化电压较常规铝阳极氧化电压高得多,操作时要做好安全保护措施;以及电解液温度上升较快,需配备较大容量的制冷和热交换设备。