自动下料机设计

- 格式:doc

- 大小:721.08 KB

- 文档页数:24

华数机器人上下料工作站毕业设计一、引言在现代制造业中,自动化生产已经成为了大势所趋。

随着人工智能和机器人技术的不断发展,传统的生产模式正在发生改变。

华数机器人上下料工作站是一种新型的自动化生产设备,其毕业设计的研发将对生产线的效率和质量带来重大的改善。

二、华数机器人上下料工作站的设计原理与功能1. 设计原理华数机器人上下料工作站是基于先进的机器人技术和自动化控制技术开发的一种智能化生产设备。

其设计原理是通过机器人臂的自动抓取和放置,实现对产品的上下料操作,从而替代传统的人工操作,提高生产效率,减少人力成本。

2. 功能特点(1)高度自动化:华数机器人上下料工作站完全依靠机器人的自动化操作,实现了生产过程的高度自动化,减少了人为的干预,降低了操作风险。

(2)智能化控制:通过先进的控制系统,华数机器人上下料工作站能够实现智能化的操作,并且可以根据生产需求进行灵活的调整,提高了生产线的灵活性和适应性。

(3)高效节能:相比传统的人工上下料方式,华数机器人上下料工作站在提高生产效率的也减少了能源的消耗,符合可持续发展的要求。

三、华数机器人上下料工作站的应用前景随着制造业的不断发展和对生产效率要求的提高,华数机器人上下料工作站将会有着广阔的应用前景。

1. 在传统制造业中,华数机器人上下料工作站可以实现生产线的自动化升级,提高生产效率和产品质量,降低生产成本。

2. 在新兴的电子制造业中,华数机器人上下料工作站能够适应多品种、小批量生产的需求,提高生产线的灵活性和适应性,提升企业的竞争力。

3. 在工业4.0的背景下,华数机器人上下料工作站将成为智能工厂的重要组成部分,实现生产线的智能化管理和控制。

四、个人观点与理解华数机器人上下料工作站的毕业设计是一项非常具有前瞻性和实用性的课题。

通过研发该工作站,不仅可以提高生产效率、降低生产成本,更能够推动传统制造业向智能化、自动化的方向发展。

这也是对机器人技术和自动化控制技术的一种重要应用,将为制造业的升级和转型提供重要支撑。

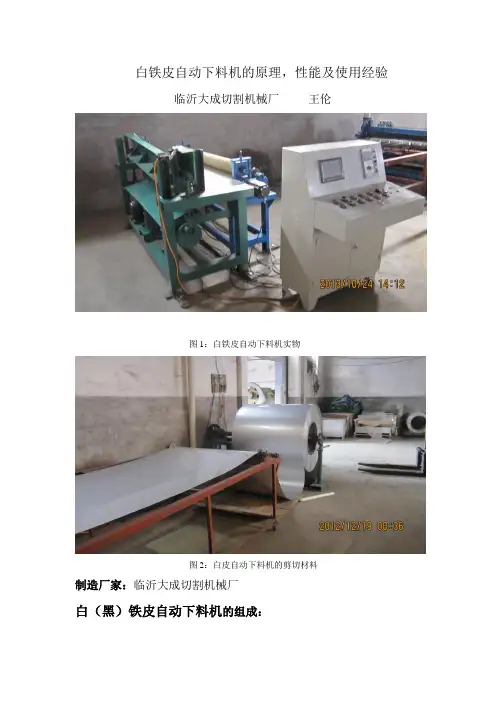

白铁皮自动下料机的原理,性能及使用经验

临沂大成切割机械厂王伦

图1:白铁皮自动下料机实物

图2:白皮自动下料机的剪切材料

制造厂家:临沂大成切割机械厂

白(黑)铁皮自动下料机的组成:

①数控控制箱:内置高清触摸屏,高性能PLC,送料电机调速器等元器件,用于控制整个设备的运行和操作。

②电动剪板机:电控控制切刀,实现快速剪切,性能可靠稳定。

③高摩擦力拉料装置:采用摩擦系数极高的高档橡胶材质圆滚,用于拖动板材的移动,两个圆滚之间压力大,摩擦系数高,因而拉力大,无打滑现象,是实现高精度送料的关键。

④高速脉冲控制电机:停止准确,送料速度快。

白铁皮自动下料机的性能:

①送料速度快,剪切时间短。

②剪切精度高,剪切误差在0.5mm以内。

误差原因:橡胶材质圆滚出现污垢等导致摩擦系数下降,摩擦力减小。

以及拉料装置与材料放料装置之间出现阻力,阻挡等导致拉料装置后部拉力增大。

③操作简单:设置剪切长度及剪切数量后即可自动送料,自动剪切,

1人负责整个剪切过程即可,大大的减少了操作强度和人工开支。

是

企业降低成本,增加利润的好工具。

④适用材料:适用于0.16-1mm以下的镀锌板,彩涂板,黑铁皮,白铁皮。

提供全套毕业设计摘要钢筋自动下料机,是一种能够将钢筋拉直,并将钢筋切成一定长度的工程机械。

机械结构分钢筋调直和钢筋切断两部分;工作时钢筋自动下料机的进给机构可以自动送入钢筋,并将钢筋拉直;当输出的钢筋达到一定长度时再由液压控制的钢筋切断机构将钢筋切断。

一、校直系统的设计。

通过施加高频率的周期性交变应力,使材料产生超过其弹性限度的变形,原弯曲被抵消,达到校直目的。

二、切断机构的设计。

当钢筋达到所需长度时,切断机构自动进行切断,切断后活动切刀回到原始位置。

三、传动系统的设计。

电机通过一组的V带、减速器、齿轮、主动辊轮和从动辊轮,达到校直钢筋的目的。

四、辅助装置的设计。

主要是起到辅助作用的支架和主体钢架。

五、电气控制系统的设计。

选用AT89C51型单片机控制钢筋自动下料机的自动化动作。

关键词钢筋自动下料机,辊轮调直,电气控制,液压剪切装置。

AbstractThe steel automatic cutting machine can straighten steel,and cut it in a certain length.Mechanical structural include steel straightening and steel cutting.The feed mechanism of the Automatic steel cutting machine can transport the steel automatically at work,and straightened the steel.When the output of steel reaches a certain length and then cut off by the reinforcement agencies controlled by the hydraulic.The first.The design of the alignment system.Through periodic alternating stress applied high frequency,produce deformation more than its elastic limit.The alternately deformation reaches a certain level,The original bending is offset,To achieve the purpose of straightening.The second.The design of the cutting off institutions.When the steel to reach the required length,cutting mechanism of automatic cut,cut back to the original position after the cutting knife.The third.The design of the transmission system.A group of V with motor, reducer,gear,driving roller and the driven roller straightening reinforced to achieve through.The fourth.The design of the assistive devices.The assistive devices include stent and the main steel frame.The fifth.The design of the electrical control system.The AT89C51type SCM is selection to control the automatic work of the steel automatic cutting machine.keywords Steel automatic cutting machine,Roller straightening,Electrical control, Hydraulic cutting device目录摘要 (I)ABSTRACT (II)第1章绪论 (1)1.1钢筋自动下料机的应用、现状及其前景 (2)1.2自动下料机的分类及特点 (4)1.3钢筋自动下料机的基本结构及工作原理 (8)第2章钢筋自动下料机设计方案 (12)2.1传动方案比较 (12)2.2设计方案确定 (12)2.3总体结构示意图 (13)2.4本章小结 (14)第3章自动下料机的机构设计 (15)3.1传动机构的设计 (15)3.1.1电机的选择 (15)3.1.2带传动设计 (17)3.1.3双级减速器设计计算 (20)3.1.4齿轮传动部分的设计 (48)3.1.5传输轴的校核 (55)3.1.6传输用轴承的选用与校核 (60)3.1.7键的选取与校核 (60)3.2进给辊轮的结构设计 (61)3.3控制长度用直线导轨的选择及计算 (62)3.4切削用液压缸的选择 (63)3.5本章小结 (68)第4章自动下料机辅助装置设计 (69)4.1用于防止进给时钢筋下落用支架设计 (69)4.2自动下料机整体机架的结构设计 (70)4.3本章小结 (70)第5章电气控制部分设计 (71)5.1单片机控制示意图设计 (71)5.2单片机控制程序设计 (71)5.3控制部分原理及电气元件安装位置 (73)5.4本章小结 (73)结论 (74)本课题研究的内容总结 (74)参考文献 (75)谢辞 (77)附录 (78)第1章绪论随着我国经济建设的飞速发展,建筑工程也同时得到了快速地发展。

基于ug软件自动下料机的结构设计UG软件是一种用于三维建模和工程设计的先进软件,可以应用于许多领域,包括机械设计。

本文将介绍基于UG软件的自动下料机的结构设计。

自动下料机是一种用于加工材料的机器,其主要功能是将大块材料切割成所需的尺寸和形状。

在设计自动下料机时,需要考虑以下几个方面:1. 结构设计:自动下料机的结构设计需要满足机器的稳定性和切割精度的要求。

通过使用UG软件中的三维建模功能,可以设计出符合机器稳定性和切割精度要求的结构。

设计师可以根据材料的特性和切割工艺的要求,设计出适合自动下料机的强度和刚度。

2. 运动系统设计:自动下料机的运动系统包括切割头的移动和材料的进给系统。

利用UG软件的运动模拟功能,可以模拟出材料切割的过程,并根据需要对运动系统进行优化。

运动系统的设计需要考虑切割速度、切割精度和操作方便性。

3. 控制系统设计:自动下料机的控制系统是确保机器正常运行的关键。

通过使用UG软件的控制系统设计功能,设计师可以设计出适合自动下料机的控制系统。

控制系统设计的关键是实现自动化操作和高效的生产效率。

设计师可以使用UG软件的逻辑模拟功能来模拟和验证控制系统的性能。

4. 安全设计:在设计自动下料机时,必须考虑操作人员的安全。

通过使用UG软件的安全设计功能,可以设计出符合安全要求的自动下料机。

例如,可以通过添加安全门和安全传感器来保护操作人员的安全。

综上所述,基于UG软件的自动下料机的结构设计需要考虑机器的稳定性、切割精度、运动系统设计、控制系统设计和安全设计等方面。

UG软件的强大功能可以帮助设计师实现自动下料机的高效设计和生产。

数控自动下料机教学设计数控自动下料机教学设计主要包括以下几个方面的内容:前期准备工作、教学目标、教学重点和难点、教学过程设计以及教学评价。

一、前期准备工作首先,需要对数控自动下料机的结构和工作原理进行研究,并了解其相关技术指标和性能特点。

然后,根据实际情况,选择适合教学的数控自动下料机,并对其进行技术参数的了解和操作规程的掌握。

同时,准备好教材、教具和配套的实验设备,以便于教学的顺利进行。

二、教学目标1. 掌握数控自动下料机的基本结构和工作原理。

2. 熟悉数控自动下料机的操作界面和各项功能。

3. 学会使用数控自动下料机进行简单的下料加工操作。

4. 能够根据不同的工件要求,设置合适的加工参数和工艺路线。

5. 具备一定的问题解决能力和故障排除能力。

三、教学重点和难点教学重点:数控自动下料机的基本结构和操作界面、加工参数的设置和工艺路线。

教学难点:数控自动下料机的工作原理、故障排除和问题解决。

四、教学过程设计1. 导入环节:通过提问和讨论,引导学生了解数控自动下料机的应用领域和重要性,激发学生学习兴趣。

2. 理论知识讲解:讲解数控自动下料机的基本结构、工作原理和操作界面。

重点介绍数控系统的功能和常用操作指令。

3. 操作演示:通过操作演示,详细讲解数控自动下料机的各项功能和操作步骤。

包括开机、关机、程序加载、工件夹紧、刀具更换等操作。

4. 实践操作:学生按照教师的指导,使用实验设备进行实践操作。

通过实际操作,学生熟悉数控自动下料机的工作流程和操作技巧。

5. 工艺参数设置:给学生提供不同的工件要求,要求他们根据实际情况,设置合适的加工参数和工艺路线。

通过实践操作,培养学生的工程实践能力。

6. 问题解决:在实践操作中,故意设置一些常见的故障和问题,要求学生分析原因并解决问题。

帮助学生提高自主学习和解决问题的能力。

7. 总结回顾:对本节课的教学内容进行总结回顾,并进行一定的知识点强化和巩固。

五、教学评价1. 考核方式:可以采用实验考核和笔试结合的方式进行。

自动下料机机械结构设计研究摘要;随着工业自动化技术的发展,自动装卸已成为工业生产的重要组成部分。

自动冲裁机的机械结构设计是保证其性能的关键。

在此基础上,根据自动落料机设计的基本要求,将其分为升降机构和塑料输送机构。

讨论了刀片移植机构和玻璃移植机构的机械结构设计,讨论了基本技术参数的设定,为落料机器人系统的设计提供了依据。

精密自动切割线是中国第一条全自动TFT玻璃基板切割线。

本课题设计的自动切割机是该生产线的最新设备,主要完成玻璃的切割。

实现自动化生产线,自动下料机的结构设计就会显得尤为重要。

自动下料机分为提升输送机、塑料托盘移植部和玻璃移植部。

通过对各部件选型的计算分析,设计了设备的机械结构,建立了自动冲裁机的整体模型。

通过对吸盘移植部件移植臂的有限元分析,验证了移植臂满足结构要求,验证了所选部件的强度,确保了设备的稳定运行。

关键词;自动下料机; 机械结构; 机械设计; 升降传送机构引言自动下料机广泛应用于自动化制造中。

已成为高科技领域的一项新技术。

工作结构的一个分支。

机械手的灵活性较低,但他有重复同样工作的优势,不怕恶劣的环境,无所畏惧,因此,机械手被大量用于自动切割玻璃,主要用于自动化玻璃、切割、开裂等操作。

1.自动下料机的方案总体设计1.1自动下料机工作环境自动下料机工作环境干净,没有影响装载机设计和实施的因素,采用自动玻璃精密工程玻璃移植的自动装载和调试方法,使用自动锋利机对两侧锋利的玻璃窗格玻璃进行切割,并使用自动锋利机对面板进行分解。

表 1-1切裂线对应玻璃规格4 -16英寸1.2下料机械手系统的总体要求根据自动尖锐玻璃洗涤器系统的基本要求,切断和碎玻璃子系统使用变压器输送至自动清洗机。

气泡托盘有保存玻璃的规范,需要操纵器来精确玻璃。

操纵器必须具有识别剪贴板或碎玻璃状态的功能。

识别被拒绝后,机械结构智能,传动系统准确,控制系统准确,设备工作稳定,噪音应小于70 dpi。

随着现代工业化的快速发展,对机械手在工程中的应用提出了更高的要求。

机械毕业设计1378套类零件自动上下料机构设计一、设计背景近年来,随着机器人技术的发展,自动化生产越来越受到工业界的重视。

类零件自动上下料机构是一种自动化设备,能够实现对类零件的自动上下料。

在工业生产中,类零件的加工和组装是非常重要的环节,然而传统的人工上下料方式效率低下,劳动强度大。

因此,开发一种能够实现自动上下料的机构对提高生产效率和减少人工劳动是非常有必要的。

二、设计要求1.实现对类零件的自动上下料,提高生产效率。

2.能够适应不同尺寸和重量的类零件,具有一定的灵活性。

3.保证类零件的安全性,避免损坏或误操作。

4.设计结构简单、稳定可靠,易于操作和维护。

三、设计方案1.机械结构设计类零件自动上下料机构由上料机构和下料机构组成。

上料机构通过传送带将类零件送到指定位置,利用气动或电机驱动将类零件从传送带上取下并放置到工作台上。

下料机构通过气动或电机驱动将加工完成的类零件从工作台上取下并放置到传送带上。

2.控制系统设计控制系统采用PLC控制,根据传感器检测到的信号来控制上料机构和下料机构的运动。

传感器可以检测到类零件的位置、尺寸和重量等信息,并将这些信息发送给PLC控制器,PLC控制器根据这些信息来控制上下料机构的运动。

3.安全保护设计为保证类零件的安全性(1)在传送带、工作台和机械运动部件周围设置安全防护罩,防止类零件的掉落或误操作造成安全事故。

(2)在机构的关键部件设置限位开关或光电开关,一旦检测到异常情况,立即停止机械运动。

(3)对机构进行定期维护和检查,确保机械部件的正常工作。

四、设计效果预期通过设计一套类零件自动上下料机构,预期能够实现对类零件的自动上下料,并提高生产效率。

同时,该机构将具有一定的灵活性,能够适应不同尺寸和重量的类零件。

此外,安全保护措施的加入,能够保障类零件的安全性,降低安全事故的发生率。

最终,整个机构将具有简单、稳定可靠的结构,易于操作和维护。

五、总结机械毕业设计1378套类零件自动上下料机构的设计,具有很大的实用价值。

数控木工砂光机的自动上料与下料系统设计探讨随着科技的不断发展,自动化系统在各个行业中得到广泛应用。

在木工行业中,数控木工砂光机的自动上料与下料系统设计也成为了一项重要的技术探讨。

本文将对该系统的设计方案进行探讨,包括系统的组成、工作原理以及优势等。

一、自动上料系统的设计1. 传送带输送系统自动上料系统的核心部分是传送带输送系统,它负责将待加工的木材从原料区域输送到砂光机工作区域。

传送带的速度可以通过控制系统进行调节,以适应不同的加工需求。

同时,传送带上还可以设置传感器来检测木材的长度、宽度和厚度,以实现自动化的加工控制。

2. 自动感应装置在木材进入砂光机之前,需要通过自动感应装置对木材进行定位和检测,以确保木材的位置准确无误。

这些自动感应装置可以通过红外线、光电开关等方式实现,对木材进行检测和识别,从而减少人工操作的错误和瑕疵。

3. 木材定位系统为了确保木材能够准确地进入砂光机,需要设计一个木材定位系统。

该系统可以通过气动或电动装置将木材定位在传送带上,并保持其位置稳定,以便接下来的自动加工。

二、自动下料系统的设计1. 传送带输送系统自动下料系统的传送带输送系统与上料系统的设计原理相似,不同之处在于其负责将已经加工完的木材从砂光机工作区域输送到下料区域。

2. 自动控制装置自动下料系统需要安装自动控制装置,该装置可以通过传感器对已加工完的木材进行识别,确保其准确无误地送往下料区域。

同时,自动控制装置还可以对下料速度、角度等参数进行调节,以满足不同加工要求。

3. 下料机构下料机构是自动下料系统的重要组成部分,它负责将已加工完的木材从传送带上取下并放置在下料区域。

下料机构可以采用吸盘、夹具等形式,确保木材的牢固固定和准确定位。

三、系统的工作原理数控木工砂光机的自动上料与下料系统的工作原理如下:1. 自动上料系统工作原理:首先,待加工的木材经过自动感应装置进行检测和识别,然后由传送带输送到砂光机工作区域。

plc下料机课程设计一、课程目标知识目标:1. 学生能理解PLC下料机的基本工作原理和结构组成;2. 学生掌握PLC编程语言,能完成简单的下料机程序编写;3. 学生了解下料机在生产过程中的应用及其重要性。

技能目标:1. 学生能够运用所学知识,独立进行PLC下料机的操作;2. 学生具备分析和解决PLC下料机常见故障的能力;3. 学生能够运用PLC编程软件,设计并实现简单的下料机控制程序。

情感态度价值观目标:1. 学生培养对自动化设备及其应用的兴趣,激发学习热情;2. 学生树立正确的工程观念,注重实践操作和团队协作;3. 学生认识到PLC技术在工业生产中的重要性,增强社会责任感和使命感。

课程性质:本课程为实践性较强的课程,结合理论知识与实际操作,培养学生动手能力、解决问题能力和创新能力。

学生特点:学生具备一定的电工电子基础和PLC基本知识,对实际操作有较高的兴趣。

教学要求:注重理论与实践相结合,强调学生动手实践,培养学生分析问题和解决问题的能力。

通过课程学习,使学生在掌握基本理论知识的基础上,具备实际操作和编程能力。

教学过程中,关注学生的学习进度和需求,确保课程目标的实现。

二、教学内容1. PLC下料机工作原理及结构组成- 下料机的工作流程与功能- PLC在下料机中的应用及作用- 下料机主要结构部件及其功能2. PLC编程语言及编程软件应用- PLC编程基础,如指令、逻辑等- 编程软件的操作与使用方法- 实例演示:简单下料机程序编写3. 下料机控制程序设计- 控制要求分析- 程序设计步骤与方法- 编程实践:设计并实现简单的下料机控制程序4. PLC下料机操作与维护- 下料机的操作方法与注意事项- 常见故障分析与排除方法- 维护保养知识与实践5. 综合实践与案例分析- 实际工程案例分析与讨论- 学生分组进行综合实践,操作PLC下料机- 分析实践过程中遇到的问题,并提出解决方案教学内容依据课程目标进行选择和组织,注重理论与实践相结合。

钢管自动下料机开题报告1. 背景介绍随着工业自动化的不断发展,钢管加工行业也面临着越来越高的自动化要求。

传统的钢管下料方式通常需要工人手动操作,效率低下且存在一定风险。

因此,设计一种能够实现钢管自动下料的机器成为了当前的研究热点。

本报告将针对钢管自动下料机的研发和设计进行介绍。

2. 研发目标本次研发项目的目标是设计一种能够实现自动下料的钢管下料机,具有以下特点: - 高效:能够实现快速、稳定地完成钢管下料任务,提高生产效率; - 精准:能够准确计算和控制下料长度,保证每根钢管的尺寸一致性; - 安全:通过各种安全措施,保证操作员和设备的安全; - 可靠:具有良好的稳定性和可靠性,降低故障率,减少维修次数。

3. 技术方案在实现上述目标的基础上,本次研发计划采用以下技术方案:3.1 机械设计首先,我们将设计钢管下料机的机械部分,包括钢管输送、定位、切割和排放等功能。

通过设计合理的结构和传动装置,实现钢管的准确定位和稳定运动,以及精确切割并排放下料后的钢管。

同时,我们将考虑降低噪音和振动的设计要求,提高机械部分的稳定性和可靠性。

3.2 控制系统设计在机械部分设计的基础上,我们将开发相应的控制系统,包括硬件和软件两部分。

硬件方面,我们将选用适合的传感器和执行器,用于实时监测和控制钢管的位置、长度等参数,并进行自动化操作。

软件方面,我们将设计合理的控制算法和界面,实现钢管下料机的自动化控制和参数调整。

3.3 安全保护设计钢管下料机作为一种机械设备,需要一定的安全保护措施。

我们将设计相应的安全装置,如限位开关、急停按钮等,用于避免意外伤害和设备损坏。

另外,我们还将设计智能化的故障检测和报警系统,及时发现和排除设备故障,确保操作员和设备的安全。

4. 研发计划本研发项目计划分为以下几个阶段:4.1 需求分析阶段在这个阶段,我们将深入了解钢管加工行业的需求,并与相关企业进行沟通和交流,收集相关数据和资料,明确钢管下料机的功能需求和技术要求。

大电缆自动下料机测控系统软件设计摘要:针对公司为提升轨道车辆电气施工工艺自动化、机械化水平,引进大线自动下料设备展开设计,针对基于此设计内容重点对测控系统展开描述设计,并利用GX Developer8.0编程软件在三菱PLC系统环境下,采用梯形图语言进行编程。

关键词:电气工艺自动下料测控系统梯形图引言随着国内高速铁路的高速发展,客户对高铁车辆的生产率、质量有了更高的要求。

生产为了满足客户需求,就必须对生产过程进行严格的控制,来保证产品质量和提高生产效益;而要实现这种控制,首先就必须对生产过程的各种参数和状态进行适时有效的检测。

目前,广泛应用的工业控制系统主要有:继电器控制系统、集散控制系统(DCS)、可编程控制器PLC控制系统、单片计算机控制系统和工控计算机控制系统[1]。

经对PLC控制系统和其它几个控制系统比较,本课题采用PLC控制系统。

测控系统的主控采用了三菱FX3U系列PLC。

在电缆端部位移检测时结合了数字量和模拟量混合转换模块,高效完成控制工作。

在测控系统软件设计时采用的设计思路是模块化设计,这样用户可以直接调用每个模块的程序。

1 编程语言根据控制需要该设计用PLC的编程语言编写程序,PLC常见编程语言有下几种:(1)梯形图语言(2)顺序功能图语言(3)指令表(IL)经比较该设计采用PLC梯形图编程。

梯形图语言沿用电器控制线路图中的继电器线圈、继电器触点、继电器串并联等术语以及图形符号,另外还增加了一些功能强而又使用灵活的新指令符号,其最大特点就是直观、清晰。

2 I/O分配为了便于程序编写,编写前要先进行I/O分配。

进行I/O分配不仅便于协同合作,还可以增加程序可读性及系统的易用性。

在完输入和输出I/O分配后进行内存和辅助继电器分配工作。

3 程序设计3.1编程软件GX Developer8.0编程软件既可以对FX系列PLC编程,也可以对三菱Q系列PLC编程,该设计所采用的PLC是三菱FX系列中的FX3U产品,所以利用GX Developer8.0编程软件编写程序前首先要对软件初始化,即在该软件中首选选择对应型号的PLC类型。

自动下料机机械结构设计分析摘要:近年来,随着我国经济的快速发展,电子等轻工业快速发展,各大企业开始大力发展自动生产技术,工业自动化技术迎来蓬勃的发展时期。

一些企业完成了从以人力资源为主到以设备为主的转型升级,甚至是无人车间的升级。

极大的提高了生产效率和生产质量。

其中,生产线的自动上下料成为了生产中的重要环节,其机械结构设计性能、速度等是否能满足生产要求,成为了技术关键。

为此,本文通过对自动下料机各项基本技术参数的设定进行探讨,为下料机器人系统提供了设计依据,仅供参考。

关键词:工业自动化;自动下料机;机械设计引言:在大多数自动化程度较高的生产企业,自动下料机以及相关技术应用的已经十分广泛。

一般情况下,自动下料机,包括识别定位结构、搬运结构、平面移动机构、搬运升降机构等,通过各部分的协同工作,最终实现产品自动下料的功能,节省了人力成本,提升生产效率,方便维护保养,从而为企业生产带来了更高的效益。

1 自动下料机的基本工作要求一般情况下,在一条自动话生产线中,自动下料机是最后一台设备,这里就要看如何来定义自动下料机,是指最终完成的产品离开生产线,还是在生产中各环节的半成品从一个工位转移到另一个工位的过程,都可以称位自动下料,只不过前者一般是独立的设备,而后者一般是实现某种工艺的设备上的一个结构,其实,自动下料机的发展也是从简单的下料机构衍生而来的[1]。

2 自动下料机机械设备主要结构2.1 动力系统需要动力系统提供的驱动力来实现方向的平移和材料的夹取或者吸取工作。

动力系统是自动下料机整机的核心部分,就像人的心脏一样,而区别在于,心脏只有一个,但是自动下料机设备的动力可能有许多个,一般情况下,如果自动下料机设备的结构比较简单,通常有x或y与z两个方向的运动,其中每个方向的运动都需要单独的动力进行驱动,除此之外,一般还有一个拿取和松开的动作,也需要有动力系统提供其抓起的力量,综上所述,几台结构如此简单的自动下料机设备也包括了三个动力,如果有一些其他的要求或者动作复杂一些,要对动力源进行适当的增加[2]。

上下料机设计在现代工业生产中,为了提高效率和质量,各种先进的机器设备被广泛应用。

其中,下料机作为一种重要的设备,扮演着供给原材料的重要角色。

下料机的设计与制造需要考虑多方面的因素,以满足不同行业的需求。

一、下料机的结构设计下料机一般由机架、送料装置、切割装置和控制系统等组成。

机架是下料机的支撑结构,承载着其他部件的重量,并提供稳定的工作平台。

送料装置用于将原材料送入下料机,可以采用传送带、滚筒或者气压装置等不同方式。

切割装置是下料机的核心部件,负责对原材料进行切割、切割等加工操作。

控制系统则对下料机的运行进行监控和控制。

二、下料机的工作原理下料机的工作原理主要分为以下几个步骤:首先,原材料通过送料装置被送入下料机,并进入切割装置。

切割装置根据预设的参数对原材料进行切割、切割等加工操作。

切割完成后,加工好的产品通过出料装置被排出下料机。

三、下料机的应用领域下料机广泛应用于制造业的各个领域,如金属加工、塑料加工、纺织业等。

在金属加工领域,下料机常用于切割金属板材,如钢板、铝板等。

在塑料加工领域,下料机可以对塑料制品进行切割、切割等加工操作。

在纺织业中,下料机可以用于切割纺织品,如布料、毛巾等。

四、下料机的优势和挑战下料机的优势在于可以实现高效、精确的切割加工,提高生产效率和产品质量。

然而,下料机的设计和制造需要考虑多方面的因素,如材料的选择、机械运动的平稳性、切割工具的使用寿命等。

此外,由于各行各业的需求不同,下料机的适应性也是一个挑战,需要根据不同行业的要求进行定制化设计。

五、下料机的发展趋势随着科技的不断进步,下料机的自动化程度越来越高,智能化水平不断提升。

未来的下料机可能会采用更先进的控制系统和传感器技术,实现更精确、更高效的切割加工。

同时,下料机的结构和材料也将不断创新,以适应新材料和新工艺的需求。

下料机作为一种重要的机器设备,在现代工业生产中起着至关重要的作用。

通过合理的结构设计和精确的控制系统,下料机可以实现高效、精确的切割加工,提高生产效率和产品质量。

下料机方案1. 简介下料机是一种常见的工业设备,用于从大型板材或卷材中切割出所需的小块材料。

它广泛应用于各种制造行业,如木工、金属加工和塑料加工等。

本文将介绍一种基于计算机控制的下料机方案,通过使用这种方案可以实现高效、准确和自动化的材料下料过程。

2. 方案架构下料机方案主要由以下几个主要组成部分构成:1.机架:用于支撑和固定下料机的各个功能模块;2.切割设备:包括刀具、电机和传动装置,用于将大块材料切割为所需小块材料;3.控制系统:通过计算机控制和传感器反馈,实现自动化的下料操作;4.人机界面:提供人机交互接口,方便操作员对下料机进行监控和控制。

下料机方案的整体工作流程如下:1.操作员使用计算机输入下料方案和材料规格等参数;2.控制系统根据输入的参数生成切割路径和工艺参数,并发送给切割设备;3.切割设备按照控制系统指令进行切割操作,完成后将切割好的材料送出;4.传感器实时监测下料过程中的材料位置和切割状态,并反馈给控制系统;5.控制系统根据传感器反馈信息,对切割过程进行自动调整和控制;6.操作员通过人机界面对下料机进行监控和控制。

3. 主要功能下料机方案具备以下主要功能:1.自动化下料:通过计算机控制和传感器反馈,实现材料自动切割和输送的自动化操作,提高下料效率;2.高效精确:通过优化切割路径和工艺参数,实现高效率、高精度的材料下料,减少浪费;3.多种切割模式:支持直线切割、曲线切割、孔洞切割等多种切割模式,满足不同的下料需求;4.强大的控制系统:支持灵活的参数设置和常见的控制功能,如速度控制、刀具压力调整等;5.可视化监控:通过人机界面实时显示下料过程,包括切割路径、材料状态和传感器反馈信息,方便操作员监控和调整。

4. 优势与应用下料机方案的优势主要体现在以下几个方面:1.高效节省成本:采用自动化控制,大大提高了下料效率,节省了人力资源并降低了人为错误的风险,减少了材料浪费,从而节省了生产成本;2.灵活适应多样需求:支持多种切割模式和灵活的控制,满足了不同行业和产品的下料需求,提供了更大的灵活性和应用范围;3.高精度高质量:通过优化切割路径和工艺参数,可以实现高精度的切割,提高了产品质量和可靠性;4.可视化监控与操作:通过人机界面实时监控和操作下料机,方便了操作员的操作和调整,提高了工作效率。

摘要自动下料机作为加工管材、棒材的加工设备的一种,随着机械公司的逐步增多,自动下料机的应用越来越普遍。

在经济全球化背景下,现代机械产品向着高精度、高自动化和高可靠性发展、具有机电结合和多学科技术结合的特点,纯机械的产品越来越少,而且更新换代速度越来越快。

机械工业是一个国家的重要产业,机械工业的发展无时不刻都在影响着国家经济的发展,人类的进步离不开机械工业的发展。

生产自动下料机的企业,必须充分考虑到在自动下料机运行中可能出现的问题,尽量使自动下料机的自动化程度越高越好,从而减少人工搬运工具的时间,国内自动下料机的研发及制造要与全球号召的高效经济、安全稳定主题保持一致。

自动下料机的发展与人类社会的进步和科学技术的水平密切相关。

本次设计的题目是自动下料机的设计,主要由上料组件、切割组件、机架组件组成,目前,国内自动下料机的研发也在朝着运行高速化、功能复合化、控制智能化的方向发展,廉价,简单,方便成为了国内外自动下料机的发展的主题。

关键词:自动下料机;机械;制造;价值AbstractThe environment of global economic development, China industries affected by other countries advanced technology at the same time, foreign enterprises and brand spread to more and more Chinese has become an opportunity. Cap pressing machine in industry through a variety of ways have been working with the relevant technology, and constantly improve their own strength and core competitiveness, and narrow the gap with developed countries. In the new market demand, update the sleeve pressing machine is a pressing matter of the moment. The production of pipe pressing machine equipment manufacturing enterprises to fully tap the potential of the market, vigorously develop the sleeves of large low cost pressing special machinery and equipment, plays a positive role in the evolution of automatic assembly, the assembly of mechanical equipment. There is a large pipe equipment on equipment safety index has strict requirements of production.With the development of science and technology, interdisciplinary mutual infiltration, mutual exchanges between the various industry, extensive use of new structure, new materials, new technology, the sleeve pressing machine is large, efficient,reliable,energysaving.Keywords:pneumatic manipulator;cylinder;pneumatic loop;value目录摘要 (I)Abstract (II)1引言 (1)1.1 课题的来源与研究的目的和意义 (1)1.2 本课题研究的内容 (2)1.3 三维软件设计 (5)1.4 自动下料机的分类 (7)2自动下料机总体结构的设计 (10)2.1 机械传动部分的设计计算 (13)2.1.1皮带传动的设计计算 (14)2.1.2直线导轨的设计计算 (16)2.1.3轴承的选型计算 (18)2.1.4 键的选型计算 (19)3自动下料机中主要零件的强度校核 (20)3.1 机架强度的校核计算 (21)3.2 轴承强度的校核计算 (22)4 三维软件设计总结 (23)结论 (24)致谢 (25)参考文献 (26)1 绪论1.1 课题的来源与研究的目的和意义随着五金制造业的迅速发展,设备的不断更新,市场的激烈竞争,产品的多元化,加工工艺简化,品质,成本,效率显得由为重要,为了降低成本,提高效率, 优化劳动力,同时保证品质,必须改变原有设备功能,满足产品的要求,降低新增设备的成本,降低操作员的疲劳,更好的实现自动化。

本项目研制是把手动改成气压自动夹紧切割装置,满足管材大件机床无法装夹,能提高设备的生产效率,能更好的降低成本,减少不良率,减小操作员的疲劳,同时也满足了产品加工工艺及尺寸要求,市场竞争能力提高。

我国生产的自动下料机结构简陋,切割效率始终不高,虽然经过几十年的发展,近期产品的质量较早期有所提高。

但受国产配套件质量及设计水平等的影响,我国目前生产的自动下料机的总体水平与进口产品及港口用户的要求仍有较大差距,自动下料机的生产也是如此,为满足市场需求,开发出一种新型的自动下料机势在必行!相信此种自动下料机的出现将会大大提高棒材的切割能力和质量,为企业的生产的年产能方面,以及经济效益方面能够带来显著的进步,同时也在某种程度上推进了机械工业的不断发展。

五金制造业市场产品的多元化样式越来越多,满足产品的加工能力的设备也越来越多,面对市场的竞争设备费用的昂贵,利润显得渺小,目前我公司已在大力推行更新此类设备,目前我公司在新上的锻件本体类及其它机加件类已开始应用此设备,使我公司的产量提高,设备得到了合理的应用,解决了一般设备无法满足的要求。

我公司还同各设备厂家紧密合作,将此设备的加工性能提升到更高一台阶。

另外我们相信采用此类为主要加工设备的将在五金行业里应用会越来越广泛,效率会越高。

1.2 本课题研究的内容本次设计主要针对自动下料机进行设计,从自动下料机的整体方案出发,然后具体细化出具体内部结构,其具体内部结构主要包括以下几个方面:(1)到图书馆里查阅大量相关知识的资料,搜集各类自动下料机的原理及结构,挑选相关内容记录并学习。

(2)分析自动下料机的结构与参数(3)确定设计总体方案(4)确定具体设计方案(5)自动下料机的三维图的绘制、CAD装配图、零件图的绘制。

(6)说明书的整理1.3 三维软件设计本论文主要研究运用SolidWorks对自动下料机进行设计。

在设计过程中,了解SolidWorks的各种功能。

SolidWorks公司成立于1993年,由PTC公司的技术副总裁与CV公司的副总裁发起,总部位于马萨诸州的康克尔郡(Concord,Massachusetts)内。

当初的目标是希望在每一个工程师的桌面上提供一套具有生产力的实体模型设计系统。

从1995年推出第一套SolidWorks三维机械设计软件至今已经拥有位于全球的办事处,并经由300家经销商在全球140个国家进行销售与分销该产品。

1997年,Solidworks被法国达索(Dassault Systemes)公司收购,作为达索中端主流市场的主打品牌。

SolidWorks软件是世界上第一个基于Windows开发的三维CAD系统。

由于技术创新符合CAD技术的发展潮流和趋势,SolidWorks公司于两年间成为CAD/CAM产业中获利最高的公司。

良好的财务状况和用户支持使得SolidWorks每年都有数十乃至数百项的技术创新,公司也获得了很多荣誉。

该系统在1995-1999年获得全球微机平台CAD系统评比第一名。

从1995年至今,已经累计获得十七项国际大奖。

其中仅从1999年起,美国权威的CAD专业杂志CADENCE连续4年授予SolidWorks最佳编辑奖,以表彰SolidWorks的创新、活力和简明。

至此,SolidWorks所遵循的易用、稳定和创新三大原则得到了全面的落实和证明,使用它,设计师大大缩短了设计时间,产品快速、高效地投向了市场。

由于SolidWorks出色的技术和市场表现,不仅成为CAD行业的一颗耀眼的明星,也成为华尔街青睐的对象。

终于在1997年由法国达索公司以三亿一千万美元的高额市值将SolidWorks全资并购。

公司原来的风险投资商和股东,以一千三百万美元的风险投资,获得了高额的回报,创造了CAD行业的世界纪录。

并购后的SolidWorks以原来的品牌和管理技术队伍继续独立运作,成为CAD行业一家高素质的专业化公司。

SolidWorks三维机械设计软件也成为达索企业中最具竞争力的CAD产品。

由于使用了Windows OLE技术、直观式设计技术、先进的parasolid内核(由剑桥提供)以及良好的与第三方软件的集成技术。

SolidWorks成为全球装机量最大、最好用的软件。

资料显示,目前全球发放的SolidWorks软件使用许可约28万,涉及航空航天、机车、食品、机械、国防、交通、模具、电子通讯、医疗器械、娱乐工业、日用品/消费品、离散制造等分布于全球100多个国家的约3万1千家企业。

在教育市场上,每年来自全球4,300所教育机构的近145,000名学生通过SolidWorks的培训课程。

据世界上著名的人才招聘网站检索,与其它3D CAD软件相比,SolidWorks 相关的招聘广告比其它软件的总合还要多,这一事实说明了越来越多的工程师和设计者使用SolidWorks三维软件,越来越多的企业需要SolidWorks人才。

Solidworks软件功能强大,易于操作,界面人性化,技术创新,组件繁多是SolidWorks的五大特点。

使得SolidWorks三维软件成为目前全球领先的三维CAD 解决方案。

SolidWorks在设计时能够为用户提供不同的设计方案,通过方案的筛选,工程师能从中选择合适的方案,从而在设计过程中降低设计的错误以及提高产品质量。

在目前市场上所见到的三维CAD解决方案中,SolidWorks是设计过程比较简便又通俗易懂的软件之一。