涂装常见缺陷分析分析共46页文档

- 格式:ppt

- 大小:5.72 MB

- 文档页数:46

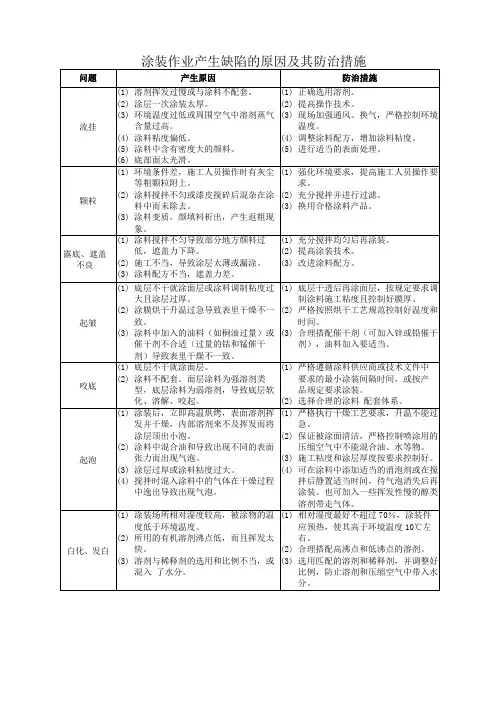

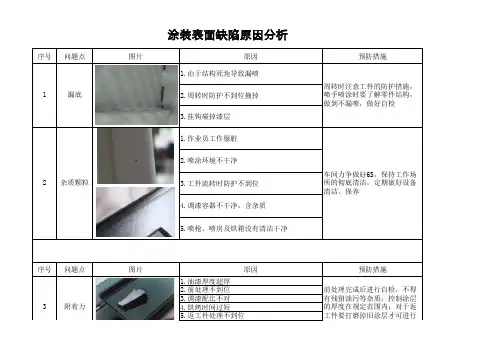

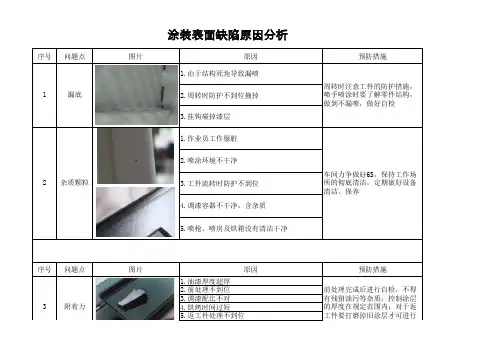

序号问题点图片原因预防措施1.由于结构死角导致漏喷2.周转时防护不到位撞掉3.挂钩碰掉漆层1.作业员工作服脏2.喷涂环境不干净3.工件流转时防护不到位4.调漆容器不干净,含杂质5.喷枪、喷房及烘箱没有清洁干净序号问题点图片原因预防措施1.油漆厚度超厚2.前处理不到位3.调漆配比不对4.烘烤时间过短5.返工件处理不到位涂装表面缺陷原因分析2附着力前处理完成后进行自检,不得有残留油污等杂质;控制涂层的厚度在规定范围内;对于返工件要打磨掉旧涂层才可进行杂质颗粒漏底周转时注意工件的防护措施,喷手喷涂时要了解零件结构,做到不漏喷,做好自检车间力争做好6S,保持工作场所的彻底清洁,定期做好设备清洁、保养316.喷涂前表面被污染7.阴雨天湿度大,有水分1.清除屏蔽胶带时刀片刮伤表面2.工作台面不清洁3.打磨过度,造成表面损伤4.周转过程中防护不到位,碰伤5.工件摆放不合理,造成碰伤6.工件清洗时装框不合理造成刮伤序号问题点图片原因预防措施1.压缩空气有水2.工件喷涂前污染3.烘箱顶部漏雨水(喷塑件)1.周转引起的碰撞2.材料本身缺陷3.铸铝件表面砂眼4.过度打磨(金属、油漆)5.摆放不当受压造成6.包装不合理序号问题点图片原因预防措施1.涂料粘度过高或一次喷涂过厚导致内部的溶剂无法挥发碰伤、划伤凹坑6鱼眼45喷涂检查气管,油水分离器完好;加强对工件的防护措施周转时做好防护措施、清洁工作台面、按照合理的装框方式进行装框、工件不得叠放超过1.2m,之间用EPE膜隔开周转时做好防护措施,打磨时打磨机要做直线运动,不可停留一处长时间打磨开盖使用的涂料后应加以密封;检查气管,油水分离器完好;多次喷涂时,涂层之间的干燥时间要充分;涂料的粘度调整至适当的范围;高温干燥2.前一道涂层干燥不彻底,下一道涂层又干燥过快3.涂料混入水或者油1.空气压缩器的压力过大或里面含有水分2.涂料粘度过高或一次性喷涂过多3.烘房的内外温差过大或烘房温度太高4.底涂未充分干燥就连续喷涂5.稀释剂挥发速度太快8起泡针孔7封;检查气管,油水分离器完好;多次喷涂时,涂层之间的干燥时间要充分;涂料的粘度调整至适当的范围;高温干燥前,务必让涂料内的溶剂有充分挥发的时间调整涂料粘度至适当,喷涂时不可一次喷涂过厚;选用与季节相配套的稀释剂;多次喷涂时,加强底层的干燥时间;过滤空气压缩器,空气压缩机要定时放水。

序号问题点图片原因预防措施1.由于结构死角导致漏喷2.周转时防护不到位撞掉3.挂钩碰掉漆层1.作业员工作服脏2.喷涂环境不干净3.工件流转时防护不到位4.调漆容器不干净,含杂质5.喷枪、喷房及烘箱没有清洁干净序号问题点图片原因预防措施1.油漆厚度超厚2.前处理不到位3.调漆配比不对4.烘烤时间过短5.返工件处理不到位涂装表面缺陷原因分析2附着力前处理完成后进行自检,不得有残留油污等杂质;控制涂层的厚度在规定范围内;对于返工件要打磨掉旧涂层才可进行杂质颗粒漏底周转时注意工件的防护措施,喷手喷涂时要了解零件结构,做到不漏喷,做好自检车间力争做好6S,保持工作场所的彻底清洁,定期做好设备清洁、保养316.喷涂前表面被污染7.阴雨天湿度大,有水分1.清除屏蔽胶带时刀片刮伤表面2.工作台面不清洁3.打磨过度,造成表面损伤4.周转过程中防护不到位,碰伤5.工件摆放不合理,造成碰伤6.工件清洗时装框不合理造成刮伤序号问题点图片原因预防措施1.压缩空气有水2.工件喷涂前污染3.烘箱顶部漏雨水(喷塑件)1.周转引起的碰撞2.材料本身缺陷3.铸铝件表面砂眼4.过度打磨(金属、油漆)5.摆放不当受压造成6.包装不合理序号问题点图片原因预防措施1.涂料粘度过高或一次喷涂过厚导致内部的溶剂无法挥发碰伤、划伤凹坑6鱼眼45喷涂检查气管,油水分离器完好;加强对工件的防护措施周转时做好防护措施、清洁工作台面、按照合理的装框方式进行装框、工件不得叠放超过1.2m,之间用EPE膜隔开周转时做好防护措施,打磨时打磨机要做直线运动,不可停留一处长时间打磨开盖使用的涂料后应加以密封;检查气管,油水分离器完好;多次喷涂时,涂层之间的干燥时间要充分;涂料的粘度调整至适当的范围;高温干燥2.前一道涂层干燥不彻底,下一道涂层又干燥过快3.涂料混入水或者油1.空气压缩器的压力过大或里面含有水分2.涂料粘度过高或一次性喷涂过多3.烘房的内外温差过大或烘房温度太高4.底涂未充分干燥就连续喷涂5.稀释剂挥发速度太快8起泡针孔7封;检查气管,油水分离器完好;多次喷涂时,涂层之间的干燥时间要充分;涂料的粘度调整至适当的范围;高温干燥前,务必让涂料内的溶剂有充分挥发的时间调整涂料粘度至适当,喷涂时不可一次喷涂过厚;选用与季节相配套的稀释剂;多次喷涂时,加强底层的干燥时间;过滤空气压缩器,空气压缩机要定时放水。

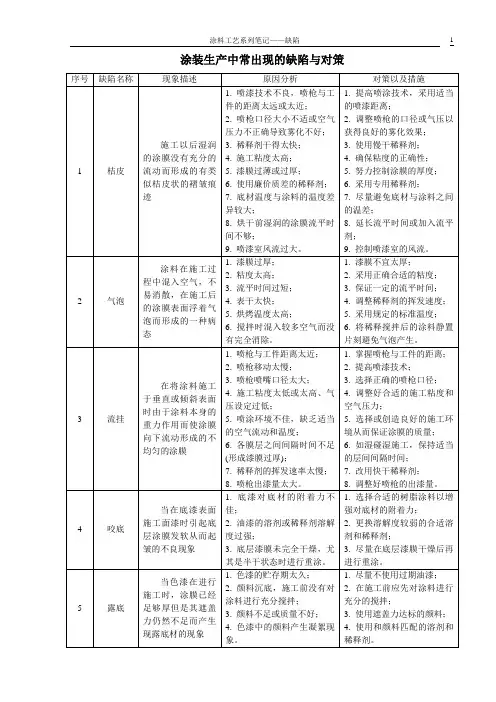

常见涂装缺陷及对策1、垂流:在垂直面涂装时,涂膜向下流呈,凸部的现象,涂装效果不佳。

产生原因:可能一次涂装过厚或涂料浓度过高,喷枪气过大,出漆量过多,喷嘴离涂装特过近。

对策:稀释过当粘度,调整喷枪气,压力3.5-4.5kg/m2,压适当及出量,距离适宜(15cm-20cm)。

2、刷痕:涂刷后,涂膜呈条状凹凸不平的现象。

产生原因:施工时,粘度过高,湿膜再涂。

对策:将漆料调至适当粘度,再涂时,底膜需基本干燥,刷子用力不要过大。

3、针孔:涂膜干燥后,涂面呈现小孔状,该小孔由基材于表面的现象。

产生原因:涂膜施喷太厚,干燥温度过高,被涂物有湿气,尘漆等。

对策:一次施喷厚度不得太厚,控制适当的干燥温度,保持被涂物无污尘等。

4、干喷现象:涂料喷涂时经雾化的涂料未到被涂物以前即已干燥一部分,再附著时形成粗糙的涂面。

产生原因:喷涂时喷枪口与被涂物距离过远,喷枪气压过高等原因造成。

对策:调整喷枪口与被涂物距离,约15cm-20cm,压力调整为3.5-4.5kg/m2。

5、白化现象:涂膜表面苍白,无预期光泽。

产生原因:湿度过高(80%以上),稀释剂蒸发过快,被涂物太冷。

对策:涂装湿度应80%以上,或可加5-10%的防白水,要用过快干的稀释剂,被涂物不要太冷。

6、剥离脱落:涂膜从被涂物表面成片掉下。

产生原因:基材有蜡、油、水等,下涂未干而再涂,底材过于平滑,墙面已粉化或采用低劣补土,附着力不够。

对策:将底材彻底除干净,确保无蜡、油、水等杂物,已粉化的旧墙必须铲除干净;用油性批土,或水性批土批平,完全干燥后再涂膜。

7、桔皮现象:涂膜不平滑,象桔皮状凹凸涂膜。

产生原因:稀释剂蒸发太快,喷压力不定或压力过大,吹附距离太远,一次喷涂太厚,底层未干再涂。

对策:使用适当的稀释液,控制喷枪压力,距离要适中,不要一次厚涂,底层完全干燥再涂。

8、褪色现象:涂膜数日后,颜色部分褪掉,色泽不均一。

产生原因:新增未完全干燥,碱性太重,造成色泽退掉。

涂装过程中产生的涂膜缺陷及防治一、遮盖力差(覆盖不良)现象:因涂料的遮盖力差或喷得太薄,透过漆膜可以看见下层表面的颜色,这种情况常常发生在难以喷漆的区域,车身下保护板或尖锐的边角处。

成因:喷涂方法不当。

UV,辐射,水性,粉末,溶剂使用过份慢干稀释剂,在未达到足够漆膜厚度前形成了垂流。

油漆混合不均匀或过份稀释。

由于研磨、抛光过度,减小了色漆层的厚度,或喷涂层数太少。

p'|使用了劣质不良的稀释剂。

预防:使用正确的喷涂方法,保证漆膜厚度适当,平整均匀。

喷涂室的空间要合适,照明条件要好,喷涂时要特别注意不可接近区域的涂膜质量。

要将油漆彻底混合均匀。

禁止对漆膜过度抛光。

要特别注意边角区域。

使用良好的正确的稀释剂。

补救:让漆料略干后重喷或将缺陷区域打磨平,然后重新喷漆。

二、失光(失去光泽或低光泽)涂剂现象:漆膜干燥前光泽丰满,干燥后缺少光泽或日后漆膜光泽逐渐消失。

成因:底漆附着力差,或底漆未彻底固化就在其上喷涂面漆。

油漆中使用的稀料质量太差或型号不对,或者使用了其他不配套或质量较差的固化剂。

油漆调配或喷涂方法不当,如粘度过低,雾化过度。

基底表面质量太差。

由于湿度太大或温度太低,油漆干燥速度太慢。

溶剂蒸气或汽车尾气侵入了漆膜表面。

漆膜表面受到了蜡、油、肥皂水或水的污染;或烤房中空气污秽,喷房中排气不良,使干固的喷粒落在已喷好的表面上。

在新喷涂的漆膜上使用了太强洗涤剂或清洁剂,或者喷完后过早地进行抛光,或者使用的抛光蜡太粗。

面漆或清漆喷得太薄。

预防:使用合格的底漆,要等底漆层充分干燥后再在其上喷涂面漆。

只使用推荐型号的稀料和合格的固化剂。

要充分搅拌油漆,保证喷漆环境符合要求,按照正确的方法进行喷涂,喷涂厚度适当。

彻底地清理基底表面。

要保证漆膜在温暖、干燥的条件下进行干燥。

干燥过程中,漆膜表面要有适当的空气流动。

喷涂面漆之前,应当用清洁剂揩擦底漆层,彻底清洁表面。

颜填料,助剂,树脂,乳液,分散sb-BeY!Y1IH禁止在新喷涂的漆膜表面使用强力洗涤剂或清洁剂。

涂装过程中产生的涂膜缺陷及防治一、遮盖力差(覆盖不良)现象:因涂料的遮盖力差或喷得太薄,透过漆膜可以看见下层表面的颜色,这种情况常常发生在难以喷漆的区域,车身下保护板或尖锐的边角处。

成因:•喷涂方法不当。

UV,辐射,水性,粉末,溶剂•使用过份慢干稀释剂,在未达到足够漆膜厚度前形成了垂流。

•油漆混合不均匀或过份稀释。

•由于研磨、抛光过度,减小了色漆层的厚度,或喷涂层数太少。

p'| •使用了劣质不良的稀释剂。

预防:•使用正确的喷涂方法,保证漆膜厚度适当,平整均匀。

•喷涂室的空间要合适,照明条件要好,喷涂时要特别注意不可接近区域的涂膜质量。

•要将油漆彻底混合均匀。

•禁止对漆膜过度抛光。

要特别注意边角区域。

•使用良好的正确的稀释剂。

补救:让漆料略干后重喷或将缺陷区域打磨平,然后重新喷漆。

二、失光(失去光泽或低光泽)涂剂现象:漆膜干燥前光泽丰满,干燥后缺少光泽或日后漆膜光泽逐渐消失。

成因:•底漆附着力差,或底漆未彻底固化就在其上喷涂面漆。

•油漆中使用的稀料质量太差或型号不对,或者使用了其他不配套或质量较差的固化剂。

•油漆调配或喷涂方法不当,如粘度过低,雾化过度。

•基底表面质量太差。

•由于湿度太大或温度太低,油漆干燥速度太慢。

溶剂蒸气或汽车尾气侵入了漆膜表面。

•漆膜表面受到了蜡、油、肥皂水或水的污染;或烤房中空气污秽,喷房中排气不良,使干固的喷粒落在已喷好的表面上。

•在新喷涂的漆膜上使用了太强洗涤剂或清洁剂,或者喷完后过早地进行抛光,或者使用的抛光蜡太粗。

•面漆或清漆喷得太薄。

预防:•使用合格的底漆,要等底漆层充分干燥后再在其上喷涂面漆。

•只使用推荐型号的稀料和合格的固化剂。

•要充分搅拌油漆,保证喷漆环境符合要求,按照正确的方法进行喷涂,喷涂厚度适当。

•彻底地清理基底表面。

•要保证漆膜在温暖、干燥的条件下进行干燥。

•干燥过程中,漆膜表面要有适当的空气流动。

•喷涂面漆之前,应当用清洁剂揩擦底漆层,彻底清洁表面。

涂装结果不良现象原因分析及对策一、颜色色差(OFFCOLOR):目视颜色或色差值与标准件(色板)不符合原因:1、标准件(色板)的参照或运用发生错误。

(上游厂分发至下游厂商的标准件(色板)已有不同程度的色差;或临时要求以其它物件取代既已发行的标准件,而未及时更换原先的标准件)2、出厂涂料色差判定失误。

3、使用涂料前,未适当予以搅拌均匀即加以施工喷涂。

4、涂装操作手法的差异(人为的湿喷或干喷)5、被涂物素材本身存在的差异性。

(对光反射显色的影响)6、喷涂膜厚未达到或超过标准规格值。

7、涂膜烘烤时间过长,超过工程作业标准书的规定。

8、喷涂设备的设定参数已偏离标准工程的管理值。

9、涂料补给更新率太低,循环管路有沉积物生成。

10、循环管路及循环桶受先前使用涂料残余物的污染。

处理方式:1、各方对标准件(色板)的制订及喷涂过程共同参与确认。

2、启用静置涂料时,对容器内的部分的涂料予以适当的搅拌至均匀为止。

(不可剧烈或强力搅拌)3、对喷枪的压缩空气压力、涂料吐出量、喷雾、喷幅大小等各项施工手法的统一规范。

4、尽量控制被涂物素材本身对光反射与折射的影响性。

5、依标准膜厚规格值进行并管制喷涂作业。

6、更换线上涂料时,应彻底清洗净循环管路及循环桶。

二、橘子皮(ORANGEPEEL):吐膜表面呈现规则性的似橘皮状的波浪型纹路。

原因:1、稀释剂太快干或溶解力不够。

2、喷枪压缩空气压力太高,造成涂料吐出量太少。

3、喷枪距离被涂物较远(或时远时近)4、涂料稀释程度不足,粘度太高。

处理方式:1、用的稀释剂,并选用调整予较慢干的稀释剂。

2、调节压缩空气压力及涂料吐出量比值至标准比例。

3、依照正常规定的喷涂距离及喷幅面积施工作业。

4、涂料稀释至标准的作业黏度(秒数)范围内。

三,针孔(PINHOLING):涂膜表层有细小似针孔的细微孔洞出现。

原因:1、稀释剂选用不当,蒸发速率太快。

2、喷涂过厚过湿,且至进炉烘烤前无足够的湿膜静置时间。

喷漆常见的缺陷及分析喷漆常见的缺陷及分析一、桔皮<现象> :涂面如桔子表皮状凹凸不平引起的主要原因:1.环境原因:温度高;风速强2.设备、机器原因:喷枪口径小;压缩空气压力低,喷枪不佳或清扫不良,导致雾化不良3.涂装作业时的原因:构件表面温度高;涂膜过薄;喷涂压力低;吐出量过少;喷枪速度快;喷枪距离远;晾干时间短4.材料导致的原因:稀释剂挥发速度过快;涂料粘度高;涂料流平性不好二、流挂<现象>:垂直面涂膜成局部的过厚,产生不均匀的条纹和流痕。

引起的主要原因:1.环境原因:温度低;周围空气的溶剂蒸汽含量高;风速慢2.设备、机器原因:喷枪口径大;喷枪雾化不良;3.涂装作业时的原因:构件温度低;喷涂压力低;吐出量过大;喷枪速度慢;喷枪距离近;涂膜过厚4.材料导致的原因:稀释剂挥发速度慢;涂料粘度低三、针孔<现象>:涂膜上产生针刺状孔现象引起的主要原因:1.环境原因:温度高;风速快;湿度高2.设备、机器原因:升温过急、表面干燥过快3涂装作业时的原因:吐出量大;涂膜过厚4材料导致的原因:稀释剂挥发过快;涂料的流动性差;涂料中混入水分等异物四、起泡<现象>:涂膜层间产生无数大小水胀状隆起引起的主要原因:1.环境原因:温度高;湿度高;水溅到涂膜表面;晾干时间短2.设备、机器原因:压缩空气管道中含油、水等3.涂装作业时的原因:底材干底材燥不良;层间附着不良;溶解力不良的稀释剂五、咬起<现象>:底漆层被咬起脱离,产生皱纹、胀起、起泡等现象引起的主要原因:1.涂料方面:涂料不配套;底漆层耐溶剂性差;面漆含有能溶胀底涂层的强溶剂2.涂装方面:底涂层未干透;面漆喷涂太湿;面漆喷涂太厚。