热工计算

- 格式:doc

- 大小:479.50 KB

- 文档页数:25

热工计算公式及参数热工计算是指通过一系列公式和参数来计算热量、功率、效率等热力学参数的过程。

热工计算在工程设计、能源管理和热力学研究等领域起着重要的作用。

本文将介绍一些常用的热工计算公式和参数。

1.热功率计算公式:热功率(Q)是表示单位时间内传输的热量的物理量。

常用的热功率计算公式如下:Q=m×c×ΔT其中,Q表示热功率,m表示物体的质量,c表示物体的比热容,ΔT表示物体的温度变化。

2.传热系数计算公式:传热系数(k)是表示单位时间内在单位面积上传输的热量的物理量。

常用的传热系数计算公式如下:k=Q/(A×ΔT)其中,k表示传热系数,Q表示传输的热量,A表示传热面积,ΔT表示温度差。

3.热效率计算公式:热效率(η)是指燃烧设备、热交换设备或热动力系统中实际产生的热量与理论上可能产生的最大热量之比。

常用的热效率计算公式如下:η=(实际产生的热量/理论可能产生的最大热量)×100%4.压力与体积关系公式:热工系统中的工质一般按照多种状态方程进行描述,其中最常用的是理想气体状态方程:PV=nRT其中,P表示压力,V表示体积,n表示物质的摩尔数,R表示气体常数,T表示温度。

5.比容与温度关系公式:比容(v)是指单位质量的物质占据的体积。

对于理想气体,比容与温度的关系可以用热力学公式来表示:v=(R×T)/P其中,v表示比容,R表示气体常数,T表示温度,P表示压力。

6.热辐射传热计算公式:热辐射传热是指两个物体之间通过热辐射方式传输热量的过程。

常用的热辐射传热计算公式如下:Q=ε×σ×A×(T1^4-T2^4)其中,Q表示传输的热量,ε表示发射率,σ表示热辐射常数,A表示辐射面积,T1和T2分别表示两个物体的温度。

7.热导率计算公式:热导率(λ)是指单位时间内通过单位厚度、单位面积的热流量。

常用的热导率计算公式如下:λ=(Q×L)/(A×ΔT)其中,λ表示热导率,Q表示传输的热量,L表示传热路径的长度,A表示传热的面积,ΔT表示温度差。

附件3:

公共建筑

热工计算书

工程名称:

设计单位:

建设单位:

计算人:

联系电话:

计算时间:

1 工程概况

注:该建筑面积应按《建筑工程建筑面积计算规范》GB/T 50353-2005确定。

2 计算依据

山东省工程建设标准《公共建筑节能设计标准》(DBJ 14- 036-2006)

3 基本参数计算

注:1 窗墙面积比应按标准第2.0.8条规定计算;

2 建筑面积A O、建筑体积V0应按标准附录G中规定的方法进行计算。

4 规定性方法计算(条件具备可采用节能设计软件计算)

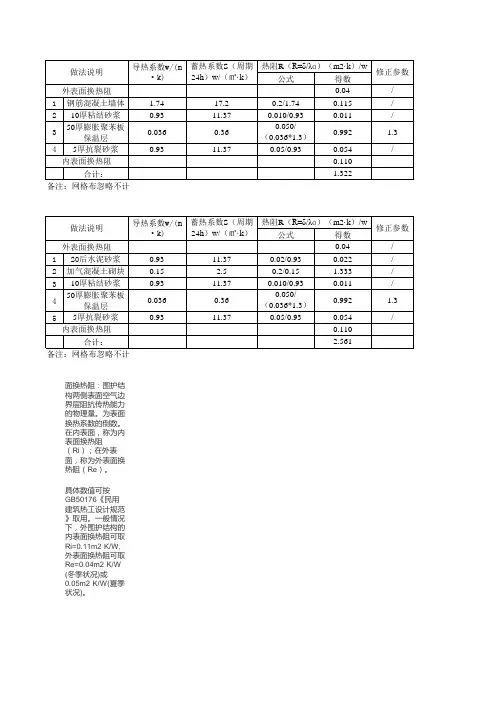

4.1 围护结构热工计算

附:外墙平均传热系数计算过程

4.2建筑采暖空调系统设备性能表

表4.2

4.3 规定性指标判定

当设计建筑的围护结构热工性能及其他指标满足标准中规定的刚性指标,采暖空调系统的设备性能系数符合标准的规定值,可直接判定该设计建筑为节能设计。

亦可采用节能设计软件直接判定。

5 性能化设计方法

当所设计建筑的围护结构某些热工性能不能满足标准中刚性指标规定时,则必须对设计建筑进行热工性能权衡判断。

5.1 动态的权衡判断

应采用节能设计软件进行全年8760小时的逐时能耗模拟计算,而且要有完整的计算书。

5.2 简化的权衡判断(条件具备时可采用节能设计软件判断)

单体建筑面积小于或等于20000m2,大于300m2,且不全面设置空气调节系统的公共建筑,可采用简化的权衡判断(稳态计算法),步骤如下:

5.2.1 传热面积计算表(设计建筑和参照建筑应分别列表计算)

2

5.2.2 围护结构热工性能简化权衡判断计算表。

导热系数传热系数热阻值概念及热工计算方法导热系数是一个物质传导热量的能力的物理量,通常用符号λ表示,单位是W/(m·K)。

它表示单位面积上,厚度为1米的物质在温度差为1摄氏度时,横向通过热传导而传递的热量。

物质的导热系数与物质自身的性质有关,常用于计算材料的热传导过程。

传热系数是指对流传热和传导传热之和。

对流传热是指流体通过对流方式(例如空气对流、液体对流)传递热量的过程。

传导传热是指通过材料内部的分子热传导以及材料之间的热传导传递热量的过程。

传热系数通常用符号α表示,单位是W/(m^2·K)。

传热系数是描述单位面积的物质与流体(例如空气、液体)之间的热量传递能力的参数。

热阻值是描述物质抵抗热传导流动的能力的物理量。

热阻值通常用符号R表示,单位是m^2·K/W。

热阻值可以通过物质的导热系数和物质的厚度计算得到。

热阻值越大,就意味着物质抵抗热量传递的能力越强。

从计算角度来看,热阻值可以用于确定材料层的热传导系数和有效厚度。

在热工计算中,常常需要计算传热过程中的各种参数。

一般来说,可以使用一维热传导方程对传热进行描述。

该方程是基于能量守恒原理建立的,用于计算热传导。

在实际计算中,可以使用有限差分法、有限元法等数值方法求解热传导方程。

对于复杂的传热过程,例如对流传热,可以使用强化传热表达式或经验公式来估算传热系数。

这些经验公式基于实验数据和经验得出,用于估计传热系数。

根据具体的工程问题,可以选择适合的传热模型和传热参数进行计算。

需要注意的是,热传导过程中考虑的因素很多,包括材料的导热性质、热传导路径、表面特性、传热介质等等。

因此,在进行热工计算时,需要综合考虑各种因素,选择合适的传热模型和参数,以确保计算结果的准确性和可靠性。

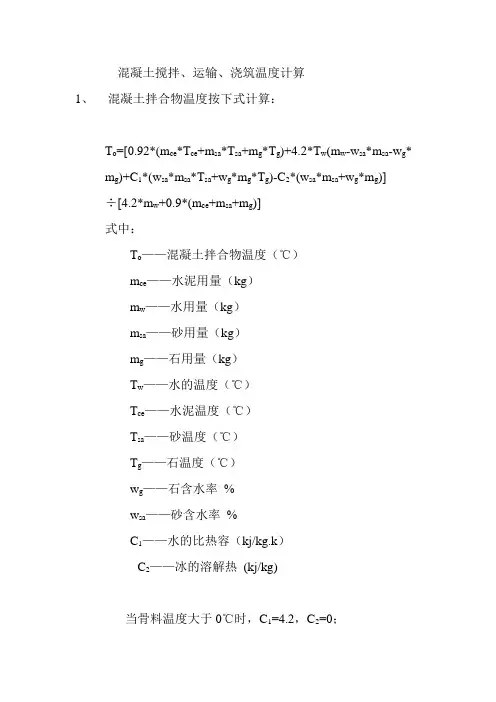

热工计算1.1 混凝土运输温度计算根据该地区历史气象资料,冬期11月到次年2月份的日平均气温不低于-10℃,按照冬期施工对混凝土的入模温度要求,选择环境温度为0℃和-10℃两种情况,进行混凝土拌和物热工计算。

混凝土采用搅拌车运输。

先计算环境温度为-10℃时,混凝土在运输过程中的温度损失:t s=(at1+0.032n)(T1—T a)式中:t s一运输过程温度损失;口一温度损失系数(h m-1),当混凝土搅拌输送车时,a=0.25;t1一混凝土自运输至浇筑成形完成的时间(h),取0.3 h;n一混凝土转运次数,取2;T1一混凝土拌和物的出机温度(℃);T2一混凝土拌和物经运输至成形完成时的温度(℃),即入模温度;t2一运输时的环境气温(℃),取-10℃。

所以,T s=(0.25 X 0.3+0.032 X 2)(T1+10℃)=0.139T1+1.39℃按照施工实际,混凝土浇筑时入模温度(10℃)T2≤T1一t s即:T1一0.139T1一1.39℃≥10℃所以0.861T1≥11.39℃T1≥13.228℃取T1=13.23℃1.2混凝土拌和物出机温度计算根据以上计算,取T1=13.23℃由公式:T1=T0一0.16(T0一T b)得:T0=(T1一0.16T b)÷0.84=13.85℃式中:T0一混凝土拌和物温度(℃);T1一混凝土出机温度(℃),由第一步计算,取13.23℃:T b一拌和机棚内温度(℃),拌和棚已采取保温措施,取10℃。

1.3混凝土拌和物温度计算水加热按60℃,水泥、砂石料温度5℃,根据配合比每m3混凝土用水泥、水、砂,石用量分别为405 kg、142 kg、709 kg、1110 kg,砂石料已搭设保温棚,实测平均含水量,砂子含水量3.4%,石子含水量0.9%,根据公式:T0=[0.9(W c T c+W s Ts+W g T g)+4.2Tw(Ww一P s W s一P g W g)+C1(P s W s T s+P g W g T g)一C2(P s W s+P g W g)]÷[4.2W w +0.9(W c+W g+W s)]得T0=14.595C>13.85℃(能满足要求)。

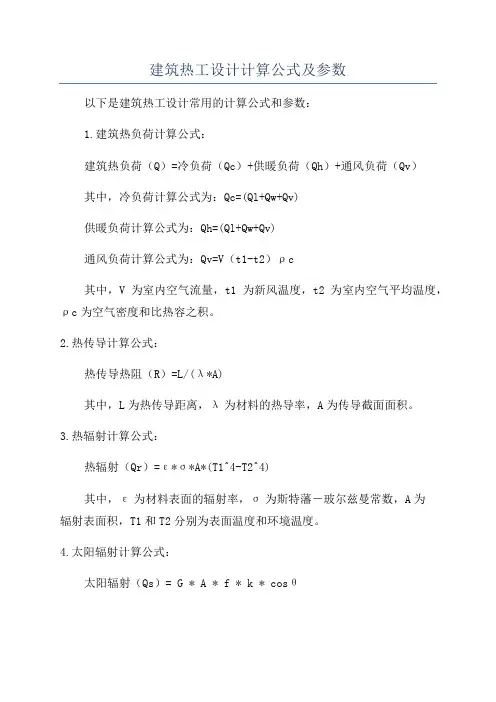

建筑热工设计计算公式及参数

以下是建筑热工设计常用的计算公式和参数:

1.建筑热负荷计算公式:

建筑热负荷(Q)=冷负荷(Qc)+供暖负荷(Qh)+通风负荷(Qv)

其中,冷负荷计算公式为:Qc=(Ql+Qw+Qv)

供暖负荷计算公式为:Qh=(Ql+Qw+Qv)

通风负荷计算公式为:Qv=V(t1-t2)ρc

其中,V为室内空气流量,t1为新风温度,t2为室内空气平均温度,ρc为空气密度和比热容之积。

2.热传导计算公式:

热传导热阻(R)=L/(λ*A)

其中,L为热传导距离,λ为材料的热导率,A为传导截面面积。

3.热辐射计算公式:

热辐射(Qr)=ε*σ*A*(T1^4-T2^4)

其中,ε为材料表面的辐射率,σ为斯特藩-玻尔兹曼常数,A为

辐射表面积,T1和T2分别为表面温度和环境温度。

4.太阳辐射计算公式:

太阳辐射(Qs)= G * A * f * k * cosθ

其中,G为太阳总辐射,A为所接受辐射的面积,f为表面吸收系数,k为太阳辐射入射角度与法线夹角的余弦值,θ为太阳高度角。

5.空气换算参数:

空气换算需要使用以下参数:

空气密度ρ=P/(R*T)

其中,P为大气压强,R为气体常数,T为气温。

6.热容量计算公式:

热容量(C)=m*c

其中,m为物体质量,c为物体比热容。

以上是建筑热工设计中常用的计算公式和参数,通过这些公式和参数

可以计算建筑的热负荷、热传导、热辐射、太阳辐射以及空气换算等关键

指标,从而指导建筑的热工设计和能源利用优化。

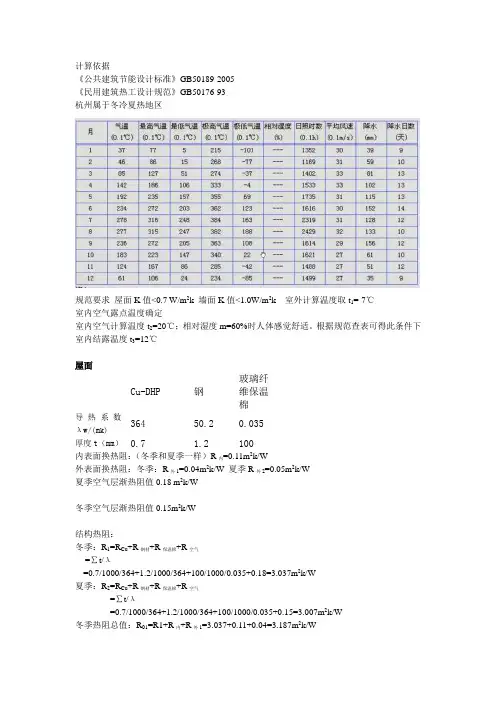

计算依据《公共建筑节能设计标准》GB50189-2005《民用建筑热工设计规范》GB50176-93杭州属于冬冷夏热地区规范要求 屋面K 值<0.7 W/m 2k 墙面K 值<1.0W/m 2k 室外计算温度取t 1=-7℃ 室内空气露点温度确定室内空气计算温度t 2=20℃;相对湿度m=60%时人体感觉舒适。

根据规范查表可得此条件下室内结露温度t 3=12℃屋面Cu-DHP 钢 玻璃纤维保温棉 导热系数λw/(mk)364 50.2 0.035 厚度t (mm ) 0.7 1.2 100内表面换热阻:(冬季和夏季一样)R 内=0.11m 2k/W外表面换热阻:冬季:R 外1=0.04m 2k/W 夏季R 外2=0.05m 2k/W 夏季空气层渐热阻值0.18 m 2k/W冬季空气层渐热阻值0.15m 2k/W结构热阻:冬季:R 1=R Cu +R 钢材+R 保温棉+R 空气=∑t/λ=0.7/1000/364+1.2/1000/364+100/1000/0.035+0.18=3.037m 2k/W夏季:R 2=R Cu +R 钢材+R 保温棉+R 空气=∑t/λ=0.7/1000/364+1.2/1000/364+100/1000/0.035+0.15=3.007m 2k/W 冬季热阻总值:R 01=R1+R 内+R 外1=3.037+0.11+0.04=3.187m 2k/WK值=1/R01=1/3.187=0.3137W/m2k <0.7W/m2k夏季热阻总值:R02=R2+R内+R外=3.007+0.11+0.05=3.167m2k/WK值=1/R02=1/3.167=0.3157W/m2k <0.7W/m2k屋面K值满足规范冬季内表面温度计算已知室内内表面换热阻R内=0.11m2k/WT=t2-R内*(t-2-t1)/R01=20-0.11*(20-(-7))/3.187=19.068℃>12℃符合要求墙面已知面材KME氧化铜蜂窝板 U值=5.57W/m2k所以热阻率R=1/U=1/5.57=0.180m2k/W其它条件同屋面结构热阻:冬季:R1=R Cu+R钢材+R保温棉+R空气=∑t/λ=0.180+1.2/1000/364+100/1000/0.035+0.18=3.217m2k/W夏季:R2=R Cu+R钢材+R保温棉+R空气=∑t/λ=0.180+1.2/1000/364+100/1000/0.035+0.15=3.187m2k/W冬季热阻总值:R01=R1+R内+R外1=3.037+0.11+0.04=3.367m2k/WK值=1/R01=1/3.367=0.297W/m2k <1W/m2k夏季热阻总值:R02=R2+R内+R外=3.007+0.11+0.05=3.347m2k/WK值=1/R02=1/3.347=0.299W/m2k <1W/m2k冬季内表面温度计算已知室内内表面换热阻R内=0.11m2k/WT=t2-R内*(t-2-t1)/R01=20-0.11*(20-(-7))/3.367=19.118℃>12℃符合要求。

大型建筑物热工计算书第一步:确定建筑物的尺寸和材料属性根据建筑物的平面图和立面图,确定建筑物的尺寸和形状。

此外,还需要获取建筑材料的热传导系数、密度、比热容等属性。

第二步:计算热传导利用热传导公式来计算建筑物不同部分的热传导热流。

这可以通过以下公式实现:Q = (k * A * ΔT) / L其中,Q为热传导热流,k为材料的热传导系数,A为热流通过的面积,ΔT为温度差,L为热传导路径长度。

第三步:计算热对流和辐射建筑物的外表面通常会受到室外空气的对流和太阳辐射的影响。

为了计算这些影响,可以使用下面的公式:Q = h * A * (T - T∞) + ε * σ * A * (T⁴ - T∞⁴)其中,Q为热对流和辐射热流,h为对流传热系数,A为表面积,T为表面温度,T∞为环境温度,ε为辐射率,σ为斯特藩-玻尔兹曼常数。

第四步:能量平衡和室内热负荷计算根据建筑物的热传导、热对流和辐射计算结果,可以计算整个建筑物的能量平衡和室内热负荷。

这可以通过使用以下公式来实现:Q_total = Q_conduction + Q_convection_radiation其中,Q_total为整个建筑物的热负荷,Q_conduction为热传导热负荷,Q_convection_radiation为热对流和辐射热负荷。

第五步:结果分析和优化建议根据能量平衡和室内热负荷计算的结果,可以评估建筑物的热能性能,并提出相应的优化建议。

例如,使用更好的绝热材料、改善建筑物外墙的保温性能等。

希望本文档提供的热工计算方法和步骤能够对大型建筑物的能源效率评估和优化提供一定的帮助。

[参考文献]- 张三. (2021). 建筑物热工计算原理与应用. 施工出版社.- 李四. (2020). 建筑能源计算与评价. 建筑科学出版社.以上为简要内容,具体热工计算的过程和公式可参考相关参考文献。

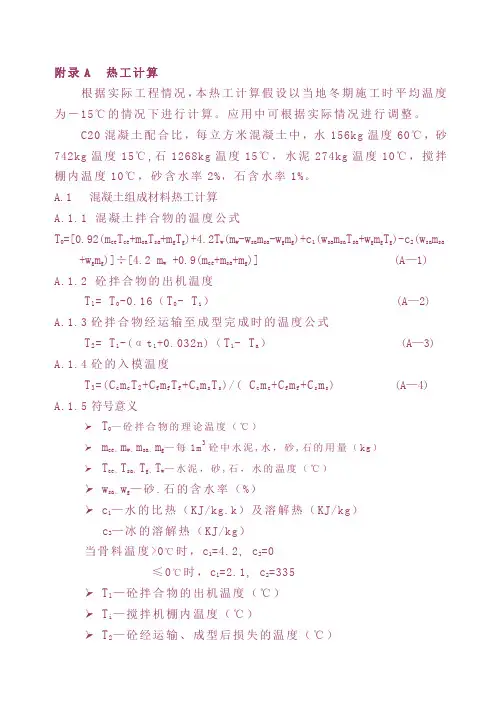

附录A 热工计算根据实际工程情况,本热工计算假设以当地冬期施工时平均温度为-15℃的情况下进行计算。

应用中可根据实际情况进行调整。

C20混凝土配合比,每立方米混凝土中,水156kg温度60℃,砂742kg温度15℃,石1268kg温度15℃,水泥274kg温度10℃,搅拌棚内温度10℃,砂含水率2%,石含水率1%。

A.1 混凝土组成材料热工计算A.1.1 混凝土拌合物的温度公式T0=[0.92(m ce T ce+m sa T sa+m g T g)+4.2T w(m w-w sa m sa-w g m g)+c1(w sa m sa T sa+w g m g T g)-c2(w sa m sa +w g m g)]÷[4.2 m w+0.9(m ce+m sa+m g)] (A—1) A.1.2 砼拌合物的出机温度T1= T0-0.16(T0- T i)(A—2) A.1.3砼拌合物经运输至成型完成时的温度公式T2= T1-(αt1+0.032n)(T1- T a)(A—3) A.1.4砼的入模温度T3=(C c m c T2+C f m f T f+C s m s T s)/( C c m c+C f m f+C s m s) (A—4) A.1.5符号意义T0—砼拌合物的理论温度(℃)m ce、m w、m sa、m g—每1m3砼中水泥,水,砂,石的用量(kg)T ce、T sa、T g、T w—水泥,砂,石,水的温度(℃)w sa、w g—砂.石的含水率(%)c1—水的比热(KJ/kg.k)及溶解热(KJ/kg)c2—冰的溶解热(KJ/kg)当骨料温度>0℃时,c1=4.2, c2=0≤0℃时,c1=2.1, c2=335T1—砼拌合物的出机温度(℃)T i—搅拌机棚内温度(℃)T2—砼经运输、成型后损失的温度(℃)α—温度损失系数(h-1)采用开敞式自卸翻斗车运输时α=0.30采用砼搅拌车运输时运输时α=0.25采用开敞式大型自卸汽车运输时α=0.20采用封闭式自卸汽车运输时α=0.10采用开敞式人力手推车α=0.50t1—砼运输至浇筑的时间n—砼倒运次数T a—室外温度T3—砼的入模温度m c—1m3砼的重量m s、m f—与1m3砼相接触的钢筋、模板重量C c—砼比热容,普通砼取0.92kJ/kg.K;C f—模板比热容,钢材取0.48kJ/kg.K;C s—钢筋比热容,取0.48kJ/kg.K;T f、T s—模板、钢筋的温度,未预热时可取当时环境温度。

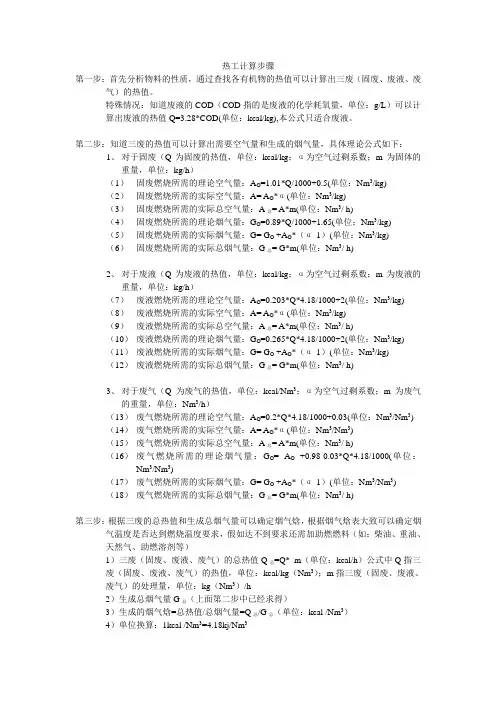

热工计算步骤第一步:首先分析物料的性质,通过查找各有机物的热值可以计算出三废(固废、废液、废气)的热值。

特殊情况:知道废液的COD(COD指的是废液的化学耗氧量,单位:g/L)可以计算出废液的热值Q=3.28*COD(单位:kcal/kg),本公式只适合废液。

第二步:知道三废的热值可以计算出需要空气量和生成的烟气量,具体理论公式如下:1、对于固废(Q为固废的热值,单位:kcal/kg;α为空气过剩系数;m为固体的重量,单位:kg/h)(1)固废燃烧所需的理论空气量:A O=1.01*Q/1000+0.5(单位:Nm3/kg)(2)固废燃烧所需的实际空气量:A= A O*α(单位:Nm3/kg)(3)固废燃烧所需的实际总空气量:A总= A*m(单位:Nm3/ h)(4)固废燃烧所需的理论烟气量:G O=0.89*Q/1000+1.65(单位:Nm3/kg)(5)固废燃烧所需的实际烟气量:G= G O +A O*(α-1)(单位:Nm3/kg)(6)固废燃烧所需的实际总烟气量:G总= G*m(单位:Nm3/ h)2、对于废液(Q为废液的热值,单位:kcal/kg;α为空气过剩系数;m为废液的重量,单位:kg/h)(7)废液燃烧所需的理论空气量:A O=0.203*Q*4.18/1000+2(单位:Nm3/kg)(8)废液燃烧所需的实际空气量:A= A O*α(单位:Nm3/kg)(9)废液燃烧所需的实际总空气量:A总= A*m(单位:Nm3/ h)(10)废液燃烧所需的理论烟气量:G O=0.265*Q*4.18/1000+2(单位:Nm3/kg)(11)废液燃烧所需的实际烟气量:G= G O +A O*(α-1)(单位:Nm3/kg)(12)废液燃烧所需的实际总烟气量:G总= G*m(单位:Nm3/ h)3、对于废气(Q为废气的热值,单位:kcal/Nm3;α为空气过剩系数;m为废气的重量,单位:Nm3/h)(13)废气燃烧所需的理论空气量:A O=0.2*Q*4.18/1000+0.03(单位:Nm3/Nm3)(14)废气燃烧所需的实际空气量:A= A O*α(单位:Nm3/Nm3)(15)废气燃烧所需的实际总空气量:A总= A*m(单位:Nm3/ h)(16)废气燃烧所需的理论烟气量:G O= A O+0.98-0.03*Q*4.18/1000(单位:Nm3/Nm3)(17)废气燃烧所需的实际烟气量:G= G O +A O*(α-1)(单位:Nm3/Nm3)(18)废气燃烧所需的实际总烟气量:G总= G*m(单位:Nm3/ h)第三步:根据三废的总热值和生成总烟气量可以确定烟气焓,根据烟气焓表大致可以确定烟气温度是否达到燃烧温度要求,假如达不到要求还需加助燃燃料(如:柴油、重油、天然气、助燃溶剂等)1)三废(固废、废液、废气)的总热值Q总=Q* m(单位:kcal/h)公式中Q指三废(固废、废液、废气)的热值,单位:kcal/kg(Nm3);m指三废(固废、废液、废气)的处理量,单位:kg(Nm3)/h2)生成总烟气量G总(上面第二步中已经求得)3)生成的烟气焓=总热值/总烟气量=Q总/G总(单位:kcal /Nm3)4)单位换算:1kcal /Nm3=4.18kj/Nm35)。

混凝土搅拌、运输、浇筑温度计算1、混凝土拌合物温度按下式计算:T o=[0.92*(m ce*T ce+m sa*T sa+m g*T g)+4.2*T w(m w-w sa*m sa-w g* m g)+C1*(w sa*m sa*T sa+w g*m g*T g)-C2*(w sa*m sa+w g*m g)]÷[4.2*m w+0.9*(m ce+m sa+m g)]式中:T o——混凝土拌合物温度(℃)m ce——水泥用量(kg)m w——水用量(kg)m sa——砂用量(kg)m g——石用量(kg)T w——水的温度(℃)T ce——水泥温度(℃)T sa——砂温度(℃)T g——石温度(℃)w g——石含水率%w sa——砂含水率%C1——水的比热容(kj/kg.k)C2——冰的溶解热(kj/kg)当骨料温度大于0℃时,C1=4.2,C2=0;当骨料温度小于或等于0℃时,C1=2.1 C2=335;2、混凝土拌合物出机温度按下式计算:T1= T o-0.16(T o-T i)式中T1——混凝土拌合物出机温度(℃);T i——搅拌机室内温度(℃)。

3、混凝土拌合物运输到浇筑时温度按下式计算:T2=T1-(a*t1+0.032n)*(T1-T a)T2——混凝土浇筑温度℃t1——混凝土运输至浇筑的时间,取1.5小时n——混凝土拌合物运转次数,取1次T a——混凝土拌合物浇筑环境温度;a——温度损失系数4、考虑模板和钢筋的吸热影响,混凝土浇筑成型完成时的温度按下式计算:T3=(C c*m c*T2+C f*m f*T f+C s*m s*T s)÷(C c*m c+C f*m f+C s*m s) T3——考虑模板和钢筋吸热影响,混凝土浇筑成型完成时的温度℃C c——混凝土的比热容(kj/kg.K);C f——模板的比热容(kj/kg.K);C s——钢筋的比热容(kj/kg.K);m c——每m3混凝土的重量(kg);m f——每m3混凝土相接触的模板重量(kg);m s——每m3混凝土相接触的钢筋重量(kg);T f——模板的温度,未预热时可采用当时的环境温度(℃)T s——钢筋的温度,未预热时可采用当时的环境温度(℃)5、设当日气温为-5℃,C40混凝土每立方米的材料用量为:水泥470kg,水180kg,砂子735kg,碎石1040kg。

热工计算程序

热工计算程序是一种通过数值分析方法,计算和预测热力系统中能量流动、传热、传质和反应等过程的软件工具。

它广泛应用于化工、电力、钢铁、石油、天然气、环保等领域。

热工计算程序通常包含以下内容:

系统建模:根据实际情况,对待分析的热力系统进行建模,确定系统的几何形状、边界条件、物理参数等。

热平衡计算:根据热力系统的热平衡方程,计算系统中各部分的温度、压力、流量、热量等参数。

传热计算:以传热学为基础,计算系统中的传热过程,如对流、辐射和传导等。

传质计算:以传质学为基础,计算系统中的传质过程,如扩散、对流和反应等。

反应计算:根据反应动力学原理,计算系统中的化学反应过程。

结果展示:将计算结果以图表或文字形式输出,帮助用户分析问题和做出决策。

总之,热工计算程序可以帮助用户分析和优化热力系统的性能,提高生产效率,降低能源消耗和环境污染。

混凝土热工计算书一、冬期施工的已知条件工程使用的全部是顺城搅拌站商品砼,所以要求混凝土经过运输成型后的温度为10℃—20℃。

二、热工计算:1、当施工现场温度为-5℃时混凝土因钢模板和钢筋吸热后的温度:T3=(G n C n T2+G m C m T m)/(G n C n+G m C m)=(2400×1×10+279×0.48×5)/(2400×1+279×0.48)=9.2℃T3:混凝土在钢模板和钢筋吸收热量后的温度(℃)G n:1m³混凝土为2400KgG m:1m³混凝土相接触的钢模板和钢筋的总重量为279KgC n:混凝土比热,取1KJ/KgKC m:钢材比热,取0.48 KJ/KgKT2:混凝土经过搅拌、运输、成型后的温度(℃)T m:钢模板、钢筋的温度,即当时大气温度(℃)混凝土浇筑完毕后的温度为9.2℃经计算得:(1)当混凝土经过运输成型后的温度为10℃当施工现场温度为0℃时,混凝土浇筑完毕后的温度为9.47℃当施工现场温度为-5℃时,混凝土浇筑完毕后的温度为9.2℃当施工现场温度为-10℃时,混凝土浇筑完毕后的温度为8.94℃当施工现场温度为-15℃时,混凝土浇筑完毕后的温度为8.67℃(2)当混凝土经过运输成型后的温度为15℃当施工现场温度为0℃时,混凝土浇筑完毕后的温度为14.79℃当施工现场温度为-5℃时,混凝土浇筑完毕后的温度为14.53℃当施工现场温度为-10℃时,混凝土浇筑完毕后的温度为14.27℃当施工现场温度为-15℃时,混凝土浇筑完毕后的温度为14.01℃(3)当混凝土经过运输成型后的温度为20℃当施工现场温度为0℃时,混凝土浇筑完毕后的温度为18.94℃当施工现场温度为-5℃时,混凝土浇筑完毕后的温度为18.68℃当施工现场温度为-10℃时,混凝土浇筑完毕后的温度为18.41℃当施工现场温度为-15℃时,混凝土浇筑完毕后的温度为18.15℃2、设:室外平均气温t p=-5℃,室外最低温度-15℃,砼浇灌后的初始温度t0=10℃。

混凝土热工计算以C20为例进行热工计算。

1、混凝土拌合的理论温度混凝土拌合物的热量系各种材料提供的热量,按材料的重量、比热及温度的乘积相加求得,混凝土拌合物的温度按下式计算:T o=[0.92(mceTee+m s aT sa+m g Tg)+4.2T”血I-W s aIn S arm)+cι(w sa m sa T sa+w g m8T g)Xc2(w sa m ae+w R m i)]÷[4.2m.+0.92(m c e+mβa+ι⅛)]式中:L-混凝土拌合物温度(C);m.、nu、nu、m x-水、水泥、砂、碎石的用量(kg);T”、Ts TSa、Tg—水、水泥、砂、碎石的温度(C);Wsa、WX-砂、碎石的含水率(%);5、C2一水的比热容[KJ/(kgXK)]及溶解热(KJ/kg)。

当骨料温度>0°C时,c∣=4.2,C2=O;当骨料温度VOC时,G=1,C2=335Om”、nu、nu、mg取值分别为:176kg、192kg、895kg、969kg;「、Tee、TSa、Tg取值分别为:60℃、-5℃、5℃、5℃:WSa、WX取值分别为:3.5%、1%0代入上式得:TO=I5.854°C2、混凝土拌合物的出机温度混凝土拌合物的出机温度按下式计算:T l=To-O,16(T0-T L)式中:Tl-混凝土拌合物的出机温度「一搅拌机棚内温度,取O。

C。

代入公式得:T∣=13.317C,满足出机温度大于IOe要求。

3、混凝土运输温度混凝土经运输到浇注时的温度按下式计算T2=T1-(αt t+0.032n)X(T1-T11)式中:T2-混凝土拌合物经运输到浇注时的温度(℃);1.-混凝土拌合物经运输到浇注时的时间(h);n—混凝土拌合物运转次数;「一混凝土拌合物运输时的环境温度(℃);a—温度折损系数(h-1);「、t,、n、T・、a取值分别为:13.3173lh、1、-5℃、0.25;将上式代入公式得:L=8.15℃,满足入仓温度大于5℃要求。

热⼯计算公式及参数附录⼀建筑热⼯设计计算公式及参数(⼀)热阻的计算1.单⼀材料层的热阻应按下式计算:式中R——材料层的热阻,㎡·K/W;δ——材料层的厚度,m;λc——材料的计算导热系数,W/(m·K),按附录三附表3.1及表注的规定采⽤。

2.多层围护结构的热阻应按下列公式计算:R=R1+R2+……+Rn(1.2)式中R1、R2……Rn——各材料层的热阻,㎡·K/W。

3.由两种以上材料组成的、两向⾮均质围护结构(包括各种形式的空⼼砌块,以及填充保温材料的墙体等,但不包括多孔粘⼟空⼼砖),其平均热阻应按下式计算:(1.3)式中——平均热阻,㎡·K/W;Fo——与热流⽅向垂直的总传热⾯积,㎡;Fi——按平⾏于热流⽅向划分的各个传热⾯积,㎡;(参见图3.1);Roi——各个传热⾯上的总热阻,㎡·K/WRi——内表⾯换热阻,通常取0.11㎡·K/W;Re——外表⾯换热阻,通常取0.04㎡·K/W;φ——修正系数,按本附录附表1.1采⽤。

图3.1 计算图式修正系数φ值附/注:(1)当围护结构由两种材料组成时,λ2应取较⼩值,λ1应取较⼤值,然后求得两者的⽐值。

(2)当围护结构由三种材料组成,或有两种厚度不同的空⽓间层时,φ值可按⽐值/λ1确定。

(3)当围护结构中存在圆孔时,应先将圆孔折算成同⾯积的⽅孔,然后再按上述规定计算。

4.围护结构总热阻应按下式计算:Ro=Ri+R+Re(1.4)式中Ro——围护结构总热阻,㎡·K/W;Ri——内表⾯换热阻,㎡·K/W;按本附录附表1.2采⽤;Re——外表⾯换热阻,㎡·K/W,按本附录附表1.3采⽤;r——围护结构热阻,㎡·K/W。

内表⾯换热系数αi 及内表⾯换热阻Ri 值注:表中h 为肋⾼,s为肋间净距。

5.空⽓间层热阻值的确定(1)不带铝箔,单⾯铝箔、双⾯铝箔封闭空⽓间层的热阻值应按附表1.4采⽤。

蓄热式马蹄焰池窑的热工计算无机111-06-郭小吉指导教师-王志强目录(一)原始资料 (1)1.产品 (1)2.出料量 (1)3.玻璃成分 (1)4.料方及原料组成 (1)5.碎玻璃数量 (2)6.配合料水分 (2)7.玻璃熔化温度 (2)8.工作部玻璃液平均温度 (2)9.重油 (2)10.雾化介质 (2)11.喷嘴砖孔吸入的空气量 (2)12.助燃空气预热温度 (2)13.空气过剩系数α (2)14.火焰空间内表面温度 (2)15.窑体外表面平均温度 (2)16.熔化池内玻璃液温度 (2)17.熔化部窑顶处压力 (3)18.窑总体简图见图 (3)(二)玻璃形成过程耗热计算 (3)1.生成硅酸盐耗热 (5)2.配合料用量计算 (6)3.玻璃形成过程的热平衡 (7)(三)燃料燃烧计算 (7)(四)熔化部面积计算 (8)1.各尺寸的确定 (9)2. 确定火焰空间尺寸 (9)3. 熔化带火焰空间容积与面积计算 (9)4.火焰气体黑度(ε气)计算 (9)5. 火焰温度计算 (9)6. 熔化部面积计算 (10)(五)燃料消耗量及窑热效率计算 (10)1.理论燃料消耗量计算 (14)2.近似燃料消耗计算 (14)3.实际燃烧消耗量计算 (15)4.列熔化部热平衡表 (15)5.熔化部热负荷值 (15)(六)燃料消耗量计算 (16)1.理论空气需要量及燃烧产物量计算 (16)(七)蓄热室受热表面计算 (16)1.原始资料 (16)2.蓄热室计算 (17)3.空气交换器 (17)4.烟道 (17)(八)排烟系统阻力计算 (17)1.局部阻力计算列下表…………………………………………………………2.摩擦阻力计算列表 (18)3.蓄热室几何压头计算 (19)(九)烟囱计算 (19)1.烟囱高度(H)计算 (19)2.烟囱出口直径(D)计算 (19)蓄热室马蹄焰池窑(烧油)的热工计算(一)原始资料1.产品:高白料机制啤酒瓶2.出料量:每天熔化玻璃36吨。

3.玻璃成分(设计)(%):SiO2Al2O3CaO+MgO BaO Na2O 71.68 4.5 8.2 0 13.84.料方及原料组成原料名称料方(湿粉料%)原料化学组成(%)外加水分(%)SiO2Al2O3CaO MgO Na2O Fe2O3其它烧失量硅石粉98.9 0.1 0.3 15.0硅砂90.2 6.8 0.2 0.43石灰石55 0.2白云石30 22 Na2CO3 99.2 7.0纯碱57.2 NaNO298.12Na2SO41.50.14Na2CO30.11 NaCI 0.14硝酸钠1.5 35.9 BaSO498.0BaO63.35萤石 1 0.13白砒0.3合计5.碎玻璃数量:占配合料量的50%6.配合料水分:靠石英砂和纯碱的外加水分带入,不另加水。

7.玻璃熔化温度:1400℃。

8.工作部玻璃液平均温度:1300℃。

9.重油。

元素组成(%)低热值(千卡/公斤)加热温度(℃)C H O N S A W86.44 12.14 0.50 0.25 0.15 0.02 0.5 10000 12510.雾化介质:用压缩空气,预热到120℃,用量为0.6标米3/公斤油。

11.喷嘴砖孔吸入的空气量:0.5标米3/公斤油。

12.助燃空气预热温度:1050℃。

13.空气过剩系数α:取1.2。

14.火焰空间内表面温度:熔化部1450℃,工作部1350℃。

15.窑体外表面平均温度(℃)窑顶侧胸墙前后胸墙电熔锆刚玉砖池墙刚玉砖池墙池底熔化部250 180 200 160 180 17516.熔化池内玻璃液温度(℃)液面窑池上部(平均)(电熔锆刚玉砖池墙,900毫米高)窑池上下部交界层窑池下部(平均)(粘土砖池墙,300毫米高)池底1400 1340 1280 1265 1250 池深方向玻璃液温降:窑池上部为2℃/厘米,窑池下部为1℃/厘米。

池墙、池底内表面温度按玻璃液温度(1250℃)取用。

17.熔化部窑顶处压力:2毫米水柱。

18.窑总体简图见图。

二)玻璃形成过程耗热计算100公斤湿粉料中形成氧化物的数量原料名称形成玻璃液的氧化物量的计算氧化物数量计算(公斤)SiO2Al2O3CaO MgO Na2O Fe2O3总数石英砂13.915/1.15 ×98.9%=1.2013.915/1.15 ×0.1%=0.012113.915/1.15 ×0.3%=0.036311.20 0.0121 0.0363硅砂76.13/1.15 ×90.2%=59.776.13/1.15 × 6.8%=4.576.13/1.15 ×0.2%=0.132459.7 4.5 0.1324石灰石9.58 ×55%=5.2699.58 ×0.2%=0.01925.269 0.0192纯碱25.552/1.07 ×57.2%=13.6613.66硝 1.5 ×0.0.酸钠365 ×98.12%=0.5371.5 ×0.435 ×0.14%=0.0011.5 × 0.585 ×0.11%=0.0015370.0010.001白云石9.1×30%=2.739.1×22%=2.0022.73 2.002萤石1 × 0.71×98.12%=0.6971×0.05=0.051 ×0.0013=0.00131× 0.385×92.06%=0.3540.05-0.3540.6970.0013合计100.975 71.375 4.5016 8.7081 2.002 14.199 0.18916玻璃成分100.027 70.69 4.49 8.62 1.98 14.06 0.1871.生成硅酸盐耗热(以1公斤湿粉料计,单位是千卡/公斤)由CaCO3生成CaSiO3的反应耗热量q1q1=367G CaO=367×(0.05269+0.000121)=19.38千卡由Na2CO3生成Na2SiO3的反应耗热量q2q2=227.3G Na2O=227.3×(0.1366+0.00001)=31.05千卡由Na2NO3生成Na2SiO3的反应耗热量q3q3=990G Na2O=990×0.00537=5.3163千卡由CaF2生成CaSiO3的反应耗热量q5q5=367G CaO=367×0.00697=2.558千卡1公斤湿粉料生成硅酸盐耗热q硅q硅= q1+ q2+ q3+ q5=19.38+31.05+5.3163+2.558=58.3043千卡/公斤100公斤湿粉料去气产物的组成料称去气产物量计算H2O CO2NO2O2SO2SiF413.915-13.915/1.15=1.815 1.815 1.876.13-76.13/1.15=9.93 9.93 9.99.58×0.4398=4.213 4.213 4.225.552-25.552/1.07=3.3320.4155×0.992×25.552/1.07=9.1583.332 9.158 12.9.1×0.2357=2.145 9.1×0.242=2.20222.1452.20224.21×0.9206×0.668=0.615 0.615 0.61.5×0.015=0.02251.5×0.0014=0.00211.5×0.9812×0.094=0.138 1.5×0.9812×0.54=0.795 1.5×0.0014×0.45=0.00024 1.5×0.0014×0.113=0.00095 1.5×0.0011×0.415=0.00068 0.00068 0.795 0.1380.000240.00095 0.9重量(公斤)15.077 15.517 0.795 0.138 0.00095 0.615 32.体积(标米3)18.75 7.9 0.386 0.096 0.00033 0.119 27.体积(%)68.8 28.99 1.417 0.35 - 0.44 99.2. 配合料用量计算在配合料中,粉料占50%,碎玻璃占50%。

1公斤粉料需加碎玻璃量50/50=1公斤。

1公斤粉料加上碎玻璃1公斤,得:1-0.01×32.143+1=1.67857公斤玻璃液。

熔成1公斤玻璃液需要的粉料和碎玻璃分别为:G粉=1/1.67857=0.6公斤G碎=1/1.67857=0.6公斤。

熔成1公斤玻璃液需要的配合料量为:G料=G粉+G碎=0.6+0.6=1.2公斤3. 玻璃形成过程的热平衡(以1公斤玻璃液计,单位是千卡/公斤,从0℃算起)支出热量:(1) 加热玻璃液到1400℃耗热G×C去1400×t熔=1×0.3145×1400=440.3千卡(2) 加热去气产物到1400℃耗热0.01V去. C去1400..G粉.t熔=0.01×27.25×1.2×0.596×1400=272.8千卡(3)生成硅酸盐耗热 q硅.G粉=58.3043×1.2=69.97千卡(4)形成玻璃耗热83G粉(1-0.01V去)=83×1.2(1-0.01×32.143)=79.019千卡(5)蒸发水分耗热 595G水G粉=595×0.08667×1.2=107.65千卡共计支出热量:440.3+272.8+69.97+69.97+107.65=1054.4千卡/公斤收入热量:由粉料和碎玻璃带入的热量(设配合料入窑时温度为20℃)G粉*C粉*t粉+G碎*C碎20*t碎=1.2×0.23×20+0.6×0.1807×20=7.6884千卡熔化1公斤玻璃液在玻璃形成过程中的耗热量为:Q玻=支出热量-收入热量=1054.4-7.6884=1046.7千卡(三)燃料燃烧计算重油化学组成(%)燃烧需氧量(标米3/公斤油)燃烧反应式燃烧产物量(标米3/公斤油)CO2O2N2H2O SO2总量C 86.44 1.61 C+O2=CO2 1.61H 12.14 0.68 4H+O2=2H2O 1.36S 0.15 0.0011 S+O2=SO20.0011 N 0.25 0.0063W 0.5 +A 0.02 2.291O 0.50 -0.003852.28725α=1.2时过剩O2量0.72 0.72共需O2量10.22引入N2量12.21 12.21空气需要量12.58燃烧产物量(标米3) 1.61 0.72 12.21 1.366 0.0011 15.90 7燃烧产物成分(%)10.12 4.52 76.75 8.58 0.01 99.98(四)熔化部面积计算1.各尺寸的确定取熔化率1.2吨/米•尺,估算熔化部面积为30米2,其中熔化带占70%,面积21米2,初步确定熔化带5.7米,宽3.6米。