、焦炉煤气组成(体积%)为:

氢55-60%,甲烷23-27%,一氧化碳5-8%,C2 以上不饱和烃2-4%,二氧化碳1.5-3%,氮3-7%,氧

0.3-

0.8%。

二、XX钢企百科提供:

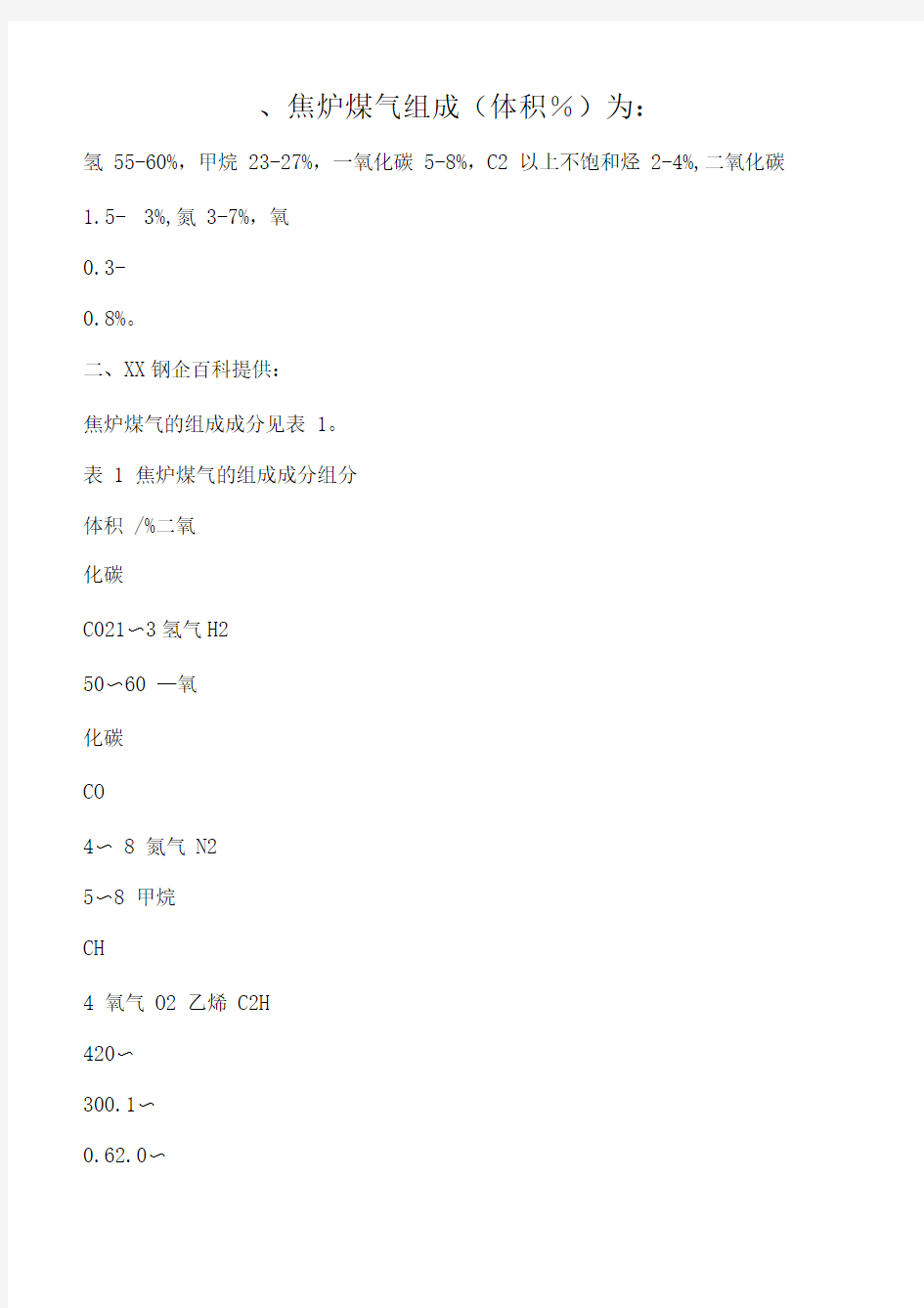

焦炉煤气的组成成分见表1。

表1 焦炉煤气的组成成分组分

体积/%二氧

化碳

C021?3氢气H2

50?60 —氧

化碳

CO

4?8 氮气N2

5?8 甲烷

CH

4 氧气O2 乙烯C2H

420?

300.1?

0.62.0?

2.5 由上表煤气组成成分可以看出,煤气的成分是由最简单的碳氢化合物、游离氢、氧、氮以及一氧化碳等成分所组成。这说明煤气是复杂的煤质分解的最终产品。

三、常见燃气成分:

常见燃气成分表

种类

成分%

高炉煤气

甲烷焦炉煤气发生炉煤气转炉煤气天然气23-273?6~1002-4(C2以上不

炭氢化合物<

0.5

饱和烃)

一氧化碳27?305-826?3160?80

氢气

1.5 ?

1.855-609?10

氮气55?573?855

二氧化碳8?

121.5-

31.5?

3.015-20

氧气

0.3

0.8

发热量(kcal/Nm3)850 -------- 900 重度(kg/Nm3)

1.2950.45 ?

0.551.08?

1.250.7?

0.8燃点(C)700600?0?700550主要性质无色、无味、无色、有臭味、有色、有臭味、无色、无味、无色、有蒜臭味、有剧毒、有毒、有剧毒、有剧毒、有窒息性、麻醉性、易燃易爆易燃易爆极易燃易爆

焦炉煤气发电

利用焦炉煤气发电,是焦炉煤气开发利用、变废为宝最经济、最简便的利用方式。

(一)资源焦炉煤气是制取焦炭时产生的副产品,简称焦炉气,是煤焦化过

程得到的可燃气体。其产率和组成因炼焦煤质和焦化过程条件不同而有所差

别,一般每吨干煤可产焦炉煤气300?350m3 (标准状态)。煤气组成(体

积%)为:氢55-60%,甲烷23-27%, —氧化碳5-8%, C2以上不饱和烃2-4%二氧化碳

1.5-3%,氮3-7%,氧

0.3-

0.8%。+热值Nm3每约为17?19MJ (4000?4500大卡)。

焦炉煤气为有毒和易爆性气体,空气中的爆炸极限为6-30%(体积)。

我国是焦炭生产大国,大小加起来,目前有焦化企业2000余家。

一些较大钢铁企业的焦化厂,其产生的焦化煤气可以作为优质燃料用于炼钢,有些焦化厂则供煤气于城市民用。但是相当一批焦化企业的炼焦煤气无法综合利用,只能点上火炬任其燃烧。据中国炼焦协会初步统计,2002 年,我国炼焦

1.4亿t,共产生500多亿m3的炼焦煤气。2003年全国生产焦炭

1.8亿t,约占世界焦炭总产量的45%,产生的焦炉煤气达到760亿m3。据不完全统计,年直接空排或空烧的炼焦煤气达到200 亿m3 以上,相当于西气东送工程的年输气量。目前,焦炭生产还将继续保持着快速增长的态势,炼焦煤气还将继续增长。

随着西气东送工程的实施,由于焦炉煤气与天然气的不可比性,国内目前管道煤气30-40%将被管道天然气取代,一些焦化企业的煤气将逐渐退出民用领域,这又意味着更多的煤气无地可去。焦炉煤气的主要成分是氢气和甲烷以及一氧化碳,它们排往空中,无疑将使生态环境遭到破坏。为这些废气寻找出路已成为中小焦化企业生存的必由之路。焦炉煤气变废为宝,最经济、最简便的利用方式就是发电。

直接利用焦炉煤气作为燃料生产高品位的电能,是焦炉煤气利用的主导方

向,将空排的焦炉煤气用于发电(1m3 焦炉煤气可发电

1.5kWH),每年可发电约300-500亿kw h,利用前景非常广阔。

(二)现状

焦炉煤气发电,国内最早是利用燃气蒸汽轮机发电,此类发电,不仅建设周期长,运行成本高,发电效率低,而且不能保证安全可靠运行。其后的燃气轮机发电也不能克服类似困难,而且由于焦炉煤气可燃成分中含氢过高,燃烧不稳定,致使发电效率虽略有提高,但并未有本质改善。近年来,国内有些厂家已经解决一些技术难题,研制出适合我国国情、质优价廉的燃气内燃机,发电效率30%-40%,但杂质影响、腐蚀问题和设备的可用性、可靠性都有待于进一步完善和提高。

很长时间以来,利用焦炉煤气发电未能被国内焦化企业看好。除收集难、设备昂贵、不能直接利用以及企业不重视等原因外,更主要原因还在于我国还不能很好解决燃机技术难题。

焦炉煤气高含氢、高含尘、杂质多、热值低、成分易变,燃烧不稳,流量波动和芳香烃、焦油等杂质对燃机的影响,碳、氢、水、氨、硫的腐蚀性及焦化生产的周期性、不确定性,都是开发利用焦炉煤气必须面对和解决的技术难题。国外炼焦工业一直处于不断萎缩,产生的焦炉煤气多用于化工产品的制造,发电项目不多,经验也不多。要想发展焦炉煤气发电,只能依靠国内自己的力量。

(三)应用

利用汽液流体动力发电机组回收焦炉煤气资源发电,是一种新型先进有效的技术手段。也是焦炉煤气发电和热动发电技术的一种创新。

流程:

焦炉煤气一-蒸汽锅炉一-蒸汽一-动力机一-发电机一-电;

1、利用水为热源介质,以焦炉煤气为燃料,通过压力

1.0

1.6MPa 的燃气蒸汽锅炉,燃烧加热水产生干度约80%的湿饱和蒸汽,蒸汽进入动力机内降温降压膨胀做功驱动发电,做功后的汽液流体直接压缩成压力

1.2

1.8MPa 的汽液混合物还回蒸汽锅炉再热循环。系统热力介质密闭循环,无冷却能耗和汽化潜热损失;水量耗损少。

装置:

由焦炉煤气蒸汽锅炉,汽液流体动力发电机组、蒸汽压缩机、热力管网、配电及运控设备组成。

2、或利用焦炉煤气蒸汽锅炉加热水产生温度V 300 C,压力V

2.0MPa 的饱和蒸汽、过热蒸汽,蒸汽进入动力机内降温降压膨胀做功驱动发电,做功后的蒸汽冷却成冷凝水送回锅炉再生循环。系统吨蒸汽发电量较多,但需冷却能耗和汽化潜热损失,冷却蒸发耗水。

装置:

由焦炉煤气蒸汽锅炉,汽液流体动力发电机组、冷却冷凝设备、热力管网、配电及运控设备组成。

焦炉煤气蒸汽锅炉是由专业锅炉厂家生产,有

2、4、

精心整理 焦炉煤气知识问答 1. 荒煤气的组成有哪些?占多大的比例? 煤在炭化室内炼焦产生的没有经过净化处理的黄色粗煤气叫荒煤气。荒煤气的组成大致是(克/米3):水蒸气250-450、焦油气80-120、粗苯30-45、氨8-16、硫化氢6-30、氰化物1.0-2.5、轻吡啶盐基0.4-0.6、萘10、其它2-2.5 2. 3. 5.5-74. 炼焦干煤的重量%计): 煤气15-19、焦油3-4、粗苯0.9-1.2、氨0.2-0.3 5. 城市煤气有哪些要求? 各国对城市煤气的质量均有严格要求,对杂质含量都作出明确规定。中国规定的指标与工业发达国家基本相似,具体要求为:(1)低发热值大于14654kJ/m 3;(2)杂质

允许含量(mg/m3):焦油和灰尘小于10,硫化氢小于20,氨小于50(冬季)和100(夏季):(3)含氧量小于1%(体积)。 6.焦炉煤气有那些性质? 焦炉煤气性质主要有如下几个方面:(1)焦炉煤气是一种无色(在没有回收化学产品时呈黄色)有毒气体(约含6%的CO);(2)发热值较高(16720-18810kJ/m3), (3) ℃);(5 7. %以上。 8. 9. 焦炉煤气中硫化氢含量主要取决于配合煤的含硫量。煤在高温炼焦时,煤中的硫约有25-30%转入到煤气中。我国煤含硫量较低,焦炉煤气中硫化氢含量一般为:洗苯塔前为4.5-6.0克/米3,洗苯塔后为4-4.5克/米3。 10.焦炉煤气为什么要脱除硫化氢? 焦炉煤气中硫化氢是一种有害物质,它腐蚀化学产品回收设备及煤气储存输送设

备。含硫化氢高的焦炉煤气用于炼钢,会降低钢的质量;用于合成氨生成,会使催化剂中毒和腐蚀设备;用作城市煤气时,硫化氢燃烧产生的二氧化硫有毒,因而破坏了环境卫生,影响人的健康。因此,焦炉煤气净化过程脱除硫化氢是非常重要的。 11.为什么在焦炉煤气的净化过程中要除氨? 工业生产中所以要除去煤气中氨,主要有三点原因:(1)氨是一种较好的农业肥料。(23)氨 12.煤 600-650 13.什 (2 14.什 15.焦炉煤气煤气的爆炸极限是多少?为什么规程规定煤气中含氧量不大于2%? 焦炉煤气的爆炸极限是5.5-30%。是指空气中煤气的体积含量;简单的数学演算可知空气进入煤气中的量要达到70-94.5%时,才能引起爆炸,低于70%或高于94.5%都不会引起爆炸,即是煤气含氧量14.7%-19.85%时才能引起爆炸。为了保险起见,煤气规程规定含氧量不大于2%。

中国焦炉煤气利用现状及发展前景 范良忠 (新地能源工程技术有限公司石家庄能源化工技术分公司,河北石家庄050000) 众所周知,当今我国是世界上最大的焦炭生产国,近几年以来,我国的焦炭产量逐年增长。只是一零年,我国的焦炭产量就差不多约4.0亿吨,我国焦炭的产量大约有全世界的焦炭总产量的百分之六十左右,所以,焦炉煤气的回收利用有很大的前景。焦炉煤气主要是指焦炉炉煤在焦炉的炭化过程中干馏而产生的一种黄褐色的汽气混合物。它的组成比较复杂,它可以用作工业的能源用在钢铁企业中,或者其它的工业部门。 1我国焦炉煤气的利用现状简述 伴随着我国的钢铁企业的不断发展,近几年,由钢铁行业所产生的焦化行业也逐渐有了突飞猛进的发展。人们开始越来越关注对焦炉煤气进行综合的回收和利用。这种方式不仅符合我国当前的产业政策,而且可以建设节约型的社会,有利于我国打造一种循环经济从而实现我国工业的绿色发展。随着我国环保部门的要求不断提高,以及我国对资源综合利用的水平也在逐渐的提高。所以人们对焦炉煤气的回收利用这项工作的关注程度越来越大。在这种大趋势的发展和驱动之下,我国逐渐产生了一些新的对焦炉煤气进行利用的方法和途径。 1.1燃烧焦炉煤气,从而提供能量 焦炉煤气用作燃料的方面可以分为工业利用和民用方面。在工业利用方面,焦炉煤气主要利用在以下的几个方面:(1)焦炉煤气的生产企业在化学产品的回收和净化过程中,可以作为一种高效的加热燃料。(2)焦化企业可以利用剩余的那些焦炉煤气用来发电,为发电提供燃料。(3)焦炉煤气可以作为钢铁企业的炼钢,轧钢等工序的燃料。焦炉煤气在民用燃料利用方面主要体现在经过净化之后的焦炉煤气可以通入我国城市的供气管网,从而可以作为居民的生活用气来使用。因为工业生产的焦炉煤气具有热值相对较高,而且一氧化碳的含量相对较低等优点,所以是一种很适合作为民用燃气的一种气体。虽然我国的西气东输的发展已经为一些地区使用天然气提供了相当便利的条件。虽然焦炉煤气在和天然气相比的情况下,仍然存在着一些缺点,比如焦洁净度方面不如天然气。但是在天然气输送不到的地方,或者西气东输没有覆盖的城市,焦炉煤气依然可以作为一种主要的民用燃气来供给居民使用。 1.2可以利用焦炉煤气用来生产氮肥或者甲醇等化学产品 近年来,因为我国的焦化产业公司,主要都是注重焦炭的生产而忽视焦炭的综合利用。所以有很多的焦化生产企业都在利益的驱动下,忽视建设焦炉煤气的回收和利用装置,从而导致了大量的焦炉煤气直接排放到了大气中。有的焦炭生产企业甚至采取了燃烧等方式来处理焦炉煤气。造成了资源的极大浪费,而且同时对环境造成了很大的污染。焦炉煤气除了用于民用燃料和用于发电等用途之外,还可以利用焦炉煤气来生产很多种化工产品。比如利用焦炉煤气可以生产碳铵化肥和甲醇等,用焦炉煤气生产化肥和甲醇的工艺技术已经不断地发展而趋于成熟。这种技术已经在我国取得阶段性的成功。虽然我们用焦炉煤气来生产化肥和甲醇等化学产品的成本,相当于用无烟煤为原料生产化肥和甲醇的成本相比低,而且生产的产品性能相对比较稳定,具有一定的市场竞争能力。但是,由于焦炉煤气生产化肥和甲醇的工艺相对比较复杂,它对企业的技术和企业的管理水平都有较高的要求,而且市场也相对比较饱满,所以投资还应该相对谨慎。 1.3利用焦炉煤气制造氢燃料 众所周知,氢能是一种绝对清洁,而且没有任何污染的能源,它燃烧只会形成水,而且它的热能很大。氢能代表着世界未来能源的发展方向。其实利用焦炉煤气来制造氢能,在我国已经有了很多年的历史,它的生产技术也相对比较成熟,而且氢能也具有较高的经济性能,特别是和水电解法制造氢能相比,这种方法的经济效益比较显著。利用焦炉煤气来制造氢能,有很多优点。 1.4利用焦炉煤气可以生产还原铁 利用焦炉煤气可以直接还原铁。而且焦炉煤气是电炉炼钢的一种重要原料,它不仅可以代替原先的废钢,而且可以很大程度上的减小废钢中的有害杂质。所以利用焦炉煤气炼钢可以有利于冶炼优质钢。 1.5用焦炉煤气制天然气 焦炉煤气可以用于合成天然气。这种合成天然气的技术是焦炉煤气利用的一个新领域,合成天然气这项技术也相对比较成熟。如果用制造液化的天然气和焦炉煤气制甲醇等工艺来比较,焦炉煤气制造天然气的这项技术具有原料的利用效率高和工程工艺简单的特点。 2焦炉煤气利用的发展前景 我国是世界生产焦炭最多的国家,所以我国拥有很大数量的可焦炉煤气资源,如何充分的利用焦炉煤气资源对保护我国的环境和促进我国经济快速发展都具有重大的作用。 2.1在未来,我国将会走上以甲醇为原料的新型化工的发展之路 在未来,我国将会充分的利用甲醇作为化工原料来生产低碳烯烃。这种技术已经成为了发展新型煤化工产业的重要途径。在未来我国将会实现以煤代油的这种战略。 2.2焦炉煤气利用实现清洁化 伴随着人们的环保意识在不断地增强,国家也提出了可持续发展的伟大战略。所以我国将会对每年焦炉气的排空量作出严格的限制。今年来以来,随着雾霾席卷中华大地,国家更加会注重环境保护工作。现在的钢铁产业发展政策明确的规定,新上的焦炉必须配备配套的焦炉煤气回收装置,所以,焦化行业将会逐渐迈入清洁化的生产。这对环境保护,以及我国未来的发展都有很大的作用。2.3未来焦炉煤气利用将会实现多联产 因为相对于传统的焦炉煤气的利用工艺而言,最新发展出来的多联产系统,不仅可以实现焦炉煤气的科学化,合理化使用,而且同时可以大幅度的提高焦炉煤气资源的利用效率。所以,我们可以知道焦炉煤气的多联产系统发展将会成为我国能源领域中的热点系统,热点技术。 3结束语 我国的焦炉煤气资源相当丰富,所以焦炉煤气的综合利用问题,现在已经成为了炼焦企业生存和发展的关键。但是在焦炉煤气的回收和利用问题上,企业不能仅仅局限于某一个行业或者局限于某一个产品。我国的焦化企业应该充分的、大力的发掘焦炉煤气这种资源的潜能,争取实现因地制宜发展,从而让焦炉煤气的利用逐渐走向清洁化发展的道路。 参考文献 [1]张永发.中国焦化工业实现可持续发展的思考[J].山西能源与节 能,2005,2:13-17. [2]李琼玖.油头氨生产装置扩能改造成天然气制氨和甲醇装置的设 计方案[J].石油化工动态,2008,30(8):20-29. [3]焦化设计资料编写组.焦化设计手册[M].北京:冶金工业出版社,2009(2):22-44. 摘要:伴随着我国工业化的不断发展,焦炉煤气的回收利用的工作也在不断地发展当中。众所周知,焦炉煤气是工业发展使用的重要能源,同时焦炉煤气也是重要的化工原料。所以,为了实现资源的综合利用,同时为了积极响应国家的“节能减排”的号召,积极保护我国的生态环境。为了更好地利用工业焦炉煤气,文章就如何充分利用焦炉煤气所的现状及发展前景做出了一定的诠释,并且提出了见解。 关键词:中国;焦炉煤气;利用现状;发展前景 99--

焦炉煤气净化工艺流程的选择 (2011-01-24 13:14:42) 标签: 分类:焦化类 煤化工 杂谈 笑看人生 摘要:本文对我国煤气净化工艺的发展进行了回顾,提出了我国焦炉煤气净化工艺发展的方向以及选择工艺流程的原则。并推荐采用的焦炉煤气净化工艺流程以及各单元中应采用的行之有效的环保、节能技术。 1 焦炉煤气净化工艺的历史回顾 我国焦炉煤气净化发展是与炼焦工业的发展紧密相连的。建国以前,我国焦化工业几乎是一片空白。建国以来,随着炼焦工业的发展,煤气净化工艺从无到有,蓬勃发展,技术水平和装备水平得到了不断提高。概括起来,大体上经历了三个阶段。第一个阶段是从20世纪50年代末到60年代中期,我国焦化厂的焦炉煤气净化工艺主要是以50年代从原苏联引进的工艺为基础、消化翻板饱和器法生产硫铵的老流程,以当时的武钢焦化厂、包钢焦化厂、鞍钢化工总厂、太钢焦化厂、马钢焦化厂等一批大型厂为代表。但该工艺存在流程陈旧、能耗高、环保措施不健全、装备水平低等问题。主要表现在初冷采用立管冷却器,冷却效率低;硫铵装置设备庞大,煤气阻力大,产品质量差,设备腐蚀严重;没有配套建设脱硫装置,终冷系统不能闭路,对大气和水体污染严重;在粗苯蒸馏系统采用蒸汽法,不但耗用大量蒸汽,产品质量也得不到保证。第二阶段是从60年代中期至70年代末期,随着我国自行设计的58型焦炉不断推广及炭化室高5.5米焦炉的诞生,对煤气净化工艺开展了与石油、化工行业找差距进行技术革新的阶段。在广大技术人员的努力下,在此期间我们将初冷流程改为二段冷却;开发了多种油洗萘代替终冷水洗萘;研制成功了终冷水脱氰生产黄血盐,解决了终冷水的污

焦炉煤气知识问答 1.荒煤气的组成有哪些?占多大的比例? 煤在炭化室内炼焦产生的没有经过净化处理的黄色粗煤气叫荒煤气。荒煤气的组成大致是(克/米3):水蒸气250-450、焦油气80-120、粗苯30-45、氨8-16、硫化氢6-30、氰化物1.0-2.5、轻吡啶盐基0.4-0.6、萘10、其它2-2.5 2.为什么荒煤气必须净化? 煤在炭化室内炼焦产生的煤气(荒煤气)含有大量各种化学产品,其中焦油、萘容易凝结挂霜堵塞管道,影响煤气的输送。另外,荒煤气中还含有硫化物、氰化物等有毒成份,并且对煤气设备有腐蚀性。所以这种煤气不经加工处理,或者说不经精制是不能作为气体燃料使用的,煤气净化的目的是除去荒煤气中的焦油雾、氨、苯类、轻油、硫化物、氰化物、萘、煤气中的液体(即冷凝氨水),最后获得以氢、甲烷等不凝性气体为主的精制焦炉煤气。 3.净焦炉煤气组成有哪些?净煤气(经回收化学产品后的煤气,又 称回炉煤气)的组成大致是(体积%):氢气54-59、甲烷23- 28、其它烃类2-3、一氧化碳5.5-7、二氧化碳1.5-2.5、氧气 0.3-0.7、氮气3-5 4.荒煤气净化后主要分离出哪几种产品?产率都是多少? 荒煤气经冷凝回收处理后,分离出煤气、焦油、粗苯和氨他们的煤产率如下(按炼焦干煤的重量%计): 煤气15-19、焦油3-4、粗苯0.9-1.2、氨0.2-0.3

5.城市煤气有哪些要求? 各国对城市煤气的质量均有严格要求,对杂质含量都作出明确规定。中国规定的指标与工业发达国家基本相似,具体要求为:(1)低发热值大于14654kJ/m3;(2)杂质允许含量(mg/ m3):焦油和灰尘小于10,硫化氢小于20,氨小于50(冬季)和100(夏季):(3)含氧量小于1%(体积)。 6.焦炉煤气有那些性质? 焦炉煤气性质主要有如下几个方面:(1)焦炉煤气是一种无色(在没有回收化学产品时呈黄色)有毒气体(约含6%的CO);(2)发热值较高(16720-18810 kJ/m3),含惰性气体少(氮气约4%),含氢气较多(近60%),燃烧速度快,火焰短;(3)爆炸范围大(5-30%),遇空气易形成爆炸性气体;(4)易着火,燃点低(600℃);(5)煤气较脏时,管道易被焦油、萘堵塞,煤气中冷凝液还会腐蚀管道。 7.焦炉煤气中的硫化氢是怎样形成的? 在炼焦过程中,配合煤中的一部分硫在高温作用下,主要形成无机物的硫化氢和少许部分有机硫化物(二氧化硫、噻吩等)。有机硫化物在较高温度作用下继续发生反应,几乎全部转化为硫化氢,煤气中硫化氢所含硫约占煤气中总含硫量的90%以上。 8.硫化氢有哪些主要物理性质? 硫化氢在常温下是一种带刺激臭味的气体,其密度为 1.539千克/米3,燃烧时能生成二氧化硫和水,有毒,在空气中含0.1%时就能使人死亡。同时硫化氢对钢铁设备有严重的腐蚀性。

浅析焦炉煤气的利用现状及发展前景 冯路叶 摘要:焦化是我国煤炭化工转化的最主要方式,焦炉煤气是重要的能源和化工原料。本文重点分析了我国焦化行业及焦炉煤气的利用现状, 介绍焦炉煤气的综合利用途径, 提出了以焦炉煤气为基础发展化工、工业燃料、热电联产等项目的广阔前景。 关键词:焦炉煤气; 现状; 综合利用;发展前景 1 炼焦工业和焦炉煤气利用现状 1.1 炼焦工业概况 我国是世界上焦炭产量最大的国家,2010年焦炭产量约为3.8亿t,约占世界焦炭总产量的60%,全国约有焦化企业2000多家,其中1/3为钢铁联合企业,2/3为独立焦化企业,而独立焦化企业主要分布在山西、河南、山东、云南、内蒙等地,为焦炉煤气综合利用市场提供了良好发展环境。所产生的焦炉煤气量巨大,如何高效、合理地利用这些煤气,是关系环保、资源综合利用、节能减排的重大课题。 1.2焦炉煤气利用现状 焦化是我国煤炭化工转化的最主要方式。2010年我国新投产焦炉57座,新增产能约3371万吨。其中炭化室高6米及以上的顶装焦炉和炭化室高5.5米及以上的捣固焦炉48座、产能3020万吨,占新增总产能的89.59%。以2010年我国焦炭产量为例进行估算,按吨焦产420 m3焦炉煤气计算,2010年我国焦化产业产生的焦炉煤气产量约为1596亿m3,除去焦炉用于自身加热所消耗的40% (约638亿m3),剩余958亿m3,基本用作燃料进行各种加热或燃烧产生蒸汽发电或简单地进行化产回收处理。有许多非钢焦化企业所产的焦炉煤气无法利用被“点天灯”浪费(这些企业一般远离城市),约有300亿m3被白白排放掉。同时, 随着国家西气东输工程的实施, 城市民用焦炉煤气将被天然气取代, 这一部分焦炉煤气也将成为待利用的资源。 2 焦炉煤气的组成与净化 2.1焦炉煤气的组成 焦炉煤气的组成非常复杂,典型焦炉煤气各组分的体积分数见表1,从表中数据可以看出:焦炉煤气含H2量高, 还含有部分CH4, CO2 和N2等,其它组分还有( g/ m3): NH3 0.05, H2S 0.2~0.02,BTX 3.0 ,焦油0.05,萘0.3等等。 表1 焦炉煤气组成 2.2焦炉煤气的净化 一般的焦化企业在焦炉煤气净化流程中,只对H2S、NH3、萘、苯、焦油的含量有一定的要求。常规的净化流程是:焦炉煤气经过冷凝鼓风、电捕焦油、脱硫、脱氨、脱苯流程后,就作为产品向外输送。 3 目前焦炉煤气的利用途径 焦炉煤气的组成特性决定其利用途径主要有以下几个方面: 燃料气、化工原料、制氢、制甲醇、多晶硅和多联产技术。

焦炉荒煤气净化工艺 焦炉荒煤气中一般含硫化氢为4~8 g/m3、含氨为4~9 g/m3、含氰化氢为0.5~1.5 g/m3。硫化氢(H2S)及其燃烧产物二氧化硫(SO2)对人身均有毒性,氰化氢的毒性更强。氰化氢和氨在燃烧时生成氮氧化物(NOx)。二氧化硫(SO2)与氮氧化物(NOx)都是形成酸雨的主要物质,煤气的脱硫脱氰洗氨主要是基于环境保护的需要。此外在冶金工厂,高质量钢材的轧制,对其使用的燃气含硫也有较高的要求。随着科学技术的进步和焦化工业的发展,产生了众多各具特色的煤气脱硫洗氨净化工艺。 HPF 法脱硫属湿式催化氧化法脱硫工艺,是PDS 脱硫工艺的改进工艺,两者的区别在于所使用的催化剂略有差异:前者使用对苯二酚加PDS 及硫酸亚铁的复合催化剂(HPF),后者使用PDS 催化剂。HPF 催化剂在脱硫和再生过程中均有催化作用,是利用焦炉煤气中的氨做吸收剂,以HPF 为催化剂的湿式氧化脱硫。煤气中的H2S 等酸性组分由气相进入液相与氨反应,转化为硫氢化铵等酸性铵盐,再在空气中氧的氧化下转化为硫。HPF 法脱硫选择使用HPF(醌钴铁类)复合型催化剂,可使焦炉煤气的脱硫效率达到99%左右。 HPF 法脱硫工艺置于喷淋式饱和器法生产硫铵的工艺之后。从鼓风冷凝工段来的温度约55 ℃的煤气,首先进入直接式预冷塔与塔顶喷洒的循环冷却水逆向接触,被冷至30~35 ℃;然后进入脱硫塔。 工艺特点 (1)以氨为碱源、HPF 为催化剂的焦炉煤气脱硫脱氰新工艺,具有较高的脱硫脱氰效率(脱硫效率99%,脱氰效率80%),而且流程短,不需外加碱,催化剂用量小,脱硫废液处理简单,操作费用低,一次性投资省。 (2)硫磺收率一般为60%,硫损失约为40%,其废液量约为300~500 kg/(103m3·h),废液回兑至配煤中,对焦碳的质量有一定的影响。 (3)硫膏产品质量不理想,外观多为暗灰色,纯度90%左右,产品销售难度大。若后续能再配置硫膏生产硫酸的工艺,硫酸用于硫铵生产,则HPF工艺不失为一种完善的工艺。

作者:范守谦时间:2008-7-8 10:25:53 焦炉煤气净化工艺流程的评述 范守谦(鞍山焦化耐火材料设计研究院) 焦炉煤气净化工艺流程的选择,主要取决于脱氨和脱硫的方法。众所周知,在炼焦过程中,煤中约有30%的硫进入焦炉煤气,95%的硫以硫化氢的形式存在。焦炉煤气中一般含有硫化氢6~8g /m3 , 氰化氢 1. 5~2g/m'。若不事先脱除,就有50%的氰化氢和10%~40%的硫化氢进入氨、苯回收系统,加剧了设备的腐蚀,还会增加外排污水中的酚、氰含量。含有硫化氢和氰化氢的煤气作为燃料燃烧时, 会生成大量SO 2和NO x 而污染大气。为了防止氨对煤气分配系统、煤气主管以及煤 气设备的腐蚀和堵塞,在煤气作为燃料使用之前必须将其脱除。20世纪70年代以前,由于焦炉煤气主要供冶金厂作工业燃料,因此,大部分焦化厂的煤气净化工艺都没有设置脱硫装置,而回收氨的装置几乎全采用半直接法饱和器生产硫铵流程。 随着国民经济的发展以及我国环保法规的不断完善和日益严格,在焦炉煤气净化工艺过程设置脱硫脱氰装置和改进脱氨工艺就势在必行。进入80年代以后,改革开放逐步深入,我国焦化行业和煤气行业相继从国外引进了多种煤气净化装置,国内科技人员在原有基础上也开发研制了新型脱硫工艺,大大推动了我国焦炉煤气净化工艺的发展。现将几种脱氨和脱硫方法作扼要介绍和论述。 1 氨的脱除 1.1 硫铵工艺 生产硫铵的工艺是焦炉煤气氨回收的传统方法,我国在20世纪60年代以前建成的大中型焦化厂均采用半直接法饱和器生产硫铵,该工艺的主要缺点是设备

腐蚀严重,硫铵质量差,煤气系统阻力大。随着宝钢一期工程的建设,我们引进了酸洗法生产硫铵工艺,该工艺由酸洗、真空蒸发结晶以及硫铵离心、干燥、包装等三部分组成。与饱和器法相比,由于将氨吸收和硫铵结晶操作分开,可获得优质大颗粒硫铵结晶。酸洗塔为空喷塔,煤气系统的阻力仅为饱和器法的1/4,可大幅度降低煤气鼓风机的电耗。采用干燥冷却机将干燥后的硫铵进一步冷却,以防结块,有利于自动包装。我院开发的酸洗法工艺也已成功地用于天津煤气二厂。随着宣钢、北焦的建设,我们还引进了间接法饱和器生产硫铵工艺,该工艺是从酸性气体中回收氨,其产品质量要比饱和器法好,但因在较高温度(100℃左右)下操作,对设备和管道材质要求高,加之饱和器尺寸并不比半直接法小,因此投资高于半直接法。鞍钢二回收还从法国引进了喷淋式饱和器以代替半直接法的饱和器。喷淋式饱和器的特点是煤气系统阻力小,设备尺寸也相应减小,硫铵质量有所提高。但是,不管采用那种生产硫铵的工艺,从经济观点分析,其共同的致命缺点是回收硫铵的收入远远不够支付其生产费用。 1.2 无水氨工艺 另一种可供选择的脱氨方法是用弗萨姆法生产无水氨。弗萨姆工艺是由美钢联开发的,它可以从焦炉煤气中吸收氨(半直接法),也可以从酸性气体中吸收氨(间接法)。 宝钢二期工程是从美国USS公司引进的从焦炉煤气中吸收氨的弗萨姆装置,焦炉煤气导入吸收塔,,体气体xn磷酸铵溶液与煤气直接接触,吸收煤气中的氨,然后经解析、精馏制取产品无水氨。该工艺主要是利用磷酸二氢铵具有选择性吸收的特点,从煤气中回收氨,并精馏制得纯度高达99. 98 %的无水氨。但由于介质具有一定的腐蚀性,且解吸、精馏操作要求在较高的压力下进行,故对设备材质要求较高。但该工艺的经济性受生产规模影响较大,规模过小时,既不经济也不易操作。 攀钢焦化厂在引进AS法脱硫的同时引进了间接法弗萨姆法无水氨装置,将脱酸塔顶的酸性气体引入间接法弗萨姆装置的吸收塔,用磷酸溶液吸收酸性气体中的氨。由于不与煤气直接接触,几乎不产生酸焦油,与半直接法相比,可大大简化分离酸焦油的处理设施。弗萨姆装置生产的无水氨纯度高,产值也较高,经济效益较好,但储运不方便。 1.3 氨分解工艺

焦炉煤气的处理与利用 彭云飞学号11721465 (上海大学材料科学与工程学院,上海) 摘要:焦炉煤气是炼焦过程中得到的重要副产品,近些年对焦炉煤气的组成成分的研究已经相当成熟。焦炉煤气属于中热值然气,其中包含巨大的利用价值。而我国作为世界钢铁大国之一,产焦量也位于世界前列,但焦炉煤气的利用方面却远远不及发达国家,造成了巨大的能源浪费。本文介绍了有关焦炉煤气的基本知识,重点介绍了利用焦炉煤气民用供气、发电、作为工业原料、生产化工产品、高炉喷吹工艺以及这些利用方式的经济效益分析。 关键词:焦炉煤气、处理、利用 Abstract: The cole oven gas is the most secondary product during coking processing, the study about the composition of the coke oven gas has become more devoloped. The coke oven gas is calorific value of fuel gas, containing great use value. But China is one of the world steel superpower, the using of the coke oven gas has falt behind of the devoloped country, making a great waste of energy. This paper give us some things about the coke oven gas, and focusing on the using of coke oven gas on town gas, generate electricity, as industrial raw material, producing chemical products, blast furnace injection process and the economic benefit of this using mathods. Keys: Coke oven gas, handling, using

龙源期刊网 https://www.doczj.com/doc/ff11704625.html, 焦炉煤气净化工艺的有关思考 作者:郭晓林 来源:《中国化工贸易·中旬刊》2018年第07期 摘要:焦炉煤气装置主要包括煤气脱苯、煤气脱硫、煤气脱氮等几个环节,不同工序具 有不同的施工工艺。在全球环保法规日益严格的背景下,以往煤气净化技术弊端逐渐凸显。而焦炉煤气中含有的HCN、H2S及其他燃烧后废料对大气也造成了严重的影响。因此本文根据现阶段焦炉煤气净化主要工序特点,对焦炉煤气净化工艺进行了优化分析,以便为焦化工业的可持续发展提供有效地借鉴。 关键词:煤炉;煤气;净化 某焦化厂主要包括4座4.2m焦炉、1座6.2m焦炉,其设计煤气处理能力为 125000Nm3/h。随着该焦化企业生产规模拓展,在2017年建成投产后,年度设计生产能力由 以往的210万t焦炭上升到300万t焦炭,同时焦炉煤气总发生量也由以往的120000Nm3/h上升到150000Nm3/h。这种情况下,实际生产系统指标就出现不匹配风险。本文对该焦化企业焦炉煤气净化工艺进行了优化分析。 1 焦炉煤气净化工艺主要工序 ①焦炉煤气脱氮:在焦炉干馏环节,大多数氮可转化为以氨根离子为基础的含氮化合物,在煤气粗提取环节也存在6-8g/m3的氮。由于氨具有腐蚀性质,因此在实际处理过程中,需要采用氨水焦油分离装置将其分层分离。 ②焦炉煤气脱苯:焦炉中煤气脱苯主要依据理论脱苯标准,依次通过冷冻、吸附、洗涤等工序进行处理。在焦化工业生产过程中,依据焦油来源共分为石油洗油洗苯、焦油洗油洗苯两种类型。在粗焦油加工系统的大规模焦化企业,大多选择自产焦油洗油洗涤模式。 ③焦炉煤气脱硫:在焦炉煤气中存在着少量的硫化氢及氰化氢气体。现阶段我国煤气脱硫方式主要包括干式氧化、湿式吸收、湿式氧化等几种类型。其中干式氧化主要采用氧化铁箱法,整体使用较普遍。 2 焦炉煤气净化工艺的改进 2.1 环保技术 焦炉煤气净化工艺根据净煤气质量指标及焦化产业市场标准,具有不同的工艺流程。而系统工艺改进则是通过物料流、能源流、信息流、资金流等各个环节设计控制及优化组织,结合环保技术的合理应用,实现过程分析优化。

科技名词定义 中文名称:荒煤气 英文名称:raw gas 定义:煤干馏过程中析出的尚未经净化处理的气体产物。 所属学科:煤炭科技(一级学科);煤炭加工利用(二级学科);煤转化(三级学科) 荒煤气再生优质煤气方法 申请号/专利号:200610045879 荒煤气再生优质煤气方法,其特征在于是包括以下工艺过程:将炼焦炉生成的含有大量水蒸气和焦油蒸气的荒煤气不经冷却处理,加氧部分燃烧后直接进入过滤器,并在过滤器中发生水煤气反应,反应后获得主要成份是氢和一氧化碳的再生煤气,所获得的再生煤气再经过除尘系统净化得到纯净的再生煤气,最后将纯净的再生煤气再通过罗茨风机送入煤气罐中储存,以供用户使用。上述的在荒煤气中加入氧气部分燃烧,气体温度达到1100℃。本发明具有流程短,设备紧凑、污染小、无液体废物产生、煤气纯度高等优点。 申请日:2006年02月22日 公开日:2006年08月02日 授权公告日: 申请人/专利权人:沈阳东方钢铁有限公司 申请人地址:辽宁省沈阳市经济技术开发区星海路 发明设计人:周久乐 专利代理机构:沈阳利泰专利代理有限公司 代理人:李枢 专利类型:发明专利 分类号:C10K3/00

点此查看跟该专利相关的主附图\公开说明书\授权说明书 什么是荒煤气![工程百科自然科学化学]收藏 悬赏点数0 3个回答 匿名提问2009-11-27 10:56:50 什么是荒煤气?荒煤气都含有哪些东西?长期在高浓度的环境中工作有那些害处? 我没有经验,也不能提供金币之类的报酬,我找了好久都找不到我说的那3个问题的答案,希望有好心人能给我个答案,谢谢了! 回答 窗体顶 窗体顶端 验证码:换一张 登录并发表取消 回答 ningziccc2009-11-27 11:13:06 物质特性一览表-荒煤气 物质名称 化学品中文名称:荒煤气、粗煤气、焦炉煤气 化学品英文名称:coke-oven gas CAS No.:无资料 理化性质 外观与性状:黄褐色汽气混合物,有强烈的刺激性臭味。

焦炉煤气净化技术现状 在2004年国家公布的《焦化准入条件》中,明确规定新建或改造焦炉要同步配套建设煤气净化设施。至2006年底,经国家发改委核准的厂家仅108家,这些家的产能之合仅占当年焦炭总产能的30%左右。还有大量企业未被核准,其主要原因之一就是煤气净化设施配套不完善。煤气净化设施主要包括冷凝鼓风装置、脱硫脱氰装置、氨回收装置及苯回收装置。所谓配套不完善,是指缺某个或某些装置,特别是缺脱硫脱氰装置。 主流工艺技术 我国焦炉煤气净化工艺通过不断引进国外先进技术和创新发展,已经步入世界先进行列;煤气净化工艺已基本涵盖了当今世界上较为先进的各种工艺流程。目前,年产焦炭100万t以上的大型焦化厂全部设有煤气净化系统,对来自炼焦炉的荒煤气进行净化处理,脱除其中的硫化氢、氰化氢、氨、焦油及萘等各种杂质,使之达到国家或行业标准,供给工业或民用用户使用;同时,对化工副产品进行回收利用。 煤气净化工艺采用的主要技术包括:焦炉煤气的冷凝冷却及排送、焦油氨水分离、焦油、萘、硫化氢、氰化氢、氨等杂质的脱除以及粗苯的回收等。 焦炉煤气的冷凝冷却 焦炉煤气的冷凝冷却,即初步冷却,普遍采用了高效横管间冷工艺。其特点是:煤气冷却效率高,除萘效果好;当煤气温度冷却至20~22℃,煤气出口含萘可降至0.5g/m3,不需另设脱萘装置即可满足后续工艺操作需要。

高效横管间冷工艺通常分为二段式或三段式初冷工艺。当上段采用循环冷却水,下段采用低温冷却水对煤气进行冷却时,称为二段式初冷工艺。为回收利用荒煤气的余热,通常在初冷器上部设置余热回收段,即构成三段初冷工艺。采用三段初冷工艺,回收的热量用作冬季采暖或其它工艺装置所需的热源,不仅可以回收利用荒煤气的余热,同时也可节省大量循环冷却水,节能效果显著,应大力倡导采用。 除上述普遍采用的横管间冷工艺外,焦炉煤气的冷凝冷却也可采取先间冷,后直冷的“间直冷工艺”对焦炉煤气进行冷却。间直冷工艺的优点在于煤气在通过直冷塔冷却的同时,可对煤气中夹带的煤粉进行洗涤、净化,使去后续装置的煤气更加洁净;缺点是工艺流程较长,运行费用高,脱萘效果差,一般需单独设置后续脱萘装置。 焦炉煤气的排送 焦炉煤气的排送由煤气鼓风机完成。从焦炉来的荒煤气经初冷工艺冷凝冷却后,通常经电捕焦油器(当电捕设在负压侧)进入煤气鼓风机,由煤气鼓风机加压后,送至后续装置。 目前,国内焦化厂煤气鼓风机较多采用电动离心式煤气鼓风机,其流量调节通常采用液力偶合器调速、电机变频调速或鼓风机前导向技术完成上述三种煤气鼓风机流量调节技术均可根据煤气输送负荷的变化,对煤气流量进行自动调节、降低鼓风机的电能消耗、降低运行费用;其中,变频技术由于技术成熟,节能效果显著,在工业生产中应用广泛,因此值得广泛采用。 除电动煤气鼓风机外,蒸汽透平驱动的煤气鼓风机在国内外煤气排送工艺中也常采用。由于同电动鼓风机相比,汽动鼓风机具有能源利用率更高,更加节能

焦炉煤气转化利用现状 摘要:焦炉煤气是大吨位能源资源和化工原料,充分利用对环境保护和经济发展有着重大作用。分析了我国焦化工业及焦炉煤气的利用现状,介绍了焦炉煤气作为燃料、合成气和苯加氢装置的氢源等面的使用现状: 指出了焦炉煤气在燃气发电、合成甲醇和生产海绵铁用还原性气体等领域的应用前景。 关键词:焦炉煤气转化利用现状 1 焦化工业和焦炉煤气利用现状 1.1 焦化工业概况 焦化是中国煤炭化工转化的最主要方式。在煤的非燃料利用中,炼焦用煤占70%以上,数量最大。中国从1991年焦炭产量达到7350万t跃居世界产焦第一位以来,焦化工业一直快速发展。2004年,中国焦炭产量2.09亿t,耗煤5.3亿t。中国焦炭产量占全球焦炭生产总量的49.7%。中国是世界上第一焦炭生产大国。 中国焦炭出口遍及世界主要地区,对世界焦炭市场影响较广。2003年从中国进口焦炭量在50万t以上的国家有:日本291万t、巴西214万t,印度118万t、意大利117万t、美国91万t、比利时76万t、荷兰72万t、法国64万t、南非61万t。2003年中国焦炭出口贸易量约占全球焦炭出口贸易量的56.44%左右。2004年中国出口焦炭1501万t,比2003年增长2.0%。几年来中国保持全球第一位焦炭贸易大国。

中国焦炭消费量稳定在 1.5~1.9亿t。2003年焦炭消费达 1.63亿t,2004年焦炭消费1.94亿t。中国焦炭消费居全球之首。焦炭是我国国民经济各部门尤其是钢铁工业的主要原材料。1999年钢铁工业消费的焦炭产量约占国民经济各部门焦炭消费总量的74%。2003年钢铁工业消费焦炭13580万t,占全国消费焦炭量的83.3%。中国是全球第一位焦炭消费大国。 2004年底中国焦炭生产企业1304家,焦炉2710座,总生产能力 2.4亿t,在建焦炉245座,总生产能力1.2亿t,焦炭总生产能力在近两年内将达到3.6亿t 。 2004年我国焦炭总消费量为 1.94亿t。根据2005年 1~4月份粗钢增产24.8%估算,2005年粗钢产量将达到3.39 亿t,按焦比0.674估计,2005年需焦炭量约2.28亿t。但是 2005年焦炭生产能力可能达到 3.3亿t,焦炭生产能力比需 求量超28.18%。近几年,焦化行业盲目扩张,产能过剩,焦化 行业面临压力,需认真调整。 1.2 焦炉煤气利用状况 随着焦化工业的迅速发展,焦炉煤气已成为一种大吨位 能源和化工资源。 焦炉煤气产率与入炉煤的挥发分相关,随挥发分增加焦炉煤气产量也增加,每吨干煤产生的净煤气量为300~400Nm3。一般情况下1.30~1.40t干煤生产1t焦炭。吨焦的产气量约为470Nm3。2004年全国焦炭产量达2.0873亿t,焦炉煤气的资源总产量达980亿Nm3。

莱钢科技2011年2月 作者简介:孙业新(1972-),男,2005年毕业于鞍山科技大学化学工业专业,硕士。工程师,首席研究员,主要从事焦化工业技术研究工作。 焦炉荒煤气余热回收技术概述 孙业新(技术中心) 摘 要:详细介绍了几种焦炉上升管荒煤气余热回收技术,通过分析对比认为分离式热管换热技术是最合理的技术,值得推广和应用。关键词:荒煤气 余热回收 热管 0 前言 焦炉炼焦所耗热量约70%被成熟焦炭和高温干馏产生的荒煤气带走,随着国内外干熄焦(CDQ)技术的发展和普及,红热焦炭所含余热已有了成熟的回收途径,但荒煤气热能回收技术目前尚处于探索阶段,除不回收化产品的热回收焦炉外,其它形式的焦炉荒煤气携带的热能大部分至今未得到有效回收利用。 从焦炉炭化室经上升管逸出的650~750e 荒煤气带出的热量占炼焦耗热总量的32%左右。常规工艺下为冷却高温荒煤气必须在连接上升管与集气管的桥管处喷洒大量70~75e 的循环氨水,而且最终还要在初冷器中利用大量循环水冷却。长期以来,针对荒煤气余热利用,国内外研究人员均作了大量工作,形成了多项技术。 1 上升管汽化冷却技术 上升管汽化冷却技术(简称JSQ ),为中国首创技术,于上世纪70年代初首先在首钢、太钢的71孔、65孔单集气管焦炉上使用,后经历了近30年发展、提高、停滞及坚持的过程,并在武钢、马钢、鞍钢、涟钢、北京焦化厂、沈阳煤气二厂、本钢一铁、平顶山焦化厂等多家企业得到应用,但大多数企业因种种原因在运行一段时间后就拆除了,据悉国内运行时间最长的本钢一铁也由于2008年4米3焦炉的拆除而中止了该技术的使用。上升管汽化冷却技术为:在于上升管外壁上焊接一环形夹套,在夹套下部通入软水,在夹套内水 与热荒煤气换热,煤气温度降到450~500e ,水则吸热变成汽水混合物,在夹套上部排出并通过管道送至汽包,汽包内经过汽水分离后,低压饱和蒸汽(一般为014~017M Pa )外供,而饱和水通过管道自流送入上升管夹套下部循环使用,并按实际情况向汽包内补充水和排污。 汽化上升管先后经历了四种形式,如图1所 示。 图1 各种汽化上升管结构示意 技术优点:投资少,运行费用低。技术缺点: 1)回收的热量仅为荒煤气部分余热,且在上升管根部由于煤气聚冷易造成焦油析出,最终引起结石墨严重。 2)尽管国内对该技术进行了不断完善,可靠性已较高,但仍存在极大的管理风险,易发生如上升管夹套内压过大或漏水等突发情况,均会对焦炉造成很大的危害。 3)若不采用新的工艺技术匹配,回收热量产生的低压饱和蒸汽利用途径受到极大限制。 2 导热油夹套技术 日本新日铁公司于1982年开发了利用导热油(联苯醚)回收焦炉荒煤气余热的技术,并利用回收的热量用于炼焦煤的干燥,形成了第一代炼焦煤调湿技术,在日本大分厂投入使用,上升管夹套结构与我国的汽化上升管相似,区别在于吸收上升管 5

焦炉煤气的综合利用途径 张凤辰 (峰峰集团有限公司羊渠河焦化厂,河北邯郸056201) 摘 要: 本文介绍几种焦炉煤气的利用途径,重点阐述了燃气轮机热电联供技术在羊渠河焦化厂 的应用。关键词: 焦炉煤气;燃气轮机;热电联供 中图分类号:T D844+ .9 文献标识码:B 文章编号:1001-0874(2005)02-0061-03 The U tili za ti o n W ays of Coke 2oven Ga s ZHAN G Feng 2chen (Yangquhe Coking Plant,Fengfeng Gr oup Co .,L td .,Handan 056201,China ) Ab s trac t: The paper intr oduces several utilizati on ways of coke 2oven gas and e mphatically exp iates the app licati on of heat 2power coordinated supp ly technol ogy of gas turbine at Yangquhe Coking Plant .Keywo rd s: coke 2oven gas;gas turbine;heat 2po wer coordinated supp ly 1 前言 随着我国建设工程对钢材的需求量大幅增长,作为钢铁生产主要辅材之一的焦炭需求量也随之增加。据统计,2003年全国生产焦炭1.6亿t,2004年将达到2.3亿t,新增产量0.7亿t,增长率为44%。 在焦炭的生产过程中,会产生大量的焦炉煤气。 每生产1t 焦炭约产生180Nm 3 煤气(已扣除回炉煤气)。2004年焦炭新增产量0.7亿t,全年增产约126亿Nm 3 的煤气。焦炉煤气中含有苯、萘、S O 2、H 2S 、NH 3等多种有毒有害气体。表1为焦炉煤气 净化前有毒有害成分含量表。由于焦炉煤气中含有 大量的有害气体,按环保要求必须对其进行净化处理。 表1 焦炉煤气净化前有毒有害成分含量表 (g /m 3) 焦油气 粗苯 氨 硫化物氰化物吡啶盐基 萘 80~12030~45 8~16 8~32 1.0~2.50.4~0.6 8~12 表2是有关部门规定的工业与民用煤气中有毒有害成分的含量限值。 焦炉煤气必须经过脱萘、脱氨、脱苯、脱硫等全过程净化处理,使其有毒有害成分大幅度降低,达到工业与民用标准。 表2 煤气中有毒有害气体成分含量限值 (g /m 3) 用途焦油 苯类氨硫化氢有机硫 氰化物萘 工业民用0.050.05 2~42~4 0.03~0.10.03~0.1 0.2 0.02 0.5 0.05~0.2 0.05~0.50.01 0.2~0.7 0.05~0.2 一般情况下,焦炉煤气用户用气量越大,则经过全过程净化处理的煤气量就越多;用气量越小,则经过全过程净化处理的煤气量就越少。如果为了节省净化处理费用,不对焦炉煤气进行全过程净化处理,而只进行部分净化处理,则没有被利用的焦炉煤气排入空中(排空)或点燃将造成环境的严重污染。 焦炉煤气的可燃成分多,高达90%,主要成分是H 2和CH 4,其热值较高,一般可达16MJ /Nm 3 以上,是很好的燃料。表3是焦炉煤气经回收化学产品、净化处理后的主要成分。 如何解决由于焦炭产量增加而产生的大量焦炉煤气的出路,是一个必须处理的问题。处理得好,既保护了环境,又节约了能源,具有良好的经济效益和社会效益,否则就会污染环境。 表3 焦炉煤气净化后的主要组成成分 (V%) H 2CH 4C n H m CO CO 2 O 2 N 2 54~59 23~29 2~3 5.5~7 1.5~2.50.3~0.73~5 羊渠河焦化厂是羊渠河矿的下属单位,于1998年建成投产。2000年达到设计生产能力,年产焦炭 ? 16?2005年第2期 煤 矿 机 电

焦炉煤气脱硫脱氰净化工艺综述 1.1引言 随着化学工业及城市煤气事业的迅速发展,炼焦制气厂也迅速发展起来,这样的处理煤气中硫化氢、氰化氢的问题就提到议事日程一来了。国际上对含有硫化氢、氰化氢的煤气的燃烧与使用有着严格的要求,且已有一系列的脱硫脱氰工艺投入生产。我国虽然在脱硫脱氰的工艺技术上也有很大的发展,但仍落后于需要,为了满足冶金工业对焦炉煤气中硫化氢、氰化氢的要求,减少焦炉煤气燃烧后对大气的污染,防止含硫化氢、氰化氢的废水污染水质,降低煤气中的硫化氢、氰化氢对仪表、设备等的腐蚀,综合利用硫化氢、氰化氢,使它变害为宝,必须大力发展脱硫脱氰的工艺。 在炼焦过程产生的焦炉煤气中含有硫化氢(HS)、氰化氢(HCN)有害气体。HS22 33含量一般为5-7g/m,HCN含量为1-2g/m。若不事先脱除,不但严重腐蚀气系统的设备和管道,所产生的废气和废水污染环境,危害人的身体健康。车间内允33许的HS浓度应小于10mg/m,HCN浓度应低于0.3mg/m,当HS浓度达到22 3700-1000mg/m时,人立即昏迷,当人吸入50mgHCN,可瞬间死亡。 3我国规定车间内二氧化硫(SO)的最高允许浓度为15 mg/m,二氧化氮(NO)22 3为5 mg/m,含有HS和HCN的煤气作燃料燃烧时,生成SO和NO,按65孔222焦炉每座焦炉所产生的煤气量计算,每天向大气排放5吨SO,严重污染大气。 2 随着环保规定的日趋严格,焦炉煤气脱硫脱氰技术有了很大发展,到目前为止,脱硫脱氰方法及其废液(气)处理已有数十种,本文主要介绍PDS法、HPF法、FRC法、DDS法、改良ADA法及TH法焦炉煤气脱硫脱氰的方法以及他们之间的比较。 1.2煤气净化技术发展概况

焦炉煤气净化文章 1. 焦炉煤气净化技术现状及探讨 1.1. 焦炉煤气净化的作用 焦炭是冶金工业炼铁的主要原料。全国共有焦化企业200余家,其中约10%生产能力超过100万t/a ,总生产能力超过亿t/a ,中国焦炭产量居世界第一位,焦化产品百余种。炼焦用煤在复杂的地质状况下含有上百种成分,在焦炉中成焦时,其中多种成分随煤气一起进入随后的工序。在炼焦过程中原料煤中约30%~35%的硫转化成H S 等含量一般为5g ~8g/m ,HCN 的含量为1g/m ~2.5g/m 。而H S 和HCN 具有很强的腐蚀性、毒性,在空气中含有.1%的S 就能使人毒,会严重污染环境,所以煤气作为燃料使用之前必须进行净化。1792年苏格兰人发明用铁罐干馏烟煤以来,煤气制造技术发展较快。法国、德国、英国、荷兰先后建立起能够回收化学产品的焦炉,并以奥托——霍夫曼型焦炉最为著名,从此炼焦工业不仅生产焦炭,同时也生产净煤气。 硫化物,与N H 和HCN 等一起形成煤气中的杂质,煤气中的H S 的/m 0H 致命,当焦炉煤气最终用作燃料时,硫化氢及燃烧产物二氧化硫均有

1.2.煤气净化的内容及技术现状 煤气净化主要是脱除煤气中有害成分,具体包括冷却和输送出炉 H H 煤气、脱除煤气中S,HCN等酸性气体和N 类碱性气体、脱除及回收煤气中焦油类、苯类等物质以及萘等。因此一般的净化工艺包括鼓冷、洗涤、解析、后处理等主要工序内容。 1.2.1煤气的初冷 煤气的初冷是指出炉煤气通过集气管喷洒氨水和设置初冷器将 出炉煤气由650~800℃降至25℃左右的处理过程。初冷器冷却方法通常有间接式、直接式、间直结合式3种。冷却设备有直冷式喷淋塔、立管式初冷器和横管式初冷器。间接式煤气冷却过程冷却水不与煤气接触,通过换热器完成两相传热。由于冷却介质——水没有受到煤气中有害介质的污染,循环使用次数多。间冷式适用于大多数缺水地区的焦化厂。由于煤气初冷时有大量萘的结晶析出,所以采用立管式初冷器的工艺要求初冷器后集合温度不低于25℃,以防冷凝液管堵塞。而在采用横管多级喷洒洗萘初冷器的工艺中,由于喷洒液对萘的吸收而大大降低了萘结晶堵塞管道。直冷煤气设备通常采用塔,由煤气与冷介质的逆相直接接触,完成热量和物质传递,因此煤气直接冷却,不但冷却了煤气,而且具有净化的效果。据测定,在直冷过程中可有效除去煤气中90%以上的焦油、80%左右的氨、60%的萘、80%的H S 等。鉴于间、直冷各自优点,多数厂家采用间——直冷结合方式, 即煤气先在间接初冷器中冷却至45℃后,再进入直接冷却器进一步冷