1.DCS 自动控制系统

1.1 系统构成

污水处理厂DCS自动控制系统应是一个综合了计算机技术、控制技术、通信技术、图形

显示等技术,以微处理器为核心的分布式集散系统。系统包含了计算机、控制器、打印机,ups、通讯和图形显示等多项先进技术,功能包括过程参数的检测和调节、过程设备的监视和控制。整个系统通过有线数据通信实现各设备间的信息交换以及数据库和系统资源的共享。

1.过程参数的检测和调节中站区生活污水集水池、工业聚集区废水集水池上设有超声波液位计,用于液位显

示、

报警和联锁启/ 停泵;液碱储罐上设超声波液位计,用于液位显示和报警。

初沉池、二沉池上设污泥界面监测仪,用于泥/水界面显示,报警和联锁开/关阀门;污泥浓缩池设污泥界面监测仪,用于泥/ 水界面显示和报警。

规范化排污口上设超声波明渠流量计,用于出水流量显示和记录,

缺氧池上设PH测量系统,用于PH显示、记录和报警;

好氧池上设DO和温度测量系统,用于DO和温度显示、记录;通过鼓风机的变频器;对

好氧池的DO 进行自动调节。

规范化排污口上设COD测量系统,用于COD显示、记录和报警;规范化排污口上设氨氮测量系统,用于氨氮显示、记录和报警;规范化排污口上设总磷测量系统,用于总磷显示、记录和报警;其中规范化排污口上流量、

COD氨氮、总磷,可用于当地环保部门对企业污水处理后

达标排放情况的数据采集和监控。

2.过程设备的监视和控制:

1)包括操作室和DCS控制站,操作员站可以通过有线数据通信能把各种指令传达到DCS 控制站。操作室是整个系统中人机信息交换的中心,内设工业控制计算机、网络服务器、存

储器、键盘、打印机、模拟显示屏等设备。其主要负责把过程量的信息集中化,把各个现场配置的控制站的数据进行收集,并通过简单的操作进行过程的显示、各种图形的显示、趋势曲线的显示,并进行系统组态和控制系统生成等工作。

2)生活污水提升泵、工业污水提升泵、液碱投加泵、终沉池污泥泵为就地操作和液位联锁,可以通过以下三种方式操作:

就地手动启动/ 停止控制室遥控启动/ 停止控制室液位联锁启动/ 停止

电动格栅、螺旋压榨输送机为就地操作和时间程序联锁,可以通过以下三种方式操作:就地手动启动/ 停止控制室遥控启动/ 停止控制室时间程序联锁启动/ 停止鼓风机采用变频控制,可以通过以下三种方式操作:就地手动启动/ 停止

控制室遥控启动/ 停止

控制室自动调速

鼓风机、电动闸门启闭机、PAC加药系统、PAM加药系统、消毒药剂加药系统、带式污泥浓缩压滤机,污泥脱水间空压机、污泥脱水间进泥泵、污泥脱水间冲洗泵、无轴螺旋输送机为就地操作;

就地手动启动/ 停止,控制室仅显示其设备的运行和故障状态。其余的动力设备,可以通过以下二种方式操作:就地手动启动/ 停止

控制室遥控启动/ 停止

3.整个DCS自动控制系统构成后应能满足以下五个方面的要求:控制分散、信息集中。

具有高度的灵活性和可扩展性。安全可靠的数据通信能力。

友好而丰富的人机联系。具有极高的可靠性。

整个系统的配置构成详见施工图纸。

1.2.系统功能

整个计算机自动控制系统的主要功能包括:控制功能、显示功能、操作功能、数据通信

功能、综合信息管理功能。

1.3.控制原则

污水处理厂各种设备控制操作分为三种方式。

1、第一种方式是手动控制。手动控制时可分别在有关高、低压开关柜及就地控制盘、按钮箱上手动操作控制设备的启动/ 停止。

2、第二种方式是控制室遥控启动/ 停止。

3、第三种方式是现场DCS主控模块根据事先编制的控制程序及工艺参数,实行液位自

动联锁控制,无需人为干预。

1.4、过程参数检测和调节的作用

现场DCS控制站直接与各种传感器、变送器和执行器相连,系统中的控制和全部数据采集、处理、信息传递等任务均由现场检测仪器完成。另外仪器设备还带有数字显示功能,现场管理人员可以直接读取各测量参数,了解现场情况。

1.5、操作站基本功能

实时监控系统内每一个模拟量和数字量显示并确认报警

打印报表自动和手动控制方式的选择调整过程值设定和偏置等

程序开发

系统诊断

数据库管理与维护

画面的编辑及修改

显示功能:具有多窗口的PID 图,报警画面,趋势图,指导画面,控制画面,参数修改画面,动态画面等各种监视画面。调用任一画面的键击次数不打于3 次,任何画面均能在2 秒的时间内完全显现出来。任何操作指令均可在1 秒或更短时间内被完全执行。

安全功能:分别设定操作员和系统员的进入口令,在运行环境下,屏蔽NT所有热键,

从而锁定系统自由进出。上位机启动后,监控系统可以自动恢复运行状态。

历史数据管理:对所有历史数据设定存取间隔。打印报表:按用户定义的报表格式进行定时、报警和随机打印。

事件记录:事件和内部时钟可按事件顺序区分和管理,并及时显示和打印。

控制操作功能:

可按组态通过鼠标指定画面上的对象进行开/关或增/减操作。控制系统采用程控和远控相结合的方式。

对于程序控制系统自动、半自动两种操作方式。

在手动方式下操作员启停电动机、开关阀门及其他设备时,换面提供操作指导。现场设备故障,影响程控前进时,在满足相关约束下,运行人员干预可进行跳步操作。设备处于就地操作方式时,上位机操作无效。

通讯功能:操作站与现场DCS控制站实时进行数据通讯和信息交换。

1.6DCS 系统描述

结合招标文件要求,我们把国内几家DCS系统进行比较,我公司选择南京科远的

NT6000DCSS 制系统。

1)系统概述

NT6000分散控制系统采用高起点的设计标准,通过引进、消化、吸收国际先进技术,

并与国内自动化需求相结合的产物。

NT6000系统“易于以外,坚固于芯”,“速度无限,控

制有方”,“数字互连,信息呈现”,“成就专用,演绎经典”的品牌诉求集中体现了科远对

DCS 产品本质的认识和不懈的追求,更可靠、更易用、更先进,严苛静进的要求将成就志向 高达的领先产品。目前,

该系统已取得”通用工业控制器”、“基于人工智能的火电厂自动控 制系统”等多项专利成果。

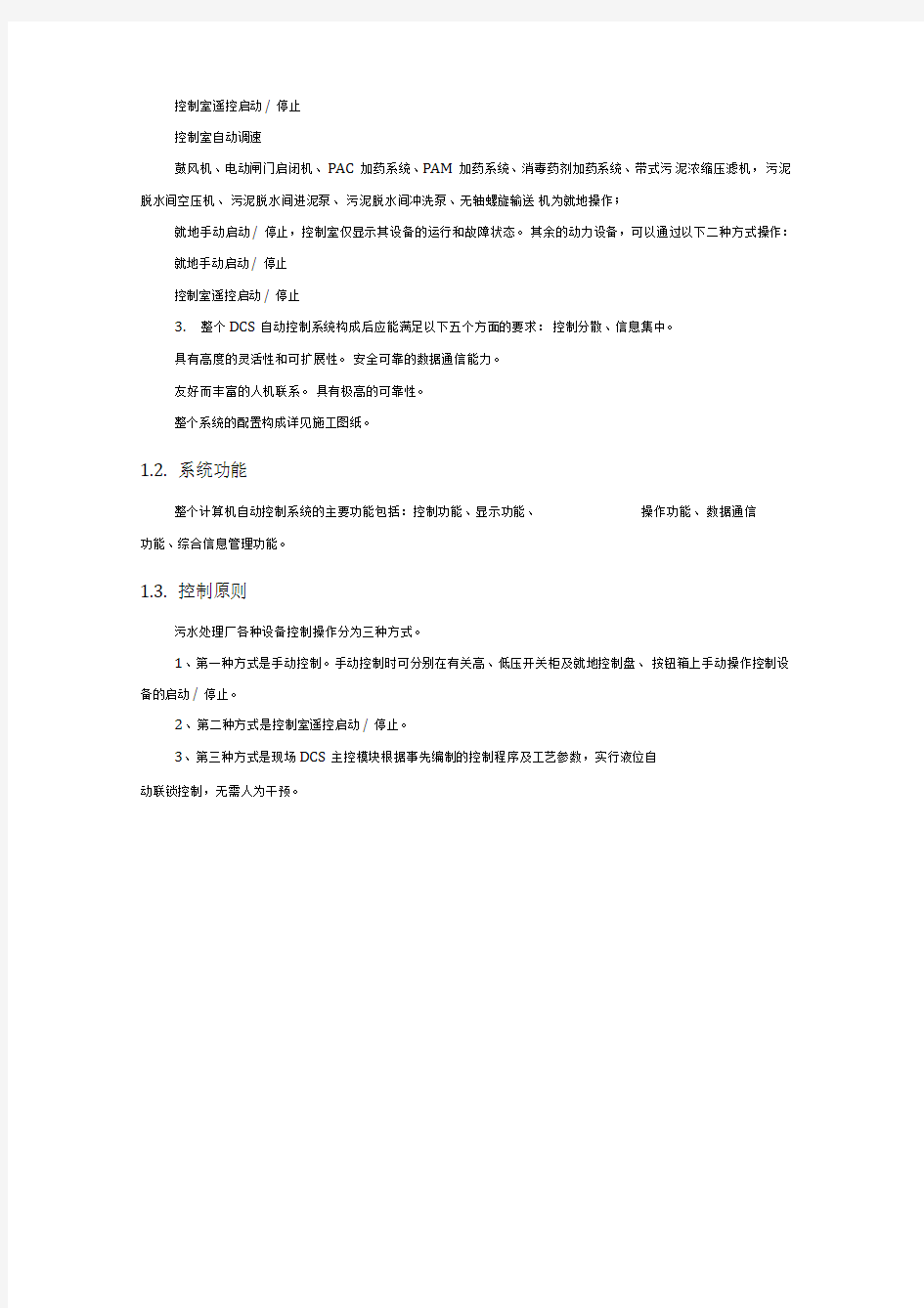

2)系统结构

NT6000分散控制系统吸取了国内外众多同类系统的优点,系统以高速网络和功能强大

的DPU 为基础,软、硬件都采用了国际标准或主流工业产品,构成开放的工业控制系统。

NT6000分散控制系统由人机接口( MM )、监控软件(KVIEW )、控制网络(eNET )、分散 处理单元

(DPU 、I/O 网络(eBUS 和10模件等部分组成。

系统结构图

3)人机界面

NT6000系统的操作员站和工程师站操作系统软件采用

Windows XP 通用平台,通过KVIEW

监控软件实现现场过程的工艺流程、诊断、趋势、报警和运行状态的显示。 KVIEW 软件非常

容易使用,只需单击鼠标,用户即可构建强大的监控画面, 用户还可通过KVIEW 方便访问实 时数据、

历史数据、事件记录和报警管理等程序。

丨程帅帖

宜观、搦用旳扁崔工县

开敢的通仇反系统弟应

完全真鮭智能化 郦

锻备筲理

兀亲IAJ 总転

eBUS

SJ HARF -

现场息谨连桂I 佞

Piuhiius Mm

工程师站可实现所有操作员站的功能,另外安装控制策略组态软件统控制过程的逻辑

ControlX ,实现系

策略组态,ControlX 符合IEC 61131-3 图形化组态标准,用户工程师可很方便实现控

制策略的修改。

4)控制网络

控制网络(eNET用于连接分散处理单元、工程师站、操作员站等,完成各站的通讯和数据交互,是符合

IEEE802.3协议的工业控制网络,可实现1:1冗余,通讯速率高达100Mbps,基于双绞线的最大长度为100米,基于光纤的最大长度可达数十公里,拓扑结构上可采用冗余星型、环型或树状结构,最多可支持255个节点,具有全双工、冗余容错、自动故障诊断等特点。

2.产品技术参数

2.1. KM940分散处理单元处理器

KM940分散处理单元被设计为可适用在不同硬件平台上。这种灵活性使得控制器可在更

新和更好的平台和操作系统中移植,以满足未来的需求。

KM940控制器的处理器为高速32位RISC双核PowerPC其硬件相对与复杂指令集的X86 体系CPU具有更低的功耗、更高的可靠性。

KM940控制器使用多任务实时操作系统VxWorks处理数据,其可靠性、实时性能大大优于WinCE RtLinux等操作系统。VxWorks用来执行和协调多应用区域的控制、与网络通讯以及对控制器内部统一管理。

冗余的KM940控制器安装在同一个底座上,可工作于冗余运行方式或非冗余运行方式。在冗余运行方式下,其中一个处理器作为主处理器方式,并在发生故障时,一个周期内被后备处理器替代工作,实现无扰切换。

处理器启动方式可以通过底板上功能开关进行选择。

在处理器内部有一个可拆卸的Flash Memory模块,其容量为64Mb控制策略和系统软件装于其中,简单的更换此模件即可实现将控制策略和操作软件快速传递至备用的设备。

KM940控制器的硬件平台和操作系统以工业标准为基础,提供以下优点:

. 降低硬件和软件的淘汰风险

. 降低硬件和软件更新的成本

. 提高跟踪技术发展的能力

控制器硬件技术参数:

处理器: PowerPC

内存: 64Mb Flash 和64Mb RAM 控制内存: 32Mb

控制页: 500

总线结构: PCI 总线

网络端口: 4 个10/100Mbps 以太网端口电源:24VDC <10W

发生点(有点名):最多到20,000,具体容量与处理器和内存有关

过程控制任务:最多16 个具有不同回路执行时间的任务过程控制任务执行时间:5ms 到30s

外形尺寸:143mm (宽)x 178mm(高)x 129mm(深)

底座尺寸:430mm (长)x 244mm(宽)x 45mm(高)

控制器I/O 能力:

I/O:支持6组,每组最多2个独立分支,每分支8个模块,因此每对控制器最多96 个模块

最大硬接线I/O 量:开关量1536点,模拟量768点。

通讯功能:

KM940控制器具有灵活的通讯方式,能够通过简单RJ45接口,现场总线Profibus DP

和Modbus RTU通讯,通讯网络易于升级与扩展。

KM940控制系统通过100Mbps eNET控制网与其它网络节点进行通讯,eNET控制网支持

网络节点间通过星型拓朴进行连接,所有的eNET控制网节点呈现为一个全局化的分散数据

库的一部分,任一

节点中的数据库可由网络中的任一节点进行双向实时访问,以支持控制策略互连的完整性、灵活性。KM940控制系统支持现场总线Profibus DP Modbus RTU和Hart,实现与第三方设备(如变送器、执行机构、PLC智能化现场仪表等)进行通讯,以构成开放式网络体

系。

2.2 八通道模拟量输入模件

KM221S莫件为AI模拟量输入模件,用于采集工业现场的模拟量输入信号,模件为电流

输入,KM221S为电流/电压可选择的模件,卡件完成模拟量数据采集、量程变换、滤波等功

特点和技术指标

. 8 通道模拟量输入模件

.电流/电压模件通过软件选择输入信号类型,可选择类型为“4?20mA”、“ 0?10mA、

“0?20mA”、“0?5V”、“1 ?5V”、“0?10V'。

.模件自带外供24V电源功能,用于向变送器供电,通过端子接线选择是否使用外供电源,外供电源具有过流自保护的功能,当现场由于接线短路时,自动端开外供电以保护卡件。

. 模件自带量程变换,模件具有通道级的自诊断功能。

. 模件通道间隔离电压>500V。

. A/D 转换分辨率为16 位,精度>±0.1%。

.抗干扰能力:CMRR>120d, NMR艮60dB。

. 电磁兼容性--CE-EMC 认证

. 功耗<6瓦

. 环境指标:

运行环境温度:-20 C?65 C

存储温度:-40 C?+85 C

相对湿度:5?95%RH(不结露)

2.3.16 通道数字量输入模件

KM224S莫件用于采集工业现场的开关量信号,卡件自身提供隔离48V触点查询电压,

现场信号在卡件内经过严格隔离,确保现场干扰信号串入系统,卡件带输入信号滤波功能,可剔除无效的瞬时跳变干扰信号。

特点和技术指标:

.16通道接点输入模件,可升级为带SOE功能。

.输入信号可为干接点、集电极开路信号(OC门)。

.模件自身提供隔离48V触点查询电压并在线监视。

. 卡件具有通道级的自诊断功能。

. 模件通道间隔离电压>500V

.SOE分辨率w 1ms。

. 电磁兼容性--CE-EMC 认证

. 功耗<7 瓦

. 环境指标:

运行环境温度:-20 C?+65C

存储温度:-40 C?+85 C

相对湿度:5?95%RH(不结露)