弯曲工艺设计

一.最小相对弯曲半径 r min / t

弯曲时弯曲半径愈小,板料外表面的变形程度愈大,若弯曲半径过小,则板料的外表面将超过材料的变形极限而出现裂纹或拉裂。在保证弯曲变形区材料外表面不发生破坏的条件下,弯曲件内表面所能形成的最小圆角半径称为最小弯曲半径。

最小弯曲半径与弯曲材料厚度的比值 r min/t 称作最小相对弯曲半径。 r min/t 又被称为最小弯曲系数,是衡量弯曲变形程度的主要标志。

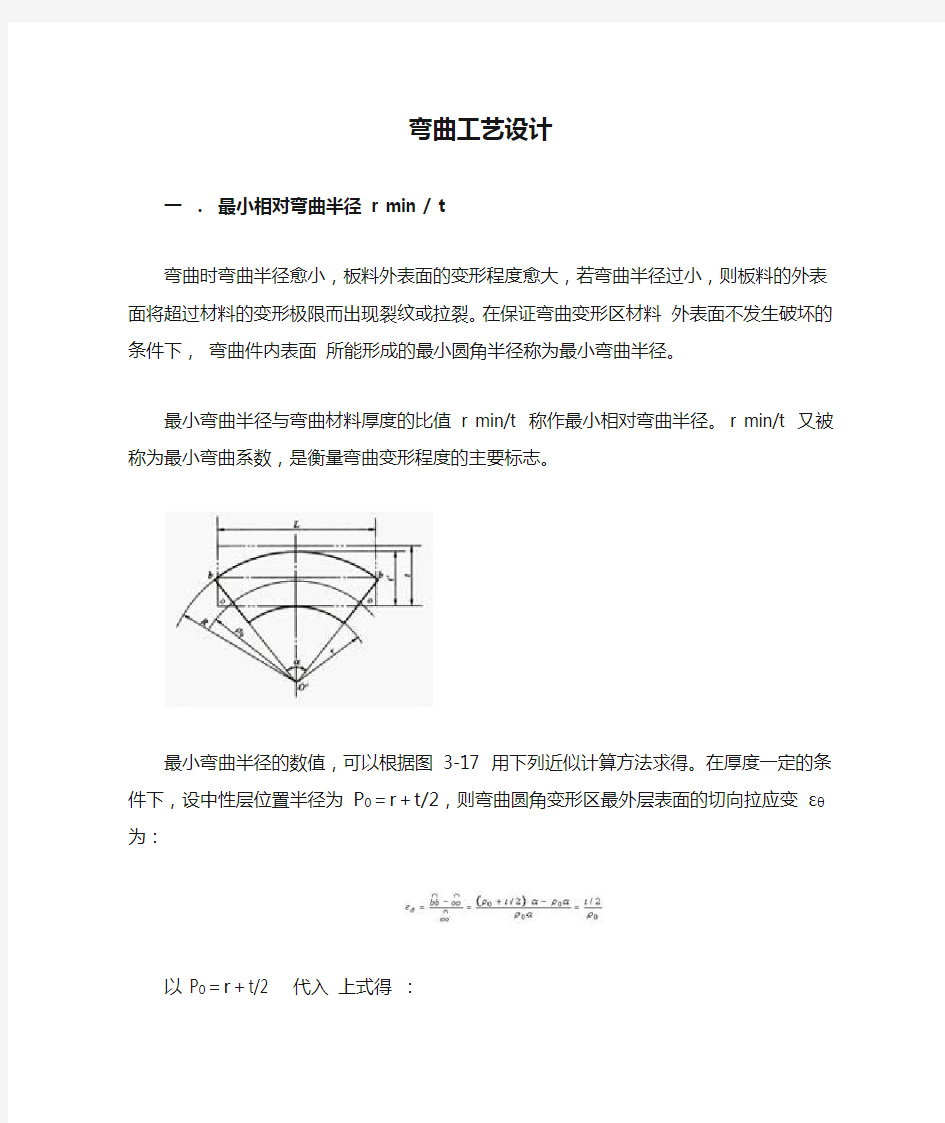

最小弯曲半径的数值,可以根据图 3-17 用下列近似计算方法求得。在厚度一定的条件下,设中性层位置半径为 P0=r+t/2,则弯曲圆角变形区最外层表面的切向拉应变εθ为:

以P0=r+t/2 代入上式得:

( 3 - 5 )

即:

( 3 - 6 )

当εθ达到材料拉应变的最大极限值εθmax时 , 则相对弯曲半径为最小值 r min / t ,即:

( 3 - 7 ) 材料的εθmax值愈大,则相对弯曲半径极限值 r min / t 愈小,说明板料弯曲的性能愈好。最小相对弯曲半径 r min / t 也可以用材料的断面收缩率ψ计算,其与切向应变εθ之间的换算关系为:

( 3 - 8 )

将式 ( 3 - 5 ) 代入,可得出:

( 3 - 9 )

当弯曲时材料的断面收缩率ψ达到最大极限值ψmax时,同样相对弯曲半径为最小值,于是:

( 3 - 10 )

上述公式中的最大切向应变ε

θmax和断面收缩率ψmax值,可以通过材料单向拉伸试验测得。但是上述理论公式计算的结果与实际的值有一定误差,因为生产实践中使用的最小相对弯曲半径除了与材料的力学性能、材料厚度等有关外,还受到其它因素的影响。

二. 影响最小相对弯曲半径 r min / t 的因素

〔一〕材料的力学性能

材料的塑性愈好,许可的相对弯曲半径愈小。对于塑性差的材料,其最小相对弯曲半径应大一些。在生产中可以采用热处理的方法来提高某些塑性较差材料以及冷作硬化材料的塑性变形能力,以减小最小相对弯曲半径。

〔二〕弯曲中心角α

弯曲中心角α是弯曲件圆角变形区圆弧所对应的圆心角。理论上弯曲变形区局限于圆角区域,直边部分不参与变形,似乎变形程度只与相对弯曲半径 r / t 有关,而与弯曲中心角无关。但实际上由于材料的相互牵制作用,接近圆角的直边也参与了变形,扩大了弯曲变形区的范围,分散了集中在圆角部分的弯曲应变,使圆角外表面受拉状态有所缓解,从而有利于降低最小弯曲半径的数值。

弯曲中心角越小,变形分散效应越显著,所以最小相对弯曲半径的数值也越小。反之,弯曲中心角越大,对最小相对弯曲半径的影响将越弱,当弯曲中心角大于9 0°后,对相对弯曲半径已无影响。

〔三〕板料的纤维方向

弯曲所用的冷轧钢板,经多次轧制具有方向性。顺着纤维方向的塑性指标优于与纤维相垂直的方向。当弯曲件的折弯线与纤维方向垂直时,材料具有较大的拉伸强,不易拉裂,最小相对弯曲半径 r min/t的数值最小。而平行时则最小相对弯曲半径数值最大(见图

2a,b )。

图2 板料纤维方向对弯曲半径的影响

因此对于相对弯曲半径较小或者塑性较差的弯曲件,折弯线应尽可能垂直于轧制方向。当弯曲件为双侧弯曲、而且相对弯曲半径又比较小时,排样时应设法使折弯线与板料轧制方向成一定角度的位置(见图2c )。

〔四〕板料的冲裁断面质量和表面质量

弯曲用的板料毛坯,一般由冲裁或剪裁获得,材料剪切断面上的毛刺、裂口和冷作硬化以及板料表面的划伤、裂纹等缺陷的存在,将会造成弯曲时应力集中,材料易破裂的现象。因此表面质量和断面质量差的板料弯曲,其最小相对弯曲半径 r min / t 的数值较大。

生产实际中需要用到较小的 r min / t 值时,可以采用弯曲前去除毛刺或将材料有小毛刺的一面朝向弯曲凸模、切除剪切断面上的硬化层或者退火处理等方法,以避免工件的破裂。

〔五〕板料的宽度

弯曲件的相对宽度b/t越大,材料沿宽向流动的阻碍越大;相对宽度b/t越小,则材料沿宽向流动越容易,可以改善圆角变形区外侧的应力应变状态。因此,相对宽度b/t较小的窄板,其相对弯曲半径的数值可以较小(见图3)。

图3剪切断面质量和相对宽度图4 材料厚度对最小相对

对最小相对弯曲半径的影

响弯曲半径的影响

〔六〕板料的厚度

弯曲变形区切向应变在板料厚度方向上按线性规律变化,内、外表面最大,在中性层上为零。当板料的厚度较小时,按此规律变化的切向应变梯度很大,与最大应变的外表面相邻近的纤维层可以起到阻止外表面材料局部不均匀延伸的作用,所以薄板弯曲允许具有更小的 r min / t 值(见图4 )。

弯曲件的结构工艺性

一.最小弯曲半径

弯曲件的最大弯曲圆角半径可以不加限制,只要措施得当控制其回弹量,最终可以弯出所需的工件。但最小弯曲圆角半径是有限制的,小于此极限工件弯曲变形区外侧将出现破裂。当弯曲件有特殊要求必须小于最小弯曲圆角半径时 , 可以采取以下工艺措施加以解决:

〔一〕采用加热弯曲或者两次弯曲,第一次采用较大的弯曲件半径,经中间退火后第二次再弯至要求的半径尺寸。

〔二〕对于板料厚度 1 毫米以下的薄料工件,要求弯曲内侧清角时,可以采取改变结构,压出圆角凸肩的方法如图12 所示。

图10 压圆角凸肩

〔三〕对于板料较厚的弯曲件,可以采用预先沿弯曲变形区开槽,然后再弯曲的方法,如图11 所示。因为材料越薄,弯曲圆角半径可以越小。

a)V 型件开槽 b)U 型件开槽

图11 开槽后弯曲

二.弯曲件直边高度

在进行直角弯曲时,若弯曲的直边高度过短,弯曲过程中不能产生足够的弯矩,将无法保证弯曲件的直边平直。所以必须使弯曲件的直边高度 H > 2 t ( 见图12) 。若 H < 2 t ,则需先开槽再弯曲(如图12 所示)或者先增加直边高度,弯曲后再切除多余的部分。

图12 弯曲件的直边高度

如果弯曲件侧面带有斜边,让斜边进入弯曲变形区(如图13a 所示)是不合理的,否则斜边弯曲部分将会变形。可以采取增添侧面直边的方法(见图13 )或者改变弯曲件的结构(见图13c )。

图13 侧面为斜边的弯曲件

三.弯曲件的孔边距离

对于带孔的弯曲件,若预先冲好的孔位于弯曲变形区附近,由于弯曲过程中材料的塑性流动,会使原有的孔变形。所以,孔的位置应处于弯曲变形区外(见图14 )。孔边至弯曲半径 r 中心的距离 L 与材料厚度有关,一般应满足以下条件:当 t < 2mm 时,L ≥ t ;当t ≥ 2mm 时,L ≥ 2 t .

图14 弯曲件的孔边距离

若弯曲件不能满足上述要求,则可以先弯曲后再冲孔。如果工件的结构允许,可以采取冲凸缘缺口(图15a )或者月牙形槽(图15b )的措施。

图15 防止孔变形的措施

此外,还可以采用在弯曲变形区预先冲出工艺孔的方法(见图15c ),由工艺孔来吸收弯曲变形应力,以转移变形范围,即使工艺孔变形仍能保持所需要的孔不产生变形。

四.增加工艺缺口、槽和工艺孔

为了提高弯曲件的尺寸精度,对于弯曲时圆角变形区侧面产生畸变的弯曲件,可以预先在折弯线的两端切出工艺缺口或槽 , 以避免畸变对弯曲件宽度尺寸的影响,见图16

图16 弯曲畸变消除方法

当工件局部边缘部分需弯曲时,为防止弯曲部分受力不均而产生变形和裂纹,应预先切槽或冲工艺孔,见图17 及图13c 。其中:工艺槽深度L ≥ t + r + K/2 ,工艺槽宽度K ≥ t ,工艺孔直径 d ≥ t 。

图17 预冲工艺槽、孔的弯曲件

五.弯曲件的几何形状

如果弯曲件的形状不对称或者左右弯曲半径不一致,弯曲时板料将会因摩擦阻力不均匀而产生滑动偏移。图18a 所示为毛坯形状不对称引起的偏移; b 为工件结构不对称引起的偏移; c 为凹模两边角度不对称引起的偏移。

图18 弯曲时的偏移

为了防止这种现象的发生,应在模具上设置压料装置(图19)或利用弯曲件上的工艺孔采用定位销定位(图20 )。对于弯曲形状复杂或需多次弯曲的工件,也应预先在弯曲件上设计出定位工艺孔。

图19 压料装置

图20 定位销定位

带有缺口的弯曲件,若先冲缺口再弯曲,会出现叉口现象,甚至无法成形。因此,应先留下缺口部分作为连接带,弯曲以后再切除,见图21 。

带有切口弯曲的工件,弯曲部分一般应做成梯形以便于出模。也可以先冲出周边槽孔,然后弯曲成形,如图22 所示。

图21 带有缺口的弯曲件

图22 切口弯曲件的形状

Procedure Document/程序文件Control Procedure for Process design and Development 工艺设计和开发控制程序Document NO/ 编号:TY-QP7.3-01-15 Revision /版本: Checked by/校对: Verified by/审核: Approved by/批准: Controlled Condition/受控状态:Distribution No./分发号:

质量管理体系更改记录表 Record Chart of Changes in Quality Management System of Quality Manual TY-QR-TQD-031A

Control Procedure for Process design and Development/工艺设计和开发控制程序 1 Purpose/目的 This procedure is used to normalize the management of new product process design and development of the company so as to ensure that all the tasks on new product process design and development of the company are implemented effectively. 本程序为了规公司新产品工艺设计和开发的管理,确保公司新产品工艺设计和开发的各项工作得到有效实施。 2 Scope/围 This procedure is applicable to control of new product process design and development of the company. The content: The company doesn’t cover the product design, just focusing on process design based on customer drawings. 本程序适用于公司新产品工艺设计和开发的控制。但包括产品进行设计和开发。 3 Terms/术语 3.1 Process design output: the result of process design. Through the process design and development, the bases of process design are transformed into a series of process technical data of the process design output./工艺设计输出:指工艺或过程设计的结果。通过对工艺设计和开发,将工艺设计的依据转化为工艺设计输出的一系列工艺技术资料。 3.2 Process review: the process design is reviewed formally, roundly and systemically and the review result is documented./工艺评审:对工艺设计进行的正式、全面和系统的审查,并把审查结果形成文件。 3.3 Overall process program: based on product design requirement, production program and productivity, the guidance document is used to put forward the technology and prepare for concrete tasks and measures./工艺总方案:根据产品设计要求、生产纲领和生产能力,提出工艺技术准备具体任务和措施的指导性文

教案 年月日编号:27

1)弯曲半径弯曲件的弯曲半径不宜小于最小弯曲半径,也不宜过大。因为过大时,受到回弹的影响,弯曲的角度与弯曲半径的精度都不易保证。 2)弯边高度弯曲件的弯边高度不宜过小,其值应为t >,如图44a + h2 r 所示。当h较小时,弯边在模具上支持的长度过小,不容易形成足够的弯矩,很难得到形状准确的工件。若t <时,则须先压槽,或增加弯边高度,弯曲 + r h2 后再切掉(见图44b)。如果所弯直边带有斜角,则在斜边高度小于t +的区段 r2 不可能弯曲到要求的角度,而且此处也容易开裂(见图44c)。因此必须改变零件的形状,加高弯边尺寸(见图44d)。 图44 弯曲件的弯边高度 (2)预冲工艺孔或切槽如图45所示,对阶梯形坯料进行局部弯曲时(见图45a),在弯曲线与外形轮廓相一致的情况下,会使根部撕裂或畸变,这时应改变弯曲线的位置(见图45b)。必要时,在弯曲部分与不弯曲部分之间切槽或在弯曲前冲出工艺孔(见图45c、d、e),工艺槽深度A大于弯曲半径,槽宽B大于材料厚度。 (3)弯曲件孔边距离弯曲有孔的工序件时,如果孔位于弯曲变形区内,则弯曲时孔要变形。为此必须使孔处于变形区之外(见图46)。一般孔边至弯曲半径r中心的距离按料厚确定,即当mm L2 ≥。 ≥时,t ≤时,t t2 L≥;当mm t2 如果孔边至弯曲半径r中心的距离过小,为防止弯曲时孔变形,可采取冲凸缘形缺口或月牙槽的措施(见图47a, b)。或在弯曲变形区内冲工艺孔,以转移变形区(见图47c)。 图45 改变弯曲线的位置及预冲工艺槽孔

图46 弯曲件孔边距离图47 防止弯曲时孔变形的措施 (4)弯曲样的几何形状弯曲件应尽量设计成对称状,弯曲半径左右一致,以防弯曲变形时坯料受力不均而产生偏移。如果不对称,应增设工艺孔定位(见图48b)。有些带缺口的弯曲件,如图48a所示,若将坯料冲出缺口,弯曲变形时会出现叉口,严重时无法成形,这时应在缺口处留连接带,待弯曲成形后再将连接带切除。 (5)弯曲件的尺寸标注尺寸标 注对弯曲件的工艺有很大的影响。 例如,图49是弯曲件孔的位置尺寸的三 种标注法。对于第一种标注法,孔的位图48 增添连接带和定位工艺孔的弯曲件置精度不受坯料展开长度和回弹的 影响,将大大简化工艺和模具设计。 因此在不要求弯曲件有一定装配关系时, 应尽量考虑冲压工艺的方便来标注尺寸。 图49a可以采用先落料冲孔(复合 工序),然后压弯成形,工艺比较简单。 图49b,c所示的尺寸标注方法,冲孔只能图49 尺寸标注对弯曲工艺的影响 在压弯成形后进行,这会造成许多不便。 3. 弯曲件的尺寸偏差弯曲件的精度 受坯料定位、偏移、翘曲和回弹等因素的影响,弯曲的工序数目越多,精度也越低。对弯曲件的精度要求应合理,一般弯曲件长度的尺寸公差等级在IT13级以下,角度公差大于15′。 五、小结 弯曲件的工艺性分析 六、布置作业 分析弯曲件的工艺性时要分析哪些内容?

编号:ES/DNG45006-2009 湛江德利化油器有限公司版次:A 环境和职业健康安全管理体系工作文件共2页第1页 工艺设计环保要求细则 1.目的 规范工艺设计,充分考虑生产中的环保、安全问题,在工艺设备选型、工艺方案评审、工艺工装设计、作业指导书编制中得以体现。 2.范围 适用于工艺科具体工艺设计过程。 3.职责 3.1 工艺科负责本文件的管理及执行 3.2 工艺科负责编制本文件 4.工艺设计中应考虑的环境影响因素 4.1 环境影响因素通常有:废水、废气、废渣、噪声,工艺设计时应尽量避免使用有毒、有害的化工原材料,尽可能采用低噪声的工艺设备及工艺方法,尽可能减少废渣、废液及废气的产生,避免对大气环境造成危害,另外优先考虑采用低能耗工艺,合理利用资源,提高材料回收利用率。 4.2 生产过程中环境影响因素及工艺必须采取的对策: 序 号 环境因素工艺对策相关法规要求 1 电镀废水的排放采用低毒无害的清洁环保 工艺,处理达标排放 1.广东省地方标准--水污染物排放标准 DB44/26-2001 2.水污染物排放限值DB44/26-2001 3.污水排入城市下水道水质标准 CJ3082-1999 4.污水综合排放标准GB8978-1996 2 废油的排放废油回收 3 废切屑液的排放循环使用减少排放量,处理达标排放 4 废脱模剂的排放循环使用减少排放量,处理达标排放 5 废气、粉尘的排放处理后达标排放广东省地方标准--大气污染物排放标准DB44/27-2001 6 固体废弃物的丢弃按有关规定集中处置中华人民共和国固体废物环境污染防治法国家危险废物名录:环发[1998]089 7 噪音的排放避免产生噪音或消除噪音城市区域噪声标准GB12348-2008 8 能源的消耗充分考虑节能中华人民共和国节约能源法 9 原材料的利用最大限度利用材料,降低 废品率;在满足使用性能 的前提下尽量减小设备、工 装体积,减少物料的消耗 —— 10 材料的回收再利用使用无毒无害可回收材 料,设计经久耐用的工位 器具,减少资源消耗,减 少废弃物对环境危害。 ELV欧洲废车法规(2000/53/EC)及 76/769/EEC 等法规 有害物质限制: 2003/7/1 以后禁止使用 镉、汞、铅、6 价铬(一部分免除零件除外) EU 法规(76/769/EEC)(追加调查项目): 禁止销售和使用有害物质的EU 指令,包 括溴系化合物、偶氮化合物、氟化合物等。

某机械有限公司 工艺设计和开发控制程序 1.目的 对产品工艺过程进行总体策划和有效控制,确保工艺过程方法满足产品质量和生产过程中的环境、职业健康安全的要求。 2.适用范围 适用于定型产品整顿、重大改进或改型产品工艺设计和开发过程的控制。 3.职责 3.1技术室对工起产品研究所负责下达指定产品工艺设计计划,并组织提供符合要求的产品图样和设计文件,必要时组织工艺设计评审。 3.2技术室负责产品工艺设计与开发的策划,工艺设计的输出、验证、监视和改进控制与管理。 3.3设备保障室负责关键工序、特殊过程设备的管理。 3.4质检室负责关键工序、特殊过程检验、测量和试验设备的管理及过程质量审核。 3.5综合管理室负责关键工序、特殊过程人员培训及环境因素和危险源的评 审、监督检查。 3.6物资采购室负责关键工序、特殊过程的物资采购。 3.7质检室负责组织过程质量审核。 3.8各生产车间负责配合技术室做好产品工艺过程输出文件的实施。 4.工作程序 技术室在接受任务后,将指定产品的工艺设计与开发过程纳入到工作计划。 4.1产品工艺过程输出 4.1.1 产品结构工艺性审查及产品工艺方案设计由工程起重机公司工艺所进行。 4.1.2工艺试验及研究评定由技术室进行,其中包括内容如下: 4.1.2.1依据产品工艺方案规定,对生产工艺准备中的工艺难题采用的新技术、新工艺、新材料、新设备应进行工艺试验及研究评定,并对试验研究评定的结果按4.4产品工艺过程评审的相关条款组织评审,评审合格后方可纳入工艺。

4.1.2.2关键零件采用新材料、新工艺方法的特殊焊接过程必须进行预先试验及研究评定,并对试验研究评定的结果按4.4产品工艺过程评审的相关条款组织评审,评审合格后方可纳入工艺。 4.1.3产品责任生产车间的划分,依据产品工艺方案和《产品制造责任生产车间分工编制规定》执行。 4.1.4 工艺文件的编制 4.1.4.1 产品工艺文件一般包括产品工艺技术文件(工艺规程、规范等)和产品工艺管理文件两大类。 4.1.4.2工艺文件的编制要求 4.1.4.2.1各有关专业工艺员按专业分工,对产品工艺设计和开发输入进行工艺分析、合理地确定过程方法,编制产品工艺卡,零部件加工各过程的工艺技术文件和产品制造管理所用的工艺管理文件。 4.1.4.2.2产品工艺设计一般按部套进行,由产品主管工艺师填写“工艺文件编制(修改)流程卡”,明确传递顺序,并依次作业,其中涉及到的技术接口问题,由主管工艺师进行衔接和沟通。 4.1.4.2.3工艺规程分为零部件加工过程中的一般过程,关键过程和具有“A”类质量特性的特殊过程的工艺规程二种形式,即工艺过程卡、作业指导书。 4.1.4.2.4对于具有“A、B”类质量特性的关键过程,在工艺设计时应规定本过程控制应达到的质量目标和采用的相应措施,并以“关键过程质量控制表”的形式给予规定。 4.1.4.2.5在工艺设计时,各专业工艺员应根据加工过程需要提出工装设计项目,并按《工装设计任务书填写规则》要求编制工装设计任务书。 4.1.4.2.6新产品试制和定型产品工艺文件均应达到正确、完整、统一的要求,能正确指导生产。 4.1.4.3产品工艺规程的编制 4.1.4.3.1零、部件加工一般均应编写工艺过程卡;对其中的关键过程的工艺内容应细化,质量要求要明确;对具有“A”类质量特殊性的特殊过程的工艺规程设计、编制按4.7特殊过程控制的相关条款执行. 4.1.4.3.2产品工艺规程具体编制时,按《产品工艺规程编制规定》执行。 4.1.4.4专用工艺装备的设计.应在编制工艺规程的同时,为满足过程控制方法的要求,组织工艺人员按《产品工装设计管理办法》的规定进行工装设计。

武汉理工大学华夏学院 课程设计说明书 题目四角弯曲零件冲压工艺与模具设计学院名称机电工程学院 班级机制1071班 学号 10110107115 学生姓名肖一民 指导教师欧阳伟 2010年 12月 29日

目录 1.设计课题1 2.课程设计的目的及要求 2 1.工艺过程的制定 3 1.1 制件的工艺性分析 3 1.1.1冲压件的形状和尺寸应满足的要求 3 1.1.2冲压件的精度与断面粗糙度 3 1.2冲压工艺方案的分析与制定 4-5 2 设计工艺计算 6 2.1弯曲件展开尺寸的计算 6 2.2冲压力的计算及冲压设备的选择 7 2.2.1冲压力的计算 8 2.2.2初选冲压设备 8 2.3材料利用率及弯曲回弹值的计算 8 3.模具工作零件设计 9 3.1 弯曲模具工作零件尺寸的计算 9 3.1.1凸模与凹模的圆角半径 9 3.1.2凹模深度 9 3.1.3弯曲模凸模和凹模的间隙 10 3.2模具工作零件结构的确定 10-12 4. 模具其他零件的设计 13-14 5.设计心得体会15 6.参考文献16

序言 模具做为高效率的生产工具的一种,是工业生产中使用极为广泛与重要的工艺装备。采用模具生产制品和零件,具有生产效率高,可实现高速大批量的生产;节约原材料,实现无切屑加工;产品质量稳定,具有良好的互换性;操作简单,对操作人员没有很高的技术要求;利用模具批量生产的零件加工费用低;所加工出的零件与制件可以一次成形,不需进行再加工;能制造出其它加工工艺方法难以加工、形状比较复杂的零件制品;容易实现生产的自动化的特点。 设计出正确合理的模具不仅能够提高产品质量、生产率、具使用寿命,还可以提高产品经济效益。在进行模具设计时,必须清楚零件的加工工艺,设计出的零件要能加工、易加工。充分了解模具各部件作用是设计者进行模具设计的前提,新的设计思路必然带来新的模具结构。 本次设计了一套弯曲模具。经过查阅资料,首先要对零件进行工艺分析,经过工艺分析和对比,通过冲压力、顶件力、卸料力和弯曲力等计算,确定压力机的型号。再分析对冲压件加工的模具适用类型选择所需设计的模具。得出将设计模具类型后将模具的各工作零部件设计过程表达出来。在设计说明书的第一部分,说明了冲压模具的重要性与本次设计的意义,接着是对冲压件的工艺分析,完成了工艺方案的确定。第二部分,对零件排样图的设计,完成了材料利用率的计算。再进行弯曲工艺力的计算和弯曲模工作部分的设计计算,对选择

卷板预弯工艺的对中操作介绍 Three bending process 1 卷板由预弯(压头)、对中和卷弯三个过程组成。 1 roll plate by bending (head), and roll bending of three process. 2 预弯(压头)在三棍卷板机或预弯压力机上进行。当预弯板厚不超过20mm的情况下,可采用预弯也一块钢板作为弯模,其厚度不应大于板厚的两倍,长度应比板略长,将弯曲模放入辊筒中,将板料置于弯模上,压下上辊并使弯模来回滚动使板料边缘达到所要求的弯曲半径。同时采用弯模预弯时,必须控制弯曲功率不超过设备能力60%,操作时应严格控制上辊的压下量,以防过载损坏设备。在压力机上用模具预弯适用于各种板厚,用长度比板料短的通用模具,预弯时必须分段进行,预弯两端,预弯尺寸根据工件卷圆卷板机种类而定。如20*2000卷板机端面预弯尺寸是250-300;8*2000卷板机端面预弯尺寸是150-200。 2 bending (pressure head) in three stick machine or bending machine. When bending thickness under the condition of less than 20 mm, bending can be used also as a steel plate bending die, its thickness should not be greater than twice the thickness, length should be slightly longer than the board, the bending die is put into the roller, puts sheet metal bending mold, pressure roller and the bending modulus back and forth

xx 工艺生产管理制度 技术部 二〇一二年十二月三十日专业资料

前言 化工工艺管理是化工企业管理的最重要组成部分,是指导企业生产能否正常进行、产品质量能否合格达标、原材料和能源消耗能否降低、生产工况条件能否确保安全、环保排放能否符合要求乃至企业能否取得良好经济效益的重要环节和有效保证。为在化工企业建立良好、正常的生产秩序和创造较好的生产工况运行条件;为确保在生产产品的过程中实现高产、优质、低消耗、安全平稳和努力生存环境,进一步加强化工企业的工艺管理工作是十分必要的。 按照xx关于“加强工艺管理”的文件和规定的精神,对企业化工产品生产全过程实施工艺技术的有效管理,重在对生产现场的有效监督、检查以及各级责任制的落实、考核、进一步消除工艺管理工作中的盲区和误区,进一步推动工艺管理工作的深入开展,不断提高工艺管理水平,由xx公司技术部特编写此“化工工艺管理制度”,以供集团公司所属企业的领导参考学习。 “化工工艺管理制度”将化工企业的工艺管理工作中的所有环节和各项工作容基本都作了罗列,对工艺管理工作人员的职责及职能作了阐述;并重点将“工艺纪律”及“操作纪律”作了单列,旨在强调其重要性。希望各企业的领导认真学习“化工工艺管理制度”,按“化工工艺管理制度”的要求完善和提高本企业的工艺管理水平。 xx技术部 2012年12月30日 专业资料

目录 一、化工工艺管理概况 1 化工工艺管理的任务 2 化工工艺管理的容 3化工工艺管理的组织形式 二、化工工艺管理基本要素 1化工工艺技术文件管理 2 中间工艺技术控制指标管理 3 产品原材料、能源资源消耗定额管理 4 工艺查定管理 5 原始纪录管理 6 化工工艺技术统计管理 7 工艺纪律及操作纪律管理 8 化工工艺技术资料及信息管理 9 化工工艺管理计划及总结 10 生产设备的工艺管理 11 工艺巡回检查管理 12 产品质量的工艺管理 13 技能培训的工艺管理 14 安全环保中工艺管理 15 工艺管理息管理 三、工艺纪律管理 1 工艺纪律管理容 2 工艺纪律的检查与考核 四、操作纪律管理 1 操作纪律管理容 2 交接班及相关纪录管理 3 操作纪律的检查与考核 专业资料

Computer-Aided Process Planning According to the Tool&Manufacturing Engineers Handbook,process planning is the systematic determination of the methods by which a product is to be manufactured economically and competitively.It essentially involves selection, calculation,and documentation.Processes,machines,tools,operations,and sequences must be selected.Such factors as feeds,speeds,tolerances,dimensions,and costs must be calculated.Finally,documents in the form of illustrated process sheets, operation sheets,and process routes must be prepared.Process planning is an intermediate stage between designing and manufacturing the product.But how well does it bridge design and manufacturing? Most manufacturing engineers would agree that,if ten different planners were asked to develop a process plan for the same part,they would probably come up with ten different plans.Obviously,all these plans cannot reflect the most efficient manufacturing methods,and,in fact,there is no guarantee that any one of them will constitute the optimum method for manufacturing the part. What may be even more disturbing is that a process plan developed for a part during a current manufacturing program may be quite different from the plan developed for the same or similar part during a previous manufacturing program and it may never be used again for the same or similar part.That represents a lot of wasted effort and produces a great many inconsistencies in routing,tooling,labor requirements,costing,and possibly even purchase requirements. Of course,process plans should not necessarily remain static.As lot sizes change and new technology,equipment,and processes become available,the most effective way to manufacture a particular part also changes,and those changes should be reflected in current process plans released to the shop. A planner must manage and retrieve a great deal of data and many documents,including established standards,mach inability data,machine specifications,tooling inventories,stock availability,and existing process plans.This is primarily an information—handling job,and the computer is an ideal companion.There is another advantage to using computers to help with process planning.Because the task involves many interrelated activities,determining the optimum plan requires many iterations.Since computers can readily perform vast numbers of comparisons,many more alternative plans can be explored than would be possible manually.

工艺设计的基本原则和程序 一、工艺设计的基本原则 水泥厂工艺设计的基本原则可归纳如下: (1)根据计划任务书规定的产品品种、质量、产量要求进行设计。 计划任务书规定的产品产量往往有一定范围,设计产量在该范围之内或略超出该范围,都应认为是合适的;但如限于设备选型,设计达到的产量略低干该范围,则应提出报告,说明原因,取得上级同意后,按此继续设计。 对于产品品种,如果设计考虑认为计划任务书的规定在技术上和经济上有不适当之处,也应提出报告,阐明理由,建议调整,并取得上级的同意。例如,某大型水泥厂计划任务书要求生产少量特种水泥,设计单位经过论证,认为大型窑改变生产品种,在技术上和经济上均不合理,建议将少量特种水泥安排给某中小型水泥厂生产,经上级批准后,改变了要求的品种。 窑、磨等主机的产量,除了参考设备说明和经验公式计算以外,还应根据国内同类型主机的生产数据并参考国内外近似规格的主机产量进行标定。在工厂建成后的较短时期内,主机应能达到标定的产量;同时,标定的主机产量应符合优质、高产、低消耗和设备长期安全运转的要求,既要发挥设备能力,但又不能过分追求强化操作。 (2)选择技术先进、经济合理的工艺流程和设备。 工厂的工艺流程和主要设备确定以后,整个工厂设计可谓大局已定。工厂建成后,再想改变其工艺流程和主要设备,将是十分困难的。例如,要把湿法厂改为干法厂,固然困难;要把旧干法厂改为新型干法厂,也非易事。例如,为了利用窑尾废气余热来烘干原料,生料磨系统也得迁移,输送设备等也得重新建设,诸如此类的情况,在某些条件下就不一定可行。 在选择生产工艺流程和设备时,应尽量考虑节省能源,采用国内较成熟的先进经验和先进技术;

弯曲件成型设计 所做弯曲件如下图: 材料:08钢 (1)弯曲成形工艺设计; 最小弯曲半径的确定: R min/t=0.4,即R min=0.6 由于1.5>0.6,故弯曲件形状符合弯曲件要求; 则尺寸公差等级按14级取值。 要求:弯曲件无严重划伤; (2)工艺方案的确定: 采用单工序弯曲模

(3)弯曲件展开尺寸计算: 由于圆角半径r>0.5t,则有 L=22+24+24+7.5+7.5+4×∏90(1.5+0.42×1.5)/180=98.3764mm (4)弯曲力的计算: F自=0.7kbt2σb/r+t=0.7×1.3×30×1.5×1.5×400/3=8190N F校=QA=50×1380=69000N F Q=(0.3—0.8) F自=2457—6552N F压机≥F自+F Q=14742N F压机≥F校 故所选压机为JH23-16型 查表3.2.1,取回弹角а=2°; (5)工作部分尺寸计算: 由r/t<5-8,则凸模圆角半径r=1.5mm 当t≤2mm,ra=(3-6)t=(4.5-9)mm C=t+nt=1.5+0.05×1.5=1.575mm L P=(L+0.75△)0-σ p=(25+0.75×0.52)0-0.008=25.390-0.008 Ld=( L P+2c)+σd0=(25.39+2×1.575)+0.0130=28.54+0.0130 σ p与σd取IT7-IT9级。 总体设计 一、主要零件设计

⑴该模具不用需标准模架,因此,不存在选择标准模架 的问题。 ⑵主要零件设计: 模柄:查模具设计大典,选择压入式模柄。 压入式模柄如下图: ⑶凸凹模设计

Q/BD 广东标顶技术股份有限公司企业标准 BD-CXWJ-07 工艺管理控制程序 2011-04-20 发布2017-07-01换版后实施

广东标顶技术股份有限公司发布

1.0目的 加强产品生产过程的工艺管理,用工艺文件来指导生产作业,是科学管理生产、保证产品质量、合理利用各种资源、提高工作效率的根本保障,为此特制定本程序。 2.0 适用范围 本程序适用于公司已有的所有产品、全新产品和改进、改型的新产品。 3.0 术语和定义 3.1本程序文件采用GB/T19001 IDT ISO9001:2015标准中术语、定义和ISO/TS22163技术规范术语和定义以及下述术语和定义。 3.2工艺:将原材料或半成品加工成产品的方法、技术等。 3.3工艺文件:主要是把如何在过程中实现成最终的产品的操作文件。 3.4工艺过程卡(工艺路线卡):它规定整个生产过程中,产品(或零件)所要经过的车间、工序等总的加工路线及所有使用的设备和工艺装备。工艺过程卡不需绘制工艺简图。在小批量生产时,可与产品图纸配合,直接指导操作。在大批量生产时,可以作为工序卡片的汇总文件。如机加工工艺过程卡、装配工艺过程卡。

3.5工艺卡:是针对某一工艺阶段编制的一种加工路线工艺,它规定了零件在这一阶段的各道工序,以及使用的设备、工装和加工规范。如喷涂工艺卡、电镀工艺卡。 3.6工序卡:是规定某一工序内具体加工要求的文件。除工艺守则已作出规定的之外,一切与工序有关的工艺内容都集中在工序卡上。如机加工工序卡、装配工序卡。 3.7 检验卡:这是根据产品标准、图样、技术要求和工艺规范对产品及其零部件的质量特性、检测内容、要求、手段作出规定的工艺文件,主要用在关键工序的检查。 4.0职责 4.1研发部负责制定工艺管理制度,并组织贯彻实施与检查。 负责产品图样工艺性审查及工艺归口管理工作。 负责工艺策划,工艺方案设计及工艺标准化要求。 负责提供编制工艺文件所需的产品图样及有关技术文件;负责工艺技术文件的编制、审核及发布实施。 负责对生产现场工艺纪律监督检查工作。 负责编制技术改造规划、工艺布置、外购设备的选型论证等技术改造工作。 负责对工装、工位器具等的设计工作。 负责解决现场工艺技术问题,对产品故障进行分析、处理。 负责新工艺、新材料、新技术的推广应用工作。 4.2 生产部负责协助研发部制定工艺文件,对工艺文件进行会签。 负责按工艺文件要求组织生产、工艺装备的准备工作。 负责工艺纪律的执行,工艺装备的制造、使用、管理工作。 负责按工艺文件要求,对人员进行工艺培训、工艺文件规范化操作培训、岗位技能培训。 负责生产设备的管理工作,保证设备处于完好状态,满足工艺要求。 4.3质量管理部负责按工艺文件要求对外购外协物料进行入厂检验;负责对检验过程中出现

工艺设计管理 第一节工艺设计岗位职责 一、工艺设计工程师岗位职责 工艺设计工程师在主管副总(或总工程师)的领导下,设计、管理本企业的生产工艺,并不断对其进行完善,提高劳动生产率,同时加强对工装设备的管理。其具体职责如表6-1所示。 表6-1工艺设计工程师岗位职责 二、工艺管理人员岗位职责 工艺管理人员参与编制工艺文件等工作,管理工艺装备并监督工艺文件的执行情况。其具体职责如表6-2所示。

表6-2工艺管理人员岗位职责 第二节工艺设计管理制度 二、工装夹具管理制度 下面是某企业工装夹具管理制度,供读者参考。 第1章总则 第1条目的。 为了规范工装夹具的设计、制作与管理工作,最大化发挥其效能,特制定本制度。 第2条适用范围。 本制度适用于公司所有工装夹具的管理事项。 第3条术语解释。 工装夹具是指为实现产品的工艺规程,使加工零件达到设计图样要求所必需的各种模具、夹具、刃具、量具以及辅助工具等。工装夹具按其应用范围,可分为专用工装夹具和通用工装夹具两大类。 第4条管理职责。

1. 工装夹具的设计更改由工艺研发人员负责,公司技术部负责保存底图。 2. 生产部安排专职保管人员负责工装夹具的保管。 3. 工装夹具的维修由生产部技术人员负责。 第2章工装夹具设计与制作管理 第5条公司采用新的工艺进行生产时,工艺设计人员需要同时设计工装夹具,确保工艺技术的实现与生产效率的提高。 第6条工装夹具的设计要求。 1. 根据生产需要,工装夹具由工艺设计人员按工艺要求设计,设计时应力求结构简单、生产安全、操作方便、经济实惠。 2. 在进行样品试制和单位小批量生产时,只设计必不可少的专用工具,避免浪费。 3. 在成批生产产品时,按确定的工艺装备系数设计工装夹具。 4. 工装夹具设计人员在设计工装夹具的过程中,若发现产品零件的工艺性极差或有其他错误时,应及时与产品工艺人员联系解决,不得因此而影响工装夹具的设计进度。 5. 工装夹具图样设计完成后,设计人员会同相关人员对设计图样进行评审并签名,然后交技术部负责人评审,其最终评审确认以技术负责人的签字为依据。 6. 工装夹具设计人员应随时掌握并及时解决工装夹具加工中出现的各种问题,若问题无法解决时,需及时上报以寻求帮助。 第7条工装夹具设计完成后,研发人员需及时将其交付给采购人员或生产人员,进行外购或自行生产。需要注意的是,工装夹具图样是工装夹具生产的依据,一般不对外交流,底图由技术部保管。 第8条工装夹具图样在制造过程中发现需要更改时,必须及时通知该工装夹具的设计人员,由设计人员在图纸上签署姓名、时间、标记、处数后,方可按改动后的图样生产。 第9条公司的工装夹具图不准任何人私自复制,确需复制时必须经技术部负责人签名批准。 第10条工装夹具的其他管理规定按公司技术资料管理制度的相关条款执行。 第3章工装夹具的库存管理、现场管理及维修管理 第11条公司中凡新制的工装夹具必须经过质检人员的检验验证(即经过试装),并判定检验合格,同时填写“工装夹具检验记录单”,加盖合格印章后方可入库。 第12条库管人员需对工装夹具进行分类存放、明码标识并妥善保管,同时需要及时更新工装夹具的台账。 第13条根据生产需要,由车间主任统一安排现场所需工装夹具的领取工作,否则仓库将不予发放。 第14条生产现场公用的工装夹具由车间主任指派专人保管、养护,各人专用的工装夹具经车间主任登

第九章计算机辅助工艺设计 第九章计算机辅助工艺设计 9.1 概述 计算机辅助工艺规程设计是随着计算机科学和技术的发展在20世纪60年代兴起的一种工艺规程设计技术。CAPP系统研究开发始终是以克服传统工艺设计缺点和推进工艺设计自动化为主要目标的,目前正向设计和制造继承和智能化方向发展。在工业界推广使用CAPP系统产生了良好的社会和经济效益,特别是20世纪80年代以来,随着CIMS日益受到人们的重视,CAPP系统作为CAD/CAM集成的关键性中间环节,CAPP系统研究成为当今各国的研究的重要内容之一。 9.1.1 计算机辅助工艺过程设计(Computer Aided Process Planning, CAPP) 指在工艺人员借助于计算机,根据产品设计阶段给出的信息和产品制造工艺要求,交互地或自动地确定产品加工方法和方案,如加工方法选择、工艺路线确定、工序设计等。如图所示CAPP系统功能模型。 9.1.2工艺设计自动化的意义 1、工艺规程设计的任务 工艺规程设计是工厂工艺部门的一项经常性的技术工作,是连接产品设计和产品制造的桥梁。以文件形式确定下来的工艺规程是后续工艺装备制造和零件加工的主要依据,它对组织生产、保证产品质量、提高生产率、降低成本、缩短生产周期、改善劳动条件都有着直接的影响,是生产中的关键性工作。 工艺规程设计的主要任务是为被加工零件选择合理的加工方法、加工顺序、工夹量具、以及切削用量的计算等,使能按设计要求生产出合格的成品零件。

2、传统的工艺规程设计方法 长期以来,传统的工艺规程设计一直是由工艺人员根据他们多年从事工厂生产活动而积累卡的经验,以手工方式进行的。包括查阅资料和手册,进行工艺计算,绘制工序图,填写工艺卡片和表格文件等。其中花费在书写工艺文件上的时间占30%,工艺规程的设计质量完全取决于工艺人员的技术水平和经验。 由于工艺规程设计处于产品设计和制造之间的中间环节,传统的工艺设计方法要求工艺设计人员具有丰富的生产经验,不仅要熟悉产品设计方面的信息,还要了解有关制造方面的指示。要成为一名熟练的工艺师,需要长时间经验的积累,目前国内外都却犯这样熟练的工艺设计人员。而且由于每个工艺人员的经验都带有一定的主观因素,所以工艺编制的工艺规程往往因人而异,很难得到最佳的工艺规程。 目前手工工艺规程设计中,每个零件都要设计一个工艺规程,存在着大量重复劳动。根据成组技术原理,各种机械产品中的许多零件都在一定程度上具有相似性,所以它们的工艺规程也具有一定的相似性,而不是每一个零件都必须设计一个工艺规程。例如,美国辛辛那提工厂生产的425种齿轮类零件,原来需要377种不同的工艺规程,使用成组技术对齿轮共工艺规程进行仔细分析后发现只用71种标准工艺就可以生产全部425种零件。由此可见,生产的零件品种书和工艺规程数并不存在一一对应的关系。手工工艺设计存在着大量的重复工作,不仅是一种浪费,而且会影响整个企业的生产效率、经济效益和竞争能力。 3、利用计算机进行工艺规程设计 计算机能有效地管理大量的数据,进行快速、准确的计算,进行各种方案的比较、选择,能自动绘图和编制表格文件,这些功能恰恰适应了工艺规程设计的需要,于是出现了计算机辅助工艺规程设计这样一种技术。CAPP不仅使工艺设计自动化,还能把CAD和CAM信息联机起来,实现CAD/CAM一体化,使集成制造技术的关键性中间环节。 4、CAPP在CIMS中的重要作用 计算机集成制造系统被认为是未来机械制造工业的生产模式。CIMS的关键是信息的集成,而CAD和CAM的集成又是实现CIMS的关键之一。在CAD/CAPP/CAM集成系统中,CAPP是连接CAD和CAM的桥梁和纽带。理想的CAPP系统能够直接接收CAD系统的信息,进行工艺设计,生成工艺文件,并以工艺设计结构和零件信息为依据,仅过适当的侯志处理后,生成NC代码,从而实现CAD/CAPP/CAM的集成。所以为推进CAD和CAM的真正继承,CAPP的研究已成为CIMS中最迫切的的任务之一。 CAPP不仅能实现工艺设计自动化,还能把生产实践中行之有效的若干工艺设计原则及方法转换成工艺决策模型,并建立科学的决策逻辑,从而编制出最优的制造方案。另外,CAPP 是CAD和CAM之间的桥梁,是实现CAD/CAM一体化,建立CIMS的关键环节

课程名称:辊弯成形技术与装备 课程编码:M683011 课程学分:2学分 适用学科:机械工程领域 辊弯成形技术与装备 Roll Forming Technology and Equipment 教学大纲 一、课程性质 《辊弯成形技术与装备》是针对机械工程领域专业所开设的一门专业选修课。 二、课程教学目的 其主要目的是使学生理解和掌握辊弯成形技术基本理论及装备的一般知识,通过本课程的学习,应掌握辊弯成形轧辊设计理论,金属板带的辊弯成形特性基本原理;培养具有初步辊弯成形产品设计以及轧机设计的能力;了解辊弯成形生产线上辅助加工,特种与未来的辊弯成形技术等;通过实验加深学生对所学理论基础知识的理解和认识,培养学生具备一定的辊弯成形工艺综合分析和处理成形实际问题的能力。 三、教学基本内容及基本要求 1、教学基本内容 (1)绪论 本课程研究的对象及内容,本课程的性质及要求,学习本课程的方法,辊弯成形工艺及应用概述。 (2)辊弯成形轧机 轧机概述,轧机的类型:悬臂式轧机、双端式轧机、标准轧机、双层轧机、成组快换式轧机、并列轧机、拉料成形轧机、螺旋管轧机、车载轧机、特种轧机,轧机的构成:床身、机架、轴、驱动、辅辊和插入式立辊道次、道次间导引、矫直头、润滑系统、轴肩定位、在轧机中安装其他装置。 (3)辊弯成形轧辊设计理论 轧辊设计过程,断面,产品成形方位和其他在线操作,材料,辊弯成形轧机,

模具设计的其他考虑,定位套和垫片,计算板带宽度,弯曲方法,道次数,辊花图,轧辊设计,人工设计轧辊尺寸,计算机辅助轧辊设计,轧辊标记系统,轧辊方向,安装图。 (4)辊弯成形产品设计 薄壁产品的开发,设计中要考虑的因素,辅助加工,制造不同尺寸的断面,特殊产品的设计,尺寸与公差。 (5)金属板带的辊弯成形特性 成形过程中的变形类型,冗余变形的原因及对产品缺陷的影响,金属板带变形的数学仿真,轧辊轮廓的计算机设计系统。 (6)辊弯成形生产线上辅助加工 辅助加工主要工作原理及功用,矫直,张紧或松弛的生产线:在成形前、中、后的切断,辅助加工的位置,固定冲模和飞冲模,冲孔、冲多孔、切口和斜切,穿孔和局部冲切,翻边、冲百叶孔和切缝,压纹和冲压,弯曲,弯圆,标记,搭扣,旋转冲模,不同板带和零件间的机械连接,胶接,锡焊和铜焊,电阻焊,喷漆,发泡,打包。 (7)特种与未来的辊弯成形技术 轧机特殊设计,新型辊弯成形方法,热辊弯成形所需的设备和工具,计算机控制的辊弯成形线等。 2、教学基本要求 (1)了解辊弯成形工艺特点; (2)了解辊弯型钢产品的类型、特点及应用情况; (3)掌握辊弯成形设备组成、结构与工作原理; (4)掌握板金属成形的基本理论知识; (5)掌握辊弯成形缺陷的分析及解决方法。 四、本课程与其他课程的联系与分工 本课程的先修课程主要有机械制图、理论力学、材料力学、高等数学、机械原理、机械设计、工程材料及成形技术基础、机械制造工艺学等。建议学生通过选修或自学的方式学习弹塑性力学理论等方面的一些基础知识。 五、实践环节教学内容的安排与要求 1、实验教学内容

1、计算机辅助设计(CAD)概念:利用计算机强有力的计算功能和高效率的图形处理能力,辅助设计人员完成工程或产品的设计、分析计算及图样绘制等工作,从而获得理想的设计目标并获得预期成果的一种技术。 2、CAD/CAM技术的发展过程 3、CAD技术的发展趋势:目前CAD技术正在向集成化、智能化、网络化的方向发展。 4、CAD系统结构硬件:中央处理器、输入设备、输出设备、存储器、网络通信设备。CAD系统结构软件:系统软件、支撑软件、应用软件。 二维图形的变换形式:图形不变坐标系改变、图形改变坐标系不变。 5、设计资料的类型:数表和线图。 设计资料的处理方法:公式化、数据文件、数据库。 6、设计数据的差值方法:线性插值法、抛物线插值法、拉格朗日插值法。 7、设计曲线的拟合方法和原理 设计曲线的拟合方法:最小二乘法。 最小二乘法原理:将由实验得到或绘图经离散后得到的m个点在坐标系中画出来,假设这些点得到的拟合公式为y=f(x),每个节点处的偏差为=f()-,i=1,2,2...m,如果将每个点的偏差值直接代数相加,则有可能因为正负偏差的抵消而掩盖整个误差程度,不能正确反映拟合公式的精确度,为此,将所有节点的偏差取平方值并求和,得到=,让偏差平方和达到最小,即最小二乘法的曲线拟合。 8、几种坐标系的概念:用户坐标系、设备坐标系、假想设备坐标系。 用户坐标系(世界坐标系):坐标轴上的单位由用户自己确定,用来定义二维或三维世界中的物体。 设备坐标系(物理坐标系):图形显示器或绘图机自身的一个坐标系。 假想设备坐标系(标准设备坐标系):从世界坐标系到设备坐标系的变换中插入的一个坐标系,使所编制的软件方便地应用于不同的设备上。 二维图形的变换方法:比例变换、平移变换、旋转变换、对称变换、错切变换。 1、几何建模的概念:将物体的几何信息以及相关的属性输入计算机,计算机以数据的形式将物体的信息储存起来。 2、几何建模的三种方式:线框建模、表面建模、实体建模。 线框建模:采用点、直线、圆弧及自由曲线来构造三维模型的方法。 表面建模:通过对物体表面进行描述的建模方法。 实体建模:利用一些体素通过布尔运算构成所需的简单或复杂的实体的方法。 实体建模的表示方法和定义 a边界表示法B-REP:采用“点-边-面-体”的方式来表示物体,他以物体的边界为基础,通过描绘实体的表面边界来描述实体。 b实体结构几何法CSG:利用已有的基本体素,根据实体的结构将实体视为由不同的基本体素通过布尔运算而得到。 c混合模式B-REP+CSG表示法 4、特征建模的定义:它是几何建模技术发展的最新阶段,用符合设计思想的特征来定义零件,是实现CAD/CAPP/CAM集成的重要手段,也是网络化制造研究中进行产品图形设计的基础。 5、a特征的定义:一个对象上所具有的全部信息,不仅仅局限于实体的形状、结构,而且包含了对象从设计到制造全过程的所有信息,包括该对象的几何形状、功能和属性。