等高齿齿轮的特点及设计调整方法

吴乃云

一汽集团解放汽车有限公司车桥分公司

摘要:阐述了等高齿的基本特点及主要的设计、调整方法,详细介绍了奥立康等高齿的设计软件的功能以及接触区分析、啮合轨迹的优化设计方法。

1 国内、外发展现状

汽车驱动桥作为汽车的重要传动部件,对整车的承载能力和舒适性有很大影响,其中螺旋锥齿轮是驱动桥中最重要的零件,目前汽车驱动桥螺旋锥齿轮的设计主要采用两种齿制:即渐缩齿和等高齿。渐缩齿是一种传统的主要的加工方法,长期以来在国内、外应用非常广泛。而近年来,随着铣齿机床数控技术的发展,格里森和奥立康公司分别推出了六轴数控铣齿机,同时可加工渐缩齿和等高齿,等高齿的设计计算、加工调整得到很大的简化,同时接触区的调整也更加简单和快捷,在国外(如欧美)的汽车行业,等高齿齿轮得到越来越广泛的应用,在国内,由于受到现有的铣齿设备只能加工渐缩齿等条件的限制,渐缩齿还是一种主要的加工方法,等高齿应用的还不多,只有少数几个企业进行小批量的生产。

2 渐缩齿和等高齿加工的主要区别

渐缩齿的加工方法采用单分度法(即端面铣削法),大批量生产时加工一套齿轮需要五台切齿机床为一组,大轮的粗切、精切和小轮的粗切、精切凸面、精切凹面分别在不同的机床上采用不同的刀具来加工,其优点是粗精切分开后,精切刀具耐用度提高,齿面粗糙度好,接触区在小轮的两面分别修正,互不影响。但缺点是机床、刀具品种增多,不利于管理,另外加工一套齿轮需装卸五次,劳动强度大。

等高齿的加工方法采用连续分度法(即端面滚削法),大批量生产时加工一套齿轮只需要两台切齿机床为一组,大轮和小轮分别采用一把刀具完成切齿加工,其优点是生产效率高,加工一套齿轮需装卸两次,劳动强度大大降低。其缺点是齿面粗糙度不如渐缩齿,但由于啮合轨迹与切齿刀纹呈一定的角度,噪声和平稳性相反有所提高。由于小轮的凸、凹两面是同时加工的,两面的接触区的调

整和修正是互相影响的,因此接触区的调整和修正不如渐缩齿方便,随着TCA 分析软件的发展和数控切齿机床定位精度的提高,以及齿面测量与反调修正技术的出现,等高齿接触区的调整和修正得到简化,非常方便和准确。

3 等高齿的设计特点

等高齿的特点是齿轮的大端和小端的齿高相等,齿长曲线为长幅外摆线的一部分,而齿槽宽和齿顶宽是收缩的,大端齿槽宽和齿顶宽比小端的略宽,一般情况下面锥、根锥与节锥平行(有时为了躲避小头导向轴承的轴径,也可以不平行)。

等高齿齿轮几何参数设计是以中点法向模数m

n

为基准的:

m

n

=dm1*cos(βm1)/z1 =dm2*cos(βm2)/z2

式中:dm1、dm2为主、从动锥齿轮中点节圆直径

βm1、βm2为主、从动锥齿轮中点螺旋角

z1、z2为主、从动锥齿轮齿数

等高齿的齿高参数一般按表1选择:

表1

参数名称代号选择范围推荐值

齿顶高ha (0.9-1.10)×m

n 1.00m

n

齿根高hf (1.1-1.35)×m

n 1.25m

n

顶隙ks (0.2-0.30)×m

n 0.25m

n

全齿高h ha +hf

4 等高齿的加工特点

4.1 加工原理

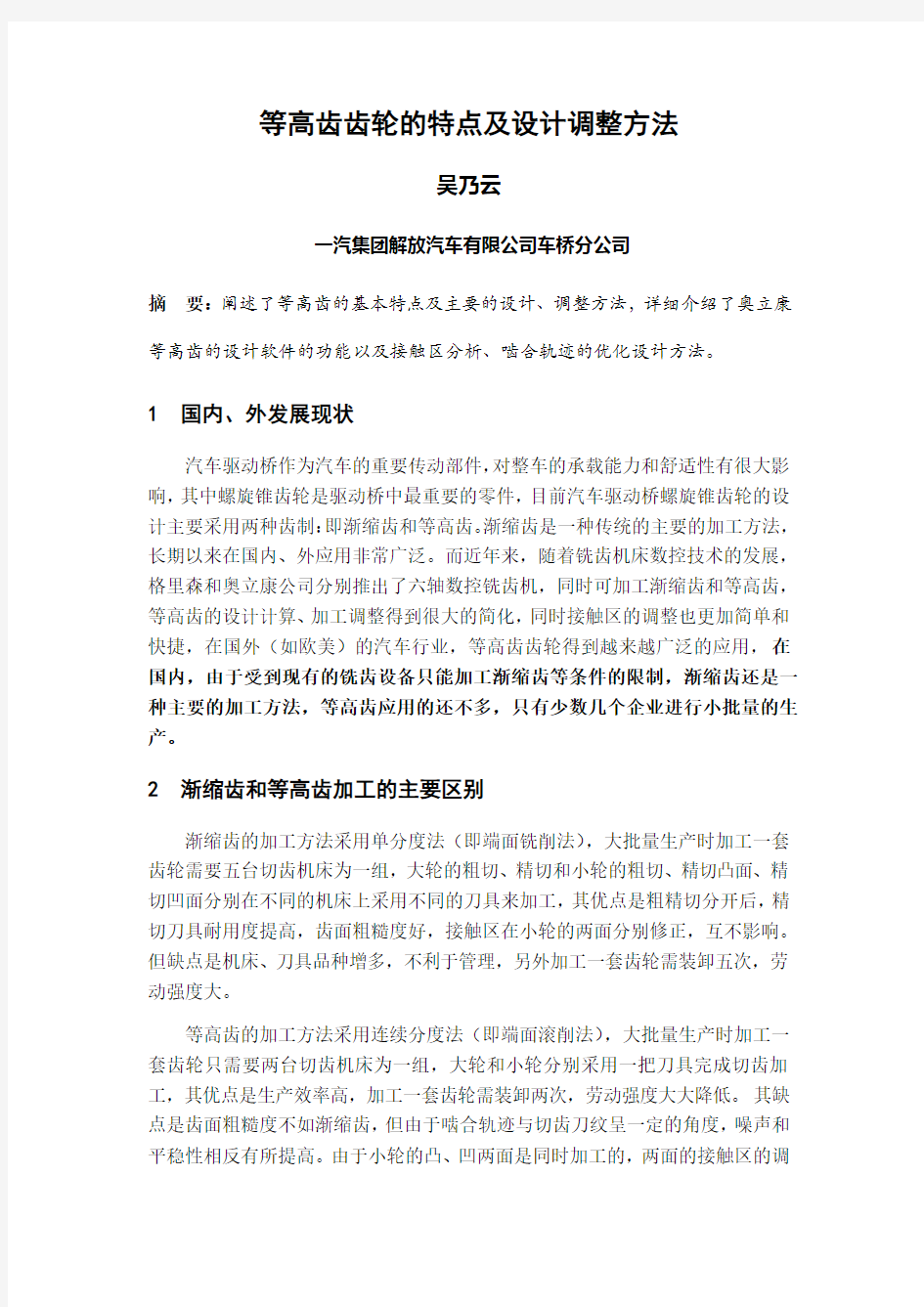

延伸外摆线等高齿的加工同样可以采用切入法

和展成法,在齿数比大于2.5时可以采用切入法加工,

生产效率比展成法高。加工时刀盘和工件除了自身绕

轴线旋转外,还保持一个固定的同步回转关系,与刀

片的组数和被加工工件的齿数有关系,即刀盘每转一

圈,工件转z1(或z2)/Zw圈,这就是所谓的连续分图 1.加工原理示意图

度法(也叫端面滚切法)。图1是等高齿的加工原理示意图。

4.2 切齿刀具

加工等高齿目前通常采用尖齿刀具,刀齿在刀体中的夹紧刚性和稳定性较好。由于刀盘体上可容纳较多的刀齿,因而增加了切削效率。尖齿刀具的重磨次数多,因此刀具成本降低。奥立康公司的SPIRON刀盘和FS刀盘、格里森公司的TRI-AC刀盘和PENTAC刀盘都属于这种类型。

5 等高齿的设计和齿面接触区分析

齿轮的设计和接触区分析是生产高质量螺旋锥齿轮基础,齿轮的强度和平稳性才能得到保证。目前比较成熟的软件有奥立康公司KIMoS5和格里森公司C-AGE软件。下面简单介绍一下奥立康公司KIMoS5软件的功能和用法。

5.1 软件的基本模块

齿轮几何参数设计模块:确定齿坯基本几何尺寸和齿轮参数(宏观几何尺寸),该软件支持所有的广泛应用的齿制,最常用的有圆弧收缩齿制和延伸外摆线等高齿制。

齿轮承载能力分析模块:可以按照AGMA 2003、DIN 3991、Niemann/Winter、ISO 10300等标准进行承载能力分析。齿轮强度及寿命校核模块:输入齿轮副的使用条件(扭矩和转速等)、齿轮的材料等参数,即可计算齿轮强度及寿命,通过改变有关的强度系数可以得到最佳的齿轮副设计。

齿面接触区及运动误差分析(Ease Off 即TCA)模块:优化齿轮微观几何参数和运动误差,通过改变调整参数,利用齿侧间隙展开图(Ease Off)来模拟齿轮副在啮合过程中的接触区的形状、大小、啮合轨迹,以及根切检验和V—H 检验。

齿面接触区加载分析(LTCA)模块:通过加载分析可以观察到在载荷的作用下接触区的变化以及受力点的应力分布情况。

齿轮切齿机床调整参数及切齿刀具参数计算模块:可以适合各种切齿方法,包括固定安装法(Fixed Setting)、全工序法(DUPLEX)、奥立康延伸外摆线等高齿(Spirac和Spiroflex)、克林贝格准渐开线(Palloid)和摆线-准渐开线(Cyclo Palloid)等。设计过程可以用下面的图表2来表示.

5.2 接触区的设计和调整

KIMoS5软件是利用相啮合齿面之间的侧隙展开图(Ease Off)来模拟接触

区和啮合轨迹,把齿面划分成若干个网格点,计算出各个网格点的坐标值,相啮合齿面之间对应点的坐标差值,就是最小法向侧隙(见图2)。齿面接触区的优化设计是通

表2:

过改变齿高方向齿形的鼓形量、齿长方向的鼓形量、螺旋角偏差、压力角偏差以及齿长方向齿面的扭曲(即对角方向)五个基本要素进行调整的,操作简单方便,非常直观。

图2. 侧隙展开图(Ease Off )

等高齿比较典型的接触区是倾斜的,这是因为采用了齿形修形和轻微的内对角造成的,齿形修形可以降低对热处理变形、装配误差和受载偏移的敏感性,可获得比较稳定的接触区,轻微的内对角可获得比较低的运动误差,有利于提高传动平稳性并且降低噪声。接触区和啮合轨迹见图3。

几何参数设计:输入加工方法、轴交角、齿数、直径、偏置距、螺旋角、压力角、齿高系数 承载能力分析:输入扭矩、转速、材料性能、润滑油参数、加工精度等 接触区及运动误差分析TCA :改变调整参数,获得最佳的接触区的形状、大小、啮合轨迹,并进行根切检验和V —H 检验。 接触区加载分析(LTCA ):检验接触区在加载情况下的偏移特性和应力分布

输出切齿机床调整参数和切齿刀具参数,以中性数据的形式输出,可以转化为任何可用的机床形式 大轮齿面

小轮齿面

图3. 接触区和啮合轨迹

下面是齿形修正和齿面扭曲对啮合轨迹的影响,见图4。啮合轨迹的方向和形状直接影响运动误差和齿轮的平稳性,其主要取决于齿形修正量的大小,采用适当的齿形修形并有轻微的内对角可获得比较稳定的接触区和比较低的运动误差,是一种比较好的设计方案。

图4. 齿形修正和齿面扭曲对啮合轨迹的影响

啮合轨迹 小端

大端 无齿形修正

有齿形修正

无对角 无齿形修正

有齿形修正

无齿形修正

有齿形修正

内对角

外对角

6 结论

等高齿制的螺旋锥齿轮与目前广泛采用的渐缩齿制齿轮相比,在参数设计、TCA齿面接触分析、加工原理、加工设备、接触区变形趋势等方面均有较大的区别,同时也应该注意装配调整的方法,才能获得比较好使用效果。我们相信,随着对等高齿设计、加工和调整技术的不断了解和研究,等高齿齿轮的应用会越来越广泛。

参考文献

1.Robert Wirthlin,Spiral Bevel and Hypoid Gear Manufacturing Technology,2003 2.孙凤池,机械加工工艺手册第2卷加工技术卷,2006.12