混凝土的发展趋势

一、商品混凝土的行业发展趋势

二、商品混凝土的技术发展趋势

一、商品混凝土的行业发展趋势

------------------------一个高速发展的行业

1、定义:

商品混凝土又称预拌混凝土,是以水泥、集料、水以及根据需要掺入的外加剂、矿物掺合料等组分按一定比例,在搅拌站经计量、拌制后出售的并采用运输车,在规定时间内运至使用地点的混凝土拌合物。

简写:砼

2、政策

?商务部、公安部、建设部、交通部于2003年10月16日以商改发(2003)341号文发出:《商务部、公安部、建设部、交通部关于在城市城区限制

禁止现场搅拌混凝土的通知》规定:“北京等124个城市其他省(自治

区)辖市城区从2003年12月31日起禁止现场搅拌混凝土,从2005年12月31日起禁止在全国省(自治区)辖市以上城市城区现场搅拌混凝

土”;还有“……因使用予拌混凝土而增加的费用,列入工程造价”;

和“按规定应当使用予拌混凝土的建设工程,未经批准擅自现场搅拌的,有关城市建设行政主管部门要责令其停工并限期改正”。

3、形势分析:商品混凝土大发展的时机已经成熟

(1)商品混凝土能有效地解决施工中产生的噪声、粉尘等问题。

(2)散装水泥推广能取得良好的社会效益和经济效益。据测算,“九五”期间累计生产散装水泥4.28亿吨,从节约包装用纸用料一项相当于节约木材1.412亿多立方米,节电31亿千瓦时,节煤334万吨,节水5亿立方米,创综合经济效益193亿元。

(3)商品混凝土的发展所需要的生产设备——商品混凝土机械国内已能成套供应。

(4)商品混凝土大发展为相关行业提供了无限商机。特别是给混凝土机械行业提供了巨大的发展商机,也极大地带动了混凝土外加剂的发展。

4、商品混凝土的技术分析

保证大体积混凝土的施工质量;

便于采用泵送混凝土施工;

节省工期;

节约材料;

保证了混凝土的质量;

提高了施工速度,文明施工;

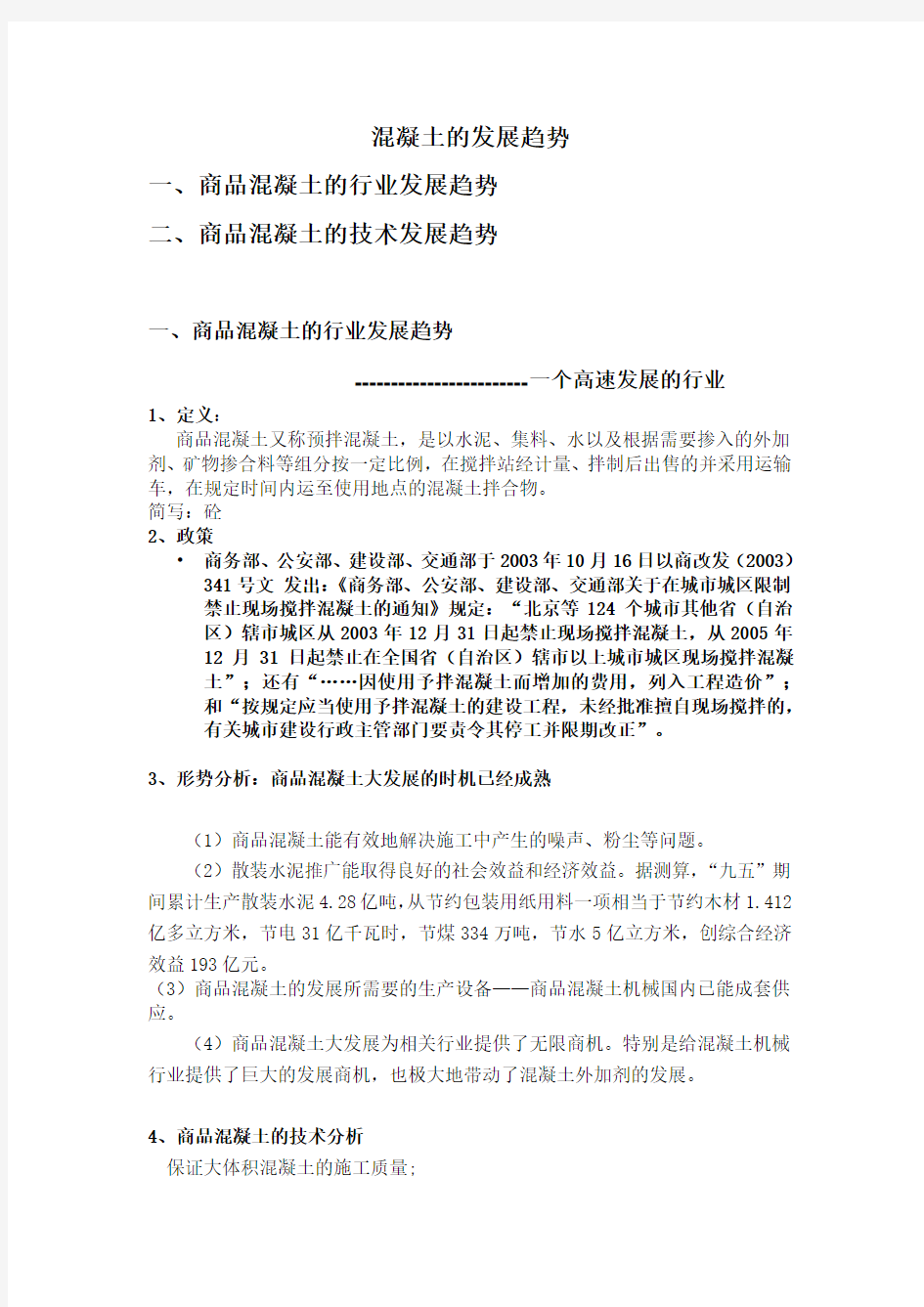

5、近10年左右全国以及武汉市商品混凝土的发展情况

我国商品混凝土搅拌站始建于20世纪80年代,随着建设规模的持续扩大,使城市的商品混凝土每年以15%的幅度递增。

1990年全国35个城市建成100个搅拌站,年设计能力为1450万立方米,实际产量约980万立方米

1993年全国建成200个搅拌站,年设计能力为2000万立方米,实际产量约900万立方米

1995年全国建成搅拌站616个,年设计能力4000万立方米,实际产量约2600万立方米

1999年全国商品混凝土生产企业达683家,年设计能力12700万立方米,实际产量约5400万立方米

2000年全国商品混凝土产量增加到7316万立方米

2002年实际产量已达到13084万立方米

以武汉市为例,商品混凝土近几年得到了飞速发展,年递增38%左右,混凝土成为使用最大宗的建筑材料。武汉市混凝土产量图如下:

110150200

280

380

500

6200

100

200

300

400

500

600700

2000年2001年2002年2003年2004年2005年2006年

年份

产量(万立方)

6、在未来的20~30年内我国的基建规模还将进一步扩大,其理由有:

6.1城市化的需要

改善农民的生活水平是当前举国上下关注的大问题,重要措施之一就是将部分农业人口迁移到城市.当前我国城市化程度为42%,即有5亿多人居住在城市,100万人口以上的特大城市40个,50-100万人口的大城市54个,20-50万人口的中等城市217个.到2050年,若将城市化程度提高到70~80%,届时总

人口为16亿,则将有7亿多农民由农村转移到城市,为此必需修建相应的居宅、办公和商业用房、学校、通讯和交通等设施,水泥混凝土用量必将大增。

6.2基础设施建设

目前还收集不到我国基础设施远景规划的完整数据,但仅就已有的一些资料也可预见其规模之庞大:

公路:将从1.7×106km扩大到2.74×106km

高速公路:将从2.5×104km扩大到2020年的6.44×104km

铁路:将从7.2×104km扩大到14×104km

电力设施:总装机容量到2049年将达到15×109kw,其中水电将达到4.3×109kw

此外,还有隧道、机场、港口以及海上海下和地下建筑等。

6.3在未来的半个世纪内,我们将提高我国的综合实力,跻身世界各强国之列,为此有必要审视当前重要经济和工业数据与世界对比:

人口:根据2005.4.21数据(百万)世界总人口:6437,中国人口:1305,占世界人口的20.3%。

国土面积(百万平方公里):俄罗斯:17.00,中国:9.35,美国:9.16,加拿大:9.09,巴西:8.46,我国居世界第二位,大体与美、加、巴西相等。

铁路里程(万公里):美国:19.5,俄罗斯:8.7,加拿大:7.3,中国:7.0,印度:6.4,德国:4.6,我国居第四位

公路里程(百万公里):美国:6.41,印度:3.32,巴西:1.73,加拿大:1.41,中国:1.40,日本:1.16,我国居第五位

发电量(万亿千瓦时):美国:3.72,中国:1.42,日本:1.04,俄罗斯:0.92,加拿大:0.57,我国居第二位

世界机场数(个):美国:14807,巴西:3803,俄罗斯:2609,墨西哥:1827,中国:507,我国居15位。

由于我国国土面积辽阔,人口众多,要真正跻身世界强国之列,大幅度增加公路、铁路、机场、电力等基础设施建设是非常必要的。2004年我国GDP为13.65万亿人民币,约相对于1.65万亿美元,到2020年我国GDP将达到4万忆美元,因此基建投资的规模在这些时期内增速是不可能降低的。

2004年中国水泥产量达9.7亿吨,占世界的45.8%。而中国的GDP仅1.65万亿美元,占世界的4%。人口仅为世界的1/5。同时2004年我国钢产量达2.97亿吨,约为世界总量的30%。水泥和钢产量数据表明我国的基础设施建设可能占有世界总量的30~40%。表2所示为世界发达的七个西方国家的数据与中国相的对比。从中可以看出,2004年中国水泥产量为七个先进西方国家水泥总产量的3.5倍,但我国GOP中仅为七国GDP总和的6.4%,相比之下仍可看出基建工程在我国的经济投资所占比例极大。在建大坝规模约占世界的一半,桥梁、公路、机场、工业民用等建筑在我国任何一个城市均有大兴土木之感,这是世界任何国家所罕见的。

二、商品混凝土的技术发展趋势

----------------已经成为一门高科技技术

1、看几个报道:

资料A、透光的混凝土

有没有想象过一面能透光的混凝土墙?这个主意将在匈牙利建筑师发明的一种新材料的帮助下变为现实,它能够赋予办公楼的造型新的魅力。他们在混凝土中加入了玻璃纤维材料,这使得几厘米厚的墙壁能够透光。

研制这种混合材料的念头来自于一个匈牙利建筑师。他从2001年开始研制这种材料。这种能透光的墙壁的秘密在于混在混凝土中的玻璃

纤维,光线就是通过这些纤维透过墙壁的。纤维的厚度从千分之二厘米到两厘米,这一差异能够使建筑材料产生不同的表现形象。

迄今为止,这种材料的特性还没有数据统计。位于德国亚琛的材料研究公司称,由于该材料中的玻璃纤维含量较低,只有大约5%,所以它的价格和传统的混凝土价格差不多。目前,这家公司正在与布达佩斯的一所大学合作,这所大学负责统计这种材料的各项数据。这样,这种可透光的混凝土就能够被应用于承重外墙上。2004年底,这种产品将进入市场。

资料B、植被混凝土

天津市水利科学研究所的科研人员利用无沙大孔混凝土的特点,在其中掺加部分酸性聚合物及聚丙稀纤维等高分子材料预制砌块,同时在砌块孔隙中充填腐植土、种子、缓释肥料、保水剂等混合材料,并在混凝土表层采用植物纤维覆盖,创造适宜植物生长的环境,种子发芽生长形成植物被。

这种混凝土不仅可以加固边坡,而且可以应用于快速美化环境,保持水土,净化空气,调节小气候的目的。2002年5月正式在天津市外环河改造工程中开展野外试验,目前绿草长势良好,计划明年大面积推广应用。

资料C、环境友好混凝土

利用纳米材料量子尺寸效应和光催化效应等性质,使混凝土具备吸收电磁波功能,环境净化功能,分解有毒物质,分解某些微生物,净化空气,净化地表水等,可在空间和地面同时起到保护环境的良好作用。

(1)吸收电磁波的混凝土

随着科学技术的发展,越来越多的电磁辐射设施进入了人类生活和生产的各个领域,据报道,其人为的环境电磁能量密度每年增长可达7%~14%,客观上已形成电磁辐射污染,并被国际上公认为第五害。利用纳米金属粉末的特殊性能,把它掺入到水泥混凝土中,可以制成具有功能性的电磁屏蔽混凝土。方法是把纳米金属粉末与混凝土混合料干混均匀后,带入到混凝土中,参与水泥的水化过程。用此法制备的混凝土既有可能降低混凝土结构的重量,提高混凝土的承载能力和耐冲击性,又有很好的电磁屏蔽功能,甚至可以用来制作隐身混凝土,用于军事建筑。

(2)净水生态环境材料

将高活性的纳米净水组分与多孔混凝土复合,利用其多孔性和粗糙特性,使其具有渗流净化水质功能和适应生物生息场所及自然景观效果。净水生态混凝土用于河水、池塘水、地下污水源净化,保护居住生态环境方面有积极的意义。在海水净化的过程中,多孔混凝土对全有机态碳(TOC)的除去率可提高到70%。小野田公司将加气混凝土类的多孔质材料作为畜产排泄污水净化和有机肥料化的辅助材料,尤其是持续吸附除去污水中的磷效果非常好。此外,加气混凝土颗粒作为药液的载体十分有效。宫崎将它用于处理赤潮等异常繁殖的浮游生物的驱除。2~5mm的加气混凝土颗粒吸收双氧水之后,投放到发生浮游生物的海水中,效果非常显著。

(3)净化空气混凝土

空气污染对人类的健康有直接的危害,为了净化各种有害气体人们研究了各种净化空气材料。按其特性可分类为:物理吸附型、化学吸附型、离子交换型、光催化型和稀土激活型材料,其共同的技术特点都是应用了纳米技术和纳米效应

是一种优良的光催化剂,它具有提升和强化其空气净化功效。锐钛型纳米TiO

2

净化空气、杀菌、除臭、表面自洁等特殊功能。在砂浆或混凝土中添加纳米级等组分,制成光催化混凝土,能将空气中的二氧化硫、氮氧化物等对人体有害的污染气体进行分解去除,起到净化空气的作用。日本1998年就将其应用于道路工程。日本玉田教授用粉煤灰合成小颗粒状人工沸石集料制作多孔的吸音混凝土,

粉末制作面层材料。在吸收有害气体的同时,并用水泥与沸石混合加入纳米TiO

2

多孔混凝土可以吸音,其范围在400~2000Hz,从而起到减少噪音污染的作用。

(4)抗菌混凝土

抗菌环境材料在日本颇为盛行,它是由纳米级抗菌防霉组分与环境材料复合制成的。最初是为医院防止病毒感染而研制的,以地板材、墙材、地毡、壁纸等产品为主。近年来出现了抗菌防霉混凝土,它是在传统混凝土中掺入纳米级抗菌防霉组分,使混凝土具有抑制霉菌生长和灭菌效果,该混凝土已被应用于畜牧场建筑物。

(5)自动调湿混凝土

纳米级天然沸石与建筑砂浆复合可以制成自动调湿建筑砂浆。环境调湿性建筑砂浆的特点是:优先吸附水分,水蒸气压低的地方,其吸湿容量大,吸放湿与温度相关,温度上升时放湿,温度下降时吸湿。这类材料比较适合对湿度控制要求比较高的美术馆之类的建筑环境。如:世界首例使用环境调湿建材的工程是1991年日本月黑雅叙园美术馆内壁,此后还用于成天山书法美术馆、东京摄影美术馆等。

(6)生态混凝土

根据人们的要求,经特殊处理的混凝土表面还可以滋生绿色植物,净化空气美化环境,用于地面,可保水蓄水,用于墙面和屋顶,可隔热降温。

资料D、5000年前的中国混凝土

借助考古学资料和当地仍然沿用的土法生产混凝土技术,我国学者最近对中外考古学家困惑已久的谜团5000年前大地湾人是如何发明、制作和使用“混凝土”,提出了新的见解。

长期从事甘肃史地研究的天水学者安志宏说,所谓的大地湾“混凝土”地面,其实就是古人打磨石器过程中产生的碎石粉末与水、沙混合后的凝结物。

被学术界评定为20世纪中国百项考古大发现之一的大地湾遗址,位于甘肃省天水市秦安县境内。1978年,考古人员发现了一片面积达130平方米的坚硬平滑地面。专家鉴定,这片灰青色的地面不但含有与现代混凝土相同的“硅酸钙”成分,而且平均每平方厘米抗压强度在120公斤左右,相当于今天100号水泥砂浆地面。

“5000年前的大地湾人就已经能够制作和使用‘混凝土!”这一发现让全世界震惊,并为大地湾创造了一项世界奇迹。带着疑问和困惑,考古学家和建筑专家们开始寻找答案,可20多年来,人们始终没有弄明白,大地湾人是如何发明“混凝土”的,它的原料又是什么?

“大地湾‘混凝土’的发明其实来源于古人打磨石器中的经验总结。”安志宏说,大地湾出土器物以磨制石器居多,大地湾人在打磨石器时,不断有碎石和粉末产生,为了防止磨擦发热和钻孔时打滑,他们不断地往石器上加水和沙子,无意间,石粉、沙子和水自然混合产生了凝结原始“混凝土”可能就这样被偶然发明了。

安志宏说,聪明的大地湾人很快掌握了这一原始“混凝土”制作技术,并开始在建筑中利用,人们在大地湾发现的灰青色坚硬光滑地面,就是这一技术的结晶。由于原料丰富,制作原理简单,这一“混凝土”制作技术还被后人继承了下来,并流传至今。(文章来源:新华网)

新华社专电:日本《产经新闻》15日报道,日本企业开发出“下一代”混凝土,使用寿命可达1万年。新型混凝土的灵感来自5000年前的中国考古遗址。

目前广泛利用的混凝土,使用寿命一般只有100年,而日本鹿岛公司等3家企业联合开发的新型混凝土“EIEN”的寿命最长可达1万年。

《产经新闻》说,现代混凝土的历史最多只有200年,但在5000多年前的中国新石器时代大地湾遗址中,考古学家发现了类似混凝土的遗物,其耐久性令建筑专家侧目。大地湾遗址位于甘肃省秦安县,其历史年代从距今8000年一直延续到距今5000年,被学术界评定为中国20世纪百项考古大发现之一。

研究显示,挖掘出来的古代“混凝土”因为化学反应,表面的缝隙被填实,有效阻止了水和盐分向内部渗透,从而延缓了腐蚀作用。“EIEN”正是利用这一原理,在材料中加入特殊矿物,使混凝土表面产生同样的化学反应。

报道说,这种不易腐蚀的新型混凝土可广泛用于堤防、桥墩、隧道等近水工程

2、面临的问题

2.1资源紧张

21世纪人类的三个重要问题

人口增加;

资源和能源的紧张;

环境的恶化;

①13亿人口是世界人口最多的国家;每年400万学生毕业;就业以及住宅问题

严重。每年新建住宅20亿平米,资源消耗的同时排出很多的废弃物;

②中国的资源虽然比较多,但人平均资源占有量很低。人平均水资源占有量占

世界平均水平的28%,耕地占32%;矿产占50%。

③每创造1美圆GDP,中国消耗资源是美国的4.3倍,日本的11.5倍;

④资源的消耗:粗骨料16-23亿T/年;细骨料13-17亿T/年;水泥6.5亿T/年;

水5亿T/年;外加剂1000万T/年

其中:已探明的储量石灰石500亿T

3、对策

现代混凝土研究及应用技术正向“八高”、“八化”发展:

“八高”-----高强度高抵抗变形能力高韧性高耐久

高阻裂(是重中之重)高服役寿命高体积稳定性高性价比“八化”-----绿色化高与超高性能化生态化高科技化

智能化微粒细丝复合化多功能化商品化

4、共同学习一篇外文的翻译的权威资料:混凝土的技术发展

以水泥为胶凝材料生产的混凝土,今天已成为全世界各种各样结构工程建设首选的建筑材料,这主要是由它的经济性所决定:原材料来源广泛、便宜,施工与维修费用较低廉。使混凝土技术向前推进的两大驱动力,是加快施工速度和改善混凝土耐久性。

西方工业国于40~70年代曾因为早期强度很高的水泥问世,而当时结构的设计强度尚不高,于是出现将混凝土以大水灰比、低水泥用量的方式生产,在满足强度要求的前提下易于施工操作,然而这给混凝土结构耐久性带来后患,尤其是当其暴露于侵蚀性环境工作的条件下。

在近些年来的进展中,最突出的就是添加高效减水剂制备的“超塑化拌合物”,即用水量较低,而流动性还非常好的拌合物,硬化后由于孔隙率小,因

而强度高且耐久性优异。为使暴露于侵蚀环境的钢筋混凝土结构寿命长久的目的,运用阻锈剂、环氧涂层钢筋和阴极保护等,也是同期出现,并且已为众所周知的先进技术途径。

除了加快施工速度和改善耐久性以外,第三种驱动力,即对环境友好的工业化材料,这方面在未来技术评价中的重要性正在日益增大。本文以下列三方面作为技术评价的基准:

材料与施工费用

耐久性

对环境友好

这里不打算对混凝土技术所有最新的进展做一综述,只从近三十年来笔者认为是较为重大的进展中有选择地进行一简短地回顾。

高效减水剂

Malhotra在十七年前曾说过:混凝土技术多年来没有什么大的进展,40年代开发的引气是其中之一,它改变了北美混凝土技术的面貌;高效减水剂是另一个重大突破,它在今后许多年里将对混凝土的生产与应用带来重大的影响。

事实证明他的预见是正确的:超塑化混凝土、高性能混凝土的应用得到迅速发展,包括高强混凝土、高耐久性混凝土、高掺量粉煤灰或矿渣混凝土、自密实混凝土、水下抗分散混凝土、高性能纤维增强混凝土等。

60年代日本发明的萘磺酸盐与西德发明的磺化蜜胺树脂,是高效减水剂代表性产品。阴离子的长链化合物吸附在水泥颗粒表面,通过电性斥力使其有效地分散在水中。日本首先将这种混凝土用于高强桩的生产,七十年代于公路和铁路桥上采用了坍落度中等、强度在50~80MPa的混凝土梁;在西德,首先将高效减水剂用于水下不分散混凝土,改善粘稠拌合物的流动性,而无须变化水胶比。由于两者可以同时兼顾,因此如今高效减水剂在全世界到处都用于生产高强、高流动性和耐久性的混凝土。

萘磺酸盐与磺化蜜胺树脂通常存在坍落度损失快的问题,虽然可以通过在现场后添加的方式来解决,但这样既费钱又费事。1986年,日本人开发了长效的高效减水剂,它是含羧酸盐、酰胺或羧酸酐的水溶性化合物。硅酸盐水泥水化形成的碱性溶液逐渐激活高效减水剂,生成水溶性分散剂,有助于坍落度长时间维持。含有环状聚合物的聚羧酸高效减水剂的开发,使拌合物能够同时具有高流动度、坍落度长时间保持且高抗离析。萘系与蜜胺系的长效减水剂商品现在也已问世。

高强混凝土和砂浆

高强混凝土(>40MPa)首先用于30层以上高层建筑物的钢筋混凝土结构,因为这种建筑物下部三分之一的柱子,在用普通混凝土时断面很大。除节省材料费用外,与钢结构相比,加快施工速度也是采用混凝土结构的重要特点,自美国芝加哥在1965年以50 MPa 混凝土浇注Lake Point Tower的一些柱子以来,北美和其他国家到处都在用高强混凝土建造高层建筑。芝加哥79层的Water Tower Place大楼柱子采用了60MPa混凝土;多伦多的Scotia Plaza Building和西雅图的Two union Square Building两座建筑物则分别有90 和120MPa强度的混凝土柱子。

为获得高强度,通常要借助高效减水剂将水胶比降到0.4以下,因此,同时获得的重要特性就是低渗透性,这是在侵蚀环境中保持长期耐久性的关键。更多的高强混凝土应用是将耐久性,而不是强度作为首要的考虑。海洋混凝土结构——大跨桥梁、海底隧道和离岸采油平台,是这种应用的实例。

高流动而不离析是超塑化、高强度混凝土发展的另一个原因,这类拌合物的工作度一般可用火山灰质或矿物掺合料,如硅粉、粉煤灰、稻壳灰与磨细矿渣来改善。易于泵送和成型可以显著减少大工程,如配筋密集的钢筋混凝土或预应力混凝土高层建筑、离岸构筑物的施工费用。

CBC(化学粘结陶瓷)、MDF(无宏观缺陷)水泥制品和DSP(微粒压实产品)是新的一族高强水泥基材料,它们具有很高的抗压强度和弹性模量,但限于非结构应用。为达到高强结构应用的高韧性要求,法国Richard等人开发出掺有钢纤维的活性粉末混凝土,实际是超塑化的活性粉末砂浆。其水泥用量为1000Kg/m3;细砂与煅烧石英230 Kg/m3;水150~180 Kg/m3;和微纤维630 Kg/m3。用机械压实的试件经400℃热处理后,抗压强度可达680 MPa 、抗折强度100 MPa、弹性模量75GPa。现在预测活性粉末混凝土未来的发展还为时过早,因为尽管它的初始费用高昂、加工技术复杂,但在建筑业还是有适当的用途,特别是在高侵蚀环境中,大掺量的微纤维使其抗裂性能提高,保证了它的水密性。

高性能混凝土

所谓高性能混凝土,开始是用于表征具有高工作度、高强度和高耐久性的混凝土。因此高强混凝土和高性能混凝土的首要区别是后者强调高耐久性。由于在严酷环境条件下,除非结构物在其服务过程不出现裂缝,否则就不可能获得与维持高耐久性。所以这种混凝土必须设计成具备高度体积稳定性。为了减少混凝土由于温度收缩和干缩产生的开裂,必须限制混凝土拌合物中的水泥浆含量。

Mehta和Actcin提出的高性能混凝土配合比设计方法限定总水泥浆量为混凝土体积的1/3;允许部分硅酸盐水泥用火山灰或有胶凝性的掺合料来代替。Aïtcin曾预言:掺矿渣、粉煤灰、硅粉、亚粘土、稻壳灰和石灰石粉的三元混合水泥除了可以使高性能混凝土的制备更经济外,还能发挥它们的超叠作用,改善其新拌与硬化时的性质。

在1993年,美国混凝土学会下属的技术委员会提出一新的高性能混凝土定义:满足工程特殊要求的各种性能,可包括易浇捣而不离析,高长期力学性能、高早期强度、高坚韧性与高体积稳定性,或在严酷环境中使用寿命长久,并且匀质性良好的混凝土。根据该定义,耐久性不是高性能所必须的,这样就会形成开发严酷环境下未必耐久的高性能混凝土的后果。

例如在公路工程中,美国有人就提出几种以高早强水泥用量在400 Kg/m3左右或更多的高性能混凝土拌合物配合比,Mehta认为:除非采取特殊的措施,否则这种混凝土是很容易因为温度收缩、自身收缩和干缩应力而开裂的。显然,仅从加快施工速度出发,就可能对结构使用寿命造成危害。所以建议在进行结构设计时,要考虑运行周期费用,而不是初始造价。同时,有必要重新考虑一个问题,即长期耐久性成问题的混凝土,究竟是否能作为高性能混凝土进入市场?

高性能混凝土技术正在世界各地成功地用于很多离岸结构物和长大跨桥梁的建造,Langley等人叙述了几种加拿大一长大跨桥梁所用的拌合物。它们用于主梁、墩部和墩基,硅粉混合水泥用量为450 Kg/m3,水153L/ m3,引气剂160mL/ m3和高效减水剂3L/ m3。其坍落度大约在200mm;含气量6.1%;1d、3d、28d抗压强度分别为35、52和82 MPa;基础和其他大块混凝土的混合水泥用量为307 Kg/m3,粉煤灰133 Kg/m3,用水量接近,但引气剂和高效减水剂掺量大幅度减小,坍落度约在185mm;含气量7%;1d、3d、28d和90d抗压强度分别为10、20、50和76 MPa。根据加拿大和美国的透水性与氯离子快速渗透标准方法实验结果表明:两部分混凝土都呈现非常低的渗透性。对高性能混凝土结构的施工,需要非常强调加强现场实验室试验和质量验收。

高性能混凝土发展的另一领域是高性能轻混凝土,相对于钢材,普通混凝土的强度/自重比很低,掺有高效减水剂的高强混凝土则大大提高了该比例;用有大量微孔的轻骨料代替部分普通骨料,就能进一步提高这个比例。由于骨料的质量不同,密度为2000 Kg/m3、抗压强度在70~80 MPa的高性能轻混凝土在一些国家已经商品化并用于构件生产。在澳大利亚、加拿大、日本、挪威和美国,高性能轻混凝土已用于固定式和漂浮式钻井平台;因为水泥浆和骨料之间的界面粘结强度高,它可以不透水,所以在侵蚀环境中能够很耐久。

采用掺10~15%硅粉甚至更高的混合水泥配制的超塑化混凝土,具有优良的粘附力,因此适用于湿喷的喷射混凝土进行结构修补,这也是高性能混凝土的应用领域之一。

自密实混凝土

技术工人短缺和节省施工时间,是日本开发和应用自密实混凝土的主要原因。由于这种混凝土要有足够的粘聚性,以保证其浇注过程不致离析,粉体需用量较大,如果全用水泥,容易导致开裂,因此粉煤灰、矿渣或石灰石粉的掺量通常较高。如日本明石大桥的锚固墩290000方混凝土里均掺有150 Kg/m3石灰

石粉。在法国,预拌混凝土厂生产供应自密实混凝土,作为无噪音产品,可用于城市街区一带的混凝土浇注。由于减小噪音、节约劳力并延长钢模板使用寿命,预制混凝土业也对其感到兴趣。

延长使用寿命的另一些技术

钢筋锈蚀已使得大量混凝土结构出现劣化。除了上述高性能混凝土以外,还有一些技术,包括阻锈剂、环氧涂层钢筋、阴极保护和混凝土表面的保护性涂层,分别叙述如下:

阻锈剂——掺有2%亚硝酸钙将氯离子浓度的阈值提高到足以防止钢筋

锈蚀的水平。阻止阳极反应,例如亚硝酸钙,有将氯离子引起的阳极反应降低到最小的功能。亚硝酸根离子相对接近钢材表面的氯离子量决定其是否能达到保护钢筋免于锈蚀,提出达到使钢筋不锈蚀的氯/亚硝酸盐之比要小于1.5。Nmai等人认为阳极阻锈剂,包括亚硝酸钙,有一系列局限性。他们研究了一种胺基脂,不仅有降低氯离子穿透混凝土保护层能力的作用,还能在钢材表面形成一保护膜。对浸泡在6%氯化钠溶液中,预先处理使混凝土梁存在裂缝的初步研究表明:以胺基脂为阻锈剂,用量为5 L/ m3混凝土,其阻锈作用要优于以亚硝酸钙为阻锈剂,用量为20 L/ m3的效果。看来有必要进一步研究,以确定不同阻锈剂的局限性和长期使用效果。

环氧涂层钢筋(ECR)——美国在七十年代就将其用于桥面板;八十年代用于停车场坡道。估计大约有27000座桥面板采用了ECR。大部分处于冬季使用除冰盐地区。有些情况下,使用效果不能令人满意。早期采用ECR结构效果不佳的原因,是涂层不当、环氧脱开、保护层不够或其它施工问题。1993年对14个州使用ECR,暴露于冻融循环条件,时间为18~20年桥面板的调查结果表明:自采用ECR后,只须少量或无须维护工作;然而,1996年对停车场的调查则表明:只有60%获得预期的效果。业界用户认为:采用ECR,只能延长10~15年钢筋不生锈。看来现在对ECR在价格性能比方面,是否适宜作为长期阻锈的措施下定论还为时尚早。

钢筋混凝土的阴极保护——阴极保护技术包括在相反方向外加电流和牺牲阳极来抑制电池电流。外加电流法通常用于受氯盐污染的钢筋混凝土结构的防锈;一些研究者报道:钢材与混凝土间粘结力的劣化,很可能是由于钠钾离子的积聚,它造成钢—混凝土界面的软化;劣化程度随外加电流的密度和混凝土中含氯量的增大而加剧。

表面涂层——根据Swamy等人的说法,运用表面涂层保护钢筋免于锈蚀的做法,其有效性长期以来受到疑义,这是由于涂层材料的来源很广,而类似的涂层的扩散特性差异显著。作者采用高弹性的丙烯酸橡胶涂层,它显示优异的工程性质与非常小的扩散系数。这种涂层改善混凝土耐久性的效果,包括控制有害的碱-硅膨胀的效果已经证实。对表面涂层的长期性能和费用—效果还需要继续研究。

高掺量粉煤灰和矿渣混凝土

当今全世界粉煤灰的年排量约为4.5亿吨,只有0.25亿吨,或6%作为混合材用于水泥或矿物掺合料用于混凝土。如果产灰国将粉煤灰在混凝土里的应用加速,那么混凝土对环境友好的作用就能大大增强。有大量高炉矿渣副产品的国家还可以通过利用其作为混凝土或水泥掺合料获利。下面举一些例子:

结构混凝土——Malhotra的研究表明:掺有高效减水剂的混凝土,当拌合物的水胶比为0.3或者更低时,最多可达60%的水泥用粉煤灰代替,并具备强度与耐久性优异的特性。例如以Ⅰ型水泥150 Kg/m3、粉煤灰200 Kg/m3、水102Kg/m3、粗骨料1220 Kg/m3、细骨料810 Kg/m3、和高效减水剂7 L/ m3制备的混凝土,其1d、28d和180d的抗压强度分别为8、55与80 MPa。广泛的实验表明:其弹性模量、徐变、干缩和冻融特性均与普通混凝土相当。值得注意的是:这种混凝土抵抗水和氯离子渗透的能力优异,从结构耐久性的角度,包括控制暴露于侵蚀环境中钢筋的锈蚀,应用掺有超塑化剂的高掺量粉煤灰混凝土是粉煤灰在建筑业中附加值最高的途径。

碾压混凝土大坝(RCCD)——自八十年代以来,碾压混凝土筑坝技术在全世界被广泛接受,作为建设中等高度大坝最快也最经济的施工方法。根据Dunstan的报道,到1992年为止,全世界已有近100座 RCCD在17个国家建成。在碾压混凝土中通常掺有大量火山灰质材料,主要是粉煤灰,如瑞士一高度为95m的Platanovryssi坝所用碾压混凝土水泥用量仅35 Kg/m3,而粉煤灰(属高钙粉煤灰,总CaO达42%)为250 Kg/m3,是以褐煤为原料的热电厂所排放,使用前经预处理(燃烧并水化)。

混凝土公路路面——在美国大约70%的低交通量公路与地方公路需要升级,考虑用大掺量粉煤灰代替水泥以降低造价,电力研究院(EPRI)出资搞了几个示范工程:在北达科他州,1988和1989年夏天,用20000m3混凝土铺筑厚为200 mm的路面,其水胶比为0.43,水泥用量100 Kg/m3、粉煤灰220 Kg/m3;德克萨斯州的路面示范工程在混凝土中成功地采用了低钙灰和高钙灰(掺量为混凝土重的10~20%)。该工程的另一特色是将老路面破碎的混凝土块作为骨料用于新路面。

基层和路堤——高掺量粉煤灰和炉底灰在公路工程中的应用包括稳定土、路面基层、路堤和路肩,在1989年,3.5万多吨粉煤灰在宾州用于建造公路的路堤;在佐治亚州,水泥-粉煤灰混合料用作公路试验段的基层;在密执安州,高钙粉煤灰以每年30万吨用于施工基层和路肩。

高掺量矿渣水泥——每年全世界高炉矿渣的产量大约为1亿吨,作为胶凝材料的比率很低,因为在许多国家,只有少部分矿渣进行水淬或粒化处理,而缓慢冷却的重矿渣没有胶凝性质。虽然美国材料试验标准学会规定矿渣在水泥中的掺量可以到65%,但商品水泥中一般不超过50%。

根据Lang等人最近的研究,用一种德国产含矿渣77.8%的水泥(比表

面积为405 m2 /Kg)制备超塑化混凝土,水泥用量455 Kg/m3;水胶比0.28;其1d、3d、7d、28d抗压强度分别为13、37、58和91 MPa。该混凝土具有良好的抵抗碳化、有机溶液渗透和冻融循环能力(不掺引气剂)和盐剥蚀。

混凝土再生骨料

由于各种不同的原因,建筑业将混凝土废料再利用的重要性在增长,在许多国家的研究文献和近来一些国际会议中得到反映。除了环境保护以外,天然骨料资源的保护、废料堆积场所短缺和废料堆积费用的上升,都是将废弃混凝土作为再生骨料的原因。

根据Hendriks的报道,欧盟国家每年排放2亿吨建筑施工和拆除旧建筑的垃圾,预计10年后还要翻番。在瑞士,自70年代以来,废弃物再生产业一直在发展,60%的拆除废料获得再利用。Uchikawa估计:日本在1992年产生的建筑废料约为8600万吨,其中1/3,即2900万吨是废弃混凝土。1200万吨已用作道路基层的骨料,其余的堆存起来。Saeki报道:再生骨料在寒冷地区作为道路基层材料的骨料,其各种性能是令人满意的。美国在1983年从长约9km的高速公路路面上破碎已劣化的混凝土,用作骨料生产混凝土建造了新路面。

废弃混凝土加工的骨料取决其洁净度和坚实度,这与其来源和加工技术有关。利用预制场和预拌混凝土厂剩余混凝土加工的骨料通常比较干净,性质与刚加工的骨料接近;来源于拆除的路面或水工结构的废弃混凝土,需要筛分去除粉粒。许多实验室和现场研究表明:废弃混凝土相当于粗骨料的颗粒可以用来代替天然骨料,进行比较试验的结果是前者作为骨料配制的混凝土抗压强度和弹性模量至少是后者的2/3。

拆除建筑物时的废弃混凝土比较难以处理,因为常混有其他杂物,如木头、金属、玻璃、石膏、纸、塑料和油漆。与拆除时的分选相结合,这类废弃物可以分门别类地回收和再生,效果较好。显然,由于加工费用所致,用建筑物拆除产生的废弃物加工骨料,要比天然骨料还贵一些,但是这种情况很快就会改变,因为天然的优质骨料来源日趋短缺,而且废弃物的处理所需费用也包括在经济分析的内容里。

费用—效益分析

很少见到发表有关材料和施工费用的文献,但未发表的报告提供了一些有用的数据。不同国家之间的差异可能十分显著。此外,由于经历的时间尚短,还没有过硬的数据涉及近来开发技术(旨在延长暴露于侵蚀环境条件的钢筋混凝土结构物使用寿命)的费用—效益分析。

Gerwick曾试图考察混凝土耐久性的经济性问题,比较了通常建议的控制混凝土受钢筋锈蚀影响而劣化的一些措施(作为混凝土结构物一次投资的百分比,以1994年西方国家的价格为基准),得出下列结论:

◆以粉煤灰或矿渣代替部分水泥,不增加费用,实际上只会降低费用;

◆用高效减水剂减小水胶比,要增加2% 费用;还掺有硅粉时,增加5%费用;

◆用阻锈剂或环氧涂层钢筋时,增加8%费用;两者都用时则为16%;

◆采用混凝土外表面涂层或结构阴极保护时,需要增加20~30%的费用。

对混凝土技术进展的评价

对混凝土技术新近的发展,可以从5个角度将它们分成若干级,从而得出对混凝土业影响和冲击大小的结论(见表1)。

1. 由于复杂的加工技术、高昂费用和产品对环境的不利影响,看来无宏观缺陷水泥与砂浆、化学粘结陶瓷和活性粉末砂浆总的来说今后只会对混凝土业产生不大的影响;

2. 超塑化混凝土拌合物(掺或不掺硅粉)、自密实混凝土将继续在混凝土业应用,由于其粘稠和自身收缩大的特性,需要特别注意抹面和养护,因此对混凝土业的影响为中等;

3. 由于技术简单、初始费用低、高耐久性和有益于环境等原因,超塑化大掺量粉煤灰混凝土未来可望对混凝土业产生重大影响。在三元复合方面,即水泥、硅粉或稻壳灰、大掺量粉煤灰或矿渣,还有大量研究与开发工作要做。

4. 对阻锈剂、环氧涂层钢筋、外表面涂层和阴极保护等技术下定论为时尚早,与大掺量粉煤灰或矿渣混凝土相比,它们高昂的费用和对环境的影响是主要缺点。

5.唐明述院士的呼吁:延长基建工程的寿命是最大的节约

本人曾多次撰文论述提高混凝土工程的耐久性及其对节约资源、能源、保护环境的重大意义。无论从资料的论述及本人在国外考察大坝、桥梁、公路、工业及民用建筑的破坏均深感问题之严重,在当前超速发展的基建工程若耐久性不好,寿命不长,其损失之严重将不是资源、能源不丰富的我国所能承受的。

从材料科学的角度出发,当前在我国延长混凝土:工程寿命要注意下面几个方面: (1)必需大力推广应用超塑化剂和引气剂。国内外资料一致认为减少水灰比,减少孔隙率,提高混凝土的致密性是增强耐久性的最关键措施。提出一般工程水灰比应保持在0.45以下,严酷条件下宜保持在0.40以下。引气剂是提高抗冻性的最有效方法。我国北方地区大力推广使用,定将获益匪浅。

(2)我国有漫长的海岸线,海沙大量应用于建筑工程,但其中含有氯、碱等有害成分,必须洗净使用,以减轻钢筋锈蚀。

(3)在我国西南和西北地区、地下水和土壤中硫酸根含量较高,必须充分注意硫酸盐腐蚀。最近在新疆还发现生成碳硫硅钙石的破坏[5]值得注意。

在这里我们不能仅从科学技术角度探讨如何改善和提高耐久性,还要着重探讨怎样才能真正重视耐久性,而且愿意为提高耐久性付出经济代价。当前工程实行招标制,业主希望价格越低越好,加以当前我国建筑业竞争激烈,保持低利润也希望中标,中标之后无能力也不可能再为采取措施提高耐久性而付出经济代价。有时明知需采取某项新技术措施有好处也只能不用,工程技术人员也无法效力。有的工程也提保证100年寿命,但如何界定·I二程的寿命困难太大,也就不具备约束力。为此特提出工程招标时明确提出“工程不小修和不大修的年限”,如规定沥青混凝土路面2年不小修、5年不大修。桥梁10年不小修、20年不大修等等(见表4),并与公司和个人的经济收入挂钩,有奖有罚,只有这样才有可能真正把耐久性和提高寿命付诸到工程实践中去。这项工作意义特别重大,实施过程问题特别复杂,需要政府、企业和科技工作者、社会科学家共同合作拟定详细法规和指南。

表4 各种工程耐久性的规定方案

工程不小修年限(年)不大修年限(年)使用寿命(年)

桥梁

水泥混凝土路面机场道面

沥青混凝土路面大坝

港口

隧道10

5

5

2

10

10

10

20

10

10

5

20

20

20

120

40

40

15

100

100

100

注:这仅是初步设想,需要修改。

混凝土行业运行现状及“十三五”发展趋势展望 近年来随着国家经济结构调整逐渐深入以及供给侧改革的加码,水泥等基础建材行业首当其冲,2015年全国水泥需求出现下降走势,官方统计的规模以上企业的商品混凝土产量同比仍有2.14%的增长,其他渠道统计的整体预拌混凝土产量均出现明显下滑。2016年以来,尽管全国固定资产投资增速仍延续下降走势,但基础设施建设和房地产投资增速出现明显回复,混凝土的需求也因此得到明显提升。 一、混凝土行业经济运行现状 1.1需求端:基建与房地产投资加速,有力拉动混凝土需求 2016年前三个季度,全国固定资产投资完成42.7万亿元,同比增长8.2%,增速较去年同期下滑2.1个百分点,较去年全年下滑1.7个百分点;其中与拉动混凝土需求有关的建筑安装工程完成30万亿元,同比增长9.7%,增速较去年同期下滑2个百分点,较去年全年下滑1.6个百分点。 图1:2016年前三季度全国固定资产投资增长及与历史情况比较(万元,%) 数据来源:国家统计局尽管整体固定资产投资增速呈现下滑态势,但从拉动混凝土需求的细分行业来看,基础设施投资、房地产两大重点需求终端投资增速与去年相比却出现上升走势。前三季度基础设施建设中占比47%左右的公共设施管理业投资同比增长23.6%,增速较去年同期上涨3.6个百分点;占基础设施建设投资近30%的道路运输业前三季度投资同比增长15%,增速较去年同期下降3个百分点,较去年全年下降1.7个百分点;另外占比较大的铁路运输业投资增速明显上涨,水利管理业投资增速略有下滑。 图2:2016年前三季度基础设施建设投资增长情况(万元,%)

数据来源:国家统计局在2015年下半年全国房地产销售市场逐渐升温,今年更是出现火爆行情,在去库存及火热销售行情的双面刺激下房地产投资升温,前三季度投资增速为5.8%,较去年同期上涨3.2个百分点;新开工面积在去年持续负增长的情况下呈现快速上涨局面,上半年累计新开工面积同比增长近15%,后期开始回落,前三季度降至6.8%。 图3:2016年前三季度房地产开发投资增长情况(万元,%) 数据来源:国家统计局房地产投资升温和基建投资的较快增长是保障混凝土需求增长的重要支撑,在商品混凝土消耗量增长的同时,混凝土电杆、混凝土预制桩等制品产量也出现明显上升,较去年全年增长率有明显好转。 1.2供给端:产量增速上涨,价格低位回升 2015年,中国混凝土与水泥制品协会官方统计商品混凝土产量16.4亿立方米,同比增长跌至2.14%;其他统计渠道统计的整体预拌混凝土产量不一,且走势也出现差异:中国建

5.方茴说:“那时候我们不说爱,爱是多么遥远、多么沉重的字眼啊。我们只说喜欢,就算喜欢也是偷偷摸摸的。” 6.方茴说:“我觉得之所以说相见不如怀念,是因为相见只能让人在现实面前无奈地哀悼伤痛,而怀念却可以把已经注定的谎言变成童话。” 7.在村头有一截巨大的雷击木,直径十几米,此时主干上唯一的柳条已经在朝霞中掩去了莹光,变得普普通通了。 8.这些孩子都很活泼与好动,即便吃饭时也都不太老实,不少人抱着陶碗从自家出来,凑到了一起。 9.石村周围草木丰茂,猛兽众多,可守着大山,村人的食物相对来说却算不上丰盛,只是一些粗麦饼、野果以及孩子们碗中少量的肉食。 混凝土是世界上应用最广泛的人造材料。混凝土以其良好的抗水性、优越的可塑性、优异的耐火性及最具竞争力的经济性而成为目前世界上用量最大和使用范围最广的建筑材料,在今后几十年以及可以预见的将来,它仍将会是最重要的工程结构材料之一。近年来,我国混凝 土年产量已占世界混凝土年产量的50%以上,是世界生产和消费水泥混凝土最多的国家。 无论是混凝土工程规模,还是混凝土相关产业的从业人员,都超过了世界其他国家的总和。社会在发展,而混凝土自身的进步,也令世人“惊艳”。 进入21世纪后,现代的混凝土不再是水泥、水和骨料的简单混合物。根据ASTMC125和ACI116委员会给出的定义,现代混凝土由骨料、水泥、水和外加剂4种组分组成,这里的外加剂包括各种矿物成分、化学外加剂及纤维等材料。从水泥消耗来看,2011年,我国水泥产量已超过20亿吨,如果简单乘以3的话,相当于60亿吨左右的混凝土,按每立方米混凝土约2.4吨重计算,即每年要消耗140多亿吨的砂石、水泥等天然及人造资源,这是一个 令人惊讶的“天量”。而从能够消纳各种工业废弃物的功能来评价,现代混凝土产业又是目前能够科学利废的最大产业之一。混凝土产业兼具建设功能和利废功能,这使得现代混凝土的产业地位又有了新的社会高度。 如何推进混凝土产业的提升与发展,政策与市场成为最大推手。近几年来,国家对发展预拌混凝土高度重视,且出台了一系列强有力的政策规章,为预拌混凝土的快速健康发展保 驾护航。据不完全统计,到2011年,全国已建成预拌混凝土站(厂)6000多家,年设计生产能力达到18亿立方米,实际产量14亿多立方米。北京、上海、广州、深圳、南京、沈阳、大连、常州等城市应用的预拌混凝土量已达到该城市混凝土总用量的60%以上,接近经济 发达国家的水平。 预拌混凝土巨大的市场需求也是有目共睹的。我国目前正处于城乡建设蓬勃发展时期,伴随着全国各地正在大兴基本建设工程,我国的预拌混凝土产量逐年提高。国家的重点工程项目也是拉动预拌混凝土产量的一个重要原因。“西部大开发”、“中部崛起”等战略实施拉动了地方经济增长和基础建设。大量保障性安居工程、市政重点工程建设、大型水利、危房改造等一系列工程的相继开工,也为近几年预拌混凝土行业的发展提供了良好机遇。 水泥企业加快进入预拌混凝土产业正逢其时 混凝土产业事关国计民生中的两个重要基点即“安全”与“节约”,因此,混凝土产业的发展受到各级政府的重视实属情理之中。借助政策规章建设提速的东风,预拌混凝土产业正在迎来新的发展时期。 在我国水泥产业转型升级的历史进程中,大型水泥企业与混凝土产业“联姻”是一个重要的战略方向。目前,水泥企业发展混凝土产业既有市场需求又有政策“红利”,既有优势又有 1.“噢,居然有土龙肉,给我一块!” 2.老人们都笑了,自巨石上起身。而那些身材健壮如虎的成年人则是一阵笑骂,数落着自己的孩子,拎着骨棒与阔剑也快步向自家中走去。

我国混凝土外加剂行业现状及发展趋势 各种混凝土外加剂的应用改善了新拌和硬化混凝土的性能,促进了混凝土新技术的发展,促进了工业副产品在胶凝材料系统中更多的应用,有助于节约资源和环境保护,已经逐步成为优质混凝土必不可少的材料。20世纪30年代,国外就开始使用木质素磺酸盐减水剂,60 年代初,日本和西德先后研制成萘系和三聚氰胺系高效减水剂,从90年代开始,日本和欧洲开始使用聚羧酸系高性能减水剂,混凝土外加剂进入了迅速发展和广泛应用时代。在欧洲,90%的混凝土中使用各种混凝土外加剂,其中70%是各种类型的减水剂。我国外加剂的起步较国外稍晚,20世纪50年代开始木质素磺酸盐和引气剂的研究和应用,70年代以后,外加剂的科研、生产和应用取得重大进展,2000年前后逐渐开始对高性能减水剂进行研究,以聚羧酸系减水剂为代表的高性能减水剂在近5年的时间里应用量连续翻番增长。国家基础建设保持高速增长,铁路、公路、机场、煤矿、市政工程、核电站、大坝等工程对混凝土外加剂的需求一直很旺盛,我国的混凝土外加剂行业也一直处于高速发展阶段。 一、混凝土外加剂行业的发展现状 1.外加剂产品的发展情况 2010年1月~3月,中国建筑材料联合会混凝土外加剂分会组织协会会员单位、各省市的理事和各地有关专家、行业管理部门共同参与了2009年全国混凝土外加剂产品产量调查,在对全国各省市外加剂生产企业进行大量调查工作的基础上,根据多个渠道汇总的各省市外加剂产量数据累加,2009年全国各品种外加剂产量见下表。 目前,全国外加剂品种齐全,混凝土外加剂总产量达722.52万吨。各种合成减水剂产量约484.68万吨,各种高效减水剂(萘系、三聚氰胺系、氨基磺酸盐、脂肪族和蒽系减水剂)占全部合成减水剂总量的67%,聚羧酸系高性能减水剂占26%,普通减水剂(木质素磺酸盐减水剂)占7%.2009年其他外加剂的产量分别为引气剂1.6317万吨、膨胀剂126.362万吨、速凝剂100.71万吨(其中固体速凝剂占74.32%,液体速凝剂占25.68%)、缓凝剂(葡萄糖酸钠、糖钙、糖蜜等)9.15万吨。据估算,上述外加剂销售产值达到277.8亿元。 (1)高效减水剂 高效减水剂是在混凝土工作性大致相同时,具有较高减水率的一种外加剂,2009年全国总产量为322.79万吨,其中萘系占高效减水剂总产量的82.53%、脂肪族占12.85%、氨基磺酸盐占2.85%、蒽系占1.32%、三聚氰胺系占0.45%.萘系产量占全部合成减水剂总产量的55%,与2007年相比有所下降;聚羧酸系减水剂占全部合成减水剂的26%,与2007年相比有所上升,但萘系仍然是减水剂中使用量大面广的品种。2009年脂肪族减水剂产量比2007年增长29.93万吨,增加较多,这是由于脂肪族减水剂价格较为便宜,主要用于外加剂的复配,河南、浙江两省为脂肪族减水剂生产的大省。 (2)高性能减水剂 以聚羧酸盐类为主要成分的高性能减水剂具有一定的引气性、较高减水率和良好的坍落度保持性能,是环保型的外加剂。国外20世纪90年代开始使用,日本现在的使用率占高效减水剂的60%~70%,欧美约占20%左右。 从2000年前后,我国混凝土工程界逐渐认识聚羧酸系减水剂。近几年来,在高速铁路建设的带动下,高性能减水剂发展迅猛,并得到了大量推广应用。2007年国内年产量为41.43万吨,2009年依据各省聚羧酸外加剂生产量累加计算,产量为126.83万吨,增长幅度达到206%.聚羧酸外加剂生产量比较大的省市是山西省、江苏省和浙江省。 GB50119《混凝土外加剂应用技术规范》编制组对全国主要的7家聚羧酸原料生产企业的原料销售数量进行调查显示,这7家企业2009年聚羧酸原料销售约15万吨,折合聚羧酸减水剂母液约80万吨。此外,还有一些国外的企业也生产和销售聚羧酸外加剂原料。 高速铁路工程用外加剂主要是聚羧酸系减水剂。外加剂分会对2008年~2009年在建的

2006年4月第35卷 第4期施 工 技 术 C ONSTRUCTI ON TECH NO LOGY 混凝土技术进展现状与可持续发展前景 覃维祖 (清华大学,北京 100084) [摘要]近几十年来,混凝土技术的进展使其强度和工作度呈现巨大的变化,然而混凝土结构的耐久性却面临日益 严峻的挑战,文章分析产生强烈反差的原因,对今后混凝土可持续发展的前景进行讨论。 [关键词]混凝土;高强混凝土;绿色高性能混凝土;可持续发展[中图分类号]T U52811 [文献标识码A [文章编号]100228498(2006)0420001204 The Situation and Sustainable Development Prospect of Concrete Technical Development QI N Wei-zu (Tsinghua Univer sity ,Beijing 100084,China ) Abstract :At the latest several years ,the strength and w orkability of concrete are greatly im proved because of the development of concrete technology.But the durability of concrete structure faced the m ore and m ore severe challenge.In this article ,author analyzes the reas on which causes the remarkable contrast ,and discusses the concrete sustainable development prospect for the future. K ey w ords :concrete ;high strength concrete ;green high performance concrete ;sustainable development [收稿日期]2005212208 [作者简介]覃维祖(1942— ),男,湖北蒲圻人,清华大学土木工程系教授,北京 100084,电话:(010)62785836 混凝土是当今世界上应用最广泛的建筑材料;同时,正如美国加州大学教授M ehta 所说:主要用于现代混凝土的水硬性胶凝材料———硅酸盐水泥,其生产不仅耗能大,而且排放大量的温室气体C O 2。普通混凝土要用约12%水泥、8%拌合水和80%的骨料。这意味着全世界混凝土除了每年要用16亿t 水泥以外,还要消耗近100亿t 的砂石和10亿t 水,即每年消耗126t 原材料,是世界上最大的自然资源用户。除每年30亿 t 生产水泥的原材料外,巨大数量骨料的开采、加工和 运输消耗相当可观的能源,并对地球的生态产生负面影响[1]。 在中国,不仅十几年来水泥产量高居世界的榜首,且在最近3年(2002~2004年)以每年增产1亿多t 水泥的惊人速度发展,其混凝土的耗用量也就可以随之推测出来。这说明:从事与混凝土材料和工程领域相关的人们,不仅要关注技术发展的前沿,还有必要关注混凝土业的可持续发展。 为使混凝土业能够可持续地发展,M ehta 提出了3个基本原则,或者说是3个基础,即:节约利用混凝土原材料,提高混凝土结构耐久性,以及在混凝土技术的研究和教育中将习用的还原论方法转换为整体论方法[2]。 1 混凝土强度与工作度 长期以来,混凝土业和设计人员都只面对可用于任何环境的万能混凝土,其抗压强度通常在15~25 MPa 。有些国家用于结构的混凝土抗压强度要稍高,为25~35MPa 。美国直到20世纪70年代末,广泛用于建 筑的混凝土强度仍在5000psi (35MPa )以下。 直到1983年,美国杂志《混凝土国际》上刊载了瑞士B ürge 的文章“24h 214000psi ”。文章叙述以水泥掺入硅灰作为胶凝材料,添加大剂量高效减水剂,将水胶比降低到0120甚至更低,可以使用常规的搅拌设备拌合及成型,经自然养护制备出1d 抗压强度达到100MPa 的混凝土。 该文章不仅在美国,甚至在全世界引发了一场开发与应用高强混凝土(HSC )的热潮。例如美国于20世纪80年代末、90年代初在芝加哥、纽约、西雅图等城市采用抗压强度为80~130MPa 混凝土建造了多栋100~ 300m 的高层建筑;北欧一些国家,例如丹麦、挪威和冰 岛等,则使用100~150MPa 的HSC 铺筑道路。需要指 1

混凝土的发展方向 130141-12晏超 前言:在土建工程中,混凝土是用途最广、用量最大的建筑材料之一。近百年来,混凝土强度不断的提高成为它主要的发展趋势。发达国家越来越多的使用50MPa以上的高强混凝土。有些远见卓识的专家考虑到某些工程的需要,在提出高强度的同时,也提出耐久性和施工和易性的要求,尤其是近5年,在很多重要工程中都成功地采用高性能混凝土。 高性能混凝土具有丰富的技术内容,尽管同业对高性能混凝土有不同的定义和解释,但彼此均认为高性能混凝土的基本特征是按耐久性进行设计,保证拌和物易于浇筑和密实成型,不发生或尽量少发生由温度和收缩产生的裂缝,硬化后有足够的强度,内部孔隙结构合理而有低渗透性和高抗化学侵蚀。基于上述特点,高性能混凝土成为我国近期混凝土技术的主要发展方向。 高性能混凝土的核心是保证耐久性。耐久性对工程量浩大的混凝土工程来说意义非常重要,若耐久性不足,将会产生极严重的后果,甚至对未来社会造成极为沉重的负担。据美国一项调查显示,美国的混凝土基础设施工程总价值约为6万亿美元,每年所需维修费或重建费约为3千亿美元。美国50万座公路桥梁中20万座已有损坏,平均每年有150-200座桥梁部分或完全坍塌,寿命不足20年;美国共建有混凝土水坝3000座,平均寿命30年,其中32%的水坝年久失修;而对二战前后兴建的混凝土工程,在使用30-50年后进行加固维修所投入的费用,约占建设总投资的40%-50%以上。回看中国,我国50年代所建设的混凝土工程已使用40余年。如果平均寿命按30-50年计,那么在今后的10-30年间,为了维修这些建国以来所建的基础设施,耗资必将是极其巨大的。而我国目前的基础设施建设工程规模宏大,每年高达2万亿人民币以上。照此来看,约30-50-年后,这些工程也将进入维修期,所需的维修费用和重建费用将更为巨大。因此,高性能混凝土更要从提高混凝土耐久性入手,以降低巨额的维修和重建费用。 一般混凝土工程的使用年限约为50-100年,不少工程在使用10-20年后,有的甚至使用9年以后,即需要维修。用普通水泥混凝土所完成的工程不能满足耐久性要求的根本原因,在于混凝土本身的内部结构。 影响混凝土耐久性的主要因素大致可以分为以下几点:首先,在混凝土工程中为了满足混凝土施工工作性要求,即用水量大、水灰比高,因而导致混凝土的孔隙率很高,约占水泥石总体积的25%-40%,特别是其中毛细孔占相当大部分,毛细孔是水分、各种侵蚀介质、氧气、二氧化碳及其它有害物质进入混凝土内部的通道,引起混凝土耐久性的不足;其次,水泥石中的水化物稳定性不足也会对耐久性产生影响。例如,波特兰水泥水化后的主要化合物是碱度较高的高碱性水化矽酸钙、水化铝酸钙、水化硫铝酸钙。此外,在水化物中还有数量很大的游离石灰,它的强度极低、稳定性极差,在侵蚀条件下,是首先遭到侵蚀的部分。要大幅度提高混凝土的耐久性,就必须减少或消除这些稳定性低的组分,特别是游离石灰。 根据对影响混凝土耐久性的主要因素的分析,就可以找出提高混凝土耐久性的主要技术途径。如上分析,要提高混凝土的耐久性,必须降低混凝土的孔隙率,特别是毛细管孔隙率,最主要的方法是降低混凝土的拌和用水量。但如果纯粹的降低用水量,混凝土的工作性将随之降低,又会导致捣实成型共所困难,同样造成混凝土结构不致密,甚至出现蜂窝等宏观缺陷,不但混凝土强度降低,而且混凝土的耐久性也同时降低。目前提高混凝土耐久性基本有以下几种方法: 一、掺入高效减水剂:在保证混凝土拌和物所需流动性的同时,尽可能

2015年预测混凝土未来技术发展的10个研究方向 1. 轻骨料高强混凝土的应用技术。 更小的容重和强度的轻质高强混凝土使得混凝土建筑物更 加的节能、减少材料的消耗,而轻骨料混凝土的高层泵送技术可以推进在城市高层建筑的应用空间,对于轻骨料的制造技术要求更高,也需要在混凝土配制过程中的实现技术突破,才能实现长距离的泵送施工。2. 骨料最佳级配和粒形科学评价及对混凝土单方用水量减少的作用。混凝土达到相同的施工性能,不同粒径的粗骨料和细骨料的精确搭配可以实现混凝土最小的浆体需要和最小的用水量,从而实现了混凝土减少内部缺陷、增加体积稳定和提高耐久性的目标,但是其中骨料的粒形也起着决定性的作用,需要研究科学评价骨料的最佳级配和粒形的方法。3. 如何评价现代混凝土拌和物流变的特性?现代混凝土建筑设计和施工方式对混凝土拌合 物的状态提出了更多的要求,特别是泵送施工技术节约人工的同时也提高了功效,混凝土拌合物的流变性能不仅仅对于满足现代的施工方法很重要,更是对于泵送后的混凝土结构的质量具有决定性作用,硬化后的混凝土与试验室混凝土配合比性能设计的关系和评价手段需要科学的给出,特别是拌合物的匀质性对混凝土结构的使用性能的重要意义。4. 更加合理验收现场拌和物的应用技术及硬化后混凝土结构强度

的评价方法。混凝土结构强度验收一直是28天,而且强度验收方法是滞后的,发现问题时,混凝土已经硬化,能够实现对拌合物的验收,对于减少质量问题损失具有重要意义,而一直沿用至今的28天强度验收在当前材料设计的多元化下是否合理需要进一步的研究。5. 克服混凝土构件的脆断、提高混凝土构件的延展性的技术。通过纤维复合、有机和无机材料复合提高混凝土的拉压比,实现混凝土的高性能化的技术研究和应用对混凝土的应用领域的扩展具有重要的意义。6. 混凝土微结构及其优化的研究。混凝土作为一个超级复杂的作用体,从微观角度解决和优化混凝土微结构缺陷,是根本性的技术研究。7. 按混凝土性能调节功能设计制备的(标准化的)单一或复合的钙质、硅铝质性能调节型矿物掺和料(如矿渣-钢渣、粉煤灰、硅粉、石灰石粉、偏高岭土、煅烧高岭土等)。矿物掺合料掺加在混凝土中不仅仅是固废消纳的作用,更不是为了减低混凝土制造成本,其意义在于实现混凝土配合比设计的功能型材料,这对于其矿物晶体结构和化学作用需要更深入研究。8. 耐久性设计大于100年的混凝土规模化实现技术。随着对资源的保护,混凝土结构耐久性设计超过100年将成为必须,需要混凝土实现常规化的生产,对于混凝土配合比设计、生产、供应链中的质量保证提出更高的要求,也需要完善的技术手段。9. 3D打印应用于免拆模板及混凝土结构的材料技术。3D打印方式可方

混凝土是世界上应用最广泛的人造材料。混凝土以其良好的抗水性、优越的可塑性、优异的耐火性及最具竞争力的经济性而成为目前世界上用量最大和使用范围最广的建筑材料,在今后几十年以及可以预见的将来,它仍将会是最重要的工程结构材料之一。近年来,我国混凝 土年产量已占世界混凝土年产量的50%以上,是世界生产和消费水泥混凝土最多的国家。 无论是混凝土工程规模,还是混凝土相关产业的从业人员,都超过了世界其他国家的总和。社会在发展,而混凝土自身的进步,也令世人“惊艳”。 进入21世纪后,现代的混凝土不再是水泥、水和骨料的简单混合物。根据ASTMC125和ACI116委员会给出的定义,现代混凝土由骨料、水泥、水和外加剂4种组分组成,这里的外加剂包括各种矿物成分、化学外加剂及纤维等材料。从水泥消耗来看,2011年,我国水泥产量已超过20亿吨,如果简单乘以3的话,相当于60亿吨左右的混凝土,按每立方米混凝土约2.4吨重计算,即每年要消耗140多亿吨的砂石、水泥等天然及人造资源,这是一个 令人惊讶的“天量”。而从能够消纳各种工业废弃物的功能来评价,现代混凝土产业又是目前能够科学利废的最大产业之一。混凝土产业兼具建设功能和利废功能,这使得现代混凝土的产业地位又有了新的社会高度。 如何推进混凝土产业的提升与发展,政策与市场成为最大推手。近几年来,国家对发展预拌混凝土高度重视,且出台了一系列强有力的政策规章,为预拌混凝土的快速健康发展保 驾护航。据不完全统计,到2011年,全国已建成预拌混凝土站(厂)6000多家,年设计生产能力达到18亿立方米,实际产量14亿多立方米。北京、上海、广州、深圳、南京、沈阳、大连、常州等城市应用的预拌混凝土量已达到该城市混凝土总用量的60%以上,接近经济 发达国家的水平。 预拌混凝土巨大的市场需求也是有目共睹的。我国目前正处于城乡建设蓬勃发展时期,伴随着全国各地正在大兴基本建设工程,我国的预拌混凝土产量逐年提高。国家的重点工程项目也是拉动预拌混凝土产量的一个重要原因。“西部大开发”、“中部崛起”等战略实施拉动了地方经济增长和基础建设。大量保障性安居工程、市政重点工程建设、大型水利、危房改造等一系列工程的相继开工,也为近几年预拌混凝土行业的发展提供了良好机遇。 水泥企业加快进入预拌混凝土产业正逢其时 混凝土产业事关国计民生中的两个重要基点即“安全”与“节约”,因此,混凝土产业的发展受到各级政府的重视实属情理之中。借助政策规章建设提速的东风,预拌混凝土产业正在迎来新的发展时期。 在我国水泥产业转型升级的历史进程中,大型水泥企业与混凝土产业“联姻”是一个重要的战略方向。目前,水泥企业发展混凝土产业既有市场需求又有政策“红利”,既有优势又有责任,可谓正逢其时。大型水泥企业进入混凝土产业的优势一是资源掌控优势、二是资本雄厚优势、三是市场规模优势。目前,非常重要的一点是介入混凝土产业的起点一定要高,处在节能减排的严格要求下,发展高性能、高效能、高功能混凝土是重要的突破口。

我国混凝土结构发展 混凝土结构的发展极为迅速, 在改革开放20 年的时间里我国发展极为迅猛, 从新材料、新技术的研究、开发和推广应用, 到工程结构的建造, 取得了惊人的巨大成就, 创造了一个个新的纪录。有的已达到国际先进水平, 或已进入国际先进行列, 有的甚至暂居领先地位。 混凝土结构的应用围日益扩大, 无论从地上或地下, 乃至海洋, 工程构筑物很多用 混凝土建造, 因为它的耐久性和耐火性都较钢结构优越。甚至有建议太空站也可采用在月 球上烧制水泥和炼钢, 在此制作预制构件运至太空装配, 较在地球上用航天飞机往返(达 45 次) 运输钢构件为经济。 新加坡每年8 月份召开一次Our World in Concrete St ruct ures 学术会议, 1999 年8 月24 —26 日召开第24 次会议, 论题为“21st Cent ury Concrete & St ruct ures ”。 但无可否认, 钢结构自重较轻, 施工速度较快。我国钢产量已连续3 年超过亿吨。在 某些情况下, 笔者认为经各方面比较, 有的可能以采用钢结构为宜, 包括采用劲性钢筋混 凝土结构。 如所周知, 混凝土结构发展经历了三个阶段, 现已进入第四阶段[1 ] 。根据学习, 从较 多方面考虑, 对这一阶段的特征作出新的描述并结合最近工程资料, 从材料、工艺、施 工、高层建筑、桥梁和大坝以及特种结构予以简要举例说明。 1 新阶段特征 新阶段的特征是: 进一步发展工业化体系如大模板现浇和大板体系。高层建筑结构体系的发展, 如框桁 体系和外伸结构的采用。 在设计中引入概率方法。由于计算机的发展和普及, 在结构工程领域引起深刻的改 革和革命。专家系统的采用; 计算机辅助设计和绘图(CAD , CA G) 的程序化, 包括结

轻钢混凝土组合结构的发 展趋势 High quality manuscripts are welcome to download

轻钢-混凝土组合结构的发展趋势 提要:介绍了轻钢-混凝土组合结构的概念,对其结构体系、发展现状及存在的问题进行了探讨,并阐明了该结构必将广泛应用于建筑结构工程的发展趋势。关键词:轻钢-混凝土组合结构;结构体系;发展趋势 一、引言 随着我国钢材产量的逐年增加和高强度、高性能建筑结构用钢的大量生产,我国已进入了大力发展钢结构建筑的新时期。目前,普通钢结构建筑的受力性能分析和设计方法已比较成熟,轻型钢结构和普通钢-混凝土组合结构也处于进一步开发和完善阶段,而轻钢-混凝土组合结构的研究还比较少[1,2,3]。轻钢-混凝土组合结构是一种由冷弯薄壁型钢和薄壁钢管与混凝土组合而成的新型结构体系。轻钢─混凝土组合结构具有轻钢结构的优点,同时由于混凝土的存在而提高了结构的刚度和稳定性,并增强了结构的防火性能。 二、轻钢-混凝土组合结构体系 (一)竖向承重结构 结构竖向承重主要以薄壁钢管混凝土柱为主。由于冷成型薄壁钢管的管壁较薄,管内部混凝土可防止钢管发生局部屈曲,还可根据其稳定性要求在管内纵向设肋[4],从而提高钢管的局部稳定承载力。同时钢管对混凝土有较强的约束作用,提高了混凝土的轴向抗压强度,因此,薄壁钢管混凝土柱的承载力高于钢管和混凝土的承载力之和。由于在钢管内浇筑了热容量较大的混凝土,发生火灾时

能够吸收热量,从而延长了钢管的耐火极限[5,6]。圆钢管轴向受力性能较好,其受弯性能及与其它构件的连接不如方钢管,但方钢管对混凝土的约束能力较差[7]。因此可考虑采用六边形及八边形钢管[8,4],以便为梁﹑柱连接提供方便和保证(如图1所)。 (二)楼面结构 轻钢-混凝土组合建筑可选用多种楼面结构形式。它要求楼板必须有足够的刚度﹑强度和整体稳定性,同时应使楼板自重轻﹑厚度小,并提高施工速度。楼面结构可选用如下形式: (1)压型钢板和混凝土组合楼板; (2)密肋轻钢─混凝土组合楼板; (3)现浇预应力钢筋混凝土楼板; (4)混凝土预制叠合楼板。 其中优先选用1﹑2类型。其主要优点是: (1)省去楼面模板支撑,节省投资,施工速度快; (2)压型钢板与轻钢密肋中可布置设备管线,减少吊顶高度; (3)平面刚度大,房屋有较强的整体性,抗震性能好。主﹑次梁可采用矩形钢管﹑双槽钢﹑冷弯U型卷边槽钢或H型﹑I字型焊接或热轧型钢。I字型钢可以是实腹的也可是空腹的,也可选用卷边槽钢-混凝土组合梁。梁板组合结构通过栓钉及剪力连接件形成整体,共同来承担楼面荷载。目前压型钢板与混凝土组合楼面结构在国内发展已比较成熟。 (三)支撑结构

轻钢-混凝土组合结构的发展趋势(doc 12页)

轻钢-混凝土组合结构的发展趋势

轻钢-混凝土组合结构的发展趋势 曹宝珠毛小勇王秋萍张耀春 (哈尔滨工业大学土木工程学院哈尔滨150090) 提要:介绍了轻钢-混凝土组合结构的概念,对其结构体系、发展现状及存在的问题进行了探讨,并阐明了该结构必将广泛应用于建筑结构工程的发展趋势。 关键词:轻钢-混凝土组合结构;结构体系;发展趋势 一、引言 随着我国钢材产量的逐年增加和高强度、高性能建筑结构用钢的大量生产,我国已进入了大力发展钢结构建筑的新时期。目前,普通钢结构建筑的受力性能分析和设计方法已比较成熟,轻型钢结构和普通钢-混凝土组合结构也处于进一步开发和完善阶段,而轻钢-混凝土组合结构的研究还比较少[1,2,3]。轻钢-混凝土组合结构是一种由冷弯薄壁型钢和薄壁钢管与度。楼面结构可选用如下形式: (1)压型钢板和混凝土组合楼板;

(2)密肋轻钢─混凝土组合楼板; (3)现浇预应力钢筋混凝土楼板; (4)混凝土预制叠合楼板。 其中优先选用1﹑2类型。其主要优点是: (1)省去楼面模板支撑,节省投资,施工速度快; (2)压型钢板与轻钢密肋中可布置设备管线,减少吊顶高度; (3)平面刚度大,房屋有较强的整体性,抗震性能好。主﹑次梁可采用矩形钢管﹑双槽钢﹑冷弯U型卷边槽钢或H型﹑I字型焊接或热轧型钢。I字型钢可以是实腹的也可是空腹的,也可选用卷边槽钢-混凝土组合梁。梁板组合结构通过栓钉及剪力连接件形成整体,共同来承担楼面荷载。目前压型钢板与混凝土组合楼面结构在国内发展已比较成熟。(三)支撑结构 (1)对于单层工业厂房轻钢─混凝土组合结构,由于采用薄壁钢管混凝土柱承受竖向荷载及吊车荷载,屋架及支撑均可采用轻型钢构件,因而其支撑布置方式与普通钢结构厂房类似。即采用柱间支撑及屋盖水平﹑垂直支撑来保证厂房及屋盖的整体稳定性。 (2)对于多﹑高层轻钢─混凝土组合结构体系,由于其侧向刚度较弱,为抵抗水平地震作用,减小层间侧移,宜在相应位置采用垂直支撑。为满足门窗开洞及其它方面需要,支撑的形式可以灵活多样,如X型﹑M型﹑W 型﹑V型﹑单斜杆型﹑人字型支撑等。对位于地震区的通常的钢-混凝土组合梁楼盖宜采用偏心支撑[1],以便结构在地震作用下具有良好的延性及耗能性能。此外,若采用刚性梁柱节点,对于多层结构可以不设置支撑构

混凝土技术发展的前景和困境 导读 十三五期间我国基础设施建设继续保持高速发展态势,从水电工程、核电工程、高铁工程到高速公路工程等领域均提出了更高发展目标。作为建设工程用量最大的基础材料,混凝土需要满足上述不同工程领域提出的更多、更高、更新的要求,重点应满足以超长跨距、超长距离、超大体积、超高层为典型特征的现代结构混凝土要求,实现混凝土在全寿命周期内从施工期到服役期的优良性能。 作为混凝土的重要组成材料,胶凝材料与功能外加剂是实现混凝土高性能化的关键技术。一方面,胶凝材料经水化作用后形成硬化浆体,与混凝土内砂石组分粘结成为整体。其中,硬化浆体的微结构与混凝土性能密切相关;另一方面,功能外加剂以较低的用量实现对混凝土微结构优化与调控,从而满足不同服役性能要求。近年来,随着大型基础设施与现代工程结构的快速发展,混凝土技术所面临问题主要体现为上述胶凝材料与功能外加剂两个方面。基于上述分析,本文将围绕重大工程需求,重点介绍混凝土技术在胶凝材料与功能外加剂方向的新进展,分析上述技术所面临问题,并对未来研究工作进行展望。 1.胶凝材料 1.1传统硅酸盐水泥 硅酸盐水泥的快速发展亟需重视收缩开裂与适应性问题。从英国工程师Joseph Aspdin获得授权专利起,硅酸盐水泥及其混凝土在不到200年的发展历程中已成为全世界用量最大的基础材料。随着水泥行业的科技进步,硅酸盐水泥的生产工艺与各方面性能指标得到了显著的提升。近年来,我国新的水泥烧成工艺通过高固气比悬浮预热预分解技术[1],使得水泥产量增加40%以上,废气中的SO2和NOX排放降低50%以上,同时能耗显著降低。除了烧成工艺的进步,硅酸盐水泥的粉磨技术也得到快速发展,水泥细度和比表面积也在不断增加,大幅提高了水泥强度。尽管如此,现有研究表明[2,3],随着水泥细度的增加,水泥快速水化的集中放热,将加剧混凝土早期收缩,增大温度开裂风险。其中,当水泥比表面积由280m2/kg增加至380m2/kg,其开裂温度增加9.5℃,开裂时间提前约1倍。其次,水泥熟料矿物中C3S含量超过55%,呈现上升趋势。一方面,高C3S含量有效提高混凝土的早期强度;另一方面,随着C3S含量的提高,水泥

高强混凝土的研究应用和发展趋势 本文对高强混凝土当前的技术水平及研究现状进行综述,对高强混凝土的工程应用情况与标准化情况进行介绍,对高强混凝土的发展趋势和推广应用的发展趋势进行了研究探讨。 标签:高强混凝土;研究应用;发展趋势;应用 高强混凝土早在上世纪60年代就在欧美等发达国家得到推广使用。发达国家经过多年的发展,高强混凝土在其预拌混凝土公司基本都能够生产出来,在房屋、桥梁、道路、港口建设等方面得到了广泛应用。 高强混凝土作为新型建筑材料,是建设部推广的十项新技术之一,一直受我国政府的高度关注。高强混凝土的广泛推广,能够节约资源、保护环境、并且对提高资源综合利用效率等方面有着重要推动作用,因此,作为公路、铁路、水工、建筑等行业部门研究推广的新技术之一的高强混凝土,在2004年的《工程建设中钢铁、水泥应用的可持续发展战略》中明确指出加大高强混凝土的升级,建议将C100-C160混凝土作为高端战略,把我国争取建设成为世界高强高性能混凝土技术强国。 1、高强混凝土的研究现状 在高强混凝土的制备技术中,国内外科研人员进行了系统研究。降低水灰比可以采用高效减水剂,过渡区界面结构的改善可以通过添加矿物掺合料,用来消耗水化产物中的氢氧化钙,改善混凝土生产施工工艺可以使用“水泥裹砂搅拌工艺”和“高频振捣成型工艺”等。如果需要降低混凝土拌合物的黏粘度可以选择较低单位的水和水泥用量,采用优质砂石、高强水泥等原材料,这也是高强混凝土配合比设计的重要点。 近年来,我国混凝土为了缩短与发达国家的技术差距,对高强混凝土的研究和推广应用格外重视,进行了一系列的应用研究,例如高强混凝土的收缩裂缝、自收缩规律、配置技术和施工技术等。同时,为了能够推广高强混凝土,使高强混凝土得到普及,在国家“七五”、“八五”重点科技项目;国家“九五”、“十五”科技攻关项目;国家“十一五”科技支撑计划;国家“863”计划项目中以及其他一系列各类专项基金课题研究中都对高强混凝土的研究应用和发展趋势有针对与涉及。 关于高强混凝土方面的研究,中国建筑科学研究院近年来对此展开了大量的工作,主持了大量的相关科研项目,并且承担了重大的高强混凝土技术服务项目。例如,沈阳富林大厦C100级混凝土、上海中技C60~C80预应力混凝土离心方桩耐久性技术研究等技术项目的承担。因此,我国高强混凝土方面得到了飞跃发展。与此同时,高强混凝土的强度也在活性粉末混凝土等新型混凝土的深入研究中得到了不断的提升。

中国水泥混凝土工业发展现状与展望 唐明述 (南京工业大学,南京新模范马路5号,210009) 摘要 本文叙述了中国水泥混凝土和基础工程的高速发展,为了达到可持续发展的目标,必须 有效利用工业废渣和延长基础工程的使用寿命,为此有必要重新修订不恰当的标准,加强基 础研究,只有这样才能保持持续快速发展。 关键词:水泥,混凝土,基础工程,工业废渣,使用寿命,标准,基础研究 一、 基础工程蓬勃发展 这里的基础工程包括大坝、桥梁、公路、机场、隧道、港口、码头、海上海下建筑以及 工业和民用建筑等所有的建筑业,在过去的100年中,中国的建筑业以惊人的速度发展,特 别是近二十年来更是盛况空前,这在表1中水泥产量的变化中可以得到充分证明。 表1 中国水泥产量的变化(106t) 年1908 1949 1962 1978 1990 2003 2005 产量0.01 0.66 6.00 65.24 210 823 1060 从表1中可以看出,2005年水泥产量为1962年的177倍,1990年的5倍,这在全世界 都是史无前例的。 根据网上数据【1】,2004、2005年全世界水泥产量位居前10名的国家如表2所示。 表2 2004、2005全球水泥产量(108t)前10名的国家 No. 国家 2004 2005 1 中国 9.34 10.00(10.60) 2 印度 1.25 1.30 3 美国 0.99 0.99 4 日本 0.67 0.66 5 韩国 0.54 0.50 6 西班牙 0.4 7 0.48 7 俄罗斯 0.43 0.45 8 泰国 0.36 0.40 9 巴西 0.38 0.39 10 意大利 0.38 0.38 全球 21.30 22.20(22.80)括号内为按我国公布的数据计算。可见我国水泥产量占世界的47%,约为其他9国产

混凝土的发展趋势: :随着工程材料质量和施工技术的不断提高,特别是高层建筑和超高层建筑钢筋混凝土结构的发展需要,一般强度的普通水泥混凝土已远远不能满足工程的需要,因此,研究和制备高强混凝土已非常必要。现代混凝土技术的发展趋势是混凝土的高强化与高强混凝土的流态化。 。高强度混凝土是一种新型的高技术混凝土,是在大幅度提高常规混凝土性能的基础上,采用现代混凝土技术,选用优质原材料,在妥善的质量控制下制成的,除了对水泥、集料和水的质量进行有效的控制外,配置高强度混凝土还必须采用低水胶比和掺加足量的矿物细掺料与高效外加剂,以保证混凝土的耐久性、工作性、各种力学性能、实用性、体积稳定性和经济合理性。提高混凝土的性能是当今混凝土技术发展的主要方向之一。随着混凝土结构物的大型化、高层化及使用机械的大型化,对混凝土的性能也提出了更高的要求。 高强混凝土有三大优越性:①在—般情况下,混凝土强度等级从C30提高到C60,对受压构件可节省混凝土30%~40%;受弯构件可节省混凝土10%~20%。由于减小了截面,结构自重减轻,不但在建筑上改变了肥梁胖柱的不美观的问题,而且可增加使用面积,经济效益十分显著。②由于高强混凝土的密实性能好,抗渗、抗冻性能均优于普通混凝土。因此,国外高强混凝土除高层和大跨度工程外,还大量用于海洋和港口工程,它们耐海水侵蚀和海浪冲刷的能力大大优于普通混凝土,可以提高工程使用寿命。③高强混凝土变形小,从而使构件的刚度得以提高,大大改善了建筑物的变形性能。 高强度混凝土的原材料 高强度混凝土所用的原材料包括水泥、砂石集料、外加活性材料及高效减水剂等等。 配制高强度混凝土在选择水泥时应注意它与可能选用的高效减水剂之间的相容性,一般所选用的水泥应该是42.5级以上的且质量稳定的硅酸盐水泥或普通硅酸盐水泥,最好采用纯硅酸盐水泥。 高细度水泥能获得早期强度,但后期强度很少增加,且水化热严重。所以单纯增加细度并不合适。 配制高强度混凝土的水泥用量较多,但过大的水泥用量不但增加成本,而且会 产生多种不利后果。如过量的水化热、收缩增大、增加混凝土的脆性等

导电混凝土及其发展趋势 * 沈 刚 董发勤 (西南科技大学 绵阳 621010) 摘 要:综合国内外文献,介绍了导电混凝土的导电原理、性能指标和导电相骨料,分析了导电混凝土的相分布,并重点叙述了国内外发展趋势。 关键词:导电混凝土 导电原理 相分布 发展趋势 CONDUCTIVE CONC RETE AND IT S DEVELOPMENT TREND Shen Gang Dong Faqin (South west University of Science and Technology M ianyang 621010) Abstract :According to literatures both at home and abroad,the conductive principle,i ndex of performance and conductive aggregates of a cond uctive concrete are in troduced,the phase distribution of the conductive concrete is analyzed,wi th an emphasis on the developi ng trend both at home and abroad. Keywords :conductive concrete conductive principle phase distribution developing trend *国家高技术研究发展计划(863计划)资助项目(编号:2001A A322070)。 第一作者:沈 刚 1978年出生 硕士研究生收稿日期:2003-08-22 早在20世纪30年代初,国外就开始研究导电混凝土的性能。在这一方面,前苏联的研究比较全面,他们把在电力工业中应用的混凝土称为电工混凝土[1]。他们不仅系统研究了导电混凝土的性能,还制定了相应的电工混凝土标准。他们把电工混凝土分为三类,即绝缘混凝土、导电混凝土和特种导电混凝土。 目前导电混凝土广泛应用的领域有:屏蔽无线电干扰、防御电磁波、断路器地合闸电阻、接地装置、建筑物的避雷设备、消除静电装置、环境加热、电阻器[2]、建筑采暖地面[3]、金属防腐阴极保护技术[4]、高速公路的自动监控[5]、运动中的重量称量[6]以及道路和机场的冰雪融化等,工程上还可以利用导电混凝土的电阻率变化,对大型结构如核电站设施与大坝的微裂纹进行监测等[7]。1 导电混凝土的组成特征1 1 混凝土的导电原理 普通混凝土的电阻率一般在106~109 m 范围内,处于绝缘体和良导体之间。水泥与天然石材组成的混凝土完全干燥后,具有极高的电阻率,约为1013 m,因此往往把它归类为绝缘体材料。然而在潮湿状态下,混凝土中含有一种从水泥中溶出的水溶性导电化合物,这种化合物是一种容许电流通过的电解质,存在于拌合水或被吸收的潮气中,从而使混凝土具有一定的导电性。 在硅酸盐类水泥混凝土中,要获得稳定的导电性主要在于使电能够借助于电解质中离子的运动或金属与半导体中电子的运动而流动,新浇筑混凝土的初始电阻取决于可溶盐的数量、混凝土拌合物温度和水灰比等,水灰比为0 35~0 60的硅酸盐类水泥混凝土,其电阻率为300~600 m [2]。混凝土混合物自成型捣实至静止状态后,电阻率会发生很大变化。最显著的特点是最初1h 左右电阻率显著降低,随后逐渐上升,达到一个不能预测的数值,其原因可解释为:电流通过潮湿混凝土要以通过电解方式传导,而在可蒸发水中是以离子方式传导的,总的是由于水泥发生水化反应过程中离子密度发生变化引起的。 普通的新拌混凝土可以说是导电的,但也不完全适用任何一种用途。因为拌合物硬化时,电阻率便会变大。鉴于此,配制导电混凝土必须设法使电解质的电路短路。为此,可以在混凝土中掺入导电材料,使整个混凝土基质中出现相连的导电粒子链,借助电子的运动使之导电。石墨、金属的电阻率和各种电解质相比是极低的,因而在混凝土拌合物中,掺入石墨或研磨、切削的少量屑粉、球粉或粒状金属适合配制导电混凝土。1 2 导电相骨料1 2 1 导电相细骨料 通常对导电相材料进行必要的加工处理,制成一定形状、粒度和级配的细骨料来取代混凝土中的细骨料。用作导电相细骨料的导电材料主要有石墨、炭黑和焦炭等,以比表面积来控制细度。细骨料的理想级配必须通过试验来测得,其掺量由所需的导电性来决定。 石墨是一种可行的导电材料,强度高,但不能制成理想的级配并且电阻率相对较高。相对而言,焦炭则具有电阻率 62 Industrial Construction Vol 34,No 3,2004 工业建筑 2004年第34卷第3期