液-固界面成分

液-固界面成分

(1)A B

s s G C C μμ?=-?+?3

第四章 单相合金凝固

?第一节 凝固过程的溶质再分配 ?第二节 金属凝固过程中的成分过冷 ?第三节 界面稳定性与晶体形态 ?第四节 包晶组织与树枝晶 ?第五节 微观偏析 ?

凝固组织的控制

4

第一节 凝固过程的溶质再分配

?平衡态凝固 ?

非平衡态凝固

?固相无扩散、液相完全混合 ?固相有扩散、液相完全混合 ?固相无扩散、液相只有扩散

?

固相无扩散、液相有限扩散、部分混合

5

研究对象

?

原始成分为C 0的液态合金,在长度为L 的坩埚中凝固从一端开始凝固,开始凝固温度为T L.。

?正常凝固:固液界面以平界面凝固的凝固过程。 ?

所有定量处理采用以下假设:

?

固液界面处于平衡态(当T 、C s 、C L 三者之一被确定时,其他两个参数可以依照相图确定,k 0近似为定值)

?

形核之前没有明显的过冷且忽略固液界面曲率作用

6

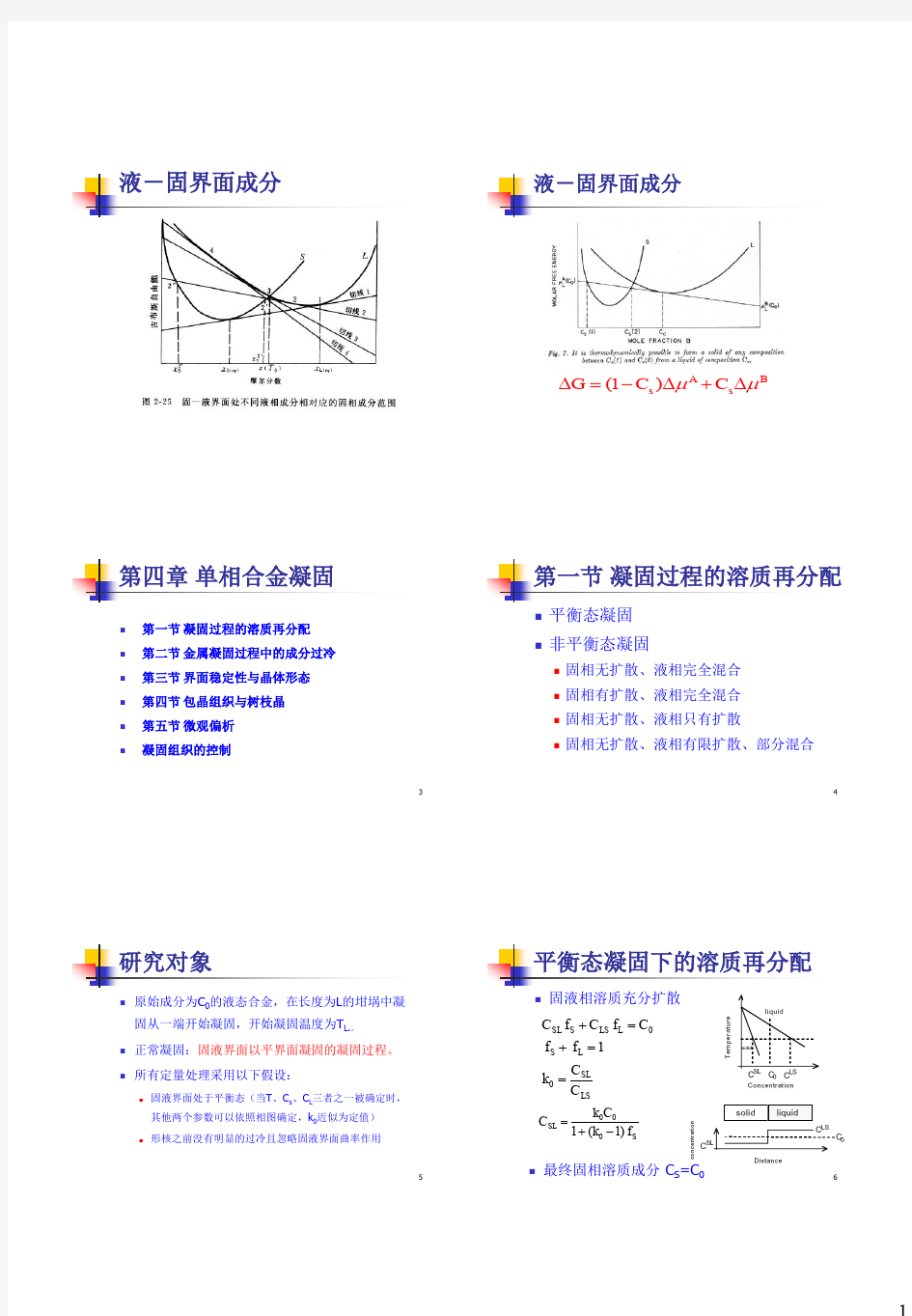

平衡态凝固下的溶质再分配

?

固液相溶质充分扩散

LS

SL L S L LS S SL C C k f f C f C f C =

=+=+001S

SL f k C k C )1(100

0-+=

?

最终固相溶质成分 C S =C 0

7

非平衡态凝固过程的溶质再分配

?固相无扩散、液相完全混合 ?固相有扩散、液相完全混合 ?固相无扩散、液相只有扩散

?

固相无扩散、液相有限扩散、部分混合

8

1. 固相无扩散、液相完全混合

?

析出少量固体时排出的溶质与液相中溶质的增量相等。

L

S L L S S L dC f L dC Lf Ldf C C )1()(-==-)

1()1(0S S

S S f df k C dC --=固相

液相

距离

成分

0C k S

C L

C 0

C dC L

Ldf S

9

1. 固相无扩散、液相完全混合

)

()ln(ln

)()(1k S 0

0S

f 0S S

0C C k S S 0S S

00f 1C k C f 1df k 1C dC --=--=??101

0000)1(--=?-=k L

L k S S f

C C f C k C Scheil 公式,非平衡条件下杠杆定律

10

1. 固相无扩散、液相完全混合

距离

成分

0C k S

C 0

C 固相

11

2. 固相有扩散、液相完全混合

?

析出少量固体时排出的溶质等于液相中溶质的增量与固相溶质的扩散量。

固液界面推进速度

固相溶质扩散系数厚度固相溶质反扩散边界层,,,/22

1

)(v D v D dC dC Lf Ldf C C S S S S

S L L S S L =+=-δδ1966, Brody and Flemings

12

2. 固相有扩散、液相完全混合

()2

1

212

1//,f S f

t t f L s Ct

L Ct s ==?

==?

根据凝固厚度与凝固时间的关系式:

?

则凝固速度可表示为:

S f 2

1f f t 12L tt 12L dt ds v ?=???

?

??==

13

2. 固相有扩散、液相完全混合

200,)21(1)1(L

t D f k df k C dC f S S S

S S =---=αα?

对上式积分后可得:

[]

)

21/()1(00000)21(1k k S S f k C k C αα----=14

2. 固相有扩散、液相完全混合

[]

表达式

平衡凝固时的溶质分布时:

=当公式:上式变为情况,,即为固相无扩散时的时,=当,)1(15.0)1(0000

0)

1(000S S k S S S f k C k C f C k C Scheil D -+=-==-αα15

2. 固相有扩散、液相完全混合

?

根据平衡条件下凝固的物理意义,平衡凝固

时,固相扩散系数应趋于无穷大。与

时物理意义不符。

?

因此,Kurz 等人对

值进行了修正: 5.0=αα2

,21exp 211exp 1'L t D f S =

??

? ??--??????

??? ?

?

-

-=ααααα[]

)

'21/()1(00000)'21(1k k S S f k C k C αα----=16

2. 固相有扩散、液相完全混合

17

2. 固相有扩散、液相完全混合

杠杆定律及Scheil 公式的在表述剩余液相成分时,具有局限性。但对于原子半径非常小的间

隙原子,如:C 、N 、O 等,由于固相扩散系数较大,在通常铸造条件下,可认为适用。 该局限的主要原因是假设液相溶质成分均匀。 Scheil

Lever

Lever

Scheil

18

3. 固相无扩散、液相只有扩散

实际凝固过程中,只有固液界面维持平衡凝固,固液相溶质成分满足相图规

律,固相成分随固相线变化。当固相成分达到C 0时,不再有由于固相析出而排出的剩余溶质,从而达到稳定凝固状态。此时,固液界面的液相溶质成分始终维持在C 0/k 0。

19

3. 固相无扩散、液相只有扩散 当液相溶质富集层厚度等于剩余液相区长度时,溶质扩散受试样末端边界阻碍,使固液相溶质浓度同时升高。此时,液相区浓度可近似视为均匀,溶质分布满足Scheil 公式。

20

3. 固相无扩散、液相只有扩散

?

稳定凝固阶段固液界面前沿液相溶质浓度分布(一维溶质传输方程):

00

22'0'0

''C C x k C

C x dx dC v dx C d

D L L L L L =∞====+,时时,边界条件:

距离 x'

成分

C 0

0k C 21 3. 固相无扩散、液相只有扩散

称为特征距离。

。的最大值)值降到时,当v D e C k C C C v D x e k k C C L L L x D

v

L L //1)/()(/'110000'00

0--=??

?

? ??-+=-0

距离 x'

成分

C 00

k C v 2

v 1

1

2v v >由上式不难看出,稳定态时,液相溶质成分受晶体长大速度影响,速度越大,液相溶质分布变得更陡。

同时,液相溶质成分的变化会对固相成分产生影响。

22

3. 固相无扩散、液相只有扩散

23 3. 固相无扩散、液相只有扩散

?

稳定状态下,凝固速度的减小,会使固相局部地区溶质贫乏;而凝固速度的增加,会使固相局部地区溶质富集。 ?

富集区中最大含量随凝固速度变化的增大而增大;同样,贫乏区中溶质的最低含量随凝固速度变化的增大而变得更低。

24

3. 固相无扩散、液相只有扩散

25

3. 固相无扩散、液相只有扩散

?

对于这种形式的凝固过程,希望扩大稳态区而缩小最初及最终过渡区,而获得更大范围的成分均一的铸件。因而,研究最初及最终过渡区的溶质浓度分布及过渡区长度具有重要意义。

距离

成分

0C k S

C 0C 固相

26

3. 固相无扩散、液相只有扩散

?

张承甫教授提出:进入稳态凝固前固相中溶质的贫乏总量与刚进入稳定时液相溶质富集量相等,A 1=A 2

?

由右图可以看出,过渡区C S 的增加趋势( C S 曲线的斜率)随固相溶质贫乏程度的减轻而变小,C S =C 0时,斜率为0。 ?

假设:

[]

Px

S x S S S

e k C C C k C P C C P dx

dC -=--==-=)1(1),(000

00

0可得:件:求解方程并代入边界条为常数

27

3. 固相无扩散、液相只有扩散

?

因此:

L

L x D v

L C C k S l

S D v k P A A C v k D k dx e k k dx C C A C k P P dC dx C C A L 0

210

000

'0

020

0001)1(')0

01(')()1(1

)(0

00==-=?-=-=-==-=?

???∞

-∞可得:由另外,

C 0

C S

C L

28

3. 固相无扩散、液相只有扩散

?

??

???---=)exp()1(1000x D v k k C C L S 由上式可估计出最初过渡区长度为:4D L /(k 0v),随长大速度v 的增大而减小。同时,合金k 0值越小,过渡区长度越长。

李言祥,柳百成。晶体生长的初始过渡区,金属学报,Vol. 24, No.1, 1988, B12-B16.

29

4. 固相无扩散、液相有限扩散、部分混合

?

液相有限扩散、部分混合的条件下,固液界面仍存在一个很薄的扩散层,在扩散层以外的液相成分因有对流而保持均匀一致。如果液相容积很大,它将不受已凝固体的影响而保持原始成分。扩散层达到稳定时,满足:

0*

2

2'0'0''C C x k C C C x dx dC

v dx C d D L N L L L L L

==<

===+,时时,边界条件:δ30

4. 固相无扩散、液相有限扩散、部分混合

2

x D v

1L L K e K v

D C L

+-=-'N L

L

D v x D v L L e

e

C C C C δ--

---=--111'0

*

00

L N 0

L L C C x k C C C 0x ==<

==,时时,边界条件:

δ''*

31 4. 固相无扩散、液相有限扩散、部分混合

?

当达到稳定态时,由于固相析出排出的溶质量等于液相通过界面扩散的溶质量:

)

('

**0'S L x L L C C v dx dC D --==N

L

N L

N

L

L

D v

000L L 0S D v

L 0

x L

L

D v x D v

0L 0L e

k 1k C C C k C e

1C C v

dx dC D e 1e 11C C C C δδδ--

=---+==---=?---=--)(,'*

***''*

?

上式左端可通过对溶质分布的方程求导得到:

32

4. 固相无扩散、液相有限扩散、部分混合

?

因此:

N L

D v S

E e

k k k C C k δ--+=

=)1(000

*?

K E 为溶质的有效分配系数的表达式,表示了凝固过程中固相溶质分布与晶体生长条件的关系。可以看出搅拌对流愈强,扩散层厚越小,固相溶质浓度越小。生长速度越大,固相溶质浓度越趋向于C 0

于动态平衡。

维持不变,凝固过程处维持恒定时,当E N k v δ?33

4. 固相无扩散、液相有限扩散、部分混合

?

如果液体容积有限,则溶质富集层以外的液相成分在凝固过程中将不是固定于C 0不变,而是逐步提高,设以 表示,则,上式可改写为:

N L

L

D v x D v

L

L L L e

e C C C C δ--

---=--111'

*

L C 34

4. 固相无扩散、液相有限扩散、部分混合

?

当液相中没有对流只有扩散的情况下:

??

?

?

????-+==

=∞→-'0000

*

0)1(1,,

x D v

L L L N L e k k C C k C C C C 方程:

散时稳定态时溶质分布则上式变为液相只有扩δ35

4. 固相无扩散、液相有限扩散、部分混合

?

当液相中完全混合没有扩散的情况下:

L

L N L

L

L

L L L N

N C C D v x D v C C C C x e x x x x ==---

--=--+≈→→→→因此:得时,由0)

1(1)

'1(11,10',0',0*δδδ36

4. 固相无扩散、液相有限扩散、部分混合

?

当考虑有限体积中的溶质再分配时,用稳定态的K E 值代替k 0,则可用修正的Scheil 公式来描述有限体积中的溶质再分配:

1

010)1(--=-=E E k L L k S E S f C C f C k C N L

D v S

E e

k k k C C k δ--+==

)1(000

*

37

4. 固相无扩散、液相有限扩散、部分混合

不考虑初始过度区时,不同KE 值的固相溶质分布情况

38

不同条件下固相溶质分布

距离

成分

0C k 0

C 固相

E C k 平衡凝固液相完全混合

液相没有混合液相部分混合

39

第二节 金属凝固过程中的成分过冷

?1、成分过冷判别式 ?

2、成分过冷度

40

1、成分过冷判别式

?

当单向凝固平界面生长达到稳定状态(设液相中只有扩散、没有混合)后,固液界面前沿液相中将形成稳定的溶质富集层。

v

D e k k C C L c x D

v

L L 211'000=

??

?

? ??-+=-δ该当量边界层厚度为:

41 1、成分过冷判别式

?

根据相图,固液界面前沿液相线温度随距固液界面距离的增加而减小。 L

L m L C m T T -=?

因此,可将固液界面的溶质富集层转变为“液相线温度边界层”。

42

1、成分过冷判别式

43 1、成分过冷判别式

?

当液相线温度T L 分布曲线高于液相内的实际温度T q 的分布曲线时,就会在固液界面前沿液相中形成“成分过冷”(由于固液界面前沿液相溶质富集,在一定液相温度梯度下形成的过冷)。

?

因此,固液界面前沿液相中不出现成分过冷的判别式为界面处液相温度梯度大于或等于界面处液相熔点温度分布梯度:

''

=≥

x L L dx dT G 44

1、成分过冷判别式

?

由

?

可得:

000'0')1(''k D k vC m dx dC m dx dT L L x L

L x L -=-===L L m L C m T T -=???

? ??-+=-'00011x D

v

L L

e k k C C 45

1、成分过冷判别式

?

因此、液相没有对流只有扩散条件下成分过冷

的判别式为:

为结晶温度间隔。

或

00000

00/)1()1(k k C m T D T v G k D k C m v G L L

L L L L -=??≥-≥ A schematic plot of grain size

versus 1/Q showing the

relationship between the grain

size, potency and the number of

the nucleant particles.

The d = a + b/Q model (d =grain size; Q = mC O (k-1)

Under similar casting conditions the slope, b , is related to the potency of the nucleant particles where a steeper slope

corresponds to a lower potency, and the intercept, a , corresponds to the number of the active nucleant particles that can

nucleate grains, where a smaller intercept implies a larger number of active nucleant particles

Easton MA, StJohn DH . Metall Mater Trans 2005;36A:1911

GRF (growth restriction factor)

47

1、成分过冷判别式

?

液相有对流、部分扩散条件下成分过冷的判别式为:

N L

L

D v x D v 0

L 0L e

1e

11C C C C δ-----=--'*

N L

D v

000

L e

k 1k C C δ--+=

)(*N L

D v

0L

L

x L

L

0x L

e

1C C D v dx dC m dx dT δ-==--?-=-=*

'''

'N

L

D v

00

L

L L e 1

k k 1

D C m v G δ-+-≥48

2、成分过冷度大小

?

当出现成分过冷时,成分过冷度可表示为:

q

L T T T -=??

设固液界面温度为T i

???

? ??--+

=+=?

-=-=??

?

?????-+-=-=+=-=-'0

000

00

''00

01)1(11'

x D v L i L L

i m L

m x L L m i x D

v

L m L L m L L i q L L e k k C m T T k C m T T k C m T C m T T e k k C m T C m T T x G T T

49

2、成分过冷度大小

0'

=?dx T

d ???

?

??-+--=?000000max

)1(ln 1)1(k D G k C vm v D G k k C m T L L L L L L ?

令

,则可求出 最大成分过冷度为: '1)1('0

00

x G e k k C m T L x D v

L L -???

? ??--=?-50

第三节 界面稳定性与晶体形态

一、界面稳定性动力学判别式

?

成分过冷判据(1953,Tiller, Rutter,

Chalmers )考虑了温度梯度和浓度梯度对固液界面稳定性的影响。奠定了合金微观组织形成的定量分析理论。

?

1964, Mullins 和 Sekerka 提出了界面稳定性的动力学理论,分析了温度场和浓度场的干扰行为。

51 第三节 界面稳定性与晶体形态

?

假设初始平的固液界面以恒定速度V 推进。

?

界面稳定性理论是通过在固液界面施加小的界面扰动,来考察扰动是发展还是消失。

52

第三节 界面稳定性与晶体形态

?

考虑界面扰动后的界面用方程来描述如下:

δ

δλλπωωδωδφ?

==为引入扰动的波长=为振动频率,为引入正弦扰动的振幅,/2sin )(),(x

t x t z 53

第三节 界面稳定性与晶体形态

?

假设界面达到平衡,且热扩散距离远远大于扰动波长,则稳定状态下的能量守恒及扩散方程如下:

0''00

'222=??

?

???????? ??+?=???

???????? ??+?=??? ??????? ??+?z T v T z T v T z C D v C th th αα固相的热扩散系数

液相的热扩散系数固相中的温度

液相中的温度液相溶质扩散系数液相溶质浓度界面推进速度,常数

-=-=

-----S S L L L

th c c T T D C v th

ρλ

αρλαS '',54

第三节 界面稳定性与晶体形态

?

边界条件:在远离界面区域,C 、T 、T’ 与没有扰动时一致。

),(lim ),(lim C z x C T T z x T z m

z =>=∞

→∞∞→?

对上述方程求解可得:

)

(),(')('),(')(),()(),()(),()(),(~~

~

t z x T z T z x T t z x T z T z x T t z x C z C z x C δδδ?+=?+=?+=为考虑扰动时的扰动解

没有扰动时的基本解为当),('),,(),,(0,0)('),(),(~

~~z x T z x T z x C z z T z T z C ==δ

55 第三节 界面稳定性与晶体形态

?

由线性稳定性分析结果可得:

S

L S L

C C C G G G k v

D k mG G f λλλλλπξδξλπλδδ++=+-+-

=+-Γ

-==??

'214121,4)(0

22化速率为扰动振幅随时间的变液相溶质浓度梯度

)时=为没有扰动(0δC G 56

第三节 界面稳定性与晶体形态

57

第三节 界面稳定性与晶体形态

?

第一项由界面能决定,第二项由温度梯度决定,第三项与固液界面的溶质扩散有关。

?

界面能和正的温度梯度有利于界面稳定,界面溶质扩散使界面不稳定

C

C mG G f ξλ

πλ+-Γ

-

=2

24)(58

第三节 界面稳定性与晶体形态

C

C mG G f ξλπλ+-Γ

-

=2

24)

(59

第三节 界面稳定性与晶体形态 60

第三节 界面稳定性与晶体形态

?

当凝固速度较低时(V 1 214121,0 →+-+-=∞→k v D k v D C λπξG mG f mG G mG G f C i C C C -Γ==+-Γ - =+-Γ - =π λλλπξλπλ20)(44)(2 22 2时: 当 61 使用金属铸造过程典型数据可得成分过冷的限制是生长速度 在 范围。 第三节 界面稳定性与晶体形态 000 000 ') 1(')1(,k k C D v m G G k k C D v m dx dC m mG G mG S L S L x C i C -=++-==∞===λλλλλ固液界面为平面时,当s m /μ判别式 时,上式变为成分过冷当L S G G λλ==,'0 000)1(T GD k mC GDk v SC ?= -= 62 第三节 界面稳定性与晶体形态 0002)1(2T v D k mvC k D mG G i C ?Γ -Γ=<<π π λ=时, 如果63 第三节 界面稳定性与晶体形态 ? 当凝固速度较高时(V>cm/s ),Mullins 和 Sekerka 的研究工作表明:在高速凝固条件下,可以稳定实现平界面生长。对于定向凝固,绝对稳定的生长速度为: 2 000) 1(k k DmC v abs Γ-= 对于金属的典型数据可得绝对稳定的速度在大约为1m/s 64 第三节 界面稳定性与晶体形态 丁二腈-丙酮合金 65 第三节 界面稳定性与晶体形态 二、固液界面的形貌稳定性 ? 凝固过程通常是在非平衡条件下进行的。在凝固过程中,生长中的晶体前沿由于温度的波动、溶质的排出以及晶界的存在等原因,而产生扰动。 ? 如果扰动随时间而增强,则界面形貌是非稳定的,如果扰动随时间而减弱,则界面形貌是稳定的。 66 第三节 界面稳定性与晶体形态 67 第三节 界面稳定性与晶体形态 纯金属的凝固 22 4()C C f G mG πλξλΓ =- -+68 第三节 界面稳定性与晶体形态 合金的凝固 69 第三节 界面稳定性与晶体形态 70 第四节 胞状晶组织与树枝晶 ?胞状晶与树枝晶的形成 ?枝晶端部的温度与溶质浓度 ? 枝晶臂间距 ?一次枝晶臂间距 ? 二次枝晶臂间距 71 胞状晶与树枝晶的形成 ?包晶组织的形成 ? 当出现成分过冷时,平界面凝固遭到破坏,在宏观组织上出现胞状晶,其形成是一个发展过程,其临界状态的条件为: 00)1(k D k C m v G L L L -≤72 胞状晶与树枝晶的形成 73 胞状晶与树枝晶的形成 ?胞状树枝晶 ? 胞状晶生长轴通常与热流平行且与晶体学取向无关。 ? 随着凝固速度增加,胞晶生长方向开始转向优先结晶生长方向 ? 出现二次枝晶臂的胞晶称为胞状树枝晶 ? 一次臂与热流方向平行的高度分枝的晶体称为柱状树枝晶 74 胞状晶与树枝晶的形成 ? 胞状树枝晶的长大方向是密排面形成的锥体的主轴方向。 ? 优先生长晶面(1 0 0),生长方向<1 0 0> ? (1 0 0)晶面在其垂直方向上的推进,势必为密排面(1 1 1)的侧向长大提供原子附着台阶,因而,晶体表面被(1 1 1)面所覆盖 75 胞状晶与树枝晶的形成 ? 优先生长方向的确定 ?体心立方晶体 ?面心立方晶体 ?六方晶系<10 0> _ 1 76 胞状晶与树枝晶的形成 ? 六方晶系晶向指数确定的方法 ? 出待标晶向上任一点(常取特殊点) 分别向a 1 、a 2 、a 3和C 轴作垂直投影,求出以晶格常数为单位的投影值,并给C 轴的投影值乘以修正系数3/2,然后化为最小简单整数。 77 胞状晶与树枝晶的形成 ? 自由树枝晶 ? 自由树枝晶也称为等轴晶,它是在没有热流的熔体内部形成的。 ?晶体的界面总是由界面能较小的晶面组成,对于一个多面体的晶体,宽而平的面是界面能较小的晶面,而棱与角的狭面为界面能大的晶面。 ? 符合Gibbs 自由能降低的要求 78 枝晶端部的温度与溶质浓度 ?存在三种不同形式的树枝晶: ? 纯金属的等轴晶,长大过程受热扩散控制 ? 合金的等轴晶,长大过程受热扩散及溶质扩散两者控制 ? 合金的柱状树枝晶,由于存在正的温度梯度,长大过程主要由溶质扩散控制 79 枝晶端部的温度与溶质浓度 ? 单向凝固条件下,枝晶端部溶质向液相内扩散的驱动力: ?枝晶尖端与周围溶质可以更有效地进行再分配,边界层厚比平界面条件下要小 ?枝晶尖端不是平界面,所形成的固相再达到稳定态时不具有与原始成分相同的成分 )1(0*0** *0* *k C C C C C C C C C L L S L L --=--=??=Ω80 枝晶端部的温度与溶质浓度 ? 为了确定枝晶生长速度、枝晶尖端曲率半径和固液界面液相成分的关系,假设枝晶主干为圆柱体,而枝晶端部形状近似为半球体,建立枝晶端部的溶质平衡方程: 81 枝晶端部的温度与溶质浓度 ? 由于枝晶长大,单位时间排出的溶质量等于单位时间枝晶端部前沿内溶质扩散量 tip L L tip L L S L dr dC D k vC dr dC D R k vC R C C v R ?? ? ??-=-?? ? ??-=-=-2)1(2)1()(0* 20* 2**2πππ82 枝晶端部的温度与溶质浓度 ? 达到稳定时,枝晶端部的扩散方程满足: 00*0* 200* 02*00 102122200)() (,,/020r C C C C r r dr dC C C r C C C r r C C C C r r C C C dr dC r dr C d dr dC r dr d L r r L r r L L --=?? ????--=??? ??-=?===?=∞→+==+ ?=??? ??==83 枝晶端部的温度与溶质浓度 ? 因此可得: 数为溶质的eclet P D vR P P k C C C D vR R C C D k vC L C C L L L L L L '2)1(22)1(0*0*0 *0*= Ω=--=-=-84 枝晶端部的温度与溶质浓度 c H T P P eclet P P Rv P eclet f T t t t t t /',2'P ??= Ω== 和度,即:相平衡的则是热的过饱此时,与数。 为热的为热扩散系数,可表示为:数晶生长来说,对于由热扩散控制的枝αα 85 枝晶端部的温度与溶质浓度 ? 由界面稳定性动力学理论(Langer 等),枝晶稳定生长时的枝晶尖端半径大约等于枝晶端部的最小扰动波长。 ) '(22L L S L C C i s G G G G mG G mG R ===-Γ =-Γ==,设λλπ π λ)1(0* 'k C D v dx dC G L L x C -- == =0 0* 0*0*1,)2/(1)1(2k p p D vR C C k C C C D vR L L L L L -=-=?--=86 枝晶端部的温度与溶质浓度 ? 因此,可得到枝晶端部的生长速度与枝晶端部半径 的关系为: p R m pC R pG R D R G D v S S L S L S L L Γ+-Γ +=202 3 22 4282ππ87 枝晶端部的温度与溶质浓度 ? 低速阶段,临近Vc ,R 急剧增加->平面晶生长。G L 越大,Vc 越大。 ? 中高速阶段,枝晶生长,v 与R 呈线性关系,G L 对R 影响不明显 T GD v C ?= 88 枝晶端部的温度与溶质浓度 ? 低速区域:R 大,由曲率引起的界面能效应可以忽略: p R m pC R pG R D R G D v S S L S L S L L Γ+-Γ+= 202322 4282ππ) (22 1 00tr L S v v T vk D R >? ?? ? ???Γ≈π) (220 tr L L S v v G mC vp D R <+≈ ? 中、高速区域,R 小,忽略R 2,R 3 89 枝晶端部的温度与溶质浓度 ? 胞晶向树枝晶转变的临界速度。 00k v T k D G v c L L tr =?≈ 90 旋转抛物体的枝晶 +++ = -=??=Ω=? ∞ P P P P I dz z z P E P E P P P I Ivantsov P I P I C P C C C C C C C C 111)() exp()() ()exp()()(,)(11函数为 91 枝晶臂间距-一次枝晶臂间距 ? 实际生产中,很难得到胞晶组织,而柱状树枝晶则可以经常见到。柱状树枝晶的一次臂是由胞晶生长轴发展而来,因此,计算胞晶间距对描述柱状晶一次臂距具有意义。一次臂间距对单向凝固的铸件性能有重要影响。 92 枝晶臂间距-一次枝晶臂间距 ? J.D.Hunt ,将柱状晶作为胞晶处理,并假设: 1.等温面为平面且垂直于长大方向 2.胞晶很近,在枝晶径向间液体成分均匀 3.胞晶为圆柱形,端部为半球体 4. 忽略固相扩散 93 枝晶臂间距-一次枝晶臂间距 ? 由溶质有恒方程 ? ???? ? +-= ??-+??=??= ??? ??????v G D k mC G R t f k C t C f t C x C f x D L L t L L L L L L L L )1(2)1(02 0λ94 枝晶臂间距-一次枝晶臂间距 ? 不同的研究学者提出了不同的模型 ? 一次枝晶臂距在晶体生长过程中由于生长条件的改变会自动调整:分枝或淹没 95 枝晶臂间距-一次枝晶的分枝与淹没 96 枝晶臂间距-二次枝晶臂粗化 97 微观偏析 除或减轻 时间扩散退火,可以消对于显微偏析,采用长枝晶干最小溶质浓度 枝晶间最大溶质浓度比表示: 分上的差异,可用偏析枝晶间(或胞晶间)成或胞晶)心部与 微观偏析是指枝晶干( R S 98 作业 ? 第4章:P165,习题4.1 99 金属凝固组织控制 ? 金属的凝固,理论、实践及应用,[日]大野笃美著,邢建东译,周庆德校,北京:机械工艺出版社,1990 100 铸锭的凝固组织 ? 铸件表面等轴晶区 ? 内部柱状晶区 ? 心部等轴晶区 101 铸锭的凝固组织 102 等轴晶区形成理论 1、Winegard, Chalmers: 柱状晶长大后,当晶体前沿的液相成分过冷足以形成非均质形核时,形成等轴晶区。 ?目前已被放弃。 ?与熔体凝固时热分析数据相矛盾 ?难以解释柱状晶充分长大后才达到过冷度要求 ? 实际观察表明:不需要在柱状晶前沿形核 103 等轴晶区形成理论 2、Chalmers: 提出“爆发性形核”理论,无论是柱状晶还是等轴晶的形核都是开始时激冷时于型壁附近形成,然后,长大成柱状晶或漂移到中心区域形成等轴晶。 有相当多的实验可以证明上述理论 104 等轴晶区形成理论 3、Jackson 、Hunt: 长大着的柱状树枝晶的熔断而发生晶体的增殖。枝晶长大时,枝晶尖端周围会形成溶质富集层,任何侧向分枝的长大,必须穿过此富集层,形成低熔点的颈部。由于温度起伏造成重熔。 105 等轴晶区形成理论 4、Southin: 等轴晶的晶核在铸锭的自由表面形成,下雨一样落入柱状晶前方的液体中,同时,在下落中长大。 106 铸锭的凝固组织 107 铸锭的凝固组织 108 结晶游离论 Al-0.2%Cu 合金在浸入水中的石墨坩埚中的凝固现象 109 结晶游离论 110 结晶游离论 111 结晶过程的直接观察(Sn-Bi 合金) 112 结晶过程的直接观察 Sn-Bi0.5% Bi-Sn5% 113 结晶游离论 114 结晶游离论 115 结晶游离论 首先在浇注过程中由于液体的运动以及液体沿型壁的对流,晶粒从型壁游离。游离后的晶粒沿着铸型壁沉淀,一部分在温度低的型壁面上形成了表层激冷晶,另一部分在液体中不停运动,最后对流减弱,晶粒的游离随之停止,形成稳定的凝固壳,柱状晶开始生长。在液体中浮游的晶粒一边成长,一边沉淀,最后形成了等轴晶带。 116 结晶游离论 1、表层等轴晶:晶粒从型壁游离,沿铸型壁沉淀,部分在温度低的型壁面上形成了表层激冷晶区。 2、柱状晶区:形成稳定的凝固壳层后,柱状晶从表层激冷晶区开始生长。 3、中心等轴晶区:在柱状晶生长前沿,液体中浮游的晶粒一边成长,一边沉淀,最后形成了等轴晶带。 117 自由激冷晶理论(Big Bang theory ) 注入铸型中的溶液由于铸型的吸热作用,在型壁附近的液体中产生了较大的过冷带。在过冷带中,生成大量的晶核,从而形成了自由晶,这些自由晶在液体中运动、沉淀。 118 铸锭的凝固组织 119 过冷度和凝固现象 Ni-Cu 合金过冷度与组织的关系 Sn-Bi (3%)合金随铋量的增加,产生晶粒粗化所需过冷度增加 120 枝晶熔断形成的等轴晶 大野笃美: 凝固壳层形成以前的阶段从器壁上游离的晶粒以很细小的形式在液体中浮游,最后形成肉眼所能看到的大小时沉淀。 绪论 航空发动机涡轮叶片的运行经验表明,大多数裂纹都是沿着垂直于叶片主应力方向的晶粒间界即横向晶界上产生和发展的。因此消除这种横向晶界,则可大大提高叶片抗裂纹生长能力。定向凝固就是基于这种设想对叶片铸件的凝固过程进行控制,以获得平行干叶片轴向的柱状晶粒组织。柱状晶之间只有纵向晶界而 无横向品界,这就是定向凝固的柱晶叶片,如果采取某些措施,只允许有一个晶粒成长的柱晶,从面消除了一切晶界,这就是单晶叶片。 由于定向凝固技术用于真空熔铸高温合金涡轮叶片,航空发动机的材料和性能有了极大的提高,特别是单晶叶片的性能和使用寿命比普通精铸叶片提高了许多倍,因此自70年代初期,定向凝固高温合金涡轮叶片开始应用以来,世界各先进的军用及民用航空发动机都普遍采用定向凝固或单晶铸造叶片。 1.定向凝固 1.1定向凝固原理 进行定向凝固以得到连续完整的柱状晶组织,必须满足以下两基本条件: (l)在整个凝固过程中,铸件的固一液相界面上的热流应保持单一方向流出,使成长晶体的凝固界面沿一个方向推进; (2)结晶前沿区域内必须维持正向温度梯度,以阻止其他新晶核的形成。 1.1.1定向凝固过程 定向凝固时合金熔液注入壳型,首先同水冷底板相遇,于是靠近板面的那一层合金熔液迅速冷至结晶温度以下而开始结晶,但此时形成的晶粒,其位向是混乱的,各个方向都有。在随后的凝固进行过程中,由于热流是通过已结晶的固体金属合金有方向性地向冷却板散热,且结晶前沿是正向温度梯度,根据立方晶系的金属及合金(Ni、Fe、Co等及其高温合金)在结晶过程中晶体<100>是择优取向,长大速度最快,从而那些具有<100>方向的晶粒择优长大,而将其他方向的晶粒排挤掉。只要上述定向凝固条件保持不变,取向为<100>的柱状晶继续生长,直到整个叶片,如图1-1所示。 金属凝固原理复习题部分参考答案 (杨连锋2009年1月) 2004年 二 写出界面稳定性动力学理论的判别式,并结合该式说明界面能,温度梯度,浓度梯度对界面稳定性的影响。 答:判别式, 2 01()()2 (1)m c v D s g m v D g G T k ωωωω * *??- ??? =-Γ- ++?? -- ??? ,()s ω的正负决定 着干扰振幅是增长还是衰减,从而决定固液界面稳定性。第一项是由界面能决定的,界面能不可能是负值,所以第一项始终为负值,界面能的增加有利于固液界面的稳定。第二项是由温度梯度决定的,温度梯度为正,界面稳定,温度梯度为负,界面不稳定。第三项恒为正,表明该项总使界面不稳定,固液界面前沿形成的浓度梯度不利于界面稳定,溶质沿界面扩散也不利于界面稳定。 三 写出溶质有效分配系数E k 的表达式,并说明液相中的对流及晶体生长速度对E k 的影 响。若不考虑初始过渡区,什么样的条件下才可能有0s C C * = 答:0 00 (1)N L s v E D C k k C k k e δ*- = = +- 可以看出,搅拌对流愈强时,扩散层厚度N δ愈小, 故s C * 愈小。生长速度愈大时,s C * 愈向0C 接近。(1)慢的生长速度和最大的对流时,N L v D δ《1,0E k k = ;(2)大的生长速度或者液相中没有任何对流而只有扩散时,N L v D δ》1,E k =1 (3)液相中有对流,但属于部分混合情况时,0 1E k k <<。1E k =时,0 s C C * = ,即在 大的生长速度或者液相中没有任何对流而只有扩散时。 四 写出宏观偏析的判别式,指出产生正偏析,负偏析,和不产生偏析的生长条件。 答:0 1s q q C k C k = -+,s C 是溶质的平均浓度,0C 是液相的原始成分,q 是枝晶 内溶质分布的决定因素,它是合金凝固收缩率β,凝固速度u 和流动速度v 的函数, (1)(1)v q u β=-- 。0s C C =,即 1p u v β β =- -时,q=1,无宏观偏析。0s C C >时,对于01k <的合金来说,为正偏析,此时 1p u v β β >- -。0s C C <时,对于01k <的合金来 说,为负偏析,此时 1p u v β β <- -。 五 解:用2m m m m r m m k r T V T V T H H σσ?=- ?=- ? ??计算 定向凝固技术及其应用 1.定向凝固理论基础及方法 定向凝固又称定向结晶,是指金属或合金在熔体中定向生长晶体的一种方法。定向凝固技术是在铸型中建立特定方向的温度梯度,使熔融合金沿着热流相反的方向,按要求的结晶取向进行凝固铸造的工艺。它能大幅度地提高高温合金综合性能。定向凝固的目的是为了使铸件获得按一定方向生长的柱状晶或单晶组织。定向凝固铸件的组织分为柱状、单晶和定向共晶3种。要得到定向凝固组织需要满足的条件,首先要在开始凝固的部位形成稳定的凝固壳,凝固壳的形成阻止了该部位的型壁晶粒游离,并为柱状晶提供了生长基础,该条件可通过各种激冷措施达到。其次,要确保凝固壳中的晶粒按既定方向通过择优生长而发展成平行排列的柱状晶组织,同时,为使柱状晶的纵向生长不受限制,并且在其组织中不夹杂有异向晶粒,固液界面前方不应存在生核和晶粒游离现象。这个条件可通过下述措施来满足:(1)严格的单向散热。要使凝固系统始终处于柱状晶生长方向的正温度梯度作用下,并且要绝对阻止侧向散热,以避免界面前方型壁及其附近的生核和长大。(2)要有足够大的液相温度梯度与固液界面向前推进速度比值以使成分过冷限制在允许的范围内。同时要减少熔体的非均质生核能力,这样就能避免界面前方的生核现象,提高熔体的纯净度,减少因氧化和吸氧而形成的杂质污染,对已有的有效衬底则通过高温加热或加入其他元素来改变其组成和结构等方法均有助于减少熔体的非均质生核能力。(3)要避免液态金属的对流。搅拌和振动,从而阻止界面前方的晶粒游离,对晶粒密度大于液态金属的合金,避免自然对流的最好方法就是自下而上地进行单向结晶。当然也可以通过安置固定磁场的方法阻止其单向结晶过程中的对流。从这三个条件我们可以推断,为了实现定向凝固,在工艺技术上必须采取措施避免侧向散热,同时在靠近固液界面的熔体中维持较高的温度梯度。 定向生长理论和它的应用很大程度上取决于先进定向凝固技术。自从Bridgman和Stockbarger在20世纪20年达提出奠定了现代定向凝固和单晶生长技术基础的Bridgman定向凝固技术,定向凝固就被广泛运用于制备各种结构和功能材料。定向凝固技术最大的一个成果之一就是涡轮叶片的生产,这直接促进了高温合金材料设计上的巨大进步。自从这个突破后,一系列的定向凝固技术,比如:快速凝固技术(HRS),液态金属冷却(LMC)等可以提高定向凝固组织都发展起来。如今,定向凝固理论是一种重要的材料制备方法和一种研究凝固现象的有利工具。因此,研究和开发新的定向凝固方法吸引了世界范围内的材料工程师和科学家。 定向凝固方法主要有以下几种: (1)发热剂法。将型壳置于绝热耐火材料箱中,底部安放水冷结晶器。型壳中浇入金属液后,在型壳上部盖以发热剂,使金属液处于高温,建立自下而上的 凝固条件。由于无法调节凝固速率和温度梯度,因此该法只能制备晓得柱状 晶铸件。 (2)功率降低法。铸型加热感应圈分两段,铸件在凝固过程中不移动。当型壳被预热到一定过热度时,向型壳中浇入过热金属液,切断下部电源,上部继续 加热。温度梯度随着凝固距离的增大而不断减少。 (3)快速凝固法。与功率降低法的主要区别是铸型加热器始终加热,在凝固时铸件与加热器之间产生相对移动。另外,在热区底部使用辐射挡板和水冷套。 在挡板附近产生较大的温度梯度。与功率降低法相比,该法可大大缩小凝固 第20卷 第1期2000年3月 航 空 材 料 学 报 JOURNAL OF AERONAUT ICAL M ATERIALS Vol.20,No.1 M arch2000 铸造高温合金发展的回顾与展望 陈荣章1 王罗宝1 李建华2 (1.北京航空材料研究院,北京100095; 2.中国人民大学,北京100872) 摘要:回顾了20世纪40年代以来铸造高温合金发展中的若干重大事件:叶片以铸代锻;真空 熔炼技术;定向凝固及单晶合金;合金成分设计;Ni3Al基铸造高温合金;合金凝固过程数值 模拟;细晶铸造。展望了铸造高温合金21世纪的发展:单晶高温合金仍然是最重要的涡轮叶 片材料;继续靠工艺的发展挖掘合金潜力;发展有希望的替代材料。 关键词:合金发展;铸造高温合金;燃气涡轮叶片 中图分类号:T G24 文献标识码:A 文章编号:1005 5053(2000)01 0055 07 自从20世纪40年代初期第一台航空喷气发动机采用第一个铸造涡轮工作叶片以来,铸造高温合金的发展经历了一段曲折而又辉煌的历程。众所周知,航空发动机的发展与高温合金的发展是齐头并进、密不可分的,前者是后者的主要动力,后者是前者的重要保证。占据着航空发动机中温度最高、应力最复杂的位置的铸造涡轮叶片的合金发展尤其是这样。半个世纪以来,航空发动机涡轮前温度从40年代的730 提高到90年代的1677 ,推重比从大约3提高到10[1],这一巨大进展固然离不开先进的设计思想、精湛的制造工艺以及有效的防护涂层,但是,高性能的铸造高压涡轮叶片合金的应用更是功不可没。40年代以来,标志着铸造高温合金性能水平的在140M Pa/100h条件下的承温能力从750 左右提高到当前的1200 左右(图1),是十分令人鼓舞的巨大成就。在这世纪之初回顾铸造高温合金发展的历程,不能不提到如下几件使人难忘的重大事件。 叶片以铸代锻 1943年,美国GE公司为其J 33航空发动机选用了钴基合金H S 21制作涡轮工作叶片,代替原先用的锻造高温合金H astelloy B。当时为了考核铸造高温合金作为转动件的可靠性,宇航局(NASA)有关部门曾对两种合金叶片同时进行台架试车鉴定。结果表明, HS 21完全可以代替H astelloy B制作涡轮转子叶片,从此开创了使用铸造高温合金工作叶片的历史[2,3]。之后,又谨慎地对X 40,GM R 235等铸造合金进行类似的考核研究,使铸造叶片的应用有所扩大。随着发动机推力的增大,叶片尺寸增大,当时发现叶片的主要失效模式从蠕变断裂转变为疲劳断裂,而铸造叶片由于晶粒粗大且不均匀,疲劳性能远低于锻造合金,加之当时出现了性能较高的沉淀硬化型镍基锻造高温合金,例如Nimonic80A, Udimet500,W aspaloy, 437 , 617等,而且锻造技术有所进步,这就使设计师又把叶片选 收稿日期:1999 09 20 作者简介:陈荣章(1937 ),男,研究员 快速凝固技术的研究进展 摘要:快速凝固技术是当材料科学与工程中研究比较活跃的领域之一,目前已成为一种金属材料潜在性能与开发新材料的重要手段。快速凝固技术得到的合金与常规合金有着不同的组织和结构特征,对材料科学和其它学科的理论研究以及开展实际生产应用起了重要的作用。介绍了快速凝固技术的原理和特点、主要方法和在实际中的应用和存在的问题。 关键词:快速凝固技术;合金;应用;存在问题 1 引言 随着对金属凝固技术的重视和深入研究,形成了许多种控制凝固组织的方法,其中快速凝固已成为一种具有挖掘金属材料潜在性能与发展前景的开发新材料的重要手段,同时也成了凝固过程研究的一个特殊领域[1]。过去常规铸造合金之所以会出现晶粒粗大,偏析严重、铸造性能差等缺陷的主要原因是合金凝固时的过冷度和凝固速度很小,这是由于它们凝固时的冷速很小而引起的。要消除铸造合金存在的这些缺陷,突破研制新型合金的障碍,核心是要提高熔体凝固时的过冷度,从而提高凝固速度,因此出现了快速凝固技术。 目前,快速凝固技术作为一种研制新型合金材料的技术已开始研究了合金在凝固时的各种组织形态的变化以及如何控制才能得到符合实际生活、生产要求的合金。着重于大的温度梯度和快的凝固速度的快速凝固技术,正在走向逐步完善的阶段。 2 快速凝固技术 1960年美国的Duwez等用铜辊快淬法,首次使液态合金在大于107K/S的冷却速度下凝固,在Cu—Si合金中发现了无限固溶的连续固溶体;在Ag—Ge合金中出现新的亚稳相;在Au—Si合金中形成非晶结构。在快速冷却所形成的亚稳结晶组织中,出现了一系列前所未见的重要的结构特征,表现出各种各样比常规合金优异的使用性能[2]。此后,快速凝固技术和理论得到迅速发展,成为材料科学与工程研究的一个热点。 快速凝固是指通过对合金熔体的快速冷却(≥104~106 K/s)或非均质形核被遏制,使合金在很大过冷度下,发生高生长速率(≥1~100 cm/s)凝固[3]。通过快速凝固技术获取的粉末和材料会具有特殊的性能和用途。由于它是一种非平衡的凝固过程[4],详细的说就是凝固过程中的快冷、起始形核过冷度大,生长速率高,促使固液界面偏离平衡,生成亚稳相(非晶、准晶、微晶和纳米晶),从 1.解释概念 成份过冷,有效分配系数,宏观偏析 2.杠杆定律的意义及适用条件。 3.两相平衡时,如何确定平衡相的成份,为什么? 4.根据公切线法则,画出共晶温度时各相自由焓—成份曲线示意图。 5.合金结晶与纯金属有何不同? 6.铜和镍固态完全互溶,它们的熔点分别是T Cu=1083℃,T Ni=1452℃,问Ni-10%Cu及 Ni-50%Cu两种合金在浇铸和凝固条件相同的条件下,哪种合金形成柱状晶的倾向大?哪种合金的枝晶偏析严重?为什么? 7.画图并说明共晶成分的Al-Si合金在快冷条件下得到亚共晶组织α+(α+Si)的原因。 8.画出Pb-Sn相图,求: l分析过共晶合金80%Sn的平衡结晶过程(写出反应式)、画出冷却曲线及组织示意图、写出结晶后的室温组织。 l求室温组织中组织组成物的相对重量、共晶组织中的共晶α及共晶β的相对重量。 l求室温组织中组成相的相对重量。 9.填空 l固溶体合金,在铸造条件下,容易产生___偏析,用___ 方法处理可以消除。 l Al-CuAl2共晶属于__ 型共晶,Al-Si共晶属于__型共晶,Pb-Sn共晶属于__型共晶。 l固溶体合金凝固时有效分配系数ke的定义是__。当凝固速率无限缓慢时,ke趋于__; 当凝固速率很大时,则ke趋于__ 。 l K0<1的固溶体合金非平衡凝固的过程中,K0越小,成分偏析越____ , 提纯效果越_____;而K0>1的固溶体合金非平衡凝固的过程中,K0越大,成分偏析越____ , 提纯效果越_____。 l固溶体合金_____ 凝固时成分最均匀,液相完全混合时固溶体成分偏析(宏观偏析)最___ ,液相完全无混合时固溶体成分偏析最____ ,液相部分混合时固溶体成分偏析_________。 10.试说明在正温度梯度下为什么固溶体合金凝固时一般呈树枝状方式长大,而纯金属却 得不到树枝状晶体? 11.根据所示的Al-Si共晶相图,试分析下列(a,b,c)三个金相组织属什么成分并说明理由。指出细化 此合金铸态组织的可能用途。 12.指出相图错误,并加以改正。 金属凝固理论复习资料 一、名词解释 1.能量起伏:金属晶体结构中每个原子的振动能量不是均等的,一些原子的能量超过原子 的平均能量,有些原子的能量则远小于平均能量,这种能量的不均匀性称为“能量起伏” 2.结构起伏:液态金属中的原子集团处于瞬息万变的状态,时而长大时而变小,时而产生 时而消失,此起彼落,犹如在不停顿地游动。这种结构的瞬息变化称为结构起伏。 3.浓度起伏:不同原子间结合力存在差别,在金属液原子团簇之间存在着成分差异。这种 成分的不均匀性称为浓度起伏。 4.熔化潜热:将金属加热到至熔点时,金属体积突然膨胀,等于固态金属从热力学温度零 度加热到熔点的总膨胀量,金属的其他性质如电阻,粘性等发生突变,吸收的热能。 5.充型能力:液态金属充满铸型型腔,获得形状完整,轮廓清晰的铸件的能力。 6.成分过冷:由溶质再分配导致的界面前方熔体成分及其凝固温度发生变化而引起的过 冷。 7.热过冷:仅由熔体实际温度分布所决定的过冷状态称为热过冷 8.宏观偏析:又称长程偏析或区域偏析,指较大范围内的化学成分不均匀现象,表现为铸 件各部位之间化学成分的差异。 9.微观偏析:微观偏析是指微小范围(约一个晶粒范围)内的化学成分不均匀现象,按位 置不同可分为晶内偏析(枝晶偏析)和晶界偏析。 10.微观偏析 (1)晶内偏析:在一个晶粒内出现的成分不均匀现象,常产生于有一定结晶温度范围、能够形成固溶体的合金中。 (2)晶界偏析:溶质元素和非金属夹杂物富集与晶界,使晶界和晶内的化学成分出现差异。它会降低合金的塑性和高温性能,又会增加热裂倾向。 11.宏观偏析: (1)正常偏析:当合金溶质分配系数k<1时,凝固界面的液相中将有一部分被排出,随着温度的降低,溶质的浓度将逐渐增加,越是后来结晶的固相,溶质浓度越高,当k>1时相反。正常偏析存在使铸件的性能不均匀,在随后的加工中难以消除。 (2)逆偏析:即k<1时,铸件表面或底部含溶质元素较多,而中心部分或上部分含溶质较少。 (3)V形偏析和逆V形偏析:常出现在大型铸锭中,一般呈锥形,偏析中含有较高的碳以及硫和磷等杂质。 (4)带状偏析:它总是和凝固的固-液界面相平行。 (5)重力偏析:由于重力的作用而出现化学成分不均匀的现象,常产生于金属凝固前和刚刚开始凝固之际。 枝晶偏析:由于固溶体合金多按枝晶方式生长,分支本身分支与分支间的成分是不均匀的,故称为~。 12.正偏析:指溶质含量高于其平均溶质含量的区域 13.负偏析:降低该区的溶质浓度,使该区C5降低,产生的偏析。(溶质含量低于其平均溶 质含量的区域) 14.重力偏析:由于沿垂直方向逐层凝固而产生的正常偏析和固液相之间或互不相容的液相 之间有的密度不同,在凝固过程中发生沉浮现象造成的。 15.过热度:指金属熔点与液态金属温度之差。 16.过冷度:理论结晶温度与实际结晶温度的差值称为过冷度 定向凝固技术制取高温合金单晶铸件的思考 刘 健,李 理,曾 斌,彭广威Ξ (湘潭大学材料研究中心,湖南湘潭411105) 摘 要:回顾了单晶高温合金的发展历史,结合晶体学知识系统总结与分析了制取高温合金单晶的两种定向凝固技术的原理与晶体竞争生长机制.对两种方法现有工艺的优缺点进行了深入思考与比较,提出了两种制取任何所希望取向理想单晶的新方法,旨在为完善单晶高温合金的制取工艺提供新思路. 关键词:定向凝固;单晶高温合金;择优生长;选晶;籽晶 中图分类号:TG244.3 文献标识码:A 文章编号:1671-119X(2005)02-0049-04 0 引 言 自20世纪80年代初第一代单晶高温合金研制成功之后,单晶高温合金的发展甚为迅速.1988年,美国PW公司推出了工作温度比第一代单晶高温合金PWAl480约高30℃的PWAl484,继之又出现性能水平相当的ReneN5、CMSX—4等单晶高温合金,称为第二代单晶高温合金.时隔不到5年,1993年12月和1994年11月先后公布了两个标志着单晶高温合金的发展进入新阶段的第三代单晶高温合金ReneN6、CMSX—10[1].一代又一代单晶高温合金的相继出现和应用,为航空发动机和地面燃气轮机的性能大幅度提高作出了重大贡献.上个世纪90年代,几乎所有先进航空发动机都采用单晶高温合金.如推重比为10的发动机F119(美)、F120(美)、GE90(美)、E J200(英、德、意、西)、M882(法)、P2000 (俄)等[2].在单晶高温合金的生产和应用蓬勃发展的同时,各国高温合金同行们在单晶高温合金强化机制、凝固理论、环境抗力、合金设计、工艺优化等方面进行了愈加深入的研究,为提高力学性能、工艺性能和环境性能作了巨大的努力.我国从70年代末开始研究单晶高温合金及工艺,北京航空材料研究所、中国科学院金属研究所、冶金部钢铁研究总院、西北工业大学、上海交通大学等单位都对单晶高温合金和工艺进行过卓有成效的研究,研制成功一批单晶高温合金[3-4],井获得初步应用,建立了一套单晶工艺及设备.在单晶高温合金凝固理论、强化机制、取向控制以及数值模拟等方面进行过较深入的研究.但是无论是定向合金还是单晶高温合金,性能水平都还落后于国际先进水平.为此,廖世杰教授于1987年首次提出了若干定量评估定向凝固程度的参数[5],不仅使定向凝固程度有了定量的描述,最重要的是可以更深层次地检验定向凝固是否成功,从而将定向凝固理论向前推进.影响单晶铸件性能的因素主要是合金成分和制取工艺.在合金成分设计方面以日本金属技术研究所提出的新成分设计流程和d电子合金设计法最为成熟[2].制取单晶高温合金以正常凝固法中的定向凝固法应用最为广泛和最有效.固-液界面前沿液相中的温度梯度G L和晶体生长速度R是定向凝固技术的重要工艺参数, G L/R值是控制晶体长大形态的重要判据.因此,如何控制好固-液界面温度场从而获得具有理想晶体形态的单晶是非常重要的.当前很多人对固液界面温度场进行了深入研究,并且建立了大量描述定向凝固固液界面温度变化规律的数学模型.廖世杰等人先后建立了一种能够精确描述一维和二维定向凝固过程中固液界面温度场的理论模型[6-7],并且由此模型推导出了一系列热参数,包括温度梯度G L,凝固速度R,冷却速度V以及界面特征温度T c,这对于实时掌握动态的材料凝固过程从而采取相应措施控制它获得最佳凝固组织是非常有用的.尽管如此,但是综观单晶高温合金定向凝固法的发展历史, 第15卷第2期2005年6月 湖南工程学院学报 Journal of Hunan Institute of Engineering Vo1.15.No.2 J une.2005 Ξ收稿日期:2005-01-02 作者简介:刘 健(1978-),男,硕士研究生,研究方向:定向凝固织构. 第四章二元合金相图与合金凝固 一、本章主要内容: 相图基本原理:相,相平衡,相律,相图的表示与测定方法,杠杆定律; 二元匀晶相图:相图分析,固溶体平衡凝固过程及组织,固溶体的非平衡凝固与微观偏析固溶体的正常凝固过程与宏观偏析:成分过冷,溶质原子再分配,成分过冷的形成及对组织的影响,区域熔炼; 二元共晶相图:相图分析,共晶系合金的平衡凝固和组织,共晶组织及形成机理:粗糙—粗糙界面,粗糙—光滑界面,光滑—光滑界面; 共晶系非平衡凝固与组织:伪共晶,离异共晶,非平衡共晶; 二元包晶相图:相图分析,包晶合金的平衡凝固与组织,包晶反应的应用 铸锭:铸锭的三层典型组织,铸锭组织控制,铸锭中的偏析 其它二元相图:形成化合物的二元相图,有三相平衡恒温转变的其它二元相图:共析,偏晶,熔晶,包析,合晶,有序、无序转变,磁性转变,同素异晶转变 二元相图总结及分析方法 二元相图实例:Fe-Fe3C亚稳平衡相图, 相图与合金性能的关系 相图热力学基础:自由能—成分曲线,异相平衡条件,公切线法则,由成分—自由能曲线绘制二元相图 二、 1.填空 1 相律表达式为___f=C-P+ 2 ___。 2. 固溶体合金凝固时,除了需要结构起伏和能量起伏外,还要有___成分_______起伏。 3. 按液固界面微观结构,界面可分为____光滑界面_____和_______粗糙界面___。 4. 液态金属凝固时,粗糙界面晶体的长大机制是______垂直长大机制_____,光滑界面晶体的长大机制是____二维平面长大____和_____依靠晶体缺陷长大___。 5 在一般铸造条件下固溶体合金容易产生__枝晶____偏析,用____均匀化退火___热处理方法可以消除。 6 液态金属凝固时,若温度梯度dT/dX>0(正温度梯度下),其固、液界面呈___平直状___状,dT/dX<0时(负温度梯度下),则固、液界面为______树枝___状。 7. 靠近共晶点的亚共晶或过共晶合金,快冷时可能得到全部共晶组织,这称为____伪共晶__。 8 共晶,包晶,偏晶,熔晶反应式分别为_______L1→α+β______, __ L+α→β____, ______ L1—L2+α________, ___________γ→α+ L _______。 定向凝固技术 1、定向凝固的研究状况 定向凝固成形技术是伴随高温合金的发展而逐渐发展起来的,是在凝固过程中采用强制手段,在凝固金属和未凝固熔体中建立起特定方向的温度梯度,从而使熔体沿着与热流相反的方向凝固,以获得具有特定取向柱状晶的技术。定向凝固技术很好的控制了凝固组织的晶粒取向,消除横向晶界,提高了材料的纵向力学性能,因而自美国普拉特·惠特尼航空公司采用高温合金定向凝固技术以来,这项技术得到广泛的应用。 1.1定向凝固理论的研究 定向凝固理论的研究,主要涉及定向凝固中液-固界面形态及其稳定性,液-固界面处相变热力学、动力学,定向凝固过程晶体生长行为以及微观组织的演绎等,其中包括成分过冷理论、MS 界面稳定性、线性扰动理论、非线性扰动理论等。从Chalmers[1]等的成分过冷理论到Mullins[2]等的界面稳定动力学理论(MS理论),人们对凝固过程有了更深刻的认识。下面主要分析一下成分过冷理论和界面稳定性理论。 (1)成分过冷理论 成分过冷理论是针对单相二元合金凝固过程界面成分的变化提出的,如对于平衡分配系数小于1的合金在冷却下来时,由于溶质在固相和液相中的分配系数不同,溶质原子随着凝固的进行,被排挤到液相中去,并形成一定的浓度梯度,与这种溶质梯度相对应的液相线温度与真实温度分布之间有不同的值,其差值大于零时,意味着该部分熔体处于过冷状态,有形成固相的可能性而影响界面的稳定性。Chalmers等人通过分析得出了成分过冷的判据,确定了合金凝固过程中固液界面前沿的形态取决于两个参数:GL/v和GL·v,即分别为界面前沿液相温度梯度和凝固速度的商和积。前者决定了界面形态,而后者决定了晶体的显微组织(即枝晶间距或晶粒大小)[3]。 成分过冷理论能成功的判定无偏析特征的平面凝固的条件,避免胞晶或枝晶的生成。但是成分过冷理论只考虑了温度梯度和浓度梯度这两个具有相反效应的因素对界面稳定性的影响,忽略了非平面界面的表面张力、凝固时的结晶潜热及固相中温度梯度等的影响。[4] (2)MS稳定性理论 针对成分过冷理论存在的问题,Mullins等研究人员研究了温度场和浓度场的干扰行为、干扰振幅和时间的依赖关系以及它们对界面稳定性的影响,在1964年提出了界面稳定性的动力学理论(MS稳定性理论),总结出平界面绝对稳定性判据。 MS稳定性理论成功的预言了[5]:随着生长速度的增加,固液界面形态将经历从平界面-胞晶-树枝晶-胞晶-带状组织-绝对稳定平界面的转变。近年来对MS理论界面稳定性条件所做的进一步分析表明,MS理论还隐含着另一种绝对性现象,即当温度梯度G超过一临界值时,温度梯度的稳定化效应会完全克服溶质扩散的不稳定化效应,这时无论凝固速度如何,界面总是稳定的,这种绝对稳定性称为高梯度绝对稳定性。但是这种理论只适合稀溶液,即低溶质质量分数的情况,并且忽略了凝固速率对溶质分配因数的影响。 1.2定向凝固技术的研究 熔体中的热流垂直于固/液界面并严格的单向导出,是定向凝固成功的关键。伴随着对热流控制技术的发展,研究者对定向凝固技术进行多种方法的改进,不断细化材料的结构组织,大大提高了温度梯度和凝固速度,制备出的材料性能大幅度提高。 伴随着对热流控制(不同的加热、冷却方式)技术的发展,传统定向凝固技术经历了发热剂法(EP)、功率降低法(PD)、高速凝固法(HRS)、液态金属冷却法(LMC)、流态床冷却法(FBQ)等多种方法的发展。传统定向凝固工艺的主要缺点[6]是冷却速度慢,这样就使得凝固组织 凝固理论进展与快速凝固 摘要:本文综述了凝固理论的某些新进展,对高生长速率下的凝固热力学与形核、生长动力学,特别是非平衡溶质分配系数,形核孕育期与相选择,化学成分及熔体热历史对形核机制的影晌,平界面的绝对稳定性,快速的枝晶/胞晶生长以及样品体积内快凝过程的发展等问题给出了定量的表述,文中还指出了对快凝过程进行分析和设计的工作步骤。 关健词:快速凝固,热力学,动力学,形核,晶体生长,相选择 0 前言 在近几十年中,凝固技术的重要进展有:连续铸造的扩大应用;定向凝固与单晶生长技术的完善;半固态(流变)铸造从研究走向了实际应用;通过凝固过程制备重要的新型材料,如复合材料、自生复合材料、梯度材料等;快速凝固技术的出现与应用。快速凝固是通过合金熔体的快速冷却(≥104-106K/s)或非均质形核的被遏制,使合金在很大的过冷度下发生高生长速率(≥1-100cm/s)的凝固,可制备非晶、准晶、微晶和纳米晶合金,此类新型功能或结构材料正在逐步进人工业应用。可见,现代凝固技术的发展不仅致力于获得外形完美、内无宏观缺陷的零件,而且追求在材料中形成常规工艺条件下不可能出现的结构与显微组织特征,使其具备一系列特殊优异的使用性能。从这个意义上说,新凝固技术与新材料的研究和发展已融为一体,最具代表性的例子是快速凝固技术,它的出现和发展直接促进了新一代金属玻璃与微晶、纳米晶合金的形成。 现代凝固技术的研究与应用,迫切要求以液/固相变理论的新成果为指导。在研究对象的尺度上,不局限于宏观的凝固过程的研究,而是要在原子尺度上对移动的液/固界面的行为进行分析。与凝固技术的发展相适应,近年来凝固理论的研究在下列方面取得进展:从传热、传质和固/液界面动力学三个方面对凝固动力学过程给出了不断改进的定量描述;固/液界面形态稳定性理论继续完善,可在低速生长至高速生长的较宽范围内,全面估计界面能、界面曲率、结晶潜热等对晶体形貌及显微结构的影响,提供晶体形态转变的定量判据;大过冷和高生长速率下的凝固热力学和动力学研究不断深入,为合金快速凝固过程的分析和设计提供了依据。 本文将概略介绍近年来凝固理论的某些研究成果;对快速凝固条件下的热力学和形核、生长动力学,以及相选择和显微结构的形成等问题给出定量的表述,以便更有效地对合金的快速凝固过程进行分析、设计和控制。 1.凝固速度对铸件凝固组织、性能与凝固缺陷的产生有重要影响。试分析可以通过哪些工艺措施来改变或控制凝固速度? 答:① 改变铸件的浇注温度、浇铸方式与浇铸速度; ② 选用适当的铸型材料和起始(预热)温度; ③ 在铸型中适当布置冷铁、冒口与浇口; ④ 在铸型型腔内表面涂敷适当厚度与性能的涂料。 2. 影响铸件凝固方式的因素有哪些? 答:①合金凝固温度区间;②铸件断面的温度梯度。 3. 何为凝固动态曲线?有何意义? 答: 凝固动态曲线:在凝固体的断面上,不同时间、不同位置达到同一温度点(液相温度、固相温度)连接起来的曲线。 意义:判断金属在凝固过程中两相去的宽窄由两相区的宽窄判断凝固断面的凝固方式。 4. 凝固方式分为几种?对铸件质量有何影响? 答:①逐层凝固方式,对铸件质量的影响:流动性能好,容易获得健全的铸件。液体补缩好,铸件的组织致密,形成集中缩孔的倾向大(形成缩松的倾向小,可以采用一定的工艺措施消除集中缩孔)。热裂倾向小(因为热裂是在凝固区形成的,凝固区域窄,晶间不易出现裂纹,即使出现也可以焊合)。气孔倾向小,应力大,宏观偏析严重。 ②体积凝固方式,对铸件质量的影响:流动性能不好,不容易获得健全的铸件。液体补缩不好,铸件的组织不致密,热裂形成集中缩孔的倾向小。热裂倾向大(因为热裂是在凝固区形成的,凝固区域宽,晶间易出现裂纹),气孔倾向大,应力小,宏观偏析不严重。 ③中间凝固方式,对铸件质量的影响:可大幅改善铸件的组织和降低铸件的中心缺陷,介于前两者之间。 5.凝固时间“平方根定律”与“折算厚度法则”有何区别? 答:“平方根定律”是对于大平板,球体和长圆柱体铸件比较准确,对于短而粗的杆和矩形;“折算厚度法则”考虑了铸件形状,由于边角效应的影响,计算结果一般比实际凝固时间长10%~20%。“折算定律”考虑了铸件形状影响因素,接近实际,是对“平方根定律”的修正。它们形式一样但意义不一样。 6. 比较同样体积大小的球状、块状、板状及杆状铸件凝固时间的长?。 答:一般在体积相同的情况下上述物体的表面积大小依次为:A 球t 块>t 板>t 杆。 5. 在砂型中浇铸尺寸为300?300?20 mm 的纯铝板。设铸型的初始温度为20℃,浇注后瞬间铸件-铸型界面温度立即升至纯铝熔点660℃,且在铸件凝固期间保持不变。浇铸温度为 纯铝 212 1200 2700 6.5?10-5 3.9?105 砂型 0.739 1840 1600 2.5?10-7 试求:(1)根据平方根定律计算不同时刻铸件凝固层厚度s,并作出曲线; (2)分别用“平方根定律”及“折算厚度法则”计算铸件的完全凝固时间,并分析差别。 解:(1) 代入相关已知数解得: 2222ρλc b ==1475 , 第四章材料的成形凝固与二元合金相图 习题参考答案 一、解释下列名词 答:1、凝固:物质由液态转变为固态的过程。 2、过冷度:实际结晶温度与理论结晶温度之差称为过冷度。 3、自发形核:在一定条件下,从液态金属中直接产生,原子呈规则排列的结晶核心。 4、非自发形核:是液态金属依附在一些未溶颗粒表面所形成的晶核。 5、变质处理:在液态金属结晶前,特意加入某些难熔固态颗粒,造成大量可以成为非自发晶核的固态质点,使结晶时的晶核数目大大增加,从而提高了形核率,细化晶粒的处理方法。 6、变质剂:在浇注前所加入的难熔杂质称为变质剂。 7、同素异构转变:金属在固态下随温度的改变,由一种晶格转变为另一种晶格的现象。 8、合金:通过熔炼,烧结或其它方法,将一种金属元素同一种或几种其它元素结合在一起所形成的具有金属特性的新物质。 9、组元:组成合金的最基本的、独立的物质。 10相:在金属或合金中,凡成分相同、结构相同并与其它部分有界面分开的均匀组成部分。 11、相图:用来表示合金系中各个合金的结晶过程的简明图解称为相图。 12、枝晶偏析:实际生产中,合金冷却速度快,原子扩散不充分,使得先结晶出来的固溶体合金含高熔点组元较多,后结晶含低熔点组元较多,这种在晶粒内化学成分不均匀的现象。 13、比重偏析:比重偏析是由组成相与溶液之间的密度差别所引起的。如果先共晶相与溶液之间的密度差别较大,则在缓慢冷却条件下凝固时,先共晶相便会在液体中上浮或下沉,从而导致结晶后铸件上下部分的化学成分不一致的现象。 二、填空题 1、实际结晶温度比理论结晶温度略低一些的现象称为金属结晶的过冷现象,实际结晶温度与理论结晶温度之差称为过冷度。 2、金属结晶过程是晶核形成与晶核长大的过程,这是结晶的基本规律。 3、金属结晶时的冷却速度越快,则过冷度越大,结晶后的晶粒越细,其强度越高,塑性和韧性越好。 4、典型的金属铸锭组织由三层组成,即表层细晶区、柱状晶区、中心粗等轴晶区。 5、在金属铸锭中,除组织不均匀外,还经常存在缩孔、气孔、疏松等各种铸造缺陷。 6、其它条件相同时,在下列铸造条件下,就铸件晶粒大小来说: 第四章二元合金相图与合金凝固答案 第四章二元合金相图与合金凝固 一、本章主要内容: 相图基本原理:相,相平衡,相律,相图的表示与测定方法,杠杆定律; 二元匀晶相图:相图分析,固溶体平衡凝固过程及组织,固溶体的非平衡凝固与微观偏析 固溶体的正常凝固过程与宏观偏析:成分过冷,溶质原子再分配,成分过冷的形成及对组织的影响,区域熔炼; 二元共晶相图:相图分析,共晶系合金的平衡凝固和组织,共晶组织及形成机理:粗糙—粗糙界面,粗糙—光滑界面,光滑—光滑界面; 共晶系非平衡凝固与组织:伪共晶,离异共晶,非平衡共晶; 二元包晶相图:相图分析,包晶合金的平衡凝固与组织,包晶反应的应用 铸锭:铸锭的三层典型组织,铸锭组织控制,铸锭中的偏析 其它二元相图:形成化合物的二元相图,有三相平衡恒温转变的其它二元相图:共析,偏晶,熔晶,包析,合晶,有序、无序转变,磁性转变,同素异晶转变 二元相图总结及分析方法 二元相图实例:Fe-Fe3C亚稳平衡相图, 相图与合金性能的关系 相图热力学基础:自由能—成分曲线,异相平衡条件,公切线法则,由成分—自由能曲线绘制二元相图 二、 1.填空 1 相律表达式为___f=C-P+ 2 ___。 2. 固溶体合金凝固时,除了需要结构起伏和能量起伏外,还要有___成分 _______起伏。 3. 按液固界面微观结构,界面可分为____光滑界面_____和_______粗糙界面___。 4. 液态金属凝固时,粗糙界面晶体的长大机制是______垂直长大机制_____,光滑界面晶体的长大机制是____二维平面长大____和_____依靠晶体缺陷长大___。 5 在一般铸造条件下固溶体合金容易产生__枝晶____偏析,用____均匀化退火___热处理方法可以消除。 6 液态金属凝固时,若温度梯度dT/dX>0(正温度梯度下),其固、液界面呈___平直状___状,dT/dX<0时(负温度梯度下),则固、液界面为______树枝___状。 7. 靠近共晶点的亚共晶或过共晶合金,快冷时可能得到全部共晶组织,这称为____伪共晶。 8 共晶,包晶,偏晶,熔晶反应式分别为_______L1→α+β______, __ L+α→β ____, ______ L1—L2+α________, ___________γ→α+ L _______。 10 共析,偏析,包析反应式分别为______γ→α+β________,______ α1—α2+β________,_______α+β→γ______。 11 固溶体合金凝固时,溶质分布的有效分配系数k0=__ C s/C l __ 14 固溶体合金定向凝固时,液相中溶质混合越充分,则凝固后铸锭成分_偏析最严重__。 15. 在二元相图中,L1→α+L2叫___偏晶___反应,β→L+α称为___熔晶__转变,而反应α1—α2+β称为____偏析___反应,α+β→γ称为___包析___反应。19 Fe-Fe3C相图中含碳量小于__ 0.0218-2.11% __为钢,大于___ 2.11% __为铸铁;铁碳合金室温平衡组织均由_______F______和____ Fe3C __________两个基本相组成;根据溶质原子的位置,奥氏体其晶体结构是____ FCC __________,是____间隙________固溶体,铁素体是_____ ____间隙固溶体 ______固溶体,其晶体结构是__ BCC ____,合金平衡结晶时,奥氏体的最大含C量是___ 2.11 _______;珠光体是由___铁素体____和__渗碳体__组成的两相混合物;莱氏体的含碳量_____ 4.3% ____;在常温下,亚共析钢的平衡组织是___ P+F ___,过共析钢的平衡组织是____ P+Fe3C II ____,亚共晶白口铸铁的平 第三章二元合金相图和合金的凝固 一.名词解释 相图、相律、匀晶转变、共晶转变、包晶转变、共析转变、包析转变、异晶转变、平衡结晶、不平衡结晶、异分结晶、平衡分配系数、晶内偏析、显微偏析、区域偏析、区域提纯、成份过冷、胞状组织、共晶组织、亚共晶组织、过共晶组织、伪共晶、离异共晶、 二.填空题 1.相图可用于表征合金体系中合金状态与和之间的关系。 2.最基本的二元合金相图有、、。 3.根据相律,对于给定的金属或合金体系,可独立改变的影响合金状态的内部因 素和外部因素的数目,称为,对于纯金属该数值最多为,而对于二元合金该数值最多为。 4.典型的二元合金匀晶相图,如Cu-Ni二元合金相图,包含、两 条相线,、、三个相区。 5.同纯金属结晶过程类似,固溶体合金的结晶包括和两 个基本过程。 6.勻晶反应的特征为_____________,其反应式可描述为________ 。 7.共晶反应的特征为_____________,其反应式可描述为___________ _。 8.共析反应的特征为_____________,其反应式可描述为_____________。 9.金属或合金在极缓慢冷却条件下进行的结晶过程称为。纯金属结 晶时所结晶出的固相成分与液相成分,称为;而固溶体合金结晶时所结晶出的固相成分与液相成分,称为。 10.固溶体合金经不平衡结晶所产生的两类成分偏析为、。 11.固溶体合金产生晶内偏析的程度受到溶质原子扩散能力的影响,若结晶温度较 高,溶质原子的扩散能力小,则偏析程度。如磷在钢中的扩散能力较硅小,所以磷在钢中的晶内偏析程度较,而硅的偏析较。 12.固溶体合金结晶后出现枝晶偏析时,结晶树枝主轴含有较多的________组元。 严重的晶内偏析降低合金的,为消除枝晶偏析,工业生产中广泛采用的方法。 13.根据区域偏析原理,人们开发了,除广泛用于提纯金属、金属化合物 外,还应用于半导体材料及有机物的提纯。通常,熔化区的长度,液体 高压作用下合金凝固的研究进展 摘要:综述了高压作用下合金凝固的研究现状,重点介绍高压作用下晶粒形核、长大模型、溶质扩散等理论模型,以及高压在材料制备中的应用,最后对高压作用下的合金凝固过程的研究进行了评价与展望。 关键词:合金;凝固;高压;理论模型 0引言 金属凝固过程直接决定凝固组织的大小、分布及相组成,进而决定了铸件的各种性能。优质铸件的获得,必须对凝固过程加以控制,这一领域的研究长期以来一直是材料工作者关注的热点领域。为了控制金属凝固过程,传统的方法是通过调节温度参数来改变凝固组织,而对于影响凝固过程的另一个热力学参数——压力,通常忽略它的作用。其实,压力作为凝固过程参数空间中的一维,往往对凝固过程的发生及进程产生重大影响,甚至可以改变常规条件下的相变顺序,从而有利于一些新相或新材料结构的生成[1,2]。与常规挤压铸造研究不同的是,高压作用下的金属凝固过程突破了常规挤压铸造的压力范围(小于几百兆帕),其压力可高达10~100GPa ,在如此高的压力作用下,凝固过程的热力学参数、动力学参数都随压力而改变,从而影响了凝固过程[3,4]。与快速凝固、微重力、电场、磁场作用下的凝固相同,高压作用下的凝固也属特殊条件下的凝固研究范围,本文将这一领域的研究现状进行介绍,并对未来的发展加以展望[5-10]。 l 高压作用下合金凝固机理 在常压作用下的金属凝固过程中,起主导作用的参数是熔体温度,此时压力对凝固动力学和热力学参数产生的影响可以不计,但在高压条件下,由于压力与温度变得同等重要,压力变成一个不可忽略的因素。 压力通过影响凝固动力学参数、热力学参数,最终改变了微观组织演变机制,从而丰富了凝固理论的研究范围。 1.1 高压对熔体粘度、熔点的影响 高压作用会对熔体中原子的运动产生重要影响,从而改变熔体的粘度,通常压力P 与熔体粘度之间满足下面的关系[11]: KT PVN E )(0exp +=ηη (1) 式中: 0η为常压下的粘度系数,E 为粘滞流变激活能,V 为熔体体积,K 为玻尔兹曼常量,N 为阿伏加德罗常数,T 为绝对温度,P 为作用在熔体上的压力。 式(1)表明,熔体的粘度系数随压力升高而增加,使得金属原子的自由行程受到限制。将描述液一气的克拉珀龙引入到高压作用下的固一液转变过程,可以得到: H V T dP dT m m ??= (2) 式中: m T 为物质的熔点,V ?为熔化时体积的变化,H ?为热焓,压力改变时该值的变化可以忽略。 则式(2)表明,物质熔点随压力的变化受固液相变体积变化的影响,当熔化过程为膨胀反应时,熔点随压力增加而升高;当熔化过程为压缩反应时,熔点随压力增加而减少。 1.2高压作用下溶质扩散模型单晶高温合金与定向凝固的文献综诉

金属凝固原理复习资料

定向凝固技术及其应用

铸造高温合金发展的回顾与展望

快速凝固技术

第一章 合金凝固理论

金属凝固理论重点总结

定向凝固技术制取高温合金单晶铸件的思考

第四章 二元合金相图与合金凝固参考答案

定向凝固技术

凝固理论

金属凝固理论答案

第四章材料的成形凝固与二元合金相图参考答案.doc

第四章 二元合金相图与合金凝固答案教学内容

第三章 二元合金相图和合金的凝固

合金凝固理论