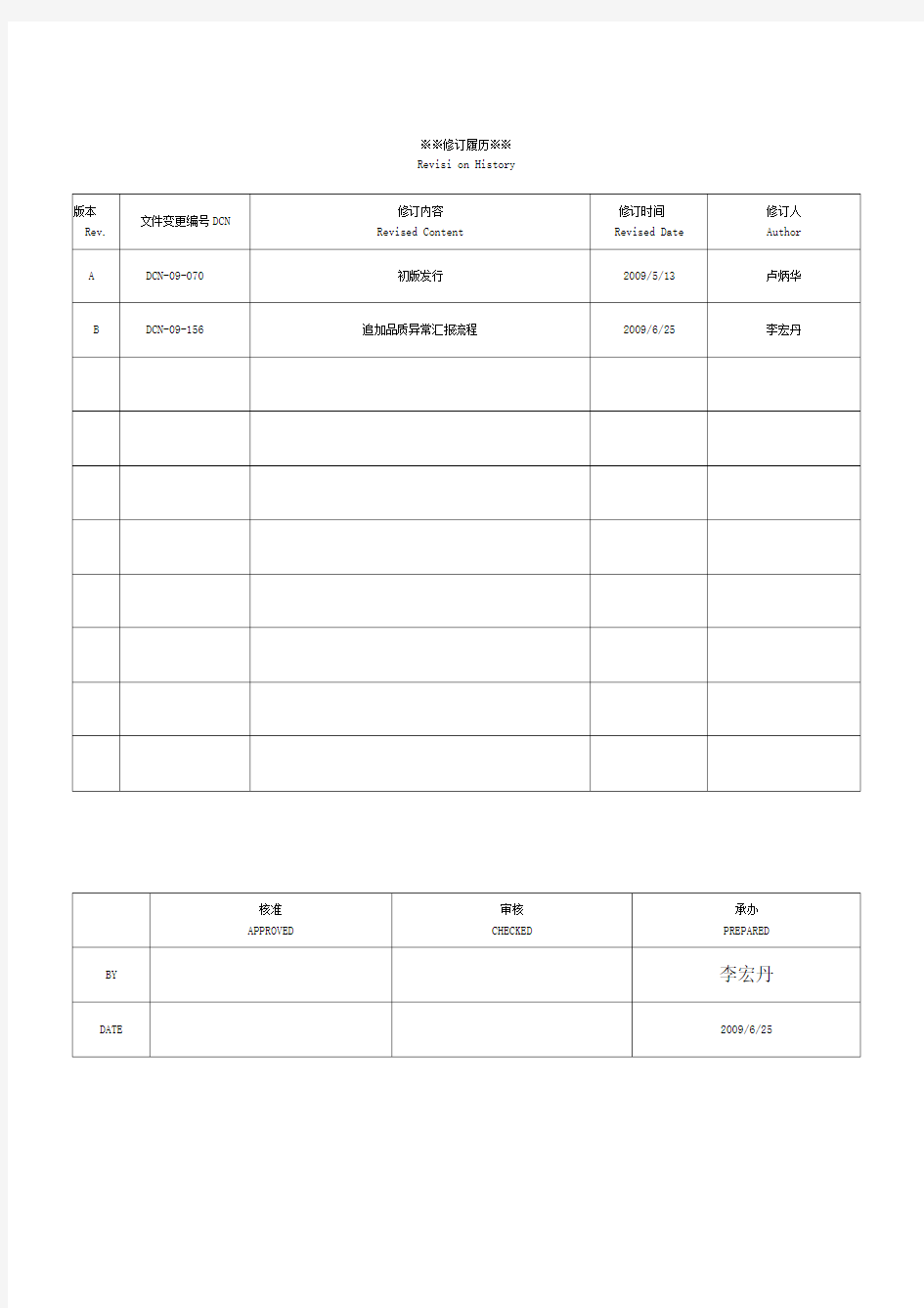

※※修订履历※※Revisi on History

探探 目

录 探探

Catalogue

目的(Purpose )

制定合理的生产停线和停止岀货的基准,确保不良品得到有效管控制。 适用范围(SCOpe )

此档应用於IPPD 印表机产品。

定义(Define )

制造:负责将待CSA 抽检的印表机移交给 CSA 及QC 抽检等。

QC 负责制程品质检测和判定,及责任部门改善效果确认。职责( Responsibility )

4.1 4.2 4.3 PE 负责印表机产品不良异常分析处理。 4.4

EE 负责处理电子元器件/元件不良分析。

NPI:负责协助相关部门工程人员分析异常和提供有效建议。

维修 :负责协助经工程人员分析後非重工作业处理的不良进行修复。

5 过程描述 ( Process Description )

5.1 当产线出现以下品质异常时,要求品质部门提出停线或停止出货:

4.5 TE 负责分析测试程式引起的所有异常分析处理。

4.6 4.7

SQE/IQC 负责处理来料不良异常处理。 4.8 ME:负责制造生产或检测设备仪器异常处理。 4.9

IE:负责主持重工会议且负责制定临时重工 SOP 。

4.10 4.11

IT:负责SFC 系统管控和日常维护。

产品生产操作无生产作业指导书,作业员无相关机种

/相关站别的上岗证,产线不按正常生产流程生

5.1.1 5.1.2 产,私自变更工位。

产线生产时,工治具设备发现异常、测试程式错误、版本错误、参数设定错误等。 产线生产之机种混料使用(非替代料),生产用错料,使用超过保质期的物料生产。 5.1.3

首件不良为批量性不良生产时,或使用不符合 RoHS 或非安规认证物料等环保要求物料。 5.1.4

CSA 测试工站发现异常:

5.1.4.1 SOR 之前:如每条线每班发现 台功能不良时或发现 3 台相同的功能不良时停线。 5.1.5

5.1.4.2 5.1.4.3 5.1.4.4 SOR 之前: SOR 之後: SOR 之後:

产线不良品:

5.1.5.1 如每条线每班发现 如每条线每班发现 如每条线每班发现

生产线材料、制程作业不良率达到

台 Workmanship 要求产线停线 10 分钟教育。 台功能不良时或发现 2 台相同的功能不良时停线。 台 Workmanship 要求产线停线 10 分钟教育。

8%时(每 1 小时统计资料)。

5.1.5.2 功能测试站测试不良达到 5%(每 1 小时统计资料)。

5.1.5.3 当某一生产线不良品 1 小时内累积达到 15台时,或连续出现 5 台同一功能不良品时。 5.1.6

5.1.5.4 SPC 设置的控制图显示异常时。

客户抱怨和 RMA 问题

5.1.

6.1 当客户有抱怨时,工厂没有有效的纠正措施,要求停产。

5.162当RMA 品经海外FAE 等回馈分析显示事先风险系数

RPN 偏大超过100,无及时有效的临

时对策时。

顿、改善。

PPP L (MAVS+PPP 测试不合格,客户要求方面要求停线改善整顿时。

停线或停止岀货实施时, QC 首先发岀《停线或停止岀货通知单》,如一般停线(指各别线体停线)要第 一时间汇报到品保主管(专理或以上)级,如全面停线则要第一时间通知到品保最高主管(协理或以上) 级,并联络相关责任部门 (MFG 、ENG IQC 、PP 、TQM ) 一起会议检讨对策,再由 TQM 通知HP 客户。《停

5.4.1

制造部门违反作业流程规定作业等,由制造自身检讨,回复负责不良原因分析、制定改善措施,

馈单》,QC 收到制造回复的制程异常纠正预防措施单後,会同 果,决定是否关闭该异常问题点。

5.4.2 制程不良由PE 负责不良原因分析并提岀改善措施建议,或者根据初步分析结果要求

做更深一步分析,QC 根据工程人员最终分析报告判定责任单位。责任部门必需针对具体品质异常

5.1.7

CSA 按系统要求抽检不合格时而再次追加抽检

N ( N=不良数*15 )台时,仍然有不良时需要停线整

5.1.8

5.2 出货停止

5.2.1 产品在出货时因搬运和堆叠造成产品不良时。 5.2.2

在包装时使用错误物料和方式等。 5.2.3 产品在储存时有受潮和发霉等现象。

5.2.4 在客户、用户端、检测中心显示环保管控有害物质检测、安规检测失效。 5.2.5 在客户对工厂进行过程审核、产品审核失效时,有要求停产改善整顿。 5.2.6 当发生停线处理异常时,

SFC 自动提示或品保、客户要求停止岀货时。

5.2.7

当SOR 试产阶段到大批量生产前各个部门汇集问题点无法解决,且得不到客户认可时。 5.2.8

制程不良发生未按公司不良或疑似不良品批重工处置且重检合格时,及不良品流到成品仓库 时,仓库应根据 SFC 系统提示或 QC 要求实施挡货,停止岀货。

5.2.9

判定其他任何重大品质问题时。

5.3

5.4 线或停止岀货通知单》由各部门会签确认後由

QC 保管。

所有停线或停止岀货异常,必需进行不良、异常原因分析及改善报告,并进行效果确认,直至改善

OK 。

在提岀有效的应急临时对策後方可恢复生产。在

24小时内回复QC 开岀“ PDCS 《制成品质异常回

QC 工程师一起确认改善对策实施效

EE/SQE/TE

5.6.4 QC 工程师与其他工程人员一起审核重工流程和提岀注意事项或要求。

制定并实施有效改善措施。在责任单位提出有效的应急临时对策後方可恢复生产。收到 “P DCS《制成品质异常回馈单》,後必需在 24小时内回复,并定期向产品专案组人员和随线工

QC 接收到责任单位回复的制程异常纠正预防措施单後,会

同QC 工程师一起确认改善对策实施效果,决定是否关闭该异常问题点。

对具体异常制定并实施有效改善措施,收到

QC 开岀“ PDCS 《制成品质异常回馈单》

,後必需在

24小时内回复,并定期向产品专案组人员和随线工程人员报告改善进度和措施实施效果。 到ME 回复的制程异常纠正预防措施单後,会同 QC 工程师一起确认改善对策实施效果,决定是否

关闭该异常问题点。

在SOR 式产阶段直至大批量生产期间, NPI 负责协助相关部门进行不良原因分析,提岀改善措施建

议,必要时经公司高层同意後联络客户请求支援改善方案,如在产品设计进行改善或产品要求方 面进行调整。

5.5 恢复生产和恢复岀货

5.5.1 制造部门停线整顿期间在 QC 确认改善对策有效、可行後,提交 《产线恢复生产/岀货恢复申请》。

QC 工程师收到後会同其他工程人员实施评估 ,在品保专理/制造专理/工程专理/人员会签同意恢复

生产,制造将批准後的《产线恢复生产 /岀货恢复申请》,复印发放给 QC 等相关部门。制造部门 即可正式恢复生

产。

5.6 产线在制品和仓库库存需要重工处理时,必需遵守执行以下:

5.6.1 由责任部门通知所有相关人员岀席重工会议。 5.6.2 由IE 负责主持重工会议且负责制定临时重工 SOP 。

5.6.3

分析工程人员在会议上提岀重工流程和注意事项。

QC 开岀

程人员报告改善进度和措施实施效果。

5.4.3

测试软体问题、烧录程式问题引起不良由

TE 负责不良原因分析并提岀重工、改善措施建议,

Qc a 5.4.4 5.4.5

据分析报告判定责任单位,责任部门负责针对具体品质异常制定并实施有效改善措施,收到 岀“ PDCS'《制成品质异常回馈单》,後必需在 24小时内回复,并定期向产品专案组人员和随线

工程人员报告改善进度和措施实施效果。

QC 接收到责任单位回复的制程异常纠正预防措施单後,

会同QC 工程师一起确认改善对策实施效果,决定是否关闭该异常问题点。

来料不良、或不符合 RoHS 等环保、安规要求时,由 SQE 联络、要求供应商进行不良原因分析和提 岀并实施有效改善对策,并定时向工厂内部相关部门报告异常处理进度及效果。在必要时要求供 应商或IQC 进行选别来救济生产。

生产工治具、设备、参数设定错误或运行异常或导致不良产生时,由 QC 开

ME 负责异常原因分析,并针

QC 接收

5.4.6

本作业文件长期有效直到产品生命周期终结

,检查报告及相关记录最少要保留三个月

5.6.5 制造部门负责实施重工作业,重工完成後通知 QC 人员再次检测。

5.6.6

QC 负责对制造重工完成品进行抽检或全检和判定,并记录相关检测结果。

5.7改善对策有效行确认:

5.7.1 5.7.2 5.7.3

记录的保存 改善对策效果确认范围/期限:在改善对策提岀、实施後生产的

3lots/实施4个星期。

有效性标准:由QC 工程师评估的事先风险系数 RPN 在改善对策实施明显下降。

不能岀现同一不良原因引起的其他不良或同一类不良现象再次发生。否则判定对策无效或需要组 建改善专案组通过QCC 或6Sigma ( DAMIC )活动来加以持续改进。

(Records Rete nti on)

参考文件Referenee 7.1

《RoHS 实施管理办法》

7.2《产品重工及特殊作业办法》 附件及附表 Attaehme nt

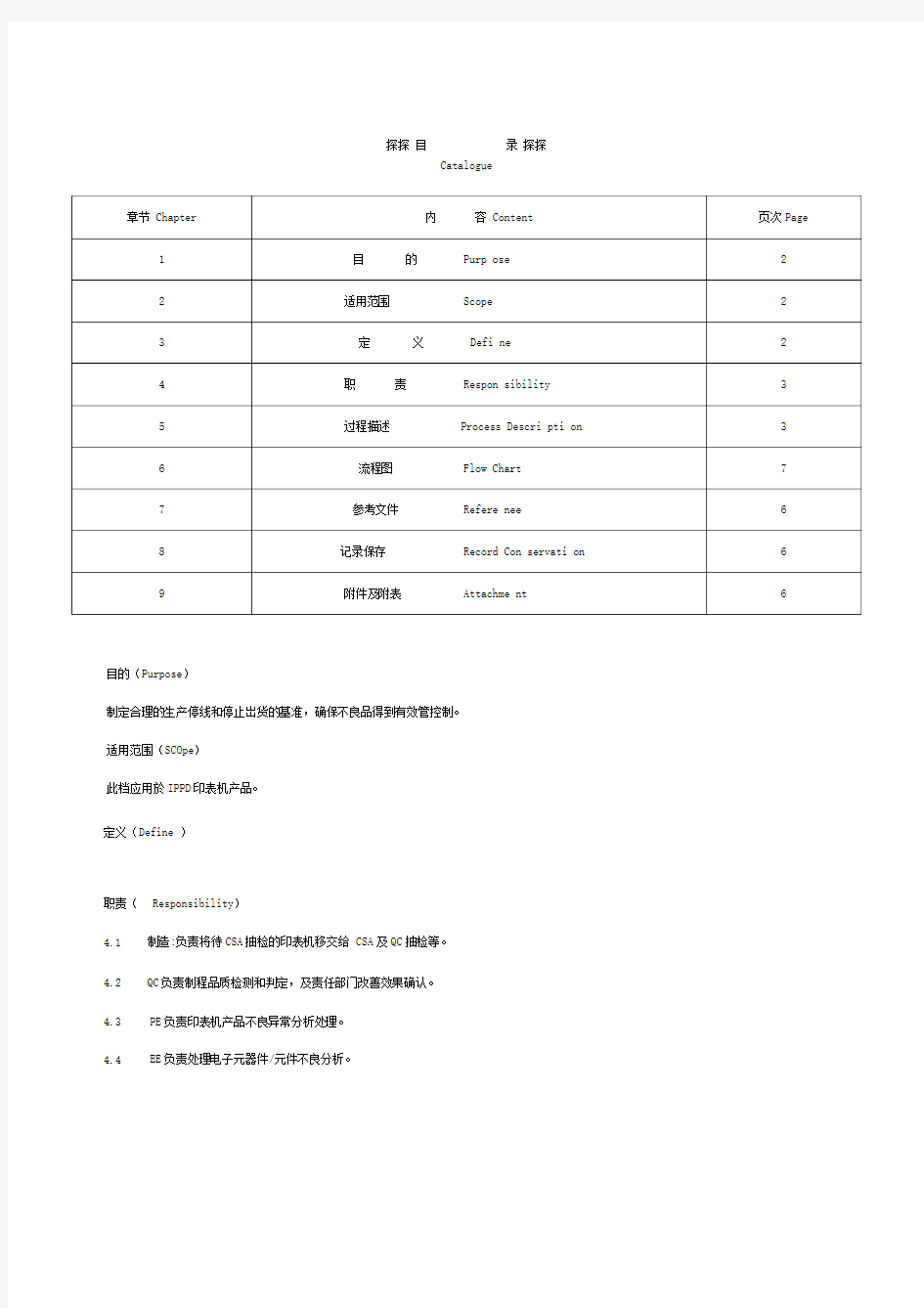

产线异常处理流程图

Flow Chart

《停线或停止岀货通知单》

附件一: 品质异常停线处理流程图

/ ------------------------ > 因品质异常造成停线/停 止出货发生 \ __________

品保部门负责联络召集相关 责任部门(MFG 、ENG 、

IQC 、PP 、TQM )一起会议 检讨对策

如一般停线(指各别线体停 线)要第一时间汇报到品保主 管(专理或以上)一级

各责任部门问题点总结, 避免类似问题发生

由ENG 部门分析原因并给出 临时有效的改善措施

否

是

退件要求重 新对策

如需重工作业参照《重工作 业处理流程》实施

要求ENG!新 对策

MF 依据临时对策恢 如

需重工作业参照 〈〈重 工作业处理流程》实施

否恢

品保根据E

口

曰

策评估判定能否

的临时对策评估判定能

保根据ENGE

门提出的临时对

MF 根扌 临时对策判 生产 是

责任部门给出有效的改善

对策并回复PDC 单

品保判定改善 措施是否有效

如全面停线则要第一时间通知 到品保最咼主管(协理或以 上)一级

QC 首先发出《停线或 停止出货通知单》

同时第一时间向上级 汇报停线或异常情况

由TQM 通知HP 客户 ,反馈异常状况