步进梁式加热炉液压系统优化设计

- 格式:doc

- 大小:297.00 KB

- 文档页数:3

液压系统的优化设计随着科技的进步和社会的快速发展,液压系统在各个领域应用越来越广泛,如工业、农业、建筑、航空等。

在这些领域中,液压系统扮演着重要的角色,如汽车制造、飞机制造、船舶制造、建筑机械等需要大量使用液压系统。

因此,液压系统的优化设计显得尤为重要。

一、液压系统的基本原理及构成液压系统是一种利用液体传递能量,并将互不相干的行动组合起来的系统。

液压系统的基本原理是利用液体的压缩性小和容积稳定,通过不同的工作机构来完成某一特定工作的机械装置。

液压系统的构成包括工作部分、执行部分、控制部分和电气部分。

其中,工作部分是指液压泵或发生器、液压马达和液压缸;执行部分是指在液压系统中完成具体工作的机械设备或装置,如液压升降机、液压抓取器等;控制部分是指液压系统中的各种控制装置,如液压阀等;电气部分是指支持液压系统的电气设施,如液压泵电机等。

二、1. 功率密度与效率液压系统的设计中需要考虑功率密度和效率两个方面。

功率密度指的是液压系统单位体积或单位重量所能输出的功率大小。

增加液压系统的功率密度可以提高其工作效率。

效率指的是液压系统的机械工作输出功率与输入功率之比。

在液压系统的设计中应该尽量提高系统的效率,以减少能量损失。

2. 选择合适的组件液压系统的设计中,应该根据不同的工作要求选择合适的组件,如液压泵、液压马达、液压缸和液压阀等。

同时,应注意选择正确的组件配合以确保系统的稳定和可靠性。

例如,液压泵需要与液压马达和液压阀相匹配,才能形成合理的液压系统。

3. 液体选用液压系统液体的选用也是液压系统优化设计的重要因素之一。

液压系统液体应具有压缩性小、稳定粘度、抗氧化性能强、抗腐蚀性好、防爆性能高、热稳定性好等特点,以确保液压系统的可靠性和长寿命。

4. 控制方式确定液压系统的控制方式是液压系统设计中的一个关键问题。

液压系统的控制方式应根据工作条件和要求确定。

例如,对于一些要求精度高、速度快、工作负荷重的工作环境,需要采用闭环控制液压系统,以保证工作的稳定性和可靠性。

棒材厂二轧车间步进式加热炉液压节能装置常规的步进式液压系统只能通过增加冷却器的冷却能力来保持液压系统的温度;液压站体积增大,由于泵的数量较多,导致整个油箱及附件加大;投资成本上升;能量消耗高。

为了改善步进式加热炉液压系统以上缺点,设计了一种能量回收型的液压系统。

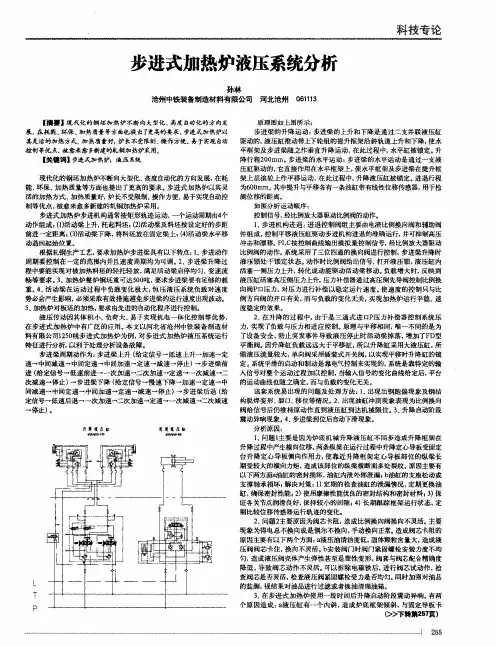

标签:步进式;加热炉;液压节能装置1 主要内容介绍步进式加热炉主要由步进梁、升降斜轨、固定梁和升降液压缸、平移液压缸等组成。

主要结构示意如图1:钢坯在加热炉内的运行,是通过步进梁的上升、前进、下降、后退的循环来完成的。

步进梁的上升是通过升降液压缸来完成,下降靠自重就能完成。

前进和后退靠平移液压缸很小的力就能完成。

常规的步进式加热炉液压系统设计,是通过几台恒压变量泵来提供流量。

由于负载的不均衡,导致液压系统的最大功率只能按照步进梁提升时的最大功率来配置。

因此,常规的步进式液压系统的缺点比较明显:装机功率大;步进梁下降时的重力势能全部转化为热能,导致液压系统发热,只能通过增加冷却器的冷却能力来保持液压系统的温度;液压站体积增大,由于泵的数量较多,导致整个油箱及附件加大;投资成本上升;能量消耗高。

为了改善步进式加热炉液压系统以上缺点,设计了一种能量回收型的液压系统。

2 传统的步进式加热炉液压系统简介2.1 概述以棒材厂第二轧钢车间步进式加热炉为例,二轧车间步进式加热炉设计采用5台90KW的恒压变量泵,来驱动以下液压缸的动作:步进机械提升液压缸:280/200-1170*2,上升流量:333/min*2,下降流量:163 l/min *2;步进机械平移液压缸:1*200/140-640,前进流量:105l/min,后退流量:207l/min。

从以上参数可以看出,整个液压系统的负载状况很不平衡。

步进梁上升时最大流量达到了666L/min。

而平移的液压缸动作最大流量只有207l/min。

为了保证加热炉的步进周期,液压系统只能按照最大流量来设计。

2.2 主要液压参数系统压力:18Mpa,系统流量:780L/min,油箱容积:8m3,电机功率:90KW*4(其中四台工作、一台备用),循环泵电机功率:7.5kw*2,液压缸上升速度:90mm/s。

步进式加热炉加热质量控制系统的设计摘要:目前,工业控制自动化技术正在向智能化、网络化和集成化方向发展。

本文通过对步进式加热炉加热质量控制系统的设计,从而反映出当今自动化技术的发展方向。

同时,介绍了软件设计思想和脉冲式燃烧控制技术原理特点及在本系统的应用。

一、引言加热炉是轧钢工业必须配备的热处理设备。

随着工业自动化技术的不断发展,现代化的轧钢厂应该配置大型化的、高度自动化的步进梁式加热炉,其生产应符合高产、优质、低耗、节能、无公害以及生产操作自动化的工艺要求,以提高其产品的质量,增强产品的市场竞争力。

我国轧钢工业的加热炉型有推钢式炉和步进式炉两种,但推钢式炉有长度短、产量低,烧损大,操作不当时会粘钢造成生产上的问题,难以实现管理自动化。

由于推钢式炉有难以克服的缺点,而步进梁式炉是靠专用的步进机构,在炉内做矩形运动来移送钢管,钢管之间可以留出空隙,钢管和步进梁之间没有摩擦,出炉钢管通过托出装置出炉,完全消除了滑轨擦痕,钢管加热断面温差小、加热均匀,炉长不受限制,产量高,生产操作灵活等特点,其生产符合高产、优质、低耗、节能、无公害以及生产操作自动化的工艺要求。

全连续、全自动化步进式加热炉。

这种生产线都具有以下特点:①生产能耗大幅度降低。

②产量大幅度提高。

③生产自动化水平非常高,原加热炉的控制系统大多是单回路仪表和继电逻辑控制系统,传动系统也大多是模拟量控制式的供电装置,现在的加热炉的控制系统都是PLC或DCS系统,而且大多还具有二级过程控制系统和三级生产管理系统。

传动系统都是全数字化的直流或交流供电装置。

本工程是某钢铁集团新建的φ180小口径无缝连轧钢管生产线中的热处理线部分的步进式加热炉设备。

二、工艺描述本系统的工艺流程图见图1图1 步进式加热炉工艺流程图淬火炉和回火炉均为步进梁式加热炉。

装出料方式:侧进,侧出。

炉子布料:单排。

活动梁和固定梁均为耐热铸钢,顶面带齿形面,直径小于141.3mm钢管,每个齿槽内放一根钢管。

厚板坯加热炉液压步进梁运动曲线的优化实践【摘要】本文介绍了新钢厚板线加热炉步进梁系统的运动过程,对加热炉液压系统存在的问题做了技术分析,优化了步进梁的运动曲线,为最终解决生产问题提供了理论依据。

【关键词】步进式加热炉;电液比例调节阀;运动曲线1 引言要想获得理想的产品质量,现代化的轧材系统皆配置大型化的上下两面加热、多段供热的步进梁式加热炉,以满足高产、优质、低消耗和生产操作自动化的工艺要求。

步进式加热炉在运动中几百吨重的框架会产生很大的运动惯量,且执行机构在瞬间承受的负载变化复杂,采用炉底液压系统为步进式加热炉底传动机械提供动力,要在控制中达到快速启动运行,轻拿轻放并使其按照设定的程序和速度运行,需要在控制系统中做程序优化和运动曲线整定。

2 设备简介新钢公司厚板线的2座加热炉皆是横装、横出的步进梁式加热炉,进料端端部由推钢机装钢,出料端端部由出钢机出钢。

加热炉额定加热能力为 175t/h(标准坯,冷装),最大加热能力为:200t/h(标准坯,冷装),热装最大加热能力:240t/h(标准坯,600℃热装),加热炉的有效尺寸为:45050×8100mm (有效长×内宽)。

加热炉所加热的主要原料规格:定尺板坯长度:短尺坯 2500~3600mm长尺坯 4800~7500mm最大板坯重量:短尺坯(双排) 16.1t (250×2300×3600mm)长尺坯(单排) 33.6t (250×2300×7500mm)布料方式为:单排,双排(并排和错排)两种3 步进式加热炉的运动过程步进梁的运动主要包括升降运动和平移运动,采用双轮斜轨式步进梁机构,包括提升框架和平移框架,通过液压系统控制来实现以下操作:正循环(运输板坯前进),逆循环(运输板坯后退),踏步(使板坯作起伏运动),高位保持,中位保持,低位保持。

步进梁上下和进退运动的位移量通过安装在其中一个升降液压缸内的线性位移传感器控制。

基于步进梁式加热炉炉底机械牵引框架优化设计李龙【期刊名称】《《工业加热》》【年(卷),期】2019(048)005【总页数】3页(P62-64)【关键词】加热炉; 炉底结构; 牵引框架; 有限元法【作者】李龙【作者单位】西安航空职业技术学院陕西西安710089【正文语种】中文【中图分类】V463.91就步进梁式加热炉而言,其运行性能与炉底机械有着密切的关联,其一方面可以起到支撑加热炉平移框架的作用,另一方面则可以确保板坯能够沿着炉长方向进行持续性步进运动。

其传动方式可细分为两种,相较于传统的机械传动而言,采用液压传动的方式能够减少结构占据的空间,缓解步进梁在运动过程中产生的冲击力。

总体来说,液压传动已经被广泛运用于步进机械中。

1 工程概况在本文所探讨的钢铁集团中,配备了4 台步进式梁式加热炉,对于炉底机械部分而言使用的是全液压驭动的方式,选用热轧H型钢进行焊接处理,由此形成牵引框架。

所论述的炉底机械牵引框架中,采用的材料型号为Q345-B,以此为参考确定对应的材料弹性模量值为208000MPa,同时将其泊松比取值为0.3。

具体的几何模型图示如图1所示。

2 步进梁式加热炉概述2.1 步进梁式加热炉特点作为重要的支承工件,水冷梁以及耐热钢梁对于步进梁式加热炉而言均具有重要意义。

对于加热炉而言,可以在此设备中完成对钢坯的加热;对于猝火炉而言,可以在此设备中完成对长工件的淬火过程。

相较于推钢炉而言,本文所探讨的步进梁式加热炉性能更为显著。

具体来说,选用了耐高温炉料,因此在使用过程中不会出现相互粘连的现象;所需加热的时间较短;在加热过程中可以对工件底部区域形成保护,炉长的可选择性也更为理想[1]。

此外,当采取停炉操作时,此时存在于炉内的所有工件都可以较为轻松地进行出孔处理,能够灵活地改变步长以及步进周期,由此对炉子生产能力进行合理的调整。

图1 牵引框架三维几何模型示意图2.2 步进梁式加热炉步进系统设备简介考虑到轧线布列方式之间的差异性,在进行装料与出料作业时可选用两种方式进行操作,即端进端出或者是侧进侧出。

步进梁式加热炉加热质量控制系统设计摘要:目前,工业控制自动化技术正朝着智能化、网络化和集成化的方向发展。

通过步进梁式加热炉加热质量控制系统的设计,体现了自动化技术的发展方向。

同时介绍了软件设计思想、脉冲燃烧控制技术的特点及其在该系统中的应用。

一.导言加热炉是轧钢行业必备的热处理设备。

随着工业自动化技术的不断发展,现代轧机应配备大型化、高度自动化的步进梁式加热炉,其生产应满足高产、优质、低耗、节能、无污染和生产操作自动化的工艺要求,以提高产品质量,增强市场竞争力。

中国轧钢行业的加热炉有两种:推钢炉和步进梁式炉。

然而,推钢炉长度短,产量低,烧损高。

操作不当会导致生产出现问题,难以实现管理自动化。

由于推钢炉有不可克服的缺点,步进梁炉依靠一种特殊的步进机构,使钢管在炉内做直角运动,钢管之间留有间隙,钢管与步进梁之间没有摩擦。

出炉的钢管通过提升装置卸出,完全消除了滑痕。

钢管加热段温差小,加热均匀,炉长不受限制,产量高,生产操作灵活。

其生产符合高产、优质、低耗、节能的特点。

全连续全自动步进梁式加热炉。

这种生产线具有以下特点:①生产能耗大大降低。

②产量大幅增加。

③生产自动化水平很高。

原加热炉的控制系统多为单回路仪表和继电器逻辑控制系统,传动系统多为模拟量控制的电源装置。

现在加热炉的控制系统都是PLC或者DCS系统,大部分还有二级过程控制系统和三级生产管理系统。

传输系统都是数字DC或交流电源设备。

本项目是某钢铁集团新建的φ180小直径无缝连续钢管生产线热处理线上的一台步进梁式加热炉。

二。

生产过程说明该系统的工艺流程图如图1所示。

图1步进梁式加热炉工艺流程图淬火炉和回火炉都是步进梁式加热炉。

装载方式:侧进侧出;炉布:单排。

活动梁和固定梁由耐热铸钢制成,顶面有齿形面,钢管直径小于141.3毫米,每个齿槽内放置一根钢管。

每隔一颗牙放一根直径153.7mm的钢管。

活动横梁升降180mm,上下90mm,节距190mm,间隔145mm。

基于遗传算法的步进加热炉步进梁优化设计摘要:本文基于三弯矩定理完成了步进式加热炉步进梁的各个受力点的数学模型的建立,并在此数学模型的基础上首次采用自适应遗传算法对步进梁的内力进行优化求解。

然后利用Matlab软件编程进行计算机仿真。

最后开发出可视化的应用程序。

利用该程序只要在输入界面中输入步进梁的各个参数,程序就可以自动对步进梁的各个点的内力进行分析求解,并生成相应支点的示意图。

通过衡阳、成都、青岛等多个实际工程项目的检验,采用该应用程序可以非常简单高效的对步进梁式加热炉的步进梁进行优化设计。

关键词:步进加热炉;三弯矩定理;步进梁;优化设计;遗传算法Optimizing design of walking beam based on adaptive genetic algorithmWang Peng Li Xiao-Bing(BERIS INDUSTRIAL FURNACE CO.,LTD QingDao266555,China)Abstract:This paper builds the optimized mathematical model for stress points of walking beam. And the paper uses adaptive genetic algorithms to optimize the internal force of walking beam at first. Then it simulates them on computer by Matlab language. At last, it develops application for stress points of walking beam. Through several engineering applications, this application can solve the problem faster than before.Key words:Heating furnace of walking beam type;Three moment equation;Walking beam;Optimizing design;Adaptive genetic algorithm0引言图1步进加热炉步进梁步进式加热炉是连续式加热炉。

关于棒材加热炉液压系统改造分析某棒材厂使用的加热炉于2009年投入使用,该炉由液压驱动,步进式机械运料。

迄今为止,该加热炉基本能够满足工作要求,但在使用过程中我们发现了加热炉的一些缺陷,例如液压泵不合要求、步进梁液压缸和机械结构存在干涉、液压压力损失过高等。

文章着重研究了这些缺陷存在的根源——步进梁液压系统,对液压系统进行分析,最终提出了一套改造方案。

经实际使用和测算,这套改进方案有效提高了加热炉的稳定性,且降低了生产成本。

标签:加热炉;步进梁;液压系统;改造1 加热炉机械设备1.1 步进机构简介步进机构指的是主动件持续运动时从动件做间歇运动的机构。

工厂所使用的加热炉的步进机构由1套平移框架,1套升降框架、定心装置、升降滚轮、液压缸等部分组成。

除此之外,还有一些配套附件,如位移传感器、行程开关等。

步进机构的动力来自于液压驱动装置。

该机构的移动主要靠两组滚轮实现,其中上滚轮上布置的是平移框架,下滚轮上布置的是升降框架。

当下滚轮沿着敷设在斜面上的轨座移动时,升降框架就会做相应的升降运动。

定心装置可分为平移定心装置和升降定心装置两种,其中平移定心装置是用来保持平移方向水平、准确,始终与加热炉中心线保持平行的装置,它可以使钢坯在炉内的跑偏量保持在可接受范围内。

升降定心装置的作用与平移定心装置类似,它设置在升降框架的两边,用来保持升降运动沿直线运动。

液压缸也相应分为水平移动液压缸和升降移动液压缸,其作用是為框架传递运动的动力。

水平移动液压缸布置在加热炉中心线上,升降移动液压缸则沿加热炉中心线对称布置,它们都固定在混凝土基础上,活塞杆和相应的运动框架相连。

1.2 步进机构的特点总体来说,步进机构有以下特点:(1)便于安装调整;(2)机构工作平稳,噪音小;(3)机构强度高,寿命长,可靠性好;(4)大多数构件由钢制成,易于制造和更换;(5)结构简单,很多构件是相同的,具有互换性,易于维护。

2 液压系统阐述液压系统是步进机构的根本动力来源。

加热炉提升液压系统优化改造作者:李发宏李永君徐浩杰来源:《中国科技博览》2016年第26期摘要深入探寻加热炉液压提升系统的工作原理,对油缸动作进行优化,重新选取影响振动的核心阀组,通过技术改造降低了液压冲击,提高了设备的使用寿命。

关键词液压冲击;插装阀;程序优化;蓄能器组【分类号】:TD353.5型钢厂大型线的步进式加热炉采用法国斯坦因数字化燃烧技术,此技术为斯坦因公司于20世纪初研发并负责建造,设备的全部动作由液压系统完成,在多年的运行中,液压阀台及管路震动较大,油缸在动作时容易产生油液泄露,不仅造成了大量的液压故障停机,也造成了大量煤气能源的浪费,给生产的运行带来的成本损耗巨大。

1 加热炉提升阀台的研究及故障分析当步进梁提升液压缸开始动作时,可以发现主管路及支管路的振动异常明显,故障点主要存在于系统的设计及阀台元件的选取中,通过分析,一方面原液压系统对减少液压冲击的设计较为简单,且在施工后由于工时较短,导致整个比例系统程序调试均未全部完成。

另一方面,对提升阀组液压元件选取不合理,导致整个提升阀组启闭过程中,液压缸补油过程不及时造成液压冲击异常增大。

2改造方案2.1为了保证提升油缸的速度为一定值,在主油路中使用了比例节流阀对通往油缸的油量进行节流,即对油缸的速度进行了调节。

由于比例节流作用,导致节流阀出口油路的压力降低,使得通往液压缸油路的流量瞬间减少,一定程度上产生了吸空现象,由此产生了较大的压力冲击,使得阀台及管路震动产生,因此需要对主管路中比例节流阀出口的油量进行调节,来降低液压缸提升时的瞬间冲击。

通过对系统原理图进行分析,我们认为对油量有调整作用的为一个插装阀,在液压缸提升时,高压油首先通过一个带减压阀的二通插装阀,由它对管路流量进行减压,减压后的压力油通往比例节流阀,因此需要此减压阀进行改造。

此二通插装阀为带减压功能的插装阀,减压阀为先导式锥阀,集成在插装阀盖板上,其主阀芯组件为插装阀用于控制盖板封闭,其作用原理为:作用于A口的压力经控制油的节流孔进入主阀芯弹簧腔,当压力地与性能极限或先导阀弹簧设定压力时,主阀芯的液压力平衡,弹簧力使主阀芯保持开启状态,因此,油液可以自由的从B口流入A口。

步进式加热炉液压节能改造刘小民【摘要】The energy conservation and emission reduction is the transformation trend in enterprises at present By reforming the furnace bottom machinery of walking beam furnace in certain steel plant, reconstruction is made based on the original hydraulic cylinder, with the potential energy stored in the energy accumulator. The potential energy can be converted to kinetic energy by energy accumulator which facilitates to elevating the frame structure. The energy consumption is calculated and compared, with further comparison of advantages and disadvantages between old and new schemes, which is a good example of energy conservation and emission reduction for steel companies.%节能减排是目前企业的转型趋势,通过改造某钢厂步进式加热炉的炉底机械,在原有液压缸基础上进行改造,并将势能储存在蓄能器中,利用蓄能器将势能转化为动能,起到了助推提升框架的作用.同时还核算并对比了耗电量,并提出新旧两个方案的优缺点,成为钢企节能减排的优秀案例.【期刊名称】《起重运输机械》【年(卷),期】2013(000)004【总页数】3页(P107-109)【关键词】步进炉;节能;蓄能器;提升液压缸;平移液压缸【作者】刘小民【作者单位】中冶南方(武汉)威仕工业炉有限公司武汉430223【正文语种】中文【中图分类】TG457.23目前我国正由粗放型向集约型社会转型,节能改造是钢企降低能耗、提高产能的大趋势。

梁靠自重回到下限位置。在移动液压缸液压系统部分设有制动阀62,其调

定压力为15MPa,作为安全阀使用。顺序阀65和66起背压的作用,以便减少移

动液压缸在启动、制动时的冲击[2]。

图3 提升液压缸和移动液压缸工作回路

2.3 原液压系统缺陷

从原理设计上来看,该设计虽然能完成系统工作要求,并且已运行多年,但

是仍然存在以下缺陷:

1)系统无备用主泵,三台主泵不停机工作,加速了主泵的磨损,造成系统

压力波动,故障频繁,一旦主泵发生故障,就要停机检修,严重影响生产进度。

2)该系统属于旁路节流调速,即采用特殊结构的AD阀、极限开关和时间继

电器进行控制,控制方式落后,定位精度低。

3)原系统中提升液压缸下降时,为了减少泵的供油量,采用了差动回路。

在差动回路中,由于采用的是非对称缸,主系统需要补油、溢流回路[3]。一方面,

当液压缸活塞杆运动方向发生变化时,两腔的压力会产生突变导致系统不稳;另

一方面,当外负载变化范围过大时,液压缸会产生气蚀和压力超过油源压力的情

况,溢流量大,能耗大。

4)原系统控制阀均采用AC110V电磁铁,容易因阀芯卡死引起电磁铁烧坏,

从而导致停机。

3 步进梁式加热炉液压系统优化设计

3.1液压动力源优化设计

为解决油缸两侧压力突变的情况,可将提升液压缸和移动液压缸均换成对称

式的液压缸,缸的直径、活塞杆的直径及所有其它的尺寸均不变,则步进梁周期

运动的时间与速度要相应进行调整,如图4所示,加上每个动作之间的缓冲时间

图6为提升缸回路的原理图,主油管道分为主压油管P、主回油管T及主泄

油管L。系统没有单独设置控制油泵,控制油直接由压油管分出。两个提升液压

缸采用机械同步,上升、下降是通过两缸驱动滚轮沿着斜轨运动。系统的流量大,

大量采用插装式结构阀。

图6 提升液压缸工作回路

在上升和下降的过程中,系统工作流量都是通过二通插装式节流阀50来调

节控制;定差减压阀48起压力补偿器的作用,使节流阀50的进出口压差维持在

1MPa,保证系统流量的稳定。由于步进梁是靠自重下降,工作压力低于系统供油

压力,需通过减压阀45来减压。溢流阀42起背压的作用,调定压力为1MPa,

目的是减小冲击,使系统运行稳定。55为单向阀,67.1和67.2为安全阀,其它

阀均为换向阀。

当系统正常工作时,电磁换向阀54.1得电,换向阀65.1及65.2一直处于

开启的状态。上升时,换向阀44.1、44.3关闭,压力油依次流经换向阀52.1、

二通插装比例节流阀50、单向阀55、换向阀65.1及阀65.2到提升液压缸的右

腔;左腔的油液经阀44.2和阀42回油。步进梁依靠自重下降时,系统通过回油

节流调速,换向阀52.1、阀44.2关闭,压力油经减压阀45、换向阀44.1补油

到提升液压缸的左腔;右腔的油液流经换向阀65.1及65.2、阀52.2,再通过二

通插装比例节流阀50调节流量,最后流经阀44.3、阀42回油。

在应急断电的情况下,电磁换向阀54.1失电,控制油路被切断,阀65.1和

65.2关闭自锁,防止步进梁失控;当系统出现故障不能运行,而步进梁还承受

负载时,可以通过打开截止阀68.1和68.2,然后手动调节截止阀58将负载卸

下。可见,该回路能很好地实现步进梁上升和下降的动作要求。

图7 移动液压缸工作回路

图7为移动液压缸的工作回路,关键元件为比例换向阀70和进口压力补偿

器69,用于对工作流量进行调节,从而控制移动液压缸的运行速度。电磁换向

阀54.2配合液控单向阀(72.1、72.2)实现自锁,阀73.1、73.2组合实现双向

补油,溢流阀67.3、67.4则实现安全溢流的作用,当意外停止运行时,该系统能

缓冲释压及补油,当正常停止运行时,该系统能单独锁紧和定位。另外,系统还

增设了位移传感器,用于精确检测定位。在应急断电的情况下,电磁换向阀54.2

失电,控制油路被切断,阀72.1和72.2关闭自锁,防止步进梁失控。

4 结论

经过优化设计后,新系统具有以下特点:

1)液压系统的可靠性高。主泵组共5套,采用4用1备的工作方式,阀类

关键元件采用Rexroth等进口通用件,大幅度提高系统的可靠性和元件的可替换

性,故障率大幅减小,可在不停机检修的情况下保证现场生产;