碳纳米管P聚合物复合材料加工过程中原位取向方法与技术

邱军,袁捷,王国建

(同济大学材料科学与工程学院,上海200092)

摘要:碳纳米管具有优异的力学、电学等性能,但是在聚合物复合材料中的无规状态不能发挥出其自身的优异性能。本文从碳纳米管P聚合物复合材料的加工过程实现取向增强入手,结合自己的研究成果,综述了在

外力、电场、磁场、液晶诱导等作用下制备取向碳纳米管P聚合物复合材料。可以看出,经过精心设计的力场、电

场、磁场和液晶作用可以使碳纳米管在聚合物复合材料加工过程中取向,并进而提高了力学和电学性能,但取

向程度均有待提高。

关键词:碳纳米管;聚合物复合材料;取向;电场;磁场

碳纳米管是由碳原子的六角点阵二维石墨片绕中心轴按一定的螺旋角卷曲而成的无缝管状结构。1991年饭岛(Iijima)[1]发现碳纳米管(CNTs),它所具有的独特结构、特殊的物理性能和化学性能,引起了科学家们的极大关注。通过一定的方法将其与聚合物材料复合,就能获得具有较高力学强度或导电性能的纳米复合材料[2,3]。但在通常状态下只能制备出无规碳纳米管增强聚合物复合材料,无法根据复合材料的性能要求对碳纳米管的取向和排布进行设计,从而难以使碳纳米管的优异性能最大限度地发挥。因此探索碳纳米管在复合材料中的取向和排布,制备各种有序阵列结构的碳纳米管复合材料,是实现碳纳米管实际应用的重要难题[4,5]。

当前,国内外对定向排布碳纳米管复合材料的制备进行了广泛研究,并取得了一定的进展。目前在加工过程中实现原位取向的方法有电场作用、磁场作用、液晶相诱导作用等。除此之外,通过拉伸、剪切力、流体的作用力等方法也可以促进聚合物材料中碳纳米管的定向排列[6]。本文就碳纳米管P聚合物复合材料在制备过程中实现取向的研究成果进行了系统的阐述。

1外力场诱导碳纳米管取向

碳纳米管在粘性流体中会沿着流体流动方向产生部分取向,再通过降温等方法使聚合物体系固化,从而使其内部的碳纳米管保持其先前的取向状态,这是制备碳纳米管取向复合材料的最常见方法之一。

Haggenmueller等[7]研究了取向状态的碳纳米管对复合材料体系导电性能与力学性能的影响。首先将聚甲基丙烯酸甲酯(PMMA)溶于N,N-二甲基甲酰胺(DMF)中形成聚合物溶液体系,再通过180e下热搅拌的方法促进碳纳米管在体系中的分散。浇注成膜后,通过对比平行于浇注方向与垂直于浇注方向样品的导电性时发现,前者的导电性要明显优于后者。这主要也是由于流体流动促进了碳纳米管的取向排布,而取向状态的碳纳米管有助于复合材料导电性的提高。Wood等[8]通过类似方法在玻璃板上使碳纳米管在氨基甲酸酯丙烯酸酯聚合物中产生取向。作者在实验中在低聚物中混入碳纳米管,加入固化剂后将其在玻璃板上展开,并使用紫外光使其固化形成纳米复合材料膜。通过流动力及剪切力促使C NTs在流动方向中发生取向,并使用拉曼光谱对聚合物内部的CNTs的取向程度进行表征,结果表明平行取向方向与垂直取向方向的样品的波数存在明显差异,从而认为聚合物内部的CNTs在流向力及剪切力作用下发生明显取向。C hen[9]也通过溶液浇注的方法制备出取向状态碳纳米管增强聚合物复合材料。他们将

作者简介:邱军,博士,副教授,主要从事纳米材料表面改性、纳米复合材料及特种复合材料方面的研究工作;

*通讯作者,E-mail:qjun2000@https://www.doczj.com/doc/f812500630.html,.

热塑性聚氨酯溶于四氢呋喃得到聚合物溶液,再将单壁碳纳米管(SW NTs)分散于其中,以浇注方法得到复合薄膜,通过SE M、拉曼光谱等方法对其取向状态进行表征。通过表征结果,他们认为在复合薄膜固化阶段,由于聚合物分子的软链段的重排效果促进了SWNTs产生取向效果。鲁江等[10]使用气压式单孔纺丝机在恒定压力下制备Lyocell P多壁碳纳米管复合纤维时,通过二维X衍射法来测量复合纤维中C NTs相对于纤维轴的取向角,发现当复合纤维中多壁碳纳米管(MW NTs)质量分数为5%时,MW NTs与纤维轴之间的取向角为?1512b,即MWNTs在外压力的作用下产生沿着纤维轴取向的效果。

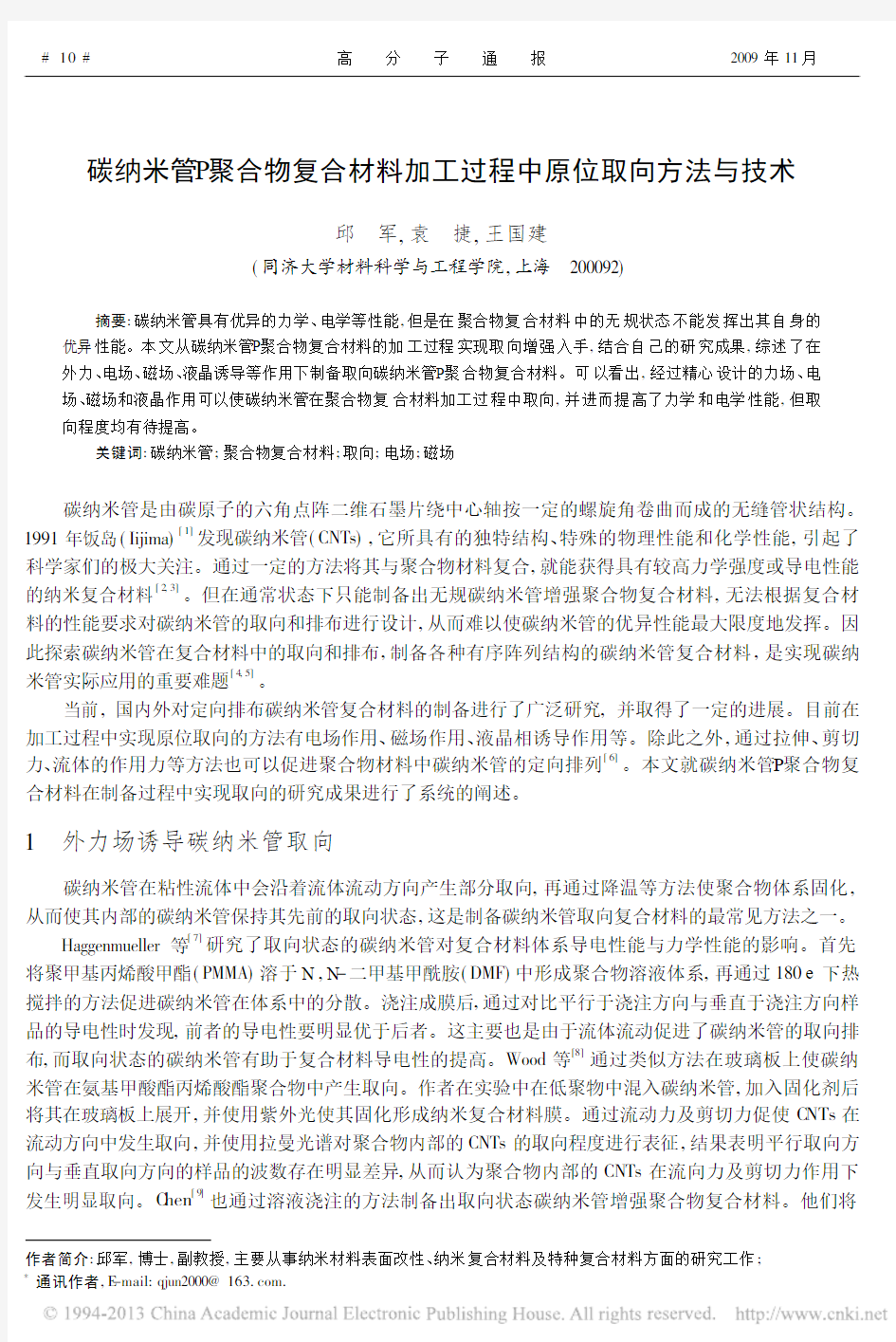

此外,在碳纳米管/聚合物复合材料体系可以在未固化时通过外力进行拉伸,如外加的拉伸力、加工过程中的剪切力作用[11~13]等,能够促进体系内碳纳米管产生取向效果。C oopera等[11]使用碳纳米管增强PMMA时,发现在聚合物挤出的过程中剪切力可以促使C NTs产生取向。前期通过超声波作用使C NTs在PMMA微球表面均匀分散,再通过双螺杆挤出机的捏合剪切作用使PMMA微球塑化,同时通过高速剪切力的作用促使C NTs在聚合物中分散。挤出后的熔体通过水冷使之迅速降温,使增强体保持取向分散状态,通过努式硬度的测试表征聚合物的各项异性,选取挤出方向呈0~90b范围内选取若干个角度分别进行硬度测试如图1(1)所示。结果发现在与挤出方向呈垂直方向,硬度值最高,而沿着挤出方向的硬度值最低。因此能明显表现出挤出作用下的CNTs延挤出方向产生取向排列如图1(2)所示。

图1(1)相对增强方向努式硬度压痕示意图;(2)PMMA+4%(wt)MWNTs.不同方向下的努式硬度柱状图[11]

Figure1(1)Schematic diagram of the Knoop indentati on direction wi th respect to the orientation of the rei nforcement

(2)Orientation distribution histograms:PMMA+4%(wt)MWNTs[11]

Wang等[12]使用溶液浇注法制备SW NTs P环氧树脂复合材料时,发现当复合材料处于/半干0状态时,通过外力将材料沿一个固定方向进行50~100次的拉伸,拉伸后复合材料中的SW NTs能够达到良好的取向效果,同时这种拉伸也有利于促进SW NTs的分散。通过对比SWNTs P环氧树脂复合材料的机械性能和电学性能表现出明显的各向异性。Dai等[13]在制备PMMA P SWNTs复合材料过程中发现,在复合材料/半干0状态下进行50~100次的拉伸。通过TEM和SEM可以看出SW NTs沿拉伸方向发生取向,并且沿拉伸方向的力学性能和电学性能要优于垂直方向。

Fan等[14]设计了一种微孔塑料管观察到了类似现象。作者将表面酸化处理后的C NTs分散于乙烯基酯聚合物中,再将此悬浮液注入塑料管中。在悬浮液流经玻璃纤维束空隙中时由于流体在空隙中流动所产生的剪切作用有助于诱导C NTs产生取向,同时利用固化剂的作用将C NTs的取向状态固定,结果如图2所示。

Sung等[15]介绍了一种通过电泳和裂缝成型的方法在ITO玻璃基板上制备取向态CNTs。他们首先将CNTs沉积于玻璃基板上,再通过电场力的作用将一种阴离子表面活性剂十二烷基硫酸钠沉积于C NTs层上。通过加热,取向状态的CNTs即形成于加热后所产生的裂缝内(见图3)。这种制备方法较为简单,对设备尺寸的要求也较小。

图2C NTs在100n m管道中产生取向效果的TE M照片:多数MWNTs沿流动方向产生取向[14] Figure2TEM image of MWNT orientation in100n m channel:most MWNTs were aligned along the flow direction[14]

图3电泳和裂缝成型的方法在ITO玻璃基板上制备取向态CNTs的示意图[15] Figure3The schematics of fabrication of horizontally aligned CNT by electrophoresis and fi ssures on an ITO glass plate[15]

2电场、磁场诱导碳纳米管取向

碳纳米管是电的良导体,其在电场力或磁场力作用下可以沿着电场方向或磁场方向取向,因此可以在复合材料制备过程中通过外电场或磁场对碳纳米管施加一定的作用力,促使其沿电场或磁场方向产生取向效果。

在电场力诱导取向方面,Martin等[16]使用MW NTs作为导电填料分散于环氧树脂体系中以提高其导电性能。在聚合物复合材料固化过程中使用电场作为驱动力,促使MW NTs排列为阵列网状结构,使电流易于跨越电极子间的空隙从而提高材料导电率。实验中对比了交流和直流两种电场,发现交流电场中固化的MWNTs P环氧树脂体系中MWNTs的分布均匀与取向效果较好。他们认为主要是由于直流电场的阳极对MWNTs有吸附作用,导致其极易形成管端相接的树枝状结构,从而形成MWNTs在电极处聚集,形成不均一的状态,影响了取向的效果。Yang等[17]使用交流电的作用力促使MW NTs在相反的两极间定向排列。在交流电极间的距离缩短至不到20L m时,将MWNTs的悬浮溶液从两极间流过,施加交流电场促使MW NTs在两极间形成桥接(如图4所示)。断开这样的桥接后,就可以得到取向状态的MW NTs。此方法是基于交流电极间的电场力和CNTs的极化效果,由于没有任何的化学破坏,所以有利于保证碳纳米管的自身特性,但获得的CNTs的取向度并不高。

图4 通过钨探针中交流电场促使碳纳米管产生取向装置示意图[17]

Figure 4 The schematics of experiment setups:the

setup of aligning CNTs with tun gsten probes [

17]图5 MWNTs -聚合物复合材料在磁场中的反应装置[18]Figure 5 Setup for the preparation of a MWNT -polymer composite inside a magnet [18]

在磁场力辅助取向方面,Kimura 等[18]通过磁场使MW NTs 发生取向,制备出各向异性的MW NTs P 聚合物复合材料。实验中将聚合物单体溶液和MW NTs 在超声波中混合,之后将反应装置置于强度为10T 的不变磁场中(如图5所示),加入引发剂引发单体聚合。采用磁化率、导电率、动态弹性模量等对复合材料的各项异性程度进行表征。Fujiwara 等[19]

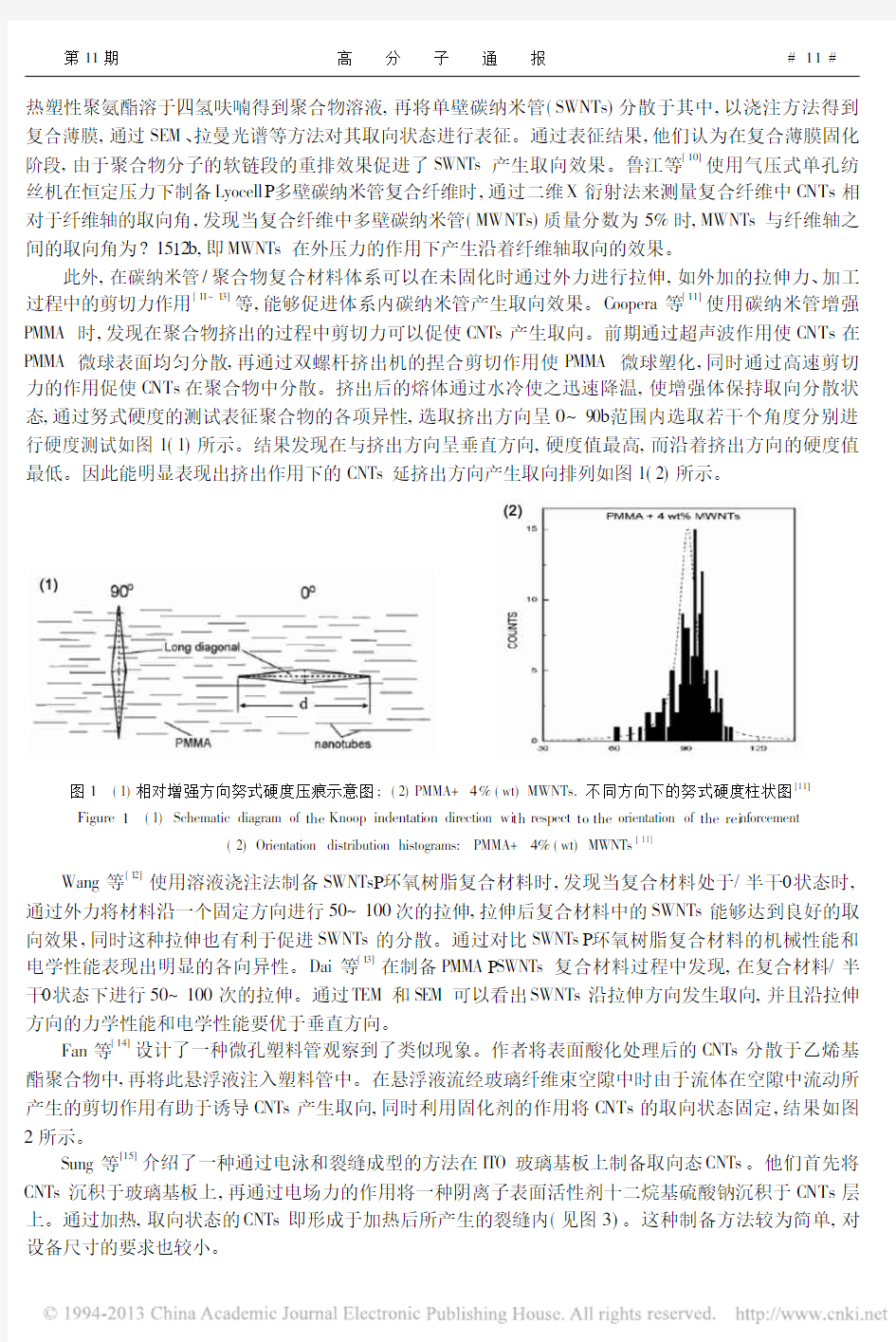

分析了磁场下分散于溶剂中的碳纳米管的取向排布状态。将CNT 通过超声波振荡分散于四氯化碳中,对分散后的悬浮液施加一个可调节强度的磁场。通过SEM 和取向角统计分析,可以看出磁场中的CNTs 趋向于沿着磁力线排布,如图6(1),从图6(2)中可看出磁场强度增加,C NTs 取向程度增大(其中由曲线a 至i 磁场强度依次增大)。这主要是由于当磁场强度较小时,CNTs 沿不同方向的排列与磁场方向的磁化能的差值较小,取向状态就容易被热运动能所扰乱。但是当磁场强度增强,上述两者之间的差值增大,使得沿磁场方向的取向排布变得更为稳定,就表现为C NTs 取

向程度增大。图6 (1)C NTs 在四氯化碳悬浮液中的排布SE M(a.80kOe, b.无磁场);(2)不同强度磁场内CNTs 的分布概率[19]Figure 6 (1)SE M i mages of carbon nanotubes suspended in carbon tetrachloride (a.8010kOe, b.zero magnetic fields)

(2)Distri bu tion charts for the directions of carbon nanotubes in different strength of magnetic fields [19]

Camponeschi 等[20]通过施加一个外加的磁场而促进环氧基复合材料中的碳纳米管产生取向,同时研究了这种取向效果对复合材料体系多方面性能的影响,如玻璃化转变温度、杨氏弹性模量、粘度等。他们在分析对比两种不同的环氧树脂为基体的复合体系中发现,聚合物结构的差异也会影响磁场对体系中碳纳米管的取向效果。Steinert 等[21]使用外加磁场制备取向状态聚苯对二甲酸乙二醇酯(PET)P SWNTs 纳米

复合材料,取向增强膜的制备装置如图7所示。他们通过拉曼光谱和TEM表征了聚合物体系中碳纳米管取向效果,认为外加磁场的强度和SW NTs的加入量是影响取向效果的最重要的因素,在较低的碳纳米管的加入量(0.5%)和较强的磁场强度(914T)下能取得较好的取向效果。

图7通过外加磁场制备样品装置示意图,其中B为外加磁场[21]

Figure7The placement of the samples with respect to the instrumen t and subsequent magnetic field(B)[21]

可见,碳纳米管在磁场中的取向明显受到磁场强度和溶液粘度的限制,只有在较低C NTs浓度和较高磁场强度下可以得到较好的取向C NTs P聚合物复合材料。

3静电纺丝法促使碳纳米管取向

静电纺丝技术近年来在制备纳米纤维领域得到了广泛的应用,被认为是最简单有效的方法之一,目前运用这种方法已成功地用于制备了碳纳米管/聚合物复合纳米纤维[22]。根据静电纺丝法制备纳米纤维的原理,所施外加电场以及纺丝设备喷口处挤出力的作用能够促进纳米纤维中的碳纳米管沿纤维方向产生一定程度的取向效果。

在制备过程中必须通过处理避免碳纳米管发生团聚现象,高锋等[23]在通过静电纺丝制备聚苯胺(PAN)P MW NTs复合纤维过程中发现,MWNTs作为一种线性材料,在电场力的拉伸作用下能够沿纤维轴向排列,从而能够很好地利用其高轴向拉伸强度提高PAN的力学性能。但是当MW NTs发生卷曲团聚的现象时,就会导致其一部分垂直于PAN轴向排列,从而使纤维表面变得粗糙且不均匀。龚华俊等[24]也发现加入MW NTs后的复合纳米纤维体系的直径要比纯聚合物纳米纤维的直径大,而且其表面也比后者要粗糙得多。这可能与MW NTs在纳米纤维中的团聚有关,由于MWNTs在纳米纤维中存在团聚现象,使其难以完全沿着纤维的一维方向取向排列。

Shin等[25]在PANi P聚氧化乙烯(PE O)共混溶液中加入多壁碳纳米管,通过静电纺丝方法制备复合纳米纤维,其中混入的MWNTs的浓度为1%。通过TE M可以看出,虽然MWNTs没有完全沿纤维轴向取向,但是明显有取向的趋势,增强体的取向有利于提高复合材料的导电性能。

Kang等[26]成功地使用静电纺丝方法制备出蚕丝蛋白和MW NTs复合纳米纤维,将蚕丝蛋白溶于蚁酸中,并将MW NTs与之混合制备所用纺丝液。通过图8可以看出纺丝所得纳米纤维的微观形貌,其中MW NTs已与纳米纤维良好结合并沿纤维轴向取向排列。通过对比纳米纤维的力学性能,在较小添加量的情况下其拉伸强度有明显增强。

Khalid等[27]通过原位聚合的方法将聚己内酯(PCL)接枝到MWNTs表面从而制备出功能化MW NTs,在对比分散性和热稳定性的测试中发现,功能化MW NTs组分要明显优于未功能化的组分。在使用静电纺丝方法制备纳米复合材料的过程中发现,使用功能化MW NTs的纺丝形成的珠串缺陷要少于未功能化的组分。并且通过TE M发现在纳米纤维内部的MWNTs沿纤维轴向产生明显取向。

Yang等[28]介绍一种在磁场作用下的静电纺丝法,通过此方法(装置如图9所示)不仅能够具备静电纺丝法的优点,最主要还能够通过磁场的作用使制备的纤维根据需要进行定向排布。纺丝所选取的聚合物溶液为聚乙烯醇(PVA),由于溶液没有磁性故在其中混入了少量磁性Fe3O4纳米颗粒,通过磁性纳米颗粒在磁场中受到磁场的作用,驱使纺丝液在磁场中延磁力线的方向定向排布,从而使纺丝液在接收装置

图8静电纺丝方法制备出蚕丝蛋白和MWNTs复合纳米纤维的TEM图[26]

Figure8TEM images of the electrospun nanofibers of the silk fibroin P MWCNT composites[26]

图9磁场作用下取向纤维的静电纺丝装置示意图[28]

Figure9Illustration of the apparatus for magnetic electrospinning to generate aligned fibers[28]

上定向排布。此外,他们通过改变接收装置的摆放位置(转动90b),再进行第二次纺丝即能够制备出网状阵列结构如图10所示。静电纺丝法作为一种较为简单的纳米纤维制备方法,能够综合电场、磁场、喷口处挤出力等作用力,从而促使碳纳米管在纳米纤维内部定向排列。

图10制备多层结构产物的制备方法[28]

Figure10The strategy for the formation of mul tilayered structures[28]

4液晶相诱导碳纳米管取向

液晶分子独特的分子结构,其液晶相能够促使体系中的碳纳米管沿着作用力场的方向产生取向效果,通常施加的作用力场为外力场、电力场以及磁力场等[29]。Lynch等[30]将SWNTs以及MW NTs分散于向列型液晶溶液中,通过电场作用促使液晶产生取向排列,从而使其中悬浮的MW NTs也随之产生取向排列。如图11中可以看到,在施加了足够强的电场(118V P L m)之后,MW NTs产生了与原先排列方向垂直的取向状态。

Song等[31]在水中制备了含有向列型液晶相的MW NTs。通过观察加入不同浓度的MWNTs在水相中的分散状态可以看出,在其浓度超过413%这一临界点时,其中的液晶相即出现彩条状各向异性现象。

图11在118V P mm电场下LC P MWNTs的AFM图[30]

Figure11This AFM i mage of LC P MWNTs in118V P m-1electric field[30]

Jeon等[32]通过向列型液晶分子结构特点以及与其中取向排布的C NTs之间的相互作用,使用外加强电场力促使CNTs产生沿电场方向的动态响应效果,如图12所示。通过调整外加电场的作用方向,使其中的液晶分子沿不同方向产生取向,从而形成CNTs对电场的动态响应效果。

图12分散于液晶分子中的CNTs随电场的方向改变的动态响应示意图[31]

Figure12The schematics of dynamic response of carbon nanotubes dispersed in nematic liquid crystal[31]

5结论

综上所述,使用取向碳纳米管增强聚合物复合材料,有助于改善复合材料的力学、光学、电学、耐热性等许多方面性能。取向碳纳米管增强复合材料制备的关键在于通过简单有效的方法促进复合材料在加工过程中实现取向,其中有效可行的方法有外力、电场、磁场、结晶诱导力作用等。这些方法在一定程度上改善了碳纳米管在聚合物复合材料中的取向状态,提高了复合材料在取向方向的力学和电学性能。但同时应该看到这些方法均没有使碳纳米管完美取向,可能的途径是工艺的创新和精细改进,甚至是多种工艺的复合加工,如电场与磁场的复合、电场与力场的复合等加工新方法,促进碳纳米管P聚合物复合材料的高度取向。我们相信,这些方法是大规模生产高性能碳纳米管P聚合物复合材料行之有效的技术手段,这些方法的研究和发展将是今后相当长一段时间内取向碳纳米管复合材料研究的一个方向,同时也将大大推动碳纳米管P聚合物复合材料的应用和发展。

参考文献:

[1]Iiji ma S.Nature,1991,354(6348):56~58.

[2]Popov V N.Mater Sci Eng,2004,3(43):61~102.

[3]Andre ws R,Weisenberger M C.Curr Opi n Solid State M ater Sci,2004,1(8):31~37.

[4]Jin L,Bo wer C,Zhou O.Appl Phys Let,1998,73(9):1197~1199.

[5]Shi X D,Yeoh W K,Shc herbakova O.Adv Mater,2006,18(6):785~788.

[6]陈利,瞿美臻,王贵欣,等.高分子材料科学与工程,2004,20(5):46~54.

[7]Haggenmueller R,Gommans H H,Ri nzler A G,e t al.Che m Phys Let,2000,330(3~4):219~225.

[8]Wood J R,Zhao Q,Wagner H https://www.doczj.com/doc/f812500630.html,posites,2001,32(3~4):391~399.

[9]Chen W,Tao X M.Appl Surf Sci,2006,252(10):3547~3552.

[10]鲁江,简义辉,张慧慧,等.新型炭材料,2007,22(2):159~164.

[11]Cooper C A,Ravich D,Lips D,et https://www.doczj.com/doc/f812500630.html,pos Sci Technol,2002,62(8):1105~1112.

[12]Wang Q,Dai J F,Li W X,et https://www.doczj.com/doc/f812500630.html,pos Sci Technol,2008,68(7~8):1644~1648.

[13]Dai J F,Wang Q,Li W X,et al.Mater Let,2007,61(1):27~29.

[14]Fan Zh H,Advani S G.Polymer,2005,46(14):5232~5240.

[15]Sung M J,Hyun Y J,J ung S S.Carbon,2008,46(14):1973~1977.

[16]Martin C A,Sandlera J K W,Windle A H,e t al.Polymer,2005,46(3):877~886.

[17]Yang W,Wei W,Liu L,et al.Diam Relat Mater,2008,17(11):1877~1880.

[18]Ki mura T,Ago H,Tobita M,et al.Adv Mater,2002,14(19):1380~1383.

[19]Fujiwara M,Oki E,Hamada M,et al.J Phys Chem A,2001,105(18):4383~4386.

[20]Camponeschi E,Vance R,Al~Hai kc M,e t al.Carbon,2007,45(10):2037~2046.

[21]Stei nert B W,Dean D R.Polymer,2009,50(3):898~904.

[22]赵昕,张清华.合成纤维工业,2008,31(5):35~39.

[23]高锋,隋刚,于运花,等.材料导报,2007,21(11):156~176.

[24]龚华俊,杨小平,陈国强,等.高分子学报,2005(2):297~300.

[25]Shin M K,Kim Y J,Kim S I,et al.Sens Actuators,2008,134(1):122~126.

[26]Kang M,Chen P,Jin H J.Curr Appl Phys,2009,9(1):S95~S97.

[27]Saeed K,Park S Y,Lee H J.Pol ymer,2006,47(23):8019~8025.

[28]Yang D Y,Lu B,Zhao Y,et al.Adv M ater,2007,19(21):3702~3706.

[29]Xi e X L,Mai Y W,Zhou X P.M ater Sci Eng R,2005,49(4):89~112.

[30]Lynch M D,Patrick D L.Nano Let,2002,2(11):1197~1201.

[31]Song W H,Kinl och I A,Windle A H.Sci ence,2003,302(5649):1363.

[32]Jeon S Y,Park K A,Baik I,et al.Nano:Bri ef Rep Rev,2007,2(1):41~49.

The Methods and Technique of Alignment of Carbon Nanotubes during the Processing of CNTs P Polymer Composite Materials

QIU Jun,YUAN Jie,W ANG Guo-jian

(School of Material Science an d Enginee rin g,T ongji University,Shan ghai200092,China)

Abstract:Carbon nanotubes(CNTs)possess e xcellent mechanical and electrical properties,but the random state of C NTs in their composite materials limits greatly to embody these performance.The approaches to align CNTs in composite materials processing were summarized in this paper.The main approaches including external force,electric field,magnetic field,liquid crystalline phase were introduced and the advantages and disadvantages of these approaches were evaluated.It can be concluded that the carefully designed force field,electric field,magnetic field and liquid crystalline phase enables CNTs to align in polymer composites processing,and thus improve the mechanical and electrical properties of polymer composites but the degree of alignment in all mentioned approaches has to be improved in the future.

Key words:Carbon nanotubes;Polymer composites;Alignment;Electric field;Magnetic field

《聚合物加工原理》复习题 1.聚合物的聚集态结构有哪些特点? (1)非晶态聚合物在冷却过程中分子链堆砌松散,密度低; (2)结晶态聚合物一般晶区、非晶区共存,存在“结晶度”概念; (3)聚合物结晶完善程度强烈依赖于成型工艺冷却条件; (4)结晶聚合物晶态多样,有伸直链晶体、串晶、柱晶、纤维晶等; (5)取向态结构是热力学不稳定结构,高温下易解取向。 2.聚合物的结晶过程。 ①结晶温度范围:Tg-Tm之间 ②结晶过程:晶核生成和晶体生长。 3.成型加工条件对结晶过程经过的影响。 (1)模具温度: 模具温度影响制品的结晶度、结晶速率、晶粒尺寸、数量级分布。 等温冷却:过冷度△T(Tm-TM)很小,晶核少,晶粒粗,力学性能降低。同时生产周期长。快速冷却:过冷度△T大,对于后制品,内外冷却速度不一致,结晶过程不一致,易产生不稳定结晶结构,使制品在储存、使用过程中发生后结晶,造成制品形状及尺寸不稳定。 中速冷却:过冷度△T大适宜,有利于制品内部在Tg温度以上结晶,使结晶生长、完善和平衡。导致制品的尺寸稳定性。 (2)塑化温度及时间 塑化温度低且时间短,熔体中可能存在残存较多晶核,在再次冷却时会产生异相成核,导致结晶速度快,晶粒尺寸小且均匀,制品的内应力小,耐热性提高。反之则相反。 (3)应力作用 结晶性聚合物在成型加工过程中都要受到应力的作用。不同的成型方法和工艺条件,聚合物受到的应力类型及大小不一样,导致聚合物的晶体结构和形态发生变化。如剪切应力是聚合物易得到伸直链晶体、片晶、串晶或柱晶;应力(拉伸应力和剪切应力)存在会增大聚合物熔体的结晶速率,降低最大结晶速度温度Tmax;剪切或拉伸应力增加,聚合物结晶度增加。(4)材料其它组分对结晶的影响 一定量和粒度小的的固态填充剂能成为聚合物的成核剂,加速聚合物结晶进程。如炭黑、二氧化硅、氧化钛、滑石粉、稀土氧化物等。如氧化镧对PA6明显提高PA6的结晶度和结晶速率。

C/C复合材料的制备及方法 地点:山西大同大学炭研究所 时间:5.31——6.3 学习内容: 一、C/C复合材料简述 C/C复合材料是以碳纤维及其织物为增强材料,以碳为基体,通过加工处理和碳化处理制成的全碳质复合材料。 优点:抗热冲击和抗热诱导能力极强,具有一定的化学惰性,高温形状稳定,升华温度高,烧蚀凹陷低,在高温条件下的强度和刚度可保持不变,抗辐射,易加工和制造,重量轻。 缺点:非轴向力学性能差,破坏应变低,空洞含量高,纤维与基体结合差,抗氧化性能差,制造加工周期长,设计方法复杂。 二、C/C复合材料的成型技术 化学气相沉积法 气相沉积法(CVD法):将碳氢化合物,如甲烷、丙烷、液化天然气等通入预制体,并使其分解,析出的碳沉积在预制体中。 技术关键:热分解的碳均匀沉积到预制体中。 影响因素:预制体的性质、气源和载气、温度和压力都将影响过程的效率、沉积碳基体的性能及均匀性。 工艺方法:温度梯度法 温度梯度法 工艺方法:将感应线圈和感应器的几何形状做得与预制体相同。接近

感应器的预制体外表面是温度最高的区域,碳的沉积由此开始,向径向发展。 温度梯度法的设备如下图:

三、预制体的制备 碳纤维预制体是根据结构工况和形状要求,编织而成的具有大量空隙的织物。 二维编织物:面内各向性能好,但层间和垂直面方向性能差;如制备的氧化石墨烯和石墨烯 三维编织物:改善层间和垂直面方向性能;如热解炭 四、C/C的基体的获得 C/C的基体材料主要有热解碳和浸渍碳两种。 热解碳的前驱体:主要有甲烷、乙烷、丙烷、丙烯和乙烯以及低分子芳烃等;大同大学炭研究所使用的是液化天燃气。 浸渍碳的前驱体:主要有沥青和树脂 五、预制体和碳基体的复合 碳纤维编织预制体是空虚的,需向内渗碳使其致密化,以实现预制体和碳基体的复合。 渗碳方法:化学气相沉积法。 基本要求:基体的先驱体与预制体的特性相一致,以确保得到高致密和高强度的C/C复合材料。 化学气相沉积法制备工艺流程: 碳纤维预制体→通入C、H化合物气体→加热分解、沉积→C/C复合材料。 六、碳碳复合材料的机械加工和检测 可以用一般石墨材料的机械加工方法,对C/C制品进行加工。对C/C

高分子材料成型原理课程教学大纲 课程名称:高分子材料成型原理课程编码:02100090英文名称:Molding Theory for Polymer material 学时:56学时学分:3.5学分 开课学期:第七学期 适用专业:高分子材料工程 课程类别:必修 课程性质:专业课 先修课程:高分子物理 教材:《高分子材料成型加工原理》王贵恒主编化学工业出版社 一、课程的性质及任务 聚合物成型加工原理是高分子材料专业的一门专业课程,其主要任务是通过基础课、专业基础课、教育和社会实践等一系列教育环节,使学生了解高分子材料成型加工的基本原理、生产制造方法和工艺过程,为学生毕业后从事聚合物材料加工领域的教学、研究和技术创新等打下扎实的基础。 二、课程内容及学习方法 1、绪论 聚合物的加工方法及加工机械, 2、聚合物加工性质 聚合物材料的加工性能、可挤出性、可模塑性、可纺性,在加工过程中的粘弹性行为以及与加工条件的关系; 3、聚合物的流变性质 了解聚合物流动和变形的特征和基本分类,掌握粘度及其影响因素的关系。特别是成型加工工艺有关的参数 4、聚合物流体在管和槽中的流动 掌握聚合物流体在圆管和狭缝通道中流动的特点, 5、聚合物加工过程中的结构变化 掌握混合和分散的基本原理及混合效果的评定 6、成型物料的配制 掌握混合和分散的基本原理及混合效果的评定

7、挤出成型 普通型、三段式单螺杆挤出机基本原理:固体塞简化假设和固体输送原理;融化段的物理模型和影响因素;熔体输送段最简流动方程的意义 8、注射成型 移动螺杆式注塑机的基本结构和工作原理,掌握成型时熔体进入型腔内部流 动情况,及在此期间制品的内在质量与成型工艺的关系 9、其它成型加工方法 其他成型加工方法, 如:吹塑、旋转模塑、热成型、热固模塑{压缩和传递模塑}发泡塑料加工、冷成型、共混和增强等 三、课程的教学要求 1、绪论 聚合物的加工方法及加工机械,了解本课程的基本任务。 2、聚合物加工性质 聚合物材料的加工性能、可挤出性、可模塑性、可纺性,在加工过程中的粘弹性行为以及与加工条件的关系;聚合物加工过程中聚集态结构和化学结构的变化以及 与加工条件的关系 3、聚合物的流变性质 了解聚合物流动和变形的特征和基本分类,掌握粘度及其影响因素的关系。特别是成型加工工艺有关的参数,如温度、剪切以及与多相体系配制工艺有关的因素等。 4、聚合物流体在管和槽中的流动 掌握聚合物流体在圆管和狭缝通道中流动的特点,了解可测物理量之间的相互关系,并利用这些关系式进行有关的计算。 5、加工过程中的结构变化 着重掌握热塑性塑料加工过程的取向、结晶等结构变化及对制品的影响,从而了解改进制品的质量的方法。 6、成型物料的配制 掌握混合和分散的基本原理及混合效果的评定,了解常用的混合设备。 熟悉常用的几种配料工艺。 7、挤出成型 了解单螺杆挤出机的基本结构。 掌握普通型、三段式单螺杆挤出机基本原理:固体塞简化假设和固体输送原理;融化段的物理模型和影响因素;熔体输送段最简流动方程的意义。 结合上述理论,联系挤出实践,了解工艺和结构参数对挤出流量和质量的影响。 8、注射成型

笔杆设计————成型工艺设计 1.工艺流程 2.成型工艺条件 聚丙烯成型特性: 1.结晶料,吸湿性小,易发生融体破裂,长期与热金属接触易分解. 2.流动性好,但收缩范围及收缩值大,易发生缩孔.凹痕,变形. 3.冷却速度快,浇注系统及冷却系统应缓慢散热,并注意控制成型温度.料温低温高压时容易取向,模具温度低于50度时,塑件不光滑,易产生熔接不良,流痕,90度以上易发生翘曲变形 4.塑料壁厚须均匀,避免缺胶,尖角,以防应力集中. 5.由于结晶,PP的收缩率相当高,一般为1.8~2.5%。并且收缩率的方向均匀性比PE-HD等材料要好得多。 在注射成型中,需要考虑的注塑工艺条件如下: ●干燥处理:如果储存适当则不需要干燥处理。PP料允许含湿量大约在0.05左右。 ●加工温度220~230℃,模具温度40~60℃。在保证制品顺利成型的情况下应尽量采用较小的注塑压力。注塑速率和注塑时间对制品的光学性能影响较小。 ●模具温度:40~80C,建议使用50C。结晶程度主要由模具温度决定。注射压力:可大到1800bar。 ●注射速度:通常,使用高速注塑可以使内部压力减小到最小。如果制品表面出现了缺陷,那么应使用较高温度下的低速注塑。 ●流道和浇口:对于冷流道,典型的流道直径范围是4~7mm。建议使用通体为圆形的注入口和流道。所有类型的浇口都可以使用。典型的浇口直径范围是

1~1.5mm,但也可以使用小到0.7mm的浇口。对于边缘浇口,最小的浇口深度应为壁厚的一半;最小的浇口宽度应至少为壁厚的两倍。PP材料完全可以使用热流道系统。 聚丙烯(PP)塑料的注塑工艺参数 ●行程利用率为35%和65%,模件流长与壁厚之比为50:1到100:1 ●熔料温度220~280℃ ●料筒恒温220℃ ●模具温度20~70℃ ●注射压力:具有很好的流动性能,避免采用过高的注射压力80~140MPa(80 0~1400bar);一些薄壁包装容器处为可达到180MPa (1800bar) ●保压压力:避免制品产生所必须要很长时间对制品进行保压,(约为回圈时间的30%);约为注射压力的30%~60% ●背压 5~20MPa(50~200bar) ●注射速度:对薄壁包装容器需要高的注射速度(带蓄能器);中等注射速度往往比较适用于其他类的塑料制品 ●螺杆转速:高螺杆转速(线速度为1.3m/s)是允许的,只要满足冷却时间结束前完成塑化过程就可以。 ●计量行程:0.5~4D(最小值~最大值);4D的计量行程为融料提供足够长的驻留时间是很重要的 ●残料量:2~8mm,取决与计量行程和螺杆转速 ●预烘干:不需要;如果贮存条件不好,在80℃的温度下烘干1h就可以 ●回收率:可达到百分之百回收 ●收缩率:1.2~2.5%;收缩程度高;24h后不会再收缩(成型后收缩) ●浇口系统:点式浇口或多点浇口;加热时热流道,保温式热流道,内浇套;浇

金属基复合材料的制备技术 摘要:现代科学技术的发展和工业生产对材料的要求日益提高,使普通的单一材料越来越难以满足实际需要。复合材料是多种材料的统计优化,集优点于一身,具有高强度、高模量和轻比重等一系列特点。尤其是金属基复合材料(MMCs)具有较高工作温度和层间剪切强度,且有导电、导热、耐磨损、不吸湿、不放气、尺寸稳定、不老化等一系列的金属特性,是一种优良的结构材料。 Abstract: The development of modern science and technology and industrial production of materials requirements increasing, the ordinary single material is more and more difficult to meet the actual needs. Composite material is a variety of statistical optimization, set merit in a body, has the advantages of high strength, high modulus and light specific gravity and a series of characteristics. Especially the metal matrix composite ( MMCs ) has the high working temperature and interlaminar shear strength, and a conductive, thermal conductivity, wear resistance, moisture, do not bleed, dimensional stability, aging and a series of metal properties, is a kind of structural material. 关键词:复合材料(Composite material)、发展概况(Development situation)、金属基复合材料(Metal base composite materia l)、发展前景(Development prospect) 正文: 一:复合材料简介 复合材料是由两种或两种以上不同物理、化学性质的物质以微观或宏观的形式复合而成的多相材料。各种材料在性能上互相取长补短,产生协同效应,使复合材料的综合性能优于原组成材料而满足各种不同的要求。复合材料的基体材料分为金属和非金属两大类。复合材料按其组成分为金属与金属复合材料、非金属与金属复合材料、非金属与非金属复合材料。按其结构特点又分为:①纤维复合材料。②夹层复合材料。③细粒复合材料。④混杂复合材料。[1] 二:金属基复合材料简介 (1)定义:金属基复合材料是以金属或合金为基体,以高性能的第二相为增强体的复合材料。它是一类以金属或合金为基体, 以金属或非金属线、丝、纤维、晶须或颗粒状组分为增强相的非均质混合物, 其共同点是具有连续的金属基体。 (2)分类:按增强体类型分为:1.颗粒增强复合材料;2.层状复合材料;3.纤维增强复合材料 按基体类型分为:1.铝基复合材料;2.镍基复合材料;3.钛基复合材料;4.镁基复合材料 按用途分为:1.结构复合材料;2.功能复合材料 (3)性能特征:金属基复合材料的性能取决于所选用金属或合金基体和增强物的特性、含量、分布等。综合归纳金属基复合材料有以下性能特点。 A.高比强度、比模量 B. 良好的导热、导电性能 C.热膨胀系数小、尺寸稳定性好 D.良好的高温性能和耐磨性

高分子材料成型加工四种成型加工方法优缺点 Coca-cola standardization office【ZZ5AB-ZZSYT-ZZ2C-ZZ682T-ZZT18】

1.压制成型:应用于热固塑料和橡胶制品的成型加工 压制成型(模压成型) 压制成型方法对于热固性塑料、橡胶制品和增强复合材料而言,都是将原料加入模具 加压得到制品,成型过程都是一个物理—化学变化过程。 不同的是橡胶制品的成型中要对原料进行硫化。橡胶通过硫化获得了必需的物理机械性能和化学性能。而在复合材料压制成型过程中,还用到了层压成型(在压力和温度的作用下将多层相同或不同材料的片状物通过树脂的粘结和熔合,压制成层压塑料的成型方法)和手糊成型(以玻璃纤维布作为增强材料,均匀涂布作为黏合剂的不饱和聚酯树脂或环氧树脂的复合材料)。 2.挤出成型:适用于所有高分子材料,广泛用于制造轮胎胎面、内胎、胎管及各种断面形状复杂或空心、实心的半成品,也用于包胶操作。 挤出成型 螺杆和料筒筒壁之间受到强大的挤压作用,不断向前推进,并借助于口型(口模)压出具有一定断面形状的橡胶半成品。而合成纤维的挤出纺丝过程,采用三种基本方法:熔融纺优点:间歇操作,工艺成熟,生产方 便控制, 缺点:生产周期长,生产效率低,较难 实现生产自动化,因而劳动强度较大。且由于压力传递和传热与固化的关系等

丝、干法纺丝、湿法纺丝。一般采用熔融纺丝(在熔融纺丝机中将高聚物加热熔融制成溶体,通过纺丝泵打入喷丝头,并由喷丝头喷成细流,再经冷凝而成纤维)。 3.注射成型:应用十分广泛,几乎所有的热塑性塑料及多种热固性塑料都可用此法成型,也可以成型橡胶制品。 注射成型 高分子三大合成材料的注射成型过程中所用设备和工艺原理比较相似,但是从基本过程和要求看热固性塑料注射和热塑性塑料注射有很多不同之处。 热固性塑料的注射成型要求成型物料首先在温度相对较低的料筒内预塑化到半熔融状态,然后在随后的注射充模过程中进一步塑化,避免其因发生化学反应而使黏度升高,甚至交联硬化为固体。塑料注射成型原料是粒状或粉状的塑料,而橡胶注射成型原料则是条状或块粒状的混炼胶,且混炼胶在注压入模后须停留在加热的模具中一段时间,使橡胶进行硫化反应。 4.压延成型:主要用于生产高分子薄膜和片材,广泛应用于橡胶和热塑性塑料的成型加工中。 压延成型 橡胶和热塑性塑料的压延成型过程中,成型原理和各类压延设备的基本结构大致相同 优点:成型周期短、生产效率高,能一次成型外形复杂、尺 寸精确的制品,成型适应性强、制品种类繁多,而且容易实 缺点:受原材料、注射机、模具和工艺及其条件四个因素 影响,注射过程中常常会不可避免的出现诸多缺陷。且成 优点:生产能力大,可自动化连续生产,产品质量好。 缺点:成型设备庞大,精度要求高,辅助设备多,投资较

常用的碳纳米管制备方法主要有:电弧放电法、激光烧蚀法、化学气相沉积法(碳氢气体热解法)、固相热解法、辉光放电法、气体燃烧法以及聚合反应合成法等。 电弧放电法 碳纳米管制备 电弧放电法是生产碳纳米管的主要方法。1991年日本物理学家饭岛澄男就是从电弧放电 法生产的碳纤维中首次发现碳纳米管的。电弧放电法的具体过程是:将石墨电极置于充满氦气或氩气的反应容器中,在两极之间激发出电弧,此时温度可以达到4000度左右。在 这种条件下,石墨会蒸发,生成的产物有富勒烯(C60)、无定型碳和单壁或多壁的碳纳 米管。通过控制催化剂和容器中的氢气含量,可以调节几种产物的相对产量。使用这一方法制备碳纳米管技术上比较简单,但是生成的碳纳米管与C60等产物混杂在一起,很难 得到纯度较高的碳纳米管,并且得到的往往都是多层碳纳米管,而实际研究中人们往往需要的是单层的碳纳米管。此外该方法反应消耗能量太大。有些研究人员发现,如果采用熔融的氯化锂作为阳极,可以有效地降低反应中消耗的能量,产物纯化也比较容易。 发展出了化学气相沉积法,或称为碳氢气体热解法,在一定程度上克服了电弧放电法的缺陷。这种方法是让气态烃通过附着有催化剂微粒的模板,在800~1200度的条件下,气态 烃可以分解生成碳纳米管。这种方法突出的优点是残余反应物为气体,可以离开反应体系,得到纯度比较高的碳纳米管,同时温度亦不需要很高,相对而言节省了能量。但是制得 的碳纳米管管径不整齐,形状不规则,并且在制备过程中必须要用到催化剂。这种方法的主要研究方向是希望通过控制模板上催化剂的排列方式来控制生成的碳纳米管的结构,已经取得了一定进展。 激光烧蚀法 激光烧蚀法的具体过程是:在一长条石英管中间放置一根金属催化剂/石墨混合的石墨靶,该管则置于一加热炉内。当炉温升至一定温度时,将惰性气体冲入管内,并将一束激光聚焦于石墨靶上。在激光照射下生成气态碳,这些气态碳和催化剂粒子被气流从高温区带向低温区时,在催化剂的作用下生长成CNTs。 固相热解法

绪论 1,材料的四个要素是什么?高分子材料的定义是什么?制造高分子材料的关键因素是什么? 四个要素:材料的制备(加工),材料的结构,材料的性能和材料的使用性能 高分子材料是一定配合的高分子化合物(由主要成分树脂或橡胶和次要成分添加剂组成)在成型设备中,受一定温度和压力的作用融化,然后通过模塑成一定形状,冷却后在常温下能保持既定形状的材料制品。 关键因素是适宜的材料组成,正确的成型方法,合理的成型机械及模具。 2,结合形变温度曲线讨论高聚物的状态变化与成型加工的关系(影响状态变化的因素有哪些?温度是如何影响的?成型加工技术是如何从形变中出发进行选择的?) 影响状态变化的因素:聚合物的分子结构,聚合物的体系组成,聚合物所受的压力以及环境温度。第十页图7 3,高分子化合物的成型加工性能包括哪些性能?具体是什么? 可挤压性:材料受挤压作用形变时,获取和保持形变的能力 可模塑性:材料在温度和压力作用下,产生形变和在模具中模制成型的能力 可延展性:材料在一个或两个方向上受到压延或拉伸的形变能力 可纺性:材料通过成型而形成连续固体纤维的能力 第一章 6,聚合物在成型过程中为什么会发生取向?成型时的取向产生的原因及形式有哪几种?取向对高分子材料制品的性能有何影响? 在成型加工时,受到剪切和拉伸力的影响,高分子化合物的分子链会发生取向。 原因:由于在管道或型腔中沿垂直于流动方向上的各不同部位的流动速度不相同,由于存在速度差,卷曲的分子力受到剪切力的作用,将沿流动方向舒展伸直和取向。 高分子化合物的分子链、链段或微晶等受拉伸力的作用沿受力方向排列。主要包括单轴拉伸取向和双轴拉伸取向。 非晶态高分子取向包括链段的取向和大分子链的取向;结晶性高分子的拉伸取向包括晶区的取向和非晶区的取向 高分子材料经取向后,拉伸强度、弹性模量、冲击强度、透气性增加。 5,何谓聚合物的二次结晶和后结晶? 二次结晶:是指在一次结晶后,在残留的非晶区和结晶不完整的部分区域内,继续结晶并逐步完善的过程 后结晶:是指一部分来不及结晶的区域,在成型后继续结晶的过程 第五章 1,材料的混合油哪三种基本运动形式?聚合物成型时熔融物料的混合以哪一种运动形式为主?为什么? 有分子扩散,涡流扩散,体积扩散

名词解释: 1.降解:聚合物在成型、贮存或使用过程中,因外界因素如物理的(热、力、光、电、超声波、核辐射等),化学的(氧、水、酸、碱、胺等)及生物的(霉菌、昆虫等)等作用下所发生的聚合度减少的过程。 2.比热容单位质量材料升高1度时所需的热量,单位KJ/Kg.K 3.表观密度指料粒在无外压力下包含空隙时的密度 4.解取向:在热的作用下取向的大分子链趋向紊乱无序的自发过程称为解取向。 5.拉伸取向:大分子链、链段等结构单元在拉伸应力作用下沿受力方向的取向。 6.偶联剂:增强塑料中,能提高树脂和增强材料界面结合力的化学物质. 偶联剂分子是一类多官能团物质,它的一端可与无机物表面的化学基团反应,形成牢固的化学键合,另一端则有亲有机物的性质,可与有机物分子反应或物理缠绕,从而把两种性质不同的材料牢固结合起来。 7.抗静电剂:是一类能够降低塑料表面电阻率,增大漏电速率,使静电不能在塑料表面积累的化合物. 8.注射速率:指注射机单位时间内的最大注射量,是螺杆的横截面积与其前进速度的乘积. 9.挤出胀大:亦称出口膨胀,是指塑料熔体被强迫挤出口模时,挤出物尺寸大于口模尺寸,截面形状也发生变化的现象。 10压延效应:是将接近粘流温度的物料通过一系列相向旋转着的平行辊筒的间隙,使其受到挤压或延展作用,成为具有一定厚度和宽度的薄片状制品。 1.熔点Tm 是指结晶性聚合物中大分子链从有序状态转变到无序粘流态所需要的温度。 2结晶度 不完全结晶的高聚物中晶相所占的质量分数或体积分数。 3.取向 高聚物分子和某些纤维状填料,在成型过程中由于受到剪切流动(剪切应力)或受力拉伸时而沿受力方向作平行排列的现象。 4.等规度 聚合物中等规异构体所占比例称为等规指数,又称等规度。 5固化速率:是热固性塑料成型时特有的也是最重要的工艺性能.它衡量热固性塑料成型时化学反应的速度 等规指数:聚合物中等规异构体所占的比例。 比热容:单位质量材料升高1℃时所需要的热量,单位为KJ/Kg?K。 熔体质量流动速率:在一定的温度和载荷下,熔体每10分钟从标准的测定仪所挤出的物料质量,单位g/10min。 热塑性塑料:加热时可以变软以至熔融流动并可塑制成一定形状,冷却后固化定

碳纳米管的制备方法 摘要:本文简单介绍了碳纳米管的结构性能,主要介绍碳纳米管的制备方 法, 包括石墨电弧法、催化裂解法,激光蒸发法等方法,也对各种制备方法的优缺 点进行 了阐述。 关键词:碳纳米管制备方法 Preparation of carbon nanotubes Abstract: The structure and performance of carbon nanotubes are briefly introduced, and some synthesis methods, including graphite arc discharge method, catalytic cracking method, laser evaporation method and so on, are reviewed. And the advantages and disadvantages of various preparation methods are also described. Key words:carbon nanotubes methods of preparation 纳米材料被誉为是21世纪最重要材料,是构成未来智能社会的四大支柱之一 ,而碳纳米管是纳米材料中最富有代表性,并且是性能最优异的材料。碳纳米管是碳 的一种同素异形体,它包涵了大多数物质的性质,甚至是两种相对立的性质,如从高 硬度到高韧性,从全吸光到全透光、从绝热到良导热、绝缘体/半导体/高导体和高临界温度的超导体等。正是由于碳纳米材料具有这些奇异的特性,被发现的短短十几年

来,已经广泛影响了物理、化学、材料等众多科学领域并显示出巨大的潜在应用前景。 碳纳米管又名巴基管,即管状的纳米级石墨晶体。它具有典型的层状中空结构, 构成碳纳米管的层片之间存在一定夹角,管身是准圆筒结构,并且大多数由五边形截 面组成,端帽部分由含五边形的碳环组成的多边形结构。是一种具有特殊结构(径向 尺寸为纳米量级、轴向尺寸为微米两级,管子两端基本上都封口)的一维纳米材料。 碳纳米管存在多壁碳纳米管(MWNTS)和单壁碳纳米管(SWNTS)两种形式。单层碳纳米管结构模型如图1所示。理想的多层碳纳米管可看成多个直径不等的单层管同轴套构而成,层数可以从二层到几十层,层与层之间保持固定距离约为0.34nm,直径一般为2~20nm.但实际制备的碳纳米管并不完全是直的或直径均匀的,而是局部 1 区域出现凸凹弯曲现象,有时会出现各种形状如L、T、Y形管等。研究认为所有这 些形状的出现是由于碳六边形网络中引入五边形和七边形缺陷所致。五边形的引入引 起正弯曲,七边形的引入引起负弯曲。

碳纳米管的制备及其应用进展 10710030133 周健波 摘要:本文通过对新型化工材料碳纳米管的结构以及制备方法的介绍,并说明了制备纳米管方法有石墨电弧法、激光蒸发法、催化热解法等技术。同时也叙述了碳纳米管在力学性能、光学性能、电磁学性能等性能的研究及其应用。 关键词:碳纳米管制备结构石墨电弧法应用 1.引言 1991年日本科学家IIJI MA发现了碳纳米管(Carbon nanotube , CNT), 开辟了碳科学发展的新空间. 碳纳米管具有机械强度高、比表面大、电导率高、界面效应强等特点,以及特殊的机械、物理、化学性能,在工程材料、催化、吸附分离、储能器件电极材料等诸多领域得到了广泛应用。 2.碳纳米管的结构 碳纳米管中碳原子以sp2杂化为主, 与相邻的3个碳原子相连,形成六角形网格结构,但此六角形网格结构会产生一定的弯曲, 可形成一定的sp3杂化键。 单壁碳纳米管( SW CNT )的直径在零点几纳米到几纳米之间,长度可达几十微米;多壁碳纳米管(MW CNT)的直径在几纳米到几十纳米之间长度可达几毫米,层与层之间保持固定的间距,与石墨的层间距相当,约为0 . 134 nm。碳纳米管同一层的碳管内原子间有很强的键合力和极高的同轴向性,可看作是轴向具有周期性的一维晶体,其晶体结构为密排六方, 被认为是理想的一维材料。 碳纳米管可看成是由石墨片层绕中心轴卷曲而成, 卷曲时石墨片层中保持不变的六边形网格与碳纳米管轴向之间可能会出现夹角即螺旋角.当螺旋角为零时, 碳纳米管中的网格不产生螺旋而不具有手性, 称之为锯齿型碳纳米管或扶手型碳纳米管;当碳纳米管中的网格产生螺旋现象而具有手性时,称为螺旋型碳纳米管。随着直径与螺旋角的不同, 碳纳米管可表现出金属性或半导体性。 3.碳纳米管的制备方法 3.1石墨电弧法

1.高分子材料加工:把高分子原材料经过一定的工艺手段转变成某种高分子材料制品的过程。 2.功能高分子材料:与常规高分子材料相比具有明显不同的物理化学性质,并具有某些特殊功能的高分子材料。 3.智能高分子材料:能随着外部条件的变化,而进行相应动作的高分子。必须具备能感应外部刺激的感应器功能、能进行实际动作的动作器功能以及得到感应器的信号后而使动作器动作的过程器功能。 4.可挤压性:聚合物通过挤压作用形变时获得形状和保持形状的能力。 5.可模塑性:聚合物在一定温度和外力作用下形变并在模具中模制成型的能力。 6.可纺性:聚合物流体在拉伸作用下形成连续细长丝条的能力。 7.可延性:无定形或部分结晶固体聚合物在一个或两个方向上受到压延或拉伸时变形的能力。 8.复合材料:是将金属材料、高分子材料、无机非金属材料等具有不同结构和性能的材料,经特殊工艺复合成一体,而制得的综合性能更优异的新型材料。 9.耗散:力学的能量损耗,即机械能转化为热能的现象。在外力作用下,大分子链的各运动单元可能沿力的方向做从优取向的运动,就要克服内部摩擦,所以要消耗能量,这些能量转化为热能。 10.离子液体:是在室温及相邻温度范围内完全由离子组成的有机液体。离子液体具有极性强、不挥发、不易氧化、不易燃易爆、对无机和有机化合物有良好的溶解性和对绝大部分试剂稳定等优良特性,因此被称为绿色溶剂。 11.混合的定义:混合是一种趋向于混合物均匀性的操作,是一种在整个系统的全部体积内,各组分在其基本单元没有本质变化的情况下的细化和分布的过程。 12.均一性:均一性指混得是否均匀,即分散相浓度分布是否均匀。 13.分散度:指被分散物质的破碎程度如何。破碎程度大,粒径小,分散度就高。 14.非分散混合:通过重复地排列少组分增加其在混合物中空间分布的均匀性而不减小粒子初始尺寸的过程。 15.分散混合:将呈现出屈服点的物料混合在一起时,要将它们分散,应使结块和液滴破裂,这种混合称为分散混合。 16.流变性:当高聚物熔体和溶液(简称流体)在受外力作用时,既表现粘性流动,又表现出弹性形变,因此称为高聚物流体的流变性或流变行为。 17.拉伸流动:流体质点的运动速度仅沿着与流动方向一致的方向发生变化。 18.剪切流动:流体质点的运动速度仅沿着与流动方向垂直的方向发生变化。 19.威森堡效应:在聚合物溶液或熔体中聚合物沿快速旋转轴慢慢上爬并形成相当厚的包轴层的现象。 20.孔口胀大效应:是指熔体挤出模孔后,挤出物的截面积比模孔截面积大的现象。21.网络丝:是指丝条在网络喷嘴中,经喷射气流作用,单丝互相缠结而呈周期性网络点的长丝。 22.纤维:一种细长形状的物体:长径比至少为10︰1,截面积小于0.05mm2,宽度小于 0.25mm。具有一定的柔曲性、强度、模量、伸长和弹性等。 23.复合纤维:将两种或两种以上聚合物的熔体或浓溶液,分别输入同一个纺丝组件,在组件中的适当部位汇合,从同一喷丝孔中喷出而形成的纤维。 24.高性能纤维:具有高强度、高模量、耐高温、耐化学药品、耐气候等性能特别优异的一类新型纤维。 25.回弹性:纤维在外力作用下伸长和释放外力后恢复到原始状态的能力称为回弹性。26.干法纺丝:将聚合物溶于挥发性溶剂中,通过喷丝孔喷出细流,在热空气中形成纤维的纺丝方法。

第一章 聚合物流变学基础 1. 了解“连续介质模型”的内容,清楚分子与质点的区别。 连续介质模型 (1)定义:不考虑微观分子结构,把流体视为由无数多个充满流体所在空间、彼此间无任何间隙的质点所组成,相邻质点宏观物理量的变化是连续的。 (2)质点的概念:I.宏观上无限小——只有位置,没有大小(几何点) 每个质点的物理量只能有唯一确定值(物理点) 避免了分子的不连续性 II.微观上无限大——每个质点均包含许多分子,质点的 物理参数是许多分子运动的平均表现 避免了分子的不均匀性 (3)物理意义:流体是连续的,依附在流体上的物理参数也是连续的,可用连续函数的概念来描述流体的流动和变形。 欧拉法的质点导数 2.掌握内力和应力的概念及二者的联系。 3. 何谓一点处的应力?用什么物理量表征?掌握该物理量在直角坐标系中的数学表示式及各分量的含义。对于给定微元体,能够标出各个应力分量。 4. 掌握应变张量和应变速率张量在直角坐标系中的数学表达式及各分量的含义。对于给定的流场,要求能够写出相应的应变速率、应力张量。 5. 为什么固体的变形可以用应变来描述,而流体的变形则需要用应变速率来描述?

X 3. 何谓一点处的应力?用什么物理量表征?掌握该物理量在直角坐标系中的数学表示式及各分量的含义。对于给定微元体,能够标出各个应力分量。 应力张量的基本加减运算

4.掌握应变张量和应变速率张量在直角坐标系中的数学表达式及各分量的含义。对于给定的流场,要求能够写出相应的应变速率、应力张量。

5. 为什么固体的变形可以用应变来描述,而流体的变形则需要用应变速率来描述? 6. 连续性方程、运动方程和能量方程分别与物理学中哪三个定律相对应?要求掌握连续性方程在直角坐标系下的数学表示式以及运动方程和能量方程的矢量微分式子。 7. 掌握连续性方程、运动方程和能量方程的物理意义,请写出特殊情况下(稳定流场或不可压缩流体)各个方程的矢量微分式子。 8. 自然界中的流动主要分哪几类?其流动曲线各有何特点?对于每一种流体,各试举出两个例子,其中多数聚合物熔体属于哪一类流体?

金属基复合材料的制备方 法 Newly compiled on November 23, 2020

金属基复合材料的制备技术 摘要:现代科学技术的发展和工业生产对材料的要求日益提高,使普通的单一材料越来越难以满足实际需要。复合材料是多种材料的统计优化,集优点于一身,具有高强度、高模量和轻比重等一系列特点。尤其是金属基复合材料(MMCs)具有较高工作温度和层间剪切强度,且有导电、导热、耐磨损、不吸湿、不放气、尺寸稳定、不老化等一系列的金属特性,是一种优良的结构材料。 Abstract: The development of modern science and technology and industrial production of materials requirements increasing, the ordinary single material is more and more difficult to meet the actual needs. Composite material is a variety of statistical optimization, set merit in a body, has the advantages of high strength, high modulus and light specific gravity and a series of characteristics. Especially the metal matrix composite ( MMCs ) has the high working temperature and interlaminar shear strength, and a conductive, thermal conductivity, wear resistance, moisture, do not bleed, dimensional stability, aging and a series of metal properties, is a kind of structural material. 关键词:复合材料(Composite material)、发展概况(Development situation)、金属基复合材料(Metal base composite materia l)、发展前景(Development prospect) 正文: 一:复合材料简介 复合材料是由两种或两种以上不同物理、化学性质的物质以微观或宏观的形式复合而成的多相材料。各种材料在性能上互相取长补短,产生协同效应,使复合材料的综合性能优于原组成材料而满足各种不同的要求。复合材料的基体材料分为金属和非金属两大类。复合材料按其组成分为金属与金属复合材料、非金属与金属复合材料、非金属与非金属复合材料。按其结构特点又分为:①纤维复合材料。②夹层复合材料。③细粒复合材料。④混杂复合材料。[1] 二:金属基复合材料简介

1、振动辅助成型原理及特点: 原理:动态注射成型技术 如果在注射成型过程中引入振动,使注射螺杆在振动力的作用下产生轴向脉动,则成型过程料筒及模腔中熔体的压力将发生脉动式的变化,改变外加振动力的振动频率与振幅.熔体压力的脉动频率与振幅也会发生相应的变化,熔体进入模腔进行填充压实的效果也必然会发生相应的变化。通过调控外加振动力的振动频率与振幅.可以使注射成型在比较低的加工温度下进行,或者是可以降低注射压力和锁模力,从而减小成型过程所需的能耗,减小制品中的残余应力,提高制品质量。 分类:在机头上引入机械振动;机头引入超声振动;在挤出全过程引入振动 振动力场对挤出过程作用的机理 挤出过程中的振动力场作用提高了制品在纵向和横向上的力学性能,并且使二者趋于均衡这种自增强和均衡作用是聚合物大分子之间排列和堆砌有序程度提高的结果,也是振动力场对聚合物熔体作用的结果,可以解释为是振动力场作用使聚合物熔体大分子在流动过程中发生平面二维取向作用而产生“拟网结构”的结果。 在振动塑化挤出过程中,由于螺杆的周向旋转和轴向振动,聚合物熔体受到复合应力作用,在螺槽中不仅受到螺槽周向剪切力作用,而且也受到轴向往复振动剪切力作用。由于轴向振动作用具有交变特征,因此,与周向剪切作用的复合作用在空间和时间维度上进行周期性变化,可以把这种复合作用描述成空间矢 向拉伸时也不会解离。在纵向上由于有牵引拉伸作用,取向程度较高,大分子链、片晶较多地沿拉伸方向排列,因而其力学性能较高;其他方向上因拟网结构被固化,也出现部分大分子取向,表现为制品的横向力学性能的提高和纵横向性能趋于均衡;而在薄膜挤出吹塑时,制品厚度小,由于轴向振动分量作用减弱了纵向流动剪切和拉伸的诱导取向作用,动态挤出时的薄膜制品的纵向拉伸强度较稳态挤出时有所下降。总说: 在高分子材料成型加工过程中引入振动,会对高分子材料成型过程产生一系列影响。振动力场能量的引入并不是能量的简单叠加,而是利用高分子材料成型过程在振动力场作用下表现出来的非线性特性,降低成型过程能耗,提高产品质量,是一种新型的低能耗成型方法。 特点:振动挤出对塑料制品性能的影响 在动态塑化挤出成型过程中,振动力场被引入塑化和成型的全过程,不仅对物料的输送、熔融、塑化和熔体输运过程产生了影响,而且改变了聚合物熔体在制品成型过程中的流动状态,并对制品的微观结构形成历程和形态产生了重要的影响。振动塑化过程的脉动剪切作用可以提高聚合物熔体中微观有序结构的程度与分布,如大分子的取向,这种局部有序性在制品成型的过程中并不会完全松弛,在熔体冷却过程中对结晶聚合物的晶体的形成或分子的取向结构产生一定的影响,得到在微观水平上具有更有序的长程结构的聚合物制品。因此,在不添加任何塑料助剂的情况下,振动塑化挤出加工可提高制品的力学性能。 另一方面,振动塑化过程具有强烈的脉动剪切和拉伸效果,与稳态加工过程中的单向剪切作用相比,这种作用对于改善复杂流体中的多相体系之间的混合与分散具有明显的效果,能有效的促进多相体系中的均质、均温进程,提高多相体系微观结构的均化程度因此,通过振动塑化挤出加工制备的高分子材料具有优化的分散结构和力学性能,这种制备与成型技术对于制备高分子材料及其制品具有明显的优势。 上述结果表明,引入振动力场后,在产量相同的条件下,输送塑化的能耗需求降低,螺杆的长径比可以相应减少,而且在一定的振动参数范围内,不但能够保证甚至还能提升制品综合性能。 众多的实验研究和生产实践表明:将振动力场引入聚合物成型加工的全过程可以降低聚合物熔体黏度、降低出口压力、减少挤出胀大、提高熔融速率、增加分子取向、降低功耗、提高制品力学性能等。 在聚合物的加工全过程中引入的振动力场,对聚合物的加工过程产生了深刻影响,表现出许多传统成型加工过程中没有的新现象,如加工温度明显降低、熔体粘度减小、挤出胀大减小、制品产量和性能提高,以及振动力场的引入能有效促进填充、改性或共混聚合物体系中各组份间的分散、混合和混炼等。 在塑料挤出加工中引入振动场,侧重于通过改变挤出加工中的过程参数(压力、温度、功率)来改善挤出特性,使之更有利于塑料的挤出成型加工;同时,振动场的作用也使挤出成型制品质量得以提高。而在塑

化工信息学论文 题目:碳纳米管材料的合成方法研究 学院(系):环境与化学工程学院 专业:化工精细 学生姓名:XXX 学号:XXXXXXXX

碳纳米管材料的合成 摘要:碳纳米管作为一维纳米材料,重量轻,六边形结构连接完美,具有许多异常的力学、电学和化学性能。近些年随着碳纳米管及纳米材料研究的深入其广阔的应用前景也不断地展现出来。碳纳米管,又名巴基管,是一种具有特殊结构(径向尺寸为纳米量级,轴向尺寸为微米量级,管子两端基本上都封口)的一维量子材料。碳纳米管主要由呈六边形排列的碳原子构成数层到数十层的同轴圆管。层与层之间保持固定的距离,约0.34nm,直径一般为2~20 nm。根据碳六边形沿轴向的不同取向可以将其分成锯齿形、扶手椅型和螺旋型三种。 关键字:碳纳米管合成Carbon Nanotubes Synthesis Application 碳纳米管作为一维纳米材料,重量轻,六边形结构连接完美,具有许多异常的力学、电学和化学性能。近些年随着碳纳米管及纳米材料研究的深入其广阔的应用前景也不断地展现出来。 碳纳米管,又名巴基管,是一种具有特殊结构(径向尺寸为纳米量级,轴向尺寸为微米量级,管子两端基本上都封口)的一维量子材料。碳纳米管主要由呈六边形排列的碳原子构成数层到数十层的同轴圆管。层与层之间保持固定的距离,约0.34nm,直径一般为2~20 nm。根据碳六边形沿轴向的不同取向可以将其分成锯齿形、扶手椅型和螺旋型三种。其中螺旋型的碳纳米管具有手性,而锯齿形和扶手椅型碳纳米管没有手性。 利用碳纳米管的性质可以制作出很多性能优异的复合材料。例如用碳纳米管材料增强的塑料力学性能优良、导电性好、耐腐蚀、屏蔽无线电波。使用水泥做基体的碳纳米管复合材料耐冲击性好、防静电、耐磨损、稳定性高,不易对环境造成影响。碳纳米管增强陶瓷复合材料强度高,抗冲击性能好。碳纳米管上由于存在五元环的缺陷,增强了反应活性,在高温和其他物质存在的条件下,碳纳米管容易在端面处打开,形成一个管子,极易被金属浸润、和金属形成金属基复合材料。这样的材料强度高、模量高、耐高温、热膨胀系数小、抵抗热变性能强。 碳纳米管自1 991年发现以来,就因其独特的结构和异乎寻常的性能令世人瞩目。超强的力学性能、优异的场发射性能、极高的储氢性能Ⅲ、潜在的化学性能等使该材料成为纳米材料和技术领域的研究热点。所以,研究其经济,简单的合成方法尤为重要。 碳纳米管的合成技术主要有:电弧法、激光烧蚀(蒸发)法、催化裂解或催化化学气相沉积法(CCVD),以及在各种合成技术基础上产生的定向控制生长法和新型合成方法等。