:散热

高温或内部功耗产生的过多热量可能改变电子元件的特性并导致其关机、在指定工作范围外工作,甚或出现故障。电源管理器件(及其相关电路)经常会遇到这些问题,因为输入与负载之间的任何功耗都会导致器件发热,所以必须将热量从这些器件中驱散出来,使其进入PCB、附近的元器件或周围的空气。即使在传统高效的开关电源中,当设计PCB和选择外部元器件时,也都必须考虑散热问题。

设计电源管理电路时,在考察散热问题之前对热传递进行基本了解是很有帮助的。首先,热量是一种能量,会由于两个系统之间存在温差而进行传输。热传递通过三种方式进行:传导、对流和辐射。当高温器件接触到低温器件时,会发生传导。高振幅的高温原子与低温材料的原子碰撞,从而增加低温材料的动能。这种动能的增加导致高温材料的温度上升和低温材料的温度下降。

在对流中,热传递发生在器件周围的空气中。在自然对流中,物体加热周围的空气,空气受热时膨胀形成真空,导致冷空气取代热空气。因此形成循环气流,不断将器件的热量传输给周围的空气。另一种形式是强制对流,例如风扇主动吹冷空气,从而加速取代暖空气。当物体将电磁波(热辐射)发送至周围环境时就会产生辐射。辐射热量无需介质传递(热量可以通过真空辐射)。在PCB中,热传递的主要方法是传导,其次是对流。

下面的等式给出了以传导方式热传递的数学模型:

其中H是传热速率(单位为J/s),K为材料的导热系数,A为面积,(TH–TL)为温差,d为距离。当界面之间的接触面积增大、温差增大或界面之间的距离减少时,热量传导速度加快。可以将热传递模拟成一个电路,方法是将能源(热源或前面等式中的H)等同于电流源,高温器件与低温器件之间的温差等同于电压降,(K×A/d)部分作为导热系数,或将倒数(EQ2)等同于热阻(单位为℃/W)。通常热阻表示为符号θ或Rθ或只表示为RA-B,其中A和B是发生传热的两个器件。使用电路模拟重写热传递速率等式,得到以下结果:

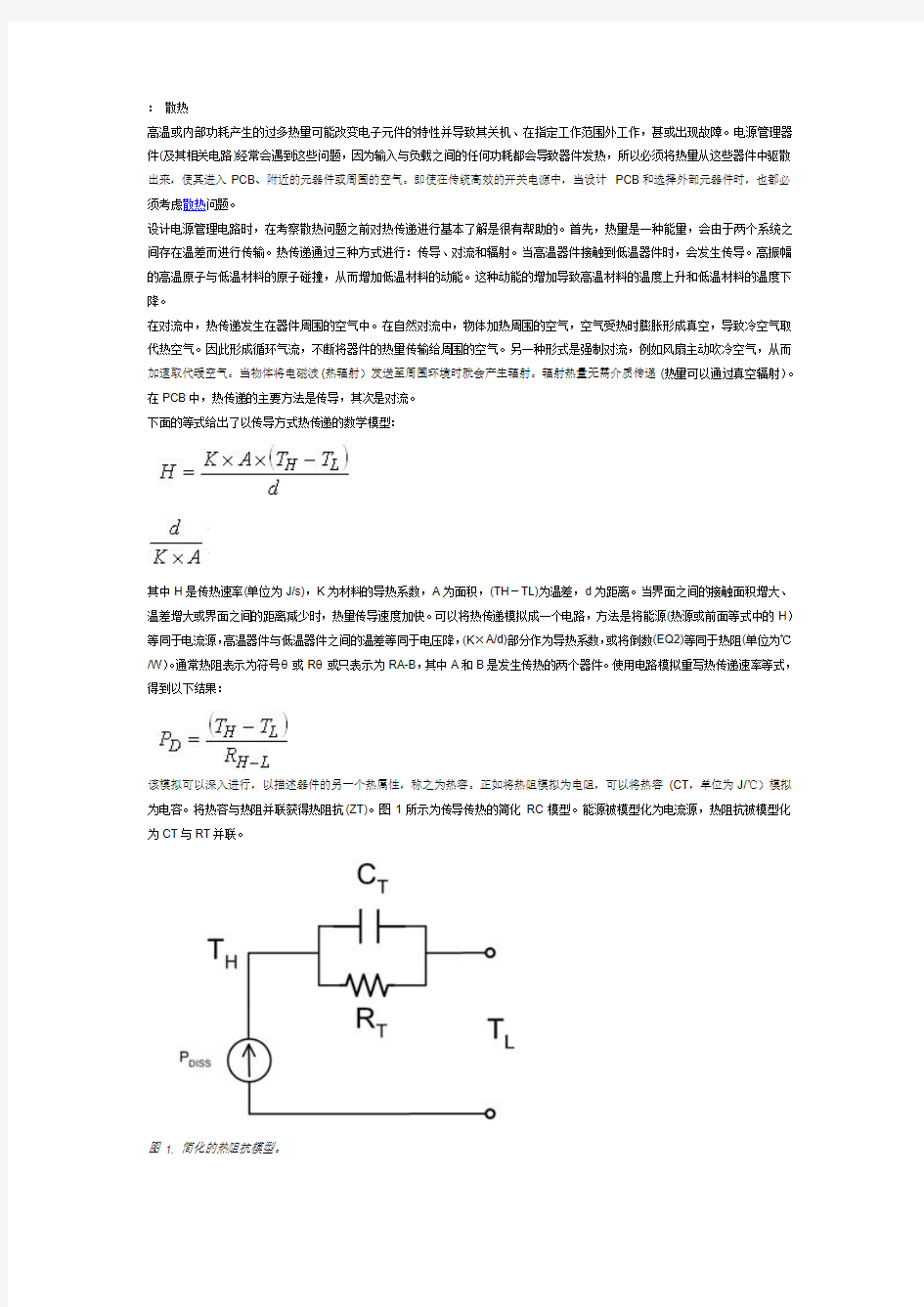

该模拟可以深入进行,以描述器件的另一个热属性,称之为热容。正如将热阻模拟为电阻,可以将热容(CT,单位为J/℃)模拟为电容。将热容与热阻并联获得热阻抗(ZT)。图1所示为传导传热的简化RC模型。能源被模型化为电流源,热阻抗被模型化为CT与RT并联。

图 1. 简化的热阻抗模型。

在电路中,每个热界面都有热阻抗。热阻抗因材料、几何形状、大小和方向的不同而各异。系统(或电路)的热阻抗对环境温度来说有一个总热阻抗,它可以分解为电路中每个元件的热阻抗的并联和串联的组合。例如,在半导体器件中,晶粒(也称作结)与周围空气(称作热阻抗)之间的总热阻抗,即由结到环境之间的热阻抗(ZJ-A),将是结构中每个单独材料的单个热阻抗的总和。

考虑到在PCB上安装的分立MOSFET。稳态热阻抗(或热阻RJ-A)是结到器件外壳的热阻(RJ-C)、器件外壳到散热器的热阻(RC-S)与散热器到空气的热阻(RS-A)之和。(RJ-A=RJ-C+RC-S+RS-A)。此外,还可以有并行的散热路径,例如从MOSFET结经过器件外壳到PCB,再从PCB到环境温度。

通常情况下,半导体制造商会给出结点到器件外壳的热阻。另一方面,RC-S和RS-A主要取决于散热器和PCB的属性。许多因素会影响热阻RC-A或RC-S,包括PCB的层数、到辅助面的过孔数、与其他器件的接近程度以及气流速率。通常RJ-A会列在器件数据表中,但该数字是在特定测试板条件下得出的,因此仅适用于在相同条件下测量的器件之间的比较。

热阻(RJA)是电子元器件的重要参数,因为它是器件散热的指标(基于环境条件和PCB布板)。换言之,RJ-A可以帮助我们根据环境条件和功耗估算工作结温。

开关电源中的散热

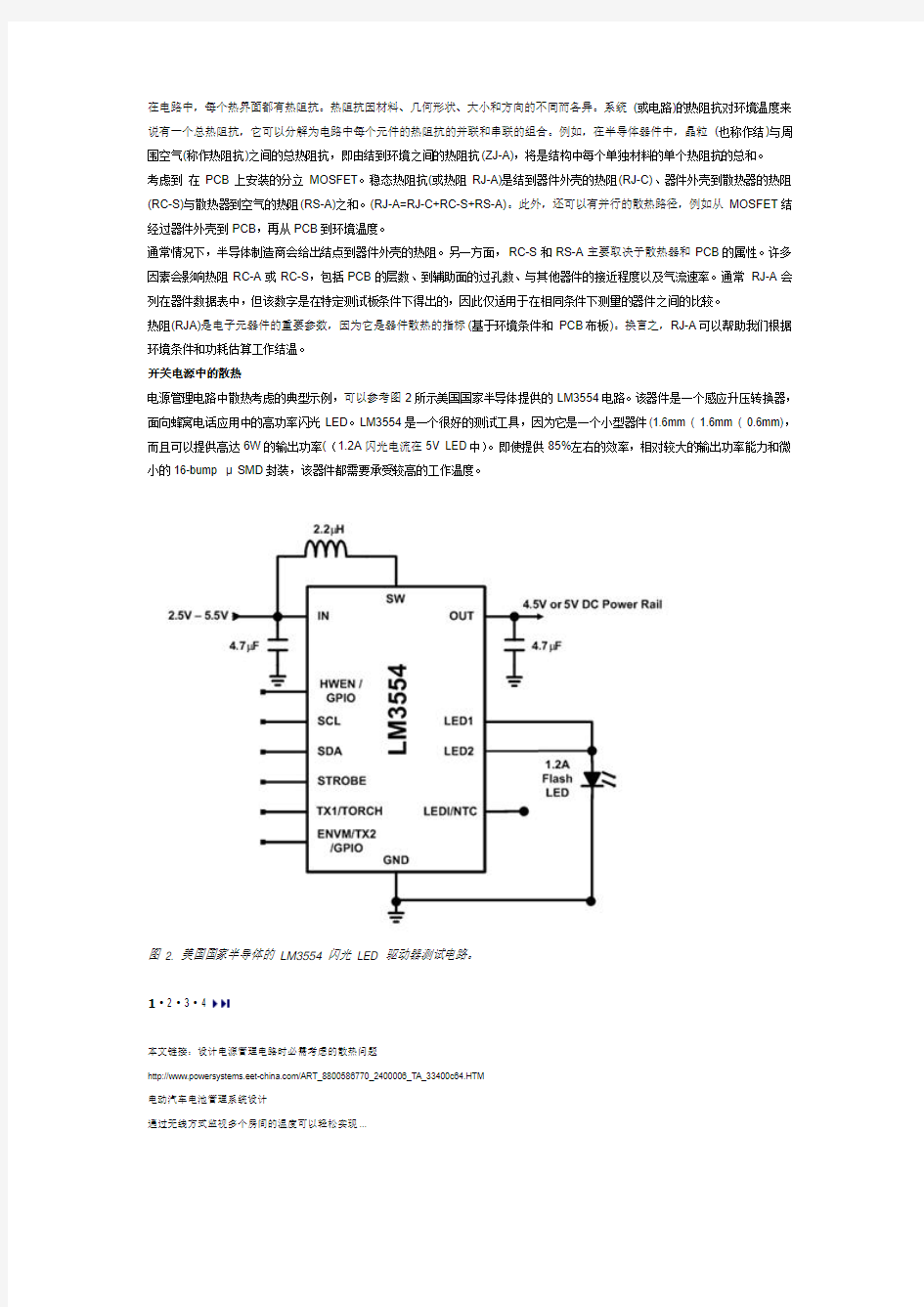

电源管理电路中散热考虑的典型示例,可以参考图2所示美国国家半导体提供的LM3554电路。该器件是一个感应升压转换器,面向蜂窝电话应用中的高功率闪光LED。LM3554是一个很好的测试工具,因为它是一个小型器件(1.6mm ( 1.6mm ( 0.6mm),而且可以提供高达6W的输出功率((1.2A闪光电流在5V LED中)。即使提供85%左右的效率,相对较大的输出功率能力和微小的16-bump μSMD封装,该器件都需要承受较高的工作温度。

图 2. 美国国家半导体的LM3554 闪光LED 驱动器测试电路。

1? 2 ? 3 ? 4

本文链接:设计电源管理电路时必需考虑的散热问题

https://www.doczj.com/doc/fc7732982.html,/ART_8800586770_2400006_TA_33400c64.HTM

电动汽车电池管理系统设计

通过无线方式监视多个房间的温度可以轻松实现...

投票数: 17

我来评论- 设计电源管理电路时必需考虑的散热问题网友: 贾远贵

窗体顶部

评论

:

点击查看[8]名读者的评论

窗体底部

评论最多文章

欧洲研究机构发现第四代太阳能电池的基本原理( 11 )

燃料电池技术助载人电动直升飞机成真( 6 )

瑞士科学家发明可提高光伏转化效率的海胆状纳米结构( 5 )

科学家藉由控制量子点压电效应用于纳米传感器或电源( 4 )

电源设计小贴士18:您稳压器的输出电压精度或许并非... ( 4 ) 基于BP2808实现高效能LED照明电源设计( 4 )

新工艺助卟啉染料敏化太阳能电池效率达到11% ( 4 )

研究人员发明微型压电式能量采集装置锁定医疗植入应... ( 3 ) “光子增强热离子发射”,可使太阳能能源系统效率提... ( 3 ) 分析师预警:IC市场正在走下坡路( 2 )

热门下载:HOT!(PDF)

?点击下载电子电路经典实例(PDF)

?电子技术基础知识大全(实时更新)(PDF) ?日本名家电路设计下载(精华)(PDF)

?设计资料下载中心(PDF)

?周立功ARM培训精华(全套(PDF)

?下载C语言实战105例源码(PDF)

? MCU的葵花宝典(解密宝典,慎入)(PDF) ?电子设计1000例(PDF)

?从零开始学电子技术(PDF) 汽车电子3月热门文章排行榜

? LED技术全攻略

?电源基础知识

?单电源运放图集

? LED光源驱动设计及周边器件选择! ?UPS电源工作原理及应用

?功率MOSFET原理及其应用介绍

电源技术特刊

低

保

的观念日益深入人心,市场对高能效电源产品的需求也与日俱增。?电源技术特刊?传递您最新电源技术及解决方案,助您轻松设计出节能、高效的电源产品。立即注册,即可下载并阅读以下精彩内容:

?提升液晶电视LED 背光性能的新趋势

?高效的智能手机SD 闪存供电方法?一种ESD 器件怎可能解决所有保护问题?? AC/DC 医疗电源的选

研讨会推荐:

DS6000

示波器在高速信号特性分析中的应用New!2010年9月2日上午10:00 - 11:30 (北京时间)

硬件工程师在设计中经常会调试时钟电路的准确度和测试晶振信号稳定性,而射频工程师做的更多的是调试

本振信号的不确定度,这三种调试的结果都直接关系到产品性能。由于这些被调试信号都属于高速信号,如

何能准确和快速捕捉高速瞬变信号,分析信号抖动等特性成为工程师面对的主要问题。通过本次研讨会,您

将了解RIGOL最新研发的高带宽DS6000系列示波器在高速信号特性分析中的应用,这种高捕获加上高采样的性能,将为工程师提供方便快捷的分析手段。

RIGOL DS6000系列示波器的特性为:带宽达到1GHz,采样率5GSa/s,同时波形捕获率达到120K,存储深度140Mpts。

幸运礼物:参加在线座谈会并完成调查问卷的来宾,将有机会参加抽奖,奖品是乐扣乐扣搅拌杯1个,共20个名额。

立即参加,获取幸运奖品!

在线研讨会

近期在线研讨会

利用数字控制技术实现新型平板电脑电源适配器设计NEW!(2010年09月21日)

精彩研讨会回顾

理解电气测量的基础原理NEW!电容感应式- 非接触式开关

绿色功率:一切从电源设计开始

模拟混合信号

技术文章精彩内容

模拟混合信号

热点下载Top10 PDF

LM3554中的初始散热效应的主要表现是器件开关的导通电阻增加和器件阈值的改变。在温度过热的极端情况下,该器件可能触及热关机阈值而导致关闭。知道准确的RJ-A,可以帮助确定器件在功率运行期间的结温,并确保电路按照预期可靠地完成应用的要求。

在可能的情况下,该器件能够拥有3.6V的输入电压、3.6V的LED电压和1.2A的LED电流。在这种情况下,转换器将输出电压升至高于VIN 300mV。这为器件的两个并联电流源(负责调节LED电流)提供了300mV的净电压。

器件的总功耗将为同步PFET、NFET和两个电流源的功耗之和。PFET和NFET的功耗在电阻元件上,因此必须使用RMS电流来准确估算功耗。此电流就是RMS电感电流乘以开关周期(NFET和PFET的导通时间)百分比。如果知道转换器效率,可以用下面的等式算出占空比:

针对我们的情况,VOUT=VLED+300mV,且效率大约为90%。这可以算出PFET占空比(1-D)为83%,NFET占空比为17%。RMS电感电流等式为:

其中ΔIL为峰到峰值电感电流,在我们的示例中大约为140mA,ILDC是通过ILED/(1-D)算出的平均电感电流。

开关中的总功耗变为NFET(RDS_ON=125mΩ) 的45mW加PFET(RDS_ON=152mΩ)的265mW。此外,电流源的功耗为300mV×1.2A=360mW,使得内部总功耗达到668mW。数据表中给出的RJ-A为60℃/W,且来自4层JEDEC测试板(详见JESD51-7)。使用该RJ-A时,预测结温在TA=50℃时为83.4℃。这对器件将不构成问题,因为它低于150℃的热关机阈值,且低于LM3554数据表中指定的最大工作结温125℃。

在另一种情况下,可以将LM3554设置为在同一闪光脉冲期间恒定输出+5V。300mV电流源净电压现在变为5V–3.6V=1.4V,导致电流源功耗为1.68W。假设器件在以1.2A电流提供5V电压时效率仍为90%,则占空比为35.2%,从而使直流电感电流1.85A具有288mA的ΔIL。NFET功耗现在为151mW,PFET功耗为338mW。总的内部功耗2.169W,在TA=50℃时会导致高达180℃的核心温度,这比热关机阈值高30℃,且比最大工作结温高55℃。

在现实中,该设备不会安装在4LJEDEC测试板上,而会安装在具有不同布线面的PCB上,它靠近消耗功率的其他元件,且到低层的过孔数也各不相同。所有这些应用变量,加之许多其他因素都会显著影响RJ-A,从而降低结温计算的准确度。

测量热阻抗(RJ-A和CJ-A)

我们需要的是代表实际电路的准确RJ-A。测量RJ-A有多种方法,一种方法是使用热关机阈值,将其设置为+150℃。要用这种方法测量RJ-A,我们可以让LM3554在已知功耗(PDISS)下工作,然后慢慢提高环境温度直到器件关机为止。该器件具有一个内部标志,可以通过I2C兼容接口设置,在触及热关机阈值时会返回‘1’。使用这种方法获得的RJ-A将为:

另一种方法是使用器件中的一个ESD保护二极管,并测量其VF与温度。相较而言这种方法稍微复杂一些,但得出的结果将更准确,这是因为VF可以在整个温度范围下进行表征。多数半导体器件的每个引脚上都有ESD二极管,其阳极连接至GND,阴极连接至各自的引脚。

为了测试LM3554,我们可以查看LEDI/NTC 引脚,并从该引脚拉出小电流(< 10mA),同时让温度变化。每个引脚的最大绝对额定值最小为-0.3V,但那是由于ESD二极管在最高结温+150℃时的VF而引致的。如果将电流限制为小于10mA,我们可以在不损害器件和增加任何自热的情况下查看二极管的VF。从+25℃到+125℃,该引脚的测量结果产生线性响应,斜率大约为1.3mV/℃。一旦这项工作结束,就可以在测量所选ESD 二极管VF 的同时,让器件在已知功耗下工作。当VF 达到稳态时,RJ-A 将为:

其中VF@TA是ESD二极管在TJ=TA时的VF,VF@SS是ESD二极管在已知功耗(PDISS)下TJ达到稳定状态温度之后的VF。最后一种方法是使用MOSFET的导通电阻随温度而发生的变化。这种方法是在器件处于上电模式时使用内部PFET来完成。LM3554上的上电模式是指器件停止开关并持续打开PFET。如果VIN升至比VOUT高150mV时就会出现这种情况。在那时,升压转换器无需提升VOUT,而PFET会使VIN直接到VOUT 。

因为电流有些轻微依赖MOSFET的导通电阻,所以有必要在电流接近目标闪光电流时测量PFET电阻。使用大测试电流的问题是它们可能导致器件发热。克服此问题的方法是将闪光超时时间设置为最低32ms,并在示波器上测量PFET的电压降。在+25℃到+125℃的情况下,使用1.2A闪光电流,结果显示的斜率大约为0.42mΩ/℃。要注意的一个事情是PFET通过VOUT 引脚供电,因此VOUT=5V时,其导通电阻会低于VOUT=3.9V时的电阻值。

使用上述三种方法,当PDISS=1.67W时,使用热量关机测量法得出的结果为45℃/W,使用ESD二极管VF测量法得出的结果为42℃/W,使用PFET导通电阻法测量的结果为48℃/W。图3显示了在0.856A闪光LED测试电流脉冲期间,PFET的导通电阻以及ILED/NTC的ESD二极管的VF。器件的VIN设置为5V,超时时间设置为1024ms。VLED为3.18V时,使得该电压强制LM3554 进入上电模式。在这种模式下,功耗完全由PFET和电流源导致。

在稳态下,LEDI/NTC的ESD二极管的VF为-622mV,对应结温95.2℃(环境温度为25℃时)。在稳定状态下,测得的PFET 导通电阻为154mΩ,对应结温105℃。图3 还描绘了LM3554的热容。VF和RPMOS的响应表现呈现类似于一阶RC的指数级上升,计算等式如下:

热容则为:

使用ESD二极管的正向电压时获得的热容为0.009J/℃,使用PFET导通电阻时获得的热容为0.0044 J/℃。温度读数之间的差异可能是由于器件上的温度梯度而造成的。PFET紧邻电流源,预计其温度上升将较快,且温度会比LEDI/NTC引脚的ESD二极管高,后者离IC上的功率器件较远。造成这样的温度差异是由于器件核心区域两个测量点之间的热阻和热容引起的。另外,响应大约为单次常量指数。实际上,功耗会随着PFET和电流源升温而发生些微的变化。这将导致随着结温上升,PDISS也些微增加。

当处理脉冲工作器件(如闪光LED驱动器)时,对热阻抗模型比对单独热阻的考虑深入得多。例如,闪光脉冲电流为1.2A,VIN 为5V且VLED为3.4V。在这种情况下,器件在上电模式下PDISS=2.14W。当RJ-A为48℃/W且环境温度为50℃时,稳定状态模型指示核心温度会上升至153℃,这比最高工作结温高出28℃。如果我们考虑热容(0.0044℃/J)并将200ms闪光脉冲宽度计算在内,则可以获得对核心温度更好的估算,大约为113℃。

电感器和温度

迄今为止对关于LM3554和高温的讨论也适用于LM3554的功率电感。与半导体器件(如LM3554)一样,功率电感器损耗过多热量将改变器件特性并导致电感和电源工作异常。功率电感温度过高,通常会导致直流绕线电阻增加和饱和电流限制降低。

电感器电阻

电感线圈的电阻温度系数导致电感直流电阻会随着温度变化。线圈通常为铜制,温度系数约为 3.9mΩ/℃,计算其电阻的等式如下:

或相当于0.39%/℃变化。

让我们再看一下LM3554,评估套件中指定的电感器是Toko生产的FDSE0312-2R2。在TA= 25℃时,测得的电阻为137mΩ。在85℃时,电阻变化为50℃×0.39%=19.5%(或变为164mΩ)。在RMS电感电流为2A且VIN=3.6V时,电感电阻变化会导致效率降低约1.5%。

电感器饱和度

或许在高温状况下,功率电感最为关注的问题是额定饱和电流下降。使用较大的RMS电流时,内部功耗导致电感温度上升,从而降低电感的饱和点。在饱和时,电感铁磁核心材料已达到磁通密度(B(t)),该密度不再随磁场强度(H(t))成正比增加。相反,当饱和时,由于电感电流增加而引起任何磁场强度增加,会导致非常小的磁通密度的增加。

如果在示波器上查看开关稳压器电感电流,我们会看到器件进入饱和状态时,电感电流斜率增加。这相当于电感下降。纹波电流的增加将导致RMS 电流和电感器的开关损耗增加,这两项都会增加电感的功耗并降低效率。

电感器在特定点达到饱和时会产生突然的饱和响应,或者会与FDSE0312-2R2 电感器一样产生逐渐的饱和响应。然而,电感器制造商通常会将饱和点指定为既定电流和温度下电感值的特定百分比跌幅。

图4描绘了工作在饱和状态下电感器的实例。该例子使用TDK生产的VLS4010-2R2(2.2μH)电感器,在进入饱和状态时出现急剧下降。当采用最小闪光脉冲宽度32ms,在升压模式下LM3554会显示出这种效应。较窄的脉冲宽度限制了电感器的自热,从而可以通过调节环境温度来控制电感器的温度。

图 4. 电感器饱和与温度。

图4左上图显示了在饱和点以下工作的电感器,具有正常的三角电流波形,可由(V/L×Δt)算出。在峰值电流保持相同且温度升至50℃(右上图)时,电感电流斜率开始增至1.76A标记附近,指示显示电感器的饱和点随着温度上升而向下移动。当温度升到70℃,然后升到85℃时,随着电感器达到饱和整个电流波形最终出现。

1 ?

2 ?3? 4

本文链接:设计电源管理电路时必需考虑的散热问题

https://www.doczj.com/doc/fc7732982.html,/ART_8800586770_2400006_TA_33400c64.HTM

电动汽车电池管理系统设计

通过无线方式监视多个房间的温度可以轻松实现...

投票数: 17

我来评论- 设计电源管理电路时必需考虑的散热问题网友: 贾远贵

窗体顶部

评论

:

点击查看[8]名读者的评论

窗体底部

评论最多文章

欧洲研究机构发现第四代太阳能电池的基本原理( 11 )

燃料电池技术助载人电动直升飞机成真( 6 )

瑞士科学家发明可提高光伏转化效率的海胆状纳米结构( 5 )

科学家藉由控制量子点压电效应用于纳米传感器或电源( 4 )

电源设计小贴士18:您稳压器的输出电压精度或许并非... ( 4 ) 基于BP2808实现高效能LED照明电源设计( 4 )

新工艺助卟啉染料敏化太阳能电池效率达到11% ( 4 )

研究人员发明微型压电式能量采集装置锁定医疗植入应... ( 3 ) “光子增强热离子发射”,可使太阳能能源系统效率提... ( 3 ) 分析师预警:IC市场正在走下坡路( 2 )

热门下载:HOT!(PDF)

?点击下载电子电路经典实例(PDF)

?电子技术基础知识大全(实时更新)(PDF) ?日本名家电路设计下载(精华)(PDF)

?设计资料下载中心(PDF)

?周立功ARM培训精华(全套(PDF)

?下载C语言实战105例源码(PDF)

? MCU的葵花宝典(解密宝典,慎入)(PDF) ?电子设计1000例(PDF)

?从零开始学电子技术(PDF) 汽车电子3月热门文章排行榜

? LED技术全攻略

?电源基础知识

?单电源运放图集

? LED光源驱动设计及周边器件选择! ?UPS电源工作原理及应用

?功率MOSFET原理及其应用介绍

电源技术特刊NEW!

随着低碳环保的观念日益深入人心,市场对高能效电源产品的需求也与日俱增。

?电源技术特刊?传递您最新电源技术及解决方案,助您轻松设计出节能、高效的电源产品。立即注册,即可下载并阅读以下精彩内容:

? 提升液晶电视 LED 背光性能的新趋势 ? 高效的智能手机 SD 闪存供电方法 ? 一种ESD 器件怎可能解决所有保护问题? ? AC/DC 医疗电源的选用标准与典型应用方案 ? LED 照明在家用市场寻求突破 ? 高成本效益的 RGB LED 驱动方案

? 全新的三电平 IGBT 功率模块 ? 用分布式电源优化器优化 PV 系统

研讨会推荐:

DS6000示波器在高速信号特性分析中的应用

New!

2010年9月2日 上午10:00 - 11:30 (北京时间)

硬件工程师在设计中经常会调试时钟电路的准确度和测试晶振信号稳定性,而射频工程师做的更多的是调试本振信号的不确定度,这三种调试的结果都直接关系到产品性能。由于这些被调试信号都属于高速信号,如何能准确和快速捕捉高速瞬变信号,分析信号抖动等特性成为工程师面对的主要问题。通过本次研讨会,您

将了解RIGOL 最新研发的高带宽DS6000系列示波器在高速信号特性分析中的应用,这种高捕获加上高采样的性能,将为工程师提供方便快捷的分析手段。

RIGOL DS6000系列示波器的特性为:带宽达到1GHz ,采样率5GSa/s ,同时波形捕获率达到120K ,存储深度140Mpts 。

幸运礼物:参加在线座谈会并完成调查问卷的来宾,将有机会参加抽奖,奖品是乐扣乐扣搅拌杯1个,共20个名额。

立即参加,获取幸运奖品!

在线研讨会

近期在线研讨会

利用数字控制技术实现新型平板电脑电源适配器设计NEW!(2010年09月21日)

精彩研讨会回顾

理解电气测量的基础原理NEW! 电容感应式 - 非接触式开关 绿色功率:一切从电源设计开始

模拟混合信号

技术文章精彩内容

模拟混合信号

热点下载Top10 PDF

估算电感温度(热阻抗)

各种因素都会促使电感器的温度上升。这些因素包括环境温度、电感器的热阻抗和电感器的内部功耗。利用电感器的直流电阻随温度变化这一特性,我们可以比较准确地估算电感器的工作温度。这类似于使用ESD二极管或PFET导通电阻,在此将电感线圈用作内部温度计。

返回到我们的电感器电阻与温度对比的等式中去,通过两个温度下电感器电阻的比率可以用下面的等式算出ΔT:

图5中所示的测试示例在LM3554的电路中使用了VLS4010ST-2R2,直流电流阶跃为1.65A。室温时的电阻开始时为65mΩ。超过30秒之后,电感器达到稳态,电阻变为73mΩ,相应的稳态工作温度大约为56℃。

图 5. 电感器热响应。

使用热阻(RT)的定义,可以获得:

这里要注意的一件事情是电感器的功耗是其线圈电阻的函数,后者会随着温度发生变化。因此,需要考虑计算电感器在给定RT 的TF。将RT的等式插入电感电阻与温度等式并求解TF可以得出:

其中k为。

图5显示等效的电感温度上升与时间大约具有一阶指数关系。这再次得出等式:

采用下面等式算出的热容:

了解闪光LED驱动器示例中的电感热阻可以提供一些有益的见解。因为与闪光持续时间(小于1秒)相比,电感器达到稳定温度需要相当长的时间,所以采用稳态热阻估算的满闪光电流时的电感器工作温度,很可能会过高估算电感器的工作温度。这可以允许减少在脉冲器件(如闪光LED驱动器,而不是稳态电源)中工作的电感器的尺寸。

总结

当处理功耗相对较大的器件时,通常有必要估算电源管理电路的温度。使用通用热阻可以很好地比较采用相同封装的相似器件,但很可能得不到准确的温度预测。因此,通常有必要采用复杂的热计算或直接测量热阻的方法。本文重点介绍了几种可用于测量器件的温度并获得器件热阻的示例。知道准确的器件温度和器件功耗,从而进行热阻计算。

在知道热阻之后,利用器件功耗的逐步变化和监控器件温度可以计算器件热容。这样可以更准确地估算由于瞬态热事件导致的器件温度。本文中列出的示例是通过使用高电流白光LED闪光驱动器而完成的,但也同样适用于其他电源管理器件,包括以脉冲方式工作及专为长时间工作而设计的器件。

作者: Travis Eichhorn

应用工程师

美国国家半导体

影响散热性能的各种因素 晨怡热管2007-11-29 22:46:39 三、影响散热性能的各种因素 在当前的所有芯片中,以CPU的功耗、发热量最高,因此CPU散热器的发展最为强劲与引人注目,诞生了极其多样化的产品,代表了计算机散热技术的最高发展水平。只要对 CPU散热技术有了全面了解,其它产品的散热原理也就无师自通了。因此,本专题重点就讨论CPU散热技术。在介绍各种散热技术之前,我们还要先确认几个散热的基本概念。 热力学基本知识 我们先从物理的角度来探讨一下散热的原理,因为知道了原理才能从根本上找出解决问 题的方法。虽然这部分有些枯燥难懂,但只要您能耐心看完,相信很多问题就可迎刃而解, 对今后彻底了解散热器有很大的用处。 物理学认为,热主要通过三种途径来传递,它们分别是热传导、热对流、热辐射。为了保证良好的散热器性能,就要已符合上述三种途径的要求来设计产品,于是在材料的热传导率、比热值;散热器整体的热阻、风阻;风扇的风量、风压等等方面都提出了要求。以下针 对这些概念进行集中讲解。 热传导 定义:通过物体的直接接触,热从温度高的部位传到温度低的部位。热能的传递速度和能力取决于: 1.物质的性质。有的物质导热性能差,如棉絮,有的物质导热性能强,如钢铁。这样 就有了采用不同材质的散热器,铝、铜、银。它们的散热性能依次递增,价钱当然也就成正 比啦。 2.物体之间的温度差。热是从温度高的部位传向温度低的部位,温差越大热的传导越 快。 热传导是散热的最主要方式,也是散热技术需要解决的核心问题之一。所以我们通常都能看到,几乎所有散热在与CPU相接触的部分都采用热传导性能良好的材料。比如Intel 原包CPU中附带的散热器,采用铜芯与CPU接触,就是为了将热量尽快传导出来。

——LED 封装用环氧树脂的导热

LED 为什么要散热?

理论上LED 总的电光转换效率约为54% (这是非常理想的情况下的估计结果, 而制造工艺中的任何疏漏、材料上的任何缺陷均将造成其能量转换效率的下降,而基于目前LED 技术发展的水平,见诸报导的最高的电光转换效率还不到理论值的一半,而实际应用中更多的是不足其理论值的1/4 !剩余的电能将以热能的形式释放,这就是LED 产生热的原因。 ?LED 的热性能直接影响其: ?1、发光效率-温度上升,光效降低。 ?2、主波长-温度上升,蓝光向短波长漂移,其它颜色向长波长的漂移(红移。 ?3、相关色温(CCT-温度上升,白光的相关色温升高,其它颜色的相关色温降低。 ?4、正向电压-温度上升,正向电压降低。?5、反向电流-温度上升,反向电流增大。?6、热应力-温度上升,热应力增大。 ?7、器件的使用寿命-温度上升,器件的使用寿命减短。 ?8、如果LED 封装有荧光粉,环氧树脂等,温度的上升还将导致这些材料发生劣化。 假如以结温为25度时的发光为100%,那么结温上升至60度时,其发光量就只有90%;结温为100度时就下降到80%;140度就只有70%。可见改善散热,控制结温是十分重要的事。而且,结温不但影响长时间寿命,也还直接影响短时间的发光效率,例如Cree 公司的XLamp7090XR-E 的发光量和结温的关系如图2所示。一、LED 为什么要散热

图1. 光衰和结温的关系 LED的散热现在越来越为人们所重视,这是因为LED 的光衰或其寿命是直接和其结温有关,散热不好结温就高,寿命就短,依照阿雷纽斯法则温度每降低10℃寿命会延长2倍 一、LED

散热设计(五)散热片之设计与在电子冷却技术中之应用 散热设计(五)散热片之设计与在电子冷却技术中之应用 刘君恺 介绍 利用散热片来增加散热的面积是热管理技术中最常见也是最基本的方式,随着电子器件发热密度增加的趋势,散热的需求日益增加,散热设计的困难度越来越高,所花费的成本也越来越多。举例而言,早期PC的CPU如286,发热瓦数只有十几瓦,因此只要约3 公分高的散热片加低转速风扇就可解决,但是目前PC的CPU用散热片高度却达到3 倍,鳍片数目增加3 倍,风扇转速也提升一倍,成本则增加5、6倍以上。虽然新制程及设计技术不断提升,散热片的应用在有限空间的限制下,似乎有渐渐趋向极限的趋势,未来各种不同的冷却技术如水冷、冷冻循环以及浸入式沸腾冷却等都可能用来解决散热问题。尽管如此,散热片仍是最经济、最可靠的散热方式,因此如何提升散热片的效率成了很重要的课题。 因此为了满足未来电子散热的需求,在散热片的形状、材料及制程上都必须有更新的技术,此外集成其它散热器件的设计方式的也可以增加应用时的效率。本文将介绍散热片的种类及制程,散热片的应用以及未 来的设计需求。 散热片的种类 许多的散热片设计由于忽略了制造的概念,使得研发产品的可靠度及成本成为最后批量供应的障碍。由制造方式来看,气冷的散热片可分为下面几种,如图一所示,表一则为制程性能参数的整理。 1. 压印(Stampings)散热片 铜片或铝片可用压印的方式制成所需的形状。此种制程成本低,适合批量供应,可用于低热密度的器件。 而压印的器件在组装上也有自动化的便利性,因此可进一步降低成本。 2. 挤型(Extrusion)散热片 挤型的制造方式是由将材料在高压下强制流入模孔中成形而使得固体转换为等截面的连续长条。挤形是散热片制造中最广泛使用的方式,设备投资的经额中等。可经由横切的方式产生矩形的针状散热片,可产生锯齿状的鳍片以增加10~20%的效能,但会降低挤型的速度。挤型的高宽比限制可高到6,使用特殊模具设

实验二 散热器性能实验 班级: 姓名: 学号: 一、实验目的 1、通过实验了解散热器热工性能测定方法及低温水散热器热工实验装置的结构。 2、测定散热器的散热量Q ,计算分析散热器的散热量与热媒流量G 和温差T 的关系。 二、 实验装置 1.水位指示管 2.左散热器 3. 左转子流量计 4. 水泵开关及加热开关组 5. 温度压差巡检仪 6.温度控制仪表 7. 右转子流量计 8. 上水调节阀 9.右散热器 10. 压差传感器 11.温度测点T1、T2、T3、T4 图1散热器性能实验装置示意图 三、实验原理 本实验的实验原理是在稳定的条件下测定出散热器的散热量: Q=GC P (t g -t h ) [kJ/h] 式中:G ——热媒流量, kg/h ; C P ——水的比热, kJ/Kg.℃; t g 、t h ——供回水温度, ℃。 散热片共两组:一组散热面积为:1m 2 二组散热面积为:0.975 m 2 上式计算所得散热量除以3.6即可换算成[W]。 低位水箱内的水由循环水泵打入高位水箱,被电加热器加热,并由温控器控制其温度在某一固定温度波动范围,由管道通过转子流量计流入散热器中,经其传热将一部分热量散入房间,降低温度后的回水流入低位水箱。流量计计量出流经每个散热器在温度为t g 时的体积流量。循环泵打入高位水箱的水量大于散热器回路所需的流量时,多余的水量经溢流管流回低位水箱。

四、实验步骤 1、测量散热器面积。 2、系统充水,注意充水的同时要排除系统内的空气。 3、打开总开关,启动循环水泵,使水正常循环。 4、将温控器调到所需温度(热媒温度)。打开电加热器开关,加热系统循环水。 5、根据散热量的大小调节每个流量计入口处的阀门,使之流量、温差达到一个相对稳定的值,如不稳定则须找出原因,系统内有气应及时排除,否则实验结果不准确。 6、系统稳定后进行记录并开始测定: 当确认散热器供、回水温度和流量基本稳定后,即可进行测定。散热器供回水温度 t g 与t h 及室内温度t均采用pt100.1热电阻作传感器,配数显巡检测试仪直接测量, 流量用转子流量计测量。温度和流量均为每10分钟测读一次。 G t =L/1000=L·10-3 m3/h 式中:L——转子流量计读值; l/h; G t ——温度为t g 时水的体积流量;m3/h G=G t ·ρ t (kg/h) 式中:G——热媒流量,(kg/h); ρt——温度为t g时的水的密度,(kg/ m3)。 7、改变工况进行实验: a、改变供回水温度,保持水量不变。 b、改变流量,保持散热器平均温度不变。 即保持 2h g p t t t + =恒定8、求散热器的传热系数K 根据Q=KA(t p -t ) 其中:Q——为散热器的散热量,W K——散热器的传热系数,W/m2.℃ A ——散热器的面积,一种为0.975 m2,另一种为1 m2 t p ——供回水平均温度,℃ t ——室内温度,℃ 9、实验测定完毕: a、关闭电加热器; b、停止运行循环水泵; c、检查水、电等有无异常现象,整理测试仪器。 五、注意事项 1、测温点应加入少量机油,以保持温度稳定; 2、上水箱内的电热管应淹没在水面下时,才能打开,本实验台有自控装置;但亦应经常检查。

淺談散熱材料 天氣越來越熱了,電腦的散熱問題也越發顯得重要。而散熱的關鍵則是散熱材料的選擇,希望大家能從下面的介紹中找到適合自己電腦的散熱方式。 首先,我們來談談風扇,風扇是風冷散熱方式的重要組成部分,它負責將積聚於散熱片上的熱量迅速帶走。它有效風量的大小直接關係到散熱效果的好壞。評價角度主要有,散熱效果,設計的易用性(合理的設計容易固定,不易鬆動,不合理的甚至會損壞配件,很多CPU的DIE就是這樣DIE的)以及噪音情況(過高的轉速必然帶來噪音的增大,選擇低轉速也是有好處的)綜合這三點考慮,就可以選擇出比較好的風扇了。 風扇體積的大小並不能決定其性能的優 劣,因爲相對的大了轉速就低了(這是一個線速 度和角速度的問題,想想昆騰大腳硬碟的低轉速,同一個道理),夠買時可以參考的資料是轉速和功率。另外,使用滾珠軸承的風扇價格比滑動軸承貴,噪音也比它大,但好在性能穩定壽命長久,不會因爲摩擦就停止工作,也不象滑動軸承一樣需頻頻加油,所以最好購買使用滾珠軸承。 風扇是在電腦散熱中最常用的材料,使用簡單方便有效,但是散熱效果卻不是很好,並且影響整個機箱內的散熱,所以安裝的時候還要注意整個機箱內的所有風扇的對流問題,使熱空氣儘快從機箱內排放出去。當然,若你和我一樣是超頻狂,又不想因爲氣候原因降頻,那你至少得準備一個渦輪風扇。 接下來,我們再看看散熱片:大多數電腦用戶往往只注意到了散熱器風扇部

分,卻忽視了散熱片的重要性。散熱片負責傳導熱量,把集中的熱量擴散到自己身上,風扇轉動利用氣流再把熱量帶走。目前的散熱片一般主要以鋁爲材質,但是現在也有很多的散熱片使用了銅來製作(就導熱率而言,銅是0.9鋁是0.503,熱傳導率是銅386W/MK鋁198W/MK;非常明顯的,銅效果要好過鋁很多。然而銅價格本身就相對較高,又比較軟不能用澆鑄成型工藝,而只能用“拉拔”或機加工方式製造,由於製造困難,市場上的銅制散熱片大多不是純銅,而是底部覆銅或是鍍銅,但是兩種金屬混接會降低導熱效率,造成導熱不均。純銅的散熱片也有缺陷,容易氧化變黑,表面不光潔。氧化變黑難免會讓追求完美的玩家皺眉,而後者,則需要研磨,均勻塗抹散熱膠方能解決。不過,也有行家說,氧化的黑色可以增大熱輻射作用,而不光潔的表面,由於粗燥與空氣接觸面積反倒比抛光的鋁産品大,魚與熊掌,還是讓玩家自己取捨吧)。散熱片的大小與厚度,還直接影響了它的有效散熱面積與排熱的能力,良好的散熱片應該大於接觸面,同時還要有儘量多的散熱面積才行。 主流的散熱片製造工藝是壓鑄型、折疊鰭、壓薄 鰭,壓鑄型就是將金屬融化成液態,加工成金屬 棒再切割;壓鑄型就是把金屬切成薄片再折疊,然後做在散熱片上,從而擴大接觸空氣面積。這種散熱片提供散熱效率的關鍵就是要有足夠的散熱葉片;衝壓薄鰭是根據風扇氣流的方向利用模具在鋁材上壓鑄出很多氣流通道,使散熱片與氣流更加全面地接觸。這種散熱片一般都採用高轉速的風扇以提供散熱效率,但是鑄鋁型散

电力电子设备常用散热方式的散热能力分析1 引言 随着电子组装技术的不断发展,电子设备的体积趋于微型化,系统趋于复杂化,高热密度成了一股不可抗拒的发展趋势。为了适应高热密度的需求,风扇、散热器等传统的散热手段不断推陈出新,新颖高效的散热方法层出不穷。在众多散热方式面前,区分各种散热方式的散热能力,从而选择既经济又可靠的散热方法成为设计人员极为关注的问题。本文针对风冷和水冷两种常用的散热方式,综合国内外文献中对这两种散热方式的研究结果,总结出这两种散热方式的散热能力,为热设计人员选择经济合理的散热方式提供参考依据。 2 各种传热方式的传热能力分析 各种传热方式传热系数的大致范围如附表所示[1]。对空气而言,自然风冷时的传热系数是很低的,最大为10w/(m2k),如果散热器表面与空气的温差为50℃,每平方厘米散热面积上空气带走的热量最多为0.05w。传热能力最强的传热方式是具有相变的换热过程,水的相变过程换热系数的量级为103~104。热管的传热能力之所以很大,就是因为其蒸发段和冷凝段的传热过程都是相变传热。 附表各种传热方式的传热系数

文献[2]给出了根据散热体积和热阻选择散热方式的参考依据,如图1所示。例如对于热阻要求为0.01℃/w的散热方式,如果体积限制在1000 in3(1in3=16.4 cm3),可以选择风冷散热方式,但必须配备高效的风冷散热器;而如果体积限制在10 in3,只能选择水冷的散热方式。 图1 散热体积与热阻的大致关系 3 风冷 风冷散热方式成本低,可靠性高,但由于散热能力小,只适用于散热功率小而散热空间大的情况下。目前风冷散热器的研究热点是将热管与散热器翅片集成在一起,利用热管的高传热能力,将热量均匀地传输到翅片表面,提高翅片表面温度的均匀性,进而提高其散热效率。 空气强制对流冷却方式是目前电力电子元件常用的散热方式,其普通结构是散热器加风扇的形式。该结构虽然实施方便,成本较低,但其散热能力有限。以int

几大主流散热器种类和特点 散热器品牌:南通昂彼特堡,河北圣春,北京佛罗伦萨,北京三叶,上海努奥罗,北京森德,天津瑞特格,天津华琛 主流散热器种类之一、铸铁散热器 这种散热器在早期使用十分广泛,在散热器技术还不完善的时代,铸铁散热器基本霸占了大部分散热器市场,但随着散热器技术的发展,这种传统散热器弊端充分暴露出来,铸铁散热器不仅外型丑陋,而且质量低劣,再此不再推荐。 主流散热器种类之二、钢制散热器 钢制板式散热主要分为钢制柱式散热器和钢制板式散热器,这种散热器目前仍然活跃于散热器市场,在技术方面也有所进步,德国钢制散热器技术比较过硬,德美拉得散热器就是其中的典型。 钢制散热器的特点 1、钢制柱式比钢制板式承压能力要高。 2、柱式的外观色彩、款式可以多样化,高度在300MM~1800MM。 3、钢制板式从设计上来说是散热器中较合理的款式之一,散热能形成烟囱效应,对流效果好。 4、钢制适合的水质范围是PH=10~12,而自来水的水质是中性水,PH=7左右,并且钢制是最怕氧腐蚀的,所以使用寿命会受到一定影响。 主流散热器种类之三、复合型散热器 复合型散热器分为铜铝复合散热器、钢铝复合散热器、不锈钢铝复合散热器,复合型散热器兼有散热器的优点,但缺点也十分明显。 复合型散热器的特点 1、各种复合型散热器均利用铝材的散热优势达到散热快,利用铜和不锈钢的耐腐蚀性增加散热器的使用寿命。 2、外观色彩、款式可以多样化,高度在300MM~1800MM范围,重量也比较轻。 3、最大的缺点是两种复合材料因为热膨胀系数的不同和共震效应而产生热阻,这样会因使用时间的增长而每年出现散热量递减的情况。

笔记本电脑内热管散热系统的热分析 作者:乔俊生陈江平陈芝久 摘要:本文通过CFD软件模拟和实验相结合的方法对目前广泛应用于笔记本电脑中的热管散热系统的热阻进行了分析,建立了准确的CFD模型。并在该模型的基础上对减小整个散热系统的热阻进行了研究,为进一步的优化设计提供的一个参考。 1、前言 当今电子产品的热设计中,由于热流量的不断提高,仅采用标准的翅片式散热片很难满足要求。在笔记本电脑中,由于空间的限制以及对笔记本重量的高要求,都导致不易采用大的散热片,而小的散热片又不能满足热设计的要求。热管由于其导热性能好,热阻小,可将热量稳定地由一处传递到另一处,故通过热管将热量由空间小处传递到一定距离外的相对大空间里的散热片上,再利用风扇迫使周围空气强制对流过散热片的翅片表面以提高换热性能,并最终将热量散发到周围环境中,如下图1中所示,即为一种目前广泛应用与笔记本电脑中的CPU 热管散热系统。殷际英[1]对热管型CPU散热器总传热性能的研究表明热管型散热系统可以远距离传递热量,适合与在有限空间内大功率CPU芯片的散热。孔巧玲和贺建华[2]对热管在笔记本中的不同布置位置对散热性能的影响进行了研究,主要为三种方式:通过底板散热,通过键盘散热与通过显示器散热。陶汉中,张红,庄骏[3]通过软件Ansys对热管型翅片散热方式和传统的翅片散热方式的比较分析显示热管型散热器性能明显优于传统的翅片散热器,最高温差下降 10K,最大热流密度下降100000w/m2。除了对整个热管散热系统得研究外,对各个部件的研究也很多。Leonard L.Vasiliev[4]对目前热管发展的情况进行了比较详细的介绍。文献[5,6]对板翅式散热片的设计进行了研究。本文通过CFD 软件Flotherm建立了整个热管式散热系统得模型,并用实验结果对模型的准确性进行了验证,在其基础上对散热系统进行了一些数值分析。 2、CFD模型的建立

三、传热过程中基本问题与传热机理 传热过程中的基本问题可以归结为: 1、载热体用量计算 2、传热面积计算 3、换热器的结构设计 4、提高换热器生产能力的途径。 解决这些问题,主要依靠两个基本关系。 (1)热量衡算式根据能量守恒的概念,若忽略操作过程中的热量损失,则热流体放出的热量等于冷流体取得的热量。即Q热=Q冷,称为热量衡算式。由这个关系式可以算得载热体的用量。 (2)传热速率式换热器在单位时间内所能交换的热量称为传热速率,以Q表示,其单位[W]。实践证明,传热速率的数值与热流体和冷流体之间的温度差△tm及传热面积S成正比,即: Q=KS△tm(3-1) S=nπd L (3-2) 式中:Q──传热速率,W; S──传热面积,m2; △tm──温度差,0C; K──传热系数,它表明了传热设备性能的好坏,受换热器的结构性能、流体流动情况、流体的物牲等因素的影响,W/m2·℃; n ──管数; d ──管径,m; L ──管长,m。 若将式(3-1)变换成下列形式: Q/S=△tm/(1/K) (3-3) 式中:△tm──传热过程的推动力,℃ 1/K ──传热总阻力(热阻),m2·℃/W。 则单位传热面积的传热速率正比于推动力,反比于热阻。因此,提高换热器的传热速率的途径是提高传热推动力和降低热阻。 另一方面,从式(3-1)可知,如杲工艺上所要求的传热量Q己知,则可在确定K及△tm的基础上算传热面积S,进而确定换热器的各部分尺寸,完成换热器的结构设计。 本章主要介绍应用这两个基本关系解决上述四个问题。介绍的范围以稳定传热为限。所谓稳定传热是指传热量与时间无关,即每单位时间内的传热量为定值。反之,传热量随着时间而变的则是不稳定传热,一般在化工连续生产中都属稳定传热。 就传热机理而言,任何热量传递总是通过传导、对流、辐射三种方式进行的。传热可依靠其中一种方式或几种方式同时进行,净的热流方向总是由高温处向低温处流动

分析做散热设计时的注意事项 在调试或维修电路的时候,我们常提到一个词“××烧了”,这个××有时是电阻、有时是保险丝、有时是芯片,可能很少有人会追究这个词的用法,为什么不是用“坏”而是用“烧”?其原因就是在机电产品中,热失效是最常见的一种失效模式,电流过载,局部空间内短时间内通过较大的电流,会转化成热,热聚。集不易散掉,导致局部温度快速升高,过高的温度会烧毁导电铜皮、导线和器件本身。所以电失效的很大一部分是热失效。 那么问一个问题,如果假设电流过载严重,但该部位散热极好,能把温升控制在很低的范围内,是不是器件就不会失效了呢?答案为“是”。 由此可见,如果想把产品的可靠性做高,一方面使设备和零部件的耐高温特性提高,能承受较大的热应力(因为环境温度或过载等引起均可);另一方面是加强散热,使环境温度和过载引起的热量全部散掉,产品可靠性一样可以提高。下面介绍下热设计的常规方法。 我们机电设备常见的是散热方式是散热片和风扇两种散热方式,有时散热的程度不够,有时又过度散热了,那么何时应该散热,哪种方式散热最合适呢?这可以依据热流密度来评估,热流密度=热量 / 热通道面积。 按照《GJB/Z27-92电子设备可靠性热设计手册》的规定(如图1),根据可接受的温升的要求和计算出的热流密度,得出可接受的散热方法。如温升 40℃(纵轴),热流密度 0.04W/cm2(横轴),按下图找到交叉点,落在自然冷却区内,得出自然对流和辐射即可满足设计要求。 图1 冷却的方法 大部分热设计适用于上面这个图表,因为基本上散热都是通过面散热。但对于密封设备,则应该用体积功率密度来估算,热功率密度=热量 / 体积。下图(图2)是温升要求不超过40℃时,不同体积功率密度所对应的散热方式。比如某电源调整芯片,热耗为0.01W,体积为0.125cm3,体积功率密度=0.1/0.125=0.08W/cm3,查下图得出金属传导冷却可满足要求。

散热器厂分类及特点 金旗舰散热器分类及特点 1、铸铁散热器 传统散热,外型丑陋,基本不推荐。 2、钢制散热器 a、钢制柱式散热器 b、钢制板式散热器 特点: 1、柱式的外观色彩、款式可以多样化,高度在300MM-1800MM。 2、钢制板式从设计上来说是散热器中较合理的款式之一,散热能形成烟囱效应,对流效果很好。 3、钢制柱式比钢制板式承压能力要高。 4、钢制适合的水质范围是PH=10-12,并且钢制是最怕氧腐蚀的。 3、复合型散热器 a、铜铝复合散热器 b、钢铝复合散热器

c、不锈钢铝复合散热器 特点: 1、外观色彩、款式可以多样化,高度在300MM-1800MM范围,重量也比较轻。 2、各种复合型散热器均利用铝材的散热优势达到散热快,利用铜和不锈钢的耐腐蚀性增加散热器的使用寿命。 3、最大的缺点是两种复合材料因为热膨胀系数的不同和共震效应而产生热阻,这样会因使用时间的增长而每年出现散热量递减的情况。 4、铝制散热器 a、高压铸铝散热器 b、铝型材焊接散热器 特点: 1、铝制散热器在所有散热器中是重量最轻巧的散热器,因此搬运十分方便,适合现代高层建筑。 2、铝制散热器的散热效果在所有散热器中是最好的,因为铝材质的属性决定了其散热效率高,因为导流片的作用,能形成烟囱效应,从而能很快的实现整个室内空气的对流,所以散热效果最好。

3、铸铝散热器的承压能力高,目前宁波金海公司生产的铝制欧式高效散热器的承压能力已经达到36公斤,差不多是钢制板式的2--3倍。 4、铸铝散热器的模块化组合,就是散热器可以方便的随意增减,特别对于初装用户来说,因为初次安装散热器对各方面的因素没有考虑全面或者因为个人对室温的特殊要求,有时觉得温度太高、暖气片装的太多造成浪费,或者觉得温度不够需要再加装一片等。所以方便的 模块化组合会给用户带来非常多的便利,这是其它所有散热器都不具备的。 5、对于外型尺寸的选择余地大,目前的铸铝散热器中心距从23 0MM到1800MM可以任意选择。 6、使用寿命是所有散热器中最长的,这和目前的供暖状况以及铝制散热器的模块化组合有关,我们都知道所有散热器在使用过程中都会出现不同程度的腐蚀情况,这是因为各种金属材质的自然属性和我国目前的供暖环境所造成的,在散热器出现问题时如果是整体压铸的就得整个散热器换掉,而对于模块化组合的铝制散热器来说,这一优势非常明显,哪一片坏了就换哪一片,而其它的可以照常使用,从而最大程度的替用户节约了使用成本,也无限的增加了散热器的使用寿命,避免了无须的浪费。

不同材质散热器性能分析比较 天津市建筑设计院机电三所李骏龙 摘要:本文通过比较不同材质散热的导热性能、耐压性能、金属热强度、水容量等参数,分析不同材质散热器的性能,结合实际案例,比较他们的优缺点,为今后在设计过程中散热器材质和类型的选择以及散热器采暖系统的设计提供一定的指导意见。 关键词:散热器,材质,导热性能,耐压性能,金属热强度,水容量 0 前言 散热器采暖是目前最主要的采暖方式,在我国已有近百年的使用历史。散热器作为采暖系统中最常见的末端设备,是一种在高温、高压时能稳定运行的承压采暖装置,具有良好的散热性能。通过流过较高温度的介质,使散热器表面温度升高,散热器周围空气温度随之上升,在室内形成冷热空气对流,室内温度在对流中逐渐上升至实际温度。本文通过比较不同材质的散热器性能,为今后散热器采暖系统的设计提供一定的指导意见。 1散热器分类 散热器的产品就材质而言,可分为以下几类:钢制散热器、铝制散热器、铸铁散热器、铜铝复合散热器等等;就形式、型号、规格而言,更是多种多样。因此,如何选择适合于工程或系统的采暖散热器,直接关系到系统的技术合理性、经济实用行、安全可靠行等。 1.1铸铁散热器 铸铁散热器材质为灰铸铁,按结构型式分为柱型、翼型、柱翼型和板翼型。其优点是耐腐蚀性强,价位低,寿命长,热隋性较好,热容量大,升降温度缓慢柔和;其缺点是金属热强度低,消耗铸铁量大,生产工艺落后,产品相对粗糙。 1.2钢制散热器 目前钢制散热器按款式分主要有板式和柱式两种,尤其是钢制柱式散热器,以其丰富的色彩以及漂亮的外观赢得了众多消费者的喜爱。钢制散热器的优点是热工性能较好,耗钢量小,承压能力强,外观形式新颖,价位较低;缺点是内腔存在腐蚀隐患,使用条件和防腐蚀要求受到一定限制。

第五章 对流换热分析 通过本章的学习,读者应熟练掌握对流换热的机理及其影响因素,边界层概念及其应用,以及在相似理论指导下的实验研究方法,进一步提出针对具体换热过程的强化传热措施。 5.1内容提要及要求 5.1.1 对流换热概述 1.定义及特性 对流换热指流体与固体壁直接接触时所发生的热量传递过程。在对流换热过程中,流体内部的导热与对流同时起作用。牛顿冷却公式w f ()q h t t =-是计算对流换热量的基本公式,但它仅仅是对流换热表面传热系数h 的定义式。研究对流换热的目的是揭示表面传热系数与影响对流换热过程相关因素之间的内在关系,并能定量计算不同形式对流换热问题的表面传热系数及对流换热量。 2.影响对流换热的因素 (1)流动的起因:流体因各部分温度不同而引起密度差异所产生的流动称为自然对流,而流体因外力作用所产生的流动称为受迫对流,通常其表面传热系数较高。 (2)流动的状态:流体在壁面上流动存在着层流和紊流两种流态。 (3)流体的热物理性质:流态的热物性主要指比热容、导热系数、密度、粘度等,它们因种类、温度、压力而变化。 (4)流体的相变:冷凝和沸腾是两种最常见的相变换热。 (5)换热表面几何因素:换热表面的形状、大小、相对位置及表面粗糙度直接影响着流体和壁面之间的对流换热。 综上所述,可知表面传热系数是如下参数的函数 ()w f p ,,,,,,,,h f u t t c l λραμ= 这说明表征对流换热的表面传热系数是一个复杂的过程量,不同的换热过程可能千差万别。 3.分析求解对流换热问题 分析求解对流换热问题的实质是获得流体内的温度分布和速度分布,尤其是近壁处流体内的温度分布和速度分布,因为在对流换热问题中“流动与换热是密不可分”的。同时,分析求解的前提是给出正确地描述问题的数学模型。在已知流体内的温度分布后,可按如下的对流换热微分方程获得壁面局部的表面传热系数 2x x w,x W/(m K)t h t y λ??? ?=- ? ? ??? 由上式可有 2x x w,x W/(m K)h y λθ?θ?? ?=- ? ? ??? 其中θ为过余温度,t t θ=-。

1前言 1.1汽车散热器发展概况及趋势 随着汽车制造业的迅速发展,汽车散热器的使用量也随之增加。回顾汽车散热器的发展历史,美国于1901年在第二次汽车展览会上展出了世界上第一个散热器,英国于1904年开始生产用于汽车的散热器,日本1935年在修配的基础上产生了散热器工业并且发展迅速。我国汽车散热器发展比较缓慢,是随着拖拉机和汽车工业的发展逐步发展起来的。汽车散热器主要经历了管片式铜质散热器、管带式铜质散热器、装配式铝质散热器、钎焊式铝质散热器等几个阶段。 随着汽车发动机转速和功率的不断提高,热负荷也愈来愈大,对冷却系统的要求也越来越高,作为汽车水冷发动机冷却系统的重要部件,对散热器的要求也越来越高。从整体来看,我国车用散热器的技术水平、质量状况已基本能够满足国内配套的需要,管带式铜散热器和钎焊式铝散热器为行业的主导产品。近年来,在我国,生产汽车散热器的厂家相继涌现出来,各个企业也设有专门的研究部门,可以根据发动机的功率、安装尺寸等参数及工作环境等要求,设计开发全新的产品。专业的团队加上先进的生产线及检测设备(如风洞试验台[16]、振动试验台检测等),使国产散热器的质量得到明显提高,进口汽车散热器的比例正在逐渐减小。目前正逐步占据市场的散热器为新型的钎焊式铝制散热器。 铜和铝是散热器制造的常见材料。近年来,散热器产品的改进主要是希望减轻重量,相同规格的铝制散热器比铜质散热器重量的三分之二。大部分生产厂家都倾向于铝制散热器的设计研究。散热器的选取取决于汽车的型号以及发动机的功率等因素。中小功率的汽车大多采用的是铝散热器,汽车散热器正朝着轻型、高效、经济的方向发展。 1.2汽车散热器的结构特点 汽车散热器属于汽车冷却系统,由进水室、出水室及散热器芯体等三部分构成,如图1.1所示。冷却液在散热器芯内流动,空气在散热器芯外通过。散热器是一个热交换器,在工作过程中,热的冷却液(水)向空气散热变冷,冷空气则吸收冷却液散出的热量而升温。

文章编号:一1005-0329(2016)12-0071-04收稿日期:一2016-06-30一修稿日期:一2016-00-00 基金项目一江苏省产学研联合创新资金-前瞻性联合研究项目(BY2014037-24)基于ICEPAK 的液冷冷板散热的性能分析 李一健,王一凯,林小平,胡一涛 (常州大学,江苏常州一213164) 摘一要:一针对液冷冷板解决电子设备散热问题,在流道区域受限制的情况下,选用3种新型流道形状三利用ICEPAK 仿真软件对其进行热仿真分析,探究其散热性能三在限定散热区域内,保持3种流道截面积相等,进口流量相等,从而控制流速相等三均布流道,通过改变流道数目,得到每种形状流道关于温度-流道数目的曲线,对比分析3种不同形状流道的散热性能三同时,对这3种方案进行了试验验证,确保仿真结果与实测数据的一致性三结果表明:双层流道形状方案的散热性能良好,能较好地满足设计要求三 关键词:一ICEPAK 软件;液冷冷板;散热;性能分析 中图分类号:一TH138;TN305.94;V434一一一一文献标志码:一A一一一一doi:10.3969/j.issn.1005-0329.2016.12.015 Performance Analysis on Heat Sinking of Liquid-cooling Cold Plate based on ICEPAK LI Jian,WANG Kai,LIN Xiao-ping,HU Tao (Changzhou University,Changzhou一213164,China) Abstract :一In order to design a liquid-cooling cold plate to deal with cooling problem of electronic equipment,under the circum-stance of a restricted flow channel area,three new kinds of shape of the flow channel are adopted.ICEPAK simulation software is applied to carry on the analysis of thermal simulation to explore their thermal performance.In the restricted area,the cross-section-al area of three kinds of flow channel is kept the same,so does the inlet flow,thereby controlling the flow rate equal.The flow channels uniform in the area and the curve about temperature-numbers of channels of each kind of shape is gotten through chan-ging numbers of the flow channels,and then the cooling performance of each flow channel can be analyzed by comparing with each other.At the same time,experimental verification of these three programs is carried out to make sure consistency of the simulation results with the experimental data.The results show that the program of shape of double flow channel has a better cooling perform-ance and can better meet the design requirements.Key words :一ICEPAK software;liquid-cooling cold plate;heat radiation;performance analysis 1一前言 20世纪中后期,电子元器件向着小型化二集成化发展三随之产生的就是高热流密度的散热问题,这对热控制技术提出了更高的要求三研究表明,对于单个半导体器件,温度每升高10?,其可靠性就会降低50%[1]三随着芯片热流密度和集成度的不断提高,传统的空气冷却技术已经不能满足电子设备冷却要求,液冷技术以其高效二紧 凑二噪声小等特点而得到了广泛的应用[2]三通常 在电子设备的发热密度超过5W /cm 2时,就应该选择强迫液冷的冷却方式[3~5]三液冷技术一般采用间接液冷,通过液冷冷板的形式实现,既保护了 电子元器件,又更大程度上将热量带走三在液冷 冷板散热性能方面,Sharma 等针对双层微小通道 冷板的冷却性能理论分析[6,7]三翟妮娜等通过数值模拟,从流动阻力的角度对S 型流道液冷冷板 的流道进行了优化分析[8]三徐德好对不同结构的微通道冷板进行了换热特性试验研究,并进行 了优化设计[9]三Yakhshi-Tafti 等通过将普通流体1 72016年第44卷第12期一一一一一一一一一一流一体一机一械一一一一一一一一一 万方数据

第四章《传热》练习题 一、选择题 1、关于传热系数K,下述说法中错误的是() A、传热过程中总传热系数K实际是个平均值; B、总传热系数K随着所取的传热面不同而异; C、总传热系数K可用来表示传热过程的强弱,与冷、热流体的物性无关; D、要提高K值,应从降低最大热阻着手; 答案:C 2、揭示了物体辐射能力与吸收率之间关系的定律是()。 A、斯蒂芬-波尔兹曼定律;C、折射定律; B、克希霍夫定律;D、普郎克定律; 答案:B 3、在确定换热介质的流程时,通常走管程的有(),走壳程的有()。 A、高压流体; B、蒸汽; C、易结垢的流体; D、腐蚀性流体; E、粘度大的流体; F、被冷却的流体; 答案:A、C、D;B、E、F 4、影响对流传热系数的因素有( )。 A、产生对流的原因; B、流体的流动状况; C、流体的物性; D、流体有无相变; E、壁面的几何因素; 答案:A、B、C、D、E 5、某套管换热器,管间用饱和水蒸气将湍流流动的空气加热至指定温度,若需进一步提高空气出口温度,拟将加热管管径 增加一倍(管长、流动状态及其他条件均不变),你认为此措施是( )。 A、不可行的; B、可行的; C、可能行,也可能不行; D、视具体情况而定; 答案:A 解:原因是:流量不变 2 d u=常数 当管径增大时,a. 2 / u l d ∝ , 0.80.2 1.8 /1/ u d d α∝=

b. d 增大时,α增大, d α∝ 综合以上结果, 1.8 1/A d α∝,管径增加, A α下降 根据 ()21p mc t t KA -=m Δt 对于该系统K α≈∴ 21 12 ln m t t KA t A T t T t α-?≈-- 即 121ln p mc A T t T t α=-- ∵A α↓ 则 1 2ln T t T t -↓ -∴2t ↓ ? 本题在于灵活应用管内强制湍流表面传热系数经验关联式:0.80.023Re Pr n u N =,即物性一定时,0.80.2/u d α∝。 根据连续性方程,流量不变时, 24 V d u π = =常数 ,所以管径变化,管内流速也发生变化。管间用饱和水蒸气加热,热阻小, 可以忽略不计,总热阻近似等于管内传热热阻,即K α≈ 6、对下述几组换热介质,通常在列管式换热器中K 值从大到小正确的排列顺序应是( )。 A 、②>④>③>①;B 、③>④>②>①;C 、③>②>①>④;D 、②>③>④>①; 冷流体 热流体 ① 水 气 体 ②水沸腾 水蒸气冷凝 ③ 水 水 ④ 水 轻油 答案:D 7、为了在某固定空间造成充分的自然对流,有下面两种说法: ①加热器应置于该空间的上部;②冷凝器应置于该空间的下部; 正确的结论应该是( )。 A 、这两种说法都对; C 、第一种说法对,第二种说法错; B 、这两种说法都不对; D 、第二种说法对,第一种说法错;

散热器类型原理 散热器在生活中大家应该都见过并且使用过;金旗舰散热器工作原理是散热器主要靠对流,如果对流被破坏;散热器的结构可以分为弯头形式同集箱形式,弯头形式;散热器的种类:1.水冷散热器:水冷散热器水冷系统;2.热管散热器:热管散热器它包括带有对流口的散热;3.风扇散热器:风冷散热器风扇每分钟送出或吸入的;4.FUL 型散热器:FUL型散热器是—种新型的换;散热器在生活中大家应该都见过并且使用过。首先散热器是用来传导、释放热量的一系列装置的统称。 散热器工作原理是散热器主要靠对流,如果对流被破坏,热效率会被大大降低。传统的家居装饰往往是包暖气罩,而根本不考虑最基本的物理原理——热对流,是取暖设备的正常供暖遭到破坏。热空气轻,冷空气重,因此,空调装在高处,目的是让冷气从头而降,散热器装在低处,易于热气上升。加强对流才能迅速提高热量,取暖费就不白交。 散热器的结构可以分为弯头形式同集箱形式,弯头形式主要用在蒸汽加热空气,导热油加热空气等,这种结构的优点是弯头可以伸缩散热管不容易拉裂,缺点是管与端板处易漏风,解决方法是把弯头用钢板全部封住焊死;集箱形式的散热器也可以用在蒸汽加热空气,导热油加热空气等,这终结构在高温或温差变化的情况下管子容易拉裂,所以设计过程中可以考虑设计成浮头式。

金旗舰暖气片88/60散热器的种类:1.水冷散热器:水冷散热器水冷系统一般由以下几部分构成:热交换器、循环系统、水箱、水泵和水,根据需要还可以增加散热结构。而水因为其物理属性,导热性并不比金属好(风扇制冷通过金属导热),但是,流动的水就会有极好的导热性,也就是说,水冷散热器的散热性能与其中散热液(水或其他液体)流速成正比,制冷液的流速又与制冷系统水泵功率相关。而且水的热容量大,这就使得水冷制冷系统有着很好的热负载能力。相当于风冷系统的5倍,导致的直接好处就是CPU工作温度曲线非常平缓。使用风冷散热器的系统在运行CPU负载较大的程序时会在短时间内出现温度热尖峰,或有可能超出CPU警戒温度,而水冷散热系统则由于热容量大,热波动相对要小得多。 2.热管散热器:热管散热器它包括带有对流口的散热壳体,在散热壳体内置的上、下支承板中置入若干个真空超导管,在超导管内装有热工介质,超导管的下端插入热媒盒内,热媒盒上设有与热源连通的进、出水口,在超导管下部和热媒盒外壁上设有保温层,当热源停止供热时,通过保温层的蓄热释放来维持热传导的,具有热源间歇供热就能满足室内取暖的需要,节约能源,供热成本低等优点。 3.风扇散热器:风冷散热器风扇每分钟送出或吸入的空气总体积,如果按立方英尺来计算,单位就是CFM;如果按立方米来算,就是C MM,散热器产品经常使用的风量单位是CFM。在散热片材质相同的情况下,风量是衡量风冷散热器散热能力的最重要的指标。显然,风

大功率LED典型热沉结构散热性能分析 时间:2011-09-21 浏览2968次【字体:】 属固态照明,具有寿命长、安全环保、高效节能、响应速度快等优点,但尚有一些技术急需解决,主要为:光提取效率低、发热量大、价格较高。目前的发光效率仅能达到10%~20%,80%~90%的能量转化成了热量,使得大功率LED的热流密度超过150W/cm2,而常规的铜/铝散热翅片一般仅能满足50W/cm2散热需求。如果热量不能及时有效地散发出去,将会使结温升高,从而导致输出光功率减小、芯片蜕化、波长“红移”、器件寿命缩短等不良后果。因此,如何解决散热问题成为LED推广应用的关键。 LED器件的散热分为一次封装散热和二次热沉散热两部分,一次封装散热主要是通过改善LED自身封装材料和结构进行散热,二次热沉散热主要是通过设计开发外部的热沉结构对LED进行热控制。因此,要真正实现大功率LED的有效散热,需同时解决好一次散热和二次散热问题。常见的二次热沉散热结构是将多颗大功率LED阵列在铝热沉上,如图1所示。随着应用LED功率的增大,出现了热管散热、液体冷却散热、热电制冷散热等新型二次热沉散热结构。鲁祥友等提出了一种将大功率LED散热和回路热管传热相结合的用于大功率LED冷却的热管散热器,并对其传热性能和整体的均温性进行了实验研究。袁柳林设计了大功率LED阵列封装的微通道制冷结构,并用热分析软件模拟了其热学性能及其参数的影响。唐政维等设计了一种采用半导体致冷技术散热的集成大功率LED,不仅散热效果良好,且还可以使LED器件在高温、震荡等恶劣环境中正常工作。PetroSki开发了一种新型热沉来实现大功率LED的冷却,该热沉基于自然对流实现换热,采用圆柱结构,周围布满了纵向分布的翅片,该设计可实现散热效果各向同性。等提出了一种采用电流体动力学方法(EHD)冷却LED的装置,由气体放电得到离子风进行强迫对流散热,其对流换热系数是自然对流的7倍,使热沉温度保持在20~30℃,并研究了不同条件下的散热效果。LiuChunkai 等人将硅基热电制冷器(te)与倒装大功率LED集成,研究了大功率LED的性能,证实硅基热电制冷器的热阻可降低至零,并能有效提高出光效率,降低Pn结结温,是一种有效的主动冷却方式。 当前众多示范工程中大部分采用全铝热沉作为二次热沉散热结构。随着微热管技术的发展及LED 器件功率的增大,微热管技术已经越来越多地应用到LED器件的二次热沉散热结构中。为了研究不同热沉结构的实际散热效果,本文设计了具有三种不同热沉结构的大功率LED照明装置,并对其散热性能进行了 实验对比。