炉温测量仪表应用现状简介1

- 格式:doc

- 大小:137.50 KB

- 文档页数:6

高温探头0到3000度高温探头,顾名思义,是用于测量高温环境的一种仪器。

它的测量范围可以达到0到3000度,可以广泛应用于冶金、化工、能源、航空航天等行业。

本文将从高温探头的原理、应用领域、特点和发展趋势等方面进行阐述。

高温探头的原理相对简单,它是通过接触被测物体表面并与其进行传热的方式来测量温度。

一般来说,高温探头由感温元件、传导材料、温度调节装置及信号处理装置等部分组成。

感温元件可以是热电偶、热电阻或红外线传感器等。

传导材料通常选用高温耐用、导热性能好的材料,例如钨、铂、陶瓷等。

温度调节装置则用来保持探头本身的温度稳定。

信号处理装置则对探头采集到的信号进行放大、滤波和转换,使其能够输出与温度成正比的电信号。

高温探头主要应用于以下几个领域:1. 冶金行业:在炼钢、铸造、热处理等工艺中,需要测量高温环境下的温度,以确保生产过程的安全和质量。

高温探头可以用于测量炉温、液态金属温度等。

2. 化工行业:在化工生产过程中,往往涉及到高温反应,如炼油、蒸馏、聚合等。

高温探头可以用于监测反应温度,以控制反应过程,避免温度过高或过低对设备和产品的损害。

3. 能源行业:高温探头可以用于测量燃烧设备内部温度以及燃烧产物中的温度。

这对于提高能源利用效率、优化能源装备设计至关重要。

4. 航空航天行业:在航空发动机、火箭发动机等高温环境下的运行中,需要实时监测温度,以确保设备的可靠运行。

高温探头可以用于测量燃烧室温度、涡轮温度等。

高温探头具有以下几个特点:1. 高温稳定性:高温探头可以在高温环境下保持较好的稳定性,不会因为长时间暴露于高温环境而出现失灵或损坏。

2. 高精度:高温探头可以提供较高的温度测量精度,因为其感温元件和信号处理装置的设计都经过严格的优化。

3. 高耐用性:高温探头通常采用耐高温材料制造,能够在高温环境下长时间工作,并具有较长的使用寿命。

4. 多种测量方式:高温探头可以通过直接接触被测物体的方式测量温度,也可以通过测量被测物体发出的红外辐射来获得温度信息。

水温表简介水温表是一种可以测量水温的仪器。

它主要由温度计探头、显示器和外壳组成。

水温表广泛应用于水族箱、游泳池、热水器、地暖、空调等水处理领域,以及各种实验室和工业领域。

本文将从水温表的类型、工作原理和应用方面详细介绍。

一、水温表的类型1.数字水温表:数值化显示水温,直接读取数值2.指针式水温表:以指针的大小和位置来表明水温3.水晶液体水温表:数字式,数码直观,可以多角度观察水温4.温度计控制水温表:采用温度计与温度控制系统相结合,以便实时调节水温二、水温表的工作原理水温表通过温度探头对水体进行测量,将温度信号转换成电信号,再通过处理和解析,显示当前的水温。

常见的温度探头有电阻式、热电偶式和热电阻式等。

其中,电阻式是利用电阻变化来感知温度,热电偶式则是利用两种不同金属通过热电效应来测量温度。

热电阻式是利用金属的电阻变化来测量温度的。

在工作原理方面,水温表最重要的是电路设计。

电路也是控制温度的关键,在整个水温测量中,电路的准确性和灵敏度会影响整个系统的稳定性和测量结果。

因此,电路的设计应考虑到电阻、电容、电感等影响因素,对电路进行充分的测试和调试,以确保稳定的性能。

三、水温表的应用水温表广泛应用于各种领域,下面分别介绍几个主要的应用场所:1.水族箱水族箱需要保持水温恒定,使鱼、虾、螃蟹等宠物可以生长和繁殖。

水温表可以准确测量水温,以帮助维持水族箱的温度,提高水体的质量。

2.游泳池游泳池的水温如果过低,就会让人感到不舒适,而且对身体有害。

水温表可以测量游泳池的水温,并调节池水的温度,保证池水的舒适度和水质的安全。

3.地暖地暖是一种新型的暖气方式,它的使用便于节能,绿色环保。

水温表可以帮助我们测量地暖的温度,从而控制它的温度和节能。

4.热水器热水器的关键在于水的温度。

水温表可以在热水器中安装,实时测量热水器内的水温,确保家庭用水的安全和方便。

5.实验室实验室中多用于生命科学、农业科学、医学等方面的研究。

浅谈我国智能仪表的发展现状及趋势近年来,我国智能仪表的发展取得了长足的进步,智能仪表在各个领域的应用也日益广泛。

从家庭到工业,从商业到公共服务,智能仪表都扮演着越来越重要的角色。

本文将从我国智能仪表的发展现状和未来趋势两个方面进行探讨,以期深入了解智能仪表领域的最新动态。

一、发展现状我国智能仪表在发展现状方面取得了长足的进步,主要体现在以下几个方面:1. 技术水平持续提升随着科技的不断发展,我国在智能仪表领域的技术水平也持续提升。

尤其是在无线通信技术、传感器技术、数据处理技术等方面,我国智能仪表已经达到了国际先进水平。

这为智能仪表在各个领域的应用提供了坚实的技术支持。

2. 应用领域不断拓展除了传统的家用电器行业,智能仪表在工业、商业、公共服务等领域的应用也在不断拓展。

在工业领域,智能仪表可以用于设备监控、自动化控制等方面;在商业领域,智能仪表可以用于数据监测、能源管理等方面;在公共服务领域,智能仪表可以用于智能交通、智能建筑等方面。

这些应用领域的拓展,为智能仪表的发展提供了更多的机遇和挑战。

3. 产业生态不断完善我国智能仪表的产业生态也在不断完善。

从芯片、传感器、通信模块等关键零部件的生产到智能仪表的整体设计和制造,整个产业链日益完善。

相关标准、政策、法规等配套措施也在逐步完善,为智能仪表产业的健康发展提供了有力的支持。

二、未来趋势2. 智能化程度不断提升未来,智能仪表的智能化程度将不断提升。

随着人工智能、大数据、云计算等技术的发展,智能仪表将变得更加智能化、智能化程度将不断提升。

未来,智能仪表有望实现更加智能的自动控制、更加智能的数据分析、更加智能的人机交互等功能,从而更好地满足社会各个领域的需求。

3. 物联网时代的到来随着智能技术的不断发展,智能仪表也将成为物联网时代的重要组成部分。

未来,智能仪表有望与其他智能设备通过物联网技术进行互联互通,形成一个智能化的生态系统。

在家庭领域,智能家电、智能安防、智能环境等智能设备可以通过智能仪表进行互联互通;在工业领域,各种智能制造设备、智能传感器等设备也可以通过智能仪表进行互联互通。

2024年数字温度计市场需求分析引言随着科技的不断发展和人们对生活品质的要求提高,数字温度计作为一种高精度、易于使用和可靠性高的温度测量仪器,受到了越来越多人的关注和需求。

本文旨在对数字温度计市场需求进行分析,以了解市场潜力和未来发展趋势。

市场概览目前,全球数字温度计市场规模不断扩大。

数字温度计广泛应用于医疗保健、食品安全、环境监测、工业生产等领域,对准确测量和控制温度起到关键作用。

消费者对健康、安全和便捷的需求推动了数字温度计市场的快速增长。

市场驱动因素1. 医疗保健领域需求增加数字温度计在医疗保健领域有广泛应用,如测量体温、监测手术室温度等。

随着人们对健康意识的提高和医疗技术的进步,对数字温度计的需求将持续增加。

2. 食品安全要求提高食品安全一直备受关注,数字温度计在食品加工、运输和储存过程中起到至关重要的作用。

监测食品温度可以防止食品变质和细菌滋生,提高食品安全性。

随着消费者对食品安全要求的提高,数字温度计市场需求也相应增长。

3. 环境监测的重要性数字温度计被广泛用于环境监测领域,如天气预报、气候研究等。

随着全球气候变化和环境污染问题的日益严重,对数字温度计的需求也在不断增加。

4. 工业生产与质量控制数字温度计对工业生产过程中温度的准确测量和控制至关重要。

各行各业对产品质量的追求促使了对数字温度计的市场需求增加。

市场挑战尽管数字温度计市场前景广阔,但仍面临一些挑战。

1. 市场竞争激烈随着市场需求的增加,越来越多的厂商进入数字温度计市场,导致市场竞争激烈。

厂商需要通过不断创新和提高产品质量来保持竞争力。

2. 技术进步和市场教育数字温度计领域的技术不断更新,需要不断推动市场教育和培训,使消费者了解数字温度计的优势和应用,提高市场接受度。

3. 价格压力数字温度计的价格相对较高,价格压力是制约市场增长的因素之一。

企业需要通过研发和生产效率的提高来降低成本,以满足市场需求。

市场发展趋势1. 创新和智能化随着科技的不断进步,数字温度计将越来越智能化。

2024年液位测量仪表市场分析现状概述液位测量仪表是一种用于测量液体或固体容器中液位的设备,广泛应用于工业领域中的油田、化工、能源、制药等行业。

本文将对液位测量仪表市场的现状进行分析。

市场规模液位测量仪表市场在过去几年持续增长,预计未来几年仍将保持稳定增长。

市场研究表明,全球液位测量仪表市场规模已超过XX亿美元。

市场驱动因素液位测量仪表市场增长的主要驱动因素有:1.工业自动化需求的增加:随着工业生产的自动化程度不断提高,对液位测量仪表的需求也越来越大。

液位测量仪表可以实现对液位的实时监测和控制,提高生产效率和安全性。

2.环境监测需求的增加:液位测量仪表在环境监测中应用广泛,可以用于监测水位、油位等,对于保护环境和预防自然灾害具有重要意义。

3.新能源发展:随着新能源产业的快速发展,对于液位测量仪表的需求也在不断增加。

例如,太阳能和风能发电设备需要准确测量储罐中的液位,以确保生产正常运行。

市场分割液位测量仪表市场可以按照类型、应用和地区进行分割。

1.按照类型划分,液位测量仪表市场可以分为物位计、雷达液位计、超声波液位计、差压液位计等。

其中,物位计是市场上最常见和广泛应用的类型。

2.按照应用划分,液位测量仪表市场涵盖了石油和天然气、化工、水处理、医药、食品和饮料等多个行业。

其中,石油和天然气行业是液位测量仪表的主要消费者。

3.按照地区划分,液位测量仪表市场主要集中在北美、欧洲、亚太地区等发达经济体。

市场竞争格局液位测量仪表市场竞争激烈,主要厂商包括ABB、Siemens、Emerson Electric、Honeywell等。

这些公司在技术研发、产品创新和市场拓展方面具有较强的实力。

同时,市场还存在一些中小型液位测量仪表公司,它们通过专业化生产满足特定需求的产品,与大型公司形成差异化竞争。

市场挑战与机遇液位测量仪表市场面临的主要挑战包括技术更新换代的速度较快、市场需求的不确定性等。

同时,市场也存在一些机遇,例如新兴市场和新能源领域的快速增长,以及环境保护和安全要求的提高。

声学测温研究现状及发展总结随着科技的不断进步,测温技术也在不断地发展和改进。

声学测温作为一种非接触式测温技术,具有测量范围广、测量精度高、响应速度快等优点,广泛应用于工业、医疗、环保等领域。

本文将对声学测温的研究现状及未来发展进行总结。

一、声学测温的原理及分类声学测温是利用声波的传播速度与介质温度之间的关系来测量介质温度的一种方法。

声学测温可分为接触式声学测温和非接触式声学测温两种类型。

接触式声学测温需要将声传感器与测量介质接触,通过声传感器接收声波信号进行测量。

而非接触式声学测温则不需要与测量介质接触,可以通过空气中传播的声波来测量介质温度。

二、声学测温的应用领域声学测温具有测量范围广、测量精度高、响应速度快等优点,因此被广泛应用于工业、医疗、环保等领域。

1. 工业应用声学测温在工业领域中的应用十分广泛。

例如,在钢铁、铝、玻璃等行业中,需要对熔融金属或玻璃的温度进行实时监测,以保证生产过程的稳定性和产品质量。

声学测温可以通过空气中传播的声波来测量熔融金属或玻璃的温度,具有非接触式、实时性强等优点。

2. 医疗应用声学测温在医疗领域中的应用也十分广泛。

例如,在体温测量中,传统的温度计需要接触人体皮肤才能测量体温,而声学测温可以通过空气中传播的声波来测量体温,具有非接触式、安全性高等优点。

3. 环保应用声学测温在环保领域中的应用也十分广泛。

例如,在垃圾焚烧厂中,需要对烟气温度进行实时监测,以保证排放的烟气符合环保标准。

声学测温可以通过空气中传播的声波来测量烟气温度,具有非接触式、实时性强等优点。

三、声学测温的研究现状声学测温的研究在国内外已经有了很多进展。

例如,在传感器设计方面,研究人员提出了各种各样的传感器结构,如声波共振传感器、微型压电传感器等。

在信号处理方面,研究人员提出了各种各样的算法,如小波分析、神经网络等。

在应用方面,研究人员将声学测温应用于不同的领域,如工业、医疗、环保等。

四、声学测温的未来发展随着科技的不断进步,声学测温的未来发展具有以下几个趋势: 1. 多元化应用随着声学测温技术的不断发展,其应用领域也将越来越广泛。

浅谈我国智能仪表的发展现状及趋势【摘要】智能仪表作为智能化生活的重要组成部分,受到越来越多的关注。

本文首先介绍了我国智能仪表的重要性以及定义和功能,然后分析了我国智能仪表的发展现状和在各领域的应用情况。

接着探讨了智能仪表的关键技术和未来发展方向,同时也指出了智能仪表所面临的挑战。

结论部分探讨了我国智能仪表的发展前景,提出了在智能时代如何推动智能仪表的发展,并强调了智能仪表带来的便利性和效率提升。

通过本文的阐述,可以更好地了解我国智能仪表的发展现状及趋势,为智能化生活提供更好的便利性和效率提升。

【关键词】智能仪表、发展现状、各领域应用、关键技术、发展方向、挑战、发展前景、推动、便利性、效率提升、智能时代1. 引言1.1 我国智能仪表的重要性我国智能仪表的重要性体现在多个方面,智能仪表在提高能源利用效率方面具有重要意义。

能源是国家的战略资源,而智能仪表可以通过监控和管理能源的使用情况,帮助用户合理分配能源资源,降低能源浪费,实现能源的可持续利用。

智能仪表也在提升用户生活品质方面具有重要作用。

随着人们对生活质量要求的不断提高,智能仪表可以带来更智能、便捷的生活体验。

比如智能电表可以实现远程抄表、预付费等功能,智能家居设备可以通过智能仪表实现远程控制,提升居家生活的舒适度和便捷性。

而智能仪表的发展也对我国经济社会发展具有重要推动作用,例如在工业生产、城市管理等各个领域智能仪表的应用都能够提高效率、降低成本、改善环境等,进一步促进经济增长和社会进步。

我国智能仪表的发展至关重要。

1.2 智能仪表的定义和功能智能仪表是指具备智能化功能和特性的仪表,其主要功能是实时采集、处理和显示各种数据信息,以帮助用户监测和控制相关设备或系统。

智能仪表具有以下几个主要功能:1. 数据采集和监测:智能仪表能够实时采集各种数据,如温度、压力、流量等,同时能够监测设备或系统的运行状态,及时发现问题并进行处理。

2. 数据处理和分析:智能仪表能够对采集到的数据进行处理和分析,从而生成相关的报表和统计分析结果,帮助用户更好地理解数据背后的信息,进行决策和优化。

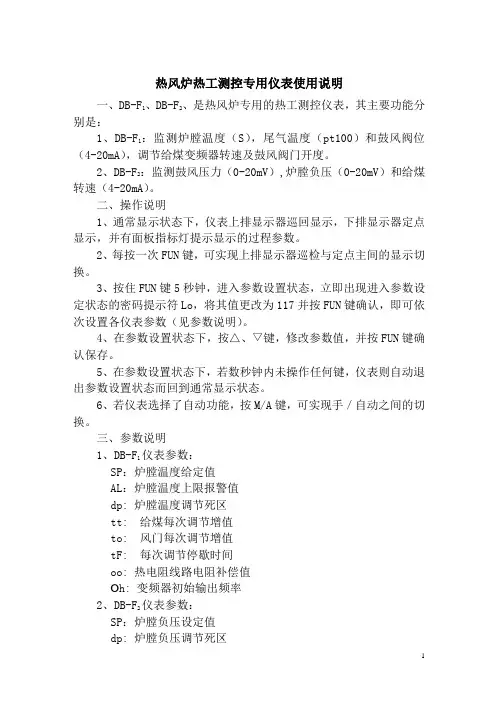

热风炉热工测控专用仪表使用说明一、DB-F1、DB-F2、是热风炉专用的热工测控仪表,其主要功能分别是:1、DB-F1:监测炉膛温度(S),尾气温度(pt100)和鼓风阀位(4-20mA),调节给煤变频器转速及鼓风阀门开度。

2、DB-F2:监测鼓风压力(0-20mV),炉膛负压(0-20mV)和给煤转速(4-20mA)。

二、操作说明1、通常显示状态下,仪表上排显示器巡回显示,下排显示器定点显示,并有面板指标灯提示显示的过程参数。

2、每按一次FUN键,可实现上排显示器巡检与定点主间的显示切换。

3、按住FUN键5秒钟,进入参数设置状态,立即出现进入参数设定状态的密码提示符Lo,将其值更改为117并按FUN键确认,即可依次设置各仪表参数(见参数说明)。

4、在参数设置状态下,按△、▽键,修改参数值,并按FUN键确认保存。

5、在参数设置状态下,若数秒钟内未操作任何键,仪表则自动退出参数设置状态而回到通常显示状态。

6、若仪表选择了自动功能,按M/A键,可实现手/自动之间的切换。

三、参数说明1、DB-F1仪表参数:SP:炉膛温度给定值AL:炉膛温度上限报警值dp: 炉膛温度调节死区tt: 给煤每次调节增值to: 风门每次调节增值tF: 每次调节停歇时间oo: 热电阻线路电阻补偿值h: 变频器初始输出频率2、DB-F2仪表参数:SP:炉膛负压设定值dp: 炉膛负压调节死区to: 风门每次调节增量tF: 每次调节停歇时间1:鼓风压力调零F1:鼓风压力调满2:炉膛负压调零F2:炉膛负压调满四、仪表接线说明1、端子号排列为:2、DB1表基本接线图如下:○1○2— 220VAC电源○3○4○5○6—炉温报警○7○8— DC9V输出○9○10—给煤变频器调节输出○11○12—第三路模拟输入○13○14—第二路模拟输入○15○16—第一路模拟输入○17—给煤增加开关输入○18—给煤减少开关输入○19○20—开关输入公共端2、DB2表基本接线图如下:○1○2— 220VAC电源○3○4○5○6○7○8— DC9V输出○9○10○11○12—第三路模拟输入○13○14—第二路模拟输入○15○16—第一路模拟输入。

浅析工业炉温度的控制技术研究【摘要】随着我国经济发展规模的扩大,工业发展也相应加快了速度,工业炉温的进度发展逐渐加快了速度,提升了频率。

我国工业发展面临着制度与设施的完善,工业炉温的控制变成了未来具有意义和价值的技术动力,工业炉温的控制技术持续发展与提高是工业热化产业发展的一个关键点,在工业设计中如何强化发展工业炉温的温度控制与锅炉本身的温度控制变成了当前技术发展与讨论的一个焦点。

在文中作者就以工业炉温的控制技术为出发点,详细分析了工业炉温的温度控制技术与采集方式,提出了个人的看法。

【关键词】工业炉温;温度;控制;技术性1.工业炉温的概述温度是国际单位制基本量之一,也是工业过程控制中的主要参数。

为了确保产品质量的稳定可靠,温度测量系统是许多生产企业必备的基本装置,特别是电热,热处理,电炉冶炼,炉衬耐火材料等行业更是广泛而普遍的使用,为了确保其温度示值准确可靠,对测温系统进行定期或不定期的计量检测是十分必要的,也是我们计量测试中心经常的工作项目之一,研讨计量检测方法的有效性和准确性自然成为我们的课题,结合自身多年的工作实践,现就炉温测量系统的计量检测作简单的探讨。

在热处理行业中,工业电炉的应用越来越广泛,同时对电炉的温度控制系统提出了越来越高的要求。

在大多数工业发展过程中,必须加强系统本身的温度控制能力,要加强系统本身的非线性与多变量性的整合能力,改善温度控制与变化的不足,提高非线性的时变参数,提高工作环境的随机性,避免受到其他因素的干扰影响。

而且还要实现常规的数学工具的技术,利用计算模型确立一种温度的控制与调节的方法,这种方法必须建立在较好的pid环境背景下,参数制定的条件必须要发展凑效,而且pid参数的规模必须要经验丰富有效,随着生产规模的扩大,现有的温度控制系统已经很难满足生产工艺的要求与标准了。

未来研究工业电炉的有效发展道路必须要满足现阶段的节能环保特性,还要动态化管理温度的调节,要让温度控制与节能环保保持在一种均衡的发展模式之中,要求将人工操作的经验与数据的真实记录完美结合,形成语言控制规则,让非线性、时变性的信息科学、合理的处理,利用专家经验提供较好的查询,构成一个独立自主自适应系统,服务工业电炉的炉温控制与发展,达到控制要求。

热处理炉炉温均温性测试基础知识产品的热处理保温温度是影响产品组织和性能的重要工艺参数之一, 而热处理炉有效加热区的控温精度直接关系到产品热处理时的保温精度, 产品热处理工艺需要10℃, 可通过对炉子的均温性测量, 检测是否达到10℃, 从而是否选用此炉子。

然而由于受炉子结构、炉体密封、控制热电偶、加热元件损耗及温控仪表选用等因素影响, 热处理炉内的实际温度, 特别是有效工作区的温度随各种因素的影响而发生变化。

我们使用二次仪表、测量仪表及补偿导线对热处理进行定期的'均温性测试, 以此来鉴定炉子是否满足热处理工艺要求, 对保证热处理产品的质量具有特别重要的意义。

二、炉温测量原理热处理炉炉温均温性测试主要由热电偶、测量仪表及连接导线组成。

热电偶是均温性测试的感温原件, 在工业生产中得到广泛应用。

热电偶的选择在热处理炉的炉温测量中, 必须正确选用热电偶, 才能满足测温准确、可靠、经济的要求。

在选择热电偶时, 以某一个因素为主, 对热电偶的性能进行分析对比, 主要考虑以下几个因素:工作温度由于热电偶测温范围较广, 它的性能受温度变化的影响较大。

热电偶工作的最高温度, 通常受热电偶材料熔点的限制, 但必须考虑热电偶丝的直径, 直径不同, 使用的上限也不同。

测温精度由于热电偶在不同的温度下有不同的极限误差。

因此, 必须根据整个测温系统的综合误差及测温精度的要求。

选择在工作范围内有最高精度的热电偶。

一般进行炉温均温性测试时选用最多是铠装热电偶。

三、均温性检测要求在有效工作区内检测, 一般情况下采用空载检测, 也可以选择负载或按客户要求进行检测。

负载情况下, 也就是对料温进行检测, 料温的位置以最能反映炉内温度和料的温度。

对料的温度检测可以真实反映炉子性能是否能满足工艺要求。

四、检测方法检测工艺中的升温速率可按被测炉子常用的速率来确定, 保温时间一般控制在30分钟, 保温段温度以被测炉子常用温度决定。

检测炉子应覆盖炉子的整个有效工作区。

文章编号:C N23-1249(2008)06-0073-04动圈式仪表XCT -191在自动控制煤气炉中的应用梁 磊1,张晓立1,孙中国2(1.哈尔滨锅炉厂有限责任公司,150046;2.辽河油田,041600)摘 要:介绍了动圈式仪表(X CT -191型)的工作原理及输出电流信号使伺服放大器把此信号放大来推动执行器的工作过程。

从煤气流量大小自动调节从而达到控制炉内温度的目的。

关键词:XCT -191仪表;煤气炉;调节;P I D 中图分类号:T 481 文献标识码:AThe appli ca ti on of XCT -191i n str um en t on ga s stove au to con tr olL iang Lei,Zhang Xia oli ,Su n Z hon gguo(1.Harbin Boiler Company L td .,Harbin 150046,China;2.Liaohe oil field,041600,China)Abstra ct:This paper intr oduces the w orking p rinc i p le of XCT --191instru m ent and the working pr ocess that a mp lifier drives the i m ple m ent by a mp lifying output current signal .According t o gas fl ow regula tion,it can c ontr ol st ove te mpe r a tur e .Key wor ds:XCT -191instru m ent;gas stove;r egulate;P I D 收稿日期 作者简介梁 磊,毕业于中国计量学院热工计量专业,工程师,现从事热工计量专业。

0 引 言在自动化领域中,动圈式仪表在工业中应用广它能与热电偶、热电阻或辐射感温器配合来测量温度;与霍尔压力变送器或滑线电阻式运转压力计配合测量压力;与电感式膜片差压计配合测量差压。

温度传感器的应用领域温度传感器是一种常见的传感器,它可以测量物体的温度,广泛应用于各个领域。

本文将介绍温度传感器的应用领域。

一、工业领域在工业生产中,温度传感器可以用于测量各种物质的温度,控制加热和冷却设备的工作。

例如,在钢铁工业中,温度传感器可以用于测量炉温,实现炉温的自动控制,提高生产效率和产品质量。

在化工工业中,温度传感器可以用于监测反应器中的温度,保证反应的安全和稳定。

二、医疗领域在医疗领域,温度传感器可以用于测量人体温度。

例如,在体温计中,温度传感器可以测量人体的口腔、腋下或肛门温度,帮助医生诊断疾病。

此外,温度传感器还可以用于医疗设备中,如血液透析机、呼吸机等设备中的温度控制。

三、环境监测在环境监测领域,温度传感器可以用于测量周围环境的温度,监测空气、水、土壤等介质的温度变化。

例如,在气象站中,温度传感器可以用于测量气温,提供气象数据。

在水文监测中,温度传感器可以用于测量水温,监测水质变化。

四、家电领域在家电领域,温度传感器可以用于各种家电产品中的温度控制。

例如,电饭煲中的温度传感器可以控制煮饭的温度,保证饭的煮熟程度。

冰箱中的温度传感器可以控制冰箱内部的温度,保持食品的新鲜度。

洗衣机中的温度传感器可以控制洗涤水温,保证衣物的清洁度。

五、汽车领域在汽车领域,温度传感器可以用于测量汽车发动机的温度。

发动机温度是决定发动机工作状态的重要参数,温度过高或过低都会影响发动机性能。

温度传感器可以及时测量发动机温度,保证发动机的正常工作。

六、航空航天领域在航空航天领域,温度传感器可以用于测量飞机、航天器等设备的温度。

温度传感器可以测量设备的表面温度和内部温度,帮助工程师了解设备的工作状态,提高设备的性能和可靠性。

温度传感器作为一种重要的传感器,在各个领域都有广泛的应用。

通过测量物体的温度,温度传感器可以帮助我们控制温度,保证设备的安全和稳定,提高生产效率和产品质量。

炉温测量仪表应用现状简介【摘要】介绍了板坯加热炉发展历史和现况,加热炉的结构和自动化系统主要功能,加热炉控制技术的国内外发展现状,自动化系统的主流解决方案,需要解决的技术难题。

并对加热炉控制技术的发展提出了作者自已的观点。

【关键词】加热炉数字脉冲技术蓄热换向技术 ACC 模型三维监控钢铁工业是工业领域的基础产业,轧钢生产是钢铁工业生产过程中一个重要环节。

轧钢生产中燃料消耗主要以加热炉为最多。

作为能耗大户的钢铁行业对于节能降耗问题起着举足轻重的作用。

这里面占整个冶金行业能耗四分之一强的加热炉工艺设备的节能降耗问题就摆在首当其冲的位置。

随着加热炉生产工艺的不断完善和优化以及加热炉生产工业自动化水平的提高和计算机技术应用的不断普及,随着钢铁工业的大型化和自动化技术的发展;深入研究轧钢加热炉热过程的控制及应用计算机技术实现优化烧钢的计算机控制,不论从轧钢生产过程节能降耗、提高产品质量和产量方面看,还是从轧钢加热炉在钢铁工业生产中的地位看,都有着十分重要的现实意义。

作为从事加热炉自动化控制工作的工程师,了解加热炉控制技术的现况和新技术的应用前景,将对我们在工程设计中选择合理的控制解决方案起着一定的参考作用。

1 板坯加热炉控制技术历史和构成1.1 板坯加热炉发展历史和现状加热炉作为轧钢厂中的重要热能设备,其功能主要把板坯加热成温度均匀的热坯,且能满足高质量轧制要求。

1967 年4 月,由美国美兰德公司设计的第一座步进梁式加热炉问世;同年5 月,由日本中外炉公司为日本名古屋钢铁厂设计的步进梁式加热炉加热炉正式投产。

从此,作为加热高质量的板坯的新型加热炉克服了推钢式加热炉固有的板坯水印温差和表面磨损等确定,确定了其在连续式加热炉的中流砥柱的地位。

随着能源危机的迫近,如何节能降耗日渐成为加热炉行业一个焦点问题。

1858 年,William Siemens 发明了蓄热室。

1982年,英国的British Gas 公司和Hot work 公司开发出世界第一套蓄热式陶瓷燃烧器(Regenerativeceramic Burner),并将其成功地应用在玻璃炉窑上,取得了良好的节能、增产效果。

随后,美国的北美制造公司(North American Manufacturingcompany)购买了该专利,迅速将其运用到轧钢加热炉、热处理炉等场合。

在中国国内,1998 年9 月,江西萍乡棒材公司高线加热炉,由大连北岛能源技术有限公司和萍乡高线合作,领先将蓄热式烧嘴应用在工程实践中。

从此,蓄热式加热炉以其节能效果明显而深受欢迎。

截止2009 年8 月份,中冶赛迪公司分别为宝钢1880mm 热轧,武钢1580mm 热轧,本钢2300mm 热轧,太钢2250mm,承钢1780mm热轧机组以工程总承包或技术总负责的方式提供了蓄热式加热炉。

与此同时,为提高加热炉质量,保证热负荷降低的情况下烧嘴的火焰钢度保持不变,数字化脉冲控制技术也日渐进入加热炉人的视野,日渐为人关注。

法国斯坦因(Stein Heurtey)公司在前期发展投入了很多的精力和时间。

首先斯坦因(SteinHeurtey)公司致力于宽火焰烧嘴的研发,首先将该烧嘴运用在加拿大伊利湖钢厂420t/h 的加热炉上,于2000 年3 月建成投产。

此外,斯坦因(SteinHeurtey公司将脉冲技术试图应用在板坯加热炉上。

于1997 年11 月,它和德国第森克虏伯公司一起研究,将杜伊斯堡钢铁厂420t/h 的加热炉上的所有下部段改用脉冲控制技术,有效地改善了中间坯的温度均匀性和钢卷的特性。

为此,斯坦因(Stein Heurtey)公司提出了数字型加热炉的概念并进行了专利申报(Digit@ Ⅰfurnace)。

在数字型加热炉上,对每一个单独的烧嘴,都可以进行测试和调节,取消了段流量策略和控制,替代了传统的双交叉限幅的加热炉经典控制,并在美国的谢菲尔德钢厂127t/a 加热炉得到成功的验证。

在中国国内,中冶赛迪在太钢2250mm 热轧的加热炉中,成功的开发具有独立知识产权的中冶赛迪加热炉控制软件(2009 年度冶金行业工程软件一等奖),将数字化脉冲技术成功的运用到大型不锈钢加热炉和蓄热式加热炉中去,并获得成功应用。

板坯加热炉名称繁杂,种类较多,可大体分为:根据燃料分为:重油加热炉;混合煤气加热炉;高炉煤气加热炉和天然气加热炉。

根据板坯在炉内的运动方式:分作推钢式加热炉;步进梁式加热炉以及辊底式加热炉;根据烧嘴加热炉形式:分为普通的平焰烧嘴、调焰烧嘴的常规加热炉;单(双)蓄热加热炉;根据加热形式:分为明火式加热炉和辐射管式加热炉。

根据换向烧嘴控制技术:常规的双交叉限幅控制策略;模糊控制策略,脉冲控制技术和换向控制技术。

1.2 加热炉的结构和自动化系统主要功能加热炉结构见图1。

冷坯或者热坯经炉前辊道精确定位到加热炉装炉侧,推正后由(推钢机)装钢机送到加热炉热回收段。

在加热炉内,由步进梁根据过程计算机的指令有序地将逐步加热的板坯送到加热炉的均热段。

被均匀加热的板坯输送到出口激光定位的位置时,步进梁继续前行完成这个步距然后挺下来或作踏步处理。

接到轧机L2 的要钢信号后,基础自动化(L1)控制出钢机将加热炉后的板坯送到炉后出炉辊道上。

这样就完成了一块板坯的自动化加热过程。

加热炉自动化控制系统通常分为两级,由基础自动化(Basic Automation)和过程自动化(ProcessAutomation)自动化构成。

加热炉L1 级:即基础自动化系统,主要完成加热炉的顺控、装钢机和出钢机的APC 控制、步进梁控制、加热炉燃烧控制、介质的测量和控制等。

加热炉L2 级:即过程控制计算机系统,主要完成加热炉的材料跟踪、燃烧设定计算和数据处理及数据通信、班管理、报表打印等功能。

自动化系统满足工艺和设备的控制要求。

2 国内外研究现状自动控制原理(经典控制理论)和现代控制理论、系统参数辨识和大系统理论是加热炉的控制技术的理论基础。

从发展顺序和控制水平进行归纳,加热炉燃烧控制水平大体上经历了以下两大阶段:第1 阶段为常规燃烧控制:以提高利用效率、维持合理空燃比为目的,实现燃烧过程的基础自动化控制,达到控制加热炉炉气温度;第2 阶段为以优化钢坯加热过程为目标,实现炉温或者燃烧量的过程自动化控制(以板坯温度为控制目标);2.1 常规燃烧控制早在上世纪五十年代,世界各国就开始对轧钢加热炉热过程及板坯加热过程进行较为深入的研究。

在以后的四十多年来,各国学者做了大量的工作,并取得一定的研究成果,但他们的关注的重点是炉内辐射换热和钢坯加热。

近二十年来,控制工程师已不满足于炉内辐射换热和钢坯加热过程的离线数值计算,而是把离线模型在线化,并把他们应用到计算机控制中去。

在60 年代以前,一些设备齐全的大型工业炉上配置了炉温策略热电偶,炉压测量变送器和流量测量仪表外,还设置了炉温、炉压、燃烧量、空气量等重要控制回炉的PID 调节器,以经典控制理论为依据,实现单个参数的自动调节,同时进行人工现场操作控制完成加热炉的监控。

这一阶段主要体现在“以人为本”上。

在国外,70 年代以前,加热炉控制的理论研究主要停留在以加热炉炉温控制为目标的燃烧控制上。

即控制技术主要体现在基础自动化(L1)级别上。

其标志为发展完善了经典的常规加热炉自动控制:加热炉炉温自动控制;加热炉炉压自动控制和换热器自动控制。

炉温自动控制集中于炉温控制器和流量控制器构成的串级控制系统:经历了单纯比例控制的串级燃烧系统,燃料,空气的单交叉限幅控制系统(SCL),燃料,空气的双交叉限幅控制系统(DCL)。

炉压控制以加热炉均热段炉压为被控量,通过控制常规烟道的闸板开度达到控制炉压的目的。

换热器保护集中体现在热风放散控制和烟道掺冷风控制。

随着常规燃烧控制的成熟和发展,人们又把目光投向智能燃烧控制。

智能燃烧控制包括自学习理论、解耦控制、自校正PID 控制策略等。

这方面发表的论文很多,研究成果也很斐然。

但从工程应用方面上看,业绩不是太广泛。

如在加热炉炉压控制上,就使用了自学习理论的思想,在加热炉炉温控制方面,解耦控制理论也得到了应用,但应用得较为肤浅。

只有模糊控制理论的应用规模稍大一些。

但随着计算机技术的发展,智能燃烧控制必将受到更广泛的应用。

2.2 加热炉控制模型进入70 年代,燃烧控制技术基本成型完善。

随着计算机应用技术的广泛使用和人们对加热炉工艺的领会加深,加热炉控制技术有向前迈进一大步。

控制理论的重心转移到以优化钢坯加热炉为目标,实现炉温或者燃烧量的过程自动化控制。

根据板坯的化学成分,物理特性,根据炉内热电偶测温数值以及板坯炉内位置,加热炉时间,通过对进入加热炉的板坯进行有限元计算,计算出板坯的理论温度,并将合理的个温度加热炉出口设点值传输到L1 基础自动化系统中去,实现加热炉全自动烧钢。

加热炉是具有强耦合、纯滞后及大惯性及慢时变等特点的典型非线性系统。

加热炉数学模型一可以归纳为经验型和理论型两种:经验型数学模型是通过分析大量的现场实验数据和统计数据的基础上,得到可以反映加热炉主要因素的一种函数关系。

其关系简单,实用,但应用范围窄,不能适应现代多钢种,多牌号的实际生产。

理论型数学模型的建模是通过有限元分析或有限差分分析对钢坯进行离散化,根据现场的测量确定方程中边界条件,形成板坯加热模型。

Misaka.J Takahashi.R 运用总扩括热吸收法在日本Simitomo 金属工业公司建立了数学模型,进行了钢坯温度预测,取得了一定的节能效果。

Pike.H.E ,Citron,S.J 运用分布式参数理论建立了加热炉数学模型,并且应用近似集中参数模型来研究加热炉的静态和动态优化问题。

Wick,H.J 应用卡尔曼滤波器实现了对加热炉内板坯温度的分布估算,但该法的不足是必须取得板坯在加热炉内的表面温度,限制了其进一步应用。

针对多段式结构的加热炉,A.Kusters 提出了一种运用多边量参数估计的方法,建立多区段步进梁ARX 自回归模型。

该方法首先是根据加热炉的结构特点,将加热炉分成六个区段,在建模的过程中,考虑到各个区段的相互耦合作用,建立了表示各个区段炉温的模型结构,最后应用最小二乘法辨识得__到各个参数。

法国的斯坦因(Stein Heurtey)公司开发的由最佳加热、热状态模型、出炉钢坯温度模型、最佳设定值计算组成的加热炉最优化控制系统,解决了装炉钢坯温度品种规格变化大或轧制出现计划与非计划生产停顿时精确控制钢坯出炉温度和温度均匀性问题,并在该公司设计的加热炉中得到较为广泛的应用。

Yoshitani.N.,Ueyama.T.,Usui.M 等在连续加热炉控制系统中通过减少能耗和提高板坯加热质量:一是在以非线性、分布式参数数学模型的基础上,通过在线仿真器实时地修改板坯温度的加热曲线;二是采用一些加速优化过程的手段尽量是控制效果明显。