万方数据

万方数据

万方数据

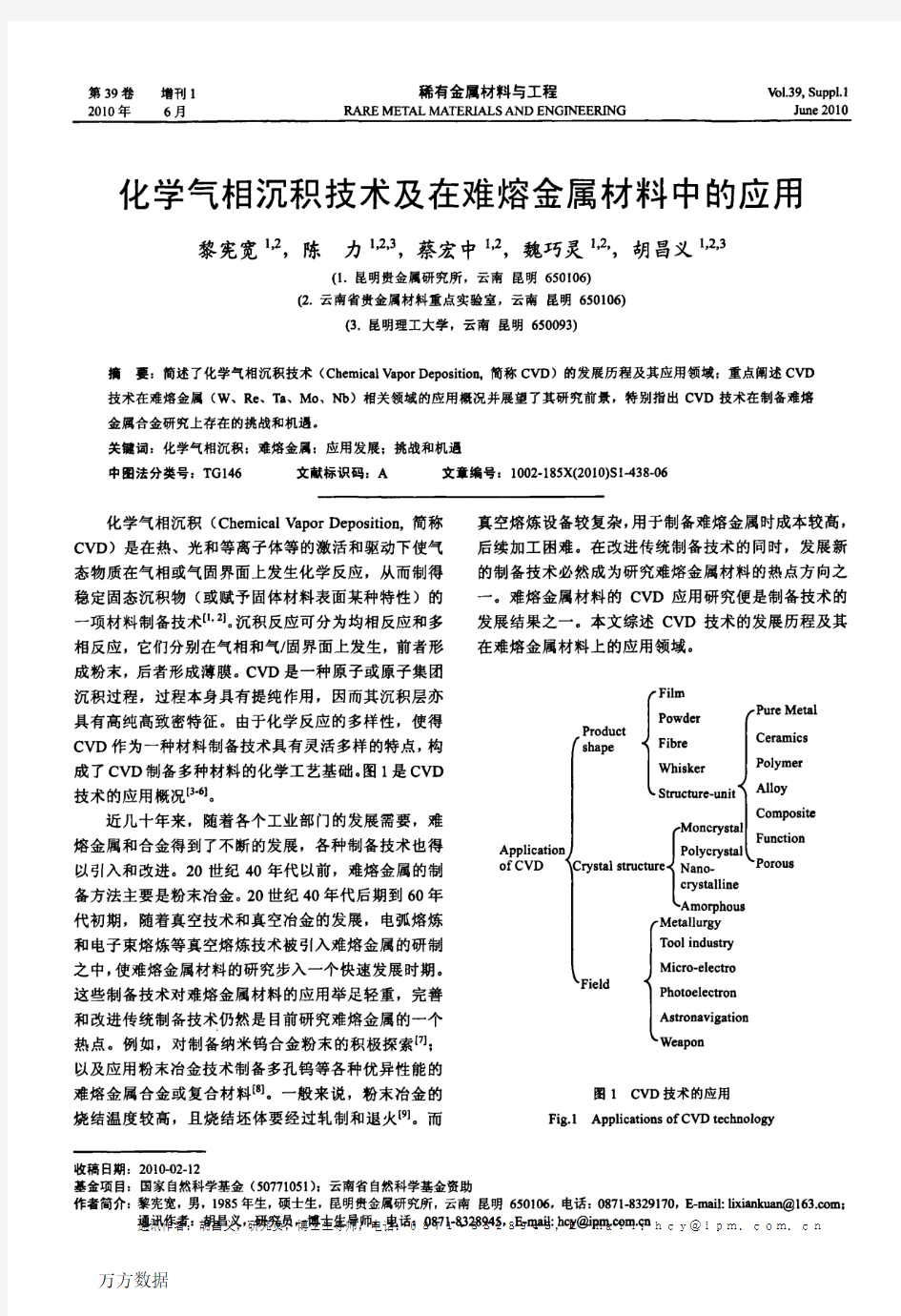

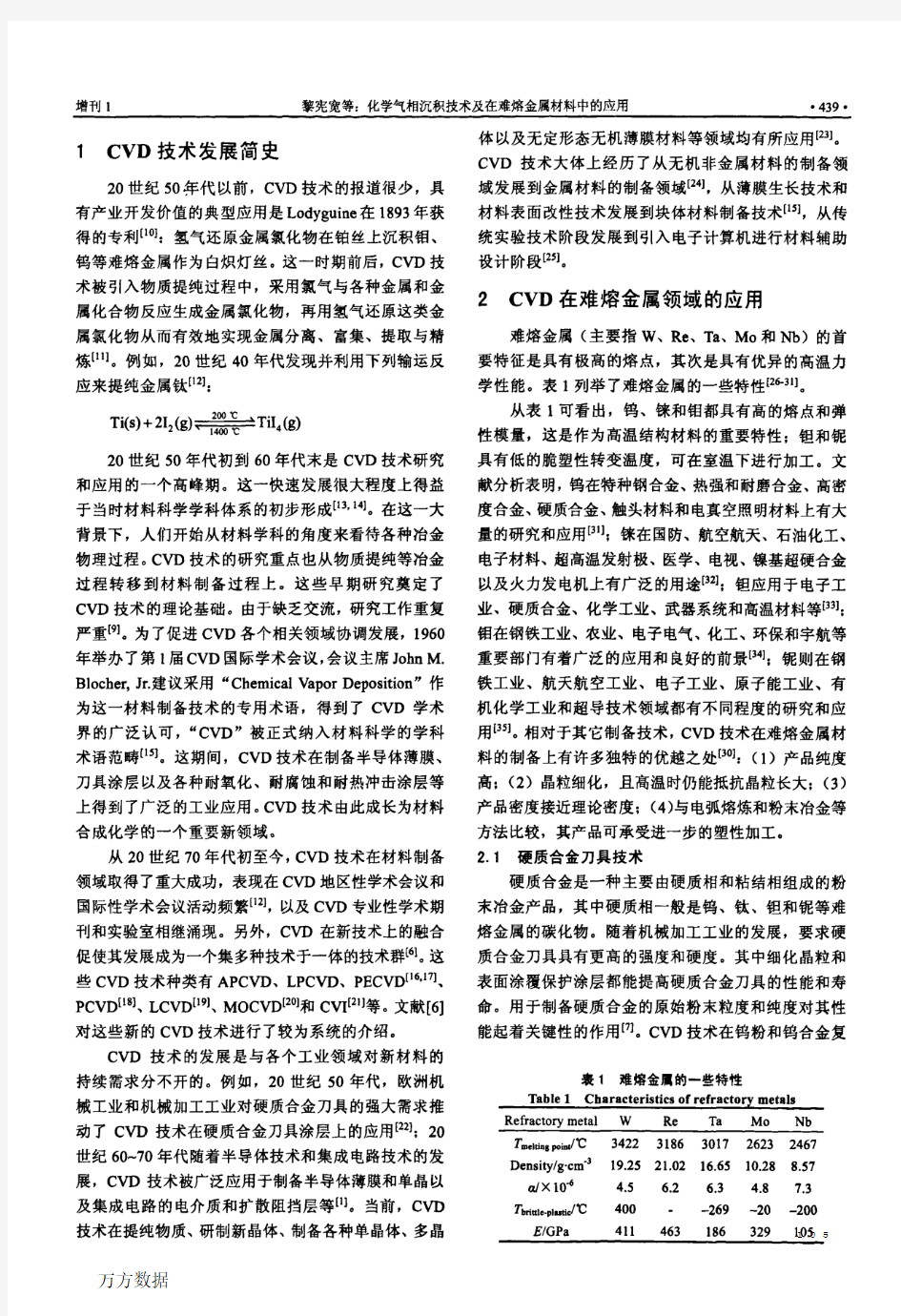

增刊1黎宪宽等:化学气相沉积技术及在难熔金属材料中的应用?441?

№m1\Iridium.—--—-—-—-?—-—..--一Rhenium...............——Fabricatemandrelinwhichouterdiameterreplicates

innerdiameterofpart

ApplyCVDiridium

ApplyCVDrhenium

Removeman出el

图2k/Re喷管沉积成型过程示意图

Fig.2Schematicdiagramofinside?outCVDprocessing

ofIf,Re

其它金属或陶瓷基体上沉积成型,因此CVD铌可以很好的解决异种材料间的连接问题。通常在k/Re喷管或其它材料喷管的头部和尾部沉积铌环,使喷管分别与喷注器及铌喷管延伸段实现电子束焊接。CVD铌还可用作喷管与发动机其它部件的过渡连接环以及钨热交换器的连接法兰等。

2.4其它应用

前苏联早在20世纪60~70年代就实现了无废料闭路循环的氟化物化学气相沉积新工艺【45.46】,该新工艺可应用于钨异型品和毛细管以及具有特异性能的钨涂层和钨粉的制取。这些制品可用作高温下的结构元件。如电真空仪表装置元件和X射线管旋转阳极钨靶等。

CVD技术可以制备难熔金属棒材、管材和坩埚等各种块体异型结构件。例如,Ultramet公司采用CVD技术制备出了直径为325rain,长度为575lllnl,壁厚为1.5mill的用于单晶生长的无缝钨坩埚以及长度为175mm的钨集气管【47】;在超高温惰性或氧化气氛下使用的难熔金属热电偶套管均可用CVD技术制备。在惰性气氛下,CVD钨和铼热电偶套管允许使用的温度高达2500℃,在H2气氛下表现更为优异。在氧化气氛下,涂有铱保护涂层的CVD铱/铼套管允许使用的最高温度为2200℃;在输送硝酸等腐蚀介质的不锈钢或镍基超合金阀门和管道内部沉积一层3岬左右的钽涂层,可有效提高管道的抗腐蚀性能并延长管道的使用寿命。

3CVD难熔金属研究展望

在难熔金属的涂层应用上,美国等发达国家的CVD技术已经获得了工业级大规模的应用;在异型结构件的制备上,CVD技术也获得了长足的发展和应用。CVD技术在制备难熔金属领域上的研究仍然方兴未艾。主要的研究方向有:(1)寻求更低的沉积温度【6j,主要通过技术复合、制备新的前驱体以及采用不同的化学反应等来降低沉积温度;(2)探寻更优异的CVD难熔金属薄膜、粉末和异型件;(3)继续探索并制备各种优异性能的难熔金属化合物涂层;(4)利用CVD的之类CVI技术制备多孔难熔金属材料及复合材料;(5)难熔金属合金的CvD制备探索。

与单一难熔金属相比,难熔金属合金在保持原有高温性能的同时,具有更高的强度、硬度、抗热疲劳性能及其它优异的物理化学性能。但关于CVD技术制备难熔金属合金的研究报道很少。Auek等在1973年报道了CVDW-22%Re合金在不同退火温度和时间下的晶粒长大规律,但合金的具体沉积过程和参数并未报道。Auck的研究表明【4引,CVD制各的钨铼合金存在着以lttm为周期的成分起伏和强度起伏。

近几年来,北京工业大学马捷等[49,50l对钨铼和钼钨合金的CVD制备技术进行了较为广泛的研究,指出CVD技术可沉积出成分均匀的合金薄膜。然而,

关于合金成分的精确控制及工艺的可重复性等,在所有涉及到难熔金属合金CVD制各的文献中均未有过阐述。这一问题同样困扰着其它合金的CVD应用。例如在集成电路中应用最早最为广泛的铝合金互联线,因CVD技术难以在工艺上可重复地制备出所需成分的铝合金而受到限制[42l。因此,突破CVD技术在难熔金属合金上的应用,其关键技术是如何解决合金成分的可控性问题。由于难熔金属合金CVD制备技术的研究相对薄弱甚至空白,从而在构成一个挑战性研究课题的同时,也为研究者提供了良好的研究机遇。

参考文献References

【l】PiersonH0.HandbookofChemicalVaporDeposition朋一一ciptes,TechnologyandApplications,2ridEdition[M].NewYork:WilliamAndrew

Publishing,1999

【2】ChoyKL.ProgressinMaterialsScience[J],2003,48:57【3】TangXingfeng(唐新峰),YuanRunzhang(袁润章).JournalofWuhanUniversityofTechnology(武汉工业大学学报)【J】,1994,16(2):135

[4】TangXingfeng(唐新峰),YuanRunzhang(袁润章).JournalofWuhanUniversityofTechnology(武汉工业大学学报)棚,1995,17(2):119

【5】ZhangYingguang(张迎光),BaiXuefeng([刍雪峰)eta1.ChinaScienceandTechnologyInformation(中国科技信息)叨,2005(12):82

[6】YangXi(杨西),YangYuhua(杨玉华).GansuShuili

Shuidian万方数据

万方数据

万方数据

化学气相沉积技术及在难熔金属材料中的应用

作者:黎宪宽, 陈力, 蔡宏中, 魏巧灵, 胡昌义, Li Xiankuan, Chen Li, Cai Hongzhong , Wei Qiaoling, Hu Changyi

作者单位:黎宪宽,蔡宏中,魏巧灵,Li Xiankuan,Cai Hongzhong,Wei Qiaoling(昆明贵金属研究所,云南,昆明,650106;云南省贵金属材料重点实验室,云南,昆明,650106), 陈力,胡昌义,Chen

Li,Hu Changyi(昆明贵金属研究所,云南,昆明,650106;云南省贵金属材料重点实验室,云南

,昆明,650106;昆明理工大学,云南,昆明,650093)

刊名:

稀有金属材料与工程

英文刊名:RARE METAL MATERIALS AND ENGINEERING

年,卷(期):2010,39(z1)

被引用次数:0次

参考文献(50条)

1.张迎光.白雪峰查看详情 2005(12)

2.杨西.杨玉华查看详情 2008(3)

3.Pierson H O Handbook of Chemical Vapor Deposition Prin-ciples,Technology and Applications,2nd Edition 1999

4.Choy K L查看详情 2003

5.唐新峰.袁润章查看详情 1994(2)

6.唐新峰.袁润章查看详情 1995(2)

7.Manusson M.Deppert K查看详情 2000(7)

8.范景莲.刘涛查看详情 2005(3)

9.Tetsuya Kameyama.Tatsuo Tsunoda.et at查看详情 1992(2)

10.Kodas T.Hampden S The Chemistry of Metal CVD 1994

11.胡昌义Research on Ir/Re Composite Prepared by CVD(Ir/Re复合材料研究) 2002

12.刘军.熊翔查看详情 2005(1)

13.范景莲.黄伯云查看详情 2001(6)

14.乔吉超.奚正平查看详情 2008(11)

15.王玉金.张太全.周玉查看详情 2009(z1)

16.De Lodyguine J S查看详情 1893

17.中南矿冶学院冶金研究室Chlorine Metallurgy(氯化冶金) 1978

18.John M查看详情 1997(4)

19.肖纪美Methodology of Materials(材料学的方法论) 1994

20.冯端.师昌绪Introduction to Materials Science-An Integrated Approach(材料科学导论--融贯的论述) 2002

21.John M Vapor Deposition 1966

22.Beshkov G.Lei https://www.doczj.com/doc/f73805934.html,zarova V查看详情 2002(1-3)

23.Mackova A.Perina V.Stryhal Z查看详情 2004

24.Eden J https://www.doczj.com/doc/f73805934.html,ler J C查看详情 1993(21)

25.Dutyc.Jeand https://www.doczj.com/doc/f73805934.html,ckeyw J查看详情 2001

26.Piotrowski A.Madejczyk P查看详情 2006(3)

27.Streitwieser D A.Popovska N查看详情 2005(6)

28.李汉广查看详情 1994

29.李汉广查看详情 1995

30.Sudarshan T S Surface Modification Technologies:An Engineer's Guide 1989

31.Auck Y T.Byrne J G查看详情 1973(4)

32.马捷.毕安园查看详情 2005(3)

33.王芦燕.王从曾查看详情 2006(6)

34.王福贞.马文存Application Technique of Vapor Deposition(气相沉积应用技术) 2006

35.胡昌义.李靖华查看详情 2001(5)

36.Withers J C查看详情 1970

37.曹战民.乔芝郁查看详情 2008(6)

38.Arthru M.Mary P Macmillan's Chemical and Physical Data 1992

39.Dean J A Lange's Handbook of Chemistry (14th Edition) 1992

40.Kaye G W https://www.doczj.com/doc/f73805934.html,by T H Tables of Physical and Chemical Constants 1993

41.Lide D R Chemical Rubber Company Handbook of Chemistry and Physics 1998

42.彭志辉Processing Engineering of Rare Metal Materials(稀有金属材料加工工艺学) 2003

43.《稀有金属手册》编辑委员会Handbook of Rare Metals(稀有金属手册) 1995

44.王海哲A Study on Processing and Property of CVD-Rhenium(CVD铼的工艺及性能研究) 2005

45.胡忠武.李中奎查看详情 2004(7)

46.罗振中查看详情 2003(2)

47.屈乃琴.陈久录查看详情 1998(11)

48.潘叶金.李汉广查看详情 1983(6)

49.李凤生Application and Manufacture Technology of Special Superfine Powder(特种超细粉体制备技术及应用) 2002

50.赵秦生.饶翡珍查看详情 1977(2)

相似文献(10条)

1.期刊论文魏燕.胡昌义.王云.欧阳远良.陈力.蔡宏中.WEI Yan.HU Changyi.WANG Yun.OUYANG Yuanliang.CHEN

Li.CAI Hongzhong化学气相沉积制备铂族金属涂层及难熔金属-贵金属2008,29(2)

综述了化学气相沉积(Chemical Vapor Deposition,简称CVD)技术制备高温抗氧化涂层-铂族金属(Pt、Ir)涂层及难熔金属(W、Mo、Ta、Nb、Re)的方法.并对部分有报道的沉积参数以及沉积参数对沉积层结构及性质的影响进行了介绍.

2.学位论文刘玮玮化学气相沉积钨尾气再利用与无害化处理的研究2009

难熔金属钨因具有良好的导热、导电性能,膨胀系数低、高温强度高、低蒸气压以及耐磨、耐腐蚀等特性而在冶金、电子、航空、航天工业、核工业以及化学工业等领域有着广泛的应用。由于难熔金属熔点高、硬度大,一般难以采用铸、锻工艺加工成型。通常所用的粉末冶金方法受到工艺方法限制,无法制备薄壁、复杂形状和大尺寸制品,并且粉末冶金法所得制品组织不致密。因此,采用化学气相沉积方法制备异型难熔金属钨异型制品,便成为一种最佳选择和独具特色的技术。

论文对使用不同工艺条件下化学气相沉积生成尾气进行二次沉积的沉积工艺、沉积膜层成分、组织、结构、表面形貌、膜层生长速率、原料气体WF6利用率进行研究与分析。

化学气相沉积尾气直接用于再次沉积,当沉积温度低于600℃时,二次沉积钨沉积层组织与一次沉积钨沉积层组织基本相同,均为排列整齐的柱状晶组织。随沉积温度升高,沉积层显微组织晶粒粗化,沉积层表面形貌凹凸不平。当沉积温度高于700℃后,沉积层组织及表面形貌发生明显变化,其主要表现为表面形貌趋于平整,但与基体结合性变差。沉积层结构及随沉积温度变化规律与一次沉积层相同;不同沉积工艺条件下获得的沉积层均具有与一次沉积沉积层相同的高纯度;沉积膜层的硬度略有下降;尾气二次沉积膜层生长速率明显低于一次沉积,在沉积尾气中补充适量H2可使二次沉积膜层生长速率增加,但工艺稳定性变差。一次沉积工艺温度高于700℃,其尾气直接用于二次沉积的价值不大。采用一次沉积的尾气进行二次沉积,可以使

WF6气体总利用率提高。不补充H2条件下,反应气体最高利用率可从65%左右提高至75%左右。补充适量H2条件下,反应气体最高利用率可从75%左右进一步提高至90%以上。

采用低温冷却收集后在18℃水浴中恒温,可回收分离WF6。冷冻温度、气体流速、气体中H2气含量相关对冷凝效率的影响显著。随冷冻温度降低、气体流速下降、气体中H2气含量降低,冷冻回收效果增加。Al2O3、NaF均可用于吸收沉积尾气中HF对WF6提纯,吸收效率均可以达到90%左右,并且具有吸

收反应速度较快特点。与AL2O3吸收HF方法相比,采用NaF吸收HF,其吸收产物NaHF2可用于进一步用于电解制氟,同时NaF可与反应气体中包含杂质

SiF4反应生成不挥发性物质NaSiF6,除去产品中的杂质。化学气相沉积钨工艺生成尾气经NaF分离HF处理和AL2O3分离处理HF后用于进一步沉积,所获得沉积层组织、成分、表面形貌及表面粗糙度均与一次沉积实验结果基本相同。膜层生长速率与相同条件下沉积过程相比略有下降,反应气体利用率与一次沉积过程相当。对于两次沉积温度均为600℃情况,总反应气体WF6利用率可增至65%。

化学气相沉积法制取钨制品具有工艺简单、稳定、制品纯度高、致密、形状任意等优点,具有广泛的应用领域和重要的应用价值。开展化学气相沉积钨尾气的循环利用与无害化处理技术研究,对于提高资源利用率、保护环境以及提高化学气相沉积钨工艺经济实用性具有极其重要的意义。

3.会议论文王从曾.马捷.毕安园.周美玲化学气相沉积难熔金属钼组织性能的研究

介绍了化学气相沉积法制备难熔金属钼膜层的原理和方法.以MoF6和H2为原料,采用化学气相沉积法在纯铜基体上沉积出难熔金属钼膜层.分析研究了沉积层的组织、结构和硬度.实验结果表明:沉积膜层显微组织随沉积温度变化而不同,沉积温度较低时沉积层显微组织为细晶层状结构,沉积层硬度可达677HV;沉积温度较高时沉积层显微组织为致密的柱状晶,硬度稍高于一般烧结钼的硬度.

4.期刊论文王从曾.马捷.毕安园.周美玲.WANG Cong-zeng.MA Jie.BI An-yuan.ZHOU Mei-ling化学气相沉积难熔

金属钼组织性能的研究-材料热处理学报2005,26(3)

介绍了化学气相沉积法制备难熔金属钼膜层的原理和方法.以MoF6和H2为原料,采用化学气相沉积法在纯铜基体上沉积出难熔金属钼膜层.分析研究了沉积层的组织、结构和硬度.实验结果表明:沉积膜层显微组织随沉积温度变化而不同,沉积温度较低时沉积层显微组织为细晶层状结构,沉积层硬度可达677HV;沉积温度较高时沉积层显微组织为致密的柱状晶,硬度稍高于一般烧结钼.

5.期刊论文熊翔.张红波.肖鹏.李国栋.李江鸿.陈招科.Xiong Xiang.Zhang Hongbo.Xiao Peng.Li Guodong.Li

Jianghong.Chen Zhaoke C/C-TaC复合材料制备技术研究-航天器环境工程2010,27(1)

难熔金属碳化物的加入可有效提高C/C材料的抗烧蚀性能,并成为近年来国内外研究的热点.文章主要介绍了中南大学在难熔金属碳化物TaC改性C/C材料制备技术方面的研究工作,主要包括含有Ta2O5的树脂/沥青浸渍-高温处理原位反应生成TaC的工艺方法、用含有有机Ta的树脂浸渍-高温处理原位反应生成TaC的工艺方法、预制体编织过程中加入TaC制备C/C-TaC的工艺方法、基于化学气相渗透法制备TaC及SiC/TaC中间界面层改性C/C材料的工艺技术以及基于化学气相沉积法制备抗烧蚀TaC及SiC/TaC难熔金属碳化物涂层的工艺技术.

6.学位论文王芦燕化学气相沉积钨锭方法及热轧性能研究2007

难熔金属钨因具有良好的导热、导电性能,膨胀系数低、高温强度高、低蒸汽压和耐磨、耐腐蚀等特性而在冶金、电子、航空和宇航工业、核工业以及化学工业等领域有着广泛的应用。由于难熔金属熔点高、硬度大,钨板生产通常采用粉末冶金法。但是,由于受粉末冶金工艺本身的限制,制得的坯锭纯度较低;不够致密,孔隙度大,没有较好的加工塑性,在轧制过程中容易出现钨板分层、开裂等问题;而且钨锭尺寸较小,难以得到较薄、较大的板材。化学气相沉积法可以解决上述问题,而且,它可以大大缩短流程,由化合物直接制成制品而无需经过还原制粉、压制成坯、烧结致密化和加工成材等一系列过程。因此,采用化学气相沉积的方法制备可变形钨锭,再进行轧制是制备钨板的一种短流程新工艺。

在本研究工作中,成功的研制出热丝开管气流化学气相沉积实验装置;以WF<,0>6和H<,2>为源气体,采用化学气相沉积法,制备出高质量的难熔金属钨锭;分析了工艺参数对钨沉积层组织、结构、纯度和性能的影响,并优化工艺;对钨锭进行轧制处理,研究其在轧制变形中组织性能变化,以及影响其热轧性能的因素;比较粉末冶金和化学气相沉积钨板工艺及性能。

采用化学气相沉积法,在500℃~900℃均能沉积出钨涂层。沉积层组织结构受沉积温度和源气体中WF<,6>与H<,2>比例的影响。随沉积温度增加,源气体中氢气比例加大,沉积层显微组织由柱状晶向树枝晶及杂乱组织方向变化。同时,密度和硬度逐渐降低。沉积温度及反应气体成分配比变化对于沉积膜层成分影响不大,不同工艺参数下,均可以获得具有高纯度的钨沉积层。由此确定,在钨基体上以化学气相沉积钨锭的最佳工艺参数是:沉积温度为600℃,反应气体成分配比应为WF<,6>:H<,2>=2g/min:1~2L/min。在此工艺条件下,化学气相沉积方法制备钨锭速度可以达到2mm/h,WF<,6>气体利用率可以达到62.04%,沉积层有很高的纯度(>99.7%)和密度(>19g/cm<'3>),沉积层的硬度可达450HV,沉积层厚度均匀、沉积层表面平整光滑。

轧制工艺之前对钨锭进行退火处理,退火温度为1 350℃,保温时间为1h。经过轧制加工后,钨锭发生塑性变形,柱状晶有序排列被破坏,组织择优取向逐渐减弱。钨板粗糙度降低,密度和硬度均有所提高。轧制钨板的质量受钨锭形貌影响,钨锭粗糙度越小,厚度越均匀,轧制工艺成功率和成品的表面质量越高;钨锭可采用间断沉积法制备,这种多层柱状晶组织对塑性无明显影响,具有良好的轧制性能。CVD钨锭轧制第一道加工率应控制在50%以内,以后逐道递减。与传统粉末冶金相比,采用化学沉积方法工艺简单,工序较少;得到的钨锭,纯度较高,非常致密,硬度高,能够进行轧制处理获得高质量钨板,而且成品率较高;轧制变形过程中,当厚度压下量相等时,材料的宽展和延伸远远大于多孔材料,这为制备大尺寸钨板及减少加工道次提供了有利条件;材料在轧制过程中的断裂形式主要有:裂边、表面横向裂纹和层裂。裂边、表面横向裂纹在两种钨锭轧制中均有体现,而层裂在CVD钨锭轧制中未发现。

化学气相沉积法制取钨制品具有工艺简单、稳定、制品纯度高、致密、形状任意等优点,此技术为钨板以及其它难熔金属和合金的板材生产提供了新途径,具有广泛的应用前景。

7.期刊论文马捷.毕安园.王从曾.周美玲.Ma Jie.Bi Anyuan.Wang Congzeng.Zhou Meiling CVD温度对钼沉积层组

织及性能的影响-稀有金属材料与工程2005,34(12)

介绍了化学气相沉积法(CVD)制备难熔金属钼膜层的原理和方法.以MoF6和H2为原料,采用化学气相沉积法在纯铜基体上沉积出难熔金属钼膜层.分析研究了沉积层的组织、结构和硬度.实验结果表明:沉积膜层显微组织随沉积温度变化而不同,沉积温度较低时,沉积层显微组织为细晶层状结构,沉积层硬度可达677×9.8 MPa;沉积温度较高时,沉积层显微组织为致密的柱状晶,硬度稍高于一般烧结钼的硬度.

8.学位论文张好东化学气相沉积钽及钽钨合金工艺研究2006

随着科学技术的发展,加工制造业及军事工业对材料的要求越来越高,常规传统材料由于本身固有的局限,难以满足高科技工业发展对材料的要求。就军工领域而言,特别需要高温高强新材料。

在本研究工作中,以五氟化钽、六氟化钨和氢气为源气体,采用化学气相沉积(CVD)法,制备了难熔金属钽、钨及钽钨合金涂层。研究了工艺参数对钽钨涂层组织、结构和性能的影响,探讨了难熔金属钽、钨沉积机理。

采用热壁化学气相沉积法,在900℃-1200℃均能沉积出钽涂层。显微组织由初始细晶区、杂乱生长区和柱状晶区组成,沉积膜层晶体结构为β-钽。沉积组织结构受沉积温度和源气体中五氟化钽和氢气比例的影响。沉积层的沉积速度随着温度增高而加快。在900℃~1000℃时速度有明显提高

,1000℃~1200℃速度上升相对比较缓慢。沉积速度可达每小时沉积纯钨20μm/h。沉积层硬度最高达668.18HV。随温度升高,沉积层硬度下降。但在沉积过程中,五氟化钽利用率偏低,最高只有31%。随沉积温度升高,沉积层过渡层互扩散明显加剧。沉积层显微组织呈柱状晶,沿(110)晶面有一定的择优生长取向。随沉积温度增加,膜层显微组织趋向树枝状,硬度、密度下降。

采用热壁化学气相沉积法,在400℃-900℃均能沉积出钨涂层。沉积组织结构受沉积温度和源气体中六氟化钨和氢气比例的影响。随沉积温度增加,源气体中氢气比例加大,沉积层显微组织由柱状晶向树枝晶及杂乱组织方向变化,使沉积层晶体生长择优取向减弱。钨沉积层具有高纯度(>99%)和高致密度(>18g/cm3)。沉积温度为550℃-650℃能获得表面光滑高纯、致密的钨沉积层以五氟化钽、六氟化钨和氢气为源气体,通过化学气相共沉积的方法制备了Ta-W合金涂层。由于气相沉积钽与钨的温度差别很大,基本不存共沉积温度区间。造成化学气相沉积钽钨合金工艺中钨原子沉积生成速度明显快于钽,沉积层中钨的含量很高。

9.期刊论文胡昌义.李靖华.高逸群.邓德国.尹志民CVD在铱涂层和薄膜制备中的应用-贵金属2002,23(1)

简要介绍化学气相沉积(CVD)技术的一般原理,评述CVD在贵金属铱涂层和薄膜制备方面的应用状况,主要包括:①制备石墨和难熔金属的铱保护涂层;②在石墨和陶瓷基体上沉积铱薄膜.

10.学位论文侯艳艳化学气相沉积钨铼合金工艺及组织性能研究2006

钨及钨铼合金被广泛地应用于宇航、原子能、冶金、电子、石油化学等工业中。在难熔金属钨中加入铼形成钨铼合金,可以有效地提高材料的强度和塑性,使脆性转变温度降低,再结晶温度升高,并增加抗疲劳和热振动能力。

在本研究工作中,以六氟化钨、六氟化铼和氢气为源气体,采用化学气相沉积(CVD)法,制备了高质量的难熔金属钨及钨铼涂层。实验研究了钨及钨铼合金涂层成分、组织、结构和性能及工艺参数的影响,探讨了钨铼合金沉积机理。

采用热壁化学气相沉积法,在400℃-900℃均能沉积出钨涂层。沉积层组织结构受沉积温度和源气体中WF6与H2比例的影响。随沉积温度增加,源气体中氢气比例加大,沉积层显微组织由柱状晶向树枝晶及杂乱组织方向变化,使沉积层晶体生长择优取向减弱。沉积温度为550-650℃时,能获得表面光滑的高纯、致密钨沉积层。

工艺实验及实验结果分析发现,沉积温度是影响化学气相沉积钨铼合金沉积膜层成分、组织、结构的一个主要因素。在一个大气压下,制备W-Re合金沉积层的理想工艺温度范围在550℃至650℃之间。低于500℃,因沉积速度非常缓慢,所获得沉积膜层非常薄;沉积温度高于700℃,由于反应气体中ReF6在气相中与H2反应产生金属铼颗粒,后沉降到沉积基体生长表面阻碍沉积膜层生长,导致不能形成致密的钨铼合金沉积层。

反应气体成分配比是影响化学气相沉积钨铼合金沉积膜层成分、组织形态、结构的另一个主要因素。在沉积工艺温度范围内,随着反应气体中

ReF6含量的增加,显微组织依次出现柱状晶、类似树枝晶组织、杂乱组织。膜层结构由钨铼固溶体向钨铼固溶体+钨铼间非平衡金属间化合物

W0.80Re0.20膜层结构及钨铼固溶体+钨铼间非平衡金属间化合物W0.80Re020+纯铼颗粒膜层结构转变。

550℃-650℃温度范围内,改变反应源气体配比可以获得不同成分具有单相固溶体结构的沉积膜层。

化学气相沉积钨铼合金实验获得沉积层硬度与沉积层中铼含量及沉积层显微组织相关。随沉积层中铼含量的增加,钨铼合金沉积层硬度先增大后减小,在铼含量为12At%左右达最大。

本文链接:https://www.doczj.com/doc/f73805934.html,/Periodical_xyjsclygc2010z1105.aspx

授权使用:南京农业大学图书馆(wfnjny),授权号:a404f524-7fd3-4199-8982-9e3f0146486d

下载时间:2010年12月1日

化学气相沉积技术的应用与进展 一、化学气相沉积技术的发展现状 精细化工是当今化学工业中最具活力的新兴领域之一,是新材料的重要组成部分,现代科学和技术需要使用大量功能各异的无机新材料,这些功能材料必须是高纯的,或者是在高纯度材料中有意地掺人某种杂质形成的掺杂材料。但是,我们过去所熟悉的许多制备方法如高温熔炼、水溶液中沉淀和结晶等往往难以满足这些要求,也难以保证得到高纯度的产品。因此,无机新材料的合成就成为现代材料科学中的主要课题。 化学气相沉积技术(Chemical vapor deposition,简称CVD)是近几十年发展起来的制备无机材料的新技术。化学气相沉积法已经广泛用于提纯物质、研制新晶体、沉积各种单晶、多晶或玻璃态无机薄膜材料。这些材料可以是氧化物、硫化物、氮化物、碳化物,也可以是二元或多元的元素间化合物,而且它们的物理功能可以通过气相掺杂的沉积过程精确控制。目前,用CVD技术所制备的材料不仅应用于宇航工业上的特殊复合材料、原子反应堆材料、刀具材料、耐热耐磨耐腐蚀及生物医用材料等领域,而且还被应用于制备与合成各种粉体料、新晶体材料、陶瓷纤维及金刚石薄膜等。 二、化学气相沉积技术的工作原理 化学气相沉积是指利用气体原料在气相中通过化学反应形成基本粒 子并经过成核、生长两个阶段合成薄膜、粒子、晶须或晶体等个主要

阶段:反应气体向材料表面5固体材料的工艺过程。它包括 扩散;反应气体吸附于材料的表面;在材料表面发生化学反应;生成物从材料的表面脱附;(5)产物脱离材料表面。 目前CVD技术的工业应用有两种不同的沉积反应类型即热分解反应和化学合成反应。它们的共同点是:基体温度应高于气体混合物;在工件达到处理温度之前气体混合物不能被加热到分解温度以防止在 气相中进行反应。 三、化学气相沉积技术的特点 化学气相沉积法之所以得以迅速发展,是和它本身的特点分不开的,与其他沉积方法相比,CVD技术除了具有设备简单、操作维护方便、灵活性强的优点外,还具有以下优势: (1)沉积物众多,它可以沉积金属、碳化物、氮化物、氧化物和硼化物等,这是其他方法无法做到的; (2)能均匀涂覆几何形状复杂的零件,这是因为化学气相沉积过程有高度的分散性; (3)涂层和基体结合牢固; (4)镀层的化学成分可以改变, 从而获得梯度沉积物或者得到混合镀层; (5)可以控制镀层的密度和纯度; (6)设备简单,操作方便。 随着工业生产要求的不断提高,CVD的工艺及设备得到不断改进,但是在实际生产过程中CVD技术也还存在一些缺陷:

论述物理气相沉积和化学气相沉积的优缺点 物理气相沉积技术表示在真空条件下,采用物理方法,将材料源——固体或液体表面气化成气态原子、分子或部分电离成离子,并通过低压气体(或等离子体)过程,在基体表面沉积具有某种特殊功能的薄膜的技术。物理气相沉积的主要方法有,真空蒸镀、溅射镀膜、电弧等离子体镀、离子镀膜,及分子束外延等。发展到目前,物理气相沉积技术不仅可沉积金属膜、合金膜、还可以沉积化合物、陶瓷、半导体、聚合物膜等。 真空蒸镀基本原理是在真空条件下,使金属、金属合金或化合物蒸发,然后沉积在基体表面上,蒸发的方法常用电阻加热,高频感应加热,电子柬、激光束、离子束高能轰击镀料,使蒸发成气相,然后沉积在基体表面,历史上,真空蒸镀是PVD法中使用最早的技术。 溅射镀膜基本原理是充氩(Ar)气的真空条件下,使氩气进行辉光放电,这时氩(Ar)原子电离成氩离子(Ar+),氩离子在电场力的作用下,加速轰击以镀料制作的阴极靶材,靶材会被溅射出来而沉积到工件表面。如果采用直流辉光放电,称直流(Qc)溅射,射频(RF)辉光放电引起的称射频溅射。磁控(M)辉光放电引起的称磁控溅射。电弧等离子体镀膜基本原理是在真空条件下,用引弧针引弧,使真空金壁(阳极)和镀材(阴极)之间进行弧光放电,阴极表面快速移动着多个阴极弧斑,不断迅速蒸发甚至“异华”镀料,使之电离成以镀料为主要成分的电弧等离子体,并能迅速将镀料沉积于基体。因为有多弧斑,所以也称多弧蒸发离化过程。 离子镀基本原理是在真空条件下,采用某种等离子体电离技术,使镀料原子部分电离成离子,同时产生许多高能量的中性原子,在被镀基体上加负偏压。这样在深度负偏压的作用下,离子沉积于基体表面形成薄膜。 物理气相沉积技术基本原理可分三个工艺步骤: (1)镀料的气化:即使镀料蒸发,异华或被溅射,也就是通过镀料的气化源。 (2)镀料原子、分子或离子的迁移:由气化源供出原子、分子或离子经过碰撞后,产生多种反应。 (3)镀料原子、分子或离子在基体上沉积。 物理气相沉积技术工艺过程简单,对环境改善,无污染,耗材少,成膜均匀致密,与基体的结合力强。该技术广泛应用于航空航天、电子、光学、机械、建筑、轻工、冶金、材料等领域,可制备具有耐磨、耐腐饰、装饰、导电、绝缘、光导、压电、磁性、润滑、超导等特性的膜层。 随着高科技及新兴工业发展,物理气相沉积技术出现了不少新的先进的亮点,如多弧离子镀与磁控溅射兼容技术,大型矩形长弧靶和溅射靶,非平衡磁控溅射靶,孪生靶技术,带状泡沫多弧沉积卷绕镀层技术,条状纤维织物卷绕镀层技术等,使用的镀层成套设备,向计算机全自动,大型化工业规模方向发展。 化学气相沉积是反应物质在气态条件下发生化学反应,生成固态物质沉积在加热的固态基体表面,进而制得固体材料的工艺技术。它本质上属于原子范畴的气态传质过程。现代科学和技术需要使用大量功能各异的无机新材料,这些功能材料必须是高纯的,或者是在高纯材料中有意地掺人某种杂质形成的掺杂材料。但是,我们过去所熟悉的许多制备方法如高温熔炼、水溶液中沉淀和结晶等往往难以满足这些要求,也难以保证得到高纯度的产品。因此,无机新材料的合成就成为现代材料科学中的主要课题。 化学气相沉积是近几十年发展起来的制备无机材料的新技术。化学气相淀积法已经广泛用于提纯物质、研制新晶体、淀积各种单晶、多晶或玻璃态无机薄膜材料。这些材料可以是氧化物、硫化物、氮化物、碳化物,也可以是III-V、II-IV、IV-VI族中的二元或多元的元素间化合物,而且它们的物理功能可以通过气相掺杂的淀积过程精确控制。目前,化学气相

实验指导书-化学气相 沉积

化学气相沉积技术实验 一、实验目的 1.了解化学气相沉积制备二硫化钼的基本原理; 2.了解化学气相沉积方法制备二硫化钼薄膜材料的基本流程及注意事项; 3.利用化学气相沉积方法制备二硫化钼薄膜材料。 二、实验仪器 该实验中用到的主要实验仪器设备以及材料有:干燥箱、CVD生长系统、电子天平、超声清洗机,去离子水机等,现将主要设备介绍如下: 1.CVD生长系统 本实验所用CVD生长系统由生长设备,真空设备,气体流量控制系统和冷却设备四部分组成,简图如下 图1 CVD设备简图 2.电子天平 本实验所用电子天平采用电磁力平衡被称物体重力原理进行称量,特点是称量准确可靠、显示快速清晰并且具有自动检测系统、简便的自动校准装置以及超载保护等装置。在本实验中电子天平主要用于精确称量药品,称量精度可精确到小数点后第五位。 三、实验原理

近年来,各国科学工作者对化学气相沉积进行了大量的研究,并取得一定的显著成果。例如,从气态金属卤化物(主要是氯化物)还原化合沉积制取难熔化合物粉末及各种涂层(包括碳化物、硼化物、硅化物、氮化物)的方法。其中化学沉积碳化钛技术已十分成熟。化学气相沉积还广泛应用于薄膜制备,主要为Bchir等使用钨的配合物Cl4 (RCN)W(NC3H5)作为制备氮化钨或者碳氮共渗薄膜的原料—CVD前驱体;Chen使用聚合物化学气相沉积形成的涂层提供了一个有吸引力的替代目前湿法化学为主的表面改善方法。同时,采用CVD方法制备CNTS的研究也取得很大的进展和突破,以及通过各种实验研究了不同催化剂对单壁纳米碳管的产量和质量的影响,并取得了一定的成果。 一、化学气相沉积法概述 1、化学沉积法的概念 化学气相沉积(Chemical vapor deposition,简称CVD)是反应物质在气态条件下发生化学反应,生成固态物质沉积在加热的固态基体表面,进而制得固体材料的工艺技术。它本质上属于原子范畴的气态传质过程。与之相对的是物理气相沉积(PVD)。 化学气相沉积是一种制备材料的气相生长方法,它是把一种或几种含有构成薄膜元素的化合物、单质气体通入放置有基材的反应室,借助空间气相化学反应在基体表面上沉积固态薄膜的工艺技术。 2、化学气相沉积法特点 (1) 在中温或高温下,通过气态的初始化合物之间的气相化学反应而形成固体物质沉积在基体上。

原理:金属有机化学气相沉积系统(MOCVD)是利用金属有机化合物作为源物质的一种化学气相淀积(CVD)工艺,其原理为利用有机金属化学气相沉积法metal-organic chemical vapor deposition.MOCVD是一种利用气相反应物,或是前驱物precursor和Ⅲ族的有机金属和V族的NH3,在基材substrate表面进行反应,传到基材衬底表面固态沉积物的工艺。 优缺点:MOCVD设备将Ⅱ或Ⅲ族金属有机化合物与Ⅳ或Ⅴ族元素的氢化物相混合后通入反应腔,混合气体流经加热的衬底表面时,在衬底表面发生热分解反应,并外延生长成化合物单晶薄膜。与其他外延生长技术相比,MOCVD技术有着如下优点:(1)用于生长化合物半导体材料的各组分和掺杂剂都是以气态的方式通入反应室,因此,可以通过精确控制气态源的流量和通断时间来控制外延层的组分、掺杂浓度、厚度等。可以用于生长薄层和超薄层材料。(2)反应室中气体流速较快。因此,在需要改变多元化合物的组分和掺杂浓度时,可以迅速进行改变,减小记忆效应发生的可能性。这有利于获得陡峭的界面,适于进行异质结构和超晶格、量子阱材料的生长。(3)晶体生长是以热解化学反应的方式进行的,是单温区外延生长。只要控制好反应源气流和温度分布的均匀性,就可以保证外延材料的均匀性。因此,适于多片和大片的外延生长,便于工业化大批量生产。(4)通常情况下,晶体生长速率与Ⅲ族源的流量成正比,因此,生长速率调节范围较广。较快的生长速率适用于批量生长。(5)使用较灵活。原则上只要能够选择合适的原材料就可以进行包含该元素的材料的MOCVD生长。而可供选择作为反应源的金属有机化合物种类较多,性质也有一定的差别。(6)由于对真空度的要求较低,反应室的结构较简单。(7)随着检测技术的发展,可以对MOCVD 的生长过程进行在位监测。 MOCVD技术的主要缺点大部分均与其所采用的反应源有关。首先是所采用的金属有机化合物和氢化物源价格较为昂贵,其次是由于部分源易燃易爆或者有毒,因此有一定的危险性,并且,反应后产物需要进行无害化处理,以避免造成环境污染。另外,由于所采用的源中包含其他元素(如C,H等),需要对反应过程进行仔细控制以避免引入非故意掺杂的杂质。 基本结构和工作流程:通常MOCVD生长的过程可以描述如下:被精确控制流量的反应源材料在载气(通常为H2,也有的系统采用N2)的携带下被通入石英或者不锈钢的反应室,在衬底上发生表面反应后生长外延层,衬底是放置在被加热的基座上的。在反应后残留的尾气被扫出反应室,通过去除微粒和毒性的尾气处理装置后被排出系统。MOCVD工作原理如图所示。

气相沉积 简介 CVD(Chemical Vapor Deposition,化学气相沉积),指把含有构成薄膜元素的气态反 应剂或液态反应剂的蒸气及反应所需其它气体引入反应室,在衬底表面发生化学反应生成薄膜的过程。在超大规模集成电路中很多薄膜都是采用CVD方法制备。经过CVD处理后,表面处理膜密着性约提高30%,防止高强力钢的弯曲,拉伸等成形时产生的刮痕。 特点 沉积温度低,薄膜成份易控,膜厚与淀积时间成正比,均匀性,重复性好,台阶覆盖性优良。 制备的必要条件 1)在沉积温度下,反应物具有足够的蒸气压,并能以适当的速度被引入反应室;2)反应产物除了形成固态薄膜物质外,都必须是挥发性的; 3)沉积薄膜和基体材料必须具有足够低的蒸气压。 PVD是英文Physical Vapor Deposition(物理气相沉积)的缩写,是指在真空条件 下,采用低电压、大电流的电弧放电技术,利用气体放电使靶材蒸发并使被蒸发物质与气体都发生电离,利用电场的加速作用,使被蒸发物质及其反应产物沉积在工件上。 涂层技术 增强型磁控阴极弧:阴极弧技术是在真空条件下,通过低电压和高电流将靶材离化成离子状态,从而完成薄膜材料的沉积。增强型磁控阴极弧利用电磁场的共同作用,将靶材表面的电弧加以有效地控制,使材料的离化率更高,薄膜性能更加优异。 过滤阴极弧:过滤阴极电弧(FCA )配有高效的电磁过滤系统,可将离子源产生的等离子体中的宏观粒子、离子团过滤干净,经过磁过滤后沉积粒子的离化率为100%,并且可以过滤掉大颗粒,因此制备的薄膜非常致密和平整光滑,具有抗腐蚀性能好,与机体的结合力很强。 磁控溅射:在真空环境下,通过电压和磁场的共同作用,以被离化的惰性气体离子对靶材进行轰击,致使靶材以离子、原子或分子的形式被弹出并沉积在基件上形成薄膜。根据使用的电离电源的不同,导体和非导体材料均可作为靶材被溅射。 离子束DLC:碳氢气体在离子源中被离化成等离子体,在电磁场的共同作用下,离子源释放出碳离子。离子束能量通过调整加在等离子体上的电压来控制。碳氢离子束被引到基片上,沉积速度与离子电流密度成正比。星弧涂层的离子束源采用高电压,因而离子能量更大,使得薄膜与基片结合力很好;离子电流更大,使得DLC膜的沉积速度更快。离子束技术的主要优点在于可沉积超薄及多层结构,工艺控制精度可达几个埃,并可将工艺过程中的颗料污染所带来的缺陷降至最小。

化学气相沉积设备与装置 化学气相沉积设备与装置 136 化学工程与装备 ChemicalEngineering&Equipment 2011年第3期 2011年3月 化学气相沉积设备与装置 韩同宝 (中国石油集团东方地球物理勘探有限责任公司敦煌经理部,甘肃敦煌736200) 摘要:本文介绍了化学气相沉积设备的系统组成与典型装置,讨论了几种典型装置特点对化学气相沉积 过程的影响,分析和总结了典型装置的维护对沉积参数控制精度及沉积过程的 影响. 关键词:化学气相沉积;设各:装置 前言 化学气相沉积(CvD)技术是一种新型的材料制备方法, 它可以用于制各各种粉 体材料,块体材料,新晶体材料,陶瓷纤维,半导体及金刚石薄膜等多种类型的材料,广泛应用于宇航工业上的特殊复合材科,原子反应堆材料,刀具材料, 耐热耐磨耐腐蚀及生物医用材料等领域.同传统材料制各技术相比,Cv1)技术具有以下优点:(1)可以在远低于材科熔点的温度进行材料合成:(2)可以控制合成材料的元素组成, 晶体结构,微观形貌(粉末状,纤维状,技状,管状,块状 等):(3)不需要烧结助剂,可以高纯度合成高密度材料;(4) 可以实现材料结构 微米级,亚微米级甚至纳米级控制:(5) 能够进行复杂形状结构件及图层的制备;(6)能够制备梯度复合材料及梯度涂层和多层涂层:(7)能够进行亚稳态物质

及新材料的合成.目前,CVD己成为大规模集成电路的铁电材料,绝缘材料,磁性 材料,光电子材料,高温热结构陶瓷基复合材料及纳米粉体材料不可或缺的制备技术. 关于CVD技术的热力学,动力学,各种新型CVD方法及制各粉体,薄膜,纤维,块体,复合材料的研究已经有了大量的报道.然而,关于CVD设备与装置的系统报道却 很少见. 本文对CVD设备的系统组成,典型装置与仪器及其维护进行了分析和总结. 1CvD设备系统的构成 任何一种CVD系统都需要满足以下四个最基本的需求: 传输和控制先驱体气体,载气和稀释气体进入反应室:提供激发化学反应的能量源:排除和安全处理反应室 的副产物废气:精确控制反应参数,温度,压力和气体流量.对于大规模的生产,还 必须考虑一些其它的需求,如生产量,经济, 安全和维修等. 基于以上的这些要求.CVD设备系统通常要包括一些一些子系统: (1)气体传输系统.用于气体传输和混合:(2)反应 室,化学反应和沉积过程在其中进行:(3)进装科系统,用于装,出炉和产品在反 应室内的支捧装置;(4)能量系统, 为激发化学反应提供能量源;(5)真空系统.用于 捧除反应废气和控制反应压力,包括真空泵,管道和连接装置;(6) 工艺自动控制系统,计算机自动控制系统用于测量和控制沉积温度,压力,气体流量和沉积时间:(7) 尾气处理系统. 用于处理危害和有毒的尾气和柱子,通常包括冷阱,化学阱, 粉尘阱等. 2CvD设备系统的典型装置 2.I反应气体传输装置 CVD的反应物有气体,固体和液体三种形态.反应物为 气态的直接通入或通过载气传送近反应室内.反应物为固体的通过加热变为气 态或溶于无污染溶剂中变为液态经载气传输进反应室内.反应物为液态的可通过直 接蒸发,载气携带和鼓泡方式载入反应室内.气态反应物可通过气体减压器和流量

A number of forms of CVD are in wide use and are frequently referenced in the literature. These processes differ in the means by which chemical reactions are initiated (e.g., activation process) and process conditions. ?Classified by operating pressure: o Atmospheric pressure CVD (APCVD) – CVD processes at atmospheric pressure. o Low-pressure CVD(LPCVD) –CVD processes at subatmospheric pressures.[1] Reduced pressures tend to reduce unwanted gas-phase reactions and improve film uniformity across the wafer. Most modern CVD processes are either LPCVD or UHVCVD. o Ultrahigh vacuum CVD(UHVCVD) –CVD processes at a very low pressure, typically below 10?6Pa (~10?8torr). Note that in other fields, a lower division between high and ultra-high vacuum is common, often 10?7 Pa. ?Classified by physical characteristics of vapor: o Aerosol assisted CVD (AACVD) – A CVD process in which the precursors are transported to the substrate by means of a liquid/gas aerosol, which can be generated ultrasonically. This technique is suitable for use with non-volatile precursors. o Direct liquid injection CVD(DLICVD) –A CVD process in which the precursors are in liquid form (liquid or solid dissolved in a convenient solvent). Liquid solutions are injected in a vaporization chamber towards injectors (typically car injectors). Then the precursor vapors are transported to the substrate as in classical CVD process. This technique is suitable for use on liquid or solid precursors. High growth rates can be reached using this technique. ?Plasma methods (see also Plasma processing): o Microwave plasma-assisted CVD (MPCVD) o Plasma-Enhanced CVD (PECVD) – CVD processes that utilize plasma to enhance chemical reaction rates of the precursors.[2] PECVD processing allows deposition at lower temperatures, which is often critical in the manufacture of semiconductors. o Remote plasma-enhanced CVD (RPECVD) – Similar to PECVD except that the wafer substrate is not directly in the plasma discharge region. Removing the wafer from the plasma region allows processing temperatures down to room temperature. ?Atomic layer CVD(ALCVD) –Deposits successive layers of different substances to produce layered, crystalline films. See Atomic layer epitaxy.

中国电子科技集团公司第四十八研究所 M82200-3/UM型 等离子体增强化学气相淀积设备 使 用 说 明 书 中国电子科技集团公司第四十八研究所

目录 1 概述 2 结构特征与工作原理 3 主要性能指标 4安装与调试 5使用与操作 6常见故障分析与排除 7保养与维修 8安全防护及处理 9运输、贮存与开箱检查 10重量与外形安装尺寸 11文件资料

1 概述 PECVD设备的特点 1.1.1 利用高频电源辉光放电产生等离子体对化学气相沉积过程施加影响的技术被称为等离 子体增强CVD。电子和离子的密度达109~1012个/cm3,平均电子能量可达1~10ev。1.1.2 成膜过程在真空中进行,大约在5~500Pa范围内。 1.1.3 由于等离子体存在,促进气体分子的分解、化合、激发和电离,促进反应活性基团的 生成,从而降低沉积温度。PECVD在200℃~500℃范围内成膜,远小于其它CVD在700℃~950℃范围内成膜。 1.1.4 PECVD成膜均匀,尤其适合大面积沉积。 1.1.5 如果用于刻蚀可以刻蚀0.3μm以下的线条。 1.1.6 由于在氨气压条件下,提高了活性基团的扩散能力,从而提高薄膜的生长速度,一般 可达(30-300)nm/min以上。 1.2PECVD设备的主要用途 1.2.1 利用等离子体聚合法可以容易地形成与光的波长同等程度的膜厚。这样厚度的膜与光 发生各种作用,具有光学功能性。即:具有吸收、透射、反射、折射、偏光等作用。 由于这种性质的存在,低温沉积氮化硅减反射膜,以提高太阳能电池的光电转换效率。 1.2.2 用于集成光电子器件介质Si Y N X膜的制备,如半导体集成电路的衬底绝缘膜、多层布 线间绝缘膜以及表面纯化膜的生长。 1.2.3 在医用生体材料的表面改性,功能性薄膜的制备等。 1.2.4 在电子材料当中可制成无针孔的均一膜、网状膜、硬化膜、耐磨膜等。 1.2.5 在半导体工艺中不仅用于成膜,而且用于刻蚀,也是一个较为理想的设备,它可刻0.3 μm以下的线条。 PECVD设备的品种规格 C1M82200-1/UM (适用156×156以下方片,70片/批,适合科研和教学用) C3M82200-2/UM (156×156以下方片,适合科研和教学以及小规模生产线用) C3M82200-3/UM (156×156以下方片,适合大规模生产线用)

化学气相沉积技术的应用与研究进展 摘要:本文主要围绕化学气相沉积(cvd )技术进行展开,结合其基本原理与特点,对一些CVD 技术进行介绍。同时也对其应用方向进行一定介绍。 关键词:cvd ;材料制备;应用 引言 化学气相沉积(Chemical Vapor Deposition,简称CVD)技术是近几十年发展起来的主要应用于无机新材料制备的一种技术。[1] CVD 是一种以气体为反应物(前驱体),通过气相化学反应在固态物质(衬底)表面生成固态物质沉积的技术。它可以利用气相间的反应, 在不改变基体材料的成分和不削弱基体材料的强度条件下,赋予材料表面一些特殊的性能。 本文论述了化学气相沉积技术的基本原理、特点和最新发展起来的具有广泛应用前景的几种新技术, 同时分析了化学气相沉积技术的发展趋势, 并展望其应用前景。 1 CVD 原理 化学气相沉积( CVD, Chemical Vapor Deposition) 是把含有构成薄膜元素的气态反应剂或液态反应剂的蒸气及反应所需其它气体引入反应室, 在衬底表面发生化学反应, 并把固体产物沉积到表面生成薄 膜的过程。 图1 CVD 法示意图 CVD 的化学反应主要可分两种:一是通 过一种或几种气体之间的反应来产生沉积,如超纯多晶硅的制备、纳米材料(二氧化钛)的制备等;另一种是通过气相中的一个组分与固态基体(有称衬底)表面之间的反应来沉积形成一层薄膜,如集成电路、碳化硅器皿和金刚石膜部件的制备等。 它包括 4 个主要阶段: ① 反应气体向材料表面扩散; ② 反应气体吸附于材料的表面; ③ 在材料表面发生化学反应; ④ 气态副产物脱离材料表面。 在 CVD 中运用适宜的反应方式, 选择相应的温度、气体组成、浓度、压力等参数就能得到具有特定性质的薄膜。但是薄膜的组成、结构与性能还会受到 CVD 内的输送性质( 包括热、质量及动量输送) 、气流 的性质( 包括运动速度、压力分布、气体加热等) 、基板种类、表面状态、温度分布状态等因素的影响。[2][3][4] 2 CVD 技术特点 ① 在中温或高温下,通过气态的初始化合物之间的气相化学反应而形成固体物质沉积在基体上。 ② 可以在常压或者真空条件下(负压“进行沉积、通常真空沉积膜层质量较好)。 ③采用等离子和激光辅助技术可以显著地促进化学反应,使沉积可在较低的温度下进行。

化学气相沉积(CVD)技术梳理 1. 化学气相沉积CVD的来源及发展 化学气相沉积(Chemical Vapor Deposition)中的Vapor Deposition意为气相沉积,其意是指利用气相中发生的物理、化学过程,在固体表面形成沉积物的技术。按照机理其可以划分为三大类:物理气相沉积 (Physical Vapor Deposition,简称PVD),化学气相沉积 (Chemical Vapor Deposition,简称CVD)和等离子体气相沉积(Plasma Chemical Vapor Deposition,简称PCVD)。[1]目前CVD的应用最为广泛,其技术发展及研究也最为成熟,其广泛应用于广泛用于提纯物质、制备各种单晶、多晶或玻璃态无机薄膜材料。 CVD和PVD之间的区别主要是,CVD沉积过程要发生化学反应,属于气相化学生长过程,其具体是指利用气态或者蒸汽态的物质在固体表面上发生化学反应继而生成固态沉积物的工艺过程。简而言之,即通过将多种气体原料导入到反应室内,使其相互间发生化学反应生成新材料,最后沉积到基片体表面的过程。CVD这一名称最早在Powell C F等人1966年所著名为《Vapor Deposition》的书中被首次提到,之后Chemical Vapor Deposition才为人广泛接受。[2] CVD技术的利用最早可以被追溯到古人类时期,岩洞壁或岩石上留下了由于取暖和烧烤等形成的黑色碳层。现代CVD技术萌芽于20世纪的50年代,当时其主要应用于制作刀具的涂层。20世纪60~70年代以来,随着半导体和集成电路技术的发展,CVD技术得到了长足的发展和进步。1968年Nishizawa课题组首次使用低压汞灯研究了光照射对固体表面上沉积P型单晶硅膜的影响,开启了光沉积的研究。[3] 1972年Nelson和Richardson用CO2激光聚焦束沉积碳膜,开始了激光化学气相沉积的研究。[4] 继Nelson之后,研究

实验十五化学气相沉积技术实验 一、实验目的 1.了解化学气相沉积制备二硫化钼的基本原理; 2.了解化学气相沉积方法制备二硫化钼薄膜材料的基本流程及注意事项; 3.对实验数据进行合理正确的分析。 二、实验仪器 该实验中用到的主要实验仪器设备以及材料有:干燥箱、CVD系统、电子天平、超声清洗机,去离子水机等,现将主要设备介绍如下: 1.CVD生长系统 本实验所用CVD生长系统由生长设备,真空设备,气体流量控制系统三部分组成,简图如下 图1 CVD设备简图 2.电子天平 本实验所用电子天平采用电磁力平衡被称物体重力原理进行称量,特点是称量准确可靠、显示快速清晰并且具有自动检测系统、简便的自动校准装置以及超载保护等装置。在本实验中电子天平主要用于精确称量药品,称量精度可精确到小数点后第五位。 三、实验原理 近年来,各国科学工作者对化学气相沉积进行了大量的研究,并取得一定的显著成果。例如,从气态金属卤化物(主要是氯化物)还原化合沉积制取难熔化合物粉末及各种涂层(包括碳化物、硼化物、硅化物、氮化物)的方法。其中化学沉积碳化钛技术已十分成熟。化学气相沉积还广泛应用于薄膜制备,主要为Bchir等使用钨的配合物Cl4 (RCN)W(NC3H5)作为制备氮化钨或者碳氮共渗薄

膜的原料—CVD前驱体;Chen使用聚合物化学气相沉积形成的涂层提供了一个有吸引力的替代目前湿法化学为主的表面改善方法。同时,采用CVD方法制备CNTS的研究也取得很大的进展和突破,以及通过各种实验研究了不同催化剂对单壁纳米碳管的产量和质量的影响,并取得了一定的成果。 一、化学气相沉积法概述 1、化学沉积法的概念 化学气相沉积(Chemical vapor deposition,简称CVD)是反应物质在气态条件下发生化学反应,生成固态物质沉积在加热的固态基体表面,进而制得固体材料的工艺技术。它本质上属于原子范畴的气态传质过程。与之相对的是物理气相沉积(PVD)。 化学气相沉积是一种制备材料的气相生长方法,它是把一种或几种含有构成薄膜元素的化合物、单质气体通入放置有基材的反应室,借助空间气相化学反应在基体表面上沉积固态薄膜的工艺技术。 2、化学气相沉积法特点 (1) 在中温或高温下,通过气态的初始化合物之间的气相化学反应而形成固体物质沉积在基体上。 (2) 可以在常压或者真空条件下负压“进行沉积、通常真空沉积膜层质量较好 (3) 采用等离子和激光辅助技术可以显著地促进化学反应,使沉积可在较低的温度下进行 (4) 涂层的化学成分可以随气相组成的改变而变化,从而获得梯度沉积物或者得到混合镀层。 (5) 可以控制涂层的密度和涂层纯度。 (6) 绕镀件好。可在复杂形状的基体上以及颗粒材料上镀膜。适合涂覆各种复杂形状的工件。由于它的绕镀性能好,所以可涂覆带有槽、沟、孔,甚至是盲孔的工件。 (7) 沉积层通常具有柱状晶体结构,不耐弯曲,但可通过各种技术对化学反应进行气相扰动,以改善其结构。 (8) 可以通过各种反应形成多种金属、合金、陶瓷和化合物涂层。

钨化学气相沉积系统简介 前言 钨化学气相沉积(WCVD)工艺因其优异的空隙填充能力成为铝工艺通孔和接触的主要金属化技术。钨在集成电子学中通常被用作高传导性的互连金属、金属层间的通孔(Via)和垂直接触的接触孔(Contact)以及铝和硅间的隔离层(图1)。 虽然钨可以通过蒸发的方法来沉积,不过物理溅射(PVD)和化学气相沉积(CVD)还是首选的技术。化学气相沉积薄膜相比物理溅射薄膜有很多优势:低电阻率、对电迁移的高抵抗力,以及填充小通孔时优异的平整性。 另外,化学气相沉积工艺的阶梯覆盖能力先天地超过物理溅射工艺,垂直接触和通孔可以很容易地被填充且没有空缺。化学气相沉积的钨还可以在金属和硅上进行选择性沉积。化学气相沉积方法的钨可以由氟化钨(WF6)制备而成。最常见的WCVD工艺主要反应气体有六氟化钨(WF6)以及氢气(H2)或甲硅烷(SiH4)。 钨化学气相沉积系统(WCVD SYSTEM)是半导体集成电路制造设备中常用来生成钨金属连接的化学气相沉积系统。它结合高温,真空环境,通过化学气体参与反应,在晶圆表面产生工艺性能优异的钨金属薄膜,该金属薄膜经过化学机械研磨系统(CMP)研磨后,即得到钨金属连接线。钨化学气相沉积(WCVD)是热化学气相沉积(HIGH TEMPERATURE CVD)的一种,其沉积发生的激活能量是由高温衬底提供的,反应气体先在混合器里面混合,然后流入工艺腔内发生化学反应,并在晶圆表面形成纯钨薄膜。 系统介绍 钨化学气相沉积系统一般由主机和工艺腔组成。 主机是传送芯片的机构,由机械手将芯片传送到各腔。传送方式由工艺模式决定,工艺模式一般有单片单腔和单片多腔两种。单片单腔是指单个晶圆在单一工艺腔完成所有工艺反应。单片多腔是指单个晶圆在多个工艺腔参加反应,即在每个工艺腔完成部分反应。两种模式各有所长,单片单腔模式每个工艺腔相互独立,将生产中不可控因素对晶圆的影响减到最低并有利于工艺腔维护。单片多腔模式可以提高生产效率。使用者可以灵活的根据不同的工艺模式来选择不同的工艺顺序和传送方式。 机械手是主机的重要部件,一般由直流电机驱动外部磁极,通过磁耦合驱动内部机械手臂动作。这种设计能保证机械手高速稳定的运行。 工艺腔功能与结构 工艺腔是进行化学气体反应的场所。工艺腔体构成一个高温,真空的适合工艺反应的密闭环境。晶圆由背压吸附在电阻加热器表面均匀加热至高温400摄氏度以上,化学反应气体经过流量控制器调节流量后在工艺腔体内均匀分布并进行化学反应,腔体内部气体压力由节流阀控制调节并保持稳定以达到工艺气体反应要求。 下面简单介绍一下工艺腔主要部件。 ●工艺腔 每台主机可以外挂多个工艺腔。工艺腔由腔体和腔盖组成,腔体内部主要装载电阻加热器及工艺组件。由于电阻加热器温度很高,为保持腔体表面温度不致过高,腔体内部有循环水路降低并保持温度,腔体一般保持特定的工艺温度,由循环冷却液保持温度,冷却液由各50%

化学气相沉积技术实验 一、实验目的 1.了解化学气相沉积制备二硫化钼的基本原理; 2.了解化学气相沉积方法制备二硫化钼薄膜材料的基本流程及注意事项; 3.利用化学气相沉积方法制备二硫化钼薄膜材料。 二、实验仪器 该实验中用到的主要实验仪器设备以及材料有:干燥箱、CVD生长系统、电子天平、超声清洗机,去离子水机等,现将主要设备介绍如下: 1.CVD生长系统 本实验所用CVD生长系统由生长设备,真空设备,气体流量控制系统和冷却设备四部分组成,简图如下 图1 CVD设备简图 2.电子天平 本实验所用电子天平采用电磁力平衡被称物体重力原理进行称量,特点是称量准确可靠、显示快速清晰并且具有自动检测系统、简便的自动校准装置以及超载保护等装置。在本实验中电子天平主要用于精确称量药品,称量精度可精确到小数点后第五位。 三、实验原理 近年来,各国科学工作者对化学气相沉积进行了大量的研究,并取得一定的显著成果。例如,从气态金属卤化物(主要是氯化物)还原化合沉积制取难熔化合物粉末及各种涂层(包括碳化物、硼化物、硅化物、氮化物)的方法。其中化学沉积碳化钛技术已十分成熟。化学气相沉积还广泛应用于薄膜制备,主要为Bchir等使用钨的配合物Cl4 (RCN)W(NC3H5)作为制备氮化钨或者碳氮共渗薄

膜的原料—CVD前驱体;Chen使用聚合物化学气相沉积形成的涂层提供了一个有吸引力的替代目前湿法化学为主的表面改善方法。同时,采用CVD方法制备CNTS的研究也取得很大的进展和突破,以及通过各种实验研究了不同催化剂对单壁纳米碳管的产量和质量的影响,并取得了一定的成果。 一、化学气相沉积法概述 1、化学沉积法的概念 化学气相沉积(Chemical vapor deposition,简称CVD)是反应物质在气态条件下发生化学反应,生成固态物质沉积在加热的固态基体表面,进而制得固体材料的工艺技术。它本质上属于原子范畴的气态传质过程。与之相对的是物理气相沉积(PVD)。 化学气相沉积是一种制备材料的气相生长方法,它是把一种或几种含有构成薄膜元素的化合物、单质气体通入放置有基材的反应室,借助空间气相化学反应在基体表面上沉积固态薄膜的工艺技术。 2、化学气相沉积法特点 (1) 在中温或高温下,通过气态的初始化合物之间的气相化学反应而形成固体物质沉积在基体上。 (2) 可以在常压或者真空条件下负压“进行沉积、通常真空沉积膜层质量较好 (3) 采用等离子和激光辅助技术可以显著地促进化学反应,使沉积可在较低的温度下进行 (4) 涂层的化学成分可以随气相组成的改变而变化,从而获得梯度沉积物或者得到混合镀层。 (5) 可以控制涂层的密度和涂层纯度。 (6) 绕镀件好。可在复杂形状的基体上以及颗粒材料上镀膜。适合涂覆各种复杂形状的工件。由于它的绕镀性能好,所以可涂覆带有槽、沟、孔,甚至是盲孔的工件。 (7) 沉积层通常具有柱状晶体结构,不耐弯曲,但可通过各种技术对化学反应进行气相扰动,以改善其结构。 (8) 可以通过各种反应形成多种金属、合金、陶瓷和化合物涂层。

化学气相沉积 概述 化学气相沉积(Chemical vapor deposition,简称CVD)是反应物质在气态条件下发生化学反应,生成固态物质沉积在加热的固态基体表面,进而制得固体材料的工艺技术。CVD技术可以生长高质量的单晶薄膜,能够获得所需的掺杂类型和厚度,易于实现大批量生产,因而在工业上得到广泛的应用。工业上利用CVD制备的外延片常有一个或多个埋层可用扩散或离子注入的方式控制器件结构和掺杂分布;外延层的氧和碳含量一般很低。但是CVD外延层容易形成自掺杂,要用一定措施来降低自掺杂。 CVD生长机理很复杂,反应中生成多种成分,也会产生一些中间成分,影响因素有很多,如:先躯体种类;工艺方法(tcvi,icvi,pcvd);反应条件(温度,压力,流量);触媒种类;气体浓度;衬基结构;温度梯度;炉内真空度等外延工艺有很多前后相继,彼此连贯的步骤。 原理 将两种或两种以上的气态原材料导入到一个反应室内,然后他们相互之间发生化学反应,形成一种新的材料,沉积到基体表面上。反应物多为金属氯化物,先被加热到一定温度,达到足够高的蒸汽压,用载气(一般为Ar或H2)送入反应器。如果某种金属不能形成高压氯化物蒸汽,就代之以有机金属化合物。在反应器内,被涂材料或用金属丝悬挂,或放在平面上,或沉没在粉末的流化床中,或本身就是流化床中的颗粒。化学反应器中发生,产物就会沉积到被涂物表面,废气(多为HCl或HF)被导向碱性吸收或冷阱。除了需要得到的固态沉积物外,化学反应的生成物都必须是气态沉积物本身的饱和蒸气压应足够低,以保证它在整个反应、沉积过程中都一直保持在加热的衬底上。反应过程:(1)反应气体向衬底表面扩散(2)反应气体被吸附于衬底表面(3)在表面进行化学反应、表面移动、成核及膜生长(4)生成物从表面解吸(5)生成物在表面扩散。所选择的化学反应通常应该满足:①反应物质在室温或不太高的温度下最好是气态,或有很高的蒸气压,且有很高的纯度:②通过沉积反应能够形成所需要的材料沉积层:③反应易于控制在沉积温度下,反应物必须有足够高的蒸气压 主要设备 生长设备分为开管和闭管两种。闭管外延是将源材料,衬底,输运剂一起放在一密闭容器中,容器抽空或充气。开管系统是用载气将反应物蒸汽由源区输运到衬底区进行化学反应和外延生长,副产物被载气携带排出系统。常压CVD反应中有立式反应器,水平式反应器,圆盘式反应器,和圆桶式反应器等。超高真空设备有UHV/CVD反应系统。还有等离子增强CVD外延生长装置,光增强外延生长装置,氯化物VPE系统和MOCVD生长系统。 技术特点 每一个CVD系统都必须具备如下功能:①将反应气体及其稀释剂通入反应器,并能进行测量和调节; ②能为反应部位提供热量,并通过自动系统将热量反馈至加热源,以控制涂覆温度。 ③将沉积区域内的副产品气体抽走,并能安全处理。

等离子体增强化学气相沉积设备(PECVD)配置和技术指标 1.系统描述 1.1设备主要功能及特点 设备利用平板电容式辉光放电原理,将通入沉积室的工艺气体解离并产生等离子体,被解离的基团在等离子体中重新发生化学反应,在具有一定温度的基片上沉积形成薄膜。经外加电磁场,可根据工艺调节等离子体的密度和能量,精确控制薄膜的生长速率和微结构。 1.1.1可生长材料(可选配): ?硅基(Si)薄膜:非晶硅(a-Si)、多晶硅(poly-Si)、氧化硅(SiO x)、氮化硅(Si x N y)等 ?碳基(C)薄膜:石墨、类金刚石(DLC)、碳纳米管(CNTs)、碳纳米线(CNWs)等 ?硅锗合金(SiGe)、钨硅合金(WSi2)、W、SiC 1.1.2上下极板间距1~6cm范围内在线可调。 1.1.3系统采用计算机控制,液晶显示屏、鼠标键盘操作,Windows会话界面,操作简单 方便,并支持自动控制和手动控制两种方式,可实现真空系统及工艺过程全自动化操作。 1.2系统组成及设备结构 设备主要由高真空沉积室、真空获得系统、真空测量系统、电源系统、气路系统、恒压系统、电气控制系统、自动控制系统、报警系统等部分组成。 1.2.1高真空沉积室 真空沉积室采用SS304优质不锈钢制造,桶形卧式结构,上升盖形式。放电电极采用平行平板电容式结构,上部为带有喷淋式多层匀气盘的射频阴极,下部为可加热的阳极工件台。上下电极间距可在线自动调节,调节范围1~6cm。 1.2.2真空获得系统 样片室为低真空系统,由一台直联旋片式真空泵抽气。

真空沉积室通过一台分子泵及一台直联旋片式真空泵组成抽气系统,将真空室抽至高真空,分子泵与真空室之间由一台超高真空气动插板阀连接。直联旋片式真空泵出气口带有N2稀释管道。 1.2.3真空测量系统 系统配有一台数字显示复合真空计,低真空、高真空数据分别由电阻规和电离规测量。 1.2.4恒压系统 腔体开有一个旁路抽口,通过一个碟型压力调节阀连接至罗茨泵,经进口薄膜规测量,由恒压控制软件控制,用于在薄膜沉积时维持压力恒定。 1.2.5电源系统 设备配置一台500W射频(13.56MHz)电源及自动匹配器,射频输出功率采用全自动控制。 1.2.6样片加热系统 采用铠装加热器,加热温度~600℃,PID自动测温、控温,多段控温模式,控温精度±1%。 1.2.7气路系统 设备标准配置采用4台质量流量控制器控制4路气体进气,通过选配最多可加至6路气体。气体管路采用1/4英寸316L不锈钢硬管,管路接头连接形式采用VCR 或双卡套密封。 设备配置一个电磁充气阀,可连接干燥N2用于解除真空。 1.2.8自动控制系统 自动控制系统采用PLC、工控机、上位机控制软件共同控制,配置液晶显示屏,由无线鼠标键盘操作,Windows风格会话界面,操作简洁直观。操作者可选择全自动及非全自动模式。 系统开放了工艺编程端口,用户可根据实际使用需求设置不同的工艺参数,即可实现真空系统及工艺过程全自动化操作。 系统配有设备运行参数记录功能,可对设备的每一步操作进行数据采集,实时