目录

一、产品的概述

二、产品图

三、有关零件的说明和设计要求

四、计算生产纲领确定生产类型

五、材料的选择和毛坯的制造方法的选择即毛坯图

六、确定加工余量

七、基准的选择和分析

八、加工工作量及工艺手段组合

九、工艺过程:

十、重要工序卡片

十一、切削力和加紧力的计算

十二、夹具原理图

十三、实习心得

十四、参考书和参考资料目录

一、产品的概述

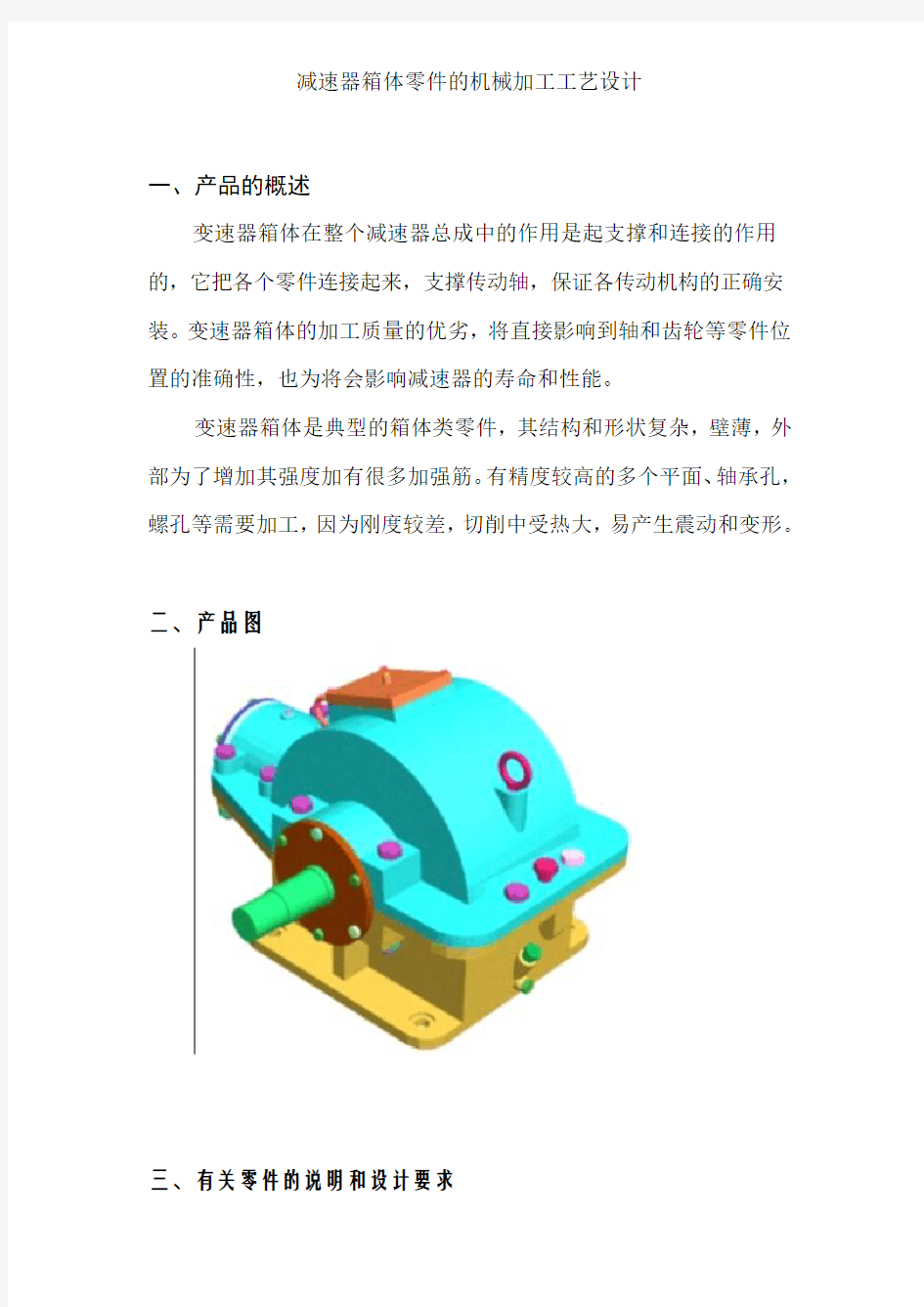

变速器箱体在整个减速器总成中的作用是起支撑和连接的作用的,它把各个零件连接起来,支撑传动轴,保证各传动机构的正确安装。变速器箱体的加工质量的优劣,将直接影响到轴和齿轮等零件位置的准确性,也为将会影响减速器的寿命和性能。

变速器箱体是典型的箱体类零件,其结构和形状复杂,壁薄,外部为了增加其强度加有很多加强筋。有精度较高的多个平面、轴承孔,螺孔等需要加工,因为刚度较差,切削中受热大,易产生震动和变形。

二、产品图

三、有关零件的说明和设计要求

四、计算生产纲领确定生产类型

年产量Q=10000(件/年),该零件在每台产品中的数量n=1(件/台),废品率α=3%,备品率β=5%。

由公式N=Q×n(1+α+β)得:

N=10000×1×(1+3%+5%)=10800

查表(《机制工艺生产实习及课程设计》中表6-1)确定的生产类型为大量生产。

因此,可以确定为Y流水线的生产方式,又因为在加工箱盖和底座的时候有很多的地方是相同的,所以可选择相同的加工机床,采取同样的流水线作业,到不同的工序的时候就采用分开的方法,所以可以选择先重合后分开再重合的方式的流水线作业。虽然是大批量生产,从积极性考虑,采用组合机床加工,流水线全部采用半自动化的设备。

五、材料的选择和毛坯的制造方法的选择即毛坯图

1、材料的选择

由于减速器箱体的外形与内形状相对比较复杂,而且它只是用来起连接作用和支撑作用的,综合考虑,抗拉强度小于200MPa,所以我们可以选用灰口铸铁(HT200),因为铸铁中的碳大部分或全部以自由状态片状石墨存在。断口呈灰色。它具有良好铸造性能、切削加工性好,减磨性,加上它熔化配料简单,成本低、广泛用于制造结构复杂铸件和耐磨件,又由于含有石墨,石墨本身具有润滑作用,石墨掉落后的空洞能吸附和储存润滑油,使铸件有良好的耐磨性。此外,由于铸件中带有硬度很高的磷共晶,又能使抗磨能力进一步提高,这

对于制备箱体零件具有重要意义。如果没有HT200时此种材料可以用45号钢,经正火或退火处理就可以达到强度和韧性。.

2、毛坯的制造方法

由于我们所需要的产量比较大,还有铸铁可以满足零件的性能需要,所以我们可以选择制造毛坯的方法为金属模机器造型。根据零件图可知,减速箱上的孔除主要的轴承孔是铸造的外,其它的孔都是加工出来的。因为查表得:在大量生产的时候通孔的最小直径是12~15㎜。这些不铸造的孔都是在加工的过程中加工。

由于减速器箱体为大批量生产,分成上下两半采用两箱造型。采用中注式浇注系统,上面设几个冒口。在直浇道下面设有横浇道。浇注的时候重要的加工面应该向下,应为铸件的上表面容易产生砂眼、气孔等。由于尽量使铸造工艺简单只采用一个分型面,这样可以提高铸造的精度。

3、毛坯图,(见附图)

六、确定加工余量

查《金属机械加工工艺人员手册》,查出各加工面的加工余量,并在毛坯图上标出

上箱结合面:6.5 1.5

±

输入轴承孔端面:5.5 2.5

±

输入轴承孔: 6.0 1.2

R±

输出轴承孔端面:5.0 2.0

±

输出轴承孔: 6.0 1.2

R±

窥视孔端面:4.0 1.0

±

下箱结合面:6.5 1.5

±

下箱底面:4.5 1.5

±

下箱排油孔端面:4.0 1.0

±

七、定位基准的选择和分析

八、加工工作量及工艺手段组合

减速器箱体要加工共有九个面,上箱结合面、窥视孔台阶面、下

箱结合面、下箱底面、下箱排油孔台阶面、输入轴承孔端面、输入轴承孔端面。此外,除了要镗轴承孔外,还要加工的有上下箱螺栓孔,上箱吊环孔、窥视孔台阶面、下箱底面螺栓孔、游标空、排油孔、油槽、上下箱定位销孔。

下面查工序确定各工序的尺寸和偏差 1、输入轴承孔

A 、 加工工序:扩孔—粗镗—半精镗--精镗—细镗

B 、 工序余量:扩孔后132φ,粗镗5,半精镗2.6,精镗0.3,细镗0.1

C 、 工序公差:毛坯±1.2,IT120.51粗镗,IT110.25半精镗,IT90.1精镗,IT7

004.细镗 D 、 工序尺寸:细镗0.0400140+Φ,精镗0.10139.9+Φ,半精镗0.250139.6+Φ,粗镗0.51

0137+Φ

扩孔Φ132,毛坯130 1.2Φ±

2、输入轴承孔端面 A 、 加工工序:粗铣—精铣 B 、 工序余量:粗铣3.0,精铣2.0

C 、 工序公差:毛坯±2.5,IT110.36粗铣,IT10

0.23精铣

D 、

工序尺寸:精铣0.230350+,粗铣36.00352+,毛坯355 2.5±

3、输出轴承孔

A 、 加工工序:扩空—粗镗—半精镗--精镗—细镗

B 、 工序余量:扩孔后132φ,粗镗5,半精镗2.6,精镗0.3,细

镗0.1

C 、 工序公差:毛坯±1.2,IT120.51粗镗,IT110.25半精镗,IT90.1精镗,IT7

004.细镗 D 、 工序尺寸:细镗0.0400140+Φ,精镗0.10139.9+Φ,半精镗0.250139.6+Φ,粗镗0.51

0137+Φ,扩孔Φ132,毛坯130 1.2Φ±

4、输出轴承孔端面

A 、加工工序:粗铣—精铣

B 、工序余量:粗铣3.0,精铣2.0

C 、工序公差:毛坯±4.0,IT110.36粗铣,IT100.23精铣

D 、工序尺寸:精铣0.230350+,粗铣36.00354+,毛坯360 4.0±

5、上箱结合面

A 、加工工序:粗铣—精铣—细铣

B 、工序余量:粗铣后17,精铣1.6,细铣0.4

C 、工序公差:毛坯±1.5,IT120.59粗铣,IT10

0185

.精铣,IT9009.细铣 D 、工序尺寸:+0.090015细铣,精铣0.18015.4+,粗铣0.59

017+,毛坯201.5±

6、下箱结合面

A 、加工工序:粗铣—精铣—细铣

B 、工序余量:粗铣后17,精铣1.6,铣细0.4

C 、工序公差:毛坯±1.5,IT120.59粗铣,IT10

0185.精铣,IT9009.

细铣 D 、工序尺寸:+0.090015细铣,精铣0.18015.4+,粗铣0.59017+,毛坯201.5±

7、窥视口台阶面

A 、 加工工序:粗铣

B 、 工序余量:粗铣4.0

C 、

工序公差:毛坯±1.0,IT11

0.11粗铣

D 、 工序尺寸:粗铣11

.0015+ ,毛坯191.0±

8、下箱底面

A 、 加工工序:粗铣

B 、 工序余量:粗铣4

C 、 工序公差:毛坯±1.5,IT110.29粗铣

D 、 工序尺寸:,粗铣0.290025+,毛坯291.5±

9、排油孔处台阶面

A 、 加工工序:粗铣—精铣

B 、 工序余量:粗铣2.0,精铣1.0

C 、 工序公差:毛坯±1.0,IT110.11粗铣,IT10007.精铣

D 、

工序尺寸:+0.0708精铣,粗铣0.1109+,毛坯111.0±

九、工艺过程:

在拟定工艺过程的时候应考虑,先面后孔,先粗后精,工序适当等原则。整个加工工艺过程可分为两大部分,第一部分是上下箱体的分别加工,第二部分是合箱后的加工,两步之间应安排钳工工序,钻铰两定位孔,并打入定位销。

(如果是小批单件生产,加工工艺过程中应安排划线的工序,但由于是大批生产,采用流水线生产,故省略划线工序。)

(由于下箱有两凸缘面的原因,因此下箱接合面与底面上螺栓孔的锪平不能用组合钻床直接锪平,而必须采用特殊的刀杆,把套式锪钻插装在特殊刀杆上来锪平螺栓孔。而且还应该先让刀杆穿过螺栓孔,在装上套式锪钻,然后再进行反锪。)

(因为两轴承孔的左右端面成对称分布,且端面上的螺孔也呈对称分布。因此,在加工端面,轴承孔以及螺孔时,综合考虑到受力和生产效率,采用两左右端面同时加工的方式。)

十、重要工序卡片

选用工序为精铣下箱结合面

1、机床的选择:铣接合面需要立式铣床,再根据箱体的体积,查手册选择铣床X53K ,机床功率为10KW

2、刀具的选择:因为加工面宽度较大,铣刀选择硬质合金镶齿套式面铣刀。箱体材料为铸铁,则刀具材料选择YG8。据加工面宽度:B=350mm ,选择铣刀直径D=400mm 。

3、求切削速度及刀具转速:

查手册得:T=420, B=350,z=14,z S =0.28mm\min ,切削深度t=1.6mm 。

将数据代入上面的公式得:v=85.65mm\min 则:铣刀每分钟的转数n=

D

πv

=68.16转/min 4、铣削加工工时计算:查表知 基本T =m

2

1S L L L ++ 式中:L 为走刀长度,L=590mm 。

2L 为切入长度,查表得:2L =104mm 。 3L 为超出长度,查表得:3L =5mm 。 m S 为工作台进给量,m S =z S *z*n=267mm/min 将数据代入上式中,得基本T =2.67min 。

查表得:辅助T =(15~20)%*基本T 组织服务T =(5~7)%*基本T 技术服务T =(10~15)%* 基本T

间歇T =(2~6)%* 基本T 准备终结T =(3~5)%* 基本T 由上面公式得: i T =(35~50)%* 基本T

则:单件T =(1.35~1.50)% 基本T =3.74min

工序卡片见附录

十一、切削力和夹紧力的计算

本工序(精铣下箱接合面)是一次走刀,四个夹块对称分布。 1,单位切削力P 。 查手册知:P=

319

.0130

a

*k 其中:a 为切削厚度,a=1.6mm k 为材料强度修正系数,k=1.0 则:P=112.2(kg/2mm ) 2,主切削力z P 及各分力。 查手册知:z P =

v

P

BS 1000t m 其中:B 为铣削宽度,B=350mm 。

m S 为工作台进给量,m S =267mm/min 。 t 为切削深度,t=1.6mm 。 v 为切削速度,v=85.65mm/min 。 将上面的数据代入公式,得z P =195.5kg 化为力学单位,z P =195.5kg*9.8n/kg=1916.1N 查手册知: 水平P =(0.3~0.4)z P =0.35*z P =670.6N

横向P =(0.85~0.95)z P =0.9*z P =1724.5N

轴向P =(0.50~0.55)z P =0.50*z P =958N 3,查摩擦系数和安全系数。

摩擦系数:底座面与箱体定位面摩擦系数1f =0.4 夹具与箱体受夹面的摩擦系数2f =0.9 安全系数:基本安全系数1k =1.3 加工状态系数2k =1.0 刀具钝化系数3k =1.2 切削特征系数4k =1.0 则:总安全系数k=1k 2k 3k 4k =1.56 4,求夹紧力。

由上面计算的各分力可知,横向分力大于水平分力,故只需考虑横向力

因为采用的是对称分布的四夹块装置,取箱体自重

重P =300N 则有: 4*夹P *1f +(4*夹P +重P +轴向P )2f =k*横向P

将数据代入公式中得:夹P =420.6N