精心整理 喷漆工艺流程 喷漆工艺标准流程 1. 检查钣金修复的平整度: 首先对要喷漆的部位进行检查是否平整,擦干净没有钣金的喷漆部份,检查是否有凹陷。 2. 打磨处理需要补土的部份: 用砂轮机将钣金边缘进行处理,用砂纸将钣金周围磨出羽状边,再用砂纸打磨旧漆面,扩大补土的范围。 3. 清洁涂油 打磨完成后,清洗干净打磨位置及喷漆位置。 4,中涂5, 6. 7. 8. 9完成打 1011. 12. 13. 漆面抛光是汽车美容技术中最重要的组成部分。抛光技术水平的高低直接关系到汽车美容的最终效果。因此,抛光技术是汽车美容服务的基础。车身漆面彻底清洁后,就可根据漆面损伤的程度进行抛光处理。 一、材料选用及抛光方法 以英国特使系列产品为例,特使系列C3全能抛光剂含有研磨剂、去污剂、还原剂、光亮剂等多种成分,专为车身镜面抛光而设计,已被越来越多的欧美汽车厂指定使用。这种产品抛光速度快,可快速去除交通膜及中度划痕,不伤漆面,不留光环,节省工时,1小时可抛光、翻新一辆旧车漆面。抛光后残留物少,容易擦净,克服了其他同类产品抛光后残窖物到处飞溅,不易清除的缺点。可有效解决漆面划痕、哑光、褪色、氧化、粗糙等漆面缺陷,尤其适用于旧车漆面、划痕较深的漆面和桔皮、流挂等,若配合镜面釉使用,瞬间即可达到超亮镜面效果,是护车“三宝”中的重点用品。

抛光方法:将抛光机调整好转速,海绵轮用水充分润湿后,甩去多余水分。先取少量C3抛光剂涂于漆面(每一小块作一次处理,不可大范围涂抹),从车顶篷开始抛光。抛光机的海绵轮应保持与漆面相切,力度适中,速度保持一定。抛光时按一定的顺序抛光,不可随意进行。用过C3抛光剂后,再换用增艳剂按以上步骤操作一次。 二、镜面釉处理 当整车漆面处理完毕后,漆面会很平滑、光亮,但有时也还会有一些极其细小的划痕和花痕或光环,为了保持漆面的光滑和光亮,则需上特使系列镜面釉。这种镜面釉以高分子釉剂等聚合物为主要原材料,不含蜡、硅及硝基合成氨,可在任何车型的漆面上做出釉质镜面效果,在汽车漆面上形成具有光滑、明亮、密封的釉质镜面保护膜,专车身时刻保持光亮如镜。同时具有防酸雨、抗氧化、防紫外线、防褪色等多项显著功能,还可抵御硬物轻度刮伤,不怕火和油污等,并具有一年以上的保持功效。 1 2 3 4 不 以下 1 2接下来是涂原子灰,晾干后打磨。这个工序最费时也很重要,一般需要重复涂抹打磨几次,需要用到 120#240#360#600#水砂纸, 3涂抹添眼灰。作用是掩盖原子灰上的砂纸痕和气孔。然后用1000#或1200#水砂纸打磨。 4洗车,用气枪将喷涂部位吹干。然后用报纸遮挡不需要喷涂的部位。 5喷漆, 喷塑 将塑料粉末喷涂在零件上的种表面处理方法。 静电喷涂工艺(静电喷塑)具有的优势: 不需稀料,施工对环境无污染,对人体无毒害;涂层外观质量优异,附着力及机械强度强;喷涂施工固化时间短;涂层耐腐耐磨能力高出很多;不需底漆;施工简便,对工人技术要求低;成本低于喷漆工艺;有些施工场合已经明确提出必须使用静电喷塑工艺处理;静电喷粉喷涂过程中不会出现喷漆工艺中常见的流淌现象。

For personal use only in study and research; not for commercial use 芀压铸件铝合金常用的表面处理方法 膄现如今越来越多的人喜欢金属质感强的东西,所以越来越多的人喜欢铝制的东西。铝合金压铸件不仅仅只是汽车行业的配件提供者,还涉足到装饰品行业。压铸各种各样的造型可以适合不同的场合、不同的地点。铝合金铸件的表面处理是一项很重要的工序,处理得好就会是铝合金压铸件发出很好的金属光泽。下面介绍五种常用的铝合金铸件的表面处理方法。 膃1、铝材磷化 莁通过采用SEM,XRD、电位一时间曲线、膜重变化等方法详细研究了促进剂、氟化物、 Mn2+,Ni2+,Zn2+,PO4和Fe2+等对铝材磷化过程的影响。研究表明:硝酸胍具有水溶性好,用量低,快速成膜的特点,是铝材磷化的有效促进剂:氟化物可促进成膜,增加膜重,细化晶粒;Mn2+,Ni2+,能明显细化晶粒,使磷化膜均匀、致密并可以改善磷化膜外观;Zn2+浓度较低时,不能成膜或成膜差,随着Zn2+浓度增加,膜重增加;PO4含量对磷化膜重影响较大,提高PO4。含量使磷化膜重增加。 莈2、铝的碱性电解抛光工艺 薄进行了碱性抛光溶液体系的研究,比较了缓蚀剂、粘度剂等对抛光效果的影响,成功获得了抛光效果很好的碱性溶液体系,并首次得到了能降低操作温度、延长溶液使用寿命、同时还能改善抛光效果的添加剂。实验结果表明:在NaOH溶液中加入适当添加剂能产生好的抛光效果。 袄探索性实验还发现:用葡萄糖的NaOH溶液在某些条件下进行直流恒压电解抛光后,铝材表面反射率可以达到90%,但由于实验还存在不稳定因素,有待进一步研究。探索了采用直流脉冲电解抛光法在碱性条件下抛光铝材的可行性,结果表明:采用脉冲电解抛光法可以达到直流恒压电解抛光的整平效果,但其整平速度较慢。 蒂3、铝及铝合金环保型化学抛光 蒇确定开发以磷酸一硫酸为基液的环保型化学抛光新技术,该技术要实现NOx的零排放且克服以往类似技术存在的质量缺陷。新技术的关键是在基液中添加一些具有特殊作用的化合物来替代硝酸。为此首先需要对铝的三酸化学抛光过程进行分析,尤其要重点研究硝酸的作用。硝酸在铝化学抛光中的主要作用是抑制点腐蚀,提高抛光亮度。结合在单纯磷酸一硫酸中的化学抛光试验,认为在磷酸一硫酸中添加的特殊物质应能够抑制点腐蚀、减缓全面腐蚀,同时必须具有较好的整平和光亮效果

模具抛光的工艺流程及技巧 抛光在模具制作过程中是很重要的一道工序,随着塑料制品的日溢广泛应用,对塑料制品的外观品质要求也越来越高,所以塑料模具型腔的表面抛光质量也要相应提高,特别是镜面和高光高亮表面的模具对模具表面粗糙度要求更高,因而对抛光的要求也更高。抛光不仅增加工件的美观,而且能够改善材料表面的耐腐蚀性、耐磨性,还可以方便于后续的注塑加工,如使塑料制品易于脱模,减少生产注塑周期等。目前常用的抛光方法有以下几种: ㈠机械抛光 机械抛光是靠切削、材料表面塑性变形去掉被抛光后的凸部而得到平滑面的抛光方法,一般使用油石条、羊毛轮、砂纸等,以手工操作为主,特殊零件如回转体表面,可使用转台等辅助工具,表面质量要求高的可采用超精研抛的方法。超精研抛是采用特制的磨具,在含有磨料的研抛液中,紧压在工件

被加工表面上,作高速旋转运动。利用该技术可以达到Ra0.008μm的表面粗糙度,是各种抛光方法中最高的。光学镜片模具常采用这种方法。 ⑴机械抛光基本程序 要想获得高质量的抛光效果,最重要的是要具备有高质量的油石、砂纸和钻石研磨膏等抛光工具和辅助品。而抛光程序的选择取决于前期加工后的表面状况,如机械加工、电火花加工,磨加工等等。机械抛光的一般过程如下: ①粗抛经铣、电火花、磨等工艺后的表面可以选择转速在35 000—40 000 rpm的旋转表面抛光机或超声波研磨机进行抛光。常用的方法有利用直径Φ3mm、WA # 400的轮子去除白色电火花层。然后是手工油石研磨,条状油石加煤油作为润滑剂或冷却剂。一般的使用顺序为#180 ~ #240 ~ #320 ~ #400 ~ #600 ~ #800 ~ #1000。油石抛光方法,这个作业是最重要的高难度作业,根据加工品的不同规格,分别约70度的角位均衡的进行交叉研磨。最理想

打磨工艺规范及技术要求 一、打磨设备 1.角磨机 2.直磨机 3直砂轮机

4拉丝机 二操作规程 1. 打磨前准备: 1.1工作前应检查砂轮有无损坏,防护装置是否完好;试机,并进行调整,确保砂轮无抖动现 象。 1.2 戴好口罩和护目镜,穿好工作防护服。 1.3 打磨前必须确保工件表面无其他杂物,发现有表面缺陷等应先补焊后再打磨。 1.4 进行首件打磨,检查是否符合打磨要求,并经质检或主管确认无误,方可开始批量作业。 2.操作规范 2.1 安装砂轮时,必须核对砂轮允许的最高转速是否与主轴转速相适应。 2.2 需打磨的产品应放置平稳,小件需加以固定,以免在打磨过程中产品位导致加工缺陷。 2.3 正确使用打磨工具,及时检查和更换磨损严重的砂轮磨片。 2.4 打磨时应紧握打磨工具,砂轮片与工作面保持一定合理的角度循序渐进不得用力过猛而表 面凹陷。 2.5 在打磨过程中发现产品表面有气孔,夹渣,裂纹等现象时应及时通知金工车间进行补焊。 2.6 打磨结束后需进行自检,打磨区域应无明显的磨纹和凹陷,周边无焊接飞溅物,符合产品 设计和工艺要求。产品应归类存放,堆放整齐有序。 三打磨工艺规范及技术要求 1. 焊前打磨 1.1打磨范围:全部焊缝两侧 1.2操作方法:打磨焊缝时用安装了不锈钢刷的直柄打磨机沿焊缝方向进行打磨;多层焊接时, 每焊完一层需打磨去除不规则的焊缝飞溅、氧化层,保证焊接平滑过渡 1.3技术要求:打磨出金属光泽,保证焊接区域无氧化膜,打磨纹路与焊缝方向平行且均匀、

打磨深度不超过母材厚度的5%为标准。 2. 焊缝余高的打磨 2.1打磨范围:焊缝两侧 2.2操作方法:角磨机工作时要与被打磨面平行,使焊缝余高被去除;当焊缝有凹陷时以不伤 母材为标准,严禁用千叶片端部斜铲被打磨面、不得用力过猛而导致表面凹陷。 2.3技术要求:被打磨表面要求平滑;不伤母材,以母材的被去除量不超过5%为标准;被打 磨部分表面纹路要求一致,沿焊缝方向,严禁无规律打磨。 3去除表面划伤 3.1打磨范围:划伤区域 3.2操作方法:使用打磨工具沿一定的方向打磨 3.3技术要求:被打磨表面要求平滑;不伤母材,以母材的被去除量不超过5%为标准;被打磨 部度的5%为标准。分表面纹路要求一致,严禁无规律打磨。 4. 去除焊接飞溅 4.1打磨范围:焊缝两侧各40-50mm,超过此范围的飞溅参照表面划伤打磨方法进行打磨 4.2操作方法:使用打磨工具沿焊缝方向打磨 4.3技术要求:打磨出金属光泽、保证焊接区域没有飞溅物;打磨纹路与焊缝方向平行;打磨 深度不超过母材厚度的5%为标准。 5.焊缝接头的打磨 5.1打磨范围:对焊缝接头及段焊起弧点收弧点 5.2操作方法:使用安装了合金旋转锉的直磨机对焊缝接头及段焊起弧点、收弧点进行打磨5.3技术要求:焊缝接头的打磨要求外形与焊缝余高一致;段弧起弧点收狐点的打磨要求在去 除焊接缺陷的情况下表面没有尖锐的棱角;不伤母材,以母材的被去除量不超过母材厚度的5%为标准,打磨后整体应无毛刺、凹坑和焊接不良处。 6.焊缝磨平 6.1打磨范围:焊缝及焊缝两侧各15~25mm。 6.2操作方法:先用角磨机和百叶片沿焊缝方向进行打磨,百叶片与工作面保持5~15°夹角, 循序渐进,使焊缝磨平,母材的被去除量不超过0.2mm为标准;当焊缝有凹陷时应补焊后再打磨,不得用力过猛导致表面凹陷。 6.3技术要求:焊缝高度与母材在同一水平面上,被打磨表面要求平滑(或平滑过渡)不伤母 材,母材的被去除量不超过母材厚度5%为标准。打磨后整体应无毛刺、凹坑和焊接不良处。 7.不锈钢表面拉丝处理 7.1处理范围:产品全部表面 7.2操作方法:焊缝位置用直砂机依次用120#240#320#千叶轮进行打磨,直砂机与工件表面平 行千叶轮垂直于工件表面做往复动作。拉丝机做表面和焊缝拉丝效果处理。 7.3技术要求:打磨后部件表面无凹凸不平现象,不允许出现毛刺或者凹孔、沙眼现象;打磨 后整体表面需光滑,不锈钢产品表面或焊接部位以XX目拉丝处理,拉丝后产品表面丝向方向一致,且粗细一致。不能存在明显分层、发黑、发黄现象。拉丝后整体应无毛刺、凹坑和焊接不良处

化学机械抛光液(CMP)氧化铝抛光液具体添加剂 摘要:本文首先定义并介绍CMP工艺的基本工作原理,然后,通过介绍CMP系统,从工艺设备角度定性分析了解CMP的工作过程,通过介绍分析CMP工艺参数,对CMP作定量了解。在文献精度中,介绍了一个SiO2的CMP平均磨除速率模型,其中考虑了磨粒尺寸,浓度,分布,研磨液流速,抛光势地形,材料性能。经过实验,得到的实验结果与模型比较吻合。MRR 模型可用于CMP模拟,CMP过程参数最佳化以及下一代CMP设备的研发。最后,通过对VLSI 制造技术的课程回顾,归纳了课程收获,总结了课程感悟。 关键词:CMP、研磨液、平均磨除速率、设备 Abstract:This article first defined and introduces the basic working principle of the CMP process, and then, by introducing the CMP system, from the perspective of process equipment qualitative analysis to understand the working process of the CMP, and by introducing the CMP process parameters, make quantitative understanding on CMP.In literature precision, introduce a CMP model of SiO2, which takes into account the particle size, concentration, distribution of grinding fluid velocity, polishing potential terrain, material performance.After test, the experiment result compared with the model.MRR model can be used in the CMP simulation, CMP process parameter optimization as well as the next generation of CMP equipment research and development.Through the review of VLSI manufacturing technology course, finally sums up the course, summed up the course. Key word: CMP、slumry、MRRs、device 1.前言 随着半导体工业飞速发展,电子器件尺寸缩小,要求晶片表面平整度达到纳米级。传统的平坦化技术,仅仅能够实现局部平坦化,但是当最小特征尺寸达到

本科毕业设计(论文)通过答辩 摘要 非球面光学零件可以获得球面光学零件无可比拟的良好的成像质量,在光学系统中能够很好的矫正多种像差,改善成像质量,提高系统鉴别能力,它能以一个或几个非球面零件代替多个球面零件,从而简化仪器结构,降低成本并有效的减轻仪器重量。可广泛应用于各种现代光电子产品,几乎在所有的工程应用领域中,无论是现代国防科技技术领域,还是普通的工业领域都有着广泛的应用前景,开展光学玻璃非球面零件的高精密光学技术研究具有重要的理论意义和现实指导意义。 本次设计研究内容为非球曲面的超精密加工系统的研究,非球曲面的超精密加工工艺的研究。重点内容是非球曲面加工超精密磨削装置的设计,主要为砂轮主轴装置的选取,中心高位调机构的设计,各个运动的传动设计以及砂轮运动轨迹的分析。在研究过程中详细的分析了影响零件加工精度的各种主要因素并提出相应的控制措施,尤其是对非球曲面的磨削加工设备进行详细设计,并简要分析了非球曲面加工机床的数控及伺服控制系统等。 关键词:非球曲面;超精密加工;微调机构;金刚石砂轮

本科毕业设计(论文)通过答辩 Abstract The aspheric optical parts can get good image quality, good optical system correction of various aberrations, to improve the image quality, and improve the system ability to identify it to one or several non-spherical spherical optical parts unparalleledparts instead of a number of spherical parts, thus simplifying the instrument structure, reduce costs and reduce instrument weight. It’s widely used in many realms, such as national defense, machine chemical and aviation. It’s very useful to develop the grinding theory and important practical significance to study the high precision grinding methods about the optical glass aspheric surface parts. This article discussed in the ultra-precision grinder, the CNC operation program,and the aspheric surface optics parts’grinding craft. The center height micro-adjusting mechanism and the drive system. In the process of the research, we analysis it detailed that the main factor influence the process precision of the parts, and make something to solve it, especially for the precision grinding equipments, and analysis it simplify for the precision machine tool for aspheric surface optics parts and the servo-control system and the other technology. Key words: the aspheric surface; ultra-precision machining; the micro-adjusting mechanism; diamond wheel

抛光技术规范 Company Document number:WTUT-WT88Y-W8BBGB-BWYTT-19998

模具抛光技术规范 一、抛光的意义 由于手机外壳外观质量要求不断提高,且多数要求为光面,而模具表面质量是注塑件表面质量的直接体现,所以抛光是一道必须认真对待的工序,马虎不得。一付抛光达到要求的模具更具有以下优点: 1、注塑产品时,产品较易脱模。 2、减轻模具受塑料气体腐蚀的程度。 3、降低由于尖角处瞬间压力过高或由于疲劳而引起模具崩裂的可能性。 二、抛光表面要求 1、定模仁抛光要求 A、表面无微型波浪形起伏不平、刮伤痕迹、细小麻点,砂纸痕迹须均匀精 细,无较深痕迹。 B、棱角、曲面过渡处等均须线条分明、干净利落,保持原来形状不变形走 样。 C、口部不反口翻边。 2、模仁及镶件抛光要求 动模仁筋条及镶件内部无倒扣,口部不翻边,最终的砂纸纹路必须沿脱模方向。 3、电极抛光要求 无毛刺、不变形、不塌角,定模精电极要求表面光滑无刀痕。 三、抛光工具 砂纸、油石、羊毛辘、毛扫、钻石膏、金刚锉、火石仔、金刚磨针、各式铜片、各式竹片、纤维油石、砂布靴、超声波抛光机、气动转动打磨机、气动前后振动抛光头。 1、砂纸:220#、320#、400#、600#、800#、1000#、1200#、1500# 2、金相砂纸:0#、2#、3#、4#、5#、6# 3、EDM油石:220#、320#、400#、600# 4、羊毛辘:圆柱形、圆椎形、方形尖咀 5、毛扫:大平面及弧面的镜面抛光用 6、钻石膏:1#(白)、3#(黄)、6#(橙)、9#(绿)、15#(蓝) 7、金刚锉:方、圆、扁、三角、弯锉及其它形状 8、火石仔:圆柱形、圆锥形、或用砂轮打成所需的形状及大小 9、金刚磨针:圆柱形、圆锥形、长圆柱形、长圆锥形 10、砂布靴:配合前后振动头及双面胶纸贴上砂纸用 11、铜片:打成扁形以方便贴上砂纸抛深筋或平面 12、竹片:各种形状适合操作及模具形状,作用是压着砂纸在模件上抛光

项目名称:光学自由曲面制造的基础研究首席科学家:房丰洲天津大学 起止年限:2011.1至2015.8 依托部门:教育部天津市科委

二、预期目标 (1)总体目标 针对国家发展的重大需求对光学自由曲面制造技术的要求,深入研究并解决光学自由曲面制造中的重大关键基础科学问题,揭示自由曲面成型过程中纳观尺度材料迁移新理论,掌握和研究光学自由曲面高效、纳米级精度加工工艺技术及装备的共性基础问题,发展具有自主知识产权、具有国际先进水平的高精度、可控面形的光学自由曲面加工技术,培育我国光学自由曲面加工领域在国际上具有重要影响的学术带头人和创新团队,推动我国制造技术基础理论研究,确立在光学自由曲面制造领域国际竞争中的优势地位,增强光学自由曲面核心关键器件自主创新能力,并将光学自由曲面制造理论向更多领域纵深发展,推动我国科技进步。 (2)五年预期目标 在理论研究方面: 解决光学自由曲面制造中的关键科学问题,为实现高精度、高效率和高可靠性的光学自由曲面制造技术与装备提供理论基础,跻身于国际制造科学研究领域的前沿。 ?揭示光学自由曲面加工装备多体多态动力学行为与精度稳定性的映射规律、时变工况激励下控制系统与机械结构耦合动态特征对加工精度的 扰动规律,建立几何/物理/材料关联约束条件下光学自由曲面的空间机 构构型创新设计与优化理论; ?揭示光学自由曲面非均匀变流向纳观材料迁移规律,建立曲面成形过程中跨尺度材料特性演变、表层及近表层材料结构变化等基础理论; ?揭示光学自由曲面物理再构过程中加工工具在力、热和化学等多场耦合环境下与加工材料之间相互作用和微观力学行为,建立加工工具的失效 形式及其加工性能的演变理论; ?揭示多物理场辅助下纳米切削行为、离子注入表面改性后的硬脆材料切削规律,建立工具磨损抑制及材料学分析测试理论。 在技术应用方面:

铝合金及铝型材常见表面处理工艺 铝合金及铝型材通常都需要进行表面处理满足不同需求,常见的铝合金表面处理有电镀、喷涂、拉丝、阳极、喷沙、钝化、抛光、氧化膜处理等 1、喷砂,主要作用是表面清理,在涂装(喷漆或喷塑)前喷砂可以增加表面粗糙度,对附着力提高有一定贡献,但贡献有限,不如化学涂装前处理。 2、着色:对铝进行上色主要有两种工艺:一种是铝氧化上色工艺,另外一种是铝电泳上色工艺。在氧化膜上形成各种颜色,以满足一定使用要求,如光学仪器零件常用着黑色,纪念章着上金黄色等。 3、导电氧化(铬酸盐转化膜)——用于既要防护又要导电的场合。 4、化学氧化:氧化膜较薄,厚度约为0.5~4微米,且多孔,质软,具有良好的吸附性,可作为有机涂层的底层,但其耐磨性和抗蚀性能均不如阳极氧化膜; 铝及铝合金化学氧化的工艺按其溶液性质可分为碱性氧化法和酸性氧化法两大类。 按膜层性质可分为:氧化物膜、磷酸盐膜、铬酸盐膜、铬酸-磷酸盐膜。 5、电化学氧化,铝及铝合金的化学氧化处理设备简单,操作方便,生产效率高,不消耗电能,适用范围广,不受零件大小和形状的限制。氧化膜厚度约为5~20微米(硬质阳极氧化膜厚度可达60~200微米),有较高硬度,良好的耐热和绝缘性,抗蚀能力高于化学氧化膜,多孔,有很好的吸附能力。 6、喷涂:用于设备的外部防护、装饰,通常都在氧化的基础上进行。铝件在涂装前应进行前处理才能使涂层和工件结合牢固,一般的有三种方法1、磷化(磷酸盐法)2、铬化(无铬铬化)3、化学氧化。 7:阳极氧化:就是利用电解原理在某些金属表面上镀上一薄层其它金属或合金的过程。刷镀合用于局部镀或修复。滚镀合用于小件,如紧固件、垫圈、销子等。通过电镀,可以在机械制品上获得装饰保护性和各种功能性的表面层,还可以修复磨损和加工失误的工件。电镀液有酸性的、碱性的和加有铬合剂的酸性及中性溶液,不管采用何种镀覆方式,与待镀制品和镀液接触的镀槽、悬挂具等应具有一定程度的通用性。 8、化学抛光化学抛光是利用铝和铝合金制作在酸性或碱性电解质溶液中的选择性自溶解作用,来整平抛光制年表面,以降低其表面粗糙度、PH的化学加工方法。这种抛光方法具有设备简单、不用电源,不受制件外型尺寸限制,抛兴速度高和加工成本低等优点。铝及铝合金的纯度对化学抛光的质量具有很大的影响,它的纯度愈高,抛光质量愈好,反之就愈差。 9、钝化是使金属表面转化为不易被氧化的状态,而延缓金属的腐蚀速度的方法。 一种活性金属或合金,其中化学活性大大降低,而成为贵金属状态的现象,叫钝化。 金属由于介质的作用生成的腐蚀产物如果具有致密的结构,形成了一层薄膜(往往是看不见的),紧密覆盖在金属的表面,则改变了金属的表面状态,使金属的电极电位大大向正方向跃变,而成为耐蚀的钝态。如Fe→Fe++时标准电位为-0.44V,钝化后跃变到+0.5~1V,而显示出耐腐蚀的贵金属性能,这层薄膜就叫钝化膜。

的工艺流程及技巧 在制作过程中是很重要的一道工序,随着塑料制品的日溢广泛应用,对塑料制品的外观品质要求也越来越高,所以塑料型腔的表面质量也要相应提高,特别是镜面和高光高亮表面的对表面粗糙度要求更高,因而对的要求也更高。不仅增加工件的美观,而且能够改善表面的耐腐蚀性、耐磨性,还可以方便于后续的注塑加工,如使塑料制品易于脱模,减少生产注塑周期等。目前常用的方法有以下几种: ㈠机械 机械是靠切削、表面塑性变形去掉被后的凸部而得到平滑面的方法,一般使用油石条、羊毛轮、砂纸等,以手工操作为主,特殊零件如回转体表面,可使用转台等辅助工具,表面质量要求高的可采用超精研抛的方法。超精研抛是采用特制的磨具,在含有磨料的研抛液中,紧压在工件被加工表面上,作高速旋转运动。利用该技术可以达到μm的表面粗糙度,是各种方法中最高的。光学镜片常采用这种方法。 ⑴机械基本程序 要想获得高质量的效果,最重要的是要具备有高质量的油石、砂纸和钻石研磨膏等工具和辅助品。而程序的选择取决于前期加工后的表面状况,如机械加工、电火花加工,磨加工等等。机械的一般过程如下: ①粗抛经铣、电火花、磨等工艺后的表面可以选择转速在35 000—40 000 rpm的旋转表面机或超声波研磨机进行。常用的方法有利用直径Φ3mm、WA # 400的轮子去除白色电火花层。然后是手工油石研磨,条状油石加煤油作为润滑剂或冷却剂。一般的使用顺序为#180 ~ #240 ~ #320 ~ #400 ~ #600 ~ #800 ~ #1000。油石抛光方法,这个作业是最重要的高难度作业,根据加工品的不同规格,分别约70度的角位均衡的进行交叉研磨。最理想的往返范围约为40毫米~70毫米。油石作业也会根据加工品的材质而变化。许多制造商为了节约时间而选择从#400开始。 ②半精抛半精抛主要使用砂纸和煤油。油石作业结束后是砂纸作业,砂纸作业时,要注意模仁的圆边、圆角和桔皮的产生。所以油石流程尽量做到最细加工。砂纸抛光的重点。砂纸配合较硬的木棒像油石作业一样约70度角交叉地进行研磨,一面砂纸研磨次数约10次~15次。如果研磨时间过长,砂纸的研磨力会减低,这样就会导致加工面出现不均匀现象(这也是产生橘皮的原因之一)。 砂纸作业时一般都采用竹片进行研磨,实际使用材质弹力小的木棒或硬度低的铝棒约45度角进行研磨是最为理想的。研磨面不能使用或者弹性高的材料,不能用45度角研磨的形状可以用锐角。砂纸的号数依次为:#220 ~ #320 ~ #400 ~ #600 ~ #800 ~ #1000 ~ #1200 ~ #1500。实际上#1500砂纸只用适于淬硬的(52HRC 以上),而不适用于预硬钢,因为这样可能会导致预硬钢件表面烧伤。 ③精抛精抛主要使用钻石研磨膏。若用布轮混合钻石研磨粉或研磨膏进行研磨的话,则通常的研磨顺序是9μm(#1800)~ 6μm(#3000)~3μm(#8000)。9μm的钻石研磨膏和布轮可用来去除#1200和#1500号砂纸留下的发状磨痕。接着用粘毡和钻石研磨膏进行,顺序为1μm(#14000)~ 1/2μm(#60000)~1/4μm(#100000)。 精度要求在1μm以上(包括1μm)的工艺在加工车间中一个清洁的室内即可进行。若进行更加精密的则必需一个绝对洁净的空间。灰尘、烟雾,头皮屑和口水沫都有可能报废数个小时工作后得到的高精密表面。 ⑵机械中的技巧 Ⅰ用砂纸应注意以下几点: ①用砂纸需要利用软的木棒或竹棒。在圆面或球面时,使用软木棒可更好的配合圆面和球面的弧度。而较硬的木条像樱桃木,则更适用于平整表面的。修整木条的末端使其能与钢件表面形状保持吻合,这样可以避免木条(或竹条)的锐角接触钢件表面而造成较深的划痕。 ②当换用不同型号的砂纸时,方向应变换45°~ 90°,这样前一种型号砂纸后留下的条纹阴影即可分辨出来。在换不同型号砂纸之前,必须用100%纯棉花沾取酒精之类的清洁液对表面进行仔细的擦拭,因为一颗很小的砾留在表面都会毁坏接下去的整个工作。从砂纸换成钻石研磨膏时,这个清洁过程同样重要。在继续进行之前,所有颗粒和煤油都必须被完全清洁干净。

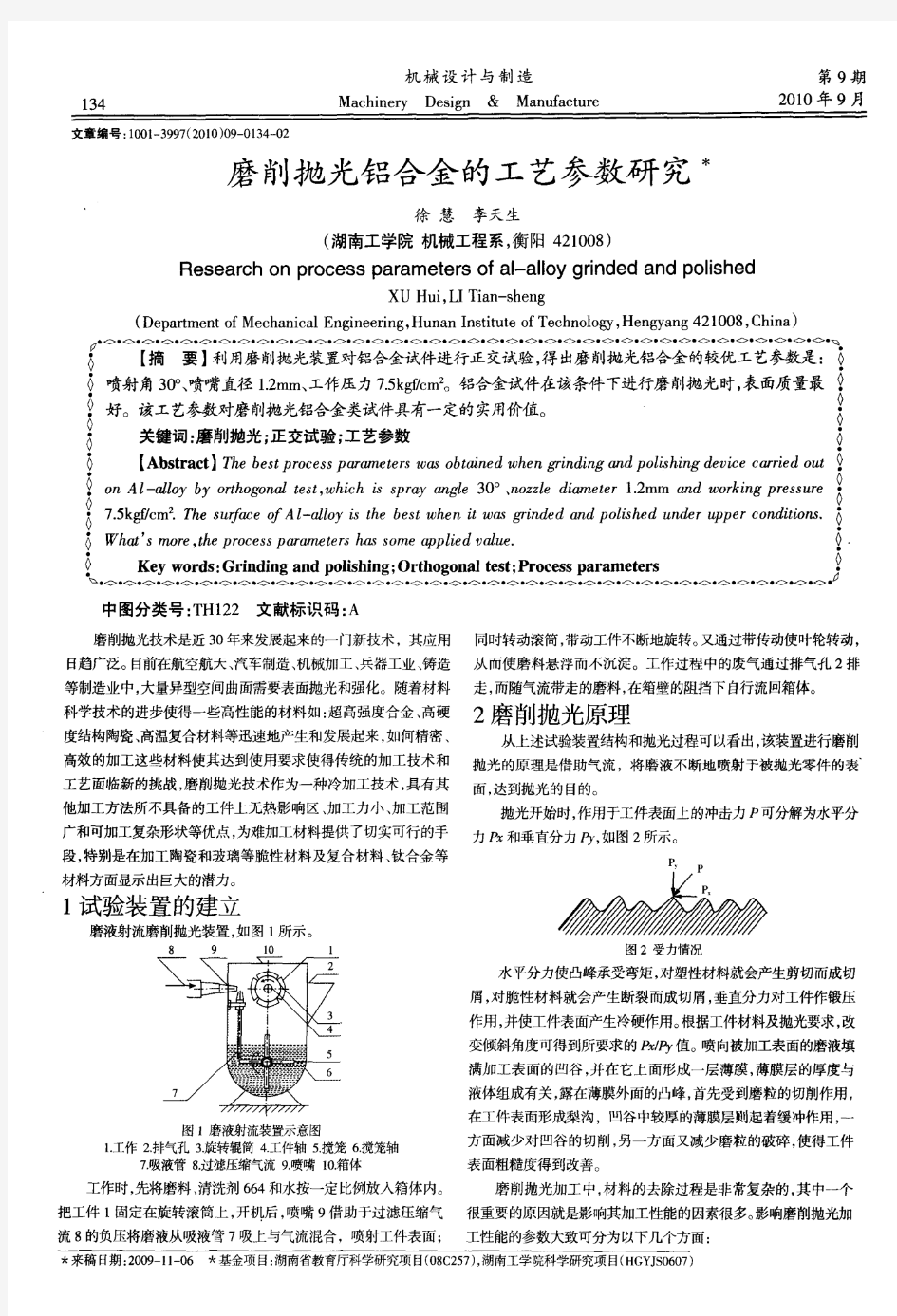

磨料水射流抛光加工工艺参数优化研究 磨料水射流抛光加工是在磨料水射流切割基础上演变而来的一种新型特种加工方法,相比于传统的机械抛光技术以及许多当代抛光技术,磨料水射流是唯一的一种冷加工方法,具有无工具磨损、无污染、反作用力小、加工柔性高、工件不会产生热变形等优越性。而且,传统的抛光加工技术在加工细长管、异型曲面等复杂零部件时,因其抛光头无法触及,导致其加工难度大,甚至无法实现抛光处理。 因此,有必要对磨料水射流抛光加工技术进行深入研究。本文基于液固两相流模型和流体仿真数学模型,通过仿真和实验等手段分别探讨了磨料水射流冲蚀工件的喷嘴内外流场,磨料水射流抛光工艺参数对工件表面质量的影响规律,并在传统的优化方法基础上引进人工智能算法对抛光加工参数进行了优化。 主要研究内容如下:(1)磨料水射流液固二相流基本特性研究。基于射流流体理论、小孔口射流及射流边界层基础理论,探究了磨料水射流液固二相流的基本特性、水射流及磨料水射流的主要特征参数,重点探讨了磨料水射流中水射流和磨料射流分别对目标靶件的作用力,分析了磨料水射流冲蚀破坏去除材料的过程及材料去除机理;(2)基于流体仿真数学模型的磨料水射流冲蚀仿真分析。 利用Fluent软件数值模拟分析了水射流喷嘴外部流场,探讨了水射流喷嘴外部流体的流动特性,对比了纯水射流和磨料射流在相同条件下冲蚀工件时的速度、体积、压力及壁面剪切力分布特征,并通过冲蚀钢板、生物陶瓷的对比实验进行了验证,进行了磨料水射流冲蚀喷嘴内外流场的仿真分析,研究了变角度、变靶距及变压力下的磨料水射流冲蚀喷嘴外流场的速度、压力及壁面剪切力分布特征,并在相同条件下进行了实验初步验证;(3)磨料水射流抛光工艺参数对工件表

一、名词解释(本题 10 分每小题2分) 1、比磨削能:磨除工件上单位体积的材料所消耗的能量。 2、磨削比:工件的材料磨除量与砂轮磨损量之比称为磨削比 3、比磨除率:磨具的单位宽度在单位时间内所磨去的工件体积 4、超精加工:超精加工是在良好的润滑冷却和较低的冷却条件下,用细粒度磨石以较高的往复振动频率,对低速旋转的工件进行光整加工。 5、磨削表面层质量:主要是指工件的粗糙度,表面精度及表面层的质量等。 6、二、填空题(本题 10 分每空1分) 1、砂轮速度、工件速度和切入深度是切入式外圆磨削加工方式中的磨削 工艺参数。 2、磨削温度的含义包括:工件的平均温度、接触面温度、磨料切刃温度和切削温度。 3、无心磨削的导轮形状常采用单页回转双曲面。 磨削过程是一个过渡的切削过程,磨粒与工件的干涉过程可以分为弹性滑擦阶段、塑性耕犁阶段以及切削三个阶段。 三、简答题(本题 50 分每小题5分) 1、什么是有效磨粒?砂轮表面上的磨粒成为有效磨粒受哪些条件的影响?5页 2、磨削热分布有何特点?各种磨削热对磨削效果有什么影响?47页 3、磨削过程中能存在的振动形式有哪些?磨削中这些振动形式的振源是? 41页 4、磨削液的作用是什么?磨削液的类型及其应用场合是什么?57、58、59页 5、什么是砂轮的寿命?影响砂轮寿命的条件有哪些?91页 6、什么是磨削精度?降低磨削精度的原因主要有哪些?70、71页 7、表面粗糙度有哪些表示方法?磨削表面层粗糙度对零件的使用性能影响如何? 74、77页 8、磨料粒度的选择应当考虑的因素有哪些?116、205页 9、什么是磨具硬度?磨具硬度对磨削效果有什么影响?选择磨具硬度的一般原则是什么? 117页 10、金刚石砂轮为什么要限速使用?128页 四、综合应用题(本题 30 分,每题15分) 1、磨削某工件时砂轮直径Ds=400mm,宽度B=40mm,砂轮速度vs=30m/s,工件为直径d=40mm,长度L=400mm的圆棒,每件工件的磨除余量为 0.5mm,每件工件的磨削时间为t=1min,当磨削100件工件后测得砂轮半径方向的磨损量为δ= 0.3mm 磨削中平均的切向磨削力Ft=28kg。求: 1、磨削比G(5分) 2、比磨削能u(8分) 3、和比磨除率 Z′(7分) 4、为什么这三个参数能够反映磨具的磨削特性?(10分) 2、简述不锈钢的磨削方案。方案内容包括不锈钢材料的特点、磨具的选择(磨料种类、磨料粒度、结合剂、硬度、组织等)、磨削参数的选择(主运动速度、工件速度、径向进给量、轴向进给量、磨削余量等)、磨削液选择和砂轮的修整方法。

理论上是,要看成型方法i: 压铸的左右,挤压的,锻造的

1050 食品、化学和酿造工业用挤压盘管,各种软管,烟花粉 1060 要求抗蚀性与成形性均高的场合,但对强度要求不高,化工设备是其典型用途 1100 用于加工需要有良好的成形性和高的抗蚀性但不要求有高强度的零件部件,例如化工产品、食品工业装置与贮存容器、薄板加工件、深拉或旋压凹形器皿、焊接零部件、热交换器、印刷板、铭牌、反光器具 1145 包装及绝热铝箔,热交换器 1199 电解电容器箔,光学反光沉积膜 1350电线、导电绞线、汇流排、变压器带材 2011 螺钉及要求有良好切削性能的机械加工产品 2014 应用于要求高强度与硬度(包括高温)的场合。飞机重型、锻件、厚板和挤压材料,车轮与结构元件,多级火箭第一级燃料槽与航天器零件,卡车构架与悬挂系统零件 2017 是第一个获得工业应用的2XXX系合金,它的应用范围较窄,主要为铆钉、通用机械零件、结构与运输工具结构件,螺旋桨与配件

2024 飞机结构、铆钉、导弹构件、卡车轮毂、螺旋桨元件及其他种种结构件 2036汽车车身钣金件 2048 航空航天器结构件与兵器结构零件 2124 航空航天器结构件 2218飞机发动机和柴油发动机活塞,飞机发动机汽缸头,喷气发动机叶轮和压缩机环 2219 航天火箭焊接氧化剂槽,超音速飞机蒙皮与结构零件,工作温度为-270~300℃。焊接性好,断裂韧性高,T8状态有很高的抗应力腐蚀开裂能力 2319 焊拉2219合金的焊条和填充焊料 2618 模锻件与自由锻件。活塞和航空发动机零件 2A01 工作温度小于等于100℃的结构铆钉 2A02 工作温度200~300℃的涡轮喷气发动机的轴向压气机叶片 2A06 工作温度150~250℃的飞机结构及工作温度125~250℃的航空器结构铆钉 2A10 强度比2A01合金的高,用于制造工作温度小于等于100℃的航空器结构铆钉 2A11 飞机的中等强度的结构件、螺旋桨叶片、交通运输工具与建筑结构件。航空器的中等强度的螺栓与铆钉 2A12 航空器蒙皮、隔框、翼肋、翼梁、铆钉等,建筑与交通运输工具结构件 2A14 形状复杂的自由锻件与模锻件 2A16 工作温度250~300℃的航天航空器零件,在室温及高温下工作的焊接容器与气密座舱 2A17 工作温度225~250℃的航空器零件 2A50 形状复杂的中等强度零件 2A60 航空器发动机压气机轮、导风轮、风扇、叶轮等

目前常用的抛光方法有以下几种: 1.1机械抛光 机械抛光是靠切削、材料表面塑性变形去掉被抛光后的凸部而得到平滑面的抛光方法,一般使用油石条、羊毛轮、砂纸等,以手工操作为主,特殊零件如回转体表面,可使用转台等辅助工具,表面质量要求高的可采用超精研抛的方法。超精研抛是采用特制的磨具,在含有磨料的研抛液中,紧压在工件被加工表面上,作高速旋转运动。利用该技术可以达到Ra0.008μm的表面粗糙度,是各种抛光方法中最高的。光学镜片模具常采用这种方法。 1.2化学抛光 化学抛光是让材料在化学介质中表面微观凸出的部分较凹部分优先溶解,从而得到平滑面。这种方法的主要优点是不需复杂设备,可以抛光形状复杂的工件,可以同时抛光很多工件,效率高。化学抛光的核心问题是抛光液的配制。化学抛光得到的表面粗糙度一般为数10μm。 1.3电解抛光 电解抛光基本原理与化学抛光相同,即靠选择性的溶解材料表面微小凸出部分,使表面光滑。与化学抛光相比,可以消除阴极反应的影响,效果较好。电化学抛光过程分为两步:(1)宏观整平:溶解产物向电解液中扩散,材料表面几何粗糙下降,Ra>lμm。(2)微光平整:阳极极化,:表面光亮度提高,Ra 铝件电解抛光办法 YB-66环保型铝和铝合金电解抛光添加剂 YB-66环保型铝和铝合金电解抛光添加剂新工艺 一、特点 1、抛光液不含铬酸,符合当今环保要求,节省环保设备投资及废水处理费用。 2、抛光电流密度较传统工艺要小,因此不仅电耗低,抛光液使用寿命长,而且更适合大型铝和铝合金件的表面抛光。 3、适用范围广,适用于纯铝及除硅含量大于2%的各种型号的铝合金。 二、抛光液组成和操作条件 浓磷酸(比重 1.74)70%(重量) YB-66添加剂30%(重量) 温度55–65℃最佳60℃ 阳极电流密度,DA 2–8 A/dm2 (无搅拌) 12–20 A/dm2 (搅拌) 电压10–15 伏 抛光时间3–5 分钟 阴极材料铅或不锈钢 阴极面积∶阳极面积2–3∶1 三、开槽步骤 1、该抛光液在使用前的比重在1.50–1.52的范围内。根据所欲配制的抛光液容积、抛光液比重及抛光液中磷酸所占的重量比,计算出所要加入的磷酸量并加入之。 2、同样计算出所需YB-66添加剂的重量并加入之。 3、加热至操作温度。 四、操作指导 1、抛光时是否采用搅拌(阴极移动、空气搅拌)主要取决于抛光件的形状:若抛光件形状简单,横向宽度较窄,则不采用搅拌;反之,若抛光件形状不规则或横向宽度较大,尤其当抛光件某些部位阻碍气体逸出形成“气袋”而影响表面抛光的情况下则必须采用搅拌方式。在采用搅拌的状况下,必须相应提高阳极电流密度,否则抛光表面难以达到高光亮。 2、抛光时大部分杂质沉积于阴极表面,但仍有部分因抛光生成的固体污泥留在抛光液内,因此需定期过滤抛光液把杂质除去。 3、在抛光过程中,由于磷酸盐的产生,水的电解及挥发以及抛光液的夹带损失,故需不断补充磷酸和YB-66添加剂。 4、磷酸与YB-66添加剂的添加比例一般仍按70%∶30%添加,但在每次添加后应测定抛光液比重,根据测定结果再予以适当调整。 5、该抛光液在配制后未经使用前的原始比重在1.50–1.52的范围内,在抛光槽运转过程中,抛 操作规程编号:LX-FS-A22420 打磨、抛光工表面处理作业安全操 作规程标准范本 In The Daily Work Environment, The Operation Standards Are Restricted, And Relevant Personnel Are Required To Abide By The Corresponding Procedures And Codes Of Conduct, So That The Overall Behavior Can Reach The Specified Standards 编写:_________________________ 审批:_________________________ 时间:________年_____月_____日 A4打印/ 新修订/ 完整/ 内容可编辑 打磨、抛光工表面处理作业安全操 作规程标准范本 使用说明:本操作规程资料适用于日常工作环境中对既定操作标准、规范进行约束,并要求相关人员共同遵守对应的办事规程与行动准则,使整体行为或活动达到或超越规定的标准。资料内容可按真实状况进行条款调整,套用时请仔细阅读。 1.工作前穿戴好劳动护具,打开抽风机.检查设备、夹具是否良好。抛光、打磨机的轴要有足够的强度,螺纹要光滑无毛刺。装卸磨轮、抛光轮时必须校正平衡,紧固可靠。 2.双轮磨轮抛光轮的轮轴两端配合的螺纹必须是左端为左螺纹,右端为右螺纹。打磨抛光机严禁装“正”、“反”开关。 3.使用磨轮抛光轮时严格检查。使用50mm直径以下的毡轮时,禁止戴手套,防止绞伤。 4. 布轮必须装牢,不许拆除布轮防护罩。 专栏 ■ Column 50 曲面自动磨抛加工逐步替代手工操作是智能制造发展的必然趋势。 复杂曲面机器人精密研磨抛光装备主要由工业机器人、力传感器、磨抛工具、离线编程和在线监控软件系统、工艺数据系统等构成。中国科学院沈阳自动化研究所建立了较为完整的复杂曲面零件机器人高精度自适应磨抛加工技术体系,目前服务的主要领域包括航空、航天、能源、运载等高端制造业。攻克了复杂曲面机器人磨抛加工机理和表面完整性控制方法、复杂曲面机器人柔性磨抛的磨抛力预测及其稳定性控制、具有优良运动几何学性质和光滑动力学特性的柔性加工轨迹设计方法、复杂曲面零件磨抛表面高精度测量及加工误差分析方法、复杂曲面机器人研磨抛光离线编程和三维动态仿真软件系统等关键技术的研究与开发。 项目实施 (1)在航空大型复杂曲面零件制造领域实施情况——飞机座舱透明件机器人研磨抛光系统(如图1所示) 随着航空制造技术的发展,飞机飞行速度和高度的日益增加,座舱透明件结构也逐渐从结构简单、功能单一发展到大尺寸复杂结构、功能多样化的透明件系统。透明件属于易损零件,经常出现划伤、刻伤以及深度碰伤等表面缺陷,此外还会因板材或成型原因造成折光、波纹、亮点、耐热点等光学缺陷。该项目研制的飞机座舱透明件机器人研磨抛光系统成功应用于我国三代机、四代机座舱罩的研制生产任务,为飞机座舱透明件的生产效率提升 智慧机器人 复杂曲面机器人精密研磨抛光技术及装备 中国科学院沈阳自动化研究所 项目背景 复杂曲面精密研磨抛光加工是航空、国防、能源、运载等领域产品制造中的精加工工序,对产品的加工质量及生产成本有着决定性作用。目前,国内制造企业大部分仍然采取落后的手工磨抛作业,采用去除→测量→再去除→再测量的试凑加工方式,加工质量高度依赖于操作工人的经验,不仅难以实现加工质量高、效率高,加工过程产生的噪声、粉尘等恶劣环境对工人的身体健康也有着极大地危害,已成为约束高质量复杂曲面高精制造技术发展的瓶颈。对于复杂曲面的磨抛加工,手工精加工工时在美国、日本和德国等发达工业国家小于总工时的1/3,而在我国则高达85%以上。鉴于机器人的构造和性能充分体现了自动化装置的优点,特别是体现了智能性、适应性、准确性以及在各种环境中完成作业的能力,采用工业机器人技术进行复杂 摘要:中国科学院沈阳自动化研究所研制了一套集数字化测量、误差评价、自适应加工路径生成、磨削过程力/位置混合控制、自适应工艺参数优化为一体的复杂曲面零件机器人磨削智能化加工系统,解决了复杂曲面机器人精密研磨抛光工艺及装备中的一系列共性技术,实现了极限工况下强约束高性能精密复杂曲面部件的高效加工,具有重要的理论价值和应用前景。目前,该系统已在航空、航天、汽车、民用等领域得到了应用,为推动机器人先进制造技术用于生产实践的转变提供了技术支撑。发展出的面向复杂曲面精密高速加工的机器人自动加工新技术、新工艺和新方法,相对于传统人工操作方法,综合效率提升达50%以上,经济效益及社会效益显著。铝件电解抛光办法

打磨、抛光工表面处理作业安全操作规程标准范本

复杂曲面机器人精密研磨抛光技术及装备