等离子旋转雾化法制备粉体材料

姓名:周阳

学号:S161301254

课程:现代材料制备技术

老师:陈刚

2016年10月26日

1概况

等离子旋转雾化法是快速凝固技术的一种,快速凝固技术是将金属、合金熔体直接雾化制得球形粉末,或通过高压雾化介质(水或气体)的强烈冲击,或通过离心力使之破碎,高速冷却凝固实现的。

目前非常热门的3D打印技术中,获得高品质、低成本的球形粉体材料是满

足金属3D打印技术及制备高性能金属构件的关键环节。现阶段,快速凝固制粉工艺是制备金属3D打印粉体材料的核心技术之一。目前,应用于金属3D打印粉体材料制备的快速凝固技术主要有惰性气体雾化法(AA法)、真空感应气雾

化法(VIGA法)、无坩埚电极感应熔化气体雾化法(EIGA法)、等离子火炬法(PA法)以及等离子旋转雾化法(PREP法)等。其中,PREP法制备的粉末具有表面清洁、球形度高、伴生颗粒少、无空心/卫星粉、流动性好、高纯度、低

氧含量、粒度分布窄等优势,适合金属3D打印。

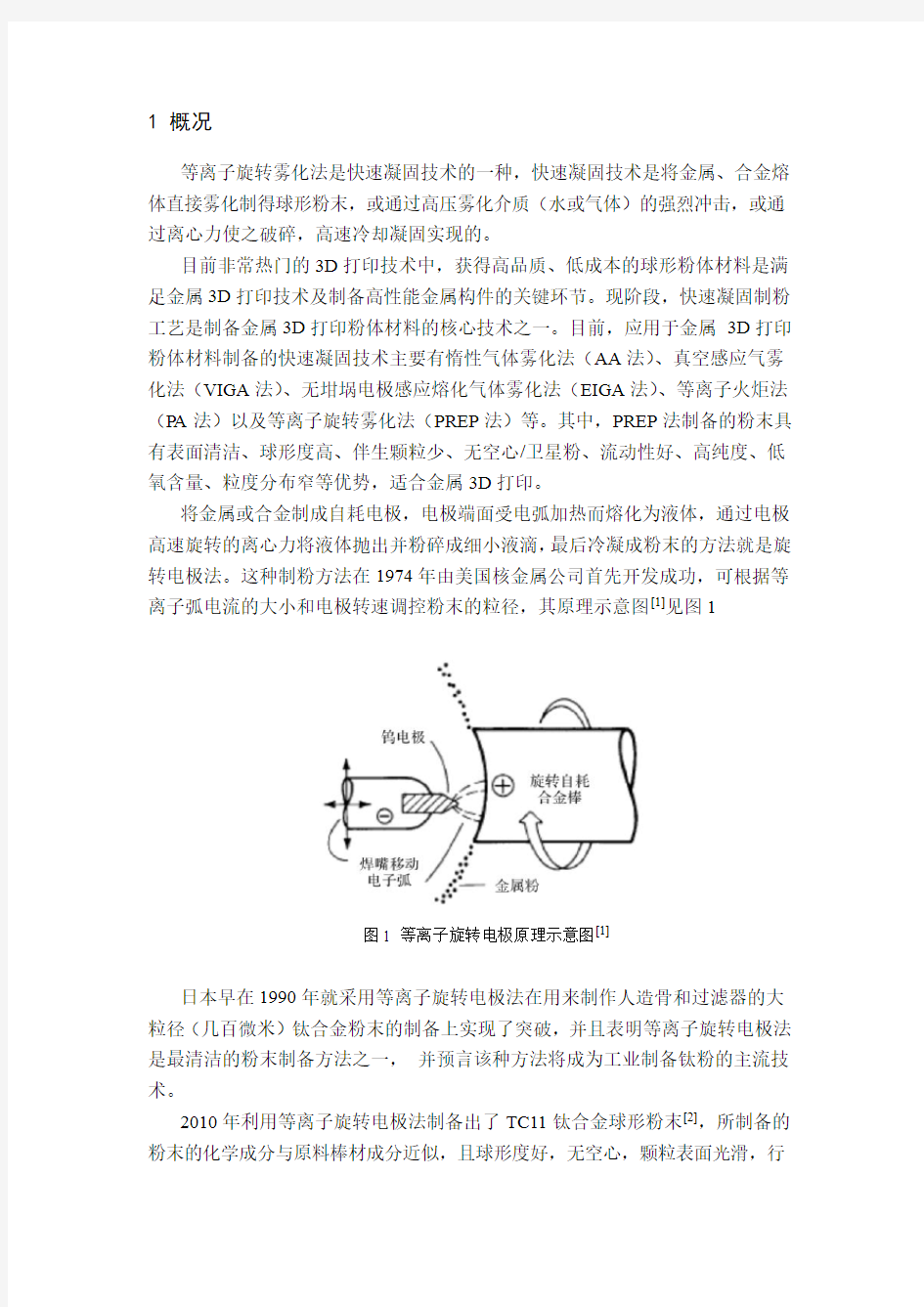

将金属或合金制成自耗电极,电极端面受电弧加热而熔化为液体,通过电极高速旋转的离心力将液体抛出并粉碎成细小液滴,最后冷凝成粉末的方法就是旋转电极法。这种制粉方法在1974年由美国核金属公司首先开发成功,可根据等离子弧电流的大小和电极转速调控粉末的粒径,其原理示意图[1]见图1

图1 等离子旋转电极原理示意图[1]

日本早在1990年就采用等离子旋转电极法在用来制作人造骨和过滤器的大

粒径(几百微米)钛合金粉末的制备上实现了突破,并且表明等离子旋转电极法是最清洁的粉末制备方法之一,并预言该种方法将成为工业制备钛粉的主流技术。

2010年利用等离子旋转电极法制备出了TC11钛合金球形粉末[2],所制备的粉末的化学成分与原料棒材成分近似,且球形度好,无空心,颗粒表面光滑,行星颗粒少,粉末的流动性好。由此可见,相对于气雾化法,等离子旋转电极法的

优点是,所制备的粉末无空心结构,可制备出球形度较好且没有行星颗粒的钛合金粉末。但缺点也是显而易见的,利用PREP法制备的球形钛粉[2]的粒度多集中在106~246μm,小于106μm的球形钛粉的收得率较低。综合比较气雾化法和等离子旋转电极法发现,用PREP法制备的球形粉的综合性能较好,能满足等静压工艺对粉末的要求,且在粉末处理、运输、除气时均可表现出良好的性能

2等离子旋转雾化制粉工艺参数对粉末性能的影响

2.1 电极棒直径与极限转速

根据等离子旋转雾化制粉机理,对液滴进行受力分析,可得到液滴形成的临界条件,即:

σπd≤mω2D/2 (1)

其中,σ为液滴表面张力,d为液滴直径、D为电极棒直径、ω为电极棒角速度。整理可得:

d=(3σ/ρπ2)1/2·(1/n)·(1/D1/2)(2)

其中,ρ为液滴密度、n为电极棒转速。

由公式(2)可知,等离子旋转雾化制粉粒径与液滴表面张力成正比关系,与液滴密度、电极棒极限转速、电极棒直径成反比关系。各类金属、合金的表面张力数值,获得几类典型金属、合金粉末粒径的理论计算公式[3,4],具体如表1所示。

表1典型金属、合金粉末粒径理论计算公式

类别理论计算公

式

电极棒极限

速/(r/min)

电极棒直径

/mm

理论平均粒

径/μm

实际平均粒

径/μm

钛合金d=1.665×107

/[n·D1/2]

15 000 50 157.00 161.83

18 000 70 110.51 117.19

22 222 70 89.55 93.92

30 000 100 55.50 63.01

镍基合金d=1.297×107

/[n·D1/2]

30 000 100 43.23 46.74

钴基合金d=1.336×107

/[n·D1/2]

30 000 100 44.53 —

铝基合金d=1.727×10730 000 100 57.57 62.78

/[n·D1/2]

镁基合金d=1.659×107

/[n·D1/2]

30 000 100 55.3 —

铁基合金d=1.406×107

/[n·D1/2]

30 000 100 46.87 55.96

由表1可知,理论平均粒径与实际检测的平均粒径结果相吻合,造成偏差的原因主要是粉末颗粒尺寸大小受棒料振动等影响,在理论值附近波动。随转速加快,粉末中小粒径粉末比例增加,粒度分布曲线向小粒径方向移动。硅(Si)含量相对较少则小颗粒粉末所占比例更大,因为合金中形成的硅化物会增加液态金属表面张力,金属液膜在被甩出合金棒料时需要更大的离心力。

2.2 等离子弧电流强度

由于每次等离子雾化制粉过程严格控制充入雾化室的Ar气体量(雾化室压力130kPa),故在整个制粉过程中等离子弧电压的变化不大,等离子弧电流的强度变化基本上反映了等离子枪输出功率的变化。研究发现,粉末平均粒径随等离子弧电流强度的增大而有明显细化的趋势。但是,提高电流会带来诸多弊端,其一是粉末粒度的分布范围随电流强度的增大而变宽的趋势十分明显,如图2所示。电流大小反映等离子枪的能量。增大电流的另一弊端在于,能量越大意味着等离子弧温度越高,越容易造成低熔点元素的烧蚀

图2不同电流强度下粉末粒度分布

2.3等离子枪与电极棒端部间距

试验表明,对于转移弧模式工作的等离子枪而言,等离子束的有效热功率与棒料端部的距离有关。实验发现,在电流强度和电压保持一定的情况下,等离子枪与棒料端部的距离除了影响棒料的熔化速度外,还影响端部熔池形状。粉末粒度的分布两者都相关:等离子枪与电极棒端部间距越小(10mm),获得的等离子束有效热功率越大,熔化越充分,粉末粒度细化趋势越明显。当等离子枪与棒料端部距离由10mm变为30mm时,粉末粒度的分布范围有增宽的趋势。减小等离子枪与电极棒端部间距可以有效提高细粉收得率,但同时也会加剧等离子枪喷嘴和钨电极的损耗,喷嘴及钨电极部分材料熔化进而随着等离子流进入粉末中,影响粉末质量。

3国内外研究进展及技术发展面临的挑战

等离子旋转雾化制粉技术始于20世纪70年代的美国,在俄罗斯得到发展应用。目前,俄罗斯掌握着世界上最先进的等离子旋转雾化制粉技术及装备。如俄罗斯某公司第2代等离子旋转雾化制粉设备,-325目以下的细粉收得率已经达到6%~8%。该公司新近开发的第3代等离子旋转雾化制粉设备,通过攻克电极棒高速旋转技术、高速旋转动密封技术、连续进给技术、无缝连接技术、智能控制系统升级等技术瓶颈,已经实现25根以上金属棒料的连续雾化制粉,-325目以下细粉收得率更是达到15%以上。

现阶段,国内等离子旋转雾化制粉技术的研究大体可分为2类。一类是以直接引进俄罗斯最先进的制粉技术及装备为基础,开展金属3D打印粉体的研制工作,如西北有色金属研究院、广州有色金属研究院为代表的国内科研院所,采用的是俄罗斯某公司第2代等离子旋转雾化制粉技术及装备。另一类则以俄罗斯20世纪70年代的技术及装备为基础,通过“引进-消化吸收-再创新”的方式进行自主研发,制备技术方面主要包括电极棒转速及直径、等离子弧电流强度、等离子枪与电极棒端部间距、电极棒进给速度等工艺参数研究;设备方面主要包括旋转电极制粉设备改造、旋转电极制粉机组的设计开发、旋转电极制粉设备的报警系统研制、高压等离子点火装置以及等离子枪的改进等。取得了一些成绩,但是总体上来说,国内研发成果相对较少、改进力度不大、质量不高,与国外相比差距还较大,细粉收得率(-325目以下)不到5%。

从技术层面看,等离子旋转雾化技术的瓶颈仍在于如何高效、低成本制备适用于金属3D打印的细粒径粉体。国内外等离子旋转雾化技术发展面临的挑战在于:细粉收得率低,直接导致3D打印粉体材料制备成本居高不下。以国内外最先进、使用最频繁的无坩埚电极感应熔化气体雾化(EIGA)工艺制备金属3D

打印粉体材料为例,通过调整熔炼功率与进给速度等工艺参数,其细粉收得率最

高可达27.5%左右。采用等离子旋转雾化制粉技术提高细粉收得率,最直接的方法是增大电极棒直径与极限转速。研究发现,即便大幅度提升电极棒直径与极限转速,如果不能有效匹配等离子旋转雾化工艺参数,细粉收得率仍将保持在一个相对较低的水平,普遍只有5%左右。不提升细粉收得率,降低粉末制备成本只能是空谈。此外,提升电极棒直径与极限转速导致的高速动密封、振动等技术难题,母合金棒料的纯净化熔炼控制、棒料表面与尺寸精加工、雾化过程中料头余料等都将影响粉末制备的成本。

参考文献

[1] 曾光, 白保良, 张鹏, 等. 球形钛粉制备技术的研究进展. 钛工业进展, 2015, 32(1): 7-11.

[2] 王琪, 李圣刚, 吕宏军, 等. 雾化法制备高品质钛合金粉末技术研究. 钛工业进展, 2010,

27(5): 16-18.

[3] 萧功伟.液态金属的表面张力和熔点之间的经验公式.江西科学, 1984, 5(4): 31-35.

[4] 张祥武, 昆提诺L, 艾伦C, 等.估算液体金属表面张力的简易方法.北方交通大学学报,

1996, 20(4): 424-428.

[5] 国为民, 赵明汉, 董建新, 等.FGH95镍基粉末高温合金的研究和展望.机械工程学报,

2013, 49(18): 38-45.

[6] 向青春, 周彼德, 李荣德.快速凝固法制取金属粉末技术的发展现状.粉末冶金技术, 2000,

18(4): 283-289.

粉体材料科学与工程培养方案 一、专业简介 粉体材料科学与工程”专业依托“材料科学与工程”一级国家重点学科建设,设有博士点、博士后科研流动站,是国家特色专业和国家本科质量工程重点建设专业,是首批国家“卓越工程师”专业。本专业涉及金属或化合物粉末的制备、并以此为原料制备先进材料,研究材料成分、制备工艺、组织结构和性能之间相互关系,以满足航空航天、新能源技术、生物技术、微电子、汽车工业、国防军工等领域对关键新材料的迫切需求。本专业培养具有坚实的专业理论基础以及材料科学知识、较强的新材料研发能力和创新能力的粉末冶金技术高级专门人才。 二、培养目标 本专业秉承“厚基础、宽专业、高素质、强能力”的人才标准,培养政治思想正确、具有高度的社会责任感、优良的科学文化素养和创新精神、坚实的专业基础、较强的工程实践和工程创新能力、组织和管理能力以及良好国际化视野的高层次、复合型人才。能在材料科学与工程领域,特别是在粉末冶金基础理论、粉末冶金材料(如难熔金属与硬质合金、磁性材料、摩擦减磨材料、粉末高温合金、特种陶瓷材料、电工电子材料)等研究和制造领域从事科学研究与技术开发、工艺设计、材料加工制备、性能检测和生产经营管理、具有国际竞争力的高级专门人才。学生毕业后可在高等院校、科研院所和高新技术企业等从事教学、科研、生产、新材料与材料制备新技术开发以及相关管理方面的工作。 三、培养要求 1、知识要求 拥有良好的人文与社会知识、学科基础知识、专业基础与专业知识。 ①人文与社会知识:掌握一定的哲学、政治学、法学、社会学、心理学等知识。掌握一定的经济、管理等知识,满足工程应用中管理和交流的需要。 ②外语及计算机知识:掌握一门外国语,能顺利地阅读和翻译专业外文技术资料,有较强的听说读写能力;了解计算机基本原理,掌握一种以上计算机语言,能熟练应用计算机解决本专业问题。 ③学科基础知识:掌握材料科学与工程学科所需的数学、物理、化学等自然科学基础的知识

一、等离子体-物质第四态 如果给物质施加显著的高温或通过加速电子、加速离子等给物质加上能量,中性的物质就会被离解成电子、离子和自由基。不断地从外部施加能量,物质被离解成阴、阳荷电粒子的状态称为等离子体。将物质的状态按从低能到高能的顺序排列依次为固体、液体、气体,等离子体。 等离子体是宇宙中物质存在的一种状态,称为物质第四态.其中含有电子、离子、激发态粒子、亚稳态粒子、光子等,既有导电性又可用磁场控制,而且能为化学反应提供丰富的活性粒子,总体上是电中性的导电气体。自然界中,等离子体普遍存在,地球大气外层的电离层、太阳日冕、恒星内部、稀薄的星云和星际气体都存在等离子体,地球上自然存在的等离子体虽不多见,但在宇宙中却是物质存在的主要形式,估计宇宙中有99%以上的物质以等离子体的形式存在。 二、等离子体的产生 获得等离子体的方法和途径是多种多样的。通常把在电场作用下气体被击穿而导电的物理现象称之为气体放电,如此产生的电离气体叫做气体放电等离子体。人们对气体放电的研究己有相当长的一段历史,目前世界各国有很多研究者正从各个方面研究和发展气体放电。现代气体放电的研究大致可分为两个发展时期:第一个时期是1930年左右,人们从理论上集中对各种气体放电的性质进行了分析和研究,Langmuir首次提出等离子体(plasma)的概念[1] Tonks L, Langmuir I. Oscillations in ionized gases. Phys.Rev., 1929, 33

(2):195-210,即由电子、离子和中性原子组成的宏观上保持电中性的电离物质;第二个时期是1950年左右,人们对受控热核反应的研究。近年来,随着微电子、激光、材料的合成与改性等高新技术的发展,气体放电得到了越来越广泛的研究与应用。运用气体放电获得等离子体是一种直接、有效的方法。迄今为止,人们在实验室和生产实践中产生了各式各样的气体放电形式。按工作气压的不同,气体放电可分为低气压放电和高气压放电;按激励电场频率的不同,可分为直流放电、低频放电、高频放电和微波放电;按放电形式及形成机制可分为汤森放电、辉光放电、弧光放电、电晕放电和介质阻挡放电等。 在等离子体发展的不同阶段和从不同的研究角度,它的分类方法也不同,下面介绍按温度分类的等离子体[2](见下表)

无机粉体分散剂-连接有机与无机的桥梁 无机粉体分散剂是一种在无机材料和高分子材料的复合体系中,能通过物理和/或化学作用把二者结合,亦或能通过物理和/或化学反应,使二者的亲和性得到改善,从而提高复合材料综合性能的一种物质。 通过使用粉体分散剂,可在无机物质和有机物质的界面之间架起"分子桥",把两种性质悬殊的材料连接在一起,形成有机基体-粉体分散剂-无机基体的结合层,提高复合材料的性能和增加粘接强度。 那么无机粉体分散剂的应用性能主要体现在什么方面呢? 1.对无机粉体表面进行包覆处理 能改善玻璃纤维和树脂的粘合性能,大大提高玻璃纤维增强复合材料的强度、电气、抗水、抗气候等性能,

它对复合材料机械性能的提高,效果也十分显著。 2.增加相容性与分散性 可预先对填料进行表面处理,也可直接加入树脂中,从而改善填料在树脂中的分散性及粘合力,改善无机填料与树脂之间的相容性,改善工艺性能和提高填充塑料(包括橡胶)的机械、电学和耐气候等性能。 3.用作密封剂、粘接剂和涂料的增粘剂 提高材料的粘接强度、耐水、耐气候等性能。粉体分散剂之所以能作为增粘剂,其作用原理在于它本身有两种基团:一种基团可以和被粘的骨架材料结合;而另一种基团可以与高分子材料或粘接剂结合,从而在粘接界面形成强力较高的化学键,提高粘接强度。 4.其他方面的应用: ①使固定化酶附着到玻璃基材表面;②油井钻探中防;③使砖石表面具有憎水性;④通过防吸湿作用,使荧光灯涂层具有较高的表面电阻;⑤提高液体色谱柱中有机相对玻璃表面的吸湿性能;⑥改善填充橡胶的物理加工性能等。 5.小结 随着科技的发展,对于高性能的材料的要求也会更加高,无机粉体分散剂在工业、复合材料工业、高分子工业中不可缺少的助剂之一。

第一讲绪论 粉体工程(粉体加工技术):是一门在掌握超细粉碎理论基础上,以超细粉碎设备结构及工作原理、超细粉碎工艺流程为主要学习内容的课程。 一非金属矿产及加工利用简介 1非金属矿产发展 非金属矿产:是指金属矿产和燃料矿产以外,自然产出的一切可以提取非金属元素或具有某种功能可供人们利用的、技术经济上有开发价值的矿产资源。 (因此类矿产大多不是以化学元素,而是以有用矿物为利用对象,所以亦称为工业矿物与岩石。)在人类发展过程中,非金属矿产起了决定性作用。 古代:石器(工具)陶器青铜器(金属)非金属矿产受挫 近代:技术的进步和材料结构的多元化,促使了非金属矿产地位不断上升。 从科学技术角度看:已进入信息时代 从矿产资源利用看:进入一个以非金属资源为中心的综合开发时代。 (50年代开始,世界非金属矿产产值已经超过金属矿产产值,发达国家非矿产值超过金属矿产2~3倍。) 我国非金属矿产发展情况 我国是世界上最早利用非金属矿产的国家之一。但是近代由于封建制度的闭关自守及帝国主义国家列强的侵略掠夺,我国的非金属矿产发展落后于西方发达国家。 我国已发现有经济价值的非金属矿产有100多种,是世界上品种齐全、储量丰富的少数国家之一。 储量居世界前列的非金属矿产有:石膏、石墨、滑石、膨润土、石棉、萤石、重晶石等 储量在世界上有重要地们的非金属矿产有:高岭土、硅藻土、沸石、珍珠岩、石灰石等。非常具有发展潜力的非金属矿产有:硅灰石、长石、凸凹棒石、海泡石等。 80年代开始我国非金属矿产日益受到关注(非金属在世界市场走俏)近十几年来我国非金属矿产出口增长,已成为出口创汇的一个重要方面。 但我国非金属矿产加工技术――比较落后 出口的非金属矿产产品种类――原矿和初级产品 (许多工业部门和人们日常生活所需的非金属矿深加工产品还需进口,有的甚至是我们出口的原矿或初级产品加工而成。) 2非金属矿产开发利用新趋势 从目前国内外非金属矿产开发利用的特点,可反映出如下几个趋势: (1)已开发的老品种,其利用范围和开发深度不断扩大。 体现形式――大部分矿种已不限于一两个工业部门的少数用途,老矿种的新特 性新功能不断被发现并得到利用(如高岭土)。 (2)新开发的新矿种不断出现,且许多新矿种在应用方面表现出独特性能。 (3)由直接利用非金属矿原料或粗加工产品(选矿精矿及粉料产品)向深加工及制成品方向扩展。

第四章 一. 惰性气体蒸发-冷凝法原理 该法所蒸发出来的气体金属粒子不断与环境中的惰性气体原子发生碰撞,既降低了动能又得到了冷却,本身成为浮游状态,从而有可能通过互相碰撞成核长大。惰性气体压力越大,离加热源越近,处于浮游状态的原子也越多,成核几率大,生长相对较快。当颗粒长到一定程度后就会沉积到特定的容器壁上,由于此时不在发生运动,粒子不再继续长大,这就有可能制备相对较小的超微粒子。 早期相关的装置很多,一般采用电或石墨加热器,在充有几百帕氩的压力下可制备10 nm左右的Al、Mg、Zn、Sn、Cr、Fe、Co、Ni和Ca等金属粉体。 图3-48为一种产物粉体可以原位压结的改进装置示意图 图3-48 惰性气体蒸发-冷凝装置示意图 1-蒸发源;2-液氮冷却的冷阱;3-惰性气体室;4-粉料收集和压 结装置 待蒸发金属如铁经电加热的器皿中蒸发后,进入压力约为1kPa的气氛中,经碰撞、成核、长大,最后凝结在直立指状冷阱上,形成一种结构松散的粉状晶粒集合体,然后将体系抽至真空,可用移动的特种刮刀将粉末刮入收集器或进入挤压装置压成快状纳米材料。 二.化学气相沉积法 化学气相法是利用挥发性的金属化合物的蒸气,通过化学反应生成所需要的化合物,在保护性气体环境下快速冷凝,从而制备各种超微粉体的方法。 化学气相沉积(CVD)乃是通过化学反应的方式,利用加热、等离子激励或光辐射等各种能源,在反应器内使气态或蒸汽状态的化学物质在气相或气固界面上经化学反应形成固态沉积物的技术。 三.作业题 1. 超微粉体气相合成时,不论采用物理气相合成还是化学气相反应合成中的哪一种具体方法,都会涉及气相粒子成核,晶核长大,凝聚等一系列粒子生长的基本过程。 2. 什么是过饱和度? 答:过饱和度就是指超过饱和度的那一部分溶质的质量与饱和度的比,它表示了溶液的过饱和程度。 3. 判断:气相反应平衡常数越大,反应率越大。(√) 判断:物理气相合成主要制备金属氧化物粉体(×)

粉体材料的制备方法有几种?各有什么优缺点?(20分) 答:粉末的制备方法: 气相合成、湿化学合成、机械粉碎. 1. 物理方法 (1)真空冷凝法 用真空蒸发、加热、高频感应等方法使原料气化或形成等离子体,然后骤冷。其特点纯度高、结晶组织好、粒度可控,但技术设备要求高。 (2)物理粉碎法 通过机械粉碎、电火花爆炸等方法得到纳米粒子。其特点操作简单、成本低,但产品纯度低,颗粒分布不均匀。 (3)机械球磨法 采用球磨方法,控制适当的条件得到纯元素纳米粒子、合金纳米粒子或复合材料的纳米粒子。其特点操作简单、成本低,但产品纯度低,颗粒分布不均匀。 2. 化学方法 (1)气相沉积法 利用金属化合物蒸气的化学反应合成纳米材料。其特点产品纯度高,粒度分布窄。 (2)沉淀法 把沉淀剂加入到盐溶液中反应后,将沉淀热处理得到纳米材料。其特点简单易行,但纯度低,颗粒半径大,适合制备氧化物。 (3)水热合成法 高温高压下在水溶液或蒸汽等流体中合成,再经分离和热处理得纳米粒子。其特点纯度高,分散性好、粒度易控制。 (4)溶胶凝胶法 金属化合物经溶液、溶胶、凝胶而固化,再经低温热处理而生成纳米粒子。其特点反应物种多,产物颗粒均一,过程易控制,适于氧化物和Ⅱ~Ⅵ族化合物的制备。 (5)微乳液法 两种互不相溶的溶剂在表面活性剂的作用下形成乳液,在微泡中经成核、聚结、团聚、热处理后得纳米粒子。其特点粒子的单分散和界面性好,Ⅱ~Ⅵ族半导体纳米粒子多用此法制备 2. 为什么要对粉体材料的表面进行改性?什么是物理吸附?什么是化学吸附?试举例说明。(20分) 答: 材料表面改性的目的 力学性能:表面硬化、防氧化、耐磨等 电学性能:表面导电、透明电极 光学性能:表面波导、镀膜玻璃 生物性能:生物活性、抗菌性 化学性能:催化性 装饰性能:塑料表面金属化 材料表面改性的意义 通过较为简单的方法使一个部件部件或产品产品具有更为综合的性能第一节材料表面结构的变化 粉体表面改性是指用物理、化学、机械等方法对粉体材料表面进行处理,根据应用的需要有目的改变粉体材料表面的物理化学性质,如表面组成、结构和官能团、

超细粉体洗涤 超细粉体(纳米粉体)洗涤纯化 1、超细粉体(纳米粉体)洗涤纯化 ?纳米氧化钛、氧化锌、氧化铝等氧化物的洗涤 ?纳米钛酸钡、碳酸钡等无机盐的洗涤 ?纳米抗菌材料的洗涤 ?纳米金刚石、银粉等的洗涤 ?纳米高岭土、蒙矿石等矿石的洗涤 ?纳米药粉的洗涤 ?纳米钛硅分子筛的洗涤 ?纳米催化剂的洗涤、浓缩 1.1 超细粉体陶瓷膜处理技术 在化工等领域,经常面临粉体颗粒悬浮液的固液分离过程。随着科技的进步,粒子的尺度逐渐趋于超细化,超细粒子的固液分离,特

别是固液非均相高效分离极为困难。由于微粒的布朗运动,传统的重 力沉降几乎无法使用。 以滤布为过滤介质的各类过滤技术,一方面由于过滤介质的制约,对超细颗粒过滤的截留性能差,产品流失严重,另一方面它是靠滤饼层颗粒的架桥作用来实现颗粒的截留,如果颗粒越小,形成的滤饼层就越致密,随着滤饼层的不断增厚,过滤阻力大,过滤速度越来越小,滤饼的洗涤也十分困难,洗涤效果差,操作劳动强度大。离心分离难以实现大型化,一般的工业离心机只能分离粒径在微米级的颗粒,而且离心洗涤操作复杂,劳动强度大,效率低。水力旋留器也是依靠离心力的作用,使固体颗粒进行分离,但是主要用于液相湿法分级,而且其分离的临界粒径一般在 10 微米以上。 近年来发展的无机陶瓷膜在液体分离领域应用日益广泛,它独特的错流过滤方式优异的物理、化学性能和机械强度,为超细粉体的生 产提供了新型的分离与洗涤技术。 无机陶瓷膜具有耐腐蚀,机械强度高,孔径分布窄等突出优点,并且清洗方便,膜通量高,使用寿命长。处理粉体洗涤和浓缩时具有操作稳定,通量较高,出水水质好,占地面积小。 1.2 陶瓷膜回收硫酸法生产钛白粉中废酸和废水中的钛白颗粒实 例: 钛白粉是重要的化工产品,可广泛地用于涂料、塑料、造纸、化纤、橡胶、搪瓷等行业。硫酸法钛白粉生产工艺中最大的问题在于

《无机材料机械及设备》教学大纲 一、课程基本信息 1.课程编号: 2.课程名称:无机材料机械及设备 3.英文名称: 4.课程简介:无机材料机械及设备是材料科学与工程专业的一门专业主干课程。主要内容包括:粉体的基本性质;粉碎;筛分;分离;混合;练泥机械等设备的工作原理、构造、性能及应用。 二、课程说明 1.教学目的和要求 通过本课程的学习,使学生能够系统地掌握无机材料机械及 设备的基本理论和基础知识;处理工艺及装备技术;粉体加工工艺 原理及流程;机械设备的原理、构造、性能及应用。注重培养学生 分析与解决问题的能力。强调理论与实践的结合,培养高级应用型 工程技术人才。 2.与相关课程衔接 先修课程:机械制图、机械基础及化工原理。 3.学时、学分 总学时:48学时;周学时:3学时;学分:3分。 4.开课学期:第7学期。 5.教学方法:课堂教学,PPT。 6.考核方式:期末闭卷考试,总成绩=考试成绩×70%+平时成绩 (1)

30%。 7.教材及参考书 教材:无机非金属材料工业机械及设备,张庆今主编,华南理工大学出版社出版 8.主要参考书 [1] 张长森,程俊华等编.粉体工程.自编校内教材,2001.1 [2] 陶珍东、郑少华主编.粉体工程与设备.北京:化学工业 出版社,2003. [3] 陆厚根编著,粉体技术导论,上海:同济大学出版社, 1998. [4] 谢洪勇编著.粉体力学与工程. 2003. [5] 王奎生编著.工程流体与粉体力学基础.北京:中国计量 出版社,2002.9. [6] 卢寿慈主编.粉体技术手册. 北京:化学工业出版 社,2004. [7] 毋伟, 陈建峰, 卢寿慈编著.超细粉体表面修饰. 北 京:化学工业出版社,2004. [8] 李凤生等编著.超细粉体技术.北京:国防工业出版社, 2000. (2)

粉体材料科学与工程专业培养计划 一、培养目标: 本专业培养适应社会主义现代化建设需要,德、智、体、美全面发展,并具有较好的社会科学基础和一定的人文、艺术基础,具有创新精神和实践能力,获得工程师基本训练的高级工程技术专门人才。毕业生具备粉体材料工程领域的基础知识,系统掌握粉体材料科学与工程的基本理论、基本的实验技能和科学创新的研究方法的高级应用型人才。 二、培养规格与要求: 本专业人才应具有以下知识、能力和素质: 1、知识结构要求 工具性知识:外语、计算机及信息技术应用等方面的知识。 人文社会科学知识:哲学、思想道德、政治学、法学、心理学等方面的知识。 自然科学知识:数学、物理学、化学等方面的知识。 工程技术知识:工程图学、机械基础、电工电子学等方面的知识。 经济管理知识:经济学、管理学等方面的知识。 专业知识:了解粉体材料科学与工程领域的一般原理和专业知识;掌握粉体材料合成制备、加工、结构与性能测定及应用等方面的基础知识、基本原理和基本实验技能;熟悉国家关于粉体材料科学与工程研究、开发及相关的产业政策、国内外知识产权等方面的法律法规;了解粉体材料科学与工程专业的理论前沿、应用前景和最新发展动态,以及粉体材料科学与工程产业的发展状况;具有研究、改进粉体材料性能、开发、设计新材料的初步能力。 2、能力结构要求 获取知识的能力:具有良好的自学能力、表达能力、社交能力、计算机及信息技术应用能力。 应用知识能力:具有综合应用知识解决问题能力、综合实验能力、工程实践能力。 创新能力:具有创造性思维能力、创新实验能力、科技开发能力。 3、素质结构要求 思想道德素质:热爱祖国,拥护中国共产党的领导,树立科学的世界观、人生观和价值观;具有责任心和社会责任感;具有法律意识,自觉遵纪守法;热爱本专业、注重职业道德修养;具有诚信意识和团队精神。 文化素质:具有一定的文学艺术修养、人际沟通修养和现代意识。 专业素质:掌握科学思维方法和科学研究方法;具备求实创新意识和严谨的科学素养;具有一定的工程意识和效益意识。 身心素质:具有较好的身体素质和心理素质。 三、主干学科:材料科学与工程,化学工程与技术 四、核心课程: 马克思主义基本原理、高等数学、大学物理、物理实验、大学计算机基础、大学英语、工程图学、电工与电子技术、无机化学、分析化学、有机化学、物理化学、纳米材料科学导论,材料科学基础、材料物理性能、材料研究与测试方法、粉体工程、材料合成与加工工程及热工过程及设备。 五、主要实践性教学环节: 基础实验、专业实验,机械制造(金工)实习、电工电子工艺实习、计算机上机、课程实习、创新设计、认识实习、生产实习、毕业实习、科技方法训练(工程设计训练)、毕业设计(毕业论文)等集中实践周共44周。 六、主要指标: 课内(普通教育和专业教育)总学时2496(其中实验232学时、上机120学时、听力64学时),集中实践环节共44周;普通教育和专业教育总计200学分,综合教育40学分。 七、学制:四年 八、授予学位:工学学士

常用无机粉体材料种类及作用 目前,在中国每年至少有400万吨的无机粉体材料作为原料的一部分被用于塑料制品的生产。用无机粉体材料替代部分石油产品,一方面,每年可以节约数百万吨石油;另一方面,对于所生成的塑料制品而言,不但有利于降低原材料成本,而且可以使填充塑料材料的某些性能按照预定的方向得到改善,从而提高塑料制品的巿场竞争力。 常用无机粉体材料种类及作用 据统计,中国500余家碳酸钙厂家生产的约500万吨产品中,有一半就是销往塑料行业的。此外,滑石粉、煅烧高岭土、硅灰石粉等多种无机粉体材料也被广泛应用,有的甚至成为功能性塑料材料不可缺少的组成部分。 碳酸钙 碳酸钙就是塑料加工时用得最广、用量最大的无机粉体填料。据中国无机盐工业协会钙镁分会统计,每年用于塑料填充的碳酸钙总量在二百多万吨,就是各种用途中所占份额最大的,约50%左右。 根据加工方法不同,碳酸钙分为轻质与重质两种。轻质碳酸钙(简称轻钙)就是由石灰石经煅烧、消化、碳化而成的,其间经历了化学反应,而重质碳酸钙就是经研磨(干法或湿法)而成的,只有粒径大小的变化而无化学反应过程。目前在塑料薄膜中使用的碳酸钙都就是1250目的重质碳酸钙,已大量用于PE包装袋的生产,在农用地膜中因透光性受到影响,虽然可以使用,但添加量较小。 1) 重钙的细度对PE薄膜力学性能的影响十分明显,见表1。 表1 重质细度对PE薄膜力学性能的影响 2) 碳酸钙粒子的分散对PE薄膜的性能具有决定性作用 PE薄膜生产企业对重钙的添加量十分关心,希望添加量越多越好,但同时力学性能、耐老化性能、透光性都不要受到过大的影响。特别就是在农用地膜中到底能够使用多少碳酸钙就是非常值得努力探讨的问题。宝鸡云鹏塑料科技有限公司对此进行了有益的探索,并取得喜人的成果。表2列出纯LLDPE地膜及分别添加10%、15%、20%、33%云鹏公司生产的纳米改性塑料复合材料的LLDPE地膜的力学性能。

文章编号:1008-7524(2005)03-0034-03 超细粉体材料的制备技术现状及应用形势* 房永广1,梁志诚2,彭会清3 (1.江西理工大学环建学院,江西赣州341000;2.化工部连云港设计研究院, 江苏连云港222004;3.武汉理工大学资环学院,湖北武汉430070) 摘要:综述了国内超细粉体材料的制备工艺、设备现状及进展,并介绍了超细粉体材料在电子信息、医药、农药、模具、军事、化工等方面的应用。 关键词:超细粉体;制备;综述 中图分类号:TD921+.4文献标识码:A 0引言 从上世纪50年代日本首先进行超细材料的研究以后,到上世纪80~90年代世界各国都投入了大量的人力、物力进行研究。我国早在上世纪60年代就对非金属矿物超细粉体技术、装备进行了研究,对于超细粉体材料的系统的研究则开始于上世纪80年代后期。 超细粉体从广义上讲是从微米级到纳米级的一系列超细材料,在狭义上讲是从微米级、亚微米级到100纳米以上的一系列超细材料。材料被破碎成超细粉体后由于粒度细、分布窄、质量均匀,因而具有比表面积大、表面活性高、化学反应速度快、溶解速度快、烧结体强度大以及独特的电性、磁性、光学性等,因而广泛应用于电子信息、医药、农药、军事、化工、轻工、环保、模具等领域。可以预见超细粉体材料将是21世纪重要的基础材料。1超细粉体的制备设备 超细粉体的制备方法有很多,但从其制备的原理上分主要有两种:一种是化学合成法,一种是物理粉碎法。化学合成法是通过化学反应或物相转换,由离子、原子、分子经过晶核形成和晶体长大而制备得到粉体,由于生产工艺复杂、成本高、而产量却不高,所以化学合成法在制备超细粉体方面应用不广。物理粉碎法是通过机械力的作用,使物料粉碎。物理粉碎法相对于化学合成法,成本较低,工艺相对简单,产量大。因此,目前制备超细粉体材料的主要方法为物理粉碎法。常用的超细粉碎设备有气流粉碎机、机械冲击粉碎机、振动磨、搅拌磨、胶体磨以及球磨机等。 1.1气流粉碎机 自从1892年美国人戈麦斯第一次提出挡板式气流粉碎机的模型并申请专利以来,经过百余年的发展,目前气流磨已经发展成熟,成为国内外用于超细粉体加工的主要设备。我国研制气流粉碎机开始于上世纪80年代初。目前气流粉碎机可分为圆盘式、对喷式、靶式、循环式、流化床式等。 气流粉碎机又称流能磨或喷射磨,由高压气体通过喷射嘴产生的喷射气流产生的巨大动能,使颗粒相互碰撞、冲击、摩擦、剪切而实现超细粉碎。粉碎出的产品粒度细,且分布较集中;颗粒表面光滑,形状完整;纯度高,活性大,分散性好。目前超细粉碎机有很多的机型,其中流化床式气流粉碎机是其效率最高的。其工作原理为物料进入粉碎室,超音速喷射流在下部形成向心逆喷射流场,在压差作用下,使磨底物料流态化,被加速的物料在多喷嘴的交汇点汇合,产生剧烈的冲击碰撞,摩擦而粉碎,被粉碎的细粉随气流一起运动至上部的涡轮分级机处,在离心力作用下,将符合细度要求的微粉排出。其优点是粉碎效率高,能耗 # 34 # *收稿日期:2004-09-24

纳米陶瓷材料的概论 摘要 由于硬度高、耐高温、耐磨损、质量轻和导热性好,陶瓷材料是现代工业三大基本材料之一, 但其脆性大、韧性小而限制了在一些特殊领域的应用。纳米材料及技术运用到陶瓷材料中极大地改善了它的应用性能,对材料的电学、热学、磁学、光学性质产生重要影响,为材料的利用开拓了一个崭新的领域。本文介绍了纳米技术和陶瓷材料结合形成的纳米陶瓷材料的发展历程、性能和种类, 以及制备方法、应用和国内研究现状。 关键词:陶瓷纳米材料纳米陶瓷材料性能制备方法应用现状 Abstract Since hardness, high temperature, wear-resistant, light weight and good thermal conductivity, the ceramic material is one of three basic materials in modern industry, but its brittleness, toughness small and limited in some special areas of application. Nano-materials and technology applied to ceramic materials has greatly improved the performance of its application, the material of the electrical, thermal, magnetic, optical properties have important implications for the use of materials opens up a new frontier. This paper introduces nanotechnology and nano-ceramic material to form ceramic materials development process, performance and types of preparation methods, application and domestic research. Keyword: ceramic nano-materials nano-materials ceramics preparation method application status. 前言 陶瓷是人类最早使用的材料之一,在人类发展史上起着重要的作用。但是, 由于传统的陶瓷材料脆性大,韧性和强度较差、可靠性低,使陶瓷材料的应用领域受到较大限制。随着纳米技术的广泛应用,纳米陶瓷随之产生。所谓纳米陶瓷, 是指陶瓷材料的显微结构中,晶粒尺寸、晶界宽度、第二相分布、气孔尺寸、缺陷尺寸都是在纳米级的水平上。纳米陶瓷复合材料通过有效的分散、复合而使异质纳米颗粒均匀弥散地保留于陶瓷基质结构中,这大大改善了陶瓷材料的韧性、耐磨性和高温力学性能。纳米陶瓷材料不仅能在低温条件象金属材料那样可任意弯曲而不产生裂纹,而且能够象金属材料那样进行机械切削加工甚至可以做成陶瓷弹簧。纳米陶瓷材料的这些优良力学性能,使其在切削刀具、轴承、汽车发动机部件等多方面得到广泛应用并在许多超高温、强腐蚀等苛刻的环境下起着其他材料不可替代的作用。纳米陶瓷在人工关节、人工骨、人工齿以及牙种植体、耳听骨修饰体等人工器官制造及临床应用领域有广阔的应用前景。此外, 纳米陶瓷的高磁化率、高矫顽率、低饱和磁矩、低磁耗, 特别是光吸收效应都将成为材料开拓应用的新领域,是当今材料科学研究的热点。 1.陶瓷的发展历程 中国的陶器可追溯到9000年前,瓷器也早在4000年前出现。最初利用火煅

1、影响颗粒堆积的因素及致密堆积的经验:影响颗粒堆积的主要因素:一类是颗粒本身的几何特性, 如颗粒大小、粒度分布及颗粒;一类是颗粒间接触状态和颗粒堆积条件,如颗粒间接触点作 用力形式、堆积空间的形状与大小、堆积速度和外力施加方式与强度等条件。致密堆积经验:(1)用单一粒径尺寸的颗粒不能满足致密堆积对颗粒级配的要求(2)采用多组分且组分粒径尺寸相差较大(一般相差4~5倍)的颗粒,可较好的满足致密堆积对粒度与级配的要求(3)细颗粒数量应足够填充堆积体的空隙,两组分时,粗细数量比例约为7:3,三组分时,粗中细比例为7:1:2,相对而言,可以更好地满足致密堆积对粒度与级配的要求(4)在可能的条件下,适当增大临界颗粒尺寸可较好的满足致密堆积对粒度与级配的要求。 2、颗粒尺寸大小对颗粒的熔点、溶解度、热容得影响,并简要解释:晶体颗粒的熔点:晶体颗粒尺寸越小,其熔点也越低。1)基于晶体饱和蒸气压的解释: 颗粒尺寸越小,饱和蒸汽压越高,熔点越低。2)基于晶体熔化能量的解释:颗粒尺寸越小, 表面能越高,晶体颗粒熔点越低。晶体颗粒的溶解度:颗粒尺寸越小,溶解度越大。尺寸越小,饱和蒸汽压越大。当温度 一定时,溶质在溶液中的浓度随着饱和蒸汽压的提高而增大。晶体颗粒的比热:颗粒尺寸越小,德拜温度越低,晶格比热越大。晶体吸热是通过激发 晶格振动(声子振动)和激发电子,以及生成热缺陷等来完成的。颗粒尺寸减小意味着颗粒 表而原子相对数量的增加,即化学键被截断的表而质点数量的相对增加。由于表面原子在一侧失去最近邻原子的成键力,而引起表面原子

的扰动,使得表而原子和次表面原子距离被拉 开到大于体内原子的距离。造成表面质点的振幅大于体内质点的振幅,产生所谓“振动弛豫”, 即表而质点振动频率的降低,晶格比热容和德拜温度的比值有以下关系Cv=12π4RT3/5Q3。 3、为什么导体颗粒具有接触荷电特性,其机理是什么?颗粒荷电的主要方式有接触电荷、电场荷电、碰撞荷电和粉碎荷电。接触荷电是指两个不带电且功函数不同的导体颗粒,因相互接触,而后分离,使两个颗粒带上极性相反的等量的电荷;碰撞荷电:(1)颗粒与运动离子的碰撞荷电(2)颗粒与器壁的碰撞荷电;电场荷电:在常压下,当两个大小差别很大的电极上有足够大的电位差时,会引起空气电离,产生大量的空间电荷,形成电晕电流。其中阳离子和电子在想异性电极的有序运动中与电场内的颗粒碰撞失速,而吸附在颗粒表面,使颗粒荷电;粉碎荷电:颗粒粉碎时,连接质点的键被切断,且正负电荷相对于破裂面呈现电量不等的分布,使颗粒荷电。1)粗颗粒易带正电,细颗粒易带负电,且颗粒尺寸越小,比 电荷就越大。2)粉碎过程中还存在着颗粒间、颗粒与设备壁而间的相互摩擦引起的摩擦带 电。 3)颗粒粉碎荷电,是以零电荷为中心的正、负对称分布,且单位颗粒表而积的电荷数分布,近似为正态分布。 4、颗粒的光吸收机理是什么,光吸收现象有何应用意义?机理:由于光传播时的交变电磁场与颗粒分子的相互作用,使颗粒分子中的电子出现受迫振动,而维持电子振动所消耗 的能量,变为其他形式的能量而耗散掉。应用:光照吸收材料应用在电镜、核磁共振、波普仪

超细粉体加工中的几个技术问题 摘要:介绍了超细粉体的应用、制备设备、发展趋势,以及超细粉体在加工发面的几个技术问题。 关键词:超细粉体;制备; 应用;分散 1.超细粉体概述 1.1定义 对于超细粉体的粒度界限,目前尚无完全一致的说法。各国、各行业由于超细粉体的用途、制备方法和技术水平的差别,对超细粉体的粒度有不同的划分,例如日本将超细粉体的粒度定为0.1μm以下。最近国外有些学者将100μm~1μm的粒级划分为超细粉体,并根据所用设备不同,分为一级至三级超细粉体。对于矿物加工来说,我国学者通常将粒径小于10μm的粉体物料称为“超细粉体”。 1.2超细粉体的特性 目前,对超细粉体的特性还没有完全了解,已经比较清楚的特性可归纳为以下几点:(1)比表面积大。由于超细粉体的粒度较小,所以其比表面积相应增大,表面能也增加。比表 面积大,使其具有较好的分散性和吸附性能。 (2)活性好。随着粒度的变小,粒子的表面原子数成倍增加,使其具有较强的表面活性和催化 性,可起补强作用,具有良好的化学反应性。 (3)熔点低。许多研究表明,物质的粒径越小,其熔点就越低。 (4)磁性强。超细粉体的体积比强磁性物质的磁畴还小,这种粒子即使不磁化也是一个永久磁 体,具有较大的矫顽力,是制造高密度记录磁带的优良原料。 (5) 光吸收性和热导性好。超细粉体特别是超细金属粉体,当粒度小于100nm以后,大部分 呈黑色,且粒度越细色越黑,这是光完全被金属粉体吸收的缘故。 1.3超细粉体的制备方法 超细粉体的制备方法有很多,但从其制备的原理上分主要有两种:一种是化学合成法,一种是物理粉碎法。化学合成法是通过化学反应或物相转换,由离子、原子、分子经过晶核形成和晶体长大而制备得到粉体,由于生产工艺复杂、成本高、而产量却不高,所以化学合成法在制备超细粉体方面应用不广。物理粉碎法是通过机械力的作用,使物料粉碎。物理粉碎法相对于化学合成法,成本较低,工艺相对简单,产量大。因此,目前制备超细粉体材料的主要方法为物理粉碎法。常用的超细粉碎设备有气流粉碎机、机械冲击粉碎机、振动磨、搅拌磨、胶体磨以及球磨机等。 2超细粉体的应用 超细粉体不仅本身是一种功能材料,而且为新的功能材料的复合与开发展现了广阔的应用前景。超细粉体由于粒度细、分布窄、质量均匀,因而具有比表面积大、表面活性高、化学反应速度快、溶解速度快、烧结体强度大以及独特的电性、磁性、光学性等,因而广泛应用于许多技术领域。 2.1化工、轻工行业 超细粉体可用作填料填充PP和PVC等塑料,降低原料成本,改善制品性能。将石墨加工成GRT节能减磨添加剂,可改善机械润滑性,节约汽车燃油,减少大修次数;超细高岭土作纸张填料,能提高纸的白度,提高产品档次;另外还可将许多超细粉体制成高效催化剂,应用于石油工业的催化裂化。目前还结合低温、冷冻及脆化技术,将橡胶、塑料和合成树脂等有机高分子材料加工成有机物超细粉体。 2.1微电子工业 超细粉体在微电子行业中应用的典型代表有电子浆料(TiO2、BaTiO3、Cu)、磁记录材料(γ--Fe2O3)及电子陶瓷粉料(BaTiO3)。另外还有传感器(SnO2)和光、电波吸收材料及

2019粉体材料科学与工程专业就业方向与就 业前景 1、粉体材料科学与工程专业简介 粉体材料科学与工程专业培养能在材料科学与工程领域,特别是在粉体材料、粉末冶金、陶瓷材料等领域,从事科学研究、工程设计、技术与产品开发、质量控制和生产经营管理等方面工作的高级专门人才。要求学生系统掌握粉体材料科学与工程的基础理论、基本知识和基本技能,具有创新精神和一定的创新能力;了解金属和非金属粉体材料的生产工艺及相关设备,具有在粉体制备、测试、改性和应用等方面应用新技术、进行设备及技术管理的能力;能在新材料、新能源、农业和医药产业等新兴产业以及兵工等与粉体相关行业工作。 2、粉体材料科学与工程专业就业方向 本专业学生毕业后可到科研院(所)、高等院校、国防军工及其他产业部门从事纳米材料、信息材料、生物材料、军用新材料等新型粉体材料的科研、设计、开发、生产、教学、管理等工作。 从事行业: 毕业后主要在石油、新能源、机械等行业工作,大致如下:1石油/化工/矿产/地质 2新能源 3机械/设备/重工

4原材料和加工 5其他行业 6建筑/建材/工程 7环保 8采掘业/冶炼 从事岗位: 毕业后主要从事研发工程师、工艺工程师、材料工程师等工作,大致如下: 1研发工程师 2工艺工程师 3材料工程师 工作城市: 毕业后,上海、深圳、东莞等城市就业机会比较多,大致如下: 1上海 2深圳 3东莞 4广州 5济南 6厦门 7北京 8南通 3、粉体材料科学与工程专业就业前景怎么样 学生毕业后,可在高等院校、科研院所和高新技术企业等部

门从事粉体材料加工制备、粉末冶金、硬质合金与超硬材料、陶瓷材料、新型电工电子材料、纳米材料和复合材料等方面的科研、生产及新产品、新技术开发、教学及相关管理方面的工作。 截止到2013年12月24日,325859位粉体材料科学与工程专业毕业生的平均薪资为4979元,其中应届毕业生工资3567元,0-2年工资4241元,10年以上工资1000元,3-5年工资5328元,6-7年工资6801元,8-10年工资7681元。

粉体表面改性学习报告 前言:粉体是无数个细小固体粒子集合体的总称。根据固体粒子的尺寸不同可以将固体粒子分为颗粒、微米颗粒、亚微米颗粒、超微颗粒、纳米颗粒。通常粉体是尺度界于10-9m到10-3m范围的颗粒。随着颗粒尺寸的减小相应的各种性质也随着尺寸的改变而改变。 因此小尺寸颗粒有如下几个特征: 1.比表面积增大促进溶解性和物质活性的提高,易于反应处理。 2.颗粒状态易于流动,具有与液体相类似的流动性。 3.实现分散、混合、均质化控制材料的组成与构造。 4.易于成分分离,有效地从天然资源或废弃物中分离有用成分。 5. 由于比表面积大,因此粉体粒子容易聚集,吸附。 6. 具有与气体相类似的压缩性,具有固体的抗变形能力。 因此,利用这些特点,对矿物粉体进行表面改性,然后运用于农业、化工、造纸、塑料、橡胶、涂料等产品中。特别是经过改性的矿物粉体用于有机物填料不仅可以降低材料的成本,而且还可以改善材料的各方面性能。常用的矿物填料有碳酸钙、云母、硅灰石、滑石、高岭土、等因为具有独特的物理化学性质,能改善聚合物的物理性能、力学性能、加工性能和热性能,在聚合物中的应用发展很快。无机填料在聚合物中的作用,概括起来就是增量、增强和赋予新功能,但是由于无机填料与高聚物的相容性差,如果直接添加,会造成分散不均,甚至引起应力集中,降低材料的力学性能,这些弊端不但限制了填料在聚合物中的添加量,而且还严重影响制品性能,所以通过对无机填料进行表面改性,改变了无机填料原有的表面性质,改善无机填料与聚合物的亲合性,相容性,以及加工的流动性,分散性,还可以提高填料与聚合物相界面之间的结合力,使聚合物材料的综合性能得到显著提高,从而使非功能的无机填料转变为功能无机填料。近年来,随着聚合物的迅猛发展无机填料的表面改性也受到了前所未有的关注。 一、无机粉体表面改性机理 由于无机矿物材料是极性或强极性的亲水旷物,而有机高聚物基质具有非极性的疏水表面,彼此相容性差,通常无机矿物材料难以在有机基体中均匀分散,因此如果过多地或者直接将无机矿物材料填充到有机基体中,容易导致复合材料的某些力学性能下降甚至出现脆化等问题。无机粉体表面改性是利用粉体表面的活性基团或电性与某些带有两性基团的小分子或高分子化合物( 表面改性剂) 进行复合改性,使其表面性质由疏水性变为亲水性或由亲水性变为疏水性,从而改善粉体粒子表面的浸润性,增强粉体粒子在介质中的界面相容性,使粒子容易分散在水中或有机化合物中。粉体表面改性是材料制备工程的重要手段,也是新材料、新工艺和新产品开发的重要内容,通过粉体表面改性可以提高粉体材料的附加价值、扩大产品的用途并且开发新的产品。如滑石粉可作为塑料填料,提高塑料制品的电绝缘性、抗酸性耐火性等; 云母可作为塑料增强填料,提高塑料制品的弯曲弹性模量和拉伸弹性模量;高岭土具有优良的电绝缘性能和一定的阻燃作用,可作为聚氯乙烯等聚烯烃绝缘电线包皮; 石英对热塑性树脂和热固性树脂具有较高的补强作用,并且能提高制品的刚硬度,对提高塑料制品的电绝缘性也能起一定的作用; 金红石型二氧化钛作为塑料填料可增大光的反射率,起到光屏蔽剂的作用。赤泥、粉煤灰均为塑料填料,既可消除污染,又可降低成本。目前无机粉体表面改性技术在保证改性效果的前提下力求降低成本,并根据无机粉体的具体情况,如粒度大小、颗粒分布、表面极性、浸润性、电性、酸碱性以及应用目的和要求等来选择适当的表面改性剂和相应的改性工艺。由于无机粉体种类的多样性以及表面改性剂的不断更新,无机粉体改性的方法很多。根据表面改性剂和粉体粒子之间有没有发生化学反应,可以将无

LSPs和PSPs的区别 局域表面等离子体(Localized Surface plasmons, LSPs)和传播型表面等离子体(Propagating surface plasmons. PSPs)同属于表面等离子体(SPs)1。 表面等离子体(SP)是存在于金属与电介质截面的自由电子的集体振荡2。SPR是由于入射激光在特殊波长处局域电磁场增强,物理机制是表面增强拉曼散射(Surface-enhanced Raman scattering, SERS)和尖端增强拉曼散射(Tip-enhanced Raman scattering, TERS)。 入射光的电场分量诱导球形金属粒子的表面等离子体共振的原理分析(即图1的解读)3。 当入射光照射到贵金属(如:金、银,见脚注1、3)时,在纳米颗粒表面形成一种振荡电场,纳米颗粒中的自由传导电子在振荡电场的激发下集体振荡,入射光子频率与金属纳米颗粒的自由电子云的集体振动频率相等(入射光波长一定)时,发生局域表面等离子体共振(LSPR)。亦可解释为入射光在球形颗粒表面产生电场分量,电子的共谐振荡与激发其的振荡电场频率相同时发生共振,诱导产生LSPR 3。 对于LSPs而言,颗粒内外近场区域的场强会被极大增强,原因是:纳米粒子的尺寸远小于入射光波长,使得电子被束缚在纳米粒子周围局域振荡,导致场强增大。 对于PSPs(部分文章中称为:SPPs4,金属与介质界面上的电子集体激发振荡的传播型表面电磁波),其表面等离子激元(即TM模式)如上图所示。在SPPs 的情况下,沿金属介质界面,等离子体在X和Y方向上传播,在Z方向上衰减, 1等离激元学[M]. 东南大学出版社, 2014. 2 Zhang Z, Xu P, Yang X, et al. Surface plasmon-driven photocatalysis in ambient, aqueous and high-vacuum monitored by SERS and TERS[J]. Journal of Photochemistry & Photobiology C Photochemistry Reviews, 2016, 27:100-112. 3邵先坤, 郝勇敢, 刘同宣,等. 基于表面等离子体共振效应的Ag(Au)/半导体纳米复合光催化剂的研究进展[J]. 化工进展, 2016, 35(1):131-137. 4王五松, 张利伟, 张冶文. 表面等离子波导及应用[J]. 中国光学, 2015(3):329-339.

无机粉体的硅烷偶联剂改性 硅烷偶联剂是一类具有特殊结构的低分子有机硅化合物,其通式为RSiX3,式中R代表与聚合物分子有亲和力或反应能力的活性官能团,如氧基、硫基、乙烯基、环氧基、酰胺基、氨丙基等;X代表能够水解的烷氧基,如卤素、烷氧基、酰氧基等。 在进行偶联时,首先X基与水形成硅醇,然后与无机粉体颗粒表面上的羟基反应,形成氢键并缩合成-SiO-M共价键(M表示无机粉体颗粒表面)。同时,硅烷各分子的硅醇又相互缔合齐聚形成网状结构的膜覆盖在粉体颗粒表面,使无机粉体表面有机化。 1、硅烷偶联剂种类及适用对象 (1)硅烷偶联剂种类 根据分子结构中R基的不同,硅烷偶联剂可分为氨基硅烷、环氧基硅烷、硫基硅烷、甲基丙烯酰氧基硅烷、乙烯基硅烷、脲基硅烷以及异氰酸酯基硅烷等。 (2)硅烷偶联剂适用对象 硅烷偶联剂可用于许多无机粉体,如填料或颜料的表面处理,其中对含硅酸成分较多的石英粉、玻璃纤维、白炭黑等效果最好,对高岭土、水合氧化铝、氧化镁等效果也比较好,对不含游离酸的钛酸钙效果欠佳。 (3)硅微偶联剂选择 选择硅烷偶联剂对无机粉体进行表面改性处理时,一定要考虑聚合物基料的种类,也即一定要根据表面改性后无机粉体的应用对象和目的来仔细选择硅烷偶联剂。

2、硅烷偶联剂使用方法及用量 (1)硅烷偶联剂使用方法: 应用硅烷偶联剂的方法有两种: 一种是将硅烷配成水溶液,用它处理无机粉体后再与有机高聚物或树脂基料混合,即预处理方法,该方法表面改性处理效果好,是常用的表面改性方法。 另一种方法是将硅烷与无机粉体(如填料或颜料)及有机高聚物基料混合,即迁移法。 多数硅烷偶联剂在使用之前要配成水溶液,即使其预先水解。水解时间依硅烷偶联剂的品种和溶液的pH值不同而异,从几分钟到几十分钟不等。配置时水溶液的pH值一般控制在3-5之间,pH值高于5或低于3将会促进聚合物的生成。因此,已配置好的、已水解的硅烷偶联剂不能放置太久,否则会自行缩聚而失效。 (2)硅烷偶联剂用量计算: 硅烷偶联剂用量与偶联剂的品种及填料的比面积有关,假设为单分子层吸附,可按下式进行计算: 硅烷偶联剂用量=(填料质量×填料比表面积)/硅烷偶联剂最小包覆面积 硅烷偶联剂最小包覆面积以硅烷偶联剂的品种不同而异。一般来说,实际用量要小于用上述公式计算的用量。当不知道无机粉体的比表面积数据或硅烷偶联剂的最小包覆面积时,可将硅烷偶联剂用量选定为无机粉体质量的0.10%-1.5%。 大多数硅烷偶联剂既可以用于干法表面改性,也可以用于湿法表面改性。