煤制甲醇及其下游产品

摘要:发展煤制甲醇,以煤代替石油,是国家能源安全的需要,也是化学工业高速发展的需求。对煤制甲醇的生产工艺、设备作全面的分析,为煤制甲醇生产的工艺设备选择提供参考。煤制甲醇工艺的选择应依据适用性、经济性、先进性和安全环保性等原则。随着大量新建甲醇项目的顺利投产, 甲醇市场开始跌宕起伏。甲醇下游产品的开发得到了越来越多企业的重视。

关键词:煤制甲醇;工艺论析;工艺选择:甲醛; 醋酸; 二甲醚; 甲醇燃料

甲醇是重要的化工产品与原料,并定位于未来清洁能源之一,随着世界石油资源的减少和甲醇生产成本的降低,发展使用甲醇等新的替代燃料,已成为一种趋势。从我国能源需求及能源环境的现实看,生产甲醇为新的替代燃料,减少对石油的依赖,也是大势所趋。合成法生产甲醇,以天然气、石油和煤作为主要原料,中国是资源和能源相对匾乏的国家,少气,缺油,但煤炭资源相对丰富,大力发展煤化工,合理开发利用煤炭资源已成共识。发展煤制甲醇,以煤代替石油,是国家能源安全的需要,也是化学工业高速发展的需求。

煤制甲醇

1.1 煤的气化

煤在高温常压下,与气化剂反应转化为CO、H2 等可燃性气体的过程,称为煤的气化。气化剂主要是水蒸气、空气或它们的混合气。从煤的气化得到甲醇合成的工业原料——CO 和H2 的混合物(合成气),通常将水蒸气直接通人炽热的煤层,其转化为合成气的化学反应如下:

以上反应均是吸热反应,因连续通入水蒸气将使煤层温度下降,为保持煤层温度,须交替向炉内通入水蒸气和空气,通人空气时,主要是煤的燃烧反应,其放出热量,加热煤层。煤气代表性成分组成:H248.4%、C038.5%、N26.4%、C026.0%、O20.2%、CH40.5%。制甲醇所需H2/CO 值为2.21,合成气中H2 与CO 的摩尔比可以在350-400℃、Fe304作催化剂条件下调节,使其比值达到要求,即:

生成的C02 用高压水吸收法去除。

1.2 甲醇合成

CO 与H2 合成甲醇是种可逆反应:

为减少合成甲醇过程中的副反应,提高甲醇产率,须选择适当的温度、压力和催化剂,一般温度300—400℃,压力20MPa 左右。合成甲醇的反应温度低,所

需压力低,能耗也低,但温度低,反应速度变慢,所以催化剂是关键因素。合成甲醇原料气H2/CO 的化学计量比是 2:1。CO 含量过高对温度控制有害,且能引起羰基铁在催化剂上的积聚,使催化剂失掉活性,故采用H2 过量,H2/CO 摩尔比为2.2—3.0 较好。

2 工业化生产工艺

甲醇合成工艺的简单流程为:煤炭→加压气化→合成气净化→合成反应→甲醇→甲醇精制。相应的煤制甲醇生产工艺主要包括造气、净化、合成和精制四个工艺流程。

甲醇下游产品

甲醇是C1 化学工业的基础产品,其自身价值较低,且附加值不高,因而发展很大程度上取决于甲醇工业应用领域的开拓与深加工产品的开发。目前,以甲醇合成及其下游产品加工所构成的甲醇工业已经成为基本有机化工的一个重要分支,对国民经济起着日益重要的作用。面对甲醇市场日趋激烈的竞争,甲醇生产企业一方面应尽快调整甲醇生产规模、开发新型的生产技术以降低生产成本; 另一方面企业应大力发展与开发甲醇下游化工产品,扩大甲醇用途,增加甲醇消费量。

1. 甲醇制烯烃

乙烯是制造塑料、合成乙醇、乙醛、合成纤维等的重要原料,其发展水平已经成为衡量一个国家经济实力的象征。丙烯是仅次于乙烯的一种重要的石油化工基本原料,主要用来生产聚丙烯、苯酚、丙酮、丙烯腈、异丙醇等。甲醇制烯烃( MTO) 是指以甲醇为原料制取低碳烯烃的工艺。由于目前石油资源的紧缺,与从石油烃类蒸气裂解制得低碳烯烃的传统工艺相比,这种工艺路线更经济,有更广阔的发展空间。甲醇制烯烃技术主要为两步,首先是由煤或天然气转化生成粗甲醇,该过程已实现工业化,然后两分子或三分子甲醇脱水分别生成乙烯和丙烯。不同的工艺生成的乙烯与丙烯的比例不同。

2.甲醇制二甲醚

二甲醚是一种重要的甲醇下游产品,主要用作制冷剂、麻醉剂、燃料等,同时在制药、染料等工业中也有广泛用途。具有方便、清洁、十六烷值高、动力性能好、污染少、稍加压即为液体、易贮存等燃料性能,可以作为民用燃料,也是柴油机的理想燃料。以甲醇为原料生产二甲醚目前主要有两条途径: 甲醇液相法和甲醇气相法。

甲醇液相法由硫酸法发展而来, 是甲醇在浓硫酸存在下, 加热脱水生成二甲醚, 同时有CO、CO2 及少量烷烃等副产物。该法是一种操作简单的生产方法, 其反应如下:

2 CH3OH →CH3OCH

3 + H2O

甲醇液相法具有反应温度低( < 100℃), 转化率高( > 80% ) , 选择性高( > 99% ) 等优点, 但是采用浓硫酸作催化剂存在设备腐蚀严重、污染严重、操作条件恶劣等缺点, 因此此法已经逐渐被淘汰。

甲醇气相法是将甲醇蒸汽通过固体酸催化剂床层, 发生非均相反应脱水而得到二甲醚。甲醇脱水反应与甲醇液相法相似, 反应过程中主要存在下列副反应:

CH3OH → CO+ 2H2

CH3OCH3 →CH4 + H2 + CO

CO+ H2O → CO2 + H2

该工艺的生产技术成熟, 工艺流程相对也较简单, 具有规模大, 操作控制容易, 无腐蚀的优点。

在我国,由于液化石油气( LPG) 的使用已形成相当规模,而二甲醚替代LPG 无需对设备做任何改造,故可以直接替代LPG 作民用清洁燃料。大力发展二甲醚燃料已具备较为成熟的条件。此外,因二甲醚减压后即变为气态,使汽车不存在冷起动问题。当使用二甲醚作汽车燃料时,汽车尾气无需加催化处理装置即能达到汽车超低排放尾气的标准。它较好地解决了能源和污染的矛盾这一世界难题,因而被誉为“21 世纪的绿色燃料”,市场需求潜力非常巨大,也是我国倡导的发展方向。

3.甲醇制芳烃

传统芳烃由石油路线制得,近年来由于石油资源紧张造成了芳烃特别是苯、甲苯、二甲苯的价格居高不下。1977 年,Chang 和Silvestri 等研究发现

在644 K、常压条件下,以分子筛为催化剂,甲醇可反应生成芳烃,产物中芳烃的分率为41. 1% ( 质量分数) 。研究表明甲醇制芳烃反应中芳烃的收率取决于反应压力,高压有利于芳烃的形成,而低压有利于低链烯烃的形成。这一实验结果表明由甲醇制芳烃是一条可行的工艺路线,该工艺可利用煤资源弥补石油资源来生产基础化学品。最近,中科院山西煤化所与化学工业第二设计院开展了甲醇转化制芳烃新工艺和催化剂体系的合作研究。目前该项技术的关键是开发出高活性、高选择性且具有稳定性的金属离子改性的分子筛催化剂。

4.甲醇制甲醛

甲醛是重要的有机化工原料之一,主要用于生产酚醛树脂、黏合剂及其它有机化学品。甲醛生产工艺主要有银催化剂法和铁钼催化剂法。银法工艺以德国巴斯夫技术为代表。其优点是工艺成熟, 流程短, 投资少, 电耗低, 热量可充分利用, 单系列生产能力大; 缺点是甲醇消耗高, 催化剂寿命短, 产品甲醛溶液中残留的甲醇和甲酸等杂质较多。

5.甲醇制醋酸

醋酸是一种重要的有机化工产品,在我国主要用于生产醋酸乙烯/聚乙烯醇、醋酸酯、对苯二甲酸( PTA) 、醋酐/醋酸纤维素、医药、氯乙酸等。醋酸的制备方法主要有乙醛催化氧化法、甲醇羰基化法、低碳烷或烯液相氧化法等。其中, 甲醇羰基合成醋酸在各生产醋酸方法中已跃居主导地位, 代表着当前醋酸生产的发展方向。甲醇羰基化法合成醋酸主要分高压和低压工艺。

6.甲醇蛋白

据中国农科院饲料研究所的有关专家分析预测,2010 ~ 2020 年我国蛋白质饲料供需情况如下表:

所示在甲醇中加入磷酸盐、氨水等菌种营养物质进行发酵,可以生成单细胞蛋白( SCP) 。每生产1 t 单细胞蛋白约需甲醇2. 5 t。以甲醇为原料生产的甲醇蛋白与天然蛋白相比,粗蛋白含量比鱼粉和大豆高得多,而且含有丰富的氨基酸以及丰富的矿物质和维生素,可以代替鱼粉、大豆、骨粉、肉类和脱脂奶粉; 但至今,甲醇蛋白在我国工业上没有得到规模发展,原因在于缺乏技术。面对如此巨大的国内蛋白质饲料市场,企业和科研院所应在该项技术的引进和自足研发、技术创新等方面做出不懈的努力,以期能尽快将甲醇制甲醇蛋白技术工业化。7.甲醇汽油

1). 甲醇制汽油(MTG)化学

MTG 化学由美孚公司发现于上世纪70 年代。然而,许多年的进一步研究对其反应化学已充分了解。

MTG 化学可简述如下:

2CH3OH→CH3OCH3+H2O→轻烯烃+H2O→

较高级烯烃+n/i 石蜡烃+芳烃+环烷烃

甲醇首先脱水生成二甲醚(DME)。甲醇、DME和水然后转化成轻烯烃(C2~C4)。最后的反应步骤生成较高级烯烃、正/异构石蜡烃、芳烃和环烷烃的混合物。阻止反应生成烯烃而代以生成汽油。

2). 甲醇制汽油(MTG)工艺

在甲醇制汽油(MTG)工艺中,甲醇转化为烃类和水基本上是按化学计量。反应为放热反应,反应热约为1.74MJ/kg 甲醇,绝热温升约600℃。

随着石油资源的日益减少和甲醇单位成本的降低,用甲醇作为新的石化原料已经成为一种趋势。针对甲醇市场行情,甲醇生产企业首先要确定合理的经济规模避免低水平重复建设; 其次,要大力发展高附加值的甲醇深加工产品,科学延伸产业链,如烯烃、、甲醛、聚甲醛等,以培育新的经济增长点,形成特色产业基地,从而使我国煤矿及甲醇企业进一步做大做强。此外,甲醇是化工原料,不是最终产品,仅靠传统下游产品增长不会出现甲醇消费市场的大幅度快速增长,因此积极开发甲醇汽油、醇醚燃料、甲醇制芳烃、甲醇蛋白及甲醇生长促进剂等新的应用领域才是长远的更好的出路。

参考文献:

[1]高美莹.甲醇制烯烃的MTO 工艺与市场前景[J].广东化工,2009,36( 8) : 104 - 122.

[2]王锦业,王定珠,卢学栋,等.阳离子改性HZSM - 5 沸石上低碳醇转化为芳烃[J].催化学报,1993,14( 3) :

[3]颛孙玉柱.甲醇下游产品发展前景分析[J].中国石油和化工,2009,(9) : 14 - 17.

[4]杨德全.甲醇及其下游产品的开发利用( Ⅱ) [J].延安大学学报,1999,18( 2) : 47 - 50.

[5] 杨峰, 吴瑛. 甲醇制烯烃的新路线研究[ J] . 天然气化工, 2007,

32(6): 28- 30.

[6] 付宗燕, 王广勤. 甲醇制烯烃技术及进展[ J] . 石油化工技术与经济, 2009, 25(1) : 59- 62.

[7] 魏双绍. 甲醇羰基化制醋酸技术新进展[ J] . 中氮肥, 1999 (4) : 8-10

年产20万吨煤制甲醇生产工艺初步设计 摘要 甲醇是一种极重要的有机化工原料,也是一种燃料,是碳一化学的基础产品,在国民经济中占有十分重要的地位。近年来,随着甲醇下属产品的开发,特别是甲醇燃料的推广应用,甲醇的需求大幅度上升。为了满足经济发展对甲醇的需求,开展了此20万t/a的甲醇项目。设计的主要内容是进行工艺论证,物料衡算和热量衡算等。本设计本着符合国情、技术先进和易得、经济、环保的原则,采用煤炭为原料;利用GSP气化工艺造气;NHD净化工艺净化合成气体;低压下利用列管均温合成塔合成甲醇;三塔精馏工艺精制甲醇;此外严格控制三废的排放,充分利用废热,降低能耗,保证人员安全与卫生。 关键词:甲醇、合成、精馏。

abstract Methanol is a kind of extremely important organic industrial chemicals, and a kind of fuel too, it is the basic products of the chemistry of carbon one. It is very important in national economy. In recent years, with the development of the products that are made from methanol, especially the popularization and application of the fuel of methanol, the demand for the methanol rises by a large margin. In order to satisfy economic development's demands for methanol , have launched the methanol project of this 200,000t/a. Main content that design to carry on craft prove, supplies weighing apparatus regard as with heat weighing apparatus charging etc The principle of the design in line with according with the national conditions, technologically advanced and apt, economy, protecting environment,. Coals is adopted as raw materials; the craft of GSP gasification is utilized to make water gas; the craft of NHD purification is utilized to purify the syngas; tubular average -temperature reaction is utilized to synthesize methanol keeping in low pressure; the rectification craft of three towers is utilized to rectify methanol; In addition control the discharge of the three wastes strictly, fully utilize used heat, reduce energy consumption, guarantee the personal security and hygiene. Keyword: Methanol, synthesis, rectification. 目录

煤制甲醇工艺流程化设计 主反应为:C + O 2 → C O + C O 2 + H 2 → C H 3O 副反应为: 1 造气工段 (1)原料:由于甲醇生产工艺成熟,市场竞争激烈,选用合适的原料就成为项目的关键,以天然气和重油为原料合成工艺简单,投资相对较少,得到大多数国家的青睐,但从我国资源背景看,煤炭储量远大于石油、天然气储量,随着石油资源紧缺、油价上涨,在大力发展煤炭洁净利用技术的形势下,应该优先考虑以煤为原料,所以本设计选用煤作原料。 图1-1 甲醇生产工艺示意图 (2)工艺概述:反应器选择流化床,采用水煤浆气化激冷流程。原料煤通过粉碎制成65%的水煤浆与99.6%的高压氧通过烧嘴进入气化炉进行气化反应,产生的粗煤气主要成分为CO ,CO 2,H 2等。 2423CO H CH H O +?+2492483CO H C H OH H O +?+222CO H CO H O +?+

2 净化工段 由于水煤浆气化工序制得粗煤气的水汽比高达1.4可以直接进行CO变换不需加入其他水蒸气,故先进行部分耐硫变换,将CO转化为CO2,变换气与未变换气汇合进入低温甲醇洗工序,脱除H2S和过量的CO2,最终达到合适的碳氢比,得到合成甲醇的新鲜气。 CO反应式: CO+H O=CO+H 222 3 合成工段 合成工段工艺流程图如图1。 合成反应要点在于合成塔反应温度的控制,另外,一般甲醇合成反应10~15Mpa的高压需要高标准的设备,这一项增加了很大的设备投资,在设计时,选择目前先进的林达均温合成塔,操作压力仅5.2MPa,由于这种管壳式塔的催化剂床层温度平稳均匀,反应的转化率很高。在合成工段充分利用自动化控制方法,实行连锁机制,通过控制壳程的中压蒸汽的压力,能及时有效的掌控反应条件,从而确保合成产品的质量。 合成主反应: CO+2H=CH OH 23 主要副反应: CO+3H=CH OH+H O 2232 4 精馏工段 精馏工段工艺流程图见图2。 合成反应的副产主要为醚、酮和多元醇类,本设计要求产品达质量到国家一级标准,因此对精馏工艺的合理设计关系重大,是该设计的重点工作。设计中选用双塔流程,对各物料的进出量和回流比进行了优化,另外,为了进一步提高精甲醇质量,从主塔回流量中采出低沸点物继续进预塔精馏,这一循环流程能有效的提高甲醇的质量。

一、实验目的 1、通过模拟化工生产过程中开车、运行、停车以及事故处理等操作过程,建立化工流程级概念,进一步认识化工生产各个设备操作的相互联系和影响,理解化工生产的整体性。 2、深入了解煤气化制甲醇过程的工艺和控制系统的动态特性,提高对复杂化工工程动态运行的分析和协调控制能力,熟悉一些常见事故的处理方法等。 3、通过实训进一步掌握基本的单元操作方法,了解控制系统的操作,理论联系实际,对化工生产的实际过程有更深层次的知识。 4扩大知识面,提高综合能力,包括锻炼动手能力,培养团队合作意识,提高工程素养和创新能力等。 5、在一定程度上逐步实现学生由学校向社会的转变,培养初步担任技术工作的能力。 二、实验过程工艺流程图 1、主要设备中物料来源与去向简述 1)T401(透平机):高温蒸汽进入透平机把热量转化为机械能提供给压缩机。蒸汽变为凝液排出系统。 2)C401(压缩机):来自粗甲醇分离罐中的循环气经压缩机压缩后与H2、CO混合气混合参与反应。 3)E401、E402、E403(换热器):本实验的换热器为管壳式换热器,分为管程和壳程。甲醇合成反应需要达到一定的温度,混合气(H2、CO及循环气)进入E401管程,与换热器管外气体换热升温后进入甲醇合成塔。壳程内走的气体为甲醇合成塔出来的温度较高的气体(主要包括生成的甲醇蒸汽、未反应的H2和CO、杂质气体等)。 4)R401(甲醇合成塔):甲醇合成塔为管壳式反应器,管内填装催化剂(即铜基催化剂),反应管外为沸腾热水。当混合气气进入合成塔内管后,在一定温度和压力下CO、CO2与H2反应生成甲醇和水,同时还有微量的其它有机杂质生成。合成甲醇的反应都是强放热反应,反应放出的热大部分由合成塔壳侧的沸腾水带走。合成塔内催化剂层温度及合成塔出口的温度可以通过调节汽包的压力来控制。 5)F401(汽包):外部锅炉水经汽包进入合成塔壳侧,蒸汽再进入汽包中排出。可以通过汽包的蒸汽出口阀来控制汽包压力。 6)X401(开工喷射器):开工时向合成塔中喷射高温蒸汽使合成塔达到反应所需温度,反应稳定后关闭蒸汽入口阀,合成塔壳侧水经喷射器再进入合成塔使合成塔壳中气液不断循环。 7)F402(甲醇分离罐):从合成塔出来的热反应气体进入E401的壳程与入塔合成气逆流换热被冷却到90℃左右,此时有一部分甲醇被冷凝成液体。该气液混合物再经E402、E403进一步冷凝,冷却到≤40℃,进入甲醇分离器分离出粗甲醇去精馏。分离出粗甲醇后的气体返回循环段,经压缩机加压后循环使用。为了防止合成系统中惰性气体的积累,要排放少量的循环气(称为弛放气)进入火炬燃烧。整个合成系统的压力可由弛放气

煤制甲醇工艺原理

第一章:甲醇生产工艺原理 第一节:甲醇的物理化学性质、用途 甲醇是一种有机化学产品。1661年英国化学家波义耳最早从干馏木材中发现了甲醇。所以也叫木醇。1922年,德国BASF公司用化学方法合成了甲醇。1923年建成年产300吨的甲醇生产装置。采用锌铬催化剂,在高压条件下生产甲醇,所以也叫高压法甲醇。到1966年,英国帝国化学工业(I.C.I)研究出了铜基催化剂,开发出了低压合成工艺,1971年,德国鲁奇公司(Lurgi)也开发出了低压合成甲醇工艺,以后,世界上甲醇生产工艺基本上采用低压合成工艺。 从1975年以后,世界上甲醇生产规模越来越大,甲醇装置单套生产能力达到20万吨/年,到90年代,单套生产能力达到60-80万吨/年,目前已达到100万吨/年的水平。 1.甲醇的物理化学性质 在常态下,甲醇是无色透明的液体,有轻微的酒香;有良好的溶解性,与水、乙醇互溶,在汽油中有较大的溶解度;易燃易爆;有毒性,人摄入20-30ml,会导致失明;摄入50-60ml,会致死。 甲醇分子式:CH3OH,分子量:32 结构式: H H -C-OH H 沸点:64.4-64.8℃;冰点:-97.68℃;比重0.791;

爆炸极限:6.0%-36.5%;闪点:16℃; 2.甲醇的主要用途。 甲醇的化学性质很活泼。可进行氧化、脂化、羰基化、胺化、脱水反应。甲醇是一种重要的基本有机化工原料。是碳一化学的基础。用甲醇可以生产上百种化工产品。典型的有:甲醛、聚甲醛、醋酸、甲胺、甲基叔丁基醚(MTBE)、甲基丙烯酸甲脂(MMA)、聚乙烯醇、碳酸二甲脂、硫酸二甲脂、对苯二甲酸二甲脂(DMT)、二甲脂甲酰胺(DMF)、二甲醚、乙烯、丙烯及苯,等等。还是一种重要的能源,可直接做燃料、做甲醇燃料电池、甲醇汽油、还可以分解制氢和一氧化碳。2008年,全球甲醇产量达到4500万吨。我国甲醇产量1000多万吨。 第二节:甲醇生产工艺原理 1.合成气的制造与生产甲醇的主要原料 合成气(含有CO、CO2、H2的气体)在一定压力(5— 10MPa)、温度230-280℃)和催化剂的条件下反应生成甲醇,合成反应如下: CO+2H2=CH3OH+Q CO2+3H2=CH3OH+H2O+Q 1.1生产甲醇的主要原料

2014年国家高职院校骨干教师化工类顶岗实训报告 (煤制甲醇装置) 班级:杨子班 姓名:连锦花 班主任: 钟飞 实训日期:2014、8、11—2014、8、23 实训内容 1、甲醇介绍 2、煤制甲醇生产工艺、装置介绍及现场参观 3、气化工段仿真模拟训练 4、变换工段仿真模拟训练 5、合成工段仿真模拟训练 6、精馏工段仿真模拟训练 实训方案 一、性质与任务 (一)实训的性质 煤制甲醇工艺仿真实训操作就是为了加强培训教师实践性教学环节,培养教师理论联系实际,提高分析问题、解决问题的能力及实践技能。在学习基础知识、专业基础理论课的基础上,进行为期一周的实训。 通过实训,使教师直接参与生产第一线的实践活动,将所学的理论知识与生产实践相结合,进一步巩固与丰富专业基础知识与专业知识;通过参与生产第一线的

实践活动,进一步了解生产组织管理的有关知识,为毕业后从事教育工作打下良好的基础;同时通过实训,为教师提供了一次社会实践的机会,为将来走上工作岗位积累一定的社会实践经验。 二、实训目标 (一)知识目标 1、甲醇生产原料、产品的性能以及用途; 2、掌握煤制甲醇的工艺生产原理、工艺条件、工艺流程; 3、熟悉有关装置的化工操作规范与装置的安全运行规则; 4、了解主要设备的结构、管道、阀门的类型、作用、性能等情况; 5、了解各种操作参数的测量、控制方法以及相应仪表、仪器的类型、性能与使用方法; 三、实训内容 A、甲醇介绍 甲醇,分子式CH3OH,又名木醇或木精,英文名: Methanol; Methyl alcohol;Carbinol;Wood alcohol; Wood spirit; Methyl hydroxide; 理化性质:无色、透明、高度挥发、易燃液体。略有酒精气味。分子量32、04。相对密度0、792(20/4℃)。熔点-97、8℃。沸点64、5℃。闪点12、22℃。自燃点463、89℃。蒸气密度1、11。蒸气压13、33KPa(100mmHg 21、2℃)。蒸气与空气混合物爆炸下限6~36、5 % 。能与水、乙醇、乙醚、苯、酮、卤代烃与许多其她有机溶剂相混溶。遇热、明火或氧化剂易着火。用途:基本有机原料之一。主要广泛应用于精细化工,塑料,医药,林产品加工等领域的基本有机化工原料,可开发出100多种高附加值化工产品,尤其深加工后作为一种新型清洁燃料与加入汽油掺烧,其发展前景越来越广阔。 主要就是合成法,尚有少量从木材干馏作为副产回收。合成甲醇可以固体(如煤、焦炭)液体(如原油、重油、轻油)或气体(如天然气及其她可燃性气体)为原料, 经造气净化(脱硫)变换,除去二氧化碳,配制成一定的合成气(一氧化碳与氢)。在不同的催化剂存在下,选用不同的工艺条件。单产甲醇(分高压法低压与中压法),或与合成氨联产甲醇(联醇法)。将合成后的粗甲醇,经预精馏脱除甲醚,精馏而得成品甲醇。高压法为BASF最先实现工业合成的方法,但因其能耗大, 加工复杂,材

环氧乙烷水合制乙二醇 乙二醇是合成聚酯树脂的主要原料,大家熟知的涤纶纤维就是由乙二醇与对苯二甲酸合成的。乙二醇还可用作防冻液,w(乙二醇)=55%的水溶液的冰点为-36℃,可用作中国北方冬天汽车必需的冷却液。此外,乙二醇还可用作溶剂和用于化妆品、毛皮加工、烟叶润湿和纺织工业染整等。据预测,2000年乙二醇的世界产量将达到10Mt/a。中国1995年的产量为53×104 t/a,到2000年将达72×104 t/a。 1.乙二醇生产方法综述 现在,乙二醇有多种工业生产方法,但环氧乙烷水合制乙二醇法仍占主导地位。 (1)环氧乙烷法 可用酸作催化剂,但用得较多的是加压水合: 反应中生成约10%的二乙二醇醚(二甘醇)和三乙二醇醚(三甘醇),它们是有用的化工产品,故反应所得的有用产品总产率按环氧乙烷计接近100%,生成的二乙二醇醚用作纤维素、树胶、涂料、喷漆的溶剂或稀释剂。三乙二醇醚主要用来生产刹车液。它们的售价比乙二醇还高,因此可改善生产装置的经济效益。 环氧乙烷法因环氧乙烷售价高,生产总成本也比较高。 (2)乙烯乙酰氧基化法 乙烯乙酰氧基化法又称奥克西兰(Oxirane)法,它可由乙烯为原料生产乙二醇。工艺分二步进行,第一步乙烯与醋酸反应生成乙二醇-醋酸酯和乙二醇二醋酸酯: 反应条件:反应温度160℃,反应压力,催化剂TeO2/HBr[w(HBr)=48%的水溶液],还可用醋酸锰加碘化钾作催化剂,乙烯转化率60%,选择性95%~97%,产品分布:乙二醇二醋酸酯70%,乙二醇一醋酸酯25%,乙二醇5%。 第二步是醋酸酯水解生成乙二醇和醋酸:

反应条件为:反应温度107~130℃,压力,选择性95%。 该法的总反应式为: 2CH2=CH2+2H2O+O2→2HOCH2-CH2OH 以乙烯计的摩尔产率为94%,高于以环氧乙烷法生产乙二醇的产率。 该法虽然以廉价的乙烯作原料,但投资和能耗比环氧乙烷法高,经济上是否比环氧乙烷法好尚有争论,再加上醋酸对设备的腐蚀是一个头痛问题,催化剂的再生和回收问题也没有很好解决,致使已开工生产的a生产装置被迫停产关闭。 (3)乙烯氧氯化法 该法又称帝人(Teijin)法。由日本帝人公司开发成功,是对老式的氯乙醇法生产环氧乙烷的改进。采用TiCl3-CuCl2-HCl水溶液为催化剂。化学反应如下: CH2=CH2+TiCl3+H2O→ClCH2-CH2OH+TiCl+HCl ClCH2-CH2OH+H2O→HOCH2-CH2OH+HCl 催化剂再生: TiCl+2CuCl2→2CuCl2+H2O 2CuCl+2HCl+ 1/2 O2→2CuCl2+H2O 反应条件为:反应温度160℃,压力,pH<4,乙二醇选择性为89%,乙醛6%,其他(二氧杂环己烷和二乙二醇)5%,如果Cl-∶Ti3+的比例小于4∶1时,乙醛产率将显著增大,在反应温度大于120℃时,氯乙醇可在同一装置内水解。 乙烯的氧氯化亦可在另一个催化剂体系中进行: 催化剂再生: 2Cu+(或2Fe2+)+2H++1/2O2→2Cu2+(或2Fe3+)+H2O 反应条件:反应温度150~180℃,压力~,乙二醇选择性86%,该法的优点是乙烯消耗定额很低,仅 kg/kg乙二醇,但有强腐蚀性,产物与催化剂溶液的分离比较困难。 (4)由合成气制乙二醇 合成气是一氧化碳和氢气混合物的总称。现在工业上用煤、天然气和劣质重油为原料可廉价、大量的生产出来,目前主要用来生产甲醇、合成氨、羰基化产品等。由合成气制乙二醇已引

生产甲醇的工艺流程 (一)生产工序 合成气合成甲醇的生产过程,不论采用怎样的原料和技术路线,大致可以分为以下几个工序 1.原料气的制备 合成甲醇,首先是制备原料氢和碳的氧化物。一般以含碳氢或含碳的资源如天然气、石油气、石脑油、重质油、煤和乙炔尾气等,用蒸汽转化或部分氧化加以转化,使其生成主要由氢、一氧化碳、二氧化碳组成的混合气体,甲醇合成气要求(H2-CO2)/(CO+CO2)=2.1左右。合成气中还含有未经转化的甲烷和少量氮,显然,甲烷和氮不参加甲醇合成反应,其含量越低越好,但这与制备原料气的方法有关;另外,根据原料不同,原料气中还可能含有少量有机和无机硫的化合物。 为了满足氢碳比例,如果原料气中氢碳不平衡,当氢多碳少时(如以甲烷为原料),则在制造原料气时,还要补碳,一般采用二氧化碳,与原料同时进入设备;反之,如果碳多,则在以后工序要脱去多余的碳(以CO2形式)。 2.净化 一是脱除对甲醇合成催化剂有毒害作用的杂质,如含硫的化合物。原料气中硫的含量即使降至1ppm,对铜系催化剂也有明显的毒害作用,因而缩短其使用寿命,对锌系催化剂也有一定的毒害。经过脱硫,要求进入合成塔气体中的硫含量降至小于0.2ppm。脱硫的方法一般有湿法和干法两种。脱硫工序在整个制甲醇工艺流程中的位置,要根据原料气的制备方法而定。如以管式炉蒸汽转化的方法,因硫对转化用镍催化剂也有严重的毒害作用,脱硫工序需设置在原料气设备之前;其它制原料气方法,则脱硫工序设置在后面。 二是调节原料气的组成,使氢碳比例达到前述甲醇合成的比例要求,其方法有两种。 (1)变换。如果原料气中一氧化碳含量过高(如水煤气、重质油部分氧化气),则采取蒸汽部分转换的方法,使其形成如下变化反应:CO+H2O==H2+CO2。这样增加了有效组分氢气,提高了系统中能的利用效率。若造成CO2多余,也比较容易脱除。 (2)脱碳。如果原料气中二氧化碳含量过多,使氢碳比例过小,可以采用脱碳方法除去部分二氧化碳。脱碳方法一般采用溶液吸收,有物理吸收和化学吸收两种方法。(如:低温甲醇洗)

煤制甲醇主要危害源分析 甲醇是一种透明、无色、易燃、有毒的液体,略带酒精味,熔点-97.8℃,沸点64.8℃,闪点12.22℃,自燃点47℃,相对密度0.7915(20℃/4℃),爆炸极限下限6%、上限36.5%,也是一种最简单的饱和醇,化学分子式为CH3OH。由于甲醇分子结构中的C原子以sp3杂化轨道成键,O原子同样以sp3杂化轨道成键,所以甲醇分子为极性分子,能与水、乙醇、乙醚、苯、丙酮和大多数有机溶剂相混溶。甲醇与乙烯、苯等都是典型的基础化工原料,广泛应用于生产甲醛、甲基叔丁基醚(MTBE)、醋酸、甲酸甲酯、二甲醚、氯甲烷、甲胺等有机化工产品,在世界基础有机化工原料中消费量仅次于乙烯、苯等。特别是以甲醇为原料的无铅汽油添加剂MTBE 得到了开发和大量应用,以及汽油、柴油掺烧甲醇的技术在公交系统中开始应用等等,致使甲醇将在未来的能源领域中起到重要作用,市场前景也被相关人士更为看好。我国作为煤炭能源大国,以煤为原料制备甲醇成为了最重要的途径。1同煤集团 60万t/a煤制甲醇工艺流程大同煤矿集团公司60万t/a煤制甲醇工艺流程见图1。 通过磨煤机处理并用(80℃、相对压力4.2MPa)氮气/CO2送至煤烧嘴的原料煤(粒度≤30mm)和空分装置送出的高压

O2(相对压力4.2MPa)与蒸汽(420℃、相对压力4.2MPa)混合后在1600℃高温、4.0MPa(相对压力)高压下,瞬间完成煤的气化反应,生成(CO+H2)含量很高的粗煤气并冷却至340℃,经变换将169℃、3.8MPa(绝对压力)的粗煤气的H2/CO比调整并冷却到40℃后送往酸脱工序;进入低温甲醇洗装置的原料气压力为3.5MPa(绝对压力),温度为40℃(包括NH3洗涤、原料气冷却、H2S/CO2脱除、甲醇闪蒸及闪蒸气回收、CO2产品及洗涤、H2S浓缩及N2气提、甲醇热再生、甲醇脱水等);从酸性气体脱除工序来的 3.1MPa、30℃的净化气和来自氢回收工序的二段富氢气混合后进入新鲜气分离器,分离液滴后进入合成气压缩机。压缩机分为两段压缩,其一段出口气体与来自氢回收工序的一段富氢气混合后进入段间冷却器冷却,冷却后的气体进入段间分离器分离冷凝液,然后进入压缩机二段进一步压缩,压缩机出口气体压力为8.0MPa(相对压力)。从合成气压缩机来的合成气与一股高压锅炉给水混合后进入第一入塔/出塔换 热器,预热后的气体进入硫保护器,硫保护器中装有TOPSOEHTZ-4型氧化锌脱硫剂以脱除合成气中的H2S和COS,经催化剂床层反应,分离冷凝后得到粗甲醇;来自甲醇合成工序的粗甲醇经粗甲醇预热器与蒸汽冷凝液换热到72℃左右后进预精馏塔上部,塔顶汽在预塔一级冷凝器中部分冷凝。冷凝汽温度控制在68℃左右,未冷凝的气体进入预

第一章:甲醇生产工艺原理 第一节:甲醇的物理化学性质、用途 甲醇是一种有机化学产品。1661年英国化学家波义耳最早从干馏木材中发现了甲醇。所以也叫木醇。1922年,德国BASF公司用化学方法合成了甲醇。1923年建成年产300吨的甲醇生产装置。采用锌铬催化剂,在高压条件下生产甲醇,所以也叫高压法甲醇。到1966年,英国帝国化学工业(I.C.I)研究出了铜基催化剂,开发出了低压合成工艺,1971年,德国鲁奇公司(Lurgi)也开发出了低压合成甲醇工艺,以后,世界上甲醇生产工艺基本上采用低压合成工艺。 从1975年以后,世界上甲醇生产规模越来越大,甲醇装置单套生产能力达到20万吨/年,到90年代,单套生产能力达到60-80万吨/年,目前已达到100万吨/年的水平。 1.甲醇的物理化学性质 在常态下,甲醇是无色透明的液体,有轻微的酒香;有良好的溶解性,与水、乙醇互溶,在汽油中有较大的溶解度;易燃易爆;有毒性,人摄入20-30ml,会导致失明;摄入50-60ml,会致死。 OH,分子量:32 甲醇分子式:CH 3 结构式: H H -C-OH H 沸点:64.4-64.8℃;冰点:-97.68℃;比重0.791; 爆炸极限:6.0%-36.5%;闪点:16℃;

2.甲醇的主要用途。 甲醇的化学性质很活泼。可进行氧化、脂化、羰基化、胺化、脱水反应。甲醇是一种重要的基本有机化工原料。是碳一化学的基础。用甲醇可以生产上百种化工产品。典型的有:甲醛、聚甲醛、醋酸、甲胺、甲基叔丁基醚(MTBE)、甲基丙烯酸甲脂(MMA)、聚乙烯醇、碳酸二甲脂、硫酸二甲脂、对苯二甲酸二甲脂(DMT)、二甲脂甲酰胺(DMF)、二甲醚、乙烯、丙烯及苯,等等。还是一种重要的能源,可直接做燃料、做甲醇燃料电池、甲醇汽油、还可以分解制氢和一氧化碳。2008年,全球甲醇产量达到4500万吨。我国甲醇产量1000多万吨。 第二节:甲醇生产工艺原理 1.合成气的制造与生产甲醇的主要原料 合成气(含有CO、CO2、H2的气体)在一定压力(5—10MPa)、温度230-280℃)和催化剂的条件下反应生成甲醇,合成反应如下:CO+2H2=CH3OH+Q CO2+3H2=CH3OH+H2O+Q 1.1生产甲醇的主要原料 含有CO、CO2、H2的气体叫合成气。能生产合成气的原料就是生产甲醇的原料。主要有: A.气体原料:天然气、油田伴生气、煤层气、炼厂气、焦炉气、高炉煤气; B.液体原料:石脑油、轻油、重油、渣油; C.固体原料:煤、焦碳。

水煤气法制取甲醇 一、概述 甲醇的性质和用途 甲醇的性质:甲醇(Methanol,Methyl alcohol)又名木醇,木酒精,甲基氢氧化物,是一种最简单的饱和醇。化学分子式为CH3OH,结构式如下: H | H—C—O—H | H 分子结构:C原子以sp3杂化轨道成键,0原子以sp3杂化轨道成键。分子为极性分子。 CAS 登录号:67-56-1 EINECS 登录号:200-659-6 物理化学属性 甲醇是一种无色、透明、易燃、易挥发的有毒液体,略有酒精气味。分子量,相对密度(20/4℃),熔点℃,沸点℃,闪点℃,自燃点℃,蒸气密度,蒸气压(100mmHg ℃),蒸气与空气混合物爆炸下限6~% ,能与水、乙醇、乙醚、苯、酮、卤代烃和许多其他有机溶剂相混溶,遇热、明火或氧化剂易燃烧。燃烧反应式为: CH3OH + O2 → CO2 + H2O 甲醇的用途:甲醇用途广泛,是基础的有机化工原料和优质燃料。主要应用于精细化工,塑料等领域,用来制造甲醛、醋酸、氯甲烷、甲氨、硫酸二甲脂等多种有机产品,也是农药、医药的重要原料之一。甲醇在深加工后可作为一种新型清洁燃料,也加入汽油掺烧。 甲醇生产方法的简介 生产甲醇的方法有多种,早期用木材或木质素干馏法制甲醇的方法,今天在 工业上已经被淘汰了。氯甲烷水解法也可以生产甲醇,但因水解法价格昂贵,没有

得到工业上的应用。甲烷部分氧化法可以生产甲醇,这种制甲醇的方法工艺流程简单,建设投资节省,但是,这种氧化过程不易控制,常因深度氧化生成碳的氧化物和水。而使原料和产品受到很大损失.因此甲烷部分氧化法制甲醇的方法仍未实现工业化。但它具有上述优点,国外在这方面的研究—直没有中断.应该是一个很有工业前途的制取甲醇的方法。 目前工业上几乎都是采用一氧化碳、二氧化碳加压催化氢化法合成甲醇。典型的流程包括原料气制造、原料气净化、甲醇合成、粗甲醇精馏等工序。 甲醇生产中所使用的多种催化剂,如天然气与石脑油蒸气转化催化剂、甲醇合成催化剂都易受硫化物毒害而失去活性,必须将硫化物除净。气体脱硫方法可分为两类,一类是干法脱硫,一类是湿法脱硫。干法脱硫设备简单,但由于反应速率较慢,设备比较庞大。湿法脱硫可分为物理吸收法、化学吸收法与直接氧化法三类。 甲醇的合成是在高温、高压、催化剂存在下进行的,是典型的复合气-固相催化反应过程。随着甲醇合成催化剂技术的不断发展,目前总的趋势是由高压向低、中压发展。 甲醇生产的总流程长,工艺复杂,根据不同原料与不同的净化方法可以演变 为多种生产流程。 甲醇的市场与展望 近几年,我国出现了甲醇投资热。从2000年到2007年,全国甲醇产能年均增长率达%,而同期表观消费量年均增长率为18. 9%。2007年,我国共有甲醇生产企业177家,产能合计 1 639. 4万t/a,实际产量 1 076. 4万t,而同期我国甲醇表观消费量为 1 104. 6万t。据最新统计,目前我国新建、拟建甲醇项目共34个(不包括二甲醚、甲醇制烯烃企业自身配套的甲醇装置),预计到“十一五”末期,我国甲醇产能将达到 2 600万t/a~3 060万t/a。 随着甲醇产能快速增长,市场对甲醇产能过剩的担心愈发强烈。目前,基本形成共识的是,甲醛、醋酸等传统下游产品领域并不足以消化增长过快的甲醇产能,人们寄厚望于甲醇、二甲醚在车用、民用替代燃料方面获得较大突破。目前,我国甲醇燃料的有关标准正在制定完善中,这是利好的一面;另外也应认识到,甲醇燃料的推广应用是一项系统工程,许多问题均有待于时间和实践的检验,存在一定的不确定性。此外,有一点需指出的是,目前我国甲醇制烯烃项目中配套

煤气化制甲醇工艺流程 1 煤制甲醇工艺 气化 a)煤浆制备 由煤运系统送来的原料煤干基(<25mm)或焦送至煤贮斗,经称重给料机控制输送量送入棒磨机,加入一定量的水,物料在棒磨机中进行湿法磨煤。为了控制煤浆粘度及保持煤浆的稳定性加入添加剂,为了调整煤浆的PH值,加入碱液。出棒磨机的煤浆浓度约65%,排入磨煤机出口槽,经出口槽泵加压后送至气化工段煤浆槽。煤浆制备首先要将煤焦磨细,再制备成约65%的煤浆。磨煤采用湿法,可防止粉尘飞扬,环境好。用于煤浆气化的磨机现在有两种,棒磨机与球磨机;棒磨机与球磨机相比,棒磨机磨出的煤浆粒度均匀,筛下物少。煤浆制备能力需和气化炉相匹配,本项目拟选用三台棒磨机,单台磨机处理干煤量43~ 53t/h,可满足60万t/a甲醇的需要。 为了降低煤浆粘度,使煤浆具有良好的流动性,需加入添加剂,初步选择木质磺酸类添加剂。 煤浆气化需调整浆的PH值在6~8,可用稀氨水或碱液,稀氨水易挥发出氨,氨气对人体有害,污染空气,故本项目拟采用碱液调整煤浆的PH值,碱液初步采用42%的浓度。 为了节约水源,净化排出的含少量甲醇的废水及甲醇精馏废水均可作为磨浆水。 b)气化 在本工段,煤浆与氧进行部分氧化反应制得粗合成气。 煤浆由煤浆槽经煤浆加压泵加压后连同空分送来的高压氧通过烧咀进入气化炉,在气化炉中煤浆与氧发生如下主要反应: CmHnSr+m/2O2—→mCO+(n/2-r)H2+rH2S CO+H2O—→H2+CO2 反应在6.5MPa(G)、1350~1400℃下进行。 气化反应在气化炉反应段瞬间完成,生成CO、H2、CO2、H2O和少量CH4、H2S等气体。 离开气化炉反应段的热气体和熔渣进入激冷室水浴,被水淬冷后温度降低并被水蒸汽饱和后出气化炉;气体经文丘里洗涤器、碳洗塔洗涤除尘冷却后送至变换工段。 气化炉反应中生成的熔渣进入激冷室水浴后被分离出来,排入锁斗,定时排入渣池,由扒渣机捞出后装车外运。 气化炉及碳洗塔等排出的洗涤水(称为黑水)送往灰水处理。 c)灰水处理 本工段将气化来的黑水进行渣水分离,处理后的水循环使用。 从气化炉和碳洗塔排出的高温黑水分别进入各自的高压闪蒸器,经高压闪蒸浓缩后的黑水混合,经低压、两级真空闪蒸被浓缩后进入澄清槽,水中加入絮凝剂使其加速沉淀。澄清槽底部的细渣浆经泵抽出送往过滤机给料槽,经由过滤机给料泵加压后送至真空过滤机脱水,渣饼由汽车拉出厂外。 闪蒸出的高压气体经过灰水加热器回收热量之后,通过气液分离器分离掉冷凝液,然后进入变换工段汽提塔。 闪蒸出的低压气体直接送至洗涤塔给料槽,澄清槽上部清水溢流至灰水槽,由灰水泵分别送至洗涤塔给料槽、气化锁斗、磨煤水槽,少量灰水作为废水排往废水处理。 洗涤塔给料槽的水经给料泵加压后与高压闪蒸器排出的高温气体换热后送碳洗塔循环

雄伟煤化有限公司 60万t/a煤制甲醇项目建议书 项目人员:曾雄伟毛龙龙方建李永朋 时间:2015年10月

第一部分项目背景 甲醇是结构最为简单的饱和一元醇,又称“木醇”或“木精”,是仅次于烯烃和芳烃的重要基础有机化工原料,用途极为广泛。主要用于制造甲醛、二甲醚、醋酸、甲基叔丁基醚( MTBE) 、甲醇汽油、甲醇烯烃等方面。近年来,国内外在甲醇芳烃方面进行了应用。 我国甲醇工业始于20 世纪50 年代,随着国内经济发展的不断增长,甲醇下游产品需求的拉动,甲醇行业发展迅猛。从2004 年到2012 年甲醇产能和产量大幅增长,2012 年产能首次超过5 000 万t,产量也达到2 640 万t。2013 年我国甲醇产能已达5650 万t,产量约2 878 万t,已经成为世界第一大甲醇生产国,见图1。 从甲醇产能的区域分布来看,甲醇的产能主要集中在西北、山东、华北等地区。从2013 年各省市产量分布情况来看,排名前五的有内蒙、山东、陕西、河南及山西,内蒙古精甲醇的产量达563 万t[2],约占全国总产量20%,其次是山东、陕西、河南和山西,这五省合计约占总产量的63%。内蒙古、山西、陕西等地凭借其资源优势,成为甲醇生

产企业最为青睐的地区,向资源地集中成为我国甲醇产能布局的主导趋势。受资源因素限制,我国的甲醇生产多以煤为原料,并有焦炉煤气和天然气工艺。2013 年我国甲醇产能中,煤制甲醇产能3 610 万t,占比64%,天然气制甲醇产能1 080 万t,占比19%,焦炉煤气制甲醇产能960 万t,占比17%[3]。受国家治理大气污染、加快淘汰钢铁等“两高”行业落后产能以及经济增速放缓等因素的影响,对焦炭的需求将会减少,从而使焦炉煤气制甲醇装置面临原料短缺的局面,因此焦炉煤制甲醇产能会降低。天然气制甲醇装置,则受到天然气供应不足和气价攀升双重制约,也将大幅限产。据金银岛统计数据显示,截至2013 年12月中旬,国内气头装置开工负荷在三成左右,低于国内平均开工水平,甘肃及新疆气头企业普遍停车。2013 年全国甲醇生产企业有300 余家,其中产能在100 万t 以上的企业占总产能的58.9%,形成了神华、中海油、兖矿、远兴能源、华谊、久泰、河南能化、大唐、晋煤、新奥、新疆广汇等18 家百万吨级超大型甲醇生产企业,见表1。这些百万吨甲醇企业大致可以分为三类,第一类是以神华集团、久泰化工为代表的大型化、规模化、基地化的煤制甲醇企业,靠近煤炭资源富集区域,其综合竞争力在当前竞争环境下最强,也符合国家产业政策方向; 第二类是以晋煤集团、河南能源化工集团为代表的,在国内多地分布,有多个较小规模的煤制甲醇装置构成的甲醇企业,在煤价下降的情况下,其竞争力有所提升; 第三类是以“三桶油”为代表的天然气路线企业,在天然气价格高企的情况下,这类企业的产量将受到抑制。

煤制甲醇工艺流程化设计 主反应为:C + O 2 → C O + C O 2 + H 2 → C H 3O 副反应为: 1 造气工段 (1)原料:由于甲醇生产工艺成熟,市场竞争激烈,选用合适的原料就成为项目的关键,以天然气和重油为原料合成工艺简单,投资相对较少,得到大多数国家的青睐,但从我国资源背景看,煤炭储量远大于石油、天然气储量,随着石油资源紧缺、油价上涨,在大力发展煤炭洁净利用技术的形势下,应该优先考虑以煤为原料,所以本设计选用煤作原料。 图1-1 甲醇生产工艺示意图 (2)工艺概述:反应器选择流化床,采用水煤浆气化激冷流程。原料煤通过粉碎制成65%的水煤浆与99.6%的高压氧通过烧嘴进入气化炉进行气化反应,产生的粗煤气主要成分为CO ,CO 2,H 2等。 2 净化工段 由于水煤浆气化工序制得粗煤气的水汽比高达1.4可以直接进行CO 变换不需加入其他水蒸气,故先进行部分耐硫变换,将CO 转化为CO 2,变换气与未变换气汇合进入低温甲醇洗工序,脱除H 2S 和过量的CO 2,最终达到合适的碳氢比,得到合成甲醇的新鲜气。 CO 反应式: 222CO+H O=CO +H 2423CO H CH H O +?+2492483CO H C H OH H O +?+222CO H CO H O +?+

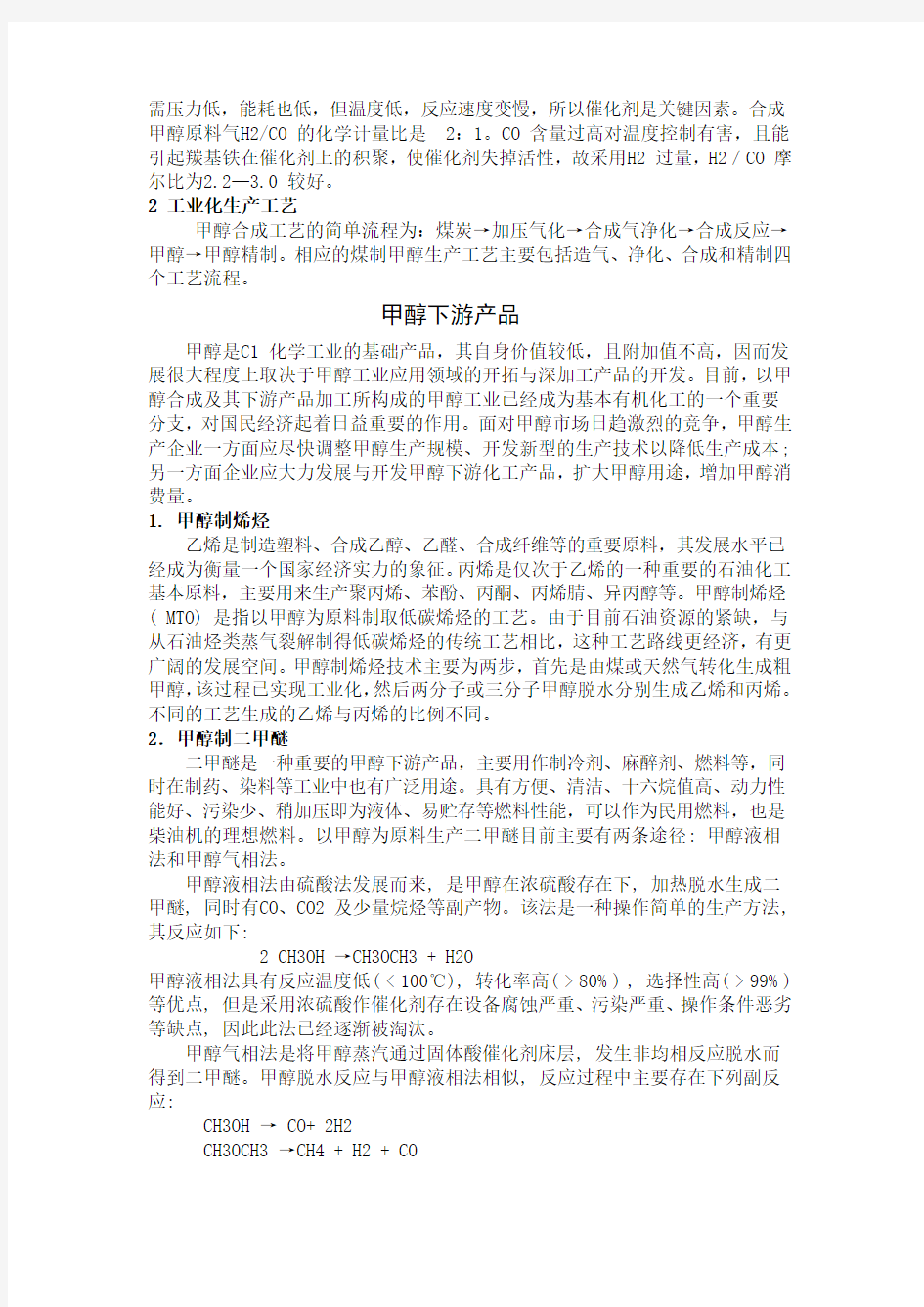

3 合成工段 合成工段工艺流程图如图1。 合成反应要点在于合成塔反应温度的控制,另外,一般甲醇合成反应10~15Mpa 的高压需要高标准的设备,这一项增加了很大的设备投资,在设计时,选择目前先进的林达均温合成塔,操作压力仅 5.2MPa ,由于这种管壳式塔的催化剂床层温度平稳均匀,反应的转化率很高。在合成工段充分利用自动化控制方法,实行连锁机制,通过控制壳程的中压蒸汽的压力,能及时有效的掌控反应条件,从而确保合成产品的质量。 合成主反应: 23CO+2H =CH OH 主要副反应: 2232CO +3H =CH OH+H O 4 精馏工段 精馏工段工艺流程图见图2。 合成反应的副产主要为醚、酮和多元醇类,本设计要求产品达质量到国家一级标准,因此对精馏工艺的合理设计关系重大,是该设计的重点工作。设计中选用双塔流程,对各物料的进出量和回流比进行了优化,另外,为了进一步提高精甲醇质量,从主塔回流量中采出低沸点物继续进预塔精馏,这一循环流程能有效的提高甲醇的质量。 合 成 塔 驰放气 中压蒸汽 锅炉给水 新鲜气 过热蒸汽去锅炉 甲醇合成工段工艺流 程图 粗甲醇去精馏 氢循环 分 离器 合成操作条件1. 反应压力:5.0MPa 2. 反应温度:250~270℃ 3. 流量: 出口 699.8 kmol/h 入口 783.6 kmol/h 2.24 MPa 5.0 MPa 215 ℃ 5.0 MPa 285℃ 图1 甲醇合成工艺流程图

甲醇的工艺流程 目前工业上几乎都是采用一氧化碳、二氧化碳加压催化氢化法合成甲醇.典型的流程包括原料气制造、原料气净化、甲醇合成、粗甲醇精馏等工序. 天然气、石脑油、重油、煤及其加工产品(焦炭、焦炉煤气)、乙炔尾气等均可作为生产甲醇合成气的原料.天然气与石脑油的蒸气转化需在结构复杂造价很高的转化炉中进行.转化炉设置有辐射室与对流室,在高温,催化剂存在下进行烃类蒸气转化反应.重油部分氧化需在高温气化炉中进行.以固体燃料为原料时,可用间歇气化或连续气化制水煤气.间歇气化法以空气、蒸汽为气化剂,将吹风、制气阶段分开进行,连续气化以氧气、蒸汽为气化剂,过程连续进行. 甲醇生产中所使用的多种催化剂,如天然气与石脑油蒸气转化催化剂、甲醇合成催化剂都易受硫化物毒害而失去活性,必须将硫化物除净.气体脱硫方法可分为两类,一类是干法脱硫,一类是湿法脱硫.干法脱硫设备简单,但由于反应速率较慢,设备比较庞大.湿法脱硫可分为物理吸收法、化学吸收法与直接氧化法三类. 甲醇的合成是在高温、高压、催化剂存在下进行的,是典型的复合气-固相催化反应过程.随着甲醇合成催化剂技术的不断发展,目前总的趋势是由高压向低、中压发展. 粗甲醇中存在水分、高级醇、醚、酮等杂质,需要精制.精制过程包括精馏与化学处理.化学处理主要用碱破坏在精馏过程中难以分离

的杂质,并调节PH.精馏主要是除去易挥发组分,如二甲醚、以及难以挥发的组分,如乙醇高级醇、水等. 甲醇生产的总流程长,工艺复杂,根据不同原料与不同的净化方法可以演变为多种生产流程. 下面简述高压法、中压法、低压法三种方法及区别 高压法 高压工艺流程一般指的是使用锌铬催化剂,在 300—400℃,30MPa高温高压下合成甲醇的过程.自从1923年第一次用这种方法合成甲醇成功后,差不多有50年的时间,世界上合成甲醇生产都沿用这种方法,仅在设计上有某些细节不同,例如甲醇合成塔内移热的方法有冷管型连续换热式和冷激型多段换热式两大类,反应气体流动的方式有轴向和径向或者二者兼有的混合型式,有副产蒸汽和不副产蒸汽的流程等.近几年来,我国开发了25-27MPa压力下在铜基催化剂上合成甲醇的技术,出口气体中甲醇含量4%左右,反应温度230-290℃. 中压法 中压法是在低压法研究基础上进一步发展起来的,由于低压法操作压力低,导致设备体积相当庞大,不利于甲醇生产的大型化.因此发展了压力为10MPa左右的甲醇合成中压法.它能更有效地降低建厂费用和甲醇生产成本.例如ICI公司研究成功了51-2型铜基催化剂,

煤制甲醇合成工艺 毕业设计

资料内容仅供参考,如有不当或者侵权,请联系本人改正或者删除。 毕业设计 题目:年产20万吨煤制甲醇生产工艺初步设计学号: 姓名: 年级:09煤化工 学院: 系别:煤化工系 专业:煤化工指导教师: 完成日期:5月14日

摘要 甲醇是一种极重要的有机化工原料, 也是一种燃料, 是碳一化学的基础产品, 在国民经济中占有十分重要的地位。近年来, 随着甲醇下属产品的开发, 特别是甲醇燃料的推广应用, 甲醇的需求大幅度上升。为了满足经济发展对甲醇的需求, 开展了此20 万t/a 的甲醇项目。设计的主要内容是进行工艺论证, 物料衡算和热量衡算等。本设计本着符合国情、技术先进和易得、经济、环保的原则, 采用煤炭为原料; 利用GSP 气化工艺造气; NHD 净化工艺净化合成气体; 低压下利用列管均温合成塔合成甲醇; 三塔精馏工艺精制甲醇; 另外严格控制三废的排放, 充分利用废热, 降低能耗, 保证人员安全与卫生。 关键词: 甲醇、合成。

目录 1总 论 ............................................................... ? (4) 1.1 甲醇性质 (4) 1.2 甲醇用途 (4) 1.3 醇生产原 料 (4) 2 甲醇的合 成 (5) 2.1 甲醇合成的基本原 理 (5) 2.1.1 甲醇合成反应步骤 (5) 2.1.2 合成甲醇的化学反 应 (5)

2.1.3 甲醇合成反应的化学平 衡 (6) 3 甲醇合成的催化 剂 (6) 3.1 工业用甲醇合成催化 剂 (7) 4 甲醇合成的工艺条 件 (9) 4.1 反应温度 (9) 4.2 压力 (10) 4.3 空速 (10) 4.4 气体组 成 (11) 5 甲醇合成的工艺流 程 (12) 5.1 甲醇合成的方法 (12) 5.2 甲醇合成塔的选

编号:No.20课题:合成气生产甲醇工艺流程授课内容:合成气制甲醇工艺流程 知识目标: ●了解合成气制甲醇过程对原料的要求 ●掌握合成气制甲醇原则工艺流程 能力目标: ●分析和判断合成气组成对反应过程及产品的影响 ●对比高压法与低压法制甲醇的优缺点 思考与练习: ●合成气制甲醇工艺流程有哪些部分构成? ●对比高压法与低压法制甲醇的优缺点 ●合成气生产甲醇对原料有哪些要求?如何满足? 授课班级: 授课时间:年月日

四、生产甲醇的工艺流程 (一)生产工序 合成气合成甲醇的生产过程,不论采用怎样的原料和技术路线,大致可以分为以下几个工序,见图5-1。 或氧、空气 图5-1 甲醇生产流程图 1.原料气的制备 合成甲醇,首先是制备原料氢和碳的氧化物。一般以含碳氢或含碳的资源如天然气、石油气、石脑油、重质油、煤和乙炔尾气等,用蒸汽转化或部分氧化加以转化,使其生成主要由氢、一氧化碳、二氧化碳组成的混合气体,甲醇合成气要求(H2-CO2)/(CO+CO2)=2.1左右。合成气中还含有未经转化的甲烷和少量氮,显然,甲烷和氮不参加甲醇合成反应,其含量越低越好,但这与制备原料气的方法有关;另外,根据原料不同,原料气中还可能含有少量有机和无机硫的化合物。 为了满足氢碳比例,如果原料气中氢碳不平衡,当氢多碳少时(如以甲烷为原料),则在制造原料气时,还要补碳,一般采用二氧化碳,与原料同时进入设备;反之,如果碳多,则在以后工序要脱去多余的碳(以CO2形式)。 2.净化 净化有两个方面: 一是脱除对甲醇合成催化剂有毒害作用的杂质,如含硫的化合物。原料气中硫的含量即使降至1ppm,对铜系催化剂也有明显的毒害作用,因而缩短其使用寿命,对锌系催化剂也有一定的毒害。经过脱硫,要求进入合成塔气体中的硫含量降至小于0.2ppm。脱硫的方法