功能陶瓷材料的应用 研究 姓名:刘军堂___________ 学号: 23122837________ 班级: 机械1201_________ 任课老师:张志坚__________

功能陶瓷材料的应用研究 1.选择一个课题进行相关检索,要求对课题作简要分析,并在分析的基础上确定检索词,准确描述检索过程。(10分)(可选择其他课程中以论文方式考核的科目,如无此类题目,可自选或用备选题目) 功能陶瓷 功能陶瓷材料是具有特殊优越性能的新型材料,各国在基础与应用研究以及工程化方面,均给予了特殊重视,特别是在信息、国防、现代交通与能源产业中均将其置于重要地位。根据功能陶瓷材料的应用前景,本文介绍了功能陶瓷新材料的性能、应用范围,市场的开发应用现状和开发应用新领域,以及正在研发的高性能陶瓷材料;同时介绍了功能陶瓷材料今后的发展趋势。 关键词:功能陶瓷材料;应用现状;趋势 检索过程 第一步:进入“中国知网”主页,网址是“https://www.doczj.com/doc/ee16219229.html, 第三步:登录成功后会进入操作界面, 第四步:选择要检索的文献数据库。在操作界面上,中国知网将其文献分成了不同的库,我们根据自己的文献范围属性进行选择。 第五步:检索参数设置。在操作界面的上部,有搜索参数设置对话框。最好逐一填写。(1)检索项,系统对文献进行了检索编码,每一个文献都有一一对应的编码,一个编码就是一种检索项。点击检索项框右边的向下箭头,就能弹出所有检索项,选中一个就好。(2)检索词,填入要求系统搜索的内容。没有明确严格要求,不一定是词语。但是需要考虑到它应当与你选中的检索项相一致。如检索项用了“关键词”,就不能用一个长句等作检索词了。(3)文献时间选择,根据文献可能出现的年代,点击对话框右边的小三角就可以选了。需要说明的是,中国知网建立时间是1994年,所以1994年及其后的数据才是最全的。现在他们在逐渐补充1994年以前的文献数据,但是,全面性可能要差些。(4)排序,提示系统将找到的文献按什么顺序呈现。(5)匹配,即要求系统按自己的检索要求进行哪种精确程度的检索。如果你确定你的文献参数,那么选择“精确”,如果不确定,就选择“模糊”。 第六步:点击“搜索”就完成了第一阶段的操作了。然后就进入检索结果呈现的界面:中国知网2.rar(点击打开查看),中国知网的结果呈现表中,对文献的基本信息:文献题目、文献的载体、发表时间及在中国知网中的收藏库名进行了说明。

注浆成型是一种适应性广、生产效率高的成型方法,凡是形状复杂或不规则、不能用其他方法成型以及薄胎制品都可用注浆成型来生产但是由于温、湿度对坯体成型影响较大,直接关系到半成品的质量和成品率的高低,所以生产时必须对环境温度、湿度进行严格的控制以及季节的变化采取相应的措施。 1、对石膏模型的要求 (1)设计合理,易于脱模,各部位及吸水均匀,能保证坯体收缩一致。 (2)孔隙率和吸水率适度,比可塑成型模型略大。 (3)模型的湿度要严格控制,一般应保持5%左右的吸水率,过干会引起坯体开裂;过湿会延长注浆时 间,甚至难于成型。 2、对泥浆性能的要求 为了提高注浆生产效率,并获得高质量的坯件,要求泥浆具有良好的性能。 (1)流动性好,要求泥浆在含水率较低的情况下粘度小,倾注时泥浆流出一根连绵不断的细线,使之容 易流动到模型的各部位。 (2)稳定性好,要求泥浆中的瘠性原料不沉淀,即悬浮性好,使成型后的坯体各部位组织均匀。 (3)触变性适宜,即粘度不宜过大。 (4)渗透性好,即过滤性好,要求泥浆中的水分能顺利通过粘附在模壁上的泥层而被石膏吸收。 (5)不含气泡,以利于增加坯体的强度。一、注浆成型生产对环境温度、湿度的要求 3、对环境温度、湿度的要求 注浆成型的卫生瓷操作的温度一般控制在25度—37度为好,夜间的温度可以提高一些,但也不能超过50度,因为超过50度,一方面坯体的外表面干燥速度过快,而坯体内表面的干燥速度则相对较慢,造成坯体在干燥过程中内外收缩不均,导致坯体在干燥过程中开裂;另一方面温度超过50度容易使石膏模过干、过热,而且石膏模形状复杂,各部分干湿度不均,在成型过程中很容易造成吃浆过快以及成型后坯体气孔率增大等缺陷。成型操作的湿度一般控制在50-70%,过高则坯体的干燥速度太慢,影响下道工序的正常进行,过低坯体干燥速度加快,收缩速度也在加快,容易产生开裂,特别是成型复杂的产品在应力集中的部位,开裂更加严重。 4、.注浆成型的坯体对季节的要求 注浆成型的坯体质量对季节的变化比较敏感,特别是春秋季节对坯体成型影响最大。因为春秋季节风比较大,空气又比较干燥,在这样的条件下,如果不采取合理的措施,坯体在成型阶段就造成大面积的风裂,严重影响坯体的收成率。主要原因是风不可能均匀地吹到坯体的各个部位,造成坯体各个部位干燥不均匀, 局部收缩过快而产生开裂。 因此,春秋季节坯体成型要注意的问题是:

新型材料的机械加工

~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~

1.陶瓷材料的加工原理及方法

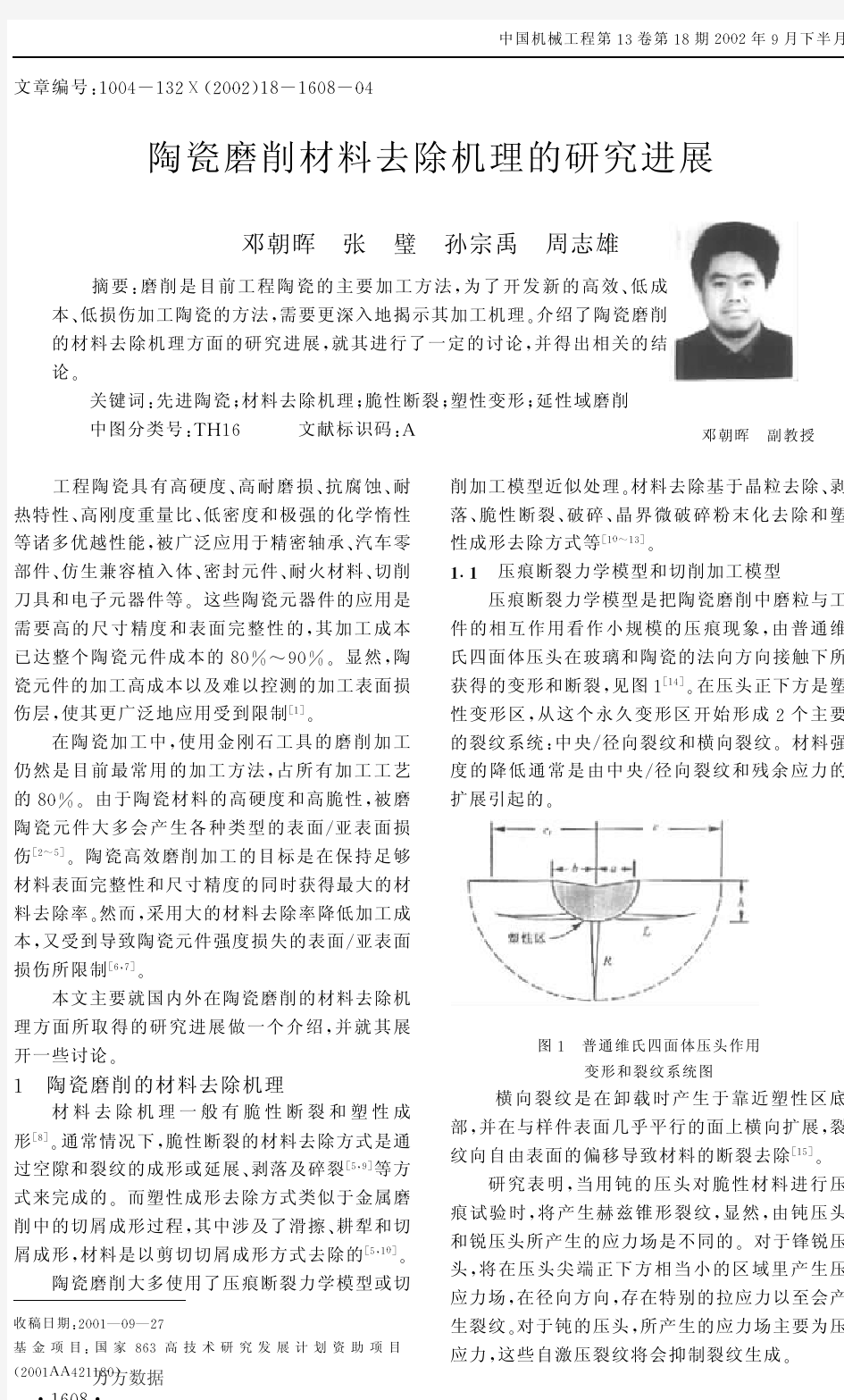

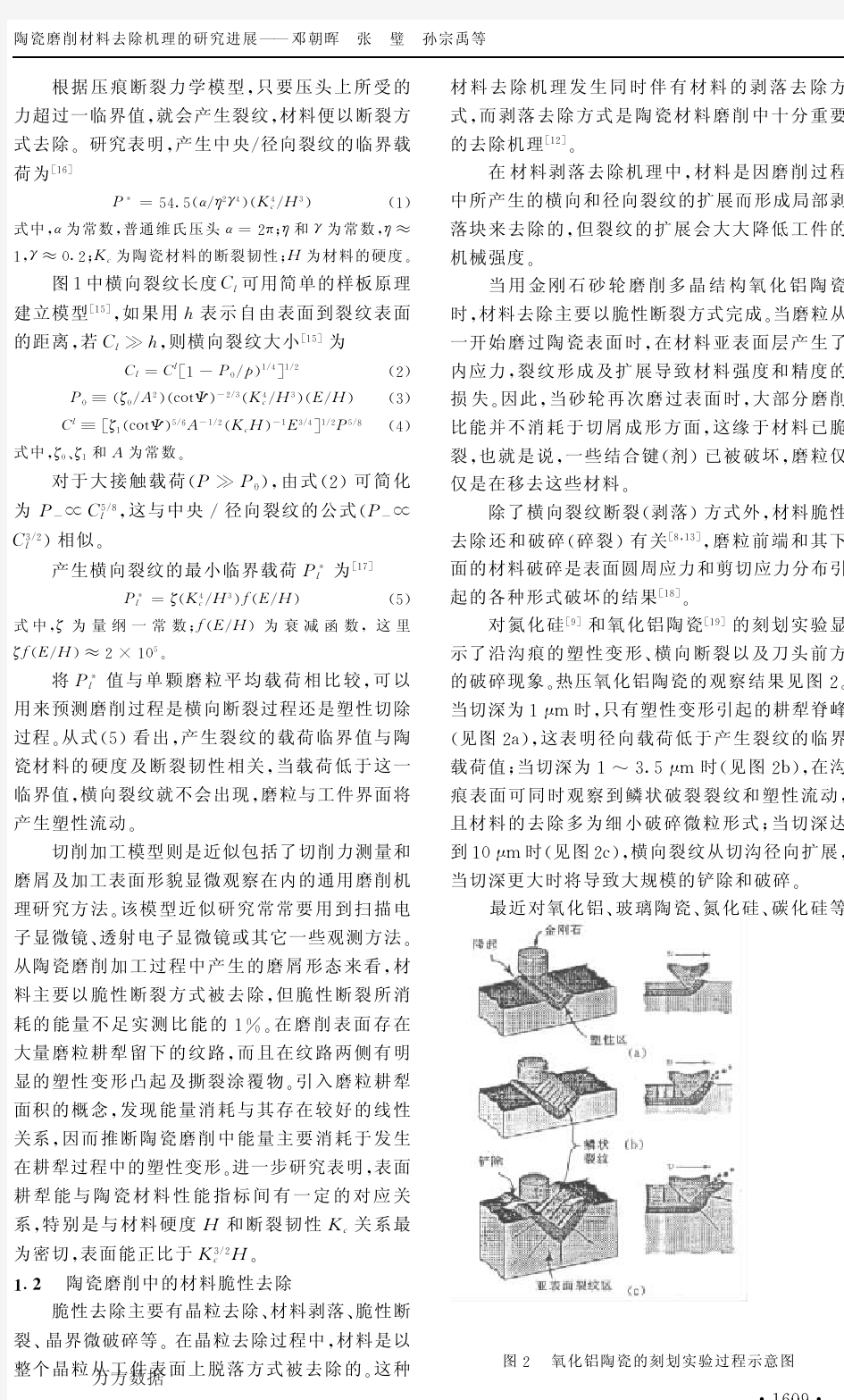

l. 陶瓷材料切屑形成机理及表面缺陷的形成 陶瓷材料在刀具或磨粒的切削刃挤压作用下,会在刀刃附近 产生裂纹,它先向下前方扩展,并沿着与最大主应力垂直的方向 的包络线成长,如图 1 中裂纹扩展的路径从Ⅰ经Ⅱ、Ⅲ至Ⅳ,最 终穿过自由表面形成粒状或片状的切屑。由此在切削表面 Ⅱ-Ⅲ-Ⅳ的区内留下凹痕,并在刀刃的后面已加工表面内因位应 力而引起与表面大体垂直的裂纹等缺陷。 如果切削条件合理,裂纹将能被控制不作延伸扩展,而只在 刀刃前方的部分材料中形成破碎的切属, 如图 1 中 A、 所示的破 B 碎状态,它不深入到加工表面上,由此可获得良好质量的加工表 面。 2.陶瓷材料加工的基本方法 陶瓷材料通常需经过坯料切割、磨削、研磨和抛光等工序制成所需的零件。 (l)切割 常用的机械切割方法有以下三类: 1)固定磨料切割。用金刚石锯片或带锯进行切割。 2)游离摩料切割。用盘锯、带锯加金刚石磨料或用高速磨料喷射冲击进行切割。 3)单刃切割。采用单粒金刚石切割。 为了提高切割的效率和质量,尤其对一些形状较复杂的坯件,则宜用水力切割来替代机械切割。 (2)磨削 磨削几乎均应用金刚石砂轮,与磨削金属材料相比,其最大的特征是法向磨削力远大 于切向磨削力,一般要大 5~10 倍,在用砂轮端面磨削时,甚至可大 20~30 倍。因此,磨床要有足够的 刚性,并需保持磨粒的锐利性,同时砂轮与工件之间的压力要超过临界压力值(2~5MPa)才能保证正常 的磨削。 # # ,半精磨 0.125~0.9mm 磨削陶瓷时所用的金刚石磨粉的粒度为:粗磨 0.25~0.125mm(60 ~120 ) # # # 。 (240 ~W40) 通常砂轮速度选用 15~25m/s 。 (金属结合剂) 20~ 或 (120 ~180 ) 精磨 0.075~0.04mm 30m/s( 树脂结合剂) 。工件送给速度 1.15m/min,吃刀量为 1~2μm。磨削时应使用水溶性乳化液或低 粘度的油类切削液,以防止粉状切屑或脱落的磨粒残留在工件表面上而导致表面很伤和加速砂轮磨损。 (3)研磨和抛光 它是陶瓷材料精密和超精密加工的主要方法。通过研具和工件之间的机械摩擦或 机械化学作用去除余量,它使工件表面产生微小龟裂,逐渐扩展并从母体材料上剥除,达到所要求的尺 寸精度和表面粗糙度。当采用细的粒度、软的研具、低的研磨压力和小的相对速度时,可获得高的表面 质量和精度,但将使加工效率降低。 超精密研磨和抛光时,所用的磨粒径一般在数微米以下。为价止波加工件的氧化或因研磨液中的杂 质引起表面划伤,一般要使用蒸馏水或去离子水。研磨盘的主轴应有高的回转精度和刚度,且转速不宜 太高,以免振动对加工表面产生不利的影响。 采用化学机械研磨和抛光由于伴随化学反应和水合反应, 因而比纯机械研磨和抛光有高的加工效率。 2.陶瓷材料高效、高精加工方法 1.ELID 超精磨削 ELID 是电解在线修整磨削法的简称。它应用由金属结合剂和超硬微细金刚石(或 CBN)磨料组成的 砂轮,并在磨削过程中同时用电解法修锐砂轮,使砂轮始终保持锋利,从而保证在高效条件下进行超精

1 磨削表面残余应力的形成机理 塑性凸出效应的影响 磨削时,由于磨粒切刃具有大的负前角,变形区的塑性变形非常严重,在磨粒刃尖前方区域将形成复杂的应力状态。在磨粒切刃刚走过的表面部分上,沿表面方向出现塑性收缩、而在表面的垂直方向出现拉伸塑性变形——这就是塑性凸出效应,结果磨削表面出现残余拉应力。 挤光作用的影响 在切削加工过程中,刀具和工件之间会产生作用力。垂直于被加工表面的作用力和由此产生的摩擦力一起对被加工表面产生挤光作用。当刀刃不锋利或切削条件恶劣时,挤光作用的影响更为明显,挤光作用会使零件表面产生残余压应力。 热应力的影响 磨削时,磨削表面层在磨削热的作用下产生热膨胀,而此时基体温度较低,磨削表面层的热膨胀受到基体的限制而产生压缩应力。当表面层的温度超过材料的弹性变形所允许的温度时,表面层的温度下降至与基体温度一致时,表面层产生残余拉应力。 磨削液冷却效应 磨削过程中,由于磨削液的使用,磨削表面层在冷却过程中会产生一个降温梯度,它与热应力的影响刚好相反,它可减缓由热应力造成的表面残余拉应力。 磨削过程中,除了上述影响残余应力的因素外,还有表面层的二次淬火及表层的回火现象。 2 磨削表面残余应力数学模型的建立 通过上述分析可知,影响磨削表面残余应力的主要因素可归纳为:磨削力、磨削温度和磨削液的冷却性。力和温度是磨削过程中产生的两种磨削现象,直接对残余应力产生影响;而磨削液对残余应力的影响,一方面是通过表面的降温过程直接产生的,另一方面是通过对力和温度的影响间接产生的。本文试图通过对力和温度的试验数据,以及磨削表面二维残余应力

测试数据的数学处理,给出一种反映力、温度和磨削液的冷却性能与表面残余应力关系的数学模型。数学模型中应包括上述影响磨削表面残余应力的因素,即 σRT=σF+σR+σL 式中:σRT——磨削表面残余应力 σF——磨削力的影响 σR——磨削温度的影响 σL——磨削液冷却性能的影响 1) 磨削力与残余应力关系的数学模型 首先依据图1所示的模型来分析残余应力与塑性变形之间的关系。图1a为自由状态下的两个弹簧,图1b为两个弹簧被放入刚性板之间的状态。根据平衡条件可得出 N=k1k2(l1-l2)/(k1+k2) 式中:N——两个弹簧被放入刚性板后弹簧的内力 l1、l2——两个弹簧在自由状态下的长度 k1、k2——两个弹簧的弹性系数 l1-l2可看作是本文意义上的塑性变形。从上式中可得出,内力与塑性变形呈正比,即残余应力与塑性变形呈正比。 图1 残余应力与塑性变形关系模型 图2为应力σ与应变ε关系的简化模型。从图中可知 εB=(σB-σS)/E1+εSε'A=εB/E

材料与化工学院 2012级材料科学与工程二班 课程作业:无机非金属材料工艺学学生姓名:刘健 学生学号: 授课老师:

目录 1.传统陶瓷材料------------------------------------------------------------------------------------------------3 2.新型陶瓷材料------------------------------------------------------------------------------------------------3 2.1生物陶瓷材料------------------------------------------------------------------------------------------4 2.1.1生物陶瓷研究背景------------------------------------------------------------------------------4 2.1.2生物陶瓷研究的一些成果---------------------------------------------------------------------4 2.1.3生物陶瓷在国外的研究动态和发展趋势-------------------------------------------------4 2.1.4我国生物陶瓷材料研究设想与展望--------------------------------------------------------5 2.2高温压电陶瓷材料-------------------------------------------------------------------------------------5 2.2.1改性钛酸铅压电陶瓷----------------------------------------------------------------------------5 2.2.2 PZT基多元系压电陶瓷--------------------------------------------------------------------------6 2.3超级亲水易洁陶瓷材料-------------------------------------------------------------------------------6 2.4热障涂层陶瓷材料--------------------------------------------------------------------------------------7 2.4.1几类热障陶瓷涂料研究近况-------------------------------------------------------------------7 2.4.1.1氧化物稳定的ZrO2---------------------------------------------------------------------------7 2.4.1.2焦绿石或萤石结构A2B2O7陶瓷----------------------------------------------------------7 2.4.2需要达到的目标------------------------------------------------------------------------------------8 3.结语----------------------------------------------------------------------------------------------------------------8

陶瓷缺陷分析--色脏 色脏-----制品表面呈现不应有的染色现象。 产生原因, (1)装烧或搬运制品时叠放歪斜互相靠在一起,因颜料未干造成花面粘着的痕迹。 (2)操作人员手上粘有颜料. (3)彩烤时有碎屑或杂质落在画面上. 解决办法: (1)贴印花面和绘画的制品在装烧或搬运时,应细致小心,叠放要正稳。 (2)操作人员工作时手上要保持干净,勿粘颜料。 (3)防止彩烤碎屑、杂质落在画面上。 陶瓷缺陷分析--画面彩色不正 画面彩色不正 (1)画面缺陷--面面残缺和色泽不正的现象. (2)彩色不正--同一花纹色彩浓淡不匀或由于欠火而产生不光亮的现象。 产生原因: I.釉下装饰 (1)分水时,水色、浓淡、厚薄不统一。 (2)施釉时,釉层厚薄不一或画面不干净. (3)花纸上的料没有全部贴坯上,或使用了不符合要求的花纸,以及纸上料色有浓淡不匀的现象。 (4)烧成温度低或烧成气氛不当,使釉面没有充分玻化,花纹色彩不易进出. (5)烧成时由于吸烟或者是欠釉影响产品的呈色效果. 2.釉上装饰 (1)花纸质量不好或存放时间过长而变质. (2)操作技术不熟练,贴花时未贴妥,而鼓有空气,随着彩烤时温度上升,气泡胀破,导致爆花,或花纸正反面贴错,会造成严重爆花. (3)贴薄膜花纸时,所用酒精配制不当. (4)彩烤时,从色料中或花纸中所产生的气体会对其它产品上的色料发生反应,从而出现呈色不良. (5)所使用的燃料其含硫量过高,使气氛中的二氧化硫与釉料或色料中氧化钙及其它化合物生成硫酸盐,从而使彩色失去光泽。 (6)装烤方式或装载量不当。 (7)彩烤温度过高或过低,使彩色不正。 解决办法: 1。釉下装饰 (1)熟悉釉下贴花的操作技术,以及手工工艺,掌握釉下花面的色彩浓淡要求,调好料浆水份. (2)保管好花纸,防止受潮或过干,产生贴花的问题。 (3)掌握釉下贴花产品的施釉厚度,防止过厚或过薄。 (4)制定合理的烧成制度,防止吸烟和烧成气氛不良的现象。 2.釉上装饰 (1)妥善保管好花纸,勿使其受潮变质,注意先进厂的先用,保管时间不超过两年,若时间过久将会自然老化变质。 (2)根据不同季节,气候和薄膜厚薄,配制适宜的酒精溶液. (3)操作要细心熟练,一次不宜贴粘过多的产品,贴一批及时将气泡、皱纹用纯酒精刮干,然后再继续进行彩贴。 (4)根据花纸型号,所贴彩件品种,选择适当的空位,适合的彩烤温度,并注意通风。’ (5)不使用含硫量过高的燃料。 陶瓷缺陷分析--画线缺陷 画线缺陷-----用线条装饰的线和边的缺陷。 产生原因:

卫生陶瓷缺陷分析 着重对其中几种缺陷产生的原因进行分析讨论。 一、变形 1、坯料方面 ①坯料配方不当。 ②注浆用的泥浆搭配不合理。 ③泥浆成形性能差。 ④少于浆速度过慢、中断供浆,会造成坯体塌陷变形。 2、成形及半成品加工方面 ①注浆模型过干,擦模方法不当;擦模不均匀;模内湿坯收缩不一致,使坯体局部塌陷或局部过早脱模。 ②在注浆过程中,由于泥浆表面起皮,或在封闭模型的的漏浆过程中在空腔内产生了负压,形成湿坯塌陷。 ③过早脱模,坯体含水率偏高;修坯、粘接操作不当;坯体偏薄或厚薄不一致等。 ④模型整体或局部不符合规定要求,失去对坯体的控制作用。 3、烧成方面 ①装窑方法欠妥。 ②烧成制度尤其是烧成温度不合理,烧成温度过高,或局部温度过高等,引起制品变形。 二、裂纹 1、原料与坯料方面 ①原料杂质多,洗、选料不符合要求,有杂质混入坯料。 ②坯料配料不准;低可塑性原料用量不当;泥浆细度不合适,过粗或过细;注浆所用泥浆的温度过高。 ③泥浆性能不稳定;电解质加入量不当,泥浆过于粘稠;陈腐时间过短;相对密度不合适。 2、成形与半成品加工方面 ①擦模过程中,用力不均匀或操作方法不当。 ②揭模或湿坯脱模过早、过晚。 ③模型结构复杂,模型造型或结构本身影响湿坯在模型内均匀地收缩。

④模型对口缝处溢浆,使坯体在对口缝处开裂。 ⑤坯体脱模后,在某一部位的重力作用下,使悬空部位接茬处开裂,或某一部位含水率高,受力不均匀,造成坯体开裂。 ⑥脱模湿坯与垫托接触部位不相吻合、垫托上有异物,坯体受外力作用而开裂。 ⑦修坯粘接时,刀具不锋利,用力不均匀,坯体含水率过高或过低,室内温度高,室外多风等,造成割口与修坯部位开裂。粘接坯体不实、不牢;各部件与主休含水率不同,收缩不一致,使坯体在干燥时开裂。 ⑧打孔眼操作不变,打孔器具不锋利,造成制品眼孔部位开裂。 ⑨坯体的底部、凹沟处、漏浆处存浆,或底部模型过干、过湿而造成制品开裂。 ⑩坯体在施釉过程中或在存放、搬运、接触等环节不慎磕碰,造成制品开裂。 3、烧成方面 ①装窑不慎,坯体与垫托磕碰;坯体与垫物形状不相吻合、接触不良,坯体受力部位易于开裂。 ②入窑坯体含水率过高;烧成温度不稳定,在烧成的预热阶段升温过快,易造成烧裂;在烧成的冷却阶段冷却过急,会使釉面出现炸裂。 ③制品局部釉面因相互粘连产生炸裂。 ④制品在出窑、运输、检验、入库等环节不慎磕碰,破损开裂。 三、斑点 1、原料及坯料方面 ①原料品质差,含铁量高,含杂质多,堆放不善,练选与洗料不严格。 ②坯、釉料的细度达不到要求,过筛、除铁工艺控制不严,较果差。 ③回坯泥、回收釉保管不善,处理不当,混入石膏碎屑等杂质。 ④在泥浆、釉浆的贮存、运输、使用过程中不注意保持清洁。 2、生产工艺方面 ①操作人员不执行操作规范,工作责任心不强。 ②石膏模型强度低、不干净,沾有石膏渣等,注浆前又未清除干净。 ③擦模时,有棉布、海绵等碎屑落入模型内,在注浆时混入坯体中;修坯时,有绒布、毛巾、海绵碎屑粘在坯体上。 ④喷釉之前坯体沾有灰尘、污垢等,未清除干净。 ⑤入窑坯体检验不严格;扫灰不干净;装窑工的手脏;窑车面不干净,有残渣、匣钵碎屑等落在坯体上。

第43卷第5期 2009年5月 上海交通大学学报 J OU RNAL OF SHAN GHA I J IAO TON G UNIV ERSIT Y Vol.43No.5 May 2009 收稿日期:2008205227 基金项目:国家自然科学基金资助项目(50705061) 作者简介:张雪萍(19722),女,河南平顶山人,副教授,主要从事精密制造工艺研究. 电话(Tel.):021*********;E 2mail :zhangxp @https://www.doczj.com/doc/ee16219229.html, .cn. 文章编号:100622467(2009)0520717205 单粒磨削过程仿真与工件表面 残余应力的离散度分析 张雪萍, 王和平, 高二威 (上海交通大学机械与动力工程学院,上海200240) 摘 要:基于有限元软件Deform 22D ,建立了具有负前角特征的单颗磨粒磨削热力耦合有限元模 型.仿真模拟了磨粒磨削工件时的温度场和应力场分布,分析了工件某点应力在磨削过程中的变化情况及该点最终形成的残余应力.结果表明:随着磨粒负前角的绝对值增加,工件表面残余应力值增大,当磨粒负前角由-15°到-35°时,工件表面残余应力差值达到284M Pa ;当磨粒采用负前角为-15°、-25°和-35°时,工件表面产生的残余应力标准差达到145.76M Pa.该研究证明了磨粒几何角度的随机性或离散性是影响磨削工件表面残余应力离散度的重要原因.关键词:单颗粒磨削;负前角;残余应力;离散度中图分类号:T G 580 文献标识码:A Simulation of Single Abrasive Particle G rinding Proce ss and Analysis on the Residual Stre sses Scatter Z H A N G X ue 2pi n g , W A N G He 2pi n g , GA O Er 2w ei (School of Mechanical Engineering ,Shanghai Jiaotong U niversity ,Shanghai 200240,China ) Abstract :A coupled t hermal 2mechanical model was established for t he grinding p rocess of a single abrasive characteristic wit h negative rake angle based on t he Deform 22D FEM software.The temperat ure and st ress dist ributio n were demonst rated ,t he st ress history of one point in t he machined workpiece was simulated ,and t he residual stress generation was analyzed by t he single 2abrasive grinding process simulation.The re 2sult s indicate t hat t he workpiece ’s residual stress increases wit h t he negative rake angle absolute value.The workpiece ’s residual st ress variation arrives at 284M Pa when t he negative rake angle value of an abra 2sive particle varies from -15°to -35°.The standard deviation is 145.76M Pa when t he negative rake an 2gle adopt s -15°,-25°and -35°respectively.It validates t hat t he abrasive geomet ry randomness is an important factor to determine t he workpiece residual stress scatter during t he grinding process.Key words :single 2abrasive grinding ;negative rake angle ;residual st ress ;scatter 精密磨削是工件加工的最后工序,工件表面残 余应力对其诸如耐疲劳、抗腐蚀、耐磨等性能具有很大影响[1,2].因此,磨削表面残余应力及其离散度日 渐成为零件表面完整性研究的重要内容.磨削加工同一批或同一零件时,机床特性、磨削工艺参数、磨削液及其注入方式等均能够影响残余应力的分布特

第一部分 卫生陶瓷开裂缺陷的种类、成因和克服方法 卫生瓷开裂缺陷,在产品质量中是一种常见质量缺陷,各厂情况不一,按其比例一般占10%左右,多者则占20-30%,因此直接影响产品质量的提高。根据原料、成型、烧成三道工序开裂缺陷的初步分析归纳为27种常见开裂缺陷。 一、原料工序因加工等项原因造成开裂、以及特征、成因和克服方法 1、原料工序裂 原料工序裂主要指从原料选料洗料,入磨制整个过程中,原料本身含有杂质,又洗、洗不净,因而制泥后,所含有杂质颗粒,在成型工序注入模型成坯,有时在湿坯阶段开裂,有时在坯体干燥收缩阶段开裂,有时又在产品烤烧过程开裂,这几个阶段的开裂究其原因是属于原料工序所造成,因此统称为原料工序裂。 1)原料工序裂的特征: 主要是产品经过烤烧后,在某一部位的表面隆起,无规则,在隆起部位开裂。 2)原料工序裂的原因分析: 这种开裂主要原因是杂质在遇到高温烧成时,坯体内杂质发生化学变化,不能有效地同坯体和釉面而结合,因此造成开裂。 3)克服方法: a)应该讲究原料质量,要有原料进厂的质量验收制度,不合格原料不允许入厂,更不允许流入下道工序; b)对所使用的原料要进行精选,无论是软质料,还是硬质料,都要经过人工手选,剔除杂质,然后投入使用; c)原料存放要讲究工艺卫生,存料处要干净,不能有木柴、草木、石膏、脏土等物混掺,应该做到按料种不同分类存放; d)运输原料的车辆,制泥的设备要保持清洁,防止杂质混入。 4)各种杂质对产品质量的影响: 原料中含氧化铁较多的杂质,使用产品表面灰暗,如沙土,各种原料中的黄色、红色表层和成块原料,这种杂质直接影响外观质量,其颗粒容易导致开裂。 有机物质如煤屑、草木屑、石膏粉成块,容易增加坯体收缩、形成隆起部位、造成开裂等。 易熔性物质如石灰石、白云石、莹石等杂质,可使坯体剧烈降低烧成温度,使烧成范围变窄,也容易导致坯体开裂。 2、泥浆性能不稳定使坯体开裂 这种反映在成型工序坯体上的开裂,主要由于坯体收缩不均匀,是由于泥浆性能的不稳定所致,因而导致坯体各部位多裂。 4)坯体开裂特征: 主要反映在坯体的凹、凸梭角处多裂,裂纹一般是透裂。 2)主要原因有四点: a)电解质在泥浆中的比例不适当。同行们都十分清楚,电解质对泥浆起稀释作用,随着泥浆中电解的增加,粘度相应降低,流动性则又增强。但是泥浆的流动性要有一个范围。这是指流动性太强,泥浆中的粗颗粒会下沉,下沉的部位就容易引起坯体某一部位开裂。如果流动性较弱,也可以说流

【毕业设计】钛合金薄壁结构件磨削加工残余应力有限元仿真开题报告

天津职业技术师范大学毕业设计开题报告 钛合金薄壁结构件磨削加工残余应力有限元仿真 系别:机械工程学院 班级:机自0901 学生姓名:韩捷 指导教师:霍文国 2013 年 1 月 7 日

毕业设计开题报告

综合考虑工件与刀具的材料、加工方法、加工条件等多种因素 ,定量和定性分析残余应力,广泛吸收现代数学、力学理论,并借助计算机找到工程需要的数值解。因此仿真的应用不论是在技术还是经济层面都具有重要的意义。 综上,对于钛合金磨削加工后残余应力数值模拟的仿真,是进一步提高钛合金产品性能和寿命的有力研究途径。 二、研究内容 (一)钛合金材料 1、钛合金的性能 图1 钛合金图2 钛合金钛的一个显著特点是耐腐蚀性强,这是钛对氧的亲合力特别大,能在其表面生成一层致密的氧化膜,可保护钛不受介质腐蚀。金属钛在大多数水溶液中,都能在表面生成钝化氧化膜。因此,钛在酸性、碱性、中性盐水溶液中和氧化性介质中具有很好的稳定性。钛合金以此特性在化学工业、化肥工业、电力工业、造纸和纺织工业中都有着广泛的应用。钛是化学工业中优良的抗腐蚀材料;是化肥工业中取代不锈钢材料盛放尿素、胺、胺基胛酸胺等高温高压混合液的新材料;是电力工业中用作为热交换器的冷却管的材料;是海水淡化装置和造船工业的理想材料;是纺织印染工业中漂白设备的重要材料;还是医疗和制药部门用作人造肢体和器官的材料。 钛合金的密度一般在4.5g/cm3左右,仅为钢的60%,纯钛的强度接近普通钢的强度,一些高强度钛合金超过了许多合金结构钢的强度。因此钛合金的比强度(强度/密度)远大于其他金属结构材料,可制出单位强度高、刚性好、质轻的零、部件。在飞机的发动机构件、骨架、蒙皮、紧固件及起落架等都使用钛合金。 使用温度比铝合金高几百度,在中等温度下仍能保持所要求的强度,可在450-500℃的温度下长期工作这两类钛合金在150℃-500℃范围内仍有很高的比强

文章编号:1006-2874(2010)05-0071-04 特种陶瓷材料的研究进展 葛伟青 (唐山学院,唐山:063000) 中图分类号:TQ174.75文献标识码:A 特种陶瓷也称为先进陶瓷、现代陶瓷、新型陶瓷、高性能陶瓷、高技术陶瓷和精细陶瓷,突破了传统陶瓷以黏土为主要原料的界限,主要以氧化物、炭化物、氮化物、硅化物等为主要原料,有时还可以与金属进行复合形成陶瓷金属复合材料,是一种采用现代材料工艺制备的、具有独特和优异性能的陶瓷材料。已成为现代高性能复合材料的一个研究热点。特种陶瓷于二十世纪发展起来,在近二、三十年内,新产品不断涌现,在现代工业技术,特别是在高技术、新技术领域中的地位日趋重要。许多科学家预言:特种陶瓷在二十一世纪的科学技术发展中,必将占据十分重要的地位。 特种陶瓷不同的化学组成和组织结构决定了它不同的特殊性质和功能,可作为工程结构材料和功能材料应用于机械、电子、化工、冶炼、能源、医学、激光、核反应、宇航等领域。一些经济发达国家,特别是日本、美国和西欧国家,为了加速新技术革命,为新型产业的发展奠定物质基础,投入大量人力、物力和财力研究开发特种陶瓷,因此,特种陶瓷的发展十分迅速,在技术上也有很大突破。 1概述 特种陶瓷通常包括结构陶瓷、功能陶瓷(电子陶瓷)和生物陶瓷等.结构陶瓷具有高强度、高硬度、高耐磨、耐高温、耐腐蚀等特性,功能陶瓷具有导电、半导性、绝缘、压电、透光、光电、电光、声光、磁光等性能,生物陶瓷具有医疗(人工关节.骨、牙齿等)和催化等功能,在现代工业技术,特别是在高新技术领域中的地位日趋重要。 中国科学院上海硅酸盐研究所所长罗宏杰在佛山市加快发展特种陶瓷推介会上发言说,特种陶瓷具备传统陶瓷不具备的多种特性,消耗低、利润高,应用前景十分广阔。预计2010年全国的市场规模将达到400亿元。世界的市场规模将达到1500亿美元。中国经济的高速发展,将为特种陶瓷制造业提供广阔的市场与发展空间。 目前,高温结构陶瓷研究的主要目标仍然是燃气轮机、活塞发动机和磁流体发电机用的材料。高温结构陶瓷的应用在汽车、飞机、火箭等领域获得了成功。福特公司研制的汽车用轮机的机头、定子和叶轮都是用氮化硅制作的,热交换器是用蜂窝状结构的结晶化玻璃制成的。超音速飞机发动机和火箭燃烧室内壁、隔热衬层等高温部位都利用到了陶瓷材料。美国研制成功了AGT100和AGT101型全陶瓷汽车发动机,其进口温度分别达到了1290℃和1370℃,比超合金高200 ~260℃。 2粉末制备技术进展情况 目前最引人注目的粉末制备技术是超高温技术。利用超高温技术可廉价地研制特种陶瓷。 超高温技术具有如下优点:能生产出用以往方法所不能生产的物质,能够获得纯度极高的物质,生产率会大幅度提高,可使作业程序简化、易行。目前,在超高温技术方面居领先地位的是日本。此外,溶解法制备粉末、化学气相沉积法制备陶瓷粉末、溶胶-凝胶法生产莫来石超细粉末以及等离子体气相反应法等也引起了人们的关注。 3特种陶瓷成形方法及特点 3.1干法成型 干法成型包括钢模压制成型、等静压成型、超高压成型、粉末电磁成型等方法。 3.1.1钢模压制成型(干压法) 将含有少量增塑剂、具有一定粒度配比的陶瓷粉末放在金属模内,在压机上受压,使之密实成型。钢模压制的优点是易于实现自动化,所以在工业生产中得到较大的应用。 3.1.2等静压成型 等静压成型是通过施加各项同性压力而使粉料一边压缩一边成型的方法。等静压力可达300MPa左右。在常温下成型时称为冷等静压成型,在几百摄氏度到2000℃温区内成型时称为热等静压成型。等静压有两种方式:干袋法和湿袋法。湿袋法是将粉末或颗粒密封于成型橡胶模型内,置于高压容器 收稿日期:2010-04-15 通讯联系人:葛伟青,E-mail:hbtsgwq@https://www.doczj.com/doc/ee16219229.html, CHINACERAMICINDUSTRYOct.2010Vol.17,No.5 中国陶瓷工业 2010年10月第17卷第5期

浅谈工程陶瓷材料加工 摘要:工程陶瓷材料以其优良的物理和化学性能,在航空、航天、电力、冶金、通信、石油化工、机械以及现代生物医学等领域得到了广泛的应用,已成为新材料的发展中 心而受到广泛的关注。本文主要论述了工程陶瓷材料的加工技术现状和一些先进的加 工方法,希望能为研究工程陶瓷提供一些帮助。 关键词:工程陶瓷材料加工电加工超声波加工激光加工国外先进加工技术 0 引言 随着材料科学技术的进步,金属间化合物、工程陶瓷、石英、光学玻璃等硬脆材料以及各种增韧、增强的新型复合材料已成为航空航天、国防科技、生物工程、计算机 工程等尖端领域中应用日益广泛的材料.由于这些材料的超精密表面成形十分困难,且传统加工方法已不能满足现代科技的需求,因此有关其精密、超精密磨削加工技术和材料表面成形技术便成为当今世界各国研究的热点。 工程陶瓷材料是由粉状原材料在高温高压下烧结而成。由于烧结时收缩率较大,无法保证烧结后尺寸精度,而作为工件使用的工程陶瓷件都有一定的形位尺寸精度和表面质量要求,因此需要进行再加工。由于工程陶瓷材料硬度高、脆性大,属难加工材料,一 般加工方法有机械加工、电加工、光加工、超声波加工等。 1 陶瓷材料的结构与特性 陶瓷是典型的硬脆材料,一般定义为由氧、碳、硅、硼等元素烧结而成的无机非金属材料。 1.1陶瓷的结构 陶瓷的特性主要是由它的原子存在状态、原子的构造机理以及它们的晶体结构所决定的.相对于具有晶体高对称度结构的金属来说,陶瓷的晶体结构属于低对称结构,晶体是由共价键和离子键或两者结合的方式形成的。 1.2 陶瓷的力学特 陶瓷材料在室温下不具有塑性.其主要原因是由于陶瓷材料的晶体结构具有很强的方向性,高的晶格能使陶瓷晶体中的空穴和位错迁移十分困难,从而形成了陶瓷

论文 题目:陶瓷材料的研究进展 姓名: 专业:化学工程与工艺 学号: 日期:2009-6-21

陶瓷材料的研究进展 摘要:近年来,随着科学的进步,陶瓷材料越来越多的进入我们的生产和生活,并且在性能和作用上体现出出乎意料的优越性。就我所知,陶瓷材料大体上可以分为四个类型:传统工艺陶瓷,结构陶瓷,功能陶瓷和生物陶瓷。本文仅对后三种新型陶瓷材料的研究进展做一个简单综述。 关键词:结构陶瓷功能陶瓷生物陶瓷纳米技术Abstract: In recent years, along with the science progress, the ceramic material more and more entered our production and the life, and manifested the superiority unexpectedly in the performance and the function. I know, the ceramic material may divide into four types on the whole: Traditional process ceramics, structure ceramics, functional ceramic and biological ceramics. This article only makes a simple summary to the latter three kind of new ceramic material's research development. Key word: Structure ceramics,functional ceramic,biology ceramics ,nanotechnology

第二部分 卫生瓷常见斑点缺陷的种类、特征、成因和克服方法 卫生陶瓷在成品和半成品的内外表面,时常会程度不同的出现一些与釉面不相一致的斑点,在操作工人习惯用语为“脏点”,这种缺陷直接影响产品外观质量,并为之而使产品降低等级直至破损。这些斑点构成因素,应该肯定地说与原料有关,又与工艺管理、工艺技术有紧密的联系,既便是先进工艺,也会伴随着一些不同种类的缺陷产生,为控制这些缺陷的产生,分清造成这些斑点产生的责任范围,在这一部分里按工序先后次序,对斑点缺陷的种类、特征、成因及克服方法综述如下: 一、原料工序容易出现的各种斑点 1、铁脏 这种缺陷直接反映在卫生瓷产品釉面和卫生瓷半成品表面,影响产品外观质量。 1)铁脏特征 表现为分散的黑色斑点。 2)造成原因 a)原料本身所含杂质,具有铁的成分,多来自原矿或加工过程混入,如长石中混入黑云母、 磁铁矿,粘土中分布不均匀的块状黄铁矿、褐铁矿、赤铁矿等,这些含铁的原料不能有效的选料和洗料,因而流入下道工序。 b)在原料加工过程中,机械的磨损,不可避免地把铁质带入泥釉料中,又如设备检修、回坯 泥等也极容易把铁质带入。 3)克服方法 a)要坚持精选精洗原料,硬质料要精选精洗,含铁的成份要剥掉,而不能流入下道工序,对 软质料也要采取认真选料,把黄沙板一类的杂质选出,不让其混入混料之中。 b)要坚持对泥浆除铁,应该重视除铁这一关键工序,因为加工设备从粉碎、磨制、出磨、储 存、输送等环节都有可能产生铁脏。这样要在出磨(包括水碾)、输送、回浆、回坯等环节安装磁铁进行必要的除铁,只有这样才能保证少出或不出棕眼缺陷。 c)原料加工场地要干净,坚持水冲地面,防止杂质混入泥浆之中。 d)定期清理加工设备中的杂质和储泥池、回坯泥中沉积的淤泥,以保证质量。 2、料脏 在产品釉面发生灰暗色斑点的缺陷,是原料中杂质熔烧后化学反应的一种缺陷。 1)料脏特征 产品釉面呈灰暗色斑点。 2)造成原因 a)整个原料管理不善,存在严重的原料混掺,造成泥釉料配比不准确,做为杂质混入,影响 泥釉浆质量,特别是有的杂质呈现在釉面上。 b)软质料含有的颗粒性杂质拣选不干净。 3)克服方法 a)强调选料质量,应按原料使用的技术标准使用。

先进陶瓷材料精密件加工方法 -机械加工、电加工、超声波加工、激光加工及复合加工介绍 内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理! 更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展. 陶瓷材料根据性能要求不同有不同加工方法。目前主要加更方法包括机械加工、电加工、超声波加工、激光加工及复合加工几大类。下面简要介绍下几种陶瓷材料加工方法。 1、陶瓷材料的机械加工 陶瓷材料机械加工主要包括车削加工、磨削加工、钻削加工、研磨和抛光等。

(1)陶瓷材料的车削加工 车削加工主要是用金刚石刀具切削高硬度、高耐磨性的陶瓷材料。多晶金刚石刀具难以产生光滑的切削刃,一般只用于粗加工;对陶瓷材料精车削时,使用天然单晶金刚石刀具,切削时采用微切削方式。由于陶瓷材料硬度和脆性非常大,车削加工难以保证其精度要求,故车削加工应用不多,基本上还处于研究阶段。 (2)陶瓷材料的磨削加工 陶瓷材料的磨削加工是目前已有加工方法中应用最多的一种。磨削加工所用砂轮一般选用金刚石砂轮。对金刚石砂轮磨削机理不同学者有不同的解释,但总的来看有一点是共同的,即脆性断裂是形成材料去除的主要原因。磨削加工中,切屑的清除是一大问题,一般采用冷却工作液清洗。冷却液不仅起到冲洗切屑粉末的作用,而且可以降低磨削区温度,提高磨削质量,减少磨粒周围粘结剂的热分解等。磨削液一般选用清洗性能好、粘度低的磨削液。金刚石砂轮因其选用结合剂种类、磨粒浓度的不同有不同的磨削特性。金刚石颗粒大小是影响陶瓷工件表面质量的又一主要原因。颗粒愈大,所加工表面粗糙度愈大,但加工效率愈高。 (3)陶瓷材料的钻削加工

残余应力对轴承套圈磨削变形的影响 顾立(铁姆肯(无锡)轴承有限公司江苏无锡214028) 摘要:针对薄壁类轴承套圈的磨削变形问题,从内应力的角度加以分析和讨论,提出以调整热处理工艺为主,调整磨削工艺为辅的方法,解决薄壁类轴承套圈的磨削变形问题。 关键词:轴承套圈、磨削变形、残余应力、淬回火工艺 Residual Stress’s Impact on Grinding Distortion of the Bearing Ring Abstrac t:With regard to the issue of distortion from grinding of the thin wall-thickness bearing rings, it is mentioned to go through analysis or discussion from the riew-point of internal stress. Conclusion is to take adjusting the heat-treat process as the main while taking adjusting the grinding process as the subsidiary. By this method we seek a final solution of the issue of distortion from grinding of the thin wall-thickness bearing rings. Key words:bearing rings, distortion of grinding,residual stress, process of quenching and tempering. 1 引言 本公司是一家专门生产轴承的外资企业,生产国际品牌的调心滚子轴承。在生产过程中,经常出现套圈粗磨后直径变动量(V DP)超差,后道工序无法消除而报废的问题。检查结果为:①原材料质量符合美国ASTM A29 标准;②马氏体和残留奥氏体组织级别分别为1-2级,屈氏体级别<1级,回火硬度HRC60-62,热处理变形满足JB/T 1255标准;③经过反复试验,排除磨削工艺参数不合理及设备问题的可能性;④套圈的磨削变形统计见表1 2.分析 从以上观察到的现象表明,产生磨削变形即不是材料和热处理质量指标不合格,也不是磨削设备及工艺方面造成的,经过仔细分析我们认为,内应力是造成套圈磨削变形的根本原因。 众所周知,具有内应力的零件,其内部组织处于一种不稳定的状态,它有强烈的倾向要恢复到一个稳定的没有应力的状态,即使在常温下零件也会缓慢、不断地进行这种变化,直到内应力消失为止。在这一转化过程中,零件的形状和原有的精度将受到影响。 本次磨削变形的应力源来自两个方面: ①热处理残余应力 套圈在淬火等热加工过程中,由于各部分厚度不均匀而造成冷却速度和收缩程度的不一致,以及金相组织转变的体积变化,都使套圈内部产生相当大的内应力。具有内应力的套圈在短期内看不出有什么变形,因为此时内应力尚处于相对平衡的状态。但在磨去某些表面层以后,平衡就被破坏,内应力重新分布,套圈明显地出现变形,甚至造成裂纹。