第25卷第4期辽宁工学院学报V o l.25,N o.4 2005年8月Jou rnal of L iaon ing In stitu te of T echno logy A ug.2005α

汽车车架设计的安全性分析

王若愚1,商恩义2,陈 勇1

(1.辽宁工学院汽车与交通工程学院,辽宁锦州 121001;2.锦州锦恒汽车安全系统有限公司,辽宁锦州 121007)

摘 要:车架的结构及车体刚度对汽车的安全性有着不容忽视的影响。通过对轿车及微型车的大量实车碰撞试验结果的分析,从事故中的被动安全-安全气囊的匹配及主动安全-碰撞过程中车体自身的吸能程度两方面对汽车车架的设计提出了新的思路。

关键词:被动安全;主动安全;车架;安全气囊;吸能

中图分类号:U467.14 文献标识码:A 文章编号:100521090(2005)0420232203

Safety Analysis of Fram e D esign

W AN G R uo2yu1,SHAN G En2yi2,CH EN Yong1

(1.A utomobile&T raffic Engineering Co llege,L iaoning Institute of T echno logy,J inzhou121001,Ch ina;2.J inzhou J inheng

A utomo tive Safety System Co.,L td,J inzhou121007,Ch ina)

Key words:p assive safety;active safety;fram e;airbag;ab so rb ing energy

Abstract:T he structu re of fram e and stiffness of body have assignab le influence upon au tom ob ile safety.B ased on analysis of lo ts of veh icle crash test resu lts fo r car and m icro-bu s,a new design w ay to fram e design w as b rough t fo rw ard from tw o asp ects.O ne w as p assive safety—m atch of airbag,the o ther w as active safety—degree of body ab so rb ing energy.

在汽车的设计中,车架的功用是支承连接汽车的各零部件,并承受来自车内外的各种载荷。对于车架的结构形式,要求:满足车身总布置的要求,即汽车在复杂多变的行驶过程中,固定在车架上的各总成和部件之间不应发生干涉;车架应具有足够的强度和适当的刚度;车架的质量尽可能轻;车架应布置得离地面近一些。可见对于在碰撞过程中,车架应起的作用并没有考虑。

但事实上,车架的结构及车体刚度对汽车的安全性有着不容忽视的影响,如前端刚度过大,会造成在碰撞中加速度幅值(绝对值)相对过大,对低速碰撞而言,不便于电子式安全气囊的装配;对高速碰撞而言,则大大加强了对乘员的伤害程度;如果前端刚度过小,高速碰撞下,会造成前围板向内侵入量过大,也不适合安全气囊的匹配。

1 安全气囊的匹配与车架的设计

1.1 从车体前端刚度过大角度分析

(1)汽车低速碰撞试验中部分车型的加速度峰值的统计。本文对所做的一些车型的低速碰撞的部分结果进行了统计,统计结果如表1所示。从表中可以看出,在低速碰撞过程中,轿车前端的吸能效果明显好于微型面包车,其以18kp h的速度碰撞时的刚度甚至优于面包车的13kp h碰撞时的刚度。轿车的这一优势,保证了被动保护装置-电子式安全气囊的顺利匹配。

(2)电子式安全气囊的匹配分析。安全气囊系统主要由传感器、控制器、气体发生器和气袋等组成。

α 收稿日期:2005203201

基金项目:辽宁省博士科研启动基金(20031084)

作者简介:王若愚(19732),男,辽宁凌源人,实验师。

其工作原理为:传感器感受汽车碰撞强度并将其传给控制器,控制器接收并处理传感器的信号,当控制器判断有必要打开气袋时,立即发出点火信号触发气体发生器,气体发生器点火,产生气体展开气袋。对于电子式安全气袋来说,其控制器为ECU(电控单元),它接收并处理的信号,来自于与其安装在一起的传感器。目前,气袋点爆控制算法主要有以下几种:

加速度峰值法:通过测量汽车上的加速度信号,当加速度达到预定的阈值时就点爆气袋;速度变量法:通过对加速度信号进行积分运算得到碰撞过程中的速度变化量,当速度变化量大于预先设定的阈值时就发出点火信号;加速度坡度法:对加速度信号进行求导,用得到的加速度变化量作为点火判断指标;比功率法:对碰撞试验过程中的动能进行二次求导得到比功率:d P(t)=v(t)J(t)+a2(t)(其中:J (t)=d a(t) d(t)),之后使用比功率作为指标量进行点火条件判断。

从以上几种算法可以看出,ECU处加速度波形对安全气囊的起爆起着决定性的作用。所以说,对于微型面包车来说,低速碰撞时其ECU处加速度峰值本身就过高,不利于电子式安全气囊的匹配。因为,ECU点火的阀值很难设定,勉强装配,很容易造成在比较低的碰撞过程中,安全气囊也点火起爆,甚至出现碰撞过程本身对乘员没有造成伤害,而气袋打出过程中却对乘员造成严重伤害的情况发生。对轿车而言,就不会发生这种情况。

表1 汽车低速碰撞试验中各加速度峰值比较表

车型

B柱

左 右

中央通道ECU上

轿车A-18kph18.320.718.818.618.5 B-18kph20.515.618.618.319.2

C-15kph12.510.411.210.510.8

D-13kph8.28.710.410.610.5

微型车J-13kph34.134.744.444.144.4 K-13kph42.535.350.94648.9

(3)汽车吸能区的改进分析。当前,安全气囊的安装已必不可少。另外,随着对行人保护意识的逐渐增强,车外安全气囊的安装也指日可待,在这种情况下,车体前端刚度过大问题已不能漠视,为了确保安全气囊的顺利匹配,有必要对吸能区刚度较大的车体结构进行必要的改进。下面是对J型车的吸能区的结构进行改进,并进行了试验。

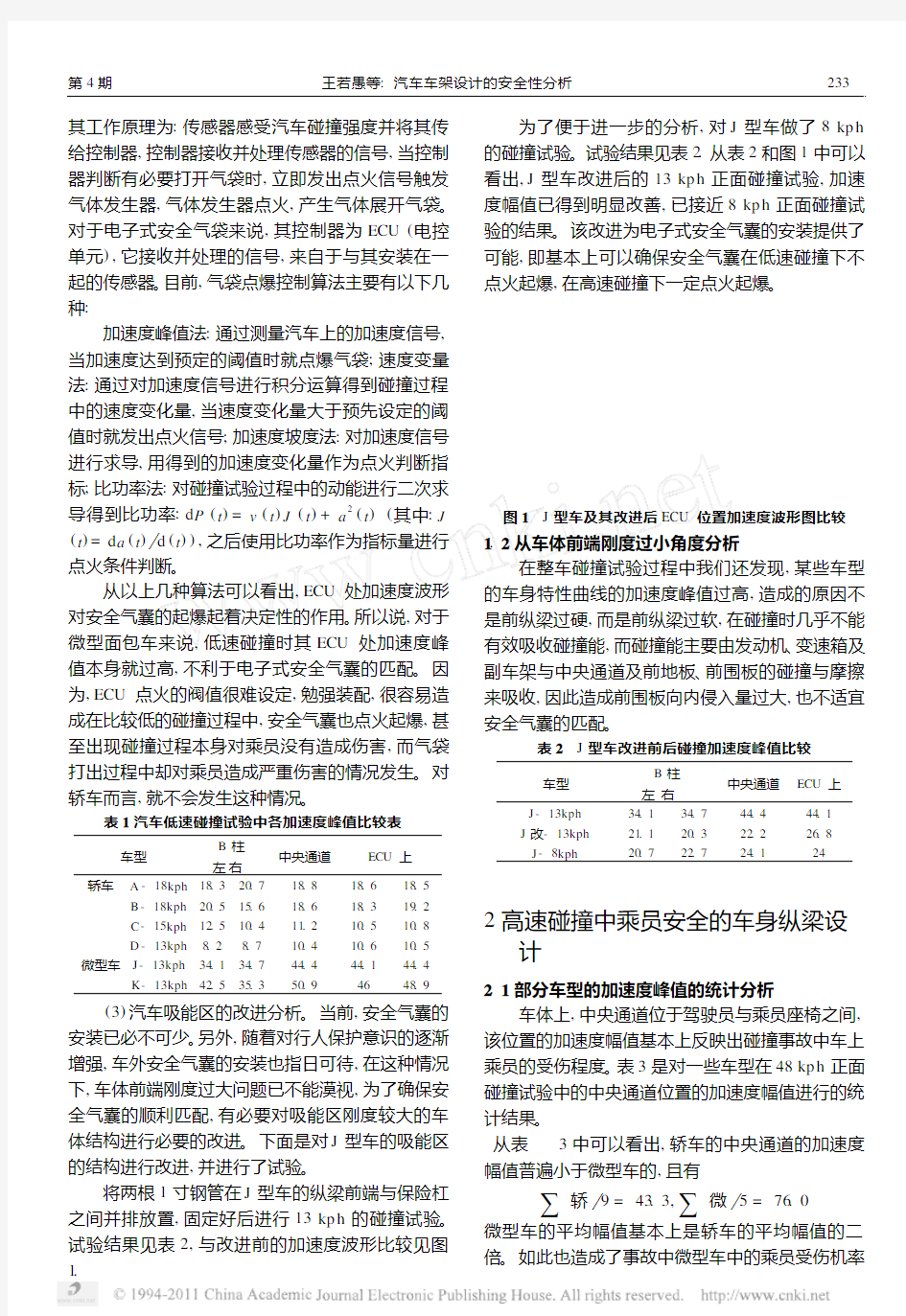

将两根1寸钢管在J型车的纵梁前端与保险杠之间并排放置,固定好后进行13kp h的碰撞试验。试验结果见表2,与改进前的加速度波形比较见图1.

为了便于进一步的分析,对J型车做了8kp h 的碰撞试验。试验结果见表2.从表2和图1中可以看出,J型车改进后的13kp h正面碰撞试验,加速度幅值已得到明显改善,已接近8kp h正面碰撞试验的结果。该改进为电子式安全气囊的安装提供了可能,即基本上可以确保安全气囊在低速碰撞下不点火起爆,在高速碰撞下一定点火起爆。

图1 J型车及其改进后ECU位置加速度波形图比较1.2 从车体前端刚度过小角度分析

在整车碰撞试验过程中我们还发现,某些车型的车身特性曲线的加速度峰值过高,造成的原因不是前纵梁过硬,而是前纵梁过软,在碰撞时几乎不能有效吸收碰撞能,而碰撞能主要由发动机、变速箱及副车架与中央通道及前地板、前围板的碰撞与摩擦来吸收,因此造成前围板向内侵入量过大,也不适宜安全气囊的匹配。

表2 J型车改进前后碰撞加速度峰值比较

车型

B柱

左 右

中央通道ECU上J-13kph34.134.744.444.1

J改-13kph21.120.322.226.8

J-8kph20.722.724.124

2 高速碰撞中乘员安全的车身纵梁设计

2.1 部分车型的加速度峰值的统计分析

车体上,中央通道位于驾驶员与乘员座椅之间,该位置的加速度幅值基本上反映出碰撞事故中车上乘员的受伤程度。表3是对一些车型在48kp h正面碰撞试验中的中央通道位置的加速度幅值进行的统计结果。

从表3中可以看出,轿车的中央通道的加速度幅值普遍小于微型车的,且有

∑轿 9=43.3,∑微 5=76.0

微型车的平均幅值基本上是轿车的平均幅值的二倍。如此也造成了事故中微型车中的乘员受伤机率

332

第4期王若愚等:汽车车架设计的安全性分析

普遍高于轿车的。同时也反映出了微型车的车体前端的刚度与轿车相比过大这个问题。

通过以上分析可以认为,从事故中的主动保护角度出发,对大量的车体前端刚度过大的车型,极有必要减小车体前端的刚度,尤其微型车,但也不能减得过小。车体前端的刚度主要来自于纵梁。轿车的纵梁通常为由1mm厚的钢板围成的70mm×130 mm矩形口(前端局部),而微型车的则明显大于此,对于J型车而言,其纵梁前端为80mm×260mm 倒“目”形结构,所以其刚度明显大于其它车,其13 kp h正面碰撞的幅值甚至高于一些轿车的48kp h 正面碰撞的幅值。所以说,当前,对于需要减小车体前端刚度的机车,当从减小纵梁前端的刚度入手。考虑到不破坏当前车体结构及性能,应在比较软的保险杠和比较硬的纵梁之间增加相对软区,低速碰撞不起作用,高速碰撞在中央通道加速度值接近50g 时发生馈变,把受冲击幅度降下来。具体改进方案如下:(1)在保险杠内和纵梁前加吸能块或吸能管;(2)在纵梁前局部做成瓶颈式缓冲吸能段或滑块式缓冲块;(3)在车身重新设计的情况下,可以考虑延长纵梁,延长段为吸能段,做成瓶颈式或塔式。

表3 中央通道位置的加速度幅值统计

车型

a峰(g′)

轿车A B C D E F G H I

6250.13541.74440.243.133.639.8微型车J K L M N

102.58064.151.881.5

2.2 车体纵梁结构改进的方向性分析

现就第(3)种方案的纵梁截面尺寸进行方向性分析。压馈面积的选择分析:

在碰撞过程中,由于作用力等于反作用力,则车身受到的相对冲击有F=m a,考虑到车体质量通常为1000kg,选取m=1000kg,从安全角度考虑,选取a=50g.

选择许用应力:[Ρ]=Ρs n s,考虑到必须压馈变形吸能,取n s=1,即[Ρ]=Ρs,当材质为优质碳素结构钢时,选Ρs=340M p a.

则有Ρ=F s>[Ρ]=Ρs

s 吸能段长度的选择: 从碰撞波形中可以看出,峰值所在峰历时很短,另外,变形区的长度通常为420mm-520mm,所以,吸能段的长度可以初步在50mm-100mm之间进行选择。 2.3 进行碰撞有限元建模及计算分析车体前端的 刚度 为了解决车体前端刚度过小问题,可以利用CAD软件和碰撞仿真分析软件如AN SYS L S-D YNA或PAM-CRA SH建立整车碰撞有限元模型,进行整车正面碰撞仿真模拟计算。所以说,对大量的微型车生产厂家来说,如果已经建立了车身碰撞的有限元模型,只需从调整车体前端的刚度到适中的角度出发,对原有模型进行稍加改进,进而进行模拟碰撞及计算分析,就可以获得较好的效果。如果条件还不具备,可进行如2.2所述的方向性分析计算,再进行低速碰撞试验进行验证,以达到调整车体前端刚度的目的。 3 结束语 新车型的设计开发,其费用不下千万元,为了一次成型,设计应尽可能考虑全面,所以,主动安全和被动安全的匹配问题不容忽略,即在车身设计过程中,对车体前端的刚度问题应予以充分重视。另外,中国专门针对汽车生产出台的“294法规”,要求停产平头车。此规定,无非是因为该类微型车碰撞伤害程度高,而造成此种情况的原因恰恰是车体前端刚度过大。微型车生产厂家对此规定亦各出奇招,长安之星、五菱之光、哈飞民意、昌河海豚等长头车相继问世,一些平头车的前面出现了象鼻子—样的保险杠,在做这些改变之时,不防考虑一下车架的改进,以降低车体前端的刚度。 参考文献: [1]黄世林,张金换,王晓冬.汽车碰撞与安全[M].北京:清 华大学出版社,2000. [2]陈家瑞.汽车构造[M].北京:机械工业出版社,2000. 责任编校:刘亚兵 (上接第226页)[3]王长永,金陶涛,张仲超.基于相移SP WM技术的电流源有源滤波器的研究[J].电力系统自动化,2000,24(13):11-14. [4]洪春梅,王广柱.五电平逆变器直流侧电容电压的平衡与 控制[J].电机与控制学报,2003,7(3):202-206.[5]Gau tam Sinha,T hom as A.L i po R ectifier Cu rren t R egu lati on in Fou r level D rives[J].IEEE0-7803-3704-2 97.320-326. [6]王兆安,张良金译.电力半导体变流电路[M].北京:机械 工业出版社,1993.责任编校:孙 林 432辽宁工学院学报第25卷