摘要 模具在在现代生产中,是生产各种工业产品的重要工艺装备,它以其特定的形状通过一定的方式使原材料成形。例如,冲压件和锻件是通过冲压或锻造方式使金属材料在模具内发生塑性变形而获得的,金属压铸、塑料、陶瓷、橡胶等金属和非金属制品,绝大多数也是模具成形的。由于模具成形具有优质、高产、省料和低成本等特点,现在已在国民经济中占有非常大的比重。并且随着汽车、计算机、电机、电器和日用工业品等现代社会产品对其产品质量、生产成本和更新换代的速度的越来越高的要求,没有模具是难以想象的。 随着现代技术的发展,模具也已使用了CAD/CAM来辅助设计了,另外由于模具采用很多标准件使得模具制造都趋向于采用标准来设计,因此在设计模具中对模具标准越了解的设计起来越得心应手。 此零件是很通用的零件,本设计的目的是制造一套模具对一板料进行直接弯曲之后,制造一个按照给定要求的合格的支承板零件。为了使这套模具要有高经济和效率的特点,在这里我设计了单工序裁模具,操作方便安全,生产效率高。弯曲模是把金属板料、型材或管料等弯成一定曲率和角度的装置。在弯曲模中,要求能弯曲零件90度,又由于零件的实际结构,我采用了U形弯曲模。 关键词:冷冲模弯曲 U型件 毕业设计任务书

设计题目:支承板弯曲模设计 函授站:大学兴平函授站专业:机电 班级:091机电一体化大学学生姓名刘根 指导教师:王晓宇(高级讲师) 1、设计的主要任务及目标 弯曲模是将毛坯或工序件沿某一直线弯成一定角度和形状的冲模。弯曲模的结构形式很多,最常见的单工序弯曲模有V形件弯曲模、U形件弯曲模、Z形件弯曲模。支承板弯曲模是U形件弯曲模设计。 如图所示制件,分析制件结构工艺性、确定弯曲模结构,绘制模具结构图。 1)、熟悉模具设计方法、步骤、初步培养设计模具的基本能力。 2)、熟悉有关工具书籍、技术标准和参考资料。 3)、培养分析问题、解决问题的实际能力。 2、设计的基本要求和内容 1)、完成制件成型工艺分析、确定制件成型工艺方案。 2)、确定模具总体结构方案,完成有关设计计算工作。 3)、绘制模具装配图。(A1图) 4)、绘制主要零件的零件图。(相当于A1图三张) 5)、完成8千字以上毕业设计说明书。 3、主要参考文献 翁其金主编《冲压工艺与冲模设计》 周玲主编《冲模设计实例详解 夏立戎主编《模具技术》 陈良辉主编《模具工程技术基础》 任建伟主编《模具工程技术基础》

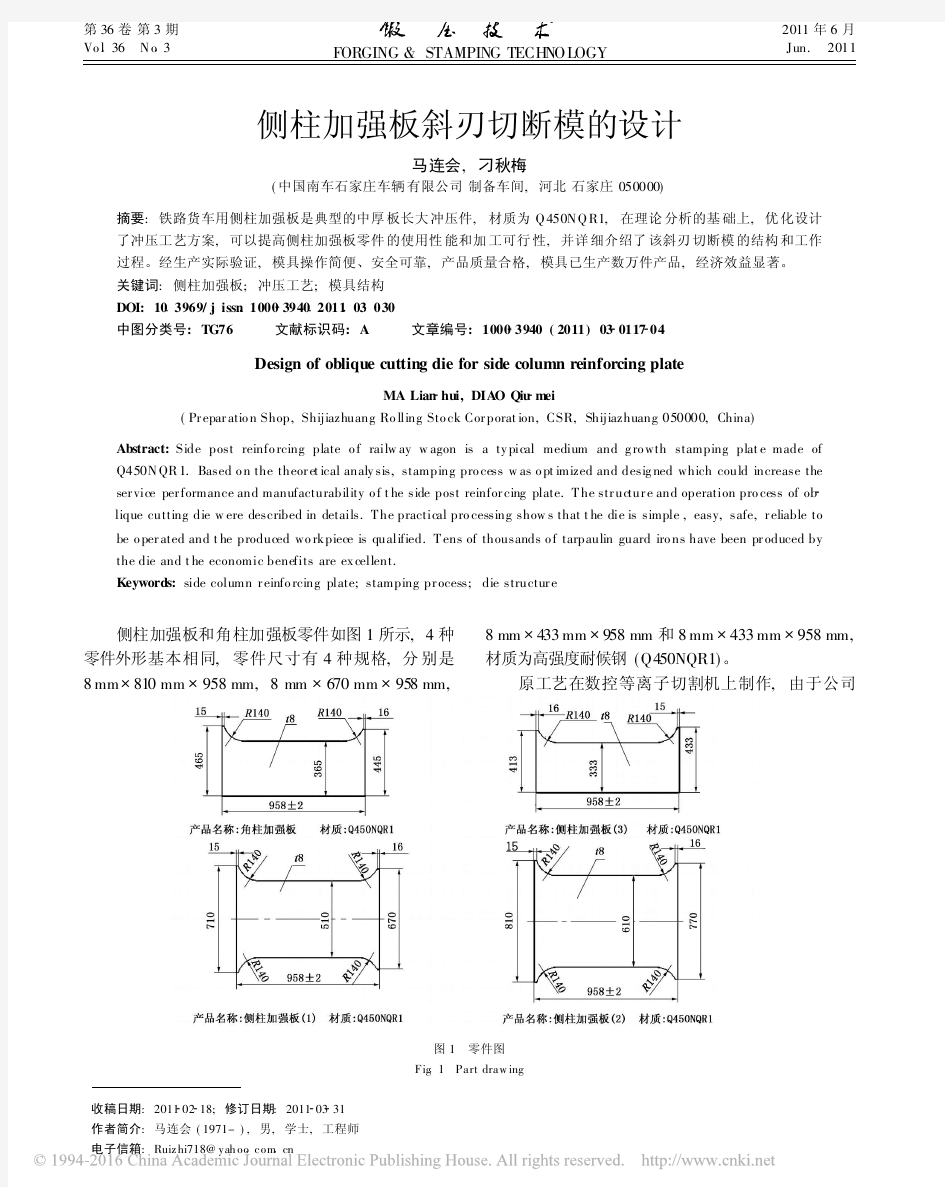

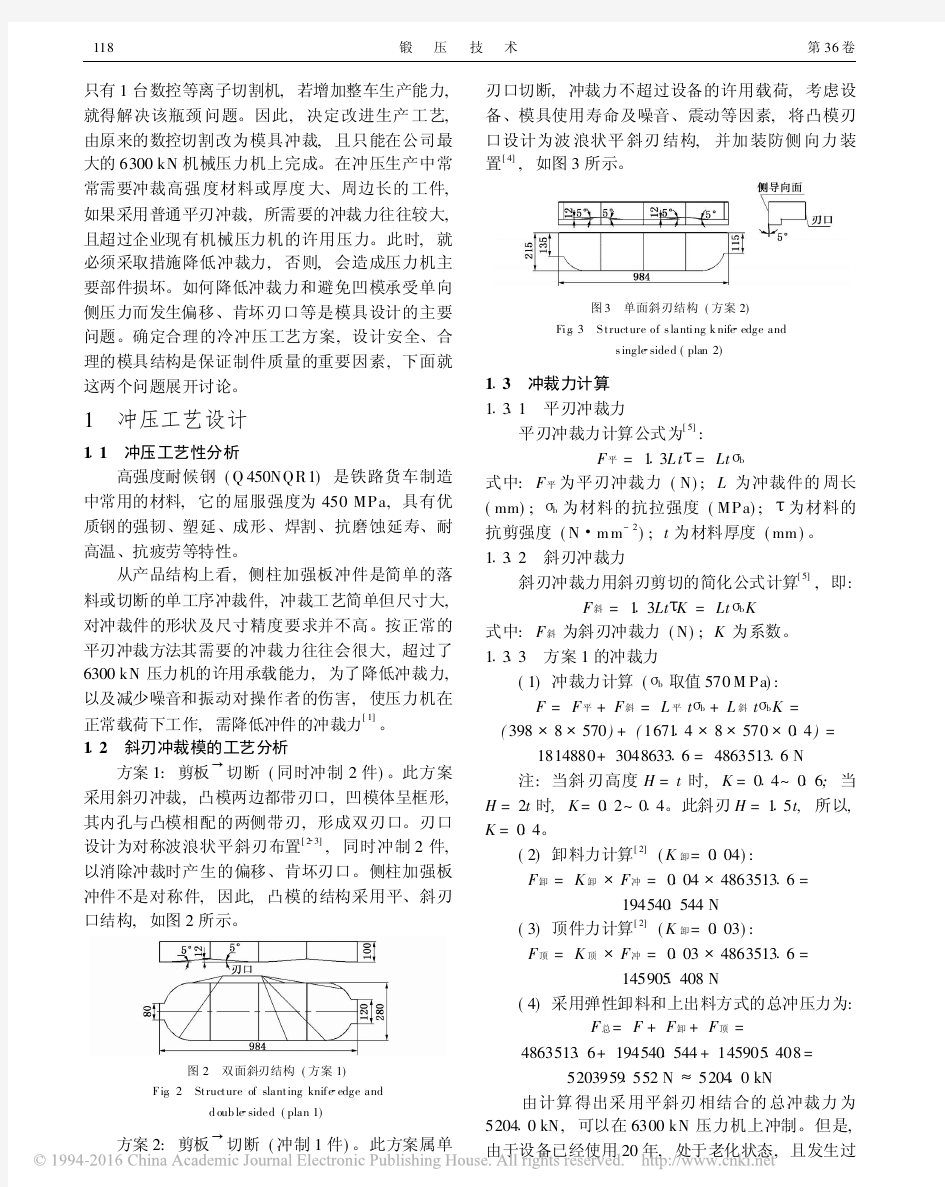

支撑板弯曲模设计实例 1弯曲模设计的前期准备 图1-1 U型零件图 确定工件类型是弯曲件后,要根据零件图及生产批量要求,分析弯曲件的工艺性.根据所确定的弯曲模结构形式,把弯曲工件结构部分画出,这时画出的结构图是工件示意图,其目的是为了分析所确定的结构是否合理,毛坯弯曲后能否满足产品的技术要求,根据分析结果对模具简图进行修正,为最后确定弯曲模结构做准备。 1.1 模具的组成 支承板弯曲模的上模主要由上模固定座,凸模等零件组成;下模主要由凹模,凹模固定板,顶板,顶杆,和下模座等零件组成。 1.2 阅读弯曲件产品图 阅读弯曲件产品图(图1-1)的主要目的是了解产品图上弯曲件的尺寸要求,材料要求是否满足弯曲件的工艺要求,若工件某个尺寸不能满足弯曲工艺要求时,要及时与产品设计者沟通,在不影响整体产品质量的前提下,要尽可能使工件最终满足弯曲工艺的要求。 1.3 分析弯曲件工艺 如支承板工件是典型的U型件,零件图中的尺寸公差为未注公差,在外理这类公差等级时均按IT14级要求。弯曲圆角半径R为2mm,大最小弯曲半径

(rmin=0.6t=0.6*2=1.2mm)故此件形状,尺寸,精度均满足弯曲工艺的要求,可用弯曲工序加工。 2 弯曲模整体方案的确定 2.1弯曲模类型的确定 根据工件的形状,尺寸要求来选择弯曲模的类型。此工件属于典型的U型件,故采用U型件弯曲模结构。 2.2弯曲模结构形式及工作过程 U型件弯曲模在结构上分顺出件和逆出件两大类型。此工件采用逆出件弯曲模结构。 图2-1模具结构图

模具工作过程:开启模具后,将落料件放置于挡料块4与凹模3间,当弯曲模具的上模向下运行时,凸模7和顶件块6压住弯曲毛坯,使弯曲毛坯准确地、可靠地定位,凸模7、凹模3将弯曲毛坯逐渐夹紧下压而弯曲;当模具的上模继续向下行进,R2圆弧很快成形。当行程终了时,凸模7回程,弹顶器通过推杆5、顶件块6将弯曲件顶出。从而完成一个工作过程。 2.3弯曲工艺计算 2.3.1 弯曲件展开长度计算 图2-2预弯零件尺寸图 (1)无圆角半径(较小)的弯曲件(r〈0.5t)根据毛坯与制件等体积法计算。(2)有圆角半径(较大)的弯曲件(r>0.5t)根据中性层长度不变原理计算。因为r=2>0.5t=0.5*2=1mm,属于有圆角半径(较大)的弯曲件.所以弯曲件的展开长度按直边区与圆角区分段进行计算.视直边区在弯曲前后长度不变,圆角区展开长度按弯曲前后中性层长度不变条件进行计算. ①变形区中性层曲率半径p P=r+kt=2+0.38*2=2.76(mm) LZ=∑l+∑A 其中 A=(180°-β)∏/180°*ρ(中性层圆角部分的长度) A=∏а/180°*p=3.14*90°/180°*2.76≈4.3332(mm) 该零件的展开长度为 Lz=26*2+42+4.3332*2≈102.67(mm) 以上格式中 P---中性层曲率半径,mm; k---中性层位系数,查表得k=0.38 r---弯曲内弯曲半径,mm

倒勾处理(滑块) 一?斜撑销块的动作原理及设计要点 是利用成型的开模动作用,使斜撑梢与滑块产生相对运动趋势,使滑块沿开模方向及水平方向的两种运动形式,使之脱离倒勾。如下图所示: 上图中: β=α+2°~3°(防止合模产生干涉以及开模减少磨擦) α≦25°(α为斜撑销倾斜角度) L=1.5D (L为配合长度)

S=T+2~3mm(S为滑块需要水平运动距离;T为成品倒勾) S=(L1xsina-δ)/cosα(δ为斜撑梢与滑块间的间隙,一般为0.5MM; L1为斜撑梢在滑块的垂直距离) 二?斜撑梢锁紧方式及使用场合 简图说明 适宜用在模板较薄且上固定 板与母模板不分开的情况下配 合面较长,稳定较好

适宜用在模板厚、模具空间大 的情况下且两板模、三板板均 可使用 配合面L≧1.5D(D为斜撑销直径) 稳定性较好 适宜用在模板较厚的情况下 且两板模、三板板均可使用, 配合面L≧1.5D(D为斜撑销直径) 稳定性不好,加工困难. 适宜用在模板较薄且上固定板 与母模板可分开的情况下 配合面较长,稳定较好 三?拔块动作原理及设计要点 是利用成型机的开模动作,使拔块与滑块产生相对运动趋势,拨动面B拨动滑块使滑块沿开模方向及水平方向的两种运动形式,使之脱离倒勾。 如下图所示:

上图中: β=α≦25°(α为拔块倾斜角度) H1≧1.5W (H1为配合长度) S=T+2~3mm (S为滑块需要水平运动距离;T为成品倒勾) S=H*sinα-δ/cosα (δ为斜撑梢与滑块间的间隙,一般为0.5MM; H为拔块在滑块的垂直距离) C为止动面,所以拨块形式一般不须装止动块。(不能有间隙)

钢框架-支撑结构设计实例 4.10.1 工程设计概况 本建筑为某公司办公楼,位于沈阳市区,共七层。总建筑面积约59002m ,总高度30.6m ,室内外高差0.600m ;底层层高4.5m ,顶层层高4.5m ,其余层均为4.2m 。设两部楼梯和两部电梯。墙体采用聚氨酯PU 夹芯墙板。屋面为不上人屋面。 结构形式为钢框架—支撑体系。设计基准期50年,雪荷载0.502 m kN ,基本风压:0.552 m kN 。抗震设防烈度为7度,设计基本加速度为0.1g ,结构抗震等级四级。结构设计基准期50年。 地质条件:拟建场地地形平坦,地下稳定水位距地坪-9.0m 以下,冰冻深度-1.20m ,地质条件见表4-24,Ⅱ类场地。 4.10.2 方案设计 1.建筑方案概述 1)设计依据 《民用建筑设计通则》GB50352-2005 《办公建筑设计规范》JGJ67-2006 《建筑设计防火规范》GB50016-2006 2)设计说明 (1)屋面(不上人屋面) 防水层:SBS 改性沥青卷材(带保护层); 40mm 厚1:3水泥沙浆找平层; 70mm 厚挤塑板保温层; 1:6水泥炉渣找坡(最薄处30mm,坡度2%); 压型钢板混凝土组合板(结构层折算厚度100mm ); 轻钢龙骨吊顶。 (2)楼面: 20mm 厚大理石面层; 20mm 厚1:3干硬性水泥沙浆找平层; 压型钢板混凝土组合(结构层折算厚度100mm ); 轻钢龙骨吊顶。 (3)门窗 本工程采用实木门和塑钢玻璃窗。 (4)墙体 外墙为双层聚氨酯PU 夹芯墙板300mm (内塞岩棉); 内墙为双层聚氨酯PU 夹芯墙板180mm 厚聚氨酯PU 夹芯墙板; 2. 结构方案概述 1)设计依据 本设计主要依据以下现行国家规范及规程设计: 《建筑结构荷载规范》(GB50009-2001)(2006版) 《钢结构设计规范》(GBJ50017-2003) 《建筑抗震设计规范》(GB50011-2010) 《混凝土结构设计规范》(GB50010-2002)

TMC侧围外板成形工艺方案研究 1

TMC侧围外板成形工艺方案研究 Research about process design of TMC body sides 张香东/Zhang Xiangdong 模具中心冲压模具北京工厂 摘要:本文主要分析了TMC对5A和6B侧围外板工艺成形方案的设计方法及工序内容的布置,研究和阐述了每序工艺设计的特点,包括工序内容的布置特点和工艺模面造型特点以及各序重难点的工艺处理方法与技巧。经过对这两个侧围外板TMC工艺成形方案设计的分析和研究总结侧围外板四序成形的工艺方案设计方法及思路以及在工艺成形方案设计中的注意事项,在此基础上也分析总结了侧围外板在四序成形的条件下对产品成形工艺性提出的要求。 【关键词】侧围、拉延、冲压方向、压料面、拉延筋、切边、冲孔、翻边、整形、斜楔、回弹。 Abstract:The text analyse 5A and 6B body side process design of TMC, summarize the basic method of body side preocess design and the attenttions of each operation, especially for total 4 operation process design of body sides. 【Key words】Body side、Drawing、Press direction、Pressure face、Drawbead、Cutting、Pierce、Flange、Restrike、CAM、Springback。 2

Z形件弯曲模设计——冲压模具课程设计说明书课程设计 该文章讲述了Z形件弯曲模设计——冲压模具课程设计说明书课程设计. 冲压模具课程设计说明书——Z形件弯曲模设计 零件简图:如下图所示 生产批量:大批量 材料:Q235 材料厚度:1.5mm 冲压件工艺分析

该工件只有切断和弯曲两个工序,材料Q235钢为软材料,在弯曲时应有一定的凸凹模间隙.工件的尺寸全部为自由公差,可看作IT14级,尺寸精度较低,普通弯曲就能满足要求. 主要设计计算 毛坯尺寸计算 工件弯曲半径r>0.5t,故坯料展开尺寸公式为: LZ=L直1+ L直2 +L直3 +L弯1+ L弯2 查表3.4.1,当r/t=2.5,x=0.39. L直1=14-r-t=14-4-1.5=8.5mm, L直2=40-2t-2r=29mm, L弯1=∏α/180(r+xt)=3.14×90(4+0.39×1.5)/180=7.1984mm, 故LZ=8.5+29+8.5+7.1984+7.1984=60.3968mm 弯曲力:F自=6.6KBt2σb/r+t=2042.182 N σb=400MPa F校=AP=19600 N 顶件力或压料力:FD=0.5 F自=1021.91 N 压力机公称压力:F压=1.2 F校=23520 N

冲压工序力计算 根据冲压工艺总力计算结果,并结合工件高度,初选开式固定台压力机 JH21-25. 工作部分尺寸计算 凸模圆角半径:rT=4mm 工作相对弯曲半径r/t较小,故凸模圆角半径rT等于工件的弯曲半径。 ②凹模圆角半径:rA=6mm ∵t≤2mm,∴rA=(3___6)t=6mm. 凸,凹模间隙: 弯曲模:Z/2=tmax+Ct=1.5+0.075+0.05×1.5=1.7mm 切断:Z=0.18mm 凹模深度: t=1.5mm,凹模h0值: h0=4mm. 横向尺寸及公差: 凹模:(60.40-8.5)0+σκ=51.900+0.030mm 活动凸模:LA=(Lmax-0.75Δ)0+σκ=39.550+0.030 LT=(LA-2)0-Σt=39.55-3.4=36.150-0.020mm

在客户没有特殊要求下,现对斜顶滑块结构规定如下几种形式: 一、当斜顶上位置很小,不够锁螺丝时采用销钉连接方式:(见图一) 斜顶滑块要求: <1>、斜顶滑块挂台高度H及宽度T尺寸,见表1。 <2>、销钉用顶针改制,尺寸尽可能选大但不能小于φ1.5mm。 <3>、斜顶滑块侧面避空位要求: L1≥斜顶滑动行程+3mm(安全量)。 L2≥2mm(安全量)。 L3:普通模具L3=0.5mm;精密模具L3=0.25mm; <4>、斜顶滑块比顶针板低1mm(顶针板无限位块时可保护斜顶滑块)。 <5>、斜顶滑块底部及挂台顶部滑动面开“V”型油槽,间距10mm深0.5mm与滑动 方向成45°。 H及T尺寸选择:表1 二、当斜顶上位置足够大(能够收到M5以上的杯头螺Array丝)时采用锁螺丝的方式:(见图二) 斜顶滑块要求: <1>、斜顶滑块挂台高度H及宽度T尺 寸,见表2。 M5的杯头螺丝。 L1≥斜顶滑动行程+3mm(安全量)。 L2≥2mm(安全量)。 L3:普通模具L3=0.5mm;精密模具L3=0.25mm; <4>、斜顶滑块比顶针板低1mm(顶针板无限位块时可保护斜顶滑块)。 <5>、斜顶滑块底部及挂台顶部滑动面开“V”型油槽,间距10mm深0.5mm与滑动 方向成45°。

及T 尺寸选择: 表3 斜顶滑块要求: <2>、螺丝尽量选大,不要小于M5的杯头螺丝。 <3>、斜顶滑块侧面避空位要求: L1≥斜顶滑动行程+3mm(安全量)。 L2≥2mm(安全量)。 L3:普通模具L3=0.5mm ;精密模具L3=0.25mm ; <4>、斜顶滑块比斜顶座低1mm (顶针板无限位块时可保护斜顶滑块)。 <5>、斜顶滑块底部及挂台顶部滑动面开“V ”型油槽,间距10mm 深0.5mm 与滑动方向成45°。 <6>、顶针托板,下码模板做螺丝的避空孔,以方便拆装。 ※当斜顶比较大须用斜顶杆时,斜顶座及斜顶滑块可以考虑以下结构形式:(见图四) 具体要求除上述要求外,可参考设计结构标准:顶出下落斜顶的计算及规范应用(文件编 H T 10 6 6 3 图三: 斜顶滑块在斜顶座斜面上滑动的形式1 斜顶座斜向导向槽角度应与斜顶胶位沿水平方向倒扣位的出模角度

支撑板零件冲压工艺及 模具设计 Company number:【WTUT-WT88Y-W8BBGB-BWYTT-19998】

支撑板零件冲压工艺及模具设计 模具市场发展趋势 模具,是工业生产的基础工艺装备,在电子、汽车、电机、电器、仪表、家电和通讯等产品中,60%—80%的零部件都依靠模具成形,模具质量的高低决定着产品质量的高低,因此,模具被称之为“百业之母”。模具又是“效益放大器”,用模具生产的最终产品的价值,往往是模具自身价值的几十倍、上百倍。 模具生产的工艺水平及科技含量的高低,已成为衡量一个国家科技与产品制造水平的重要标志,它在很大程度上决定着产品的质量、效益、新产品的开发能力,决定着一个国家制造业的国际竞争力。 我国模具工业的技术水平近年来也取得了长足的进步。大型、精密、复杂、高效和长寿命模具上了一个新台阶。大型复杂冲模以汽车覆盖件模具为代表,已能生产部分新型轿车的覆盖件模具。体现高水平制造技术的多工位级进模的覆盖面,已从电机、电器铁芯片模具,扩展到接插件、电子枪零件、空调器散热片等家电零件模具。在大型塑料模具方面,已能生产48英寸电视的塑壳模具、g大容量洗衣机全套塑料模具,以及汽车保险杠、整体仪表板等模具。

在精密塑料模具方面,已能生产照相机塑料模具、多型腔小模数齿轮模具及塑封模具等。在大型精密复杂压铸模方面,国内已能生产自动扶梯整体踏板压铸模及汽车后桥齿轮箱压铸模。其他类型的模具,例如子午线轮胎活络模具、铝合金和塑料门窗异型材挤出模等,也都达到了较高的水平,并可替代进口模具。 根据国内和国际模具市场的发展状况,有关专家预测,未来我国的模具经过行业结构调整后,将呈现十大发展趋势:一是模具日趋大型化;二是模具的精度将越来越高;三是多功能复合模具将进一步发展;四是热流道模具在塑料模具中的比重将逐渐提高;五是气辅模具及适应高压注射成型等工艺的模具将有较大发展;六是模具标准化和模具标准件的应用将日渐广泛;七是快速经济模具的前景十分广阔;八是压铸模的比例将不断提高,同时对压铸模的寿命和复杂程度也将提出越来越高的要求;九是塑料模具的比例将不断增大;十是模具技术含量将不断提高,中高档模具比例将不断增大,这也是产品结构调整所导致的模具市场未来走势的变化 冲压模具的现状和技术发展 一、现状 改革开放以来,随着国民经济的高速发展,市场对模具的需求量不断增长。近年来,模具工业一直以15%左右的增长速度快速发展,模具工业企业的所有制成分也发生了巨大变化,除了国有专业模具厂外,集体、合资、独资和私营也得到了快速发展。浙江宁波和黄岩地区的“模具之乡”;广东一些大集团公司和迅速崛起的乡镇企业,科龙、美的、康佳等集团纷纷建立了自己的模具制造中心;中外合资和外商独资的模具企业现已有几千家。 随着与国际接轨的脚步不断加快,市场竞争的日益加剧,人们已经越来越认识到产品质量、成本和新产品的开发能力的重要性。而模具制造是整个链条中最基础的要素之一。 近年许多模具企业加大了用于技术进步的投资力度,将技术进步视为企业发展的重要动力。一些国内模具企业已普及了二维CAD,并陆续开始使用UG、Pro/Engineer、I-DEAS、Euclid-IS等国际通用软件,个别厂家还引进了Moldflow、C-Flow、DYNAFORM、Optris和MAGMASOFT等CAE软件,并成功应用于冲压模的设计中。

第5章翻边整形模设计 第5章翻边整形模设计思考题 参考答案 1 .向下翻边整形的大中型覆盖件模具上、下模各有哪些主要零件? 答:向下翻边整形的大中型覆盖件模具上模包括上模座、压料板、翻边整形凹模等,下模包括下模座、翻边整形凸模等。 2. 向上翻边整形的大中型覆盖件模具上、下模各有哪些主要零件? 答:向上翻边整形的大中型覆盖件模具上模包括上模座、翻边整形凸模等,下模包括下模座、压料板、翻边整形凹模等。 3. 上下同时翻边整形的大中型覆盖件模具上、下模各有哪些主要零件? 答:上下同时翻边整形的大中型覆盖件模具上模部分主要有上模座、上压料板、翻边整形凹模(向下)、翻边整形凸模(向上)四部分,下模部分主要有下模座、下压料板、翻边整形模凹模(向上)、翻边整形凸模(向下)四部分。 4. 有压料板的翻边整形模为什么要设计到底垫块? 答:对于有压料板的翻边整形模来说,模具到底时压料板与下模座通过到底垫块镦底,形状才能完全出来,保证成形质量 5 .覆盖件翻边凹模与修边凹模结构上有什么区别? 答:修边凹模型面部分宽度一般为15 mm左右,刃口后面以30 °左右的斜面过渡。翻边整形模凹模型面部分要完全依工件形状,且型面范围比翻边整形后得到的工件大10 mm 左右。 6 .大中型翻边整形模压料板一般用什么限位结构? 答:用工作侧销和安全侧销进行限位。 7 .大中型翻边整形模压料板的压料力源主要有哪些? 答:翻边整形模压料板的压料力源主要有弹簧和氮气弹簧。翻边整形模的压料力远大于修边冲孔模的压料力。翻边整形质量跟压料力的大小有着直接的关系。在发动机外板、顶盖外板、侧围外板、后背门外板、纵梁这些重要汽车覆盖件的翻边整形模中,压料力比较大,常用多个氮气弹簧作为压力源,大大提高压料力,仅一个氮气弹簧就能提供几吨的压紧力,

广州本田汽车侧围模具的改进 发布:2008-9-24 17:18:55 来源:模具网编辑:abihau 通过对A车型外侧围部件的开裂与变形现象研究后,广州本田成功提出了对侧围模具改修的改善建议,不仅解决了问题,同时也为日后顺利投入生产打好了基础。 在A车型侧围后翼子板(图1)新模具投入生产初期,我们发现不同钢卷落料的钢板冲压加工生产出来的侧围零件状态不同,部分零件在后门立壁处(图2中A部位)出现一定程度的变薄,经过对材料质量的确认,发现材料性能和规格处于合格范围。因此,需要对新模具进行调整使其能够适应材料性能和规格的波动变化。 图1 A车型侧围后翼子板 起初,技术人员通过实施垫片、气垫压力和闭合高度等对策方案,在一定程度上缓解了不良现象的发生,但仍然无法使零件质量达到稳定的状态。经过认真地分析和总结,我们确定了模具改修方案:通过打磨后门拉延筋的内侧R角以减小进料阻力,增加材料流动量,从而改善零件厚度减薄状态。但这种做法会使压边圈局部镀铬层被破坏,须跟踪零件品质并适时再镀铬。另外,由于拉延筋被放松,拉延筋外的材料流进量增大,有可能导致拉延痕流到修边线以内,使整车后门框处的修边面(图2中B部位)的拉延痕范围扩大,而且部分拉延筋放松后拉延痕的校平力可能减小,拉延痕将会变深。此处修边面为外观等级C级面(图2中C部位),因此必须在改修后对品质进行跟踪检测。 图2 不良部位示意图 对于图2中A处变薄和C处变形的改善,如果调整幅度过大往往引起其他关联的不良,在模具调整过程中需要找到改善的平衡点。 修边工序模具对侧围零件变形和开裂的影响

以我厂修边和整形工序为例,按照现有的工序安排,通常侧围零件拉延后,就具备了主要的形状轮廓,而修边模具承担了修边和整形的作用。 在修边工序中,当上模下压时,侧围后翼子板区域的修边工序为(图3):压料板压住零件;切料镶块裁剪废料;整形镶块整形R角,使R圆角变小。一般情况下,整形时需要的条件很高,不会发生拉延变形,而且国内在模具设计上往往采取加大拉延高度的方法,通过对整形时R圆角变小所需的材料进行补偿,加之适当地进行压缩变形可以稳定R角尺寸。从图4中可以看出,如果对R角变小进行材料补偿,则图中所示变形区域将存在力F2X,且该力很小。另外,在整形过程中,侧围的后窗部位也存在切边和整形,因此对该变形区域还存在力F1X。 图3 侧围修边工序后门处模具结构 图4 修边工序变形区域受力 根据上述分析,我们可以将图4中的A-A截面受力情况分析如图5所示。变形区域受力为:后窗部位切边/整形引起的对材料的牵扯力F1、后门部位整形引起的牵扯力F2、压料板压紧力N、压紧力引起的摩擦力f。

目录 序号内容页次 1 冲压力的计算 2 2 工作行程 4 3 凸模托料面的设计9 4 压件器的强度设计11 5 压件器与凹模分界的设定13 6 翻边模刃口的种类及使用15 7 翻边顶出器的安装标准25 8 退料块及定位块的形状28 9 翻边变形对策30 10 铸件壁厚设计32 11 铸造减轻孔设计33

1.冲压力的计算 1.1.弯曲成形力的计算P B =弯曲成形力(N) L=加工长度(mm) t=料厚(mm) σ b =抗拉强度(Mpa) ① P B =1/2*σ b *L*t ② P B =σ B *L*t ③ P B =3/2*σ B *L*t ④ P B =2*σ B *L*t ⑤ P B =2/3*σ B *L*t ⑥ P B =5/6*σ B *L*t ⑦ P B =7/6*σ B *L*t ⑧ P B =3/2*σ B *L*t ⑨ P B =0.8*L*t2*σ B /(R+t) 注:⑤、⑥、⑦、⑧其底面如需墩死成,弯曲成形力取计算值的1.5-2倍。 1.2.压料力 压料力一般为压弯力的15%-30%。 ?P为冲压开始点的压料力 外板P=0.3 P B (N) 内板P=(0.15-0.2)P B (N) ?弹簧等压力源尽量设在成形部位附近 制定部门制定日期制定审定批准版次发行部门

?视压料板形状确定是否兼负平衡作用,如存在平衡力的因素,压料力应大于计算压力。?上弹簧压料和下气垫压料同时使用时,主要考虑向下翻边时的上压料力。 ?内板件在成形时,如有向外拉料的可能时(如下图示),应加大压料力,计算方法与外板相同。 1.3.弯曲整形力的计算 弯曲整形力P=F*q F:为整形部分的投影面积(mm2) q:为整形所需的单位压力(MPa),见数据下表:

一.概述: 斜顶机构是模具的重要组成部分,随着模具的不断发展不断改进,斜顶所起的作用越来越重要。它兼容了镶拼机构和顶出机构的双重作用。在以后的生产中它的数量会在模具中逐渐增加。斜顶根据结构分为两大类:分体式斜顶和整体式斜顶。对于斜顶和其类似的还有直顶,它们只是形状上有稍微的差异。我们常把它们统称为顶块。对于顶块的设计要点及加工工艺在正文中作了详细的介绍。 下面首先通过本公司所制造的几个具有代表性的斜顶的真彩图来认识一下斜顶的基本结构形状: 二.分体式斜顶 分体式斜顶指的是将斜顶头与斜顶杆分开设计加工,根据斜顶杆的截面形状分为两种:圆形斜顶杆与方形斜顶杆。其整体结构分为几个结构部件如图所示:斜顶头、斜顶杆、斜顶导向块、斜顶T型块、斜顶T型块滑道,耐磨板;根据每一个部件来分别制定标准规格以及设计加工规范。 适用范围:对于汽车模,应优先选用圆形斜顶杆,对于头部形状较复杂,或尺寸较大,截面尺寸大于16X16,应采用分体式结构。

斜顶T型滑道 斜顶导向 块 斜顶头 顶针板 底针板 底板 B0板 斜顶杆 镶块 斜顶T型块 斜顶头 斜顶杆 B0板 顶针板 底针板 底板 镶块 斜顶导向 块 斜顶T型块 斜顶耐磨板 图1.分体式斜顶的结构示意图分体式斜顶的重要组成部分----斜顶头的三维示意图如下: 图2.斜顶头三维示意图 (1 1.1) A°+2° 图中的A°为斜顶杆的角度 1.2

块通过工艺螺钉固定后NC加工顶面。 1.3)斜顶头的材料: 斜顶头的材料一般用638,氮化处理,对于透明件,如GPPS等,需采用738或718,腐蚀 1.4) 公差要求: 对于斜顶厚度方向的尺寸T,如果斜顶在该方向上没有斜度要求,该方向的尺寸要求为净1.5

整形模设计方法 一、工法画图之前我们先接触的是工法,在看工法的时候我们要先看清 楚这一工序要做的具体的内容,还有整形的目的(如:反弹整形、搭 接面整形、OP10拉延整行)跟整形的范围。 二、整形翻边预压力的计算所谓预压力就是当刀块刚接触钣件时,压 料板对整个钣件所产生的压力。F=35*0.1*L*T (L→整形/翻边线长, T→料厚) 三、行程的判定①反弹整形、搭接面整形的行程ST=30~40即可。 ②翻边形成的判定。如翻边的底部形状如图所示时,我们可以把翻边 刀沿Z轴方向向成品方向移动,当移动至刚脱离成品时的那段距离为 S1,则行程S≥S1+10MM,若翻边为支架类钣件时则S≥S1+30MM(30MM 为刀块过整30MM,普通的只要过整10MM)。当S取等于S1时则使用 氮气弹簧或气垫顶杆。 ③为了便于抽引或后工序的修边,引伸模会将成品抽出一部分,另一部分做一定的工艺处理,后工序会通过整形或翻边至成品,此类行程判断如下:A类 当为以上图中三种情况之一时,行程S≥S1+10,若使用氮气弹簧或顶杆S 大于S1即可,通常大于的数值取5MM,行程S为整形过程中所需要的最大行程,一般为钣件料边最长造型最深处。 B类

①S≥S1+10,若为氮气弹簧或顶杆时S大于S1即可,通常为5MM. ②当S1≥S2时,则S≥S1+10;当S1<S2时,则S>S2+10;当为氮气弹簧或顶杆时,只需比相应的S1或S2大即可,通常去5MM。 综上所述无论钣件形状工艺如何变化,判断行程的最基本的原则是:整形刀块或翻边刀块在未接触到钣件前压料板必须压紧钣件. 四、弹簧的选用与布置 ①弹簧的选用弹簧的选用是根据预压力和压料板行程来判定的. A︰当预压力不是太大,压板行程S<70MM时,通常可选用TL、TM、TH 弹簧. B︰当预压力很大,压板行程S<70MM时,通常可选用TM、TH、TB、MCH、MCB、 MCV或氮气弹簧. C︰当预压力不大,行程S>70MM时,可选用TL或MCH弹簧,但S≥100MM 时一般用氮气弹簧. D︰当预压力较大,行程S>70MM时,则用氮气弹簧或MCH、MCB、MCV弹簧,若S≥100MM时一般用氮气弹簧. E︰当为上整或上翻,所需的整形离力或翻边力又较大,机台有顶杆时,通常用顶杆替代弹簧压料. ②弹簧个数的计算 N=F/(弹簧系数*预压行程) 〈当计算结果为小数 时N加1〉氮气弹簧 N=F/预压力 ③弹簧的分布 a 折边整形时为避免整形折边时有带料的情况,弹 簧尽可能的分布在靠近折边线或整形线的附近. 五、折边整形刀的画法如图所示: 铸件类

TMC侧围外板成形工艺方案研究 Research about process design of TMC body sides 张香东/Zhang Xiangdong 模具中心冲压模具北京工厂 摘要:本文主要分析了TMC对5A和6B侧围外板工艺成形方案的设计方法及工序内容的布置,研究和阐述了每序工艺设计的特点,包括工序内容的布置特点和工艺模面造型特点以及各序重难点的工艺处理方法与技巧。通过对这两个侧围外板TMC工艺成形方案设计的分析和研究总结侧围外板四序成形的工艺方案设计方法及思路以及在工艺成形方案设计中的注意事项,在此基础上也分析总结了侧围外板在四序成形的条件下对产品成形工艺性提出的要求。 【关键词】侧围、拉延、冲压方向、压料面、拉延筋、切边、冲孔、翻边、整形、斜楔、回弹。 Abstract:The text analyse 5A and 6B body side process design of TMC, summarize the basic method of body side preocess design and the attenttions of each operation, especially for total 4 operation process design of body sides. 【Key words】Body side、Drawing、Press direction、Pressure face、Drawbead、Cutting、Pierce、Flange、Restrike、CAM、Springback。 引言:

侧围外板是汽车上最重要的外板件之一,质量要求非常高,模具制造成本也非常高,在国内目前采用的成形方案基本上都是5序成形,德国模具有时还会出现6序成形的方案。成形工序越多模具数量就越多,就需要更多的成形设备和操作人员来进行生产,而且由于传递工序增加也增加了零件出现缺陷的机率,成本也会同步增加。在日本很多侧围外板的成形工序都只有4序(不包括落料),相应的成形模具数量也只有4套,工序内容布置比较紧凑,TMC承接的5A和6B侧围外板也都是采用了4序成形的工艺方案,本文就是通过对TMC设计的5A和6B侧围外板的工艺方案进行分析和研究来阐述侧围外板4序成形的工艺设计方法和注意事项以及按4序成形对产品工艺性提出的要求,希望对我们设计侧围外板工艺方案时能起到参考和借鉴作用。 正文: 由于5A和6B侧围TMC成形工艺方案设计的方法和各序成形内容都基本相同,下面主要以5A侧围外板为主6B侧围外板为辅来进行分析和说明,通过对输入评审内容及工艺成形方案的研究来探讨其冲压工艺设计的思路和方法。研究顺序是先总结TMC 在进行侧围外板的工艺成形方案设计之前先对设计输入进行了怎样的评估,即做了哪些设计输入评审,输入评审对任何零件的工艺设计来说都是很重要的,它可以为设计出一个合理可靠的工艺方案提供合理的输入条件,对工艺方案设计的成功与否影响很大,做好了输入评审工作往往就能规避掉很多设计输入不合理的地

汽车门柱连接件翻边整形模具设计 摘要 本说明书在所要加工零件的基础上,经过仔细的论证和计算,完成了本次毕业设计题目的相关内容。由于此次加工零件的加工工艺复杂,所以不能用一套模具来完成零件的加工,要单独设计两套模具,一套落料冲孔模、一套翻边成型模。由于模具尺寸较大且不对称,模具的模座和冲头等不是标准件,要另行设计。在模具设计过程中,主要进行了上下模座的设计,上下垫板的设计,落料和冲孔部分的设计,刃口尺寸的设计及计算,翻边部分的设计及计算,冲裁力的计算,翻边力的计算,压力机的选择,相关标准件的选择,考虑加工的工艺性等。因被加工的零件窄且长,成形、翻边时不易定位,可能使翻边高度不均匀,在模具设计完成后根据实际加工情况,重新调整板料的尺寸和外形才可以正常加工。在模具设计过程中,运用CAD技术进行模具结构设计和零件图纸的绘制。考虑模具整体制造难度较大且整体重量较大,整副模具将增加制造和安装的难度,经过经验及相关计算,可以使用组合分体模具完成该模具的全部制造。 关键字:模具、落料冲孔、翻边成型、标准件。

Automotive Connectors post mold design plastic flange Abstract This instruction booklet in must process the components in the foundation, after careful proof and computation, has completed this graduation project topic related content. Because this processing components craft is complex, so we can not use a die to complete the processing of this parts, must alone design two sets of dies, a cutting punched hole die, a upsiding down edges die. Because the mold size is big also is asymmetrical, the die base and punch is not a standard hardware, must separate design. In die design process, mainly process project on the punch set, die set, punch pad, die pad, pierce, forming , tool point design and size calculation, upsiding down edgesof the design and calculation, stamping power calculation, upsiding down edges power calculation, hydraulic machine select, Related standards of standard parts atc. Because the components processes is been narrow also is long, bending and upsiding down edges not positioning, In die design based on the actual completion of the processing, readjusts the sheet size and the contour only then may process normally. In die design process, exertion CAD structural design and layout for the parts drawings. Consider a molding tool a whole manufacturing a difficulty bigger and whole weight to compare greatly, the whole molding tool difficulty of increment manufacturing and fixing, through experience and the related calculation, can use a discrete molding tool of combination to complete all manufacturings of this mold tool. Keyword:die, punched hole, upsiding down edges, standard parts

奇瑞 S12项目白车身设计指南 (侧围部分) 汽车工程研究院.车身 部车身科.侧围室 2005年03月

目录 一.总述 (1) 二.概念设计 (2) 一)侧围总成部分 (2) 二)侧围外板部分 (4) 三)侧围内板部分 (7) 三.详细结构设计 (13) 一)工艺性 (13) 1.冲压工艺性 (13) 2.焊接工艺性 (17) 3. 总装工艺性 (17) 二)设计中的数据检查和发放 (19) 四. CAE分析对侧围部分设计的影响 (19)

一.总述 首先在设计侧围部分,侧围通常是作为周围部件的基准.尤其是侧围外板,胸中有个概念就是明了侧围外板在整个BIW设计中的领导地位,在设计中不要轻易地更改.因为它直接影响着门的开启,以及整个车身的焊接关系和顺序.而且这个件不管是在设计产品设计阶段还是在模具的设计制造阶段,所占的开发设计周期都是最长的,直接影响决定着整个项目的进度。所以在设计初期阶段,与之相配合装配的部件(如前后门铰链,接触开关等)的布置就显的尤为重要,不能因部件布置的更改而频繁的要求侧围相应部位的改动。除此之外另外的一个最重要的因素我想就是整车A_CLASS_SURFACE的确定,在做造型的时候,虽说造型设计师只关心外观表面的美感,但不能完全不考虑工艺方面的要求。造一个生产实施不了的型,只能说是概念造型,最终产品是要付诸生产的,生产工艺实现不了,再Wonderful 造型也没有用,这个问题在后面会提到。 侧围内板的设计工作主要以外板和截面线为基准,然后考虑到焊接关系,使侧围有较好的强度.内板也有一个重要的功能就是TRIM的安装,它是内CLASS A的参照基准.所以其大的型面初步确定以后,也不可做大的改动,否则TRIM的设计将要重新开始.

汽车模具翻边整形模具验收标准 汽车模具翻边整形模具验收标准 翻边整形模 车型件号件名工序承制厂商 序号检查项目技术要求NO1 NO2 NO3 1 模具本体检查模具长宽高符合图纸要求: 长宽高 2 模具的结构壁厚承重部位无挖空,有支撑 3 起吊装置强度、位置铸钢型无松动、铸铁型无裂纹;位置分布合理易翻转 4 U槽位置、数量与图纸一致;L≥1500mm 6-8个,L<1500 mm4-6个,厚度H=5 5 mm 5 中心键、快速定位与图纸一致,机床精加工。中心槽为通槽 6 三销刻印准确、齐全、工整、清晰 7 铸件外观无夹砂、裂痕、变形和大的铸造缺陷 8 导向部分导板(耐磨板)与背托无间隙,与安装面贴合率好 9 导向滑动面端头导入R角光顺,滑动面240#以上油石抛光,无刮伤、拉伤。 10 导向间隙涂红丹着色80%以上,垂直度符合要求。 11 内导板应有窥视孔以便测量 12 导柱、导套及间隙有防拔措施,导柱孔承台不少于25mm(若有图示尺寸按图纸检查),涂红丹着色均匀查看间隙,无刮伤、拉伤。 13 镶块镶块外观、补焊补焊光顺,横向裂纹无,纵向裂纹10 0 mm内允许3条 14 镶块与安装底面在自由状态下,贴合间隙小于0.02mm; 15 整形刀块及型面整形部位R角不可随意加大,凹角清根要根据凸角来确定。 16 材质和编号刻印材质、编号刻印与实物一一对应,字体工整,醒目,内容齐全 17 起吊装置15kg以上或难于取出的镶块应有起吊螺纹孔,并有标示 18 螺钉过孔正反面1×45角,过孔与沉孔深度一致M16 30mm,M12 25mm,M10 20m m. 19 销钉、螺钉销不过紧过松,同一直径长度一致打入模座1/2,螺钉紧入直径2倍; 20 材质及硬度依据技术协议,T≤1.4 mm,淬火硬度不低于HRC50 21 镶块之间间隙塞尺测量间隙0.05 mm以下 22 背托高度与强度足够。与镶块间隙为零间隙 23 压料芯安全螺钉分布合理黄漆标注;过孔支撑不小于30mm,深度为限位螺钉加10mm。 24 限位螺钉过孔支撑部分不少于45mm,并且深度保持一致。 25 工作侧销销孔支持部分不少于45mm。模具到下死点后,工作侧销能插入孔内。 26 安全侧销支持部分不少于30mm,无破损、裂痕;接触面为工作侧销加10mm 27 弹簧弹簧与面接触平稳、可靠,力量足够 28 调整垫使用标准件安装面加工高度一致,涂红丹检查接触率100%。 29 操作性检查型面的研合以凸模为基准带件研合压料芯型面,工作部分红丹研合率为80%以上

汽车覆盖件模具设计 通用规范

一、模具使用寿命,大小模具定义 模具使用寿命:30万次 二、模具导向方式 模具类型外形导向方式导向腿结构 拉延类小型□ A □ B □ C □ D ■ E □Ⅰ■Ⅱ中型■ A □ B □ C □ D □ E □Ⅰ■Ⅱ大型■ A □ B □ C □ D □ E □Ⅰ■Ⅱ 修边冲孔类小型□ A □ B ■ C □ D □ E □Ⅰ■Ⅱ中型□ A ■ B □ C □ D □ E □Ⅰ■Ⅱ大型□ A ■ B □ C □ D □ E □Ⅰ■Ⅱ 斜楔模、成形、翻边整形类 (不带冲切)小型□ A □ B □ C □ D ■ E □Ⅰ■Ⅱ中型■ A □ B □ C □ D □ E □Ⅰ■Ⅱ大型■ A □ B □ C □ D □ E □Ⅰ■Ⅱ 斜楔模、成形、翻边整形类 (带冲切)小型□ A ■ B □ C □ D □ E □Ⅰ■Ⅱ中型□ A ■ B □ C □ D □ E □Ⅰ■Ⅱ大型□ A ■ B □ C □ D □ E □Ⅰ■Ⅱ 落料冲孔类小型□ A □ B ■ C □ D □ E □Ⅰ■Ⅱ中型□ A □ B ■ C □ D □ E □Ⅰ■Ⅱ大型□ A ■ B □ C □ D □ E □Ⅰ■Ⅱ 防差错措施■需要,右侧两导柱间距及导板加大10mm。□不需要。 类型尺寸范围 小型模具模具的长度+宽度≤1800 中型模具1800<模具的长度+宽度<3500 大型模具模具的长度+宽度≥3500

类型方式 类型 A、导向退 B、导向退+导柱 C、导柱 D、导柱组 E、导板 导向方式 注意:导向装置不能承受侧向力,有侧向力时需增加直接反侧装置平衡侧向力 导向腿结 构 Ⅰ、角落导向腿(外导)Ⅱ、中心导向腿(内导) 三、平衡块墩死块的大小 尺寸 类型 尺寸 小型模具?40mm 、?50mm 盘起标准中型模具?50mm 、?60mm 大型模具?60mm 、?70mm 四、模具安全区