加工误差统计分析实验

、实验目的

1、 巩固已学过的统计分析法的基本理论;

2、 掌握运用统计分析法的步骤;

3、 学习使用统计分析法判断和解决问题的能力。 二、 实验设备与仪器

电感测量仪、块规、千分尺、试件(滚动轴承滚柱) 、计算机。

三、 实验原理和方法

在机械加工中,应用数理统计方法对加工误差(或其他质量指标)进行分析,是进行过程控制的一种 有效方法,也是实施全面质量管理的一个重要方面。其基本原理是利用加工误差的统计特性,对测量数据 进行处理,作出分布图和点图,据此对加工误差的性质、工序能力及工艺稳定性等进行识别和判断,进而 对加工误差作出综合分析。

1、直方图和分布曲线绘制 1)初选分组数k

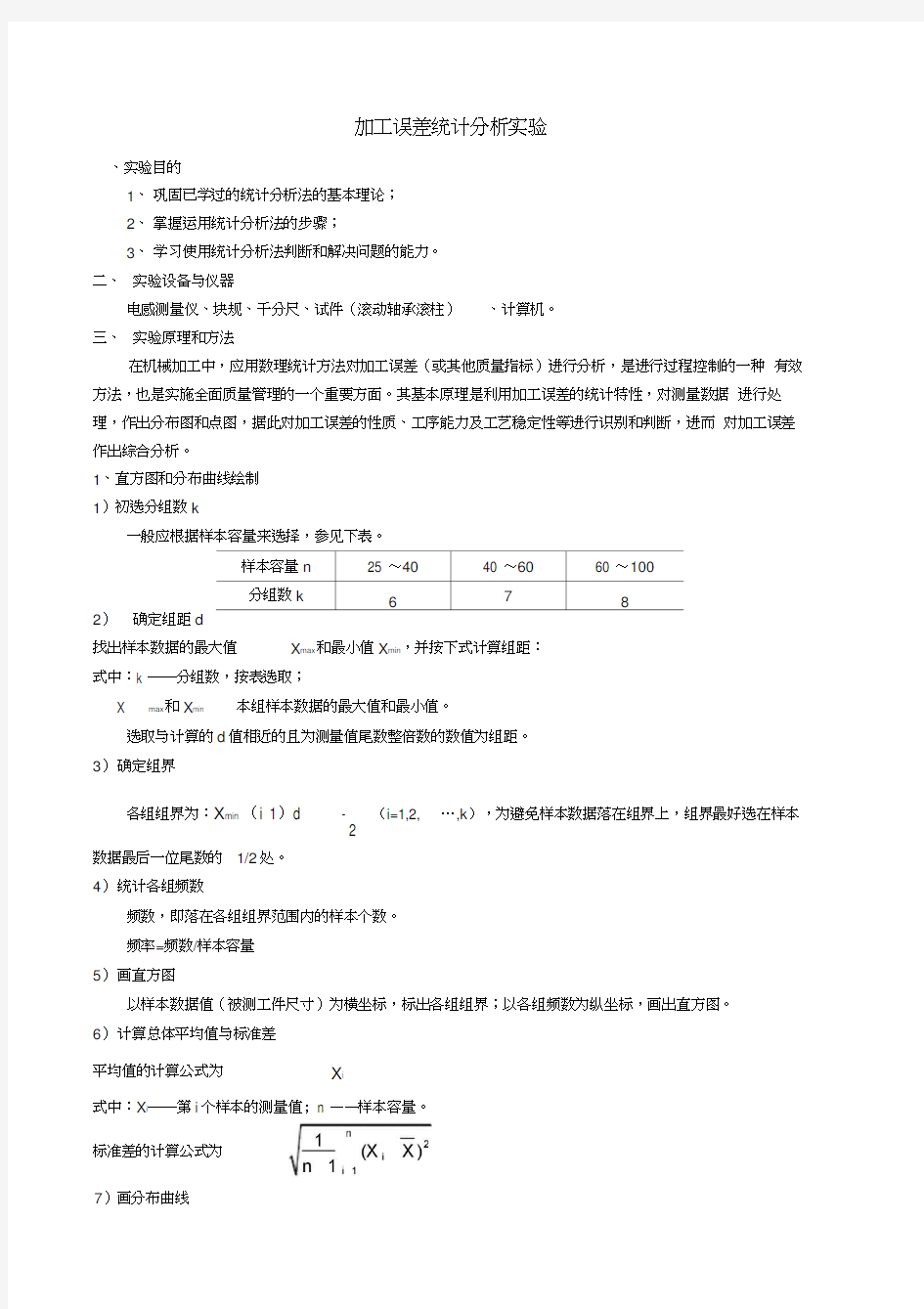

一般应根据样本容量来选择,参见下表。

样本容量n 25 ?40 40 ?60 60 ?100

分组数k

6

7

8

2) 确定组距d 找出样本数据的最大值 X max 和最小值X min ,并按下式计算组距:

式中:k ――分组数,按表选取;

X

max

和X min 本组样本数据的最大值和最小值。

选取与计算的d 值相近的且为测量值尾数整倍数的数值为组距。 3) 确定组界

各组组界为:X min (i 1)d - (i=1,2, …,k ),为避免样本数据落在组界上,组界最好选在样本

2

数据最后一位尾数的 1/2处。 4) 统计各组频数

频数,即落在各组组界范围内的样本个数。 频率=频数/样本容量 5) 画直方图

以样本数据值(被测工件尺寸)为横坐标,标出各组组界;以各组频数为纵坐标,画出直方图。 6) 计算总体平均值与标准差

式中:X i ――第i 个样本的测量值; n ——样本容量。

7)画分布曲线

平均值的计算公式为

X i

标准差的计算公式为

若研究的质量指标是尺寸误差,且工艺过程稳定,则误差分布曲线接近正态分布曲线;若研究的资料指标是形位误差或其他误差,则应根据实际情况确定其分布曲线。画出分布曲线,注意使分布曲线与直方图协调一致。

8)画公差带

按照与以上分布曲线相同的坐标原点,在横轴下方画出被测零件的公差带,以便与分布曲线相比较。公差根据试件类型、规格查国标手册可得到。

2、X -R图绘制

1)确定样组容量,对样本进行分组

样组容量一般取m=2~10件,通常取4或5,即对试件尺寸依次按每4~5个一组进行分组,将样本划分成若干个样组。

2)计算各样组的平均值和极差

对于第i个样组,其平均值和极差计算公式为

-- 1 m X i — X j , R X

i max X i min

m j i

式

中:

X i ――第i个样组的平均值;

R i ――第i个样组的标准差;

X j ――第i个样组第j个试样的测量值;

X i max ――第i个样组数据的最大值;

X i min ――第i个样组数据的最小值。

3)计算X-R图的控制线

X -R图的控制线为

样组平均值X图的中线X

1

K m i

、m

X i

1

样组平均值R图的中线R

丄R

k m i 1

样组平均值X图的上控制线X U X A>R样组平均值R图的上控制线R U D1R

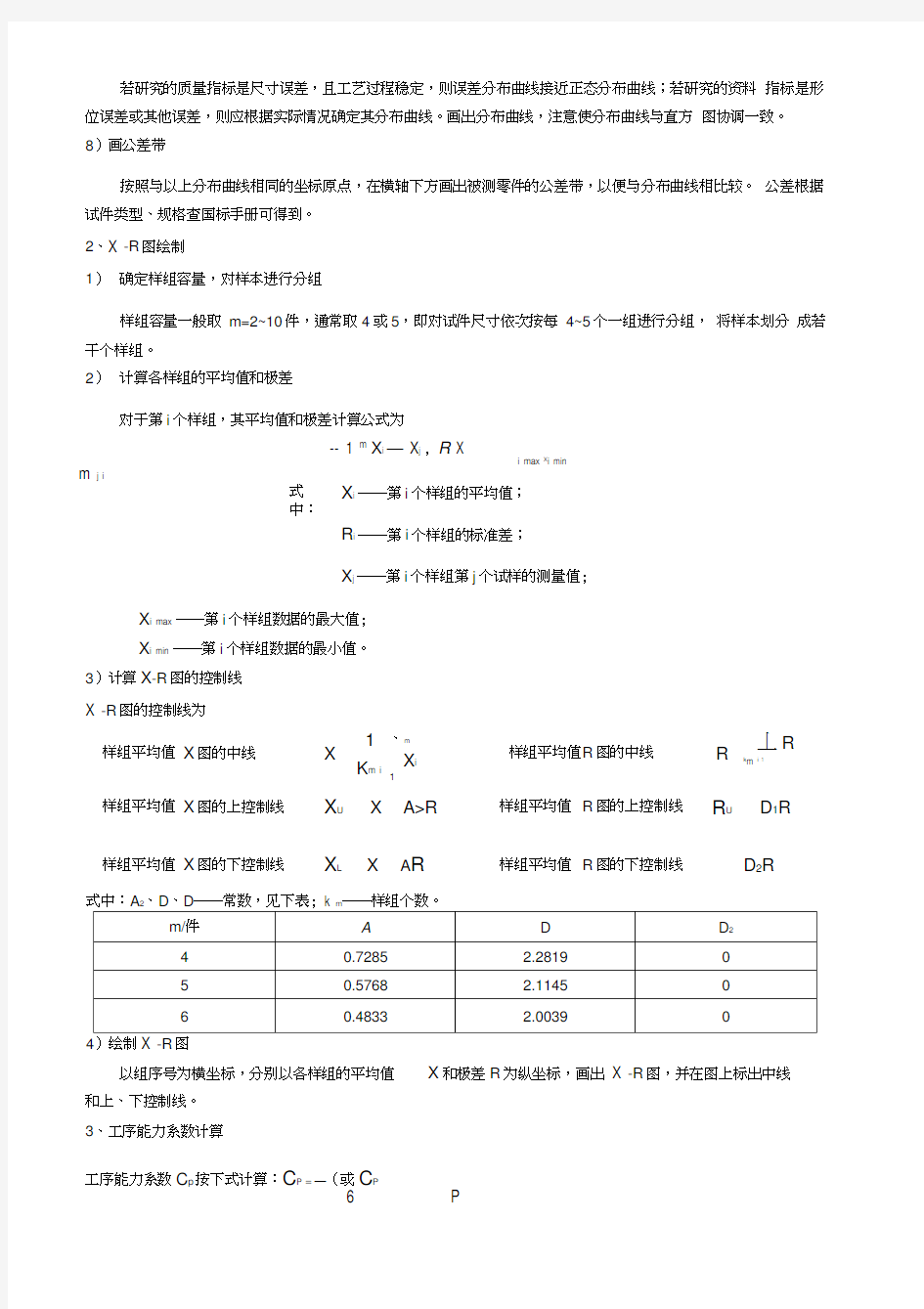

样组平均值X图的下控制线X L X A R样组平均值R图的下控制线D2R 式中:A2、D、D――常数,见下表; k m――样组个数。

4)绘制-R图

以组序号为横坐标,分别以各样组的平均值X和极差R为纵坐标,画出X -R图,并在图上标出中线和上、下控制线。

3、工序能力系数计算

工序能力系数C p按下式计算:C P =—(或C P

6 P

根据工艺能力系数 C p 的大小,可将工艺分成

5个等级。

(1) C P 1.67,为特级,说明工艺能力过高,不一定经济。

(2) 1.67 C p 1.33,为一级,说明工艺能力足够,可以允许一定的波动。 (3) 1.33 C p 1.00,为二级,说明工艺能力勉强,必须密切注意。

(4) 1.00 C p 0.67,为三级,说明工艺能力不足,可能会出现少量不合格品。 (5) C p 0.67,为四级,说明工艺能力不行,必须加以改进。 一般情况下,工艺能力不应低于二级。 4、判别工艺过程稳定性

所谓工艺过程的稳定,从数理统计的原理来说,一个过程(工序)的质量参数的总体分布,其平均值

X 和均方根差b 在整个过程(工序)中若能保持不变,则工艺过程是最稳定的。 在点图上作出平均线和控制线后,

就可按下表所列出的标准进行判断。

正常波动

1. 没有点超出控制线

2. 大部分点分布在平均线附近,小部分点分布在 控制线附近

5. 连续11点中有10点以上出现在平均线一侧

6. 连续14点中有12点以上出现在平均线一侧

7. 连续17点中有14点以上出现在平均线一侧

8. 连续20点中有16点以上出现在平均线一侧 9?点的分布呈上升或下降的趋势 10.点的分布呈周期性

注意,同时满足表中左列 3个条件,工艺过程稳定;表中右列条件之一不满足,即表示工艺过程不稳

四、 实验步骤 1 .对试件进行编号;

2?按试件的基本尺寸选用块规; 3. 调校电感测量仪;

4 .在电感测量仪上按序号顺次测量试件的外径,为保证测量的准确性和可靠性可在其上测量三个点,取 其平均值,把结果填入表中。

5. 清理实验现场,收拾所用仪器、量具、工具等。

6. 整理实验数据,绘图。 五、 思考题

(1)分布图主要说明什么问题? ( 2) X -R 图主要说明什么问题?

(3)分析产生加工误差的主要因素有哪些? ( 4)分析工艺过程稳定(或不稳定)的原因。

异常波动

1.有点超出控制线 2?点集中在平均线附近 3?点集中在控制线附近

3?点的分布没有明显的规律

4.连续7点以上出现在平均线一侧