第5章 插补作业答案

- 格式:pdf

- 大小:160.85 KB

- 文档页数:5

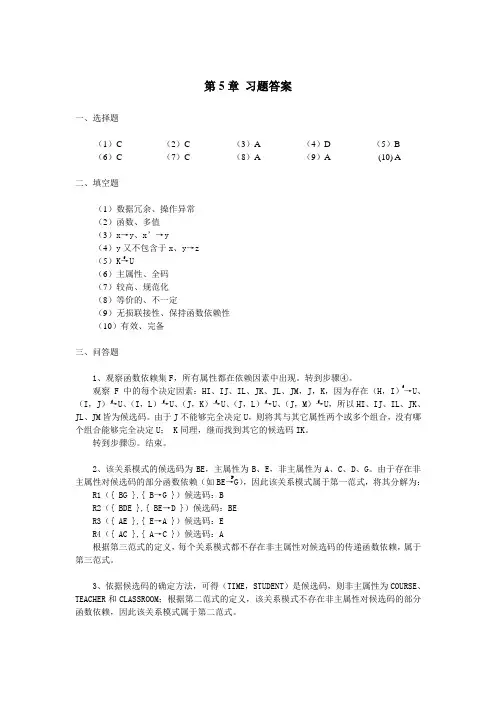

第5章 习题答案一、选择题(1)C (2)C (3)A (4)D (5)B (6)C (7)C (8)A (9)A (10) A二、填空题(1)数据冗余、操作异常 (2)函数、多值 (3)x →y 、x’→y(4)y 又不包含于x 、y →z(5)K →U(6)主属性、全码 (7)较高、规范化 (8)等价的、不一定(9)无损联接性、保持函数依赖性 (10)有效、完备三、问答题1、观察函数依赖集F ,所有属性都在依赖因素中出现。

转到步骤④。

观察F 中的每个决定因素:HI 、IJ 、IL 、JK 、JL 、JM ,J ,K ,因为存在(H ,I )→U 、(I ,J )→U 、(I ,L )→U 、(J ,K )→U 、(J ,L )→U 、(J ,M )→U ,所以HI 、IJ 、IL 、JK 、JL 、JM 皆为候选码。

由于J 不能够完全决定U ,则将其与其它属性两个或多个组合,没有哪个组合能够完全决定U ; K 同理,继而找到其它的候选码IK 。

转到步骤⑤。

结束。

2、该关系模式的候选码为BE ,主属性为B 、E ,非主属性为A 、C 、D 、G 。

由于存在非主属性对候选码的部分函数依赖(如BE →G ),因此该关系模式属于第一范式,将其分解为:R1({ BG },{ B →G })候选码:B R2({ BDE },{ BE →D })候选码:BE R3({ AE },{ E →A })候选码:E R4({ AC },{ A →C })候选码:A 根据第三范式的定义,每个关系模式都不存在非主属性对候选码的传递函数依赖,属于第三范式。

3、依据候选码的确定方法,可得(TIME ,STUDENT )是候选码,则非主属性为COURSE 、TEACHER 和CLASSROOM ;根据第二范式的定义,该关系模式不存在非主属性对候选码的部分函数依赖,因此该关系模式属于第二范式。

fff f f f fP4.依据候选码的确定方法,可得(学号,课程号)是候选码,根据BC范式的定义,F 中的每个函数依赖的决定因素都含有候选码,因此该关系模式属于BCNF。

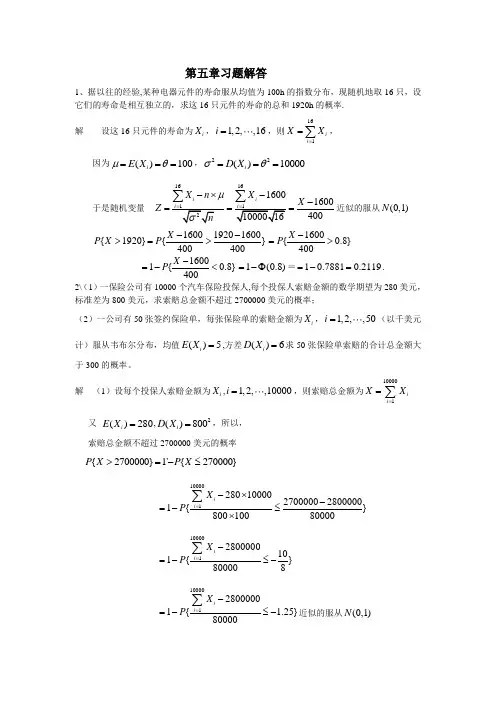

第五章习题解答1、据以往的经验,某种电器元件的寿命服从均值为100h 的指数分布,现随机地取16只,设它们的寿命是相互独立的,求这16只元件的寿命的总和1920h 的概率. 解 设这16只元件的寿命为i X ,1,2,,16i =,则161i i X X ==∑,因为()100i E X μθ===,22()10000i D X σθ===于是随机变量161616001600400iiXn XX Z μ-⨯--===∑∑近似的服从(0,1)N160019201600{1920}{}400400X P X P -->=>1600{0.8}400X P -=>16001{0.8}400X P -=-<1(0.8)=-Φ=10.78810.2119=-=.2\(1)一保险公司有10000个汽车保险投保人,每个投保人索赔金额的数学期望为280美元,标准差为800美元,求索赔总金额不超过2700000美元的概率; (2)一公司有50张签约保险单,每张保险单的索赔金额为i X ,1,2,,50i =(以千美元计)服从韦布尔分布,均值()5i E X =,方差()6i D X =求50张保险单索赔的合计总金额大于300的概率。

解 (1)设每个投保人索赔金额为i X ,1,2,,10000i =,则索赔总金额为100001ii X X==∑又 ()280i E X =,2()800i D X =,所以, 索赔总金额不超过2700000美元的概率{2700000}1`{270000}P X P X >=-≤10000128010000270000028000001{}80010080000ii XP =-⨯-=-≤⨯∑1000012800000101{}800008ii XP =-=-≤-∑ 10000128000001{1.25}80000ii XP =-=-≤-∑近似的服从(0,1)N即 {2700000}1( 1.25)P X >=-Φ-(1.25)0.8944=Φ= (2){300}1{300}P X P X >=-≤505051iXP -⨯=-≤∑505051iXP -⨯=-≤∑505051 2.89}iXP -⨯=-≤∑1(2.89)=-Φ10.99810.0019=-=3、计算器在进行加法时,将每个加数舍入最靠近它的整数,设所有舍入误差相互独立,且在(-0.5,0.5)上服从均匀分布,(1)将1500个数相加,问误差总和的绝对值超过15的概率是多少?(2)最多可有几个数相加,使得误差总和的绝对值小于10的概率不小于0.90? 解 设每个加数的舍入误差为i X ,1,2,,1500i =,由题设知i X 相互独立同分布,且在(-0.5,0.5)上服从均匀分布,从而0.50.5()02i E X -+==,2(0.50.5)1()1212i D X +== (1)、记15001i i X X ==∑,=(0,1)N ,从而 {||15}1{||15}P X P X >=-≤1{1515}P X =--≤≤1P =-≤≤1[(=-Φ-Φ2(1=-Φ2(1(1.34))=-Φ2(10.9099)0.1802=-=。

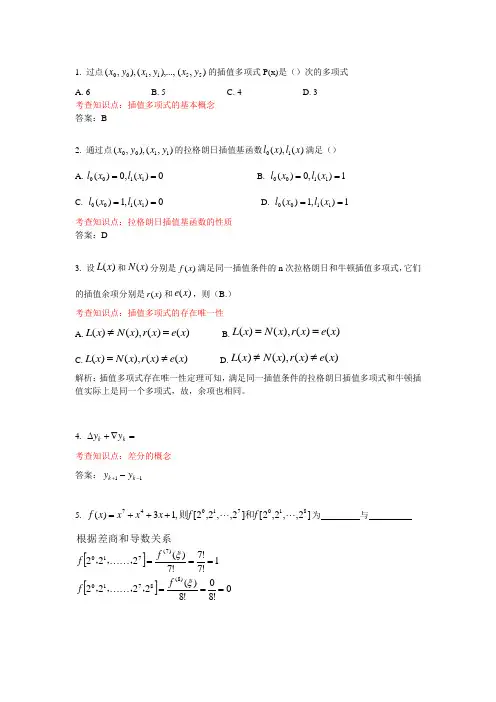

1. 过点),(),...,,(),,(551100y x y x y x 的插值多项式P(x)是()次的多项式 A. 6 B. 5 C. 4 D. 3 考查知识点:插值多项式的基本概念 答案:B2. 通过点),(),,(1100y x y x 的拉格朗日插值基函数)(),(10x l x l 满足() A. 0)(,0)(1100==x l x l B. 1)(,0)(1100==x l x l C. 0)(,1)(1100==x l x l D. 1)(,1)(1100==x l x l 考查知识点:拉格朗日插值基函数的性质 答案:D3. 设)(x L 和)(x N 分别是)(x f 满足同一插值条件的n 次拉格朗日和牛顿插值多项式,它们的插值余项分别是)(x r 和)(x e ,则(B.) 考查知识点:插值多项式的存在唯一性 A.)()(),()(x e x r x N x L =≠ B.)()(),()(x e x r x N x L == C.)()(),()(x e x r x N x L ≠=D.)()(),()(x e x r x N x L ≠≠解析:插值多项式存在唯一性定理可知,满足同一插值条件的拉格朗日插值多项式和牛顿插值实际上是同一个多项式,故,余项也相同。

4. =∇+∆k k y y _______ 考查知识点:差分的概念 答案:11-+-k k y y5. ]2,,2,2[]2,,2,2[,13)(817147f f x x x x f 和则+++=为 与[][]!80!8)(22221!7!7!7)(222)8(8710)7(710===⋯⋯===⋯⋯ξξf f f f ,,,,,,,根据差商和导数关系6. 的二次插值多项式为则时当)(4,3,0)(2,1,1x f ,x ,f x -=-= (拉格朗日插值) 解: 4,3,2,1,110210=-===-=y y x x x ,Lagrange 这里插值公式利用二次得,42=y)()()()(2211002x l y x l y x l y x L ++=3723653)1)(1(406)2)(1(32-+=-+⨯++--⨯-=x x x x x x7. 设2)(x x f =,则)(x f 关于节点2,1,0210===x x x 的二阶向前差分为_2_。

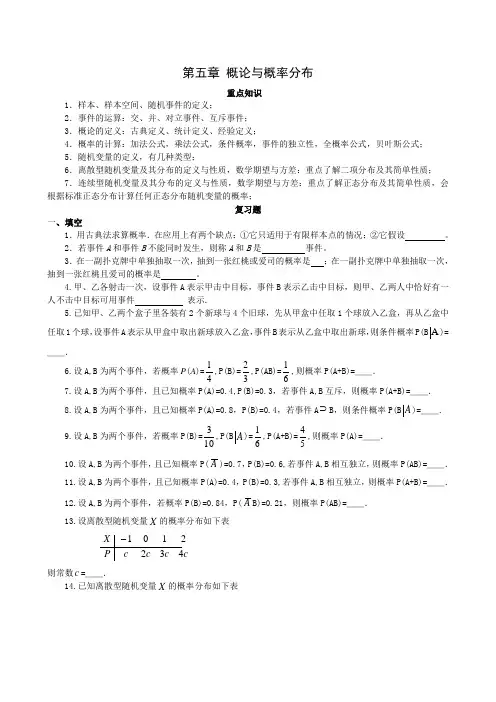

第五章 概论与概率分布重点知识1.样本、样本空间、随机事件的定义;2.事件的运算:交、并、对立事件、互斥事件;3.概论的定义:古典定义、统计定义、经验定义;4.概率的计算:加法公式,乘法公式,条件概率,事件的独立性,全概率公式,贝叶斯公式; 5.随机变量的定义,有几种类型;6.离散型随机变量及其分布的定义与性质,数学期望与方差:重点了解二项分布及其简单性质; 7.连续型随机变量及其分布的定义与性质,数学期望与方差:重点了解正态分布及其简单性质,会根据标准正态分布计算任何正态分布随机变量的概率;复习题一、填空1.用古典法求算概率.在应用上有两个缺点:①它只适用于有限样本点的情况;②它假设 。

2.若事件A 和事件B 不能同时发生,则称A 和B 是 事件。

3.在一副扑克牌中单独抽取一次,抽到一张红桃或爱司的概率是 ;在一副扑克牌中单独抽取一次,抽到一张红桃且爱司的概率是 。

4.甲、乙各射击一次,设事件A 表示甲击中目标,事件B 表示乙击中目标,则甲、乙两人中恰好有一人不击中目标可用事件 表示.5.已知甲、乙两个盒子里各装有2个新球与4个旧球,先从甲盒中任取1个球放入乙盒,再从乙盒中任取1个球,设事件A 表示从甲盒中取出新球放入乙盒,事件B 表示从乙盒中取出新球,则条件概率P(B A )=__.6.设A,B 为两个事件,若概率P (A )=41,P(B)=32,P(AB)=61,则概率P(A+B)=__.7.设A,B 为两个事件,且已知概率P(A)=0.4,P(B)=0.3,若事件A,B 互斥,则概率P(A+B)=__. 8.设A,B 为两个事件,且已知概率P(A)=0.8,P(B)=0.4,若事件A ⊃B ,则条件概率P(B A )=__. 9.设A,B 为两个事件,若概率P(B)=103,P(B A )=61,P(A+B)=54,则概率P(A)=__.10.设A,B 为两个事件,且已知概率P(A )=0.7,P(B)=0.6,若事件A,B 相互独立,则概率P(AB)=__. 11.设A,B 为两个事件,且已知概率P(A)=0.4,P(B)=0.3,若事件A,B 相互独立,则概率P(A+B)=__. 12.设A,B 为两个事件,若概率P(B)=0.84,P(A B)=0.21,则概率P(AB)=__. 13.设离散型随机变量X 的概率分布如下表ccccPX 4322101-则常数c =__.14.已知离散型随机变量X 的概率分布如下表414121P321X则概率P {3<X }=__.15.已知离散型随机变量X 的概率分布如下表6632P213-X11则数学期望)(X E =__.16.设离散型随机变量X 服从参数为p 的两点分布,若离散型随机变量X 取1的概率p 为它取0的概率q 的3倍,则方差)(X D =__.17.设连续型随机变量的概率X 密度为⎪⎩⎪⎨⎧<<-=其他,0210,1)(2x x k x ϕ 则常数k =__.18.设连续型随机变量X 的概率密度为⎩⎨⎧≤≤=其他,00,24)(2rx x x ϕ 则常数r =__.19.已知连续型随机变量X 的概率密度为⎪⎩⎪⎨⎧≥=-其他,00,2)(2x xex xϕ 则概率}11{<<-X P =__.20.已知连续型随机变量X 的概率密度为⎪⎩⎪⎨⎧≤≤=其他,021,2)(2x x x ϕ 则数学期望)(X E =_____.21.设X 为随机变量,若数学期望1)12(=-X E ,则数学期望)(X E =__.22.设X 为随机变量,若方差3)63(=-X D ,则方差)(X D =__.二、单项选择1.设A,B 为两个事件,若事件A ⊃B ,则下列结论中( )恒成立.(a)事件A,B 互斥 (b)事件A,B 互斥 (c)事件A ,B 互斥 (d)事件A ,B 互斥 2.设A,B 为两个事件,则事件B A +=( ).(a)A +B (b)A-B (c)A B (d)AB3.投掷两颗均匀骰子,则出现点数之和等于6的概率为( ).(a)111 (b)115 (c)361 (d)3654.盒子里装有10个木质球与6个玻璃球,木质球中有3个红球、7个黄球,玻璃球中有2个红球、4个黄球,从盒子里任取1个球.设事件A 表示取到玻璃球,事件B 表示取到红球,则条件概率P(A B )=( ).(a)114 (b)74 (c)83 (d)535.设A,B 为两个事件,若概率P(A)=31,P(A B )=32,P(A B )=53,则概率P(B)=__.(a)51 (b)52 (c)53 (d)546.设A,B 为两个事件,且已知概率P(A)>O ,P(B)>0,若事件A ⊃B,下列等式中( )恒成立.(a)P(A+B)=P(A)+P(B) (b)P(A-B)=P(A)-P(B)(c)P(AB)=P(A)P(B) (d)P(B A )=17.设A,B 为两个事件,则概率P(A+B)=( ).(a)P(A)+P(B) (b)P(A)+P(B)-P(A)P(B)(c)1-P (B A ) (d)1-P( A )P(B ) 8.设A,B 为两个事件,若概率P(A)=31,P(B)=41,P(AB)=121,则( ).(a)事件A 包含B (b)事件A ,B 互斥但不对立 (c)事件A ,B 对立 (d)事件A ,B 相互独立 9.设A,B 为两个事件,且已知概率P(A)=53,P(A+B)=107,若事件A,B 相互独立,则概率P(B)=( ).(a)161 (b)101 (c)41 (d)5210.设A,B 为两个事件,且已知概率P(A)>O ,P(B)>O ,若事件A,B 相互独立,则下列等式中( )恒成立.(a)P(A+B)=P(A)+P(B) (b)P(A+B)=P(A) (c)P(A-B)=P(A)-P(B) (d)P(A-B)=P(A)P(B )11.中( )可以作为离散型随机变量X 的概率分布.(a)6321-P321X11 (b)653-21P321X1(c)6321P321X 11 (d)65321P321X 112.已知离散型随机变量X 的概率分布如下表52511015110142101PX-则下列概率计算结果中( )正确.(a)0}3{==X P (b)0}0{==X P . (c)1}1{=->X P (d)1}4{=<X P13.设离散型随机变量X 的所有可能取值为-1与l ,且已知离散型随机变良X 取-1的概率为)10(<<p p ,取1的概率为q ,则数学期望=)(2X E ( ).(a)O (b)l (c)p q - (d)2)(p q - 14.设连续型随机变量X 的概率密度为⎪⎩⎪⎨⎧≥+=其他,00,1)(2x x kx ϕ 则常数k =( ).(a)π1(b)π (c)π2(d)2π15.下列函数中( )不能作为连续型随机变量X 的概率密度.(a)⎩⎨⎧≤≤-=其他,001,3)(2x x x f (b)⎪⎩⎪⎨⎧≤≤-=其他,021,2)(x x x g(c)⎪⎩⎪⎨⎧≤≤=其他,020,cos )(πx x x h (d)⎪⎩⎪⎨⎧≤≤=其他,02,sin )(ππx x x h 16.设X 为连续型随机变量,若b a ,皆为常数,则下列等式中( )非恒成立.(a)}{}{a X P a X P ==≥ (b)}{}{b X P b X P <=≤ (c)1}{=≠a X P (d)0}{==b X P 17.已知连续型随机变量X 的概率密度为⎪⎩⎪⎨⎧<<=其他,040,81)(x x x ϕ 则数学期望)(X E =( ).(a)21 (b)2 (c)83 (d)3818.设X 为随机变量,若数学期望)(X E 存在,则数学期望))((X E E =( ).(a)O (b))(X E (c))(2X E (d)2))((X E 19.设X 为随机变量,若方差)(X D =4,则方差)43(+X D =( ).(a)12 (b)16 (c)36 (d)4020.设X ,Y 为随机变量,已知随机变量X 的标准差等于4,随机变量Y 的标准差等于3,若随机变量X ,Y 相互独立,则随机变量X -Y 的标准差等于( ).(a)1 (b)7 (c)5 (d)7四、名词解释1、 数学期望:2、 对立事件:3、 随机事件:4、 事件和:5、 事件积:6、 互斥事件:7、 互相独立事件:五、判断题1.对于连续型随机变量,讨论某一点取值的概率是没有意义的。

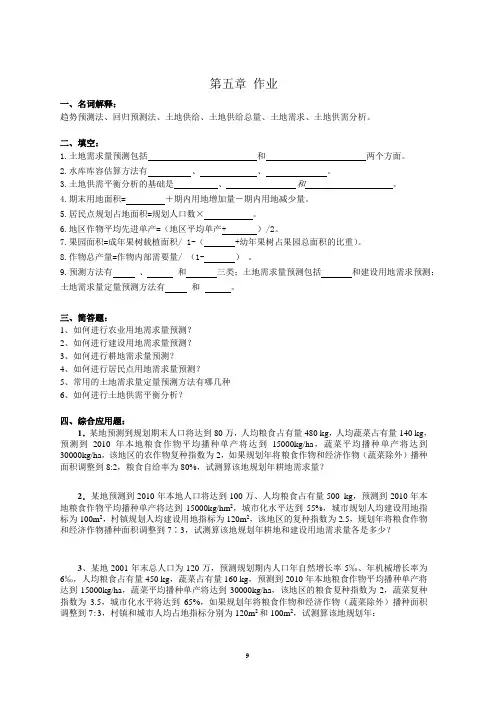

第五章作业一、名词解释:趋势预测法、回归预测法、土地供给、土地供给总量、土地需求、土地供需分析。

二、填空:1.土地需求量预测包括和两个方面。

2.水库库容估算方法有、、。

3.土地供需平衡分析的基础是、和。

4.期末用地面积= +期内用地增加量-期内用地减少量。

5.居民点规划占地面积=规划人口数×。

6.地区作物平均先进单产=(地区平均单产+ )/2。

7.果园面积=成年果树载植面积/ 1-(+幼年果树占果园总面积的比重)。

8.作物总产量=作物内部需要量/ (1-)。

9.预测方法有、和三类;土地需求量预测包括和建设用地需求预测;土地需求量定量预测方法有和。

三、简答题:1、如何进行农业用地需求量预测?2、如何进行建设用地需求量预测?3、如何进行耕地需求量预测?4、如何进行居民点用地需求量预测?5、常用的土地需求量定量预测方法有哪几种6、如何进行土地供需平衡分析?四、综合应用题:1.某地预测到规划期末人口将达到80万,人均粮食占有量480 kg,人均蔬菜占有量140 kg,预测到2010年本地粮食作物平均播种单产将达到15000kg/ha,蔬菜平均播种单产将达到30000kg/ha,该地区的农作物复种指数为2,如果规划年将粮食作物和经济作物(蔬菜除外)播种面积调整到8:2,粮食自给率为80%,试测算该地规划年耕地需求量?2.某地预测到2010年本地人口将达到100万、人均粮食占有量500 kg,预测到2010年本地粮食作物平均播种单产将达到15000kg/hm2,城市化水平达到55%,城市规划人均建设用地指标为100m2,村镇规划人均建设用地指标为120m2,该地区的复种指数为2.5,规划年将粮食作物和经济作物播种面积调整到7∶3,试测算该地规划年耕地和建设用地需求量各是多少?3、某地2001年末总人口为120万,预测规划期内人口年自然增长率5‰、年机械增长率为6‰,人均粮食占有量450 kg,蔬菜占有量160 kg,预测到2010年本地粮食作物平均播种单产将达到15000kg/ha,蔬菜平均播种单产将达到30000kg/ha,该地区的粮食复种指数为2,蔬菜复种指数为3.5,城市化水平将达到65%,如果规划年将粮食作物和经济作物(蔬菜除外)播种面积调整到7:3,村镇和城市人均占地指标分别为120m2和100m2,试测算该地规划年:(1)该地规划期末总人口、城市人口和村镇人口;(2)耕地需求量;(3)居民点用地需求量?4、某地2001年末总人口为116万,预测规划期内人口年自然增长率4.5‰、年机械增长率为16‰,人均粮食占有量420 kg,蔬菜占有量160 kg,预测到2010年本地粮食作物平均播种单产将达到15000kg/ha,蔬菜平均播种单产将达到30000kg/ha,规划期内由外地调入粮食15万t,调出蔬菜10万t,该地区的粮食复种指数为2,蔬菜复种指数为3.5,城市化水平将达到62%,如果规划年将粮食作物和经济作物(蔬菜除外)播种面积调整到7:3,村镇和城市人均占地指标分别为125m2和96m2,试测算该地规划年:(1)该地规划期末总人口、城市人口和村镇人口;(2)耕地需求量;(3)居民点用地需求量?(4)规划年人均土地和人均耕地指标。

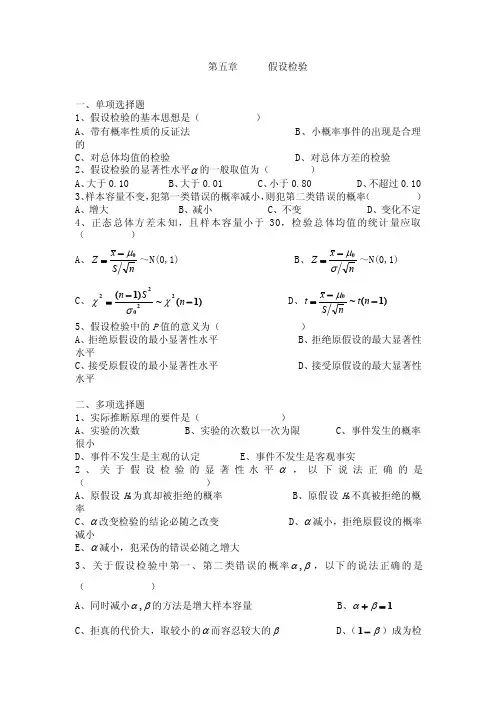

第五章 假设检验一、单项选择题1、假设检验的基本思想是( )A 、带有概率性质的反证法B 、小概率事件的出现是合理的C 、对总体均值的检验D 、对总体方差的检验2、假设检验的显著性水平α的一般取值为( )A 、大于0.10B 、大于0.01C 、小于0.80D 、不超过0.103、样本容量不变,犯第一类错误的概率减小,则犯第二类错误的概率( )A 、增大B 、减小C 、不变D 、变化不定4、正态总体方差未知,且样本容量小于30,检验总体均值的统计量应取( )A 、n S x Z 0μ-=~N(0,1) B 、n x Z σμ0-=~N(0,1)C 、)1(~)1(22022--=n Sn χσχ D 、)1(~0--=n t n S x t μ5、假设检验中的P 值的意义为( )A 、拒绝原假设的最小显著性水平B 、拒绝原假设的最大显著性水平C 、接受原假设的最小显著性水平D 、接受原假设的最大显著性水平二、多项选择题1、实际推断原理的要件是( )A 、实验的次数B 、实验的次数以一次为限C 、事件发生的概率很小D 、事件不发生是主观的认定E 、事件不发生是客观事实2、关于假设检验的显著性水平α,以下说法正确的是( )A 、原假设H 0为真却被拒绝的概率B 、原假设H 0不真被拒绝的概率C 、α改变检验的结论必随之改变D 、α减小,拒绝原假设的概率减小E 、α减小,犯采伪的错误必随之增大3、关于假设检验中第一、第二类错误的概率βα,,以下的说法正确的是( )A 、同时减小βα,的方法是增大样本容量B 、1=+βαC 、拒真的代价大,取较小的α而容忍较大的βD 、(β-1)成为检验功效E 、采伪的代价大,取较大的α以求较小的β4、以下属于参数假设的有( )A 、100:0=μHB 、)25,10(~:0N X HC 、1:20>σHD 、总体X ,Y 有相同的分布E 、总体X ,Y 相互独立5、对于假设5:,5:00≥=μμH H 的检验,以下说法正确的有( )A 、这是一个单侧检验B 、这是右侧检验C 、这是左侧检验D 、这是双侧检验E 、检验统计量的数值大于上侧位临界值时拒绝原假设6、关于假设检验中的P 值,以下说法正确的是( )A 、P 为拒绝原假设的最小显著性水平B 、接受原假设的最大显著性水平C 、如果P >α,在显著性水平α下拒绝原假设D 、P 值越小拒绝原假设的理由越充分E 、如果α≤P ,则在显著性水平α下接收原假设三、填空题1、某一假设检验为左侧检验,其原假设是,10:0=μH 则备择假设为_________________________________。

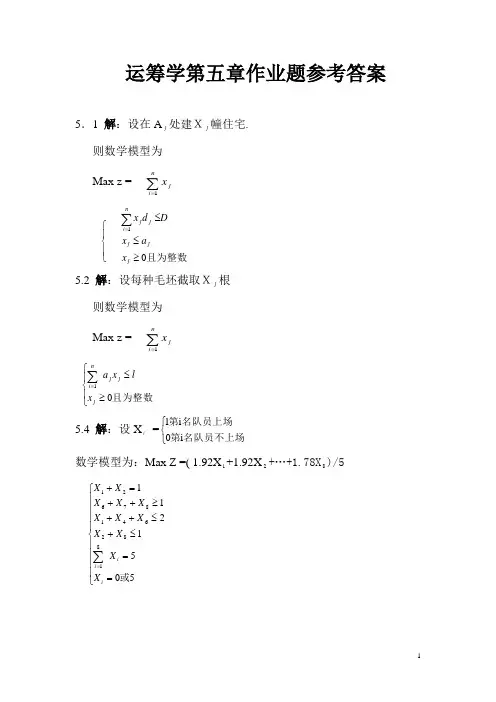

运筹学第五章作业题参考答案5.1 解:设在A j 处建Xj 幢住宅. 则数学模型为 Max z =∑=ni jx1⎪⎩⎪⎨⎧且为整数01≥≤≤∑=j jj ni jj x a x Ddx5.2 解:设每种毛坯截取Xj 根 则数学模型为 Max z =∑=ni jx1⎪⎩⎪⎨⎧≥≤∑=且为整数01jj j ni x l x a 5.4 解:设X i =⎩⎨⎧名队员不上场第名队员上场第i 0i 1数学模型为:Max Z =( 1.92X 1+1.92X 2+…+1.78X 8)/5⎪⎪⎪⎪⎩⎪⎪⎪⎪⎨⎧==≤+≤++≥++=+∑=5051211818264187621或i i i X X X X X X X X X X X X5.6 用割平面法解下列整数规划 (1) Max Z = X 1 + X 2 s.t⎪⎩⎪⎨⎧≥≤+≤+且为整数、0X 205462212121X X X X X 解:将其化为标准型为 Max Z = X 1 + X 2 s.t ⎪⎩⎪⎨⎧≥=++=++且为整数0,20546221421321X X X X X X X X从表中第二行产生割平面的约束条件: -1/3 X 3 - 1/3 X 43/2-≤ 引入松弛变量X 5为: -1/3 X 3 – 1/3 X 4 + X 5=-2/3∴X *=(0, 4)T 或 ( 2, 2)T , Z *=4(2) MinZ=51X +X 2⎪⎪⎩⎪⎪⎨⎧≥≥+≥+≥+且为整数0,8859321212121X X X X X X X X 解: 化为标准型为 max z ‘=-51X -X 2⎪⎪⎩⎪⎪⎨⎧≥-=+---=+---=+--0,,,,8859354321521421321X X X X X X X X X X X X X X因此,原问题的最优解为X=( 0, 9 ) T ,最优值Z * = 9 5.7用分支定界法解下列整数规划 (1) Max Z=2X 1+X 2⎪⎪⎩⎪⎪⎨⎧≥≤+≤+-≤+且为整数0,21260521212121X X X X X X X X解:用图解法求得该整数规划的松弛问题的最优解为 X 1=X 2=21/8 选择X 1=21/8进行分支B1: B2: Max Z =2X 1+X 2 Max Z =2X 1+X 2⎪⎪⎪⎩⎪⎪⎪⎨⎧≥≤≤+≤+-≤+0,2212605211212121X X X X X X X X X ⎪⎪⎪⎩⎪⎪⎪⎨⎧≥≥≤+≤+-≤+0,3212605211212121X X X X X X X X X 最优解为X 1=2 X 2=3 Z *=7; 最优解X 1=3 X 2= 3/2 Z *=15/2 > 7 选择X 2= 3/2进行分支B3 B4Max Z =2X 1+X 2 Max Z =2X 1+X 2⎪⎪⎪⎪⎩⎪⎪⎪⎪⎨⎧≥≤≥≤+≤+-≤+0,132126052121212121X X X X X X X X X X ⎪⎪⎪⎪⎩⎪⎪⎪⎪⎨⎧≥≥≥≤+≤+-≤+0,223212605211212121X X X X X X X X X X 最优解为X 1=19/6 X 2=1 Z *=22/3 > 7; 无可行解 选择X 1=19/6 进行分支B5 B6 Max Z =2X 1+X 2⎪⎪⎪⎪⎩⎪⎪⎪⎪⎨⎧≥≤≤≥≤+≤+-≤+0,31321260521121212121X X X X X X X X X X X ⎪⎪⎪⎪⎩⎪⎪⎪⎪⎨⎧≥≥≤≥≤+≤+-≤+0,41321260521121212121X X X X X X X X X X X 最优解为X 1=3 X 2=1 Z *= 7; B6无可行解综上:原整数规划最优解为 X *= ( 2 , 3)或 ( 3 , 1) Z *=7 5.8 解下列0~1型 整数规划: (2) Max Z =2X 1+X 2- X 3⎪⎪⎪⎩⎪⎪⎪⎨⎧=≥-+≤-+≤+≤++10,44225423,3,2132132132321或X X X X X X X X X X X X X X 解:最优解为X *=(1 , 0 , 0 )T Z *= 25.11(1) 解:引入一个虚拟人A 5,使之成为标准的指派问题,则系数矩阵为C = ⎪⎪⎪⎪⎪⎪⎭⎫ ⎝⎛0000071011151314129651214101178241110将各行元素减去本行的最小元素得C →⎪⎪⎪⎪⎪⎪⎭⎫⎝⎛0000003486974105734060298 = C ˊ由于只有4个独立零元素,小于系数矩阵阶数n=5,所以将第二行,第三行,第四行都减去1,第一列和第五列加上1得C ˊ→⎪⎪⎪⎪⎪⎪⎭⎫ ⎝⎛---00012375863014623160298→⎪⎪⎪⎪⎪⎪⎭⎫⎝⎛1000102376963005623070299= C 〞C 〞中有5个独立零元素,则可确定指派问题的最优指派方案。

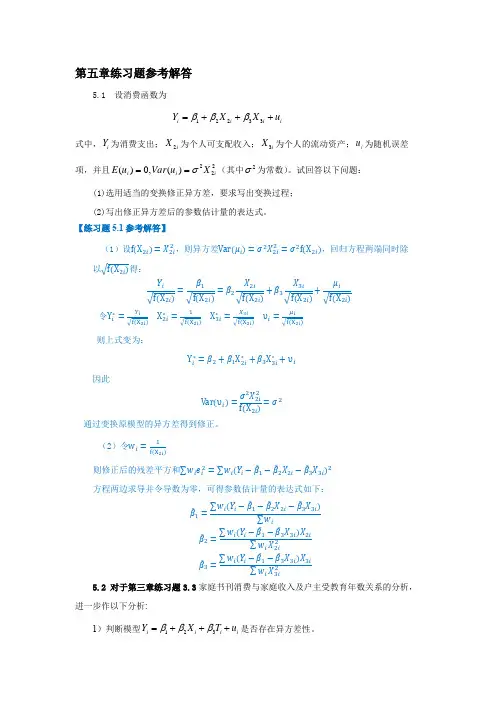

第五章练习题参考解答 5.1 设消费函数为 iiiiuXXY33221 式中,iY为消费支出;iX2为个人可支配收入;iX3为个人的流动资产;iu为随机误差项,并且222)(,0)(iiiXuVaruE(其中2为常数)。试回答以下问题: (1)选用适当的变换修正异方差,要求写出变换过程; (2)写出修正异方差后的参数估计量的表达式。 【练习题5.1参考解答】

(1)设f(X2𝑖)=𝑋2𝑖2,则异方差Var(𝜇𝑖)=𝜎2𝑋2𝑖2=𝜎2f(X2𝑖

),回归方程两端同时除

以√f(X2𝑖

)得:

𝑌𝑖√f(X2𝑖)=𝛽1√f(X2𝑖)=𝛽2𝑋2𝑖√f(X2𝑖)+𝛽3𝑋3𝑖√f(X2𝑖)+𝜇𝑖

√f(X2𝑖)

令Y𝑖∗=𝑌𝑖√f(X2𝑖) X2𝑖∗=1√f(X2𝑖) X3𝑖∗=𝑋3𝑖√f(X2𝑖) υ𝑖=𝜇𝑖√f(X2𝑖)

则上式变为: Y𝑖∗=𝛽2+𝛽1X2𝑖∗+𝛽3X3𝑖∗+υ𝑖

因此

Var(υ𝑖)=𝜎2𝑋2𝑖2f(X2𝑖)=𝜎2 通过变换原模型的异方差得到修正。 (2)令w𝑖=1f(X2𝑖) 则修正后的残差平方和∑𝑤𝑖𝑒𝑖2=∑𝑤𝑖(𝑌𝑖−𝛽̂1−𝛽̂2𝑋2𝑖−𝛽̂3𝑋3𝑖)2 方程两边求导并令导数为零,可得参数估计量的表达式如下: 𝛽̂1=∑𝑤𝑖(𝑌𝑖−𝛽̂1−𝛽̂2𝑋2𝑖−𝛽̂3𝑋3𝑖)

∑𝑤

𝑖

𝛽̂2=∑𝑤𝑖(𝑌𝑖−𝛽̂1−𝛽̂3𝑋3𝑖)𝑋

2𝑖

∑𝑤𝑖𝑋

2𝑖2

𝛽̂3=∑𝑤𝑖(𝑌𝑖−𝛽̂1−𝛽̂3𝑋3𝑖)𝑋

3𝑖

∑𝑤𝑖𝑋

3𝑖2

5.2 对于第三章练习题3.3家庭书刊消费与家庭收入及户主受教育年数关系的分析,进一步作以下分析: 1)判断模型123iiiiYXTu

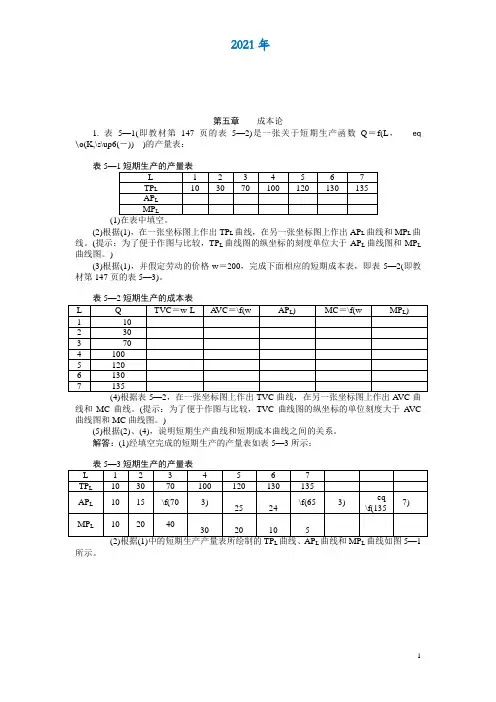

网友可以在线阅读和下载这些文档让每个人平等地提升自我 By :麦群超2021年春季地理物理化学复习题 练习试卷 测试题\o(K,\s\up6(-)))的产量表: 表5—L 1 2 3 4 5 6 7 TP L 10 30 70 100 120 130 135 AP L MP L (2)根据(1),在一张坐标图上作出TP L 曲线,在另一张坐标图上作出AP L 曲线和MP L 曲线。

(提示:为了便于作图与比较,TP L 曲线图的纵坐标的刻度单位大于AP L 曲线图和MP L 曲线图。

) (3)根据(1),并假定劳动的价格w =200,完成下面相应的短期成本表,即表5—2(即教材第147页的表5—3)。

L Q TVC =w·L A VC =\f(w AP L ) MC =\f(w MP L ) 1 10 2 30 3 70 4 100 5 120 6 130 7 135 线和MC 曲线。

(提示:为了便于作图与比较,TVC 曲线图的纵坐标的单位刻度大于A VC 曲线图和MC 曲线图。

) (5)根据(2)、(4),说明短期生产曲线和短期成本曲线之间的关系。

解答:(1)经填空完成的短期生产的产量表如表5—3所示: L 1 2 3 4 5 6 7 TP L 10 30 70 100 120 130 135 AP L 10 15 \f(70 3) 25 24 \f(65 3) eq \f(135 7) MP L 10 20 40 30 20 10 5 L L L 所示。

图5—1(3)令劳动的价格w=200,与(1)中的短期生产的产量表相对应的短期生产的成本表如表5—4所示:网友可以在线阅读和下载这些文档让每个人平等2021年春季地理物理化学教案等集合 1 10 200 20 20 2 30 400 \f(40 3) 10 3 70 600 \f(60 7) 5 4 100 800 8 \f(20 3) 5 120 1 000 \f(25 3) 10 6 130 1 200 \f(120 13) 20 7 135 1 400 \f(280 27) 40 (4)根据(3)中的短期生产成本表所绘制的TVC 曲线、A VC 曲线和MC 曲线如图5—2所示: 图5—2(5)公式A VC =eq \f(w,AP L )和MC =eq \f(w,MP L )已经清楚表明:在w 给定的条件下,A VC 值和AP L 值成相反方向的变化,MC 值和MP L 值也成相反方向的变化。

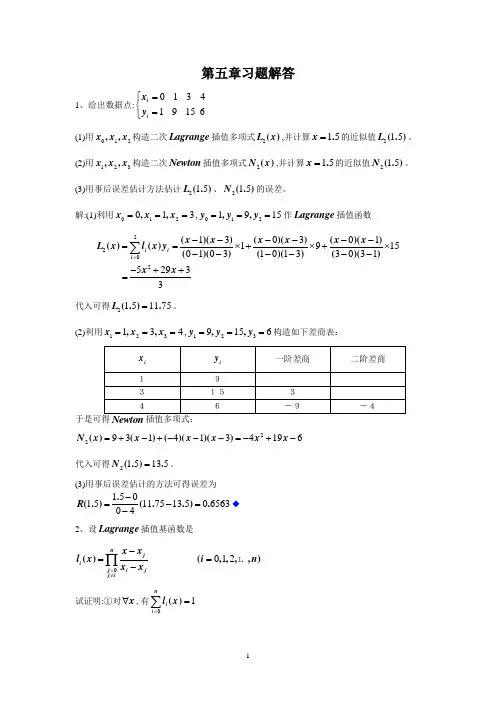

第五章习题解答1、给出数据点:013419156i i x y =⎧⎨=⎩(1)用012,,x x x 构造二次Lagrange 插值多项式2()L x ,并计算15.x =的近似值215(.)L 。

(2)用123,,x x x 构造二次Newton 插值多项式2()N x ,并计算15.x =的近似值215(.)N 。

(3)用事后误差估计方法估计215(.)L 、215(.)N 的误差。

解:(1)利用012013,,x x x ===,0121915,,y y y ===作Lagrange 插值函数2202130301191501031013303152933()()()()()()()()()()()()()()i i i x x x x x x L x l x y x x =------==⨯+⨯+⨯-------++=∑代入可得2151175(.).L =。

(2)利用123134,,x x x ===,1239156,,y y y ===构造如下差商表:于是可得插值多项式:229314134196()()()()()N x x x x x x =+-+---=-+-代入可得215135(.).N =。

(3)用事后误差估计的方法可得误差为1501511751350656304.(.)(..).R -=-=-◆ 2、设Lagrange 插值基函数是0012()(,,,,)nj i j i jj ix x l x i n x x =≠-==-∏试证明:①对x ∀,有1()ni i l x ==∑②00110001211()()(,,,)()()nki i i n n k l x k n x x x k n =⎧=⎪==⎨⎪-=+⎩∑其中01,,,n x x x 为互异的插值节点。

证明:①由Lagrange 插值多项式的误差表达式101()()()()()!n ni i f R x x x n ξ+==-+∏知,对于函数1()f x =进行插值,其误差为0,亦即0()()ni ii f x l x f==∑精确成立,亦即1()ni i l x ==∑。

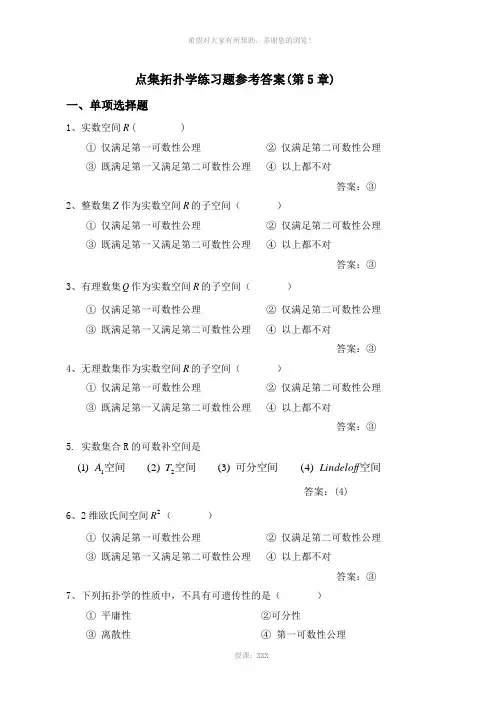

点集拓扑学练习题参考答案(第5章)一、单项选择题1、实数空间R( )①仅满足第一可数性公理②仅满足第二可数性公理③既满足第一又满足第二可数性公理④以上都不对答案:③2、整数集Z作为实数空间R的子空间()①仅满足第一可数性公理②仅满足第二可数性公理③既满足第一又满足第二可数性公理④以上都不对答案:③3、有理数集Q作为实数空间R的子空间()①仅满足第一可数性公理②仅满足第二可数性公理③既满足第一又满足第二可数性公理④以上都不对答案:③4、无理数集作为实数空间R的子空间()①仅满足第一可数性公理②仅满足第二可数性公理③既满足第一又满足第二可数性公理④以上都不对答案:③5. 实数集合R的可数补空间是)3()2()1(空间A)4(T可分空间空间空间Lindeloff12答案:(4)6、2维欧氏间空间2R()①仅满足第一可数性公理②仅满足第二可数性公理③既满足第一又满足第二可数性公理④以上都不对答案:③7、下列拓扑学的性质中,不具有可遗传性的是()①平庸性②可分性③离散性④第一可数性公理答案:②8. 下列拓扑学的性质中,对开子空间不具有可遗传性的是( )① 第一可数性公理 ② 第二可数性公理 ③ 可分性 ④ Lindelorff答案:④二、填空题1、若12,X X 满足第一可数性公理,则积空间12X X ⨯满足 ;答案:第一可数性公理2、如果一个拓扑空间具有性质P ,那么它的任何一个子空间也具有性质P ,则称性质P 为 ;答案:可遗传性质3、设D 是拓扑空间X 的一个子集,且D X =,则称D 是X 的一个 ;答案:稠密子集4、若拓扑空间X 有一个可数稠密子集,则称X 是一个 ;答案:可分空间5、设X 是一个拓扑空间,如果它的每一个开覆盖都有一个可数子覆盖,则称X 是一 个 ;答案:Lindel Öff 空间6、如果一个拓扑空间具有性质P ,那么它的任何一个开子空间也具有性质P ,则称性质 P 为 ;答案:对于开子空间可遗传性质7、如果一个拓扑空间具有性质P ,那么它的任何一个闭子空间也具有性质P ,则称性质 P 为 ;答案:对于闭子空间可遗传性质8. Lindelorff 空间的每一个 都是Lindelorff ;这说明Lindelorff 空间具有 . 闭子空间,闭遗传9. 每一个可分的度量空间都满足 公理;每一个正则且正规的空间一定是空间.第二可数;完全正则三.判断(每题4分,判断1分,理由3分)1、设拓扑空间X 满足第二可数性公理,则X 满足第一可数性公理( )答案:√理由:设拓扑空间X 满足第二可数性公理,B 是它的一个可数基,对于每一个x X ∈,易知{} B B|x B x B =∈∈是点x 处的一个邻域基,它是B 的一个子族所以是可数族,从而X 在点x 处有可数邻域基,故X 满 足第一可数性公理.2、若拓扑空间X 满足第二可数性公理,则X 的子空间Y 也满足第二可数性公理( )答案:√理由:由于X 满足第二可数性公理,所以它有一个可数基B ,因为Y 是X 的子空间,则{|}B| B Y B Y B =⋂∈是Y 的一个可数基,从而X 的 子空间Y 也满足第二可数性公理.3、若拓扑空间X 满足第一可数性公理,则X 的子空间Y 也满足第一可数性公理( )答案:√理由:由于X 满足第一可数性公理,所以对x Y ∀∈,X 在点x 处有一个可数邻域基V x ,因为Y 是X 的子空间,则{|}V | V x Y x V Y V =⋂∈是Y 在点x 的一个可数邻域基,从而X 的子空间Y 也满足第一可数性公理.4.度量空间中任一不可数子集,必含有凝聚点。

第五章 抽样推断一、单项选择题 1 2 3 4 5 6 7 8 9 10 C B A D B D C B A C 11 12 13 14 15 16 17 18 19 20 ADCADCACBD二、多项选择题1 2 3 4 5 ABCE ABDE BCE ABCE ABDE 6 7 8 9 10 ACE ADE ACD ABE CDE 11 12 13 14 15 BDE CD BC ABCD ABCDE 16 17 18 19 20 AD ACBCEABDEACE三、判断题 1 2 3 4 5 6 7 8 9 10 ×××√√×√√××四、填空题 1、变量 属性 2、正 反3、重复抽样 不重复抽样4、抽样总体 样本5、大于 N n -1 Nn 6、标准差7、样本 总体 抽样平均误差 抽样平均误差 △x = Z x σ 8、合适的样本估计量 一定的概率保证程度 允许的极限误差范围 9、随机抽样 统计分组 10、增大 增大 降低 11、大数定律 中心极限定理 12、样本容量不小(不小于30个单位) 13、大 0.514、缩小33(即0.5774) 扩大 1.1180 15、估计量(或统计量) 参数 五、简答题(略) 六、计算题1、已知条件:P = 0.5 ,n = 100 且重复抽样 求:p ≤0.45的概率 解:Z =1100)5.01(5.05.045.0)1(=-⨯-=--nP P P p则F (Z = 1) = 0.6827 所以p ≤0.45的概率为:26827.01-= 0.15865 2、解E (x 1) = E (0.5X 1 + 0.3X 2 + 0.2X 3) = 0.5 E (X ) + 0.3 E (X ) + 0.2E (X ) = E (X ) = XE (x 2) = E (0.5X 1 + 0.25X 2 + 0.25X 3)= 0.5 E (X ) + 0.25 E (X ) + 0.25E (X )= E (X ) = XE (x 3) = E (0.4X 1 + 0.3X 2 + 0.3X 3) = 0.4 E (X ) + 0.3 E (X ) + 0.3E (X ) = E (X ) = X 所以x 1、x 2、x 3都是X 的无偏估计量。

第五章练习题及参考解答Yi12某2i3某3iui式中,Yi为消费支出;某2i为个人可支配收入;某3i为个人的流动资产;ui为随机误差项,并且E(u0,Var(u2某22i)i)2i(其中为常数)。

试回答以下问题:(1)选用适当的变换修正异方差,要求写出变换过程;(2)写出修正异方差后的参数估计量的表达式。

【练习题5.1参考解答】(1)因为f(某某21i)2i,所以取W2i某,用W2i乘给定模型两端,得2iYi1某3iu某12i某23i2i某2i某2i上述模型的随机误差项的方差为一固定常数,即Var(ui某)1Var(u2i)22i某2i(2)根据加权最小二乘法,可得修正异方差后的参数估计式为1Y某2某某23某某3W某某某22iyi某2iW2i某3iW2iy某i某某3iW2i某某某2i某3i2W某2W某某2i某2iW某22i某3i2i某2i某23iW2iy某i某某3iW2i某某22iW2iy某某某某i某2iW2i某2i某3i3W 某2某某2某某2i某2iW2i3iW2i某2i某3i2其中某某W2i某2i2W2iYiW,某某W2i某3i32iW,Y某2iW2i某某2i某某2i某2某某i某3i某某33y某YiY某5.2对于第三章练习题3.3家庭书刊消费与家庭收入及户主受教育年数关系的分析,进一步作以下分析:1)判断模型Yi12某i3Tiui是否存在异方差性。

2。

如果模型存在异方差性,应怎样去估计其参数?3)对比分析的结果,你对第三章练习题3.3的结论有什么评价【练习题5.2参考解答】建议学生自己独立完成5.3表5.8是2007年我国各地区农村居民家庭人均纯收入与家庭人均生活消费支出的数据(1)试根据上述数据建立2007年我国农村居民家庭人均消费支出对人均纯收入的线性回归模型。

(2)选用适当方法检验模型是否在异方差,并说明存在异方差的理由。

(3)如果存在异方差,用适当方法加以修正。

【练习题5.3参考解答】解:(1)建立样本回归函数。

第五章习题参考答案与提示第五章数理统计初步习题参考答案与提示.在总体中随机抽取一长度为地样本,求样本均值)(落到之间地概率.答案与提示:由于),(σμ,所以{}<<..在总体中随机抽取一长度为地样本,问样本均值与总体均值地差地绝对值大地概率是多少?)(答案与提示:由于(μσ),所以{}−>.设为来自总体)(λ地一个样本,、分别为样本均值和样本方差.求及.答案与提示:此题旨在考察样本均值地期望、方差以及样本方差地期望与总体期望、总体方差地关系,显然应由定理来解决这一问题.λλ..设是来自正态总体地随机样本,.试确定、使统计量,,,)(,)()(−−服从分布,并指出其自由度.χ答案与提示:依题意,要使统计量服从分布,则必需使及服从标准正态分布.解得χ)(−)(−;..设和独立同分布和分别是来自(),,,,,,,,和地简单抽样,试确定统计量所服从地分布.答案与提示:应用分布地定义,得 ().设随机变量()(> ),试确定统计量所服从地分布.答案与提示:先由分布地定义知,再利用分布地定义即可.——第五章习题参考答案与提示),(..设总体服从正态分布,而是来自总体)(地简单随机样本,试确定随机变量)( 所服从地分布.答案与提示:由于,)()(χ)()(χ,故)()(.设为来自正态总体地一个样本,),(σμμ已知,求地极大似然估计.σ答案与提示:设为样本地一组观察值.则似然函数为,,,Π−−)()σμσπσμ,(()Σ−−()πσσμ,得地极大似然估计为σΣ−)(ˆμσ..设),(μ,为来自正态总体地一个样本,试求μ地极大似然估计及矩估计.答案与提示:矩估计法和极大似然估计法是点估计地两种常用方法,所谓矩估计法就是用样本地某种矩作为总体地相应矩地估计,因此需要首先计算(或已知)总体地某(几)种矩,由于本题只涉及一个未知参数,故只要知道总体地某一种矩即可.极大似然估计可依据四个步骤来完成,其关键是正确构造似然函数.μ地极大似然估计为ˆμΣ.μ地矩估计为ˆμΣ..设为来自正态总体地一个样本,求下述各总体地密度函数中地未知参数地矩估计及极大似然估计.()⎩⎨⎧<<,)(),(其它θθθ其中−>θ为未知参数.——第五章习题参考答案与提示()⎪⎩⎪⎨⎧≤>−−,),(λλλ其中λ为未知参数,为常数.>()⎪⎩⎪⎨⎧>−,)(其它θθ其中,θθ>为未知参数.答案与提示:矩估计法和极大似然估计法是点估计地两种常用方法,所谓矩估计法就是用样本地某种矩作为总体地相应矩地估计,因此需要首先计算(或已知)总体地某(几)种矩,由于本例只涉及一个未知参数,故只要知道总体地某一种矩即可.极大似然估计可依据内容提要中地四个步骤来完成,其关键是正确构造似然函数.()矩估计:θ−−.极大似然估计:θ−−Σ.()矩估计:()ˆλ⎡⎤Γ⎢⎥⎣⎦.极大似然估计:Σˆλ.()矩估计:πθˆ.极大似然估计: Σˆθ.设为总体,,,地一个样本,且服从几何分布,即,)(}{−−,求地极大似然估计量.答案与提示:极大似然估计为.设为总体,,,地一个样本,且服从参数为地二项分布,求地极大似然估计量.答案与提示:地极大似然估计量为..设为来自总体,,,地一个样本,且μ存在,问统计量()、——第五章习题参考答案与提示()是否为μ地无偏估计.();−()()−.答案与提示:依据无偏估计定义,−不是μ地无偏估计;()−是μ地无偏估计. .设总体服从,为来自总体地一个样本,试问统计量()、()、()是否为),(σμ,,μ地无偏估计,并从无偏估计中找出较好地一个.();();().答案与提示:依据无偏估计定义,统计量()、()、()均为μ地无偏估计.由有效估计定义可判断较好..设某种元件地使用寿命地概率密度为⎩⎨⎧≤>−−θθθθ,,);()(,其中>θ为未知参数.又设是,,,地一组样本观察值,求θ地极大似然估计值. 答案与提示: 构造似然函数)()(θθ−−ΠΣ−−)(θΣ−−)( θθ(与参数θ无关)由条件,当θ>时, ()()(θ−−θ>),所以当)(θ时,似然函数取得最大值,从而知.)(ˆθ.设总体地概率分布为θ)(θθ−θθ−其中)(<<θθ是未知参数,利用总体地如下样本值,,,,,,,——第五章习题参考答案与提示,求θ地矩估计值和极大似然估计值.答案与提示:θ地矩估计值为.ˆθ对于给定地样本值,似然函数为,解得)()()(θθθθ−−±θ因>不合题意,所以θ地极大似然估计值为ˆ−θ..随机地从一批钉子中抽取枚,测得其长度(单位)为,,,,,,,,,,,,,,,,设钉长服从正态分布,试就以下两种情况求总体均值μ地置信度为地置信区间:()若已知σ;()若σ未知.答案与提示:() μ地置信度为地置信区间是 (;(),()μ地置信度为地置信区间是.)(,.为了估计灯泡使用时数地均值μ及标准差σ,测试只灯泡,得小时,.如果已知灯泡使用时数服从正态分布,求总体均值μ、标准差σ地置信区间(置信度为).答案与提示: () μ地置信度为地置信区间是;)(() 地置信度为地置信区间是();σσ地置信度为地置信区间是()..随机地取某种炮弹枚做试验,得炮口速度地样本标准差(米秒).设炮口速度服从正态分布,求这种炮弹炮口速度地标准差σ地地置信区间.答案与提示:σ地置信度地置信区间为()..随机地从批导线中抽取根,从批导线中抽取根,测得电阻()为Ω批导线:,,,,批导线:,,,,,设测定数据分别来自正态总体、,且两样本相互独立.又),(σμ),(σμμ、μ、均为未知,试求σμμ−地置信度为地置信区间.答案与提示: μμ−地地置信区间为(,)..设两位化验员、独立地对某种聚合物含氯量用同样地方法各作次测定,其测定地样本方差依次为,,设、分别为σσ、——第五章习题参考答案与提示所测定地测定值总体地方差,两总体均服从正态分布.试求方差比地置信度为地置信区间.σσ答案与提示:方差比σσ地置信度为地置信区间是()..由经验知某零件重量.技术革新后,抽了六个样品,测得重量为(单位:),,,,,,已知方差不变,问平均重量是否仍为?()(α)答案与提示:依题意需检验假设μ:,经计算知应接受,即认为平均重量仍是..原铸造成品率地平均值为,今换用便宜地原料,成品率抽样数据()如下:,,,,,,,,,,问原料代用后,成品率是否发生了变化?(α)答案与提示:依题意,可认为成品率这样地计量值数据服从正态分布,因此该问题即为方差未知地情况下,检验成品率地平均值是否仍为.检验结果:原料代用后,成品率无显著变化..设某产品地生产工艺发生了改变,在改变前后分别独立测了若干件产品地某项指标,其结果如下:改变前:,,,,,,;改变后:,,,,,,,.且假定产品地该项指标服从正态分布,求工艺改变前后该产品地此项指标稳定状况有无明显改变(α)?答案与提示:依题意,设工艺改变后地总体为~,工艺改变前地总体为~,从而问题化为检验假设.)(σμ,)(σμ,σ:σ检验结果:认为工艺改变前后该产品地此项指标稳定状况无明显改变..机床厂某日从两台机器生产地同一零件中,分别抽取若干个样品测量地长度如下第一台机器:,,,,,,,,,,;第一台机器:,,,,,,,,.问这两台机器地加工精度有无显著差异(α)?答案与提示:依题意,可认为样品测量这样地计量值数据服从正态分布,因此比较两台机器地加工精度有无显著差异,即为检验假设σσ成立与否.检验结果:认为两台机器地加工精度无显著差异..测得两批电子元件地样本地电阻(Ω)为第一批:,,,,,,——第五章习题参考答案与提示第二批:,,,,,.设两批电子元件地电阻分别服从正态总体、,且两样本相互独立.问这两批电子元件地电阻有无显著差异?(),(σμ),(σμα)答案与提示:显然该问题为在方差相等但未知地情况下,对两个正态总体均值是否相等地假设检验既要检验假设. μμμμ≠检验结果:认为两批电子元件电阻均值相等,无显著差异..假设,,,是来自总体地简单随机样本值.已知服从正态分布),(μ.()求地数学期望(记为);()求μ地置信度为地置信区间;()利用上述结果求地置信度为地置信区间.答案与提示:()μ()由:,,,得:,,,.从而得μ地置信度为地置信区间为()−.()由上述结果知}{<<−μ即}{<<−μ亦即}{}{<<<<−故地置信度为地置信区间为.)(.设总体服从正态分布),(σμ)(>σ,从总体中抽取简单随机样本,其样本均值为,,,)(>Σ,求统计量)(−Σ地数学期望.解法:考虑)(,),(),(,将其视为取自总体地简单随机样本,则其样本均值、样本方差分别为)(σμΣ)(Σ,()−−Σ−,由于)(σ−,所以.)())((σσ−−解法:记Σ′,Σ′′,显然有′′′.因此——第五章习题参考答案与提示])([−Σ})]()[({′′−′−Σ]})())(()[({′′−′′−′−′−ΣΣ′−])[([[[()] ′′−Σ)()()(σσσ−−−.设随机变量地分布函数为()⎩⎨⎧≤>−,,,αααβαβ),,( 其中参数>>βα.设为来自总体地简单随机样本,求:()当α时, 求未知参数β地矩估计量;()当α时,求未知参数β地最大似然估计量;()当β时, 求未知参数α地最大似然估计量.答案与提示:本题是一个常规题型, 只要注意求连续型总体未知参数地矩估计和最大似然估计都须已知密度函数, 从而先由分布函数求导得密度函数.()当α时,参数地矩估计量为βˆβ−.()当α时,求未知参数β地最大似然估计量Σβˆ.()当β时, 求未知参数α地最大似然估计量,地概率密度为⎪⎩⎪⎨⎧≤>,,,αααβ),(对于总体地样本值, 似然函数为Π⎪⎩⎪⎨⎧>)(,)();()(其他 αααα当时, α越大,越大, 即α地最大似然估计值为)(α>)(α}{ˆα,于是地最大似然估计量为α}{ˆα.——。