管道试压、冲洗试运行方案

1管道冲洗方案

将管道与机组分开,封好设备端口,用热水加防冻液灌满管道(用排气阀把管道中的空气中排放掉),管道压力达到2.5Kgf/cm2。

把排污口的阀门打全开,使管道中的水全速流下,自然排放到排水沟里。

检查排污口的出水,出水的颜色与进水颜色一致时完成冲洗,如果不一致,继续第一、第二步骤,直到达到进出水颜色一致为止。

2配管压力试验

(一)试压准备

1.1试压用的机具及技措用料全部到现场;

1.2试压所用的压力表经过调校并合格;

1.3试压设备的能力满足管道压力试验的需要;

1.4现场临时水源的流量能满足管道压力试验的需要。

(二)试压技术准备

2.1压力管道压力试验前,必须进行压力试验作业技术交底和压力试验安全技术交底。

2.2所有参加管道施压人员必须对所试验部分的流程清楚了解,

(三)试压前的确认

3.1确认试验用压力表已经校验,并在检验周期范围内,其精度不得低于1.5级,表的满刻度值为被测量最大压力的1.5~2.0倍。

3.2符合压力要求的液体及气体已经备齐。

3.3按照试验要求,管道已经加固。

3.4焊缝及其他待检部位尚未涂漆和绝热。

3.5待试压管道上的安全阀,爆破板及仪表元件特等已经拆下或已加以隔离。

3.6待试管道与无关系统已用盲板或采取其他措施隔开。

(四)气压试验

4.1本项目先用空气介质对管道进行气压试验,气压试验合格后再进行水压试压。

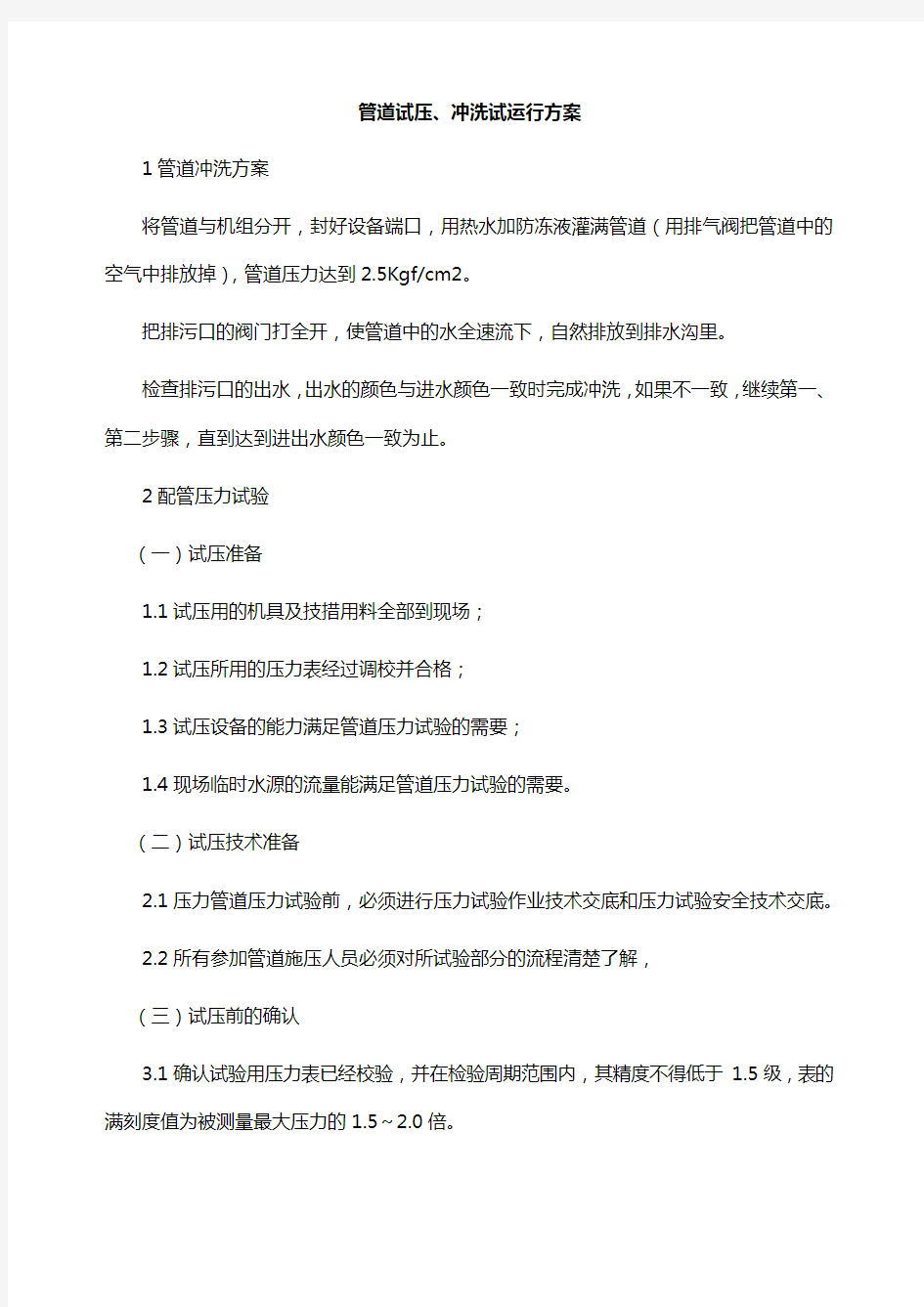

4.2 气压试验采用的临时管线及试压设施布置见下图。

图-1 气体介质试压用临时管道及设施布置图

4.3气体压力试验时,必须进行预试验,试验压力的大小为0.1~0.5MPa 。

4.4气体压力试验时,试验温度必须高于金属材料的脆性转变温度。

4.5 试验时,应逐步缓慢增加压力,当压力升至试验压力的50%时,如未发现异状或泄漏,继续按试验压力的10%逐级升压。每级稳压3分钟,直至试验压力稳压10分钟,再将压力降至设计压力,用肥皂水对系统进行仔细巡回检查,无泄漏、目测无变形为合格。 泄压

管道系统 气源

压力压

力

4.6当试验过程中发现泄漏时,不得带压处理,须泄压后进行处理,处理合格后,重新进行试压。

(五)水压试压

5.1 现场液压试验使用的水源为厂区热水加防冻液。

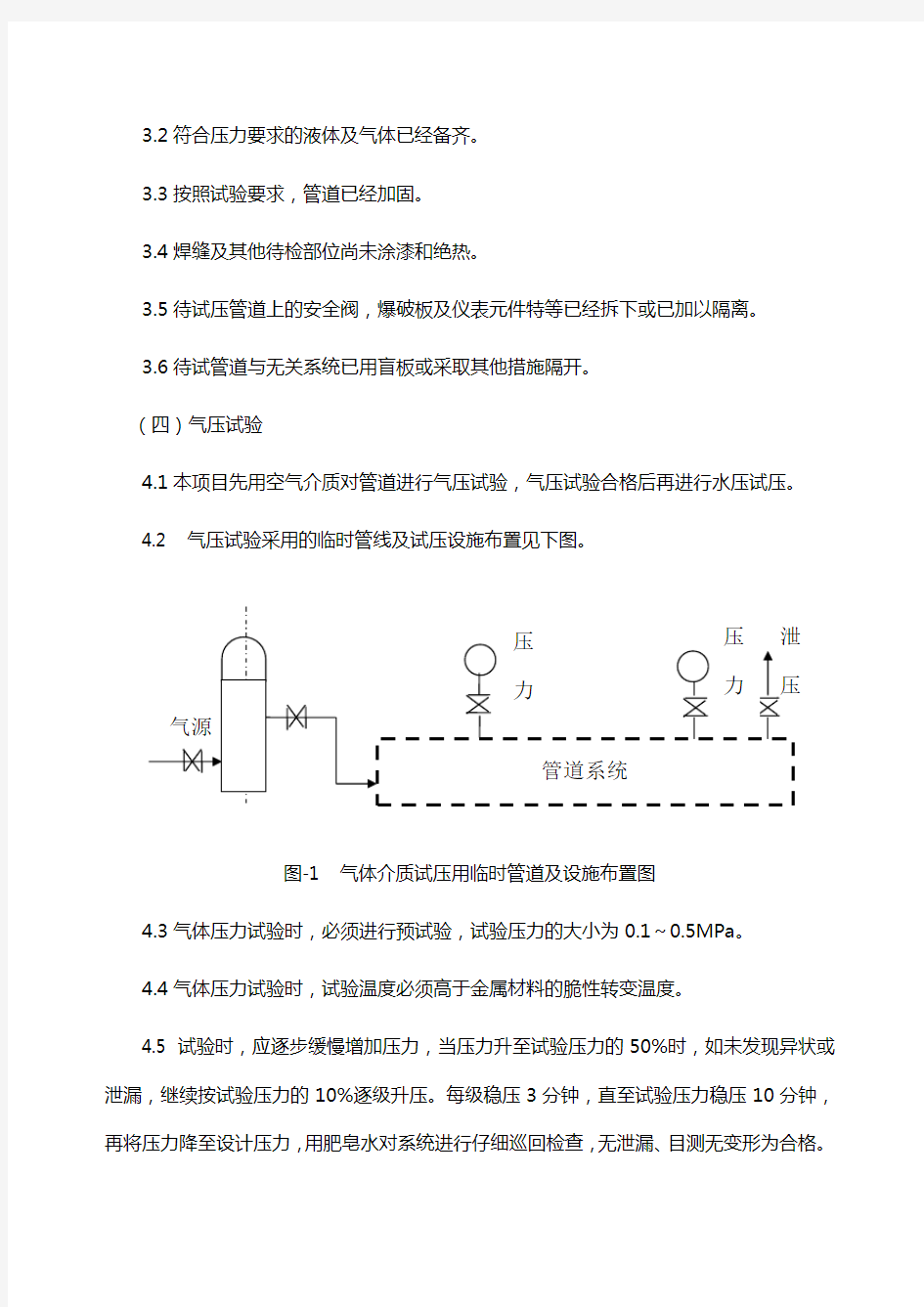

5.2水压试验采用的临时管线及试压设施布置见下图。

压力表

试压系统

引至排水沟

试压泵

图-2 液体介质试压用临时管道及设施配置示意图

5.3通过系统自带泵对管道系统注水,在系统注满水后用试压泵升压。

5.4当管道与设备作为一个系统进行试验时,管道的试验压力等于或小于设备的试验压力时,应按管道试验压力进行试验,当管道试验压力大于设备的试验压力,且设备的试验压力不低于管道设计压力的1.15倍时,争取总包及业主方同意,按设备的试验压力进行试验。

5.5液体压力试验时,必须排净系统内的空气,特别对于较大系统,应多次排气,即:

排气出水后,关闭放气阀,停3-5分钟,重新打开放气阀,如此循环多次,直到系统无气体为止。排净空气后应缓慢升压,根据试验压力分级进行升压,一般第一次升压到试验压力的50%,检查无异常后继续升压,第二次升到试验压力的70%,全面检查无异常后继续升压,待达到试验压力后,稳压10分钟,再将试验压力降至设计压力,全面进行检查,停压60分钟,以压力不降,无渗漏及目测无变形为合格。

(六)泄压排放

6.1管道系统试压合格后,应开启系统放水管线高点放空阀,对管道系统缓慢进行泄压或排放,直至泄压排放完毕。

高点泄压和放空

试压系统

低点放水

图-3 系统泄压示意图

6.2管道系统试压合格后进行泄压排水时,必须先开启管道系统高点的复位放空阀,在系统无压力后,仍开高点放空阀,然后打开系统最低点的排水’’阀进行系统排水(见图-3),将系统水排到指定地点。

6.3对系统内不能排净的积水,应用压缩空气进行吹除,以免系统内积水。

6.4与设备相联的管道系统,必须将设备内的水放净,如不能放净的,用压缩空气将积水吹除。

(七)管道试压系统的复位

7.1管道试压系统试压合格后,应将临时管道和临时设施拆除,并逐一核定后,对不允许参加试压的拆除件进行复位,并要作好记录。

7.2复位后的管道系统,应经施工单位和建设单位共检确认。

(八)试压的验收及确认

8.1管道系统试压完毕,经双方共检合格后,应及时填写管道试压记录,并由共检方代表签字确认。

8.2管道试压经过确认后,应立即和下一道工序办理交接手续,转入防腐和保温工序。