第二节编制依据及原则

1.编制依据

《混凝土结构加固设计规范》GB50367-2006

《混凝土结构加固工程施工及验收规程》DBJ50-049-2006

《建筑施工高处作业安全技术规范》(JGJ8O-91)

2. 编制原则

2.1采用成熟、可靠、先进、针对性强的施工方法、方案及施工组织形式。

2.2紧紧围绕施工合同的有关目标及特殊要求,突出解决施工合同明示或暗示的工程特点。

2.3强调科学的组织管理,特别是施工组织设计以及施工部署要结合现场的实际情况,充分考虑本工程所涉及的各方面的有利及不利的影响因素。

2.4坚持在实事求是的基础上,力求技术先进、科学合理、经济适用的原则。在确保工程质量标准的前提下,积极采用新技术、新工艺、新机具、新材料、新测试方法。

2.5坚持自始至终对施工现场全过程严密监控,以科学的方法实行动态管理,并按动静结合的原则,精心进行施工现场规划布置。尽量压缩施工临时占地,严格组织、精心管理、文明施工,创标准化施工现场。

2.6严格执行设计及施工验收规范。

2.7坚持“以人为本”建立健全安全保证体系,制定安全保证措施和防护措施,坚持标准化作业,确保安全生产。实现“消灭重伤以上人身伤亡事故,消灭一切机械设备重大损失事故,消灭交通责任运输重大事故,消灭等级火灾事故,确保施工区域通行行人及车辆安全和施工范围内综合管网正常运行及安全迁移,创安全生产文明施工的标准化工地,确保地上建筑(构筑物)及地下管线的安全”的目标。

2.8坚持施工与环境协调的原则,严格控制施工过程中的噪音、粉尘、污水、废物对周围的影响。

第三节施工计划

1.工序施工顺序安排

2.施工工期进度计划:根据我公司的技术、装备能力及多年的施工经验,总工期控制在天。

3.材料、设备计划见下表

主要材料、机具设备表统计

4.劳动力安排计划:

第四节主要施工方法

灌注法粘贴钢板施工方法

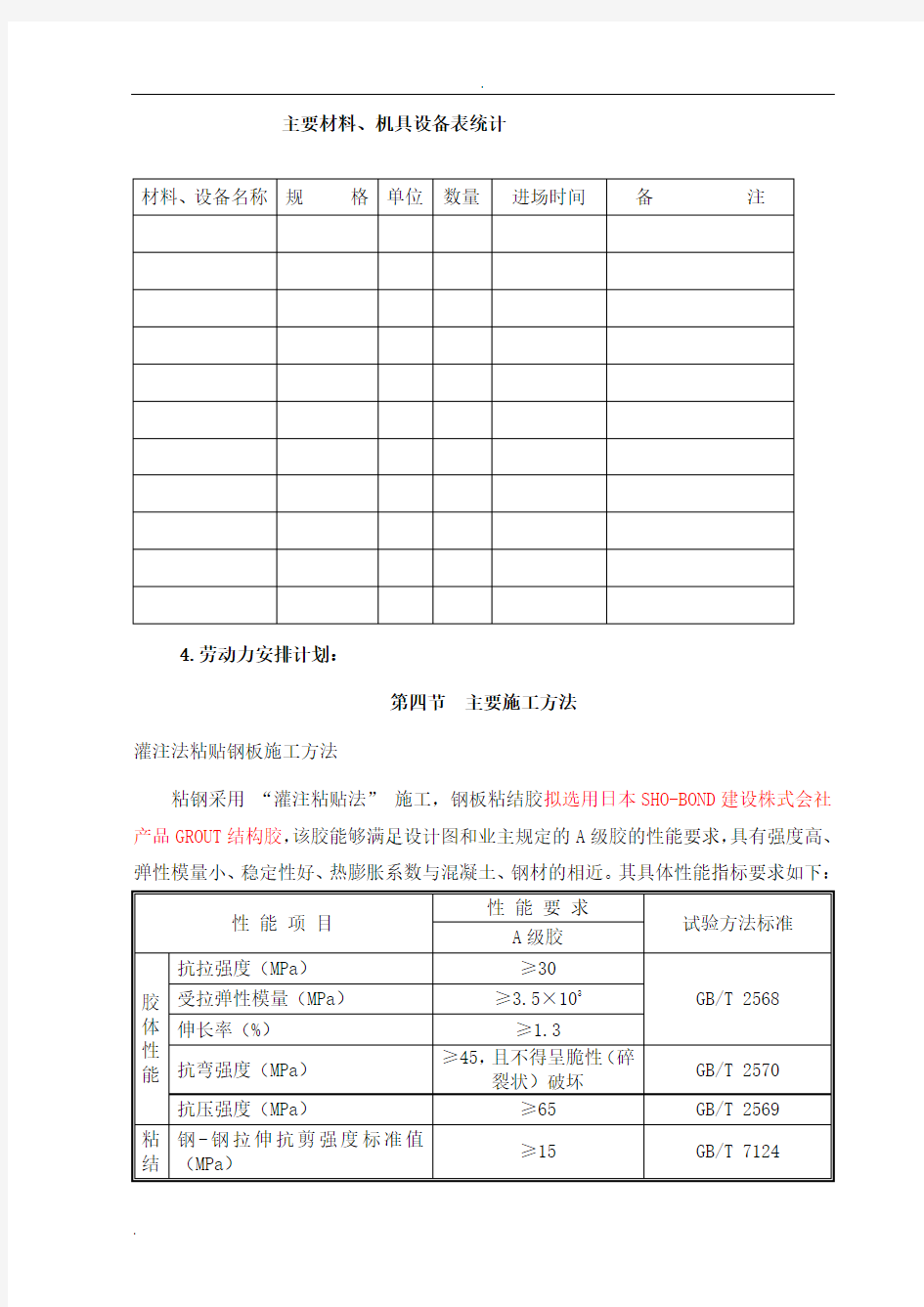

粘钢采用“灌注粘贴法”施工,钢板粘结胶拟选用日本SHO-BOND建设株式会社产品GROUT结构胶,该胶能够满足设计图和业主规定的A级胶的性能要求,具有强度高、弹性模量小、稳定性好、热膨胀系数与混凝土、钢材的相近。其具体性能指标要求如下:

1

、“灌注粘贴法”简介:将处理过的钢板固定于需加固的构件表面,并调整合适的间隙;再利用灌注胶、密封胶的强力粘结性能和填充性能,即多点压注粘接材料,使之填充入钢板与混凝土表面的缝隙中,以达到粘钢与原构件紧密结合的目的,该方法的最大优点是粘结面能达到95%以上。它具有适用范围广、施工方便、工期短、质量可靠和比较经济的特点。

2、工艺特点:钢板贴合工艺有两大特点:一是其粘贴工艺采用“灌注粘贴法”;二是其粘贴材料有瞬间固化特性并有很高的抗拉强度。一般的钢板粘贴是采用在粘贴表面涂抹粘接料加压粘贴钢板,这种方法由于粘贴面的空气不易排净,很容易在粘贴面内产生空洞从而降低粘贴效果,并且出现空洞不易处理排除。而“湿粘”工艺采用的是多点“灌注法粘贴”,它避免了空洞的出现,保证了钢板与混凝土的完全贴合。

3、“灌注法粘贴”粘贴钢板,施工要点和主要施工方法

(1)混凝土表面处理:在需粘钢加固混凝土的表面放出钢板位置大样,凿除需粘钢区混凝土表面2~5mm 厚的表层砂浆,使坚实的混凝土外露,并形成平整的粗糙面,表面不平处应用尖凿轻凿整平。再用钢丝轮清除表面浮浆,剔除表层疏松物,最后用压缩空气吹净表面粉尘,并用甲苯或工业丙酮擦拭表面。对较大面积的劣质层,剔除后应用聚合物水泥砂浆修复平整。粘贴前用丙酮擦洗干净。 (2)化学锚栓

准备:检查混凝土表面是否完好,用钢筋探仪探测查明钢筋分布,核对标记锚栓部位;

钻孔:在根据螺杆直径按照技术参数表中资料要求,根据直径对应深度打孔,检查

孔径及孔深满足设计要求;

清孔:利用压缩空气清孔,用毛刷刷三遍,吹三遍,确保孔壁无尘。必要时可用干净棉布沾少量丙酮或酒精擦净孔壁。

确认锚固包无外观破损、药剂凝固等异常现象,将其放入锚固孔并推至孔底。

使用电锤或电钻及专用安装夹具,将螺杆强力旋转插入直至孔底,以达到击碎玻璃管并强力混合锚固药剂的目的。电锤或电钻的转速应调至慢速档,且不应采用冲击方式。

当旋至孔底或螺栓上标志位置时,立刻停止旋转,取下安装夹具,凝胶后至完全固化前避免扰动。超时旋转将导致胶液流失,影响锚固力。

外观检查固化是否正常。重要部位的螺栓需进行现场抗拔试验,检验其锚固力是否满足设计要求,合格后方可进行下一道工序的施工。

(3)安装、焊接钢板:

依据现场混凝土上的实际放样进行钢板下料(采用工厂自动或半自动切割方法加工,)并编号,并依据现场植埋的螺杆,对钢板进行配套打孔(含φ8注胶孔,间距以设计文件要求为准),然后将钢板的粘贴面用磨光砂轮机或钢丝刷磨机进行除锈和粗糙处理,打磨粗糙度越大越好,打磨纹路应与钢板受力方向垂直;达到Sa2.5级,钢板内表面粗糙度为40~80μm。用脱脂棉沾丙酮将钢板表面擦拭干净。将钢板固定在螺栓上,并保证钢板与混凝土表面的间隙在1~3mm(可用小铁丝或垫圈)左右,以确保灌注胶层的厚度;焊接钢板接缝,完成钢板安装。

(4)封边:将注入座粘结在钢板的注入孔上,在钢板边缘插入排气管,排气管出口应高于该灌注段的钢板位置;在螺栓头上涂抹封闭胶并罩上盖碗,然后用钢板封边胶封闭钢板边缘,完成封边。

(5)成品结构胶配制: 按照供应商提供的产品说明书要求的比例配制结构胶,将结构胶用低速搅拌器,搅拌均匀,在适用期内用完。粘钢灌注胶应在封边完成,且钢板封边胶达到完全固化有足够的强度后再进行配制和使用。

(6)灌注:用泵将粘钢灌注胶从注入嘴灌注到钢板和混凝土的空隙中,灌注工作持续到所有排气管均有胶液流出。在灌注过程中,用橡皮锤敲打钢板以确认是否灌注密实。要求灌浆之前先通气试压,以0.2~0.4MPa的压力将粘钢灌注胶从注入座压入,当排气管出现浆液后停止加压,以钢板封边胶堵孔,再以较低压力维持10分钟以上,直至浆液从最上方注胶孔或排气管流出。

(7)施工质量检验及验收。在完成粘贴钢板经24小时固化后,用小锤沿粘贴面轻轻敲击

钢板,从音响判断粘贴胶体密实度(包括在灌胶施工过程中)。如无空洞声,则表示已粘贴密实,否则应剥下钢板,补胶,重新粘贴。钢板粘贴固化密实的有效粘贴面积不应小于设计粘贴面积的95%。

(8)钢板表面防腐处理:经检验确认钢板粘贴固化密实效果可靠后,去除所有注入嘴和排气管,对外露钢板进行防腐处理,处理方法如下:

钢板表面喷砂除锈处理,达到Sa2.5级,钢板外表面粗糙度为70~100μm,除尘后,进行底漆的涂装和中间漆的涂装,面漆的涂装在钢板安装、灌注胶固化之后进行。

钢板涂装体系

4、质量检验

4.1基本要求

(1)采用压力注胶黏结法进行黏贴钢板加固。

(2)混凝土补强加固面应打磨平整,对混凝土表面出现剥落、疏松、蜂窝和腐蚀等劣化现象的部位应剔除,对较大而积的劣质层,在剔除后应用聚合物水泥砂浆修复平整。黏贴前用丙酮擦洗干净。

(3)对新混凝土粘合面,应在表面清理后用稀盐酸涂刷至表面起泡为止,20分钟后用清水洗净。

(4)钢板下料应采用工厂自动、半自动切割方法,切割边缘表面光滑,无毛刺、咬口及翘曲等缺陷。

(5)钢板黏结面应先除锈、打毛,使表面露出金属光泽,打磨纹路应与钢板受力方向垂直,钢板黏结面应有一定的粗糙度。

(6)注胶应由下往上顺序进行。

(7)胶黏剂应符合设计要求和现行国家或行业材料标准的规定,并附有厂家所提供的材料检验合格证明和产品鉴定文件,经抽样检验合格后方可使用。

4.2 实测项目

粘贴钢板实测项目

钢结构防腐涂装实测项目

4.3 外观鉴定

(1)钢板边缘不得有溢胶,色泽应均匀,胶体应固化。

(2) 钢板表面应清理干净,防腐层应涂刷均匀。

4.4 附图

.

.

梁底粘贴钢板断面示意图梁底粘贴钢板平面示意图