焊缝外观质量验收标准及尺寸允许偏差

- 格式:doc

- 大小:54.99 KB

- 文档页数:3

焊缝外观检验标准1、目的指导焊工及焊接检验人员工作,确保焊接质量。

2、适用范围本标准适用于钢结构件焊缝外观质量检验〔自检和专检〕。

3、焊接部外观检查工程3.1 焊接缺陷:咬边:由于焊接参数选择不当,或操作工艺不正确,沿焊趾的母材部位产生的沟槽或凹陷。

焊缝外表气孔:焊接时,熔池中的气泡在凝固时未能逸出而残留下来形成的空穴叫气孔。

外表气孔指露在外表的气孔。

未熔合:熔焊时,焊道与母材之间或焊道与焊道之间,未完全熔化结合的局部;点焊时母材与母材之间未完全熔化结合的局部。

未焊透:焊接时接头根部未完全熔透的现象。

裂纹:在焊接应力及其它致脆因素共同作用下,焊接接头中局部地区的金属原子结合力遭到破坏而形成的新界面而产生的缝隙,它具有锋利的缺口和大的长宽比的特征。

未焊满:由于填充金属缺乏,在焊缝外表形成的连续或断续的沟槽。

焊瘤:焊接过程中,熔化金属流淌到焊缝之外未熔化的母材上所形成的金属瘤。

烧穿:焊接过程中,熔化金属自坡口反面流出,形成穿孔的缺陷。

3.2焊缝形状缺陷:焊缝成形差:熔焊时,液态焊缝金属冷凝后形成的焊缝外形叫焊缝成形,焊缝成形差是指焊缝外观上,焊缝上下、宽窄不一,焊缝波纹不齐整甚至没有等。

3.2.2焊脚尺寸:在角焊缝横截面中画出最大等腰三角形中,直角边的长度。

缺陷表现在焊脚尺寸小于设计要求和焊脚尺寸不等〔单边〕等。

3.2.3余高超差:余高高于要求或低于母材。

3.2.4错边:对接焊缝时两母材不在一平面上。

3.2.5漏焊:要求焊接的焊缝未焊接。

表现在整条焊缝未焊接、整条焊缝局部未焊接、未填满弧坑、焊缝未填满未焊完等。

3.2.6 漏装:结构件中某一个或一个以上的零件未组焊上去。

3.2.7飞溅。

3.2.8电弧擦伤。

3.3 复合缺陷:同一条焊缝或同一条焊缝同一处同时存在两种或两种以上的缺陷。

3.4 焊缝打磨。

焊缝打磨要求:打磨后焊缝符合本检验标准,焊缝圆滑过渡或焊缝与母材圆滑过渡,不同意破坏母材,其余参见《挖机结构件焊缝打磨规定》。

钢结构工程中焊接质量检测规定一·钢结构工程中焊缝质量分级(1)焊缝质量级别分一、二、三级。

(2)焊缝表面不得有裂纹、焊瘤等缺陷。

一级、二级焊缝不得有表面气孔、夹渣、弧坑裂纹、电弧擦伤等缺陷。

且一级焊缝不得有咬边、未焊满、根部收缩等缺陷。

二级、三级焊缝外观质量标准应符合《钢结构工程施工质量验收规范》GB50205附录A中表A.0.1的规定。

三级对接焊缝应按二级焊缝标准进行外观质量检验。

(3)焊接缝尺寸允许偏差应符合《钢结构工程施工质量验收规范》GB50205附录A中表A.0.2的规定。

(4)焊成凹形的角焊缝,焊缝金属与母材间平缓过渡;加工成凹形的角焊缝,不得在其表面留下切痕。

(5)焊缝感观应达到:外形均匀、成型较好、焊道与焊道、焊道与基本金属间过渡较平滑,焊渣和飞溅物基本清除干净。

二·焊接质量检测(1) 设计要求全焊透的一、二级焊缝应采用超声波探伤进行内部缺陷的检验,超声波探伤不能对缺陷作出判断时,应采用射线探伤,其内部缺陷分级及探伤方法应符合现行国家标准《钢焊缝手工超声波探伤方法和探伤结果分级法》GB11345或《钢熔化焊对接接头射线照和质量分级》GB3323的规定。

(2) 焊接球节点网架焊缝、螺栓球节点网架焊缝及圆管T、K、Y 形节点相关线焊缝,其内部缺陷分级探伤方法应分别符合国家现行标准《焊接球节点钢网架焊缝超声波探伤方法及质量级法》JBJ/T3034.1、《螺栓球节点钢网架焊缝超声波探伤方法及质理分级法》JBJ/T3034.2、《建筑钢结构焊接技术规程》JGJ81的规定。

(3) 一级、二级焊缝的质量等级及缺陷分级应符合下表的规定。

缝计算百分比,且探伤长度应不小于200mm,当焊缝长度不足200mm时,应对焊缝进行探伤;(2)对现场安装焊缝,应接同一类型、同一施焊条件的焊缝条数计算百分比,探伤长度应不小于200mm,并应不小于1条焊缝。

焊缝标准及质量等级管道类别Ⅰ(1)毒性程度为极度危害的流体管道;(2)设计压力大于或等于10MPa的可燃流体、有毒流体的管道;(3)设计压力大于或等于4MPa、小于10MPa,且设计温度大于等于400℃的可燃流体、有毒流体的管道;(4)设计压力大于或等于10MPa,且设计温度大于或等于400℃的非可燃流体、无毒流体的管道;(5)设计文件注明为剧烈循环工况的管道;(6)设计温度低于-20℃的所有流体管道;(7)夹套管的内管;(8)按本规范第8.5.6条规定做替代性试验的管道;(9)设计文件要求进行焊缝100%无损检测的其他管道。

Ⅱ(1)设计压力大于或等于4MPa、小于10MPa,设计温度低于400℃,毒性程度为高度危害的流体管道;(2)设计压力小于4MPa,毒性程度为高度危害的流体管道;(3)设计压力大于或等于4MPa、小于10MPa,设计温度低于400℃的甲、乙类可燃气体和甲类可燃液体的管道;(4)设计压力大于或等于10MPa,且设计温度小于400℃的非可燃流体、无毒流体的管道;(5)设计压力大于或等于4MPa、小于10MPa,且设计温度大于等于400℃的非可燃流体、无毒流体的管道;(6)设计文件要求进行焊缝20%无损检测的其他管道。

Ⅲ(1)设计压力大于或等于4MPa、小于10MPa,设计温度低于400℃,毒性程度为中毒和轻度危害的流体管道;(2)设计压力小于4MPa的甲、乙类可燃气体和甲类可燃液体管道;(3)设计压力大于或等于4MPa、小于10MPa,设计温度低于400℃的乙、丙类可燃液体管道;(4)设计压力大于或等于4MPa、小于10MPa,设计温度低于400℃的非可燃流体、无毒流体的管道;(5)设计压力大于1MPa小于4MPa,设计温度高于或等于400℃的非可燃流体、无毒流体的管道;(6)设计文件要求进行焊缝10%无损检测的其他管道。

Ⅳ(1)设计压力小于4MPa,毒性程度为中毒和轻度危害的流体管道;(2)设计压力小于4MPa的乙、丙类可燃液体管道;(3)设计压力大于1MPa小于4MPa,设计温度低于400℃的非可燃流体、无毒流体的管道;(4)设计压力小于或等于1MPa,且设计温度大于185℃的非可燃流体、无毒流体的管道;(5)设计文件要求进行焊缝5%无损检测的其他管道。

焊缝质量标准和焊缝等级分类焊缝质量标准4.1 保证项目4.1.1 焊接材料应符合设计要求和有关标准的规定,应检查质量证明书及烘焙记录。

4.1.2 焊工必须经考试合格,检查焊工相应施焊条件的合格证及考核日期。

4.1.3 Ⅰ、Ⅱ级焊缝必须经探伤检验,并应符合设计要求和施工及验收规范的规定,检查焊缝探伤报告。

4.1.4 焊缝表面Ⅰ、Ⅱ级焊缝不得有裂纹、焊瘤、烧穿、弧坑等缺陷。

Ⅱ级焊缝不得有表面气孔、夹渣、弧坑、裂纹、电弧擦伤等缺陷,且Ⅰ级焊缝不得有咬边、未焊满等缺陷。

4.2 基本项目4.2.1 焊缝外观:焊缝外形均匀,焊道与焊道、焊道与基本金属之间过渡平滑,焊渣和飞溅物清除干净。

4.2.2 表面气孔:Ⅰ、Ⅱ级焊缝不允许;Ⅲ级焊缝每50mm 长度焊缝内允许直径≤0.4t;且≤3mm 气孔2 个;气孔间距≤6 倍孔径。

4.2.3 咬边:Ⅰ级焊缝不允许。

Ⅱ级焊缝:咬边深度≤0.05t,且≤0.5mm,连续长度≤100mm,且两侧咬边总长≤10%焊缝长度。

Ⅲ级焊缝:咬边深度≤0.lt,且≤lmm。

注:t 为连接处较薄的板厚。

4.3 允许偏差项目,见表5-1。

5 成品保护5.1 焊后不准撞砸接头,不准往刚焊完的钢材上浇水。

低温下应采取缓冷措施。

5.2 不准随意在焊缝外母材上引弧。

5.3 各种构件校正好之后方可施焊,并不得随意移动垫铁和卡具,以防造成构件尺寸偏差。

隐蔽部位的焊缝必须办理完隐蔽验收手续后,方可进行下道隐蔽工序。

5.4 低温焊接不准立即清渣,应等焊缝降温后进行。

6 应注意的质量问题6.1 尺寸超出允许偏差:对焊缝长宽、宽度、厚度不足,中心线偏移,弯折等偏差,应严格控制焊接部位的相对位置尺寸,合格后方准焊接,焊接时精心操作。

6.2 焊缝裂纹:为防止裂纹产生,应选择适合的焊接工艺参数和施焊程序,避免用大电流,不要突然熄火,焊缝接头应搭10~15mm,焊接中木允许搬动、敲击焊件。

6.3 表面气孔:焊条按规定的温度和时间进行烘焙,焊接区域必须清理干净,焊接过程中选择适当的焊接电流,降低焊接速度,使熔池中的气体完全逸出。

焊缝质量标准和焊缝等级分类焊缝质量标准4.1 保证项目4.1.1 焊接材料应符合设计要求和有关标准的规定,应检查质量证明书及烘焙记录。

4.1.2 焊工必须经考试合格,检查焊工相应施焊条件的合格证及考核日期。

4.1.3 Ⅰ、Ⅱ级焊缝必须经探伤检验,并应符合设计要求和施工及验收规范的规定,检查焊缝探伤报告。

4.1.4 焊缝表面Ⅰ、Ⅱ级焊缝不得有裂纹、焊瘤、烧穿、弧坑等缺陷。

Ⅱ级焊缝不得有表面气孔、夹渣、弧坑、裂纹、电弧擦伤等缺陷,且Ⅰ级焊缝不得有咬边、未焊满等缺陷。

4.2 基本项目4.2.1 焊缝外观:焊缝外形均匀,焊道与焊道、焊道与基本金属之间过渡平滑,焊渣和飞溅物清除干净。

4.2.2 表面气孔:Ⅰ、Ⅱ级焊缝不允许;Ⅲ级焊缝每50mm 长度焊缝内允许直径≤0.4t;且≤3mm 气孔2 个;气孔间距≤6 倍孔径。

4.2.3 咬边:Ⅰ级焊缝不允许。

Ⅱ级焊缝:咬边深度≤0.05t,且≤0.5mm,连续长度≤100mm,且两侧咬边总长≤10%焊缝长度。

Ⅲ级焊缝:咬边深度≤0.lt,且≤lmm。

注:t 为连接处较薄的板厚。

4.3 允许偏差项目,见表5-1。

5 成品保护5.1 焊后不准撞砸接头,不准往刚焊完的钢材上浇水。

低温下应采取缓冷措施。

5.2 不准随意在焊缝外母材上引弧。

5.3 各种构件校正好之后方可施焊,并不得随意移动垫铁和卡具,以防造成构件尺寸偏差。

隐蔽部位的焊缝必须办理完隐蔽验收手续后,方可进行下道隐蔽工序。

5.4 低温焊接不准立即清渣,应等焊缝降温后进行。

6 应注意的质量问题6.1 尺寸超出允许偏差:对焊缝长宽、宽度、厚度不足,中心线偏移,弯折等偏差,应严格控制焊接部位的相对位置尺寸,合格后方准焊接,焊接时精心操作。

6.2 焊缝裂纹:为防止裂纹产生,应选择适合的焊接工艺参数和施焊程序,避免用大电流,不要突然熄火,焊缝接头应搭10~15mm,焊接中木允许搬动、敲击焊件。

6.3 表面气孔:焊条按规定的温度和时间进行烘焙,焊接区域必须清理干净,焊接过程中选择适当的焊接电流,降低焊接速度,使熔池中的气体完全逸出。

焊缝质量标准4.1 保证项目4.1.1 焊接材料应符合设计要求和有关标准的规定,应检查质量证明书及烘焙记录。

4.1.2 焊工必须经考试合格,检查焊工相应施焊条件的合格证及考核日期。

4.1.3 Ⅰ、Ⅱ级焊缝必须经探伤检验,并应符合设计要求和施工及验收规范的规定,检查焊缝探伤报告。

4.1.4 焊缝表面Ⅰ、Ⅱ级焊缝不得有裂纹、焊瘤、烧穿、弧坑等缺陷。

Ⅱ级焊缝不得有表面气孔、夹渣、弧坑、裂纹、电弧擦伤等缺陷,且Ⅰ级焊缝不得有咬边、未焊满等缺陷。

4.2 基本项目4.2.1 焊缝外观:焊缝外形均匀,焊道与焊道、焊道与基本金属之间过渡平滑,焊渣和飞溅物清除干净。

4.2.2 表面气孔:Ⅰ、Ⅱ级焊缝不允许;Ⅲ级焊缝每50mm 长度焊缝内允许直径≤0.4t;且≤3mm 气孔2 个;气孔间距≤6 倍孔径。

4.2.3 咬边:Ⅰ级焊缝不允许。

Ⅱ级焊缝:咬边深度≤0.05t,且≤0.5mm,连续长度≤100mm,且两侧咬边总长≤10%焊缝长度。

Ⅲ级焊缝:咬边深度≤0.lt,且≤lmm。

注:t 为连接处较薄的板厚。

4.3 允许偏差项目,见表5-1。

5 成品保护。

5.1 焊后不准撞砸接头,不准往刚焊完的钢材上浇水。

低温下应采取缓冷措施。

5.2 不准随意在焊缝外母材上引弧。

5.3 各种构件校正好之后方可施焊,并不得随意移动垫铁和卡具,以防造成构件尺寸偏差。

隐蔽部位的焊缝必须办理完隐蔽验收手续后,方可进行下道隐蔽工序。

5.4 低温焊接不准立即清渣,应等焊缝降温后进行。

6 应注意的质量问题6.1 尺寸超出允许偏差:对焊缝长宽、宽度、厚度不足,中心线偏移,弯折等偏差,应严格控制焊接部位的相对位置尺寸,合格后方准焊接,焊接时精心操作。

6.2 焊缝裂纹:为防止裂纹产生,应选择适合的焊接工艺参数和施焊程序,避免用大电流,不要突然熄火,焊缝接头应搭10~15mm,焊接中木允许搬动、敲击焊件。

6.3 表面气孔:焊条按规定的温度和时间进行烘焙,焊接区域必须清理干净,焊接过程中选择适当的焊接电流,降低焊接速度,使熔池中的气体完全逸出。

焊缝质量标准4.1 保证项目4.1.1 焊接材料应符合设计要求和有关标准的规定,应检查质量证明书及烘焙记录。

4.1.2 焊工必须经考试合格,检查焊工相应施焊条件的合格证及考核日期。

4.1.3 Ⅰ、Ⅱ级焊缝必须经探伤检验,并应符合设计要求和施工及验收规范的规定,检查焊缝探伤报告。

4.1.4 焊缝表面Ⅰ、Ⅱ级焊缝不得有裂纹、焊瘤、烧穿、弧坑等缺陷。

Ⅱ级焊缝不得有表面气孔、夹渣、弧坑、裂纹、电弧擦伤等缺陷,且Ⅰ级焊缝不得有咬边、未焊满等缺陷。

4.2 基本项目4.2.1 焊缝外观:焊缝外形均匀,焊道与焊道、焊道与基本金属之间过渡平滑,焊渣和飞溅物清除干净。

4.2.2 表面气孔:Ⅰ、Ⅱ级焊缝不允许;Ⅲ级焊缝每50mm 长度焊缝内允许直径≤0.4t;且≤3mm 气孔2 个;气孔间距≤6 倍孔径。

4.2.3咬边:Ⅰ级焊缝不允许。

Ⅱ级焊缝:咬边深度≤0.05t,且≤0.5mm,连续长度≤100mm,且两侧咬边总长≤10%焊缝长度。

Ⅲ级焊缝:咬边深度≤0.lt,且≤lmm。

注:t 为连接处较薄的板厚。

4.3 允许偏差项目,见表5-1。

5 成品保护5.1 焊后不准撞砸接头,不准往刚焊完的钢材上浇水。

低温下应采取缓冷措施。

5.2 不准随意在焊缝外母材上引弧。

5.3 各种构件校正好之后方可施焊,并不得随意移动垫铁和卡具,以防造成构件尺寸偏差。

隐蔽部位的焊缝必须办理完隐蔽验收手续后,方可进行下道隐蔽工序。

5.4 低温焊接不准立即清渣,应等焊缝降温后进行。

6 应注意的质量问题6.1 尺寸超出允许偏差:对焊缝长宽、宽度、厚度不足,中心线偏移,弯折等偏差,应严格控制焊接部位的相对位置尺寸,合格后方准焊接,焊接时精心操作。

6.2 焊缝裂纹:为防止裂纹产生,应选择适合的焊接工艺参数和施焊程序,避免用大电流,不要突然熄火,焊缝接头应搭10~15mm,焊接中木允许搬动、敲击焊件。

6.3 表面气孔:焊条按规定的温度和时间进行烘焙,焊接区域必须清理干净,焊接过程中选择适当的焊接电流,降低焊接速度,使熔池中的气体完全逸出。

焊缝检测相关标准及规范在工业与民用钢结构工程中,焊接是一种普遍采用的连接方式,有关焊接质量的检验工作是一个非常专业的内容。

对于检验检测人员不仅要具备结构、材料、热处理及焊接等方面的基本知识,更应具备无损检测的专业技能,而且要熟练掌握相关标准、规范;对于设计人员,也应该充分理解标准、规范的涵义并了解检验基本原理和常识。

以下就常见的几个问题进行论述。

1 焊缝等级与设计GB50205《钢结构工程施工质量验收规范》中将焊缝按质量等级分为一、二、三级,并规定了焊缝外观质量检验方法、抽查比例、允许缺陷和尺寸偏差等(详见该标准5.2.6,5.2.8,5.2.9,5.2.10,5.2.11),而要求进行超声波探伤或射线探伤检查的焊缝是指全熔透型式的一、二级焊缝,因此,并非所有的一、二级焊缝都作探伤检验。

以角焊缝为例,大部分无疲劳验算要求或不承受较大荷载的焊接H 型钢翼板与腹板连接角焊缝,通常都设计成非全熔透型T形焊缝,其焊缝级别仍为一级或二级,外观质量须达到相应级别要求。

这种焊缝焊脚高度满足强度要求,不需要做探伤检查。

2 焊缝等级、检验等级、评定等级的区别与联系要求进行内部质量探伤的焊缝,按质量等级分一级和二级,称一级焊缝和二级焊缝,此即为焊缝等级。

检验等级系指检验检测达到的精度,即检测仪器与检测方法结合而得到的检测结果的精确程度。

超声波探伤采用GB/T11345-1989标准按检测等级由低到高分为A,B,C三个级别,射线探伤采用GB/T3323-1987标准按检测等级由低到高分为A,AB,B三个级别,它们分别规定了手工超声波探伤的检测方法、探测面、检测范围和允许缺陷当量(dB值)以及射线探伤所要达到的灵敏度(透照厚度与像质计的关系)。

评定级别是指探伤人员在检出缺陷后依据标准对缺陷测量进而确定的焊缝内部质量级别。

具体来说,超声波探伤指对波高在测长线与判废线之间(I区)缺陷测长后,依标准GB/T11345—1989表6进行缺陷定级;射线探伤是指测量底片上缺陷指示长度和大小,依标准GB/T 3323—1987表6、表7、表9、表10并综合评级(见该标准16.1,16.4),这一条是每一个探伤人员必须熟练掌握的。

焊缝质量标准和焊缝等级分类焊缝质量标准4.1 保证项目4.1.1 焊接材料应符合设计要求和有关标准的规定,应检查质量证明书及烘焙记录。

4.1。

2 焊工必须经考试合格,检查焊工相应施焊条件的合格证及考核日期.4.1.3 Ⅰ、Ⅱ级焊缝必须经探伤检验,并应符合设计要求和施工及验收规范的规定,检查焊缝探伤报告。

4.1。

4 焊缝表面Ⅰ、Ⅱ级焊缝不得有裂纹、焊瘤、烧穿、弧坑等缺陷。

Ⅱ级焊缝不得有表面气孔、夹渣、弧坑、裂纹、电弧擦伤等缺陷,且Ⅰ级焊缝不得有咬边、未焊满等缺陷.4。

2 基本项目4。

2。

1 焊缝外观:焊缝外形均匀,焊道与焊道、焊道与基本金属之间过渡平滑,焊渣和飞溅物清除干净。

4。

2。

2 表面气孔:Ⅰ、Ⅱ级焊缝不允许;Ⅲ级焊缝每50mm 长度焊缝内允许直径≤0.4t;且≤3mm 气孔2 个;气孔间距≤6 倍孔径.4.2.3 咬边:Ⅰ级焊缝不允许。

Ⅱ级焊缝:咬边深度≤0。

05t,且≤0.5mm,连续长度≤100mm,且两侧咬边总长≤10%焊缝长度。

Ⅲ级焊缝:咬边深度≤0。

lt,且≤lmm。

注:t 为连接处较薄的板厚。

4.3 允许偏差项目,见表5-1.5 成品保护5。

1 焊后不准撞砸接头,不准往刚焊完的钢材上浇水.低温下应采取缓冷措施。

5.2 不准随意在焊缝外母材上引弧。

5.3 各种构件校正好之后方可施焊,并不得随意移动垫铁和卡具,以防造成构件尺寸偏差.隐蔽部位的焊缝必须办理完隐蔽验收手续后,方可进行下道隐蔽工序。

5。

4 低温焊接不准立即清渣,应等焊缝降温后进行。

6 应注意的质量问题6.1 尺寸超出允许偏差:对焊缝长宽、宽度、厚度不足,中心线偏移,弯折等偏差,应严格控制焊接部位的相对位置尺寸,合格后方准焊接,焊接时精心操作.6.2 焊缝裂纹:为防止裂纹产生,应选择适合的焊接工艺参数和施焊程序,避免用大电流,不要突然熄火,焊缝接头应搭10~15mm,焊接中木允许搬动、敲击焊件.6.3 表面气孔:焊条按规定的温度和时间进行烘焙,焊接区域必须清理干净,焊接过程中选择适当的焊接电流,降低焊接速度,使熔池中的气体完全逸出.6.4 焊缝夹渣:多层施焊应层层将焊渣清除干净,操作中应运条正确,弧长适当。

焊缝质量标准4.1 保证项目4.1.1 焊接材料应符合设计要求和有关标准的规定,应检查质量证明书及烘焙记录。

4.1.2 焊工必须经考试合格,检查焊工相应施焊条件的合格证及考核日期。

4.1.3 Ⅰ、Ⅱ级焊缝必须经探伤检验,并应符合设计要求和施工及验收规范的规定,检查焊缝探伤报告。

4.1.4 焊缝表面Ⅰ、Ⅱ级焊缝不得有裂纹、焊瘤、烧穿、弧坑等缺陷。

Ⅱ级焊缝不得有表面气孔、夹渣、弧坑、裂纹、电弧擦伤等缺陷,且Ⅰ级焊缝不得有咬边、未焊满等缺陷。

4.2 基本项目4.2.1 焊缝外观:焊缝外形均匀,焊道与焊道、焊道与基本金属之间过渡平滑,焊渣和飞溅物清除干净。

4.2.2 表面气孔:Ⅰ、Ⅱ级焊缝不允许;Ⅲ级焊缝每50mm 长度焊缝内允许直径≤0.4t;且≤3mm 气孔2 个;气孔间距≤6 倍孔径。

4.2.3 咬边:Ⅰ级焊缝不允许。

Ⅱ级焊缝:咬边深度≤0.05t,且≤0.5mm,连续长度≤100mm,且两侧咬边总长≤10%焊缝长度。

Ⅲ级焊缝:咬边深度≤0.lt,且≤lmm。

注:t 为连接处较薄的板厚。

4.3 允许偏差项目,见表5-1。

5 成品保护。

5.1 焊后不准撞砸接头,不准往刚焊完的钢材上浇水。

低温下应采取缓冷措施。

5.2 不准随意在焊缝外母材上引弧。

5.3 各种构件校正好之后方可施焊,并不得随意移动垫铁和卡具,以防造成构件尺寸偏差。

隐蔽部位的焊缝必须办理完隐蔽验收手续后,方可进行下道隐蔽工序。

5.4 低温焊接不准立即清渣,应等焊缝降温后进行。

6 应注意的质量问题6.1 尺寸超出允许偏差:对焊缝长宽、宽度、厚度不足,中心线偏移,弯折等偏差,应严格控制焊接部位的相对位置尺寸,合格后方准焊接,焊接时精心操作。

6.2 焊缝裂纹:为防止裂纹产生,应选择适合的焊接工艺参数和施焊程序,避免用大电流,不要突然熄火,焊缝接头应搭10~15mm,焊接中木允许搬动、敲击焊件。

6.3 表面气孔:焊条按规定的温度和时间进行烘焙,焊接区域必须清理干净,焊接过程中选择适当的焊接电流,降低焊接速度,使熔池中的气体完全逸出。

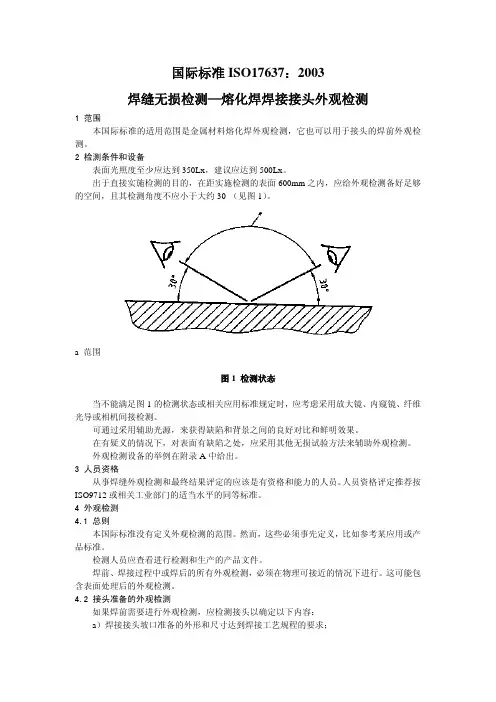

国际标准ISO17637:2003焊缝无损检测—熔化焊焊接接头外观检测1 范围本国际标准的适用范围是金属材料熔化焊外观检测,它也可以用于接头的焊前外观检测。

2 检测条件和设备表面光照度至少应达到350Lx,建议应达到500Lx。

出于直接实施检测的目的,在距实施检测的表面600mm之内,应给外观检测备好足够的空间,且其检测角度不应小于大约30°(见图1)。

a 范围图1 检测状态当不能满足图1的检测状态或相关应用标准规定时,应考虑采用放大镜、内窥镜、纤维光导或相机间接检测。

可通过采用辅助光源,来获得缺陷和背景之间的良好对比和鲜明效果。

在有疑义的情况下,对表面有缺陷之处,应采用其他无损试验方法来辅助外观检测。

外观检测设备的举例在附录A中给出。

3 人员资格从事焊缝外观检测和最终结果评定的应该是有资格和能力的人员。

人员资格评定推荐按ISO9712或相关工业部门的适当水平的同等标准。

4 外观检测4.1 总则本国际标准没有定义外观检测的范围。

然而,这些必须事先定义,比如参考某应用或产品标准。

检测人员应查看进行检测和生产的产品文件。

焊前、焊接过程中或焊后的所有外观检测,必须在物理可接近的情况下进行。

这可能包含表面处理后的外观检测。

4.2 接头准备的外观检测如果焊前需要进行外观检测,应检测接头以确定以下内容:a)焊接接头坡口准备的外形和尺寸达到焊接工艺规程的要求;b)熔化面和相邻表面干净,且已进行了所有根据应用或产品标准的表面处理;c)将被焊的部分根据图纸或规程互相对位正确。

4.3 焊接过程中的外观检测如果需要的话,须检测焊接过程以确定以下内容:a)每条焊道或层应在被覆盖前进行清理,特别要注意焊缝金属和熔化面的结合处;b)没有外观缺陷,比如裂纹或孔穴;如果发现缺陷,应提出来以便在下一步焊接之前进行补救;c)焊道之间、焊缝与母材之间的过渡成型良好,以便下一道完成良好;d)刨削的深度和外形是根据WPS或与原来沟槽形状来比较,以确定焊缝金属可按规定完全去除;e)在所有必要的修补或补救措施之后,焊缝应符合WPS的原来要求。

焊缝标准及质量等级管道类别Ⅰ(1)毒性程度为极度危害的流体管道;(2)设计压力大于或等于10MPa的可燃流体、有毒流体的管道;(3)设计压力大于或等于4MPa、小于10MPa,且设计温度大于等于400℃的可燃流体、有毒流体的管道;(4)设计压力大于或等于10MPa,且设计温度大于或等于400℃的非可燃流体、无毒流体的管道;(5)设计文件注明为剧烈循环工况的管道;(6)设计温度低于-20℃的所有流体管道;(7)夹套管的内管;(8)按本规范第8.5.6条规定做替代性试验的管道;(9)设计文件要求进行焊缝100%无损检测的其他管道。

Ⅱ(1)设计压力大于或等于4MPa、小于10MPa,设计温度低于400℃,毒性程度为高度危害的流体管道;(2)设计压力小于4MPa,毒性程度为高度危害的流体管道;(3)设计压力大于或等于4MPa、小于10MPa,设计温度低于400℃的甲、乙类可燃气体和甲类可燃液体的管道;(4)设计压力大于或等于10MPa,且设计温度小于400℃的非可燃流体、无毒流体的管道;(5)设计压力大于或等于4MPa、小于10MPa,且设计温度大于等于400℃的非可燃流体、无毒流体的管道;(6)设计文件要求进行焊缝20%无损检测的其他管道。

Ⅲ(1)设计压力大于或等于4MPa、小于10MPa,设计温度低于400℃,毒性程度为中毒和轻度危害的流体管道;(2)设计压力小于4MPa的甲、乙类可燃气体和甲类可燃液体管道;(3)设计压力大于或等于4MPa、小于10MPa,设计温度低于400℃的乙、丙类可燃液体管道;(4)设计压力大于或等于4MPa、小于10MPa,设计温度低于400℃的非可燃流体、无毒流体的管道;(5)设计压力大于1MPa小于4MPa,设计温度高于或等于400℃的非可燃流体、无毒流体的管道;(6)设计文件要求进行焊缝10%无损检测的其他管道。

Ⅳ(1)设计压力小于4MPa,毒性程度为中毒和轻度危害的流体管道;(2)设计压力小于4MPa的乙、丙类可燃液体管道;(3)设计压力大于1MPa小于4MPa,设计温度低于400℃的非可燃流体、无毒流体的管道;(4)设计压力小于或等于1MPa,且设计温度大于185℃的非可燃流体、无毒流体的管道;(5)设计文件要求进行焊缝5%无损检测的其他管道。

焊缝质量标准4.1 保证项目4.1。

1 焊接材料应符合设计要求和有关标准的规定,应检查质量证明书及烘焙记录。

4。

1.2 焊工必须经考试合格,检查焊工相应施焊条件的合格证及考核日期。

4.1。

3 Ⅰ、Ⅱ级焊缝必须经探伤检验,并应符合设计要求和施工及验收规范的规定,检查焊缝探伤报告.4.1.4 焊缝表面Ⅰ、Ⅱ级焊缝不得有裂纹、焊瘤、烧穿、弧坑等缺陷。

Ⅱ级焊缝不得有表面气孔、夹渣、弧坑、裂纹、电弧擦伤等缺陷,且Ⅰ级焊缝不得有咬边、未焊满等缺陷。

4.2 基本项目4。

2。

1 焊缝外观:焊缝外形均匀,焊道与焊道、焊道与基本金属之间过渡平滑,焊渣和飞溅物清除干净。

4.2.2 表面气孔:Ⅰ、Ⅱ级焊缝不允许;Ⅲ级焊缝每50mm 长度焊缝内允许直径≤0.4t;且≤3mm 气孔2 个;气孔间距≤6 倍孔径.4。

2。

3 咬边:Ⅰ级焊缝不允许。

Ⅱ级焊缝:咬边深度≤0.05t,且≤0.5mm,连续长度≤100mm,且两侧咬边总长≤10%焊缝长度。

Ⅲ级焊缝:咬边深度≤0。

lt,且≤lmm。

注:t 为连接处较薄的板厚。

4。

3 允许偏差项目,见表5—1。

5 成品保护。

5.1 焊后不准撞砸接头,不准往刚焊完的钢材上浇水。

低温下应采取缓冷措施.5。

2 不准随意在焊缝外母材上引弧.5.3 各种构件校正好之后方可施焊,并不得随意移动垫铁和卡具,以防造成构件尺寸偏差。

隐蔽部位的焊缝必须办理完隐蔽验收手续后,方可进行下道隐蔽工序。

5。

4 低温焊接不准立即清渣,应等焊缝降温后进行.6 应注意的质量问题6.1 尺寸超出允许偏差:对焊缝长宽、宽度、厚度不足,中心线偏移,弯折等偏差,应严格控制焊接部位的相对位置尺寸,合格后方准焊接,焊接时精心操作。

6。

2 焊缝裂纹:为防止裂纹产生,应选择适合的焊接工艺参数和施焊程序,避免用大电流,不要突然熄火,焊缝接头应搭10~15mm,焊接中木允许搬动、敲击焊件。

6.3 表面气孔:焊条按规定的温度和时间进行烘焙,焊接区域必须清理干净,焊接过程中选择适当的焊接电流,降低焊接速度,使熔池中的气体完全逸出。

焊缝及外观质量验收规范一.目的Purpose建立诺信达格公司焊接产品的焊缝和外观质量验收标准The purpose of the procedure is to provide an inspection standard for welding – fusion-welded joints quality and cosmetic二.范围Scope所有诺信达格的焊接产品的焊缝外观检验The procedure is applicable for the welding cosmetic inspection of all Nordson Dage products.三.定义和符合Definitions and Symbols1. 短缺陷Short imperfections如果焊缝长度有100mm或更长以及在100mm长度内包含的最大数量的缺陷累计长度低于25mm,那么这样的缺陷可认为是短缺陷。

In case when the welds is 100mm long or longer, imperfections are considered to be short imperfections if, in the 100mm which contains the greatest number of imperfections , their total length is less than 25mm如果焊缝长度小于100mm,但是在总长范围内的缺陷累计长度小于焊缝长度的25%,那么这样的缺陷也可认为是短缺陷In case when the weld is less than 100mm long, imperfections are considered to be short imperfections if their total length is less than 25% of the length of the weld2. 符号Symbolsa –角焊缝的名义喉高nominal throat thickness of the fillet weldb –焊接熔化金属的宽度width of weld reinforcementh –缺陷尺寸(高度或宽度)height or width of imperfections –对接焊缝的名义厚度nominal butt weld thicknesst –壁厚或板厚wall or plate thicknessz –角焊缝的腿长leg length of a fillet weldα- 焊趾的角度angle of weld toe第 1 页四.参考文件Normative ReferencesISO 5817:2019 Welding – Fusion-welded joints in steel, nickel, titanium and their alloys( beam welding excluded) – Quality levels for imperfections ISO 6520:2019 Welding and allied processes – Classification of geometric imperfections in metallic materials – Part 1: Fusion welding五.标准等级的选用Inspection Quality Level Selection下表对焊接的不同缺陷进行了分类和定义,B级为最高焊接要求的检验级别,C级为正常焊接要求的检验级别,D级为较低焊接要求检验级Below table define the welding limits for imperfection for quality levels. Quality level B corresponds to the highest requirement on the finished weld.Quality level C corresponds to the normal requirement on the finished weld. Quality level D corresponds to the lower requirement on the finished weld.假如没有特殊规定,除了焊缝表面不允许有焊渣异物掺杂和不允许有为完全融合和渗透以外,所有焊接产品的检验等级为C级,参见下面的表单If no any specified except no slag inclusion and lack of fusion / penetration, the quality level C will be default selection. Detail definition referred to the第 2 页未熔合(未完全熔合)Lack of fusion(incomplete fusion)要求圆滑过渡第 3 页要求圆滑过渡Smooth transition is required说明第 4 页Fillet welds (角焊)a1>=a, a2>=a Remarks第 5 页说明Remarks焊缝金属凝固时,在焊缝根部形成的多孔性气孔(如根部缺少气体保护时)Spongy formation at the root of a weld duebubbling of the weld metal at the moment第 6 页角焊缝实际喉高过大actual throat thickness of the fillettoo large第 7 页第 8 页。

焊缝质量标准4.1 保证项目4.1.1 焊接材料应符合设计要求和有关标准的规定,应检查质量证明书及烘焙记录。

4.1.2 焊工必须经考试合格,检查焊工相应施焊条件的合格证及考核日期。

4.1.3 Ⅰ、Ⅱ级焊缝必须经探伤检验,并应符合设计要求和施工及验收规范的规定,检查焊缝探伤报告。

4.1.4 焊缝表面Ⅰ、Ⅱ级焊缝不得有裂纹、焊瘤、烧穿、弧坑等缺陷。

Ⅱ级焊缝不得有表面气孔、夹渣、弧坑、裂纹、电弧擦伤等缺陷,且Ⅰ级焊缝不得有咬边、未焊满等缺陷。

4.2 基本项目4.2.1 焊缝外观:焊缝外形均匀,焊道与焊道、焊道与基本金属之间过渡平滑,焊渣和飞溅物清除干净。

4.2.2 表面气孔:Ⅰ、Ⅱ级焊缝不允许;Ⅲ级焊缝每50mm 长度焊缝内允许直径≤0.4t;且≤3mm 气孔2 个;气孔间距≤6 倍孔径。

4.2.3 咬边:Ⅰ级焊缝不允许。

Ⅱ级焊缝:咬边深度≤0.05t,且≤0.5mm,连续长度≤100mm,且两侧咬边总长≤10%焊缝长度。

Ⅲ级焊缝:咬边深度≤0.lt,且≤lmm。

注:t 为连接处较薄的板厚。

4.3 允许偏差项目,见表5-1。

5 成品保护。

5.1 焊后不准撞砸接头,不准往刚焊完的钢材上浇水。

低温下应采取缓冷措施。

5.2 不准随意在焊缝外母材上引弧。

5.3 各种构件校正好之后方可施焊,并不得随意移动垫铁和卡具,以防造成构件尺寸偏差。

隐蔽部位的焊缝必须办理完隐蔽验收手续后,方可进行下道隐蔽工序。

5.4 低温焊接不准立即清渣,应等焊缝降温后进行。

6 应注意的质量问题6.1 尺寸超出允许偏差:对焊缝长宽、宽度、厚度不足,中心线偏移,弯折等偏差,应严格控制焊接部位的相对位置尺寸,合格后方准焊接,焊接时精心操作。

6.2 焊缝裂纹:为防止裂纹产生,应选择适合的焊接工艺参数和施焊程序,避免用大电流,不要突然熄火,焊缝接头应搭10~15mm,焊接中木允许搬动、敲击焊件。

6.3 表面气孔:焊条按规定的温度和时间进行烘焙,焊接区域必须清理干净,焊接过程中选择适当的焊接电流,降低焊接速度,使熔池中的气体完全逸出。

一、拼板焊的焊接检验标准1、检验标准1.1拼板点焊最大直径不超过3mm,1.2点焊不允许熔透,凹坑深度不超过0.5mm1.3拼板焊后尺寸公差要求:a.对角线差不大于2mm。

b.拼板间隙应小于1mm。

c.长短板误差不能大于1.5mm。

高低板误差不能大于0.5mm1.4拼缝两端距离铜垫凹槽边距离>1mm,错边小于0.3mm。

1.5引熄弧板焊缝长度大于10mm。

1.6焊丝干伸长8—12mm;焊缝高度不大于2mm,单条缝宽度差应小于1mm。

1.7焊缝成形后, 焊缝正面宽度4—6mm,高度1—2mm, 焊缝表面没有咬边、气孔、偏焊等缺陷。

2、检验工具及方法采用钢直尺、目视检查、蜡线、直尺二、角柱角件焊的焊接检验标准1、检验标准1.1选定规范参数施焊。

a.角件转角处无断焊。

b.检查装配位置是否正确,控制角柱不能出现“八”字型。

c.检查上下角件有无错装。

d.检查焊接质量,保证角件焊道无缺陷。

e.严格执行首检、抽检制度。

1.2箱外:角柱侧焊脚尺寸5~12mm,角件侧焊脚尺寸3~4mm且不超出角件;箱内:焊脚尺寸5~8mm,且两焊脚尺寸差不超过1mm;焊缝咬边深度不大于0.2mm。

焊缝凸度不超过2mm。

,内侧焊脚高5-7 mm。

1.3焊缝表面均匀、光滑、饱满、纹络细密清晰,不允许有咬边、偏焊等常规缺陷,焊缝不超角件外表面,拐角处焊缝饱满圆滑包角。

1.4飞溅彻底清理干净,无焊接缺陷。

2、检验工具及方法三、前端装框装焊的焊接检验标准1、检验标准1.1前墙板与前端上、下梁的装配尺寸符合图纸要求后点焊,点焊点在波的拐角处,点焊要正,饱满,焊点直径3-5mm.1.2装配前端上梁,保证前端楣板与角件的距离,间隙(不大于3mm)应分中,2、检验工具及方法目视检查、蜡线四、前端焊接的焊接检验标准1、检验标准1.1波纹板焊点须点在凹波位。

避免锤印。

1.2装配线保证小于±2mm。

1.3焊缝表面均匀,不超前上梁、光滑、饱满,高低差≤2mm。

焊缝标准及质量等级管道类别Ⅰ(1)毒性程度为极度危害的流体管道;(2)设计压力大于或等于10MPa的可燃流体、有毒流体的管道;(3)设计压力大于或等于4MPa、小于10MPa,且设计温度大于等于400℃的可燃流体、有毒流体的管道;(4)设计压力大于或等于10MPa,且设计温度大于或等于400℃的非可燃流体、无毒流体的管道;(5)设计文件注明为剧烈循环工况的管道;(6)设计温度低于-20℃的所有流体管道;(7)夹套管的内管;(8)按本规范第8。

5.6条规定做替代性试验的管道;(9)设计文件要求进行焊缝100%无损检测的其他管道。

Ⅱ(1)设计压力大于或等于4MPa、小于10MPa,设计温度低于400℃,毒性程度为高度危害的流体管道;(2)设计压力小于4MPa,毒性程度为高度危害的流体管道;(3)设计压力大于或等于4MPa、小于10MPa,设计温度低于400℃的甲、乙类可燃气体和甲类可燃液体的管道;(4)设计压力大于或等于10MPa,且设计温度小于400℃的非可燃流体、无毒流体的管道; (5)设计压力大于或等于4MPa、小于10MPa,且设计温度大于等于400℃的非可燃流体、无毒流体的管道;(6)设计文件要求进行焊缝20%无损检测的其他管道。

Ⅲ(1)设计压力大于或等于4MPa、小于10MPa,设计温度低于400℃,毒性程度为中毒和轻度危害的流体管道;(2)设计压力小于4MPa的甲、乙类可燃气体和甲类可燃液体管道;(3)设计压力大于或等于4MPa、小于10MPa,设计温度低于400℃的乙、丙类可燃液体管道;(4)设计压力大于或等于4MPa、小于10MPa,设计温度低于400℃的非可燃流体、无毒流体的管道;(5)设计压力大于1MPa小于4MPa,设计温度高于或等于400℃的非可燃流体、无毒流体的管道;(6)设计文件要求进行焊缝10%无损检测的其他管道。

Ⅳ(1)设计压力小于4MPa,毒性程度为中毒和轻度危害的流体管道;(2)设计压力小于4MPa的乙、丙类可燃液体管道;(3)设计压力大于1MPa小于4MPa,设计温度低于400℃的非可燃流体、无毒流体的管道; (4)设计压力小于或等于1MPa,且设计温度大于185℃的非可燃流体、无毒流体的管道; (5)设计文件要求进行焊缝5%无损检测的其他管道。

焊缝外观质量验收标准及尺寸允许偏差

1.依据《YB3301-2005中华人民共和国黑色冶金行业标准》制定本

工程的角焊缝焊角尺寸,焊角高度Hf取0.6t1和1.52t中的大者,

t1为腹板板厚,t2为翼缘板板厚。对于埋弧焊、二氧化碳气体保护

焊,焊角尺寸可比计算值减小1mm,焊接H型钢的最小焊角高度规

定为4mm。且用于连接板的平角焊一般为二氧化碳气体保护焊的焊

缝测量。

2.依据《JGJ81-2001建筑钢结构焊接技术规程》制定直角角焊缝厚

度计算He,

1)当间隙b≤1.5时,He=0.7Hf,

2)当间隙1.5

大,t1为腹板板厚,t2为翼缘板板厚。用于龙门埋弧焊的船型焊的

焊缝测量。

说明:埋弧自动焊焊角尺寸要求如下表:

(注明:单位为mm)

规格 腹板板厚 翼缘板板厚 焊角高度Hf 角焊缝厚度He

BH600*400*16*30

16 30 10 8

BH500*400*14*25

14 25 9 6

根据 《GB50205-2001》钢结构工程施工质量验收规范

制定以下表

表A.0.1一级、二级、三级焊缝外观质量标准(㎜)

项 目 允 许 偏 差

缺陷类型 一级 二级 三级

未焊满(指不足设

计要求)

不允许

≤0.2+0.02t,且≤

1.0

≤0.2+0.04t,且≤2.0

每100.0焊缝内缺陷总长≤25.0

根部收缩 不允许

≤0.2+0.02t,且≤

1.0

≤0.2+0.04t,且≤2.0

长度不限

咬边 不允许 ≤0.05t,且≤0.5;连续长度≤100.0,且焊缝两侧咬边总长≤10%焊缝全长 ≤0.1t,且≤1.0,长度不限

弧坑裂纹 不允许 不允许 允许存在个别长度≤5.0的弧坑裂纹

电弧擦伤 不允许 不允许 允许存在个别电弧擦伤

接头不良 不允许

缺口深度0.05t,且

≤0.5

缺口深度0.1t,且≤1.0

每1000.0焊缝不应超过1处

表面夹渣 不允许 不允许 深≤0.2t 长≤0.2t,且≤20.0

表面气孔 不允许 不允许

每50.0焊缝长度内允许直径≤0.4t,

且≤3.0的气孔2个,孔距6倍孔径

注:表内t为连接较薄的板厚

外观质量为:二级标准

对接焊缝及完全熔透组合焊缝尺寸允许偏差应符合表A.0.2的规定

表A.0.2对接焊缝及完全熔透组合焊缝尺寸允许偏差(㎜)

序号 项 目 图 例 允 许 偏 差

1

对接焊缝

余高C

一、二级 三级

B<20:0~3.0 B≥20:0~4.0 B<20:0~4.0

B≥20:0~5.0

2

对接焊缝

错边d

d<0.15t,且≤2.0 d<0.15t,且≤3.0

部分焊透组合焊缝和角焊缝外形尺寸允许偏差应符合表A.0.3的规定

表A.0.3部分焊透组合焊缝和角焊缝外形尺寸允许偏差(㎜)

序号 项 目 图 例 允 许 偏 差

1

焊角 尺寸hf hf≤6:0~1.5

hf>6:0~3.0

2

角焊缝余高C hf≤6:0~1.5

hf>6:0~3.0

注:1 hf>8.0mm的角焊缝其局部脚尺寸允许低于设计要求值1.0mm,但总长度不得超过焊

缝长度10%;

2 焊接H型梁腹板与翼缘板的焊缝两端在其两倍翼缘板宽度范围内,焊缝的焊脚尺寸不

得低于设计值。

C

B

d

h

f

hf

c

h

f

hf

c

h

f

hf

c