30万吨油轮冷却水系统设计

兰志新

摘要

船舶冷却水系统是船舶动力装置的重要组成部分。它通过冷却水的循环带走了主机和辅机运转过程中散发出来没有转化为机械能的热量,从而避免了因大量热量的积累而造成的金属疲劳脆化和润滑油的失效。因此,船舶冷却水系统性能的优劣直接影响到船舶主机和辅机的工作性能,想要优化和充分发挥船舶冷却水系统的性能,就需要了解它的工作过程和注意事项。

关键词:冷却淡水系统,冷却海水系统

—————————

为了使船舶受高温燃气和摩擦作用的部

件保持正常稳定的工作性能,必须对这些部件进行冷却。冷却系统的作用就是把冷却介质送到受热部件,将其多余的热量带走。船舶动力装置中经常使用的冷却介质主要有:海水、淡水、滑油、燃油和空气等,其中最常用的是海水和淡水。冷却系统应符合的要求是:确保充足、连续和温度适宜的冷却介质供给柴油机动力装置的各个需要冷却的部位,工作安全可靠,便于维护管理和经济耐用等。 [1]

30万吨油轮冷却水系统设计研究的内容,主要包括合理的选择泵、阀和管路材料,合理的布置管路走向。根据相关资料及相关设计规范,确定泵的排量,管路的管径。方法是在不违反规范要求的前提下,选择合适的泵、阀和相关材料,设计出合理的冷却海、淡水管路原理图、日用淡水管路原理图和机舱给排水管路原理图。

本设计主要研究的内容有:冷却淡水系统,冷却海水系统,并完成海淡水泵的排量的计算。1 30万吨油轮冷却淡水系统设计

1.1概述

冷却淡水系统是船舶系统中不可缺少的重要部分之一。它对主机、副机进行冷却以保证它们能够正常的运转,更大的发挥它们的价值。

1.2 淡水冷却系统设计的总体思路

30万吨油轮的冷却淡水系统主要包括主机冷却、副机冷却。主机采用闭式冷却,用高温淡水冷却主机缸套活塞,再用低温淡水冷却高温淡水,最后用海水来冷却低温淡水。

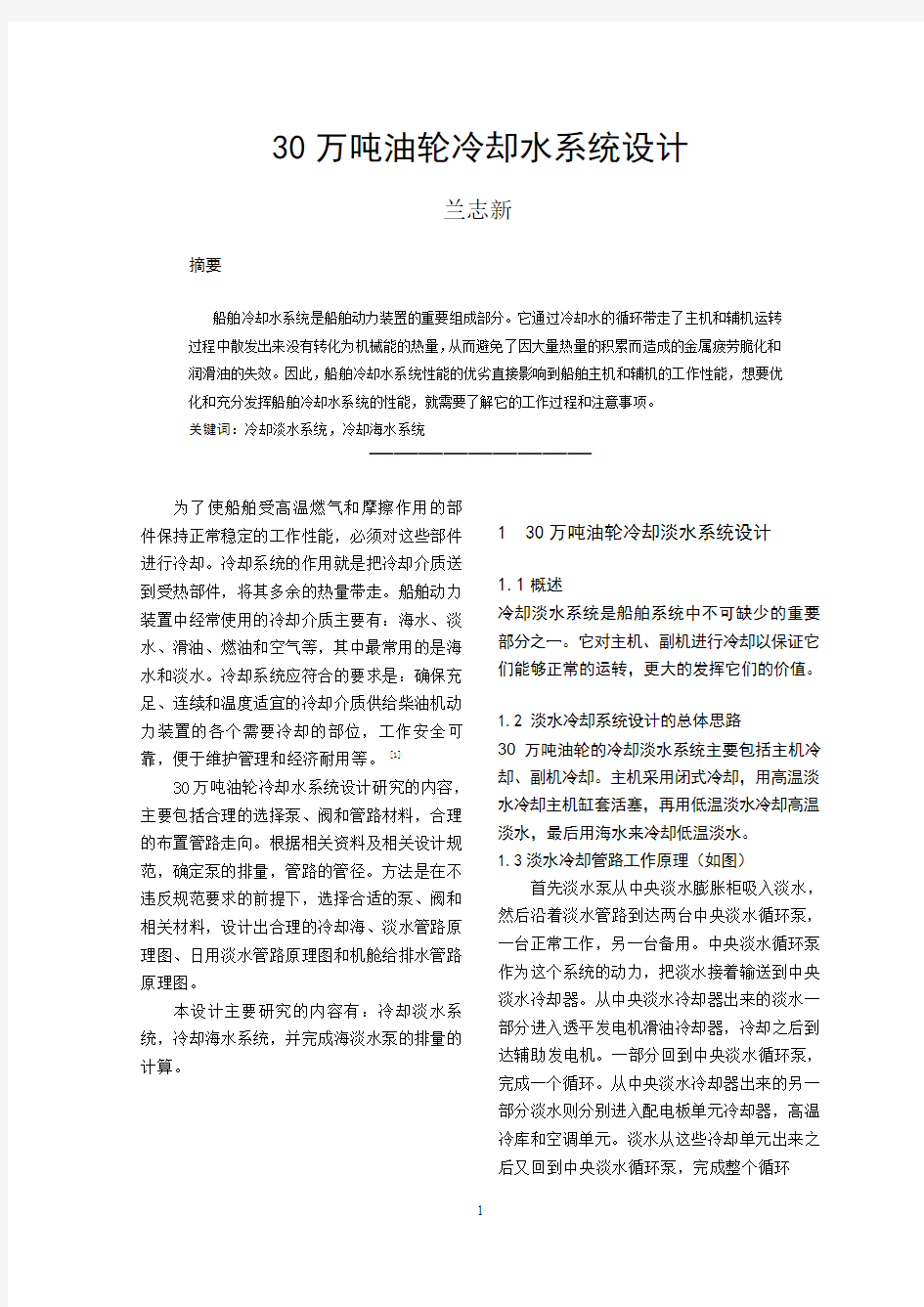

1.3淡水冷却管路工作原理(如图)

首先淡水泵从中央淡水膨胀柜吸入淡水,然后沿着淡水管路到达两台中央淡水循环泵,一台正常工作,另一台备用。中央淡水循环泵作为这个系统的动力,把淡水接着输送到中央淡水冷却器。从中央淡水冷却器出来的淡水一部分进入透平发电机滑油冷却器,冷却之后到达辅助发电机。一部分回到中央淡水循环泵,完成一个循环。从中央淡水冷却器出来的另一部分淡水则分别进入配电板单元冷却器,高温冷库和空调单元。淡水从这些冷却单元出来之后又回到中央淡水循环泵,完成整个循环

1.4冷却设备的计算 1.4.1淡水泵

淡水泵为柴油机供应缸套及活塞用的冷却淡水,以此用淡水来冷却柴油机。 1.4.2淡水泵的排量

淡水泵的排量由下面的公式确定:

3

3

10[/]

t H e H

t K Q g N D K m h t C

ρ-=

??

(2-1)

式中: D t —淡水泵排量[m 3/h]; K t —冷却水带走热量百分比; Q H —燃油的低发热值,[kJ/kg],取41900;

e

g — 单位功率小时燃油消耗量,[kg/(kW ·h)

N H —柴油机额定功率,[kW]

Δt —冷却水进出柴油机的温度差,[℃];

i d —淡水密度,[kJ/(kg ·℃);取1.000;

C —淡水比热,[kJ/(kg ·℃)];取4.19; K —裕度系数,取1.2-1.3。

所以带入数据得:

C

t N g Q K D H

e H t t ρ?=

3

10

-?K =

3

3

10

59.110

2.119

.40.11231990

207.041900%24?=???????-]

/[3

h m

30万吨油轮的淡水泵采用系列型号为:ESD ,ESDE (自吸)或者EMD ,EMDE (自吸)的离心泵。性能指标,排量:300-2000m 3

/h

,

压头压力:0.1-0.4MPa,温度:不高于80℃,满足要求。

上述式子中,K t为冷却水带走热量的百分比,根据规定,船用低速柴油机:K t=20%—25%;船用中速柴油机:K t=15%—20%;船用高速柴油机:K t=10%—15%。30万吨油轮主机的额定转速为280r/min,为船用低速柴油机,所以K t的取值范围在20%—25%之间,即取K t=24%[6]。

2 30万吨油轮冷却海水系统设计

2.1概述

冷却海水系统,也是船舶系统的一部分,是船舶上不可缺少的一个系统。可以用它来冷却淡水和一些部件。

2.2系统设计的总体思路

30万吨油轮海、淡供水管路总体分为三条供水管路:

(1)海水管路:用海水泵把海水泵入管路中,以供冲洗厕所用。(2)制淡水管路:为了节省船上的淡水资源,在设计时加入制淡水管路。由制淡机把海水制成淡水送入制淡水舱,经制淡水泵把制淡水舱中的制淡水泵入管路,供浴室,轮机长室、船长室、厨房处用水。[4]

(3)淡水管路:淡水管路的淡水主要供船员饮水用。

2.3冷却海水系统工作原理(如图)

.冷却海水系统管路原理图如所示。首先,海水自左右两舷的海底门吸入主管路,然后分别到达透平发电机冷却海水泵和中央冷却系统海水泵等。这五台泵作为冷却海水系统的动力源泉,可以把海水输送到各个需要冷却的部件。从海水泵出来的海水依次到达透平发电机制冷器,透平发电机空气喷射制冷器,中央淡水冷却器等需要冷却的部件。海水完成冷却任务之后经海水蝶阀排至舷外。

2.4供水管系主要设备的计算和选型 2.4.1海水泵

作为冷却水管系中不可缺少的设备之一, 海水泵在冷却系统中起着至关重要的作用。在船上,海水泵大多采用立式和卧式离心泵。小型船舶上的海水泵常由主机自带或采用卧式离心泵较多,而30万吨油轮则经常采用立式海水泵[5]

。 2.4.2海水泵的排量

海水泵的排量由下面公式来确定[7]

3

3

10[/]

t H e H

t K Q g N D K m h t C

ρ-=

??

(3-1)

式中: D t —海水泵排量[m 3

/h]; K t —水带走热量百分比(包括由淡水冷却器和滑油冷却器带走的热量);

Q H —燃油的低发热值,[kJ/kg],取41900;

e

g — 单位功率小时燃油消耗量,

[kg/(kW ·h);

N H — 柴油机额定功率,[kW];

Δt — 冷却水进出柴油机的温度差,[℃]; ρ— 海水密度,[kJ/(kg ·℃),取1.025; C — 海水比热,[kJ/(kg ·℃)],取3.94; K — 裕度系数,取1.2-1.3。

所以带入数据得:

C

t N g Q K D H

e H t t ρ?=

3

10

-?K =3

3

1065.110

2.194

.3025.11231990

207.041900%24?=???????-]/[3

h m

30万吨油轮的海水泵采用系列型号为:ESD ,ESDE(自吸)或者EMD ,EMDE (自吸)式离心泵。性能指标,排量:300-2000m 3

/h ,压头压力:0.1-0.4MPa ,温度:不高于80℃,满足要求。

4 结论和建议

4.1结论

船舶冷却水系统是船舶不可缺少的组成部分,它可以及时有效的对机械设备进行冷却作用,不仅提高了有关机械设备的性能而且延长了使用寿命,从而大大的提高了船舶的使用性能,对船舶的经济运营也有着重大的意义。

4.2建议

由于系统目前的研究现状,以及对相关知

识的掌握程度,设计中难免会出现一些缺点和不足。希望在以后的设计中进一步优化系统的管路设计,从而使系统的性能能够得到最大的发挥,以提高船舶的安全性和经济性。 参考文献

[1] 高鄂,任文江编.船舶动力装置设计[M]. 上海:上海交通大学出版社,1991

[2] 卡尔-海因兹·侯赫毫斯.船用辅助系统

的发展趋势[J].汉堡工业大学学报,2005,18(5): 125~136

[3] 轮机工程手册编委会.轮机工程手册(上、

中、下册)[M].北京:人民交通出版社,1994 [4] Bentham RH .Routine sampling and the

control of Legion Ella spa in Cooling water systems[J].Current

Microbiology,2000,41:271~275

[5] 蔡振雄,林金表.船用主机缸套水温度控制系统[J].船舶工程学报,2000,7(6):36~43 [6] 朱树文主编.船舶动力装置原理设计[M].北京:国防工业出版社,1980

[7] 陈锡旸.渔船动力装置[M].北京:中国农业出版社,1995

[8] 付锦云主编.船舶管路系统[M].哈尔滨:

哈尔滨工程大学出版社,2006

[9] Gao Hong. Numerical Investigation of

Cavitating Flow behind the Cone of a Valve in Water Hydraulic System[J].Journal of Zhejiang University SCIENCE,2002,3(4):395~400

The Cooling Water System Design Of

300 Thousand Tons Oiltanker

LAN Zhi-xin

Abstract

Marine cooling water system is the important part of the ship's power plant. Through the cooling water circulating, the heat that doesn't translate to mechanical energy which distributed away from the running of main engine and auxiliary engine has been taken away, and it has avoided the metal brittle fatigue and the invalidation of lubricating oil that comes from the accumulation of large number of heat. Therefore, the performance of marine cooling water system directly affects the performance of the host and auxiliary ships. If we want to optimize and give full play to the ship's cooling system performance, we need to understand the course of it's work and attention to matters.

Keywords: cooling fresh water system, cooling sea water system, fresh water service system, feed water&blow down syst

《》 条文说明 1总则目录 1.01为了控制工业循环冷却水系统由水质引起的结垢、污垢和腐蚀,保证设备的换热效率和使用年限,并使工业循环冷却水处理设计达到技术先进、经济合理,制定本规。 1.02本规适用于新建、扩建、改建工程中间接换热的工业循环冷却水处理设计。 1.03工业循环冷却水处理设计应符合安全生产、保护环境、节约能源和节约用水的要求,并便于施工、维修和操作管理。 1 总则全文 1.0.1本条阐明了编制本规的目的以及为了达到这一目的而执行的技术经济原则。 在工业生产中,影响水冷设备的换热器效率和使用寿命的因素来自两个方面,一是工艺物料引起的沉积和腐蚀;二是循环冷却水引起的沉积和腐蚀。后者是本规所要解决的问题。 因循环冷却水未加处理而造成的危害是很严重的,例如,某化工厂,原来循环水的补充水是未经过处理的深井水,每小时的循环量9560t。由于井水硬度大、碱度高,每运行50h后,有50%的碳酸盐在设备、管道沉积下来,严重影响换热器效率。据统计,空分透平压缩机冷却器,在运转3个月后,结垢厚度达20㎜。打气减少20%。该厂不少设备、在运转3个月后,必须停车酸洗一次,不但影响生产,而且浪费人力、物力。为了防止设备管道产生结垢,该厂在循环水中直接加入六偏磷酸钠、EDTMP和T—801水质稳定剂之后,机器连续3年运行正常。虽然每年需要增加药剂费用2万元,但综合评价经济效益还是合算的。又如某石油化工厂,常减压车间设备腐蚀与结垢现象十分严重,Φ57×3.5面碳钢排管平均使16-20个月后,垢厚达15-40㎜。后经投加聚磷酸盐+膦酸盐+聚合物的复合药剂进行处理,对腐蚀、结垢和菌藻的控制取得了良好的效果。每年可节约停车检修费用约60万元,延长生产周期增产的利润约70万元。减少设备更新费用约4.7万元。现将该厂水质处理前后的冷却设备更新情况列表如下: 某厂冷却设备更新情况统计(单位:台)表1 从上述情况可以看出,循环冷却水采取适当的处理方法,能够控制由水质引起的

30万吨油轮专题报告 一、基本介绍 油轮或称作油船,是用来运输液体,主要是原油、原油的提炼成品如动力油、燃料油等、石油化工产品的液货船,油轮也可以用来运输其它液体比如水,葡萄酒等。运油船主要分为运送原油的油船与运送石化成品的油船两类。 30万吨油轮属于超级油轮。超级油轮(简称VLCC),是指载重量16-32万载重吨的大型油轮,它们是海运油轮的主力船型。 油轮很容易与其它轮船区别开来,油轮的甲板非常平,除驾驶舱外几乎没有其它耸立在甲板上的东西。油轮不需要甲板上的吊车来装卸它的货物,只有在油轮的中部有一个小吊车,这个吊车的用途在于将码头上的管道吊到油轮上来与油轮上的管道系统接到一起。油轮上的管道系统从远处就可以看到。 油轮的载重量增加并不与其尺度成正比例增加。在大幅度增加载重量时,油轮的主尺度增加并不多。超级油轮维持一定速度所需主机功率相对较小。例如,一艘25万吨级超级油轮要维持16节速度航行,所需主机功率为3.5万马力,要是建造2艘10万吨级和1艘5万吨级油轮,总载重量也为25万吨,要维持16节速度航行,所需主机总功率为6.3万马力。超级油轮的造价和运输成本比中小型油轮相对要低。有人作了统计,建造25万吨级超级油轮与建造5万吨级中型油轮相比,每载重吨造价可降低35%,单位运价可降低43%。而且,超级油轮吨位越大,每载重吨造价和单位运价降低更多。正是这样的原因,油轮向着大型化方向发展,吨位越来越大,出现了超级油轮。 超级油轮也不是造得越大越好,它受到航道、水深的限制,特别是海峡深度,限制了超级油轮的发展。例如,英吉利海峡对油轮吃水的限制是22米,马六甲海峡水深限制为23米。所以,世界上最大油轮虽然超过了50万吨,但是,大多数超级油轮的吨位还是选择了20—30万吨级为适宜的吨位。 二、30万吨级油轮建造 三十万吨级油轮的形状、构造特殊。为了使油轮在主尺度不变情况下,增加载重量,三十万吨级油轮多半采用较为丰满的线型,船体肥胖。为了

编制大纲: 需要补充的内容:1,水泵(定速离心泵,变频泵);2,温控阀;3,节流孔板;4,热平衡计算的理论公式,温升热量水量公式;5,特殊案例的区分(温控阀,板冷,变频泵对整个冷却系统形式选定的影响;分离封闭式,高低温混流式,配置变频海水泵没有温控阀的中央式。)6,利用目前的实船进行计算公式的验证,还有一些经验系数的反推导(特别是一些厂家自己的经验系数)7,膨胀水箱;8,补充开发设计需要的部分,参考《船舶管舾装设计工艺实用手册》 前言(目的) 以《船舶设计实用手册---轮机分册》---国防工业出版社为蓝本,将其中的冷却水系统做了进一步内容扩展和深化描述,提供给详细设计人员参考。 参考《船舶管舾装设计工艺实用手册》,补充一部分工程计算公式; 系统发展核心: 1,稳定调节; 2,节省能源,余热循环利用; 3,节省成本,替代方案的方式; 关键词: 将冷却水稳定可靠的输送到需要冷却的设备中:这个可靠和稳定来源于几个参数:稳定的压力,稳定的流量,稳定的温度,稳定的水质(这个水质包含化学成分稳定不结垢,物理成分稳定,极少气泡,气泡会影响热交换器的效率)

冷却水系统 目录 1,范围 2,冷却水系统的基本形式 3,系统形式的选择 4,冷却水系统实例 5,中央冷却系统热平衡计算 6,冷却水系统的主要设备配置要点 7,制淡装置(造水机) 8,具有冰区航行船级符号船舶的冷却水系统特殊要求9,海水进水阀操纵位置的要求 10,冷却水系统的温控阀 11,冷却水系统的节流孔板 12,冷却水系统的泵 13,冷却水系统的膨胀水箱

冷却水系统 1,冷却水系统的基本形式 冷却水系统的基本形式见表1, 注解: (1),所谓开式和闭式冷却水系统是指柴油机本身冷却水系统而言。开式系统是指柴油机本身直接用舷外海水或者江水冷却。如今除江河小船之外,基本不采用开式系统。海拖(海洋港口拖轮)还在使用海水直接冷却柴油机。(潜在问题:船内海水泄露,在及柴油机连接的弹性管配置不正确时容易出现,已有其他公司的海拖因为这个弹性管破裂造成沉船) (2),在闭式系统中,柴油机是用淡水冷却,而淡水在经过热交换器用舷

实习报告之---30万吨油轮专题报告 院系:船舶工程学院 姓名: 班级: 学号:

摘要:2002年8月31日,我国建造出第一艘30万吨的油轮,这标志我国在 海洋超大型船舶建造方面以步入一个新的台阶。近年来,又兴建多艘30万吨级超大型油轮,使我国石化行业大大受益。 中国建造的30万吨油轮举例: 1.新埔洋号 参数:船长:333米型宽60米载重:30.8万吨型深:29.8米航速:15.7节。 2.马士基宏大号 参数:船长:333米型宽:58米载重:30.8万吨。 型深:70米航速:15节 制造30万吨油轮的必要性: 1.能源的安全运输:2010年我国进口原油近 2.4亿吨,这些原油主要来自中东非洲和东南亚,并且油轮必须经过霍尔木兹海峡、马六甲海峡、好望角等咽喉水道。一旦石油海运被掐断,将对我国经济产生严重冲击。为保障能源安全,上世纪末,国家考虑建立国家石油战略储备,这也对石油运输提出了更高的要求,但当时,国内无法生产30万吨超级油轮,90%以上的原油不得不外包给国外油轮运输公司。但一些海外油轮运输公司看到中国缺乏运输能力,便开始全面扩张船队,垄断航线,抢占世界海运主航道,一些公司还逼迫中国签订不合理的运输条款,甚至采取不正当的手段提高运费,获取暴利。 2.海洋安全的必要性:30万吨油轮制造代表着一个国家强大的制造能力。改革开放30多年,虽然中国小商品制造蜚声全球,但这并不代表中国已经成为100%的制造强国,近些年,随着国内在极端制造领域不断取得突破,一个制造强国的

雏形正浮出水面。在大连船舶重工舰载出超级油轮的时候就标志着我国也能建造航空母舰,同它对中国国防、航海、石油等多个领域的制造能力,起到了至关重要的作用。 3.抢夺国际市场,打破西方国家垄断:国际竞争已经成为争夺科技和产业发展制高点的竞争,战略性新兴产业正在成为引领未来的强大引擎。超级油轮制造标志着我们也可以在国际市场中分一杯羹,赚取大量利润。 中国30万吨油轮现状分析: 我国在2002年制造出由外国设计的第一艘30万吨级的油轮,在2008年终于建造起第一艘自主设计,自主建造的30万吨级油轮。 我国目前仅有15艘超级油轮。截至2005年底,中国远洋油轮运力约为924万载重吨。这些油轮平均船龄18年,比全球运输船队的平均船龄大6年;中国的船舶结构也存在问题,船型偏小,单船平均载重不到10万吨。以国内最大的三家油轮公司为例,中国海运集团拥有现役各种大小油轮83艘,运输能力为392万吨;中远集团现拥有油轮26艘,载重吨为320万吨;排名第三的招商轮船目前运营的油轮有14艘,运力为245万吨。据航运专家估计,中国大型油轮船队的规模要保证能承运50%以上进口原油,需要在2010年达到7500万吨以上的能力,2020年具备1.3亿吨以上的能力。由于大型油轮具有良好的性价比,因此在造船业发达的现代,世界各大国的海运巨头,竞相发展超级油轮。而目前中国上述三家公司的超级油轮只有15艘,总载重量不到450万吨。 针对现状的解决办法: 加速打造超级油轮:早在2002年8月,中国交通部就颁布了《公路水路交通发展战略》,明确提出了“海运强国战略”。这个战略明确提出,必须建立中国自己强大的国际海运船队。为了支持造船厂建造大型油轮,国家财政将向造船厂提供全额贴息贷款。据悉,国家为此已圈定三大造船基地,集中力量建设渤海湾、长江口、珠江口三大造船基地。针对这些情况,国内各大海运公司也在加紧订造轮船。以招商轮船为例,已公告的订单信息中超级油轮4艘、阿芙拉型油轮5艘。到2010年,招商轮船将新增运力170万吨。据报道,中海集团在2007年内将共计增加6条新船入队,而公司计划至2010年之前,增加25条新船、350万吨载重,总运力可增加八成左右。随着国内各大海运集团加速扩张远洋油轮船队,预计到2010年后,中国进口的原油和成品油将有50%由中国油轮运输,石油运输安全问题将得到有效改善。不过,打造一支自己的超级油轮船队并不容易,它面临周期长、投资大、风险高等问题。虽然中国船东的承载能力相对于中国石油进口需求而言,呈现明显的运力不足,全球油轮运输的供求关系,仍处于运力过剩状态。一旦经营不善,偿还巨额贷款的压力极大。因此,超级油轮船队的打造是一项十分庞大、复杂的工程。 30万吨油轮对我国的战略作用: 1.中国打造超级油轮船队不仅迫在眉睫,而且意义重大。首先,建立自己的超级油轮船队,可以降低海外资源进口成本。特别是20万和30万吨级油轮的规模效应,可使单位运输成本接近为零。 2.借鉴日本经验,可顺势带动我国钢铁、贸易以及金融的全面发展。 3.拥有自主超级油轮船队,有利于破解日本等国际海运巨头乘机垄断海运价格的

工业循环冷却水处理系统 一、概述 循环冷却水在使用之後,水中的Ca2+、Mg2+、Cl-、SO42-等离子,溶解固体和悬浮物相应增加,空气中污染物如灰尘、杂物、可溶性气体以及换热器物料泄露等,均可进入循环冷却水,使循环冷却水系统中的设备和管道腐蚀、结垢,造成换热器传热效率降低,过水断面减少,甚至使设备管道腐蚀穿孔。 循环冷却水系统中结垢、腐蚀和微生物繁殖是相互关联的,污垢和微生物粘泥可以引起垢下腐蚀,而腐蚀产品又形成污垢,要解决循环冷却水系统中的这些问题,必须进行综合治理。 采用水质稳定技术,用物理与化学处理相结合的办法控制和改善水质,使循环冷却水系统中的腐蚀、结垢、生物污垢得到有效的解决,从而取得节水、节能的良好效益。臭氧产品已在国内电子、电力、饮料、制药行业广泛应用,质量达到国外同行业90年代水平。投入产出比的可比效益为:1:2-1:10以上,节约能源,提高设备使用效率,延长设备的使用寿命和运行的安全性,减少环境污染。 臭氧可以作为唯一的处理药剂来替代其它的处理冷却水处理剂,它能阻垢、缓蚀、杀菌、能使冷却水系统在高浓缩倍数甚至在零排污下运行,从而节水节能,保护水资源;同时,臭氧冷却水处理不存在任何环境污染。国外应用臭氧进行循环水处理已经取得了成功,而我国在这个领域却是空白。 二、系统工艺 循环水冷却通常分为密闭式循环水冷却系统和敞开式循环水冷却系统。密闭式循环水冷却系统中,水是密闭循环的,水的冷却不与空气直接接触。敞开式循环水冷却系统,水的冷却需要与空气直接接触,根据水与空气接触方式的不同,可分为水面冷却、喷水冷却池冷却和冷却塔冷却等。 敞开式循环水冷却系统可分为以下3类: 1.压力回流式循环冷却系统 此种循环水系统一般水质不受污染,仅补充在循环使用过程中损失的少量水量。补充水可流入冷水池,也可流入冷却构筑物下部。冷水池也可设在冷却塔下面,与集水池合并。 补充水→ 冷水池→ 循环泵房→生产车间或冷却设备→冷却塔 压力回流式循环冷却系统

目录 第一部分设计前言 (1) 第二部分设计水质水量及设计原则 (2) 2.1、设计水质水量 (2) 2.1.1、原水水质水量 (2) 2.1.2、供水的水质水量 (2) 2.1.3、补水的水质(采用自来水,供参考) (3) 2.2、标准与规范 (3) 2.3、设计原则 (3) 2.4、设计范围 (4) 第三部分工艺的确定及流程说明 (4) 3.1、工艺的确定 (4) 3.2、工艺流程及工艺说明 (5) 3.2.1、工艺流程方框图 (5) 3.3、循环冷却水水量计算平衡表 (6) 3.4、系统工艺流程说明 (7) 第四部分主要设备介绍 (9) 4.1、在线磷酸盐分析仪(阻垢剂) (9) 4.2、次氯酸钠投加装置 (10) 4.3、硫酸投加装置 (10) 4.4、管道混合器 (10) 4.5、絮凝剂加药装置 (10) 4.6、重力式无阀过滤器 (11) 第五部分电气系统控制简要说明 (12) 第六部分主要设备仪表参数 (14) 一、主要设备参数 (14)

二、电气系统及检测仪表参数 (17) (电配箱内配套电器) (19)

第七部分设备材料清单 (20) 第八部分安装接口事项及文件交付 (21) 8.1、安装接口事项 (21) 8.2、文件交付 (21) 8.3、文件的单位及语言 (21) 第九部分质量保证和技术服务 (23) 9.1、质量保证 (23) 9.2、工程技术服务 (23)

3000t/h循环冷却水旁滤系统 设计方案 第一部分设计前言 随着工业的发展和生活的需要,水的用量急剧增加。因此,节约水资源如同节约能源,保护环境一样,成了当务之急。节约用水最大的潜力是节约工业冷却水,采用循环冷却水是节约水资源的一条重要途径,但循环冷却水结垢、腐蚀比较严重,容易滋生菌藻,以致影响设备的传热效率,威胁设备的使用寿命,因此对循环冷却水进行水质稳定处理是必不可少的。 本设计方案就是:通过一系列的过程控制,在达到要求的浓缩倍数(K=4.0)的情况下,满足循环冷却水系统的过程要求。其循环冷却水工程主要有以下过程控制: 1、投加一定量的阻垢剂,减少循环冷却水对冷介质的热交换器的腐蚀,并控制其腐蚀速率达到国家标准; 2、通过对系统自动补充洁净的水源以平衡由于:蒸发、风吹、排污等水量的损失,以维持循环冷却水的水量平衡,进而维持循环水的电导率等相对恒定; 3、通过在线控制,自动投加一定量的杀菌剂,以防止微生物的滋生,减少生物污泥量和减少对系统管路、换热器等的腐蚀; 4、通过旁路净化系统,使循环冷水的悬浮物(SS)浓度处于相对低值,以减少系统的结垢趋势; 通过上述过程的控制,可实现以下目的: 1、达到循环冷却水要求的浓缩倍数,从而节约大量的水源,并且可降低生产成

世界上最大的超级油轮 每个女孩应该都有一个很美好的幻想,此生目标——登上世界最大豪华游轮环游 全世界。那你知道世界上最大豪华油轮是什么吗?下面就由的X带你去领略一下吧。 世界上最大豪华油轮 世界上最大最豪华的邮轮Harmony of the Seas(海洋和谐号) 世界上最大最豪华的邮轮Harmony of the Seas(海洋和谐号)就要在5月开启她的处女航了,在法国西北角的一个港口,大约3000名工作人员正在紧张地为这次出航做着准备。 Harmony of the Seas隶属于皇家加勒比邮轮公司,这艘邮轮一共花费了8亿英镑建成(合约75亿人民币),船身长约364米,比横置的巴黎埃菲尔铁塔还长出近半米,当年的泰坦尼克号只当它1/3。 邮轮重万吨,拥有16个观光甲板,2747间客房,可容纳6000名乘客。据说,上船

之后每位乘客都会拿到一个属于自己的GPS 定位仪,以避免在庞大的船上迷路,找不到自己的房间。 10层楼的船身上种满了超过120XX多种植物,甚至移植上不少参天大树,还有专门设计的绿色温室,供行人饭后散步用,让乘客与大自然亲近相处,完全没有“仅仅在一艘船上”的感觉。 邮轮内部的装修豪华至极,包括16家 不同风格口味的餐厅,几百种菜式可选,还有各种各样的咖啡厅、赌场和免税购物商城。 除了提供丰富的餐饮、酒吧和娱乐体验,该邮轮还配备了先进的吧台系统,乘客还可以体验“仿生学酒吧”——船上的酒吧设 施全部提供机器人调酒服务,这些机器人将会以娴熟的操作,为客人调出口味独特的鸡尾酒,你绝对会为此惊叹不止。 “海洋和谐号”的水上项目达到了前 所未有的规模,她的网络速度也堪称“海上最快”。运动爱好者和小孩子也不用担心没得玩~ 因为邮轮上还包括了攀岩墙、溜冰场、

在现代科学技术高度发展的社会里,计算机越来越广泛地应用于各个领域。计算机系统只有可靠的运行,才能发挥其效益,而计算机的可靠运行,需要一个比较严格的物理环境。如供电、配电、温度、湿度、洁净度等,这样就需要有一个现代化的机房系统满足计算机对环境的要求。各种类型的互联网数据中心(IDC ,Internet Data Center ),企业数据中心,灾备中心(或称灾备恢复中心,BRC,business recovery center )等都属于电子信息系统机房(数据中心),在国民经济及人们的日常生活中,越来越发挥其重大作用。在电子信息系统机房项目中,温度要求恒定,常年需要使用制冷设备,冷却水系统设计和冷却塔设计有一定特点。 1. 电子信息系统机房(数据中心)项目制冷特点及节能需求 1.1 电子信息系统机房项目发热及制冷特点。 电子信息系统机房项目的发热主要来源于机房内的服务器、网络设备等IT 设备在运行过程中散发的热量,以及变电所、配电室、UPS 电池室等电气设备运行过程中散发的 热量。这些设备发热的特点是设备集中,发热量大,连续运行,并且一年四季发热量基本保持恒定。要保持机房内和电气房间内的空气温度在一定的范围内,这就需要大量的冷风将热量带走。数据中心一般采用机房专用空调,这是考虑到IT 设备的特点,在相同制冷量的基础上,风量远大于舒适性空调,能够迅速、有效地带走IT 设备散发的热量。由于IT 设备和电气设备一年四季发热量基本保持恒定,使得数据中心项目对制冷量的需求一年四季也基本保持恒定,制冷系统需要常年稳定运行。 1.2 机房冷通道、热通道的设置与节能。 由于整个制冷系统需要常年运行,如何节能显得尤为重要。在工艺设备布置上,当机柜内的设备为前进风/ 后出风方式冷却时,机柜采用面对面、背对背的布置方式。机柜面对面布置形成冷风通道,背对背布置形成热风通道,配合合理布置送回风口取得合理气流组织,提高空调设备的使用效率,能够降低空调设备的功耗。 冷通道内温度可以设置为18?27 C,相应热通道温度可以设置为29?38 C,此运行工 况完全能够保证机柜正常运行,且提高了回风温度后,可以提高末端空调水-空气侧换热效率。冷、热通道的分隔,使得制冷系统可以采用中温冷冻水供冷,这样便提高冷冻机效率,整个制冷系统实现节能运行。中温冷冻水常采用供水温度12 C ~13 C,回 水温度17 C ~18 C,根据具体项目不同技术参数要求。合理选择中温冷冻水供回水温度,与冷冻机相匹配,可以节能。一般是采用温差为6C的大温差供回水,这样可以 减小循环水量,缩小管道直径。 2. 冷却水系统设计 2.1 冷却塔自由冷却的使用与节能由于数据中心项目的机房可以采用中温冷冻水,这就使得利用冷却塔冬季自由冷却以及过渡季节部分自由冷却有一定的可实施性及方便性。当采用闭式冷却塔时,冬季

船舶动力装置原理与设计复习思考题(思考题部分)

船舶动力装置原理与设计复习思考题 一、课件思考题部分 第1章 1、如何理解船舶动力装置的含义?它有哪些部分组成? 答: 船舶动力装置的含义:保证船舶正常航行、作业、停泊以及船员、旅客正常工作和生活所必需的机械设备的综合体。 组成部分: 1)推进装置:包括主机、推进器、传动设备。 2)辅助装置:发电机组、辅助锅炉、压缩空气系统。 3)机舱自动化设备。 4)全船系统。 5)船舶设备,主要指甲板机械。 2、简述船舶动力装置设计的特点。 答: 1)须符合船舶的特殊使用条件——船用条件,包括环境条件、空间条件; 2)须设计成具有必要的目标任务条件和合适的保障条件,包括营运条件、作业条件、研究 条件及工作条件、生活条件和生存条件。 3)须全面地综合地进行设计、进行通盘考虑,包括动力装置与总体性能、动力装置与其他 专业、动力装置内部各子系统之间的综合平衡和匹配,以实现预定的技术经济指标. 4)须全面掌握动力装置所覆盖的各技术领域,如船舶推进技术、热能转换技术、电气技术、 安全技术、消防技术、防污染技术、冷藏技术、通风和空调技术、仿真技术以及人员生活、生存技术等。 5)受控于国际公约、规则、船级社规范、船旗国法规等要求和约束。 6)须根据市场经济的特点,对设备的选用和配套应在目标成本的控制下进行。 3、简述船舶动力装置的设计的主要内容。 答: 1)主推进系统设计。包括主机选型、主机及齿轮箱配套、主机及齿轮箱和调距桨的配套等; 2)轴系设计; 3)电站设计(主电站及应急电站); 4)热源系统设计(蒸汽、热媒油等); 5)动力系统设计(燃油、滑油、冷却水、压缩空气、进排气、加热蒸汽或热媒油等系统)和 辅助设备选择; 6)船舶系统设计(疏排水系统,注入、测量、空气系统,供水系统,舱底水系统,压载水系 统,消防系统等,以及油船、液化气船和化学品船的专用系统); 7)自动控制、监测、报警系统设计; 8)防污染系统设计(机舱防油污系统、油船防油污系统、生活污水防污染系统及防止有毒液 体物质污染系统等);

循环水系统设计 1.1循环水系统设备组成 循环水系统作用为为窑炉、xx通道、xx设备提供降温冷却水。为了满足上述设备的不间断冷却水的供应,循环水系统分为水泵系统,柴油机泵系统和自来水系统三个小系统,以备设备故障,停电停水故障使上述设备出现无法冷却导致火灾发生。以下对系统进行逐个分解。 水泵系统和柴油机泵系统是组合在一起的,其中有水箱一个,电水泵两台,保安过滤器两台,板式换热器两台减压阀两套,安全阀一套,冷冻水一路,纯水补水管路一路,各型号阀门若干,不锈钢管道若干。 自来水系统是由自来水管道,保安过滤器一台组成,接入水泵系统的供水管道上。1.1循环水系统工作原理 整个循环水系统采用一用三备的工作方式,通过西门子S7100PLC冗余控制方式,水泵将纯水由水箱抽至保安过滤器,经过再次过滤后,纯水进入板式换热器与冷冻水进行热交换,使纯水温度降至10℃,然后经过减压阀降压至设备所需要的压力,供窑炉,xx通道,xx设备降温,回水由回水管道流入水箱进行循环使用。当其中一台水泵故障时,PLC控制系统自动切换至另一台水泵进行运行,两台水泵都故障时,系统自动启动柴油机,由柴油机带动柴油机水泵进行工作。当上述三台水泵全部故障时,设备管理人员手动开启自来水供水阀门,用自来水给设备紧急降温冷却。 循环水水质管理:动力部化验室每天对循环水水质进行检测,发现硬度、电导率等参数超标时通知设备管理人员进行换水,保证水质在规定的规格范围之内。 控制系统操作 本系统是采用西门子S7100冗余控制方式,系统可靠性高。控制柜上有“手动/自动”转换开关,可以在手动自动状态下运行,注意,手动状态一般用于调试阶段,正常运行不用手动,一定要用自动。自动状态下有两种运行方式:单动和联动。正常生产时用联动,程控运行。运行之前先观察冷却水水箱液位,如果低液位低于设定液位1.1米,电磁阀自动打开补水,补至1.6米自动停止。

油 轮 油轮(Oil Tanker ),是油船的俗称,是指载运散装石油或成品油的液货运输船舶。从广义上讲是指散装运输各种油类的船,除了运输石油外,装运石油的成品油,各种动植物油,液态的天然气和石油气等。但是,通常所称的油船,多数是指运输原油的船。而装运成品油的船,称为成品油船。装运液态的天然气和石油气的船,称为液化气体船。 目 录 1特点 2配置 3动力 4分类 5容量增长 6缺点 7双壳式 8液化气 9中国现状 10加速打造 11相关资讯 1特点 油轮很容易与其它轮船区别开来,油轮的甲板非常平,除 驾驶舱外几乎没有其它耸立在甲板上的东西。油轮不需要甲板 上的吊车来装卸它的货物,只有在油轮的中部有一个小吊车, 这个吊车的用途在于将码头上的管道吊到油轮上来与油轮上 的管道系统接到一起,油轮上的管道系统从远处就可以看到。 2配置 油轮卸货时所使用的泵直接放在船上。今天的油轮与几 乎所有其它海轮一样配有货物计算机,这部计算机可以监视 货物的装卸以及计算装卸过程中船所受的所有的力。 除油箱和管道外油轮上还配有锅炉、螺旋桨、发电机、 泵(大的油轮上的装卸泵可以每小时泵上万吨液体)和灭火 装置。 今天装载易燃液体的油轮都使用不燃气体充入油轮中 的空的油箱的方法来防止燃烧或爆炸的危险。这些不燃气体排挤掉含氧的空气,使得油轮内空油箱里几乎完全没有氧气。有些船使用船本身的动力机构排出的废气来提炼上述的不燃气体,有些船则在卸货时从码头上充入不燃气体。 油轮 油轮

3动力 大多数运输原油的油轮可以装载上十万吨货物,90% 使用蒸汽机作为动力装置,原因是原油必须加热后才有足 够的流动性可以被泵入油轮,在整个运输过程中它们始终 被保持在加热的状态下,这样可以在目的地快速地卸货。 因此驱动的蒸汽机还可以用来提供加热原油的蒸汽。 原油的运输速度不重要,因此这些船的航速一般在15 节(28千米/小时)左右,它们属于比较慢的船。 4分类 1、油轮按载重吨位可分为: (1)小型油船(0.6万吨载重吨以下),以运载轻质油为主 (2)中型油船(0.6~3.5载重吨万吨),以运载成品油为主 (3)大型油船(3.5~16载重吨万吨),以运载原油为主,偶尔载运重油 (4)巨型、超级油船(16万吨载重吨以上VLCC 、30万吨载重吨以上ULCC ),专用 运载原油 2、油轮按载重船型可分为: (1)超级油轮(16万吨载重吨以上),超过16万吨的油轮被称为超大型油轮,超过40 万吨的油轮被称为超级巨型油轮,一般超过 20万吨的油轮都被称为超级油轮 (2)苏伊士型油轮(Suezmax ,12万—16万载重吨) (3)阿芙拉型油轮(Aframax ,8万—12万载重吨),该型船舶可以停靠大部分北美港口, 并可获得最佳经济性,又被称为“运费型船”或“美国油轮船” (4)巴拿马型油轮(6万—8万载重吨) (5)灵便型油轮(1万—5万载重吨) (6)通用型油轮(1万吨以下) 5容量增长 世界上第一艘油轮(好运号,Glückauf )是1886年7月13日首航的,它属于德国船舶公司德国—美国石油公司。它长97米,可以载3000吨油,由于大船的每吨运载价格比较低,因此油轮不断变大。 1914年世界上最大的油轮是德国—美国石油公司的“朱庇特号”,可载12000吨原油。 1928年世界上最大的油轮是“斯蒂尔曼号”(C.O.Stillman ),可载23060吨原油,它是在德国不来梅建造的,直到1949年它保持着世界上最大的油轮的纪录,它同时也是当时世界上最大的用柴油机驱动的船。 1953年当时最大的油轮“蒂娜·奥纳西斯号”(Tina Onassis ,48000吨)在汉堡下水。 第一艘超过十万吨的油轮是1959年日本造的“宇宙·阿波罗号”(Universe Apollo )。 超大型油轮

前言 虽然航运业的形式很多,船舶运输还是在其中占有很大的比重。随着海运业的不断发展,各式各样的特种船舶广泛的应用。因此,对船舶系统的研究需不断地提高和优化,为船舶动力装置的发展做出努力。船舶的冷却系统是一个具有复杂形式的系统,合理地选择一种冷却系统对整个船舶航运的经济性,维修性是非常重要的,这与造船成本和船 东的使用成本都具有很大的影响。 中央冷却系统作为船舶冷却系统的一种冷却形式在现代船舶上的运用越来越广泛,对其的研究及优化是一个重要的课题。在我国的船舶行业中,对中央冷却系统的介绍和研究还不是很多,然而在现行的船舶中,船东特别是大公司的船东越来越倾向于中央冷 却系统。中央冷却系统对于船厂来说提高了制造成本,对于船东来说提高了设备的可靠性,降低了维修费用,因此,对中央冷却系统的进一步研究有利于船厂降低成本,提高中 央冷却系统的运用深度有很大帮助。 在韩国和日本等造船强国,中央冷却系统的设计有着很详细的设计基准,他们通过 众多的船舶设计人员在实际设计和使用后总结出一整套设计标准,按照这种标准,使得 他们船舶的设计既符合各方面的要求,又降低了设计成本。在我国,大部分船厂都没有中央冷却系统的设计的标准,而韩国日本等造船强国又对我们进行技术封锁,我们以前 很多船舶系统的设计中,只是部分采用了中央冷却系统的原理,并没有达到完整,经常会出现各种问题,引起在实际制造中大量的返工,造成人力物力的浪费,同时在设计过程中,为了保证各种设备能正常工作,对中央冷却系统设置了大量的余量,增加了设计成本。本文通过了对中央冷却系统的各种形式的介绍和以往的中央冷却系统所产生问题的分析,使中央冷却系统的理论系统化,完善化,以供设计人员及其他相关人员参考。

工业循环冷却水系统处理的重要性 循环水的使用及水处理的重要性 用水来冷却工艺介质的系统,我们称作冷却水系统,通常可分为以下两种类型:直流冷却水系统和循环冷却水系统。其中,循环冷却水系统目前已被广泛地应用于各行各业之中,比如,石油化工、电力、冶金、医药、纺织、机械、电子等等传统工业企业中的工艺用循环冷却水系统,及各楼宇的中央空调用循环冷却水系统。 最早使用的是直流冷却水系统,冷却水仅仅通过换热设备一次,用过后水就被排放掉。这种系统虽然投资少、操作简便,但它的用水量却很大,冷却水的操作费用也大,不符合节约使用水资源的要求,目前基本都改成了循环冷却水系统(除了海水中还在使用的直流冷却水系统),即冷却水用过后不立即排放掉,而是收回循环再用。从直流水系统到循环水系统,水资源的节约非常可观,例如:一个年产30万吨的合成氨工厂,如采用直流水系统,每小时用水量约25000T,而改成循环水系统,并以3倍的浓缩倍数运行,则每小时耗水量只需约550T。 冷却水循环后遇到什么问题? 腐蚀:冷却水在循环使用中,水在冷却塔内和空气充分接触,使水中的溶解氧得到补充,所以循环水中溶解氧总是饱和的,水中溶解氧是造成金属电化学腐蚀的主要原因,这是冷却水循 环后易带来的问题之一。 结垢:水在运行中蒸发(尤其是在冷却塔的环境中),使循环水中含盐量逐渐增加,加上水中二氧化碳在塔中解析逸散,使水中碳酸钙或其它盐类在传热面上结垢析出的倾向增加,这是问题之二。 生物污垢:冷却水和空气接触,吸收了空气中大量的灰尘、泥沙、微生物及其孢子,使系统的污泥增加;冷却塔内的光照、适宜的温度、充足的氧和养分都有利于细菌和藻类的生长,从而使系统粘泥增加,在换热器内沉积下来,造成了粘泥的危害,这是水循环使用后易带来的问题之三。 冷却水循环后,冷却水补充水量可大幅度降低,节约了用水,这是我们所希望的。但水循环后突出的腐蚀、结垢和生物污垢等问题如不解决,生产装置的长周期、满负荷、安全稳定运行是难以保证的,那么采用循环水后所期望的经济、技术效益不仅不能充分发挥,而且将给企业带来许多危害——严重的沉积物的附着、设备腐蚀和微生物的大量滋生,由此形成的黏泥污垢堵塞管道或各种材料及设备严重受损等问题,会威胁和破坏工厂的安全生产;而由于各种沉积物使换热设备的水流阻力加大,水泵及相关设备的能耗大幅增加,传热效率降低,从而降低产品品质或生产效率,这一切都可能造成极大的经济损失,例如:电厂出现此类问题,必然使凝汽器凝结水的温度升高、真空度下降,严重影响汽轮机的出力和电厂的发电量,并且大幅增加能耗(有一个经验数值:发电机组真空度每下降1%,多耗燃料原油0.8%)。 所以,必须要选择一种科学合理、全面有效且经济实用的循环冷却水处理方案,使上述问题得到妥善解决或改善,水处理就是通过水质处理的办法来解决以上问题。如能真正做好水处理,不但能保证保质保量、安全生产,而且还能通过大幅降低能耗、节约材料、节约用水来降低生产成本,直接创造可观的经济效益,例如在电厂,就可以提高汽轮机凝汽器的真空度,一般可提高7~8%,提高汽轮机的功率,提高电负荷5~6%,增加发电能力;如应用在低压锅炉炉内处理,不但可将水处理运行费用从仅使用炉外处理方式时的0.5元/吨降到0.3元/吨左右,而且据统计,可使每台2t?h-1的锅炉节煤约5%;现代工业一般水冷换热器在未进行水处理时的寿命为2年左右,经水处理后的寿命可达7~8年,检修费和检修工作量可降低90%,一个小型化工厂由此节约的检修费即可达50万元。 科学合理且全面完整的化学水处理方案

投资购置两艘万吨级油轮的可行性研究报告 文件排版存档编号:[UYTR-OUPT28-KBNTL98-UYNN208]

关于投资购置两艘4万吨级油轮的可行性研究报告 关于投资购置两艘4万吨级油轮的可行性研究报告 为了更好地适应石油运输市场的发展需要,满足日益增长的运量对运力的需求,进一步扩充公司海洋运力规模,提高市场竞争力和市场占有率,经过广泛深入的市场调查研究,我公司在已建成投入使用3艘、在建3艘4万吨级原油和成品油两用船的基础上,拟再投资购置2艘4万吨级原油和成品油两用船,以增强公司发展后劲,改善公司经营结构。现将此项目可行性研究分析报告如下: 一、分析的前提条件和方法 1、前提条件 (1)公司所遵循的我国有关法律、法规、政策及公司所处的地区区域性社会环境仍如现时状况而无重大变化; (2)公司经营所涉及国家或地区目前的政治、经济、法律、法规、政策及其社会环境仍如现时状况而无重大改变; (3)在预测期内,有关信贷利率、汇率和税收政策无重大变化; (4)公司经营运作不受诸如燃料、物料、润料大幅涨价等不利因素的影响;(5)公司生产经营发展计划能如期实现。 2、分析方法 (1)项目概况

(2)项目建设的必要性和可行性; (3)项目经济效益分析; (4)项目的风险分析及对策; (5)综合评价。 二、项目概况 随着国民经济的迅速发展,相关产业对石油及其产品的需求与日俱增,目前我国石油资源的主要来源是国内陆上油田、海洋油田,以及从国外进口的原油,其中海洋油和进口油增长迅速,而目前承担沿海的运力大多吨位偏小,而且老旧严重,将逐步退出油运市场,运力增长落后于运量的增长。 为满足运输市场的需求,调整公司经营结构,提高公司经济效益,增强公司发展后劲,公司拟投资购置2艘4万吨级油轮。该油轮主要从事我国沿海、海进江和近洋航线的原油和成品油运输,航线主要为:承运渤海湾地区至青岛、广州、湛江、南京等地原油;承运东海、南海地区至南京等地的原油;承运我国北方(大连、锦州、营口等地)至广东等地的成品油;承运远东航线(新加坡至韩国、日本等地)的成品油以及我国出口汽油,进口柴油、航空煤油。该项目投资总额约57,890万元,所需资金通过自有资金、银行借款等方式解决。 二、项目建设的必要性 我国是仅次于美国的第二大石油消费大国。随着国民经济持续快速发展,国内石油需求量明显增长。数据表明,1986-1997年全国石油年消耗量从9,730万吨增长到18,600万吨,年均增长6%。据预测,到2005年和2010年,我国石油需求量将分别达到30,000万吨和35,000万吨。

工业循环水国标

中华人民共和国标准 工业循环冷却水处理设计规范 Code for design of industrial recirculating cooling water treatment GB50050-95 主编部门:中华人民共和国化学工业部 批准部门:中华人民共和国建设部 施行日期:1995年10月1日 中国计划出版社 1995年北京 目次 1总则 2术语、符号 2.1术语 2.2符号 3循环冷却水处理 3.1一般规定 3.2敞开式系统设计 3.3密闭式系统设计 3.4阻垢和缓蚀 3.5菌藻处理 3.6清洗和预膜处理 4旁流水处理 5补充水处理 6排水处理 7药剂的贮存和投配 8监测、贮存和化验 附录A水质分析项目表 附录B本规范用词说明 附加说明 附:条文说明 1总则 1. 01为了控制工业循环冷却水系统内由水质引起的结垢、污垢和腐蚀,保证设备的换热效率和使用年限,并使工业循环冷却水处理设计达到技术先进、经济合理,制定本规范。 1. 02本规范适用于新建、扩建、改建工程中间接换热的工业循环冷却水处理设计。 1. 03工业循环冷却水处理设计应符合安全生产、保护环境、节约能源和节约用水的要求,并便于施工、维修和操作管理。 1. 04工业循环冷却水处理设计应在不断地总结生产实践经验和科学试验的基础上,积极慎重地采用新技术。 1. 05工业循环冷却水处理设计除应按本规范执行外,尚应符合有关现行国家标准、规范的规定。 2术语、符号 2.1术语

2.1.1循环冷却水系统Recirculating cooling water systemc 以水作为冷却介质,由换热设备,水泵、管道及其它关设备组成,并循环使用的一种给水系统。 2.1.2敞开式系统Open system 指循环冷却水与大气直接触冷却的循环冷却水系统。 2.1.3密闭式系统Closed system 指循环冷却水不与大气直接触冷却的循环冷却水系统。 2.1.4药剂Chemicals 循环冷却水处理过程中使用的各种化学物质。 2.1.5异状养菌数学课Count of heterotrophic bacteria 按细菌平皿计数法求出每毫升水中的异养菌个数. 2.1.6粘泥Slime 指微生物及其分泌的粘液与其它有机和无机的杂质混合在一起的粘浊物质。2.1.7粘泥量Slime content 用标准的浮游生物网,在一定时间内过滤定量的水,将截留下来的悬浊物放入量筒内静置一定时间,测其沉淀后粘泥量的容积,以mg/m3表示。 2.1.8.污垢热阻值Fouling resistance 表示换热设备传热面上因沉积物而导致传热效率下降程度的数值,单位为m2.k/w。 2.1.9腐蚀率Corrosion rate 以金属腐蚀失重而算得的平均腐蚀率,单位为mm/a。 2.1.10系统容积System capacity volume 循环冷却水系统内所有水容积的总和。 2.1.11浓缩倍数Cycle of concentration 循环冷却水的含盐浓度与补充水的含盐浓度之比值。 2.1.12监测试片Monitoring test coupon 放置在监测换热设备或测试管道上监测腐蚀用的标准金属试片。 2.1.13预膜Prefilming 在循环冷却水中投加预膜剂,使清洗后的换热设备金属表面形成均匀密致的保护膜的过程。 2.1.14间接换热Indirect heat exchange 换热介质之间不直接接触的一种换热形式。 2.1.15旁流水Side stream 从循环冷却水系统中分流部分水量,按要求进行处理后,再返回系统。 2.1.16药剂允许停留时间Permitted retention time of chemicals 药剂在循环冷却水系统中的有效时间。 2.1.17补充水量Amount of makeup water 循环冷却水系统在运行过程中补充所损失的水量。 2.1.18排污水量Amount of blowdown 在确定的浓缩倍数条件下,需要从循环冷却水系统中排放的水量。 2.1.19热流密度Heat load intensity 换热设备的单位传热面每小时传出的热量。以W/m2。 2.2符号 编号符号含义

真空中频感应熔炼炉循环冷却水系统设计探述 发表时间:2018-04-28T15:00:59.310Z 来源:《建筑学研究前沿》2017年第33期作者:陈松 [导读] 随着近年来科学仪器的不断发展和普及,各种配套产品也得到了突飞猛进的发展。 广东先导稀材股份有限公司 摘要:随着近年来科学仪器的不断发展和普及,各种配套产品也得到了突飞猛进的发展,其中冷却水循环就是其中的一种,它的作用是通过温度相对较低的水来把仪器所产生的热量带走,从而使仪器部分的温度保持在一个较低的水平。基于此,本文就从真空中频感应熔炼炉循环冷却水系统设计展开分析。 关键词:真空炉;循环冷却水系统;设计 1、真空炉循环冷却水系统概述 真空炉的冷水系统包括以下6部分的进、出口冷却系统:各种真空泵,感应线圈,集电系统和铜排,电容器组,炉体(炉盖、炉座),冷阱、捕集器。在真空炉的熔炼过程中,循环冷却水水质的好坏,温度的高低,压力的高低等,都对设备能否正常运行起着至关重要的作用。 某车间有4台真空炉:2台25 kg真空炉,1台50 kg真空炉,1台300kg真空炉。车间生产品种多,产量小,为非连续式生产。4台真空炉均用于正常生产,但4台设备同时运行的机率较小,主要运行300kg真空炉,25kg及50kg真空炉用于生产小规格特种钢锭、电极棒以及实验研究。该文介绍的是该车间真空炉的循环冷却系统设计。 2、循环冷却水系统设计(如图1) 2.1冷却池及冷却塔 4台设备共用一个冷却池。该冷却池约60m3,设置了排水孔及低水位自动补水装置。当水位过高时,水自动从排水孔中排出。水位低于设定的水位值时,自动补水。冷却池分为冷水池和热水池两个区域。热水池的水经过冷却塔冷却后再回到冷水池,供生产使用。冷却池上方检修口上加盖板,防止杂物进入水池中。冷却水通过水塔喷淋冷却后通过回水池进入炉内循环水路,故选用100m3/h无填料喷雾式冷却塔,实际冷却总量可调至120m3/h。冷却水进塔压力在0.08~0.15MPa。冷却塔湿球温度在28℃时,进水温度t1≥45℃,出水温度 t2≤35℃,冷却温差≥10℃。 2.2水泵 循环冷却系统共有4台泵。进水泵两台,一用一备;回水泵一台;应急柴油泵1台。考虑到车间场地及嘈音等因素,在室外修建泵房,所有泵均安装在泵房内,方便管理和维护。在熔炼过程中,如果泵出现故障或是突然断电等原因导致冷却水中断,无法对感应线圈、扩散泵及中频电源等重要部件进行冷却,会对设备造成严重的损害并可能发生安全事故,所以,循环水泵设计为一用两备,两台自吸式水泵和一台柴油泵。两台自吸式水泵可以随时切换,柴油泵则作为应急装置一并纳入循环系统中。根据设备的冷却水需求量,循环水泵流量设计为100m3/h。考虑到管损等因素,泵的扬程选择为32m。冷却水池在地平面以下,循环水泵选择自吸泵,并增加底阀,作为双重保险。 熔炼过程中,如果突然断水,熔炼必须中止,应急水的主要作用是对感应线圈、扩散泵和中频电源等重要部件进行冷却,使其尽快冷却以保护设备,以细水长流为冷却原则。故柴油泵流量设计为30m3/h,扬程30m。在断电后,柴油泵获取断电信号,马上自动启动,进行供水。柴油泵需严格按要求进行日常的维护保养,保证在出现特殊情况时柴油泵能正常工作。从真空炉出来的冷却水为无压力回水,故需要在管路中设置1台泵,用于将回水泵入冷却塔中。 2.3管路设计 布置一根主进水管道DN150,统一分配给4台设置。车间以运行300kg真空炉为主,且300kg真空炉用水量最大。当大、小设备同时运行时,为避免300kg真空炉回水倒流进其他小设备,在室内布置2根回水管道,其中一根DN150的回水管专用于300kg真空炉的回水,另一根DN150的回水管用于另外3台设备的回水,留有足够的坡度,使回水顺畅,并在回冷却塔之前汇总。进、回水管道刷不同颜色的油漆以示区别,方便检修。4台设备同时运行的机率不大,故冷却水实际总需求量<100m3/h。炉内冷却水的流速一般保证在1~1.5m/s:水速过快,会使感应线圈表面温度过低,形成凝露,导致圈内短路;水速过慢,水温过高,会加速水中无机物的沉淀,使铜管内部结垢。所以在泵的出水管及设备的总进水管处均设置了调节阀及压力表,便于调节流量及进水压力,使冷却水保持一个适中的流速。每台设备均设计了单独的水箱,水箱中有多路进水管道和回水管道,将冷却水分送至所需的各个冷却点位,再分不同的管道回到水箱,进入回水管道。由于是重力回水,操作人员可以很直观地通过观察回水流量,触摸回水温度等方法来判断设备内部的冷却水路是否畅通。尤其是真空炉的中频电源柜中有很多小管径的冷却管道,容易堵塞,造成某些部件的烧损,从而影响设备的正常运行,故在中频电源的外部也设置这样的水箱,并入总循环管路中。 图1 2、保证水质的相关措施 冷却水太硬,会加速设备内部冷却管道的结垢,使铜管被腐蚀并短路;冷却水中含有杂质,会使管道堵塞,达不到冷却效果而导致电气元件被烧毁。系统中采用了以下措施来保证冷却水质。 2.1软水器的使用。厂区所用的自来水,除硬度超标,其他指标均能满足冷却水质要求。系统中选择了一台全自动软水器对自来水进行处理。当含有硬度离子的原水通过交换器树脂层时,水中的钙、镁离子与树脂内的钠离子发生置换,树脂吸附了钙、镁离子而钠离子进入