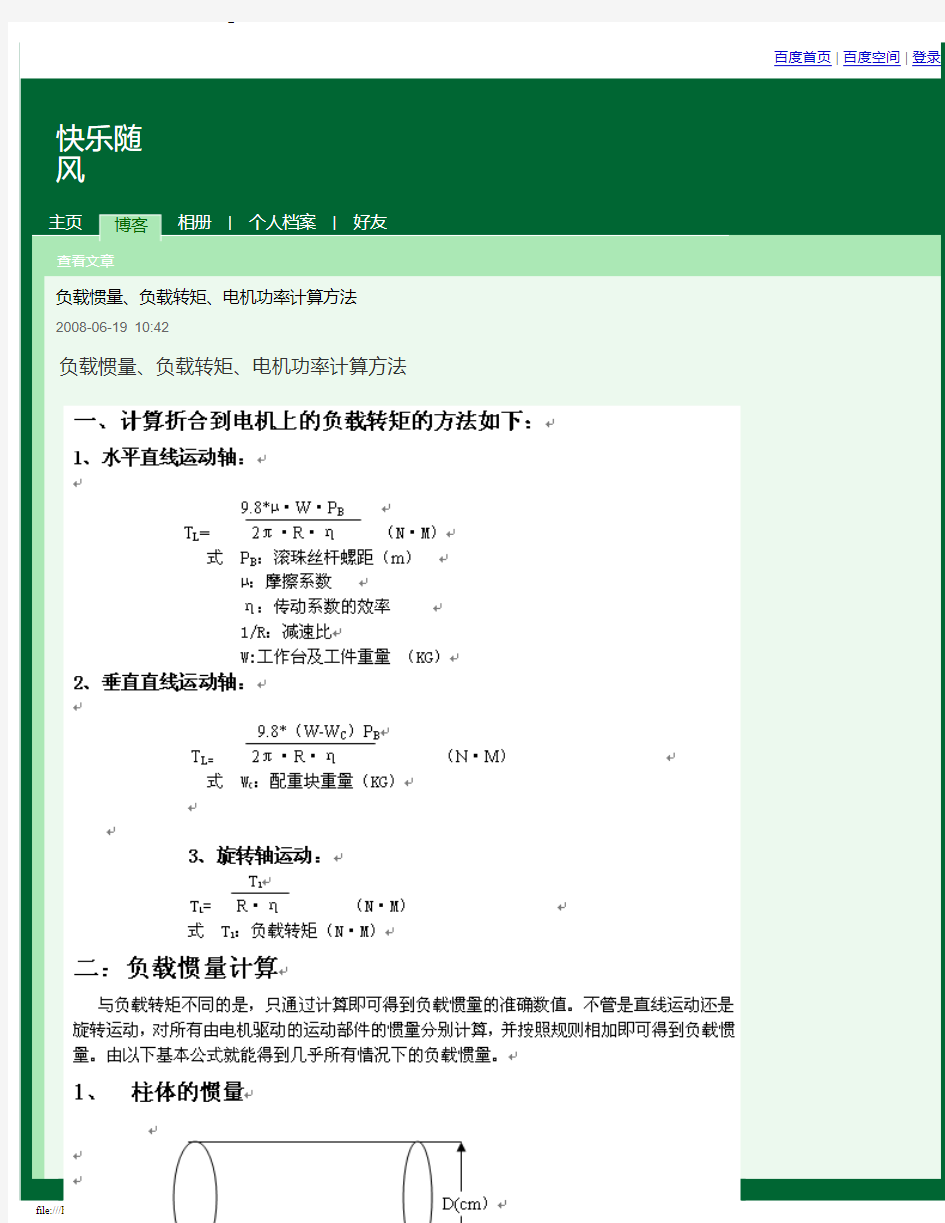

一、计算折合到电机上的负载转矩的方法如下: 1、水平直线运动轴: 9.8*μ·W·P B T L=2π·R·η(N·M) 式P B:滚珠丝杆螺距(m) μ:摩擦系数 η:传动系数的效率 1/R:减速比 W:工作台及工件重量(KG) 2、垂直直线运动轴: 9.8*(W-W C)P B T L=2π·R·η(N·M) 式W C:配重块重量(KG) 3、旋转轴运动: T1 TL=R·η(N·M) 式T1:负载转矩(N·M) 二:负载惯量计算 与负载转矩不同的是,只通过计算即可得到负载惯量的准确数值。不管是直线运动还是旋转运动,对所有由电机驱动的运动部件的惯量分别计算,并按照规则相加即可得到负载惯量。由以下基本公式就能得到几乎所有情况下的负载惯量。 1、柱体的惯量 D(cm) L(cm) 由下式计算有中心轴的圆柱体的惯量。如滚珠丝杆,齿轮等。 4L(kg·cm·sec2)或πγ·L·D4(KG·M2) πγD J K=32*980J K=32 式γ:密度(KG/CM3)铁:γ〧7.87*10 -3KG/CM3=7.87*103KG/M3 铝:γ〧2.70*10 -3KG/CM3=2.70*103KG/M3 JK:惯量(KG·CM·SEC 2)(KG·M2)

D:圆柱体直径(CM)·(M)

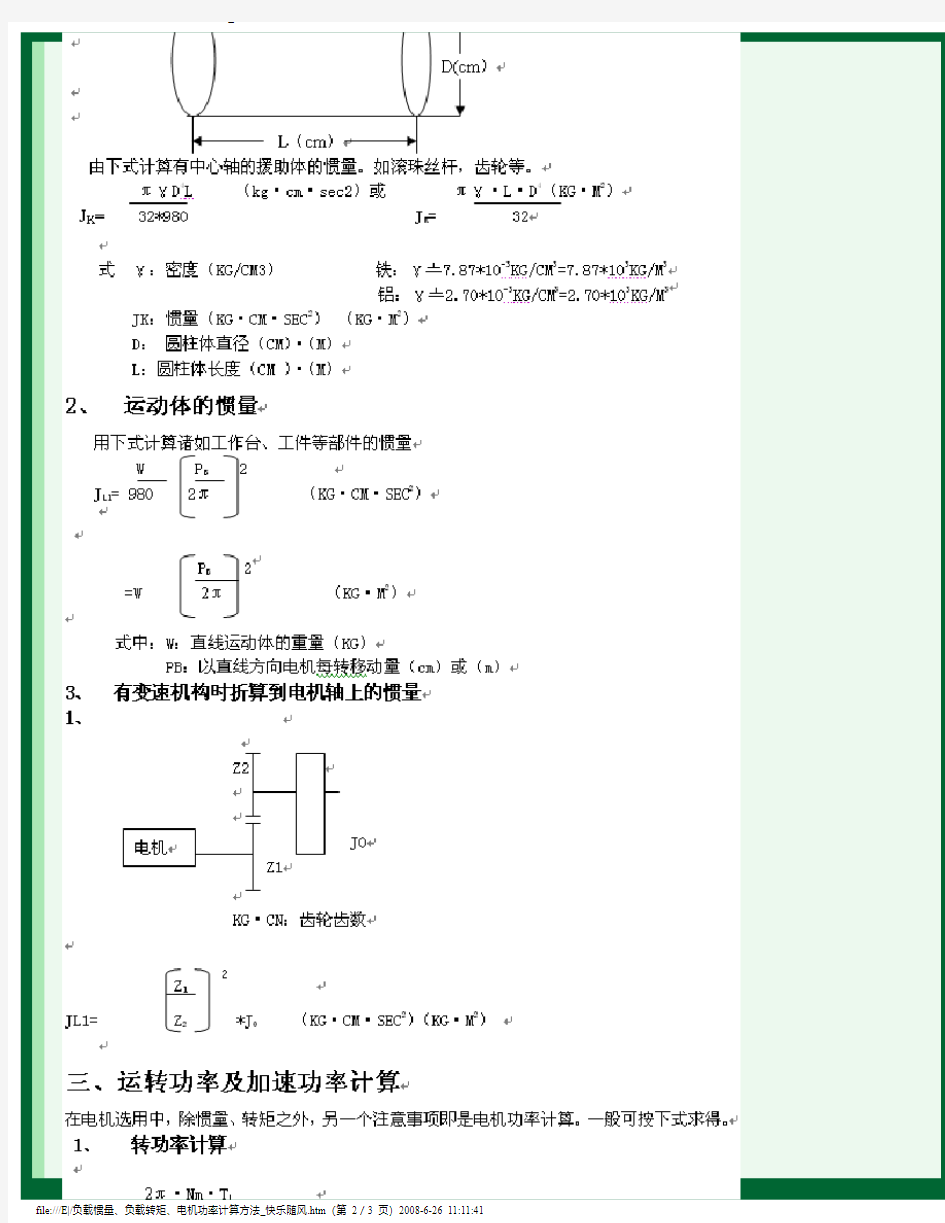

L:圆柱体长度(CM)·(M) 2、运动体的惯量 用下式计算诸如工作台、工件等部件的惯量 WPB2 J L1=9802π(KG·CM·SEC 2) PB2 2 =W2π(KG·M) 式中:W:直线运动体的重量(KG) PB:以直线方向电机每转移动量(cm)或(m) 3、有变速机构时折算到电机轴上的惯量 1、 Z2 JJO 电机 Z1 KG·CN:齿轮齿数 2 Z1 22 JL1=Z2*J0(KG·CM·SEC)(KG·M ) 三、运转功率及加速功率计算 在电机选用中,除惯量、转矩之外,另一个注意事项即是电机功率计算。一般可按下式求得。 1、转功率计算 2π·Nm·T L P0=60(W) 式中:P0:运转功率(W) Nm:电机运行速度(rpm) TL:负载转矩(N·M) 2、速功率计算 2 2π·NmJL Pa=60Ta 式Pa:加速功率(W)

1. 圆柱体转动惯量(齿轮、联轴节、丝杠、轴的转动惯量) 8 2 MD J = 对于钢材:341032-??= g L rD J π ) (1078.0264s cm kgf L D ???- M-圆柱体质量(kg); D-圆柱体直径(cm); L-圆柱体长度或厚度(cm); r-材料比重(gf /cm 3)。 2. 丝杠折算到马达轴上的转动惯量: 2i Js J = (kgf·cm·s 2) J s –丝杠转动惯量(kgf·cm·s 2); i-降速比,1 2 z z i = 3. 工作台折算到丝杠上的转动惯量 g w 22? ? ? ???=n v J π g w 2s 2 ? ? ? ??=π (kgf·cm·s 2) v -工作台移动速度(cm/min); n-丝杠转速(r/min); w-工作台重量(kgf); g-重力加速度,g = 980cm/s 2; s-丝杠螺距(cm) 2. 丝杠传动时传动系统折算到驱轴上的总转动惯量: ()) s cm (kgf 2g w 1 22 22 1?? ??? ???????? ??+++=πs J J i J J S t J 1-齿轮z 1及其轴的转动惯量; J 2-齿轮z 2的转动惯量(kgf·cm·s 2); J s -丝杠转动惯量(kgf·cm·s 2); s-丝杠螺距,(cm); w-工件及工作台重量(kfg). 5. 齿轮齿条传动时折算到小齿轮轴上的转动惯量 2 g w R J = (kgf·cm·s 2) R-齿轮分度圆半径(cm); w-工件及工作台重量(kgf)

6. 齿轮齿条传动时传动系统折算到马达轴上的总转动惯量 ???? ??++=2221g w 1R J i J J t J 1,J 2-分别为Ⅰ轴, Ⅱ轴上齿轮的转动惯量(kgf·cm·s 2); R-齿轮z 分度圆半径(cm); w-工件及工作台重量(kgf)。 马达力矩计算 (1) 快速空载时所需力矩: 0f amax M M M M ++= (2) 最大切削负载时所需力矩: t 0f t a M M M M M +++= (3) 快速进给时所需力矩: 0f M M M += 式中M amax —空载启动时折算到马达轴上的加速力矩(kgf·m); M f —折算到马达轴上的摩擦力矩(kgf·m); M 0—由于丝杠预紧引起的折算到马达轴上的附加摩擦力矩(kgf·m); M at —切削时折算到马达轴上的加速力矩(kgf·m); M t —折算到马达轴上的切削负载力矩(kgf·m)。 在采用滚动丝杠螺母传动时,M a 、M f 、M 0、M t 的计算公式如下: (4) 加速力矩: 2a 106.9M -?= T n J r (kgf·m) s T 17 1= J r —折算到马达轴上的总惯量; T —系统时间常数(s); n —马达转速( r/min ); 当 n = n max 时,计算M amax n = n t 时,计算M at n t —切削时的转速( r / min )

电机转矩、功率、转速之间的关系及计算公式 电动机输出转矩: 使机械元件转动的力矩称为转动力矩,简称转矩。机械元件在转矩作用下都会产生 一定程度的扭转变形,故转矩有时又称为扭矩。 转矩与功率及转速的关系:转矩(T)=9550*功率(P)/转速(n)? 即:T=9550P/n 由此可推导出: 转矩=9550*功率/转速《===》功率=转速*转矩/9550 方程式中: P—功率的单位(kW); n—转速的单位(r/min); T—转矩的单位(N.m); 9550是计算系数。 电机扭矩计算公式 T=9550P/n 是如何计算的呢? 分析: 功率=力*速度即 P=F*V---——--公式【1】 转矩(T)=扭力(F)*作用半径(R) 推出F=T/R------公式【2】 线速度(V)=2πR*每秒转速(n秒)=2πR*每分转速(n分)/60=πR*n分/30------公式【3】 将公式2、3代入公式1得: P=F*V=T/R*πR*n分/30 =π/30*T*n分 -----P=功率单位W, T=转矩单位N.m, n分=每分钟转速单位转/分钟 如果将P的单位换成KW,那么就是如下公式: P*1000=π/30*T*n 30000/π*P=T*n 30000/3.1415926*P=T*n 9549.297*P=T*n 这就是为什么会有功率和转矩*转速之间有个9550的系数关系。。。 转矩的类型 转矩可分为静态转矩和动态转矩。 ※静态转矩 静态转矩是值不随时间延长而变化或变化很小、很缓慢的转矩,包括静止转矩、恒定转矩、缓变转矩和微脉动转矩。? 静止转矩的值为常数,传动轴不旋转; 恒定转矩的值为常数,但传动轴以匀速旋转,如电机稳定工作时的转矩; 缓变转矩的值随时间延长而缓慢变化,但在短时间内可认为转矩值是不变的; 微脉动转矩的瞬时值有幅度不大的脉动变化。 ※动态转矩 动态转矩是值随时间延长而变化很大的转矩,包括振动转矩、过渡转矩和随机转矩三种。 振动转矩的值是周期性波动的; 过渡转矩是机械从一种工况转换到另一种工况时的转矩变化 过程;随机转矩是一种不确定的、变化无规律的转矩。

转动惯量计算公式 1. 圆柱体转动惯量(齿轮、联轴节、丝杠、轴的转动惯量) 8 2 MD J = 对于钢材:341032-??= g L rD J π ) (1078.0264s cm kgf L D ???- M-圆柱体质量(kg); D-圆柱体直径(cm); L-圆柱体长度或厚度(cm); r-材料比重(gf /cm 3)。 2. 丝杠折算到马达轴上的转动惯量: 2i Js J = (kgf·cm·s 2) J s –丝杠转动惯量(kgf·cm·s 2); i-降速比,1 2 z z i = 3. 工作台折算到丝杠上的转动惯量 g w 22? ?? ???=n v J π g w 2s 2 ? ? ? ??=π (kgf·cm·s 2) v -工作台移动速度(cm/min); n-丝杠转速(r/min); w-工作台重量(kgf); g-重力加速度,g = 980cm/s 2; s-丝杠螺距(cm) 2. 丝杠传动时传动系统折算到驱轴上的总转动惯量: ()) s cm (kgf 2g w 122 221??? ??? ??????? ??+++=πs J J i J J S t J 1-齿轮z 1及其轴的转动惯量; J 2-齿轮z 2的转动惯量(kgf·cm·s 2); J s -丝杠转动惯量(kgf·cm·s 2); s-丝杠螺距,(cm); w-工件及工作台重量(kfg). 5. 齿轮齿条传动时折算到小齿轮轴上的转动惯量 2 g w R J = (kgf·cm·s 2) R-齿轮分度圆半径(cm); w-工件及工作台重量(kgf)

6. 齿轮齿条传动时传动系统折算到马达轴上的总转动惯量 ???? ??++=2221g w 1R J i J J t J 1,J 2-分别为Ⅰ轴, Ⅱ轴上齿轮的转动惯量(kgf·cm·s 2); R-齿轮z 分度圆半径(cm); w-工件及工作台重量(kgf)。 马达力矩计算 (1) 快速空载时所需力矩: 0f amax M M M M ++= (2) 最大切削负载时所需力矩: t 0f t a M M M M M +++= (3) 快速进给时所需力矩: 0f M M M += 式中M amax —空载启动时折算到马达轴上的加速力矩(kgf·m); M f —折算到马达轴上的摩擦力矩(kgf·m); M 0—由于丝杠预紧引起的折算到马达轴上的附加摩擦力矩(kgf·m); M at —切削时折算到马达轴上的加速力矩(kgf·m); M t —折算到马达轴上的切削负载力矩(kgf·m)。 在采用滚动丝杠螺母传动时,M a 、M f 、M 0、M t 的计算公式如下: (4) 加速力矩: 2a 106.9M -?= T n J r (kgf·m) s T 17 1= J r —折算到马达轴上的总惯量; T —系统时间常数(s); n —马达转速( r/min ); 当 n = n max 时,计算M amax

电机负载扭矩计算 Document number:WTWYT-WYWY-BTGTT-YTTYU-2018GT

一、计算折合到电机上的负载转矩的方法如下: 1、水平直线运动轴: *μ·W·P B T L= 2π·R·η(N·M) 式P B:滚珠丝杆螺距(m) μ:摩擦系数 η:传动系数的效率 1/R:减速比 W:工作台及工件重量(KG) 2、垂直直线运动轴: *(W-W C)P B T L= 2π·R·η(N·M) 式 W C:配重块重量(KG) 3、旋转轴运动: T 1 = R·η(N·M) T L 式 T1:负载转矩(N·M) 二:负载惯量计算 与负载转矩不同的是,只通过计算即可得到负载惯量的准确数值。不管是直线运动还是旋转运动,对所有由电机驱动的运动部件的惯量分别计算,并按照规则相加即可得到负载惯量。由以下基本公式就能得到几乎所有情况下的负载惯量。 1、柱体的惯量

D(cm) L(cm) 由下式计算有中心轴的圆柱体的惯量。如滚珠丝杆,齿轮等。 πγD4L (kg·cm·sec2)或πγ·L·D4(KG·M2) J K= 32*980 J K= 32式γ:密度(KG/CM3)铁:γ〧*10-3KG/CM3=*103KG/M3 铝:γ〧*10-3KG/CM3=*103KG/M3 JK:惯量(KG·CM·SEC2)(KG·M2) D:圆柱体直径(CM)·(M) L:圆柱体长度(CM )·(M) 2、运动体的惯量 用下式计算诸如工作台、工件等部件的惯量 2 W P B J = 980 2π(KG·CM·SEC2) L1 2 P B =W 2π(KG·M2) 式中:W:直线运动体的重量(KG) PB:以直线方向电机每转移动量(cm)或(m) 3、有变速机构时折算到电机轴上的惯量 1、

1 2 1. 圆柱体转动惯量(齿轮、联轴节、丝杠、轴的转动惯量) 3 4 5 8 2 MD J = 6 对于钢材:341032-??= g L rD J π 7 ) (1078.0264s cm kgf L D ???-8 9 M-圆柱体质量(kg); D-圆柱体直径(cm); 11 L-圆柱体长度或厚度(cm); 12 r-材料比重(gf /cm 3)。 13 14 2. 丝杠折算到马达轴上的转动惯量: 15 2i Js J = (kgf·c 16 17 J s –丝杠转动惯量18 (kgf·c m·s 2); 19 i-降速比,1 2 z z i = 21 22 g w 22 ? ?? ???=n v J π 23 g w 2s 2 ? ?? ??=π (kgf·c m·s 2) 24 25 v -工作台移动速度(cm/min); 26 n-丝杠转速(r/min); 27 w-工作台重量(kgf); 28

g-重力加速度,g = 980cm/s 2; 29 s-丝杠螺距(cm) 30 31 2. 丝杠传动时传动系统折算到驱轴上的总转动惯量: 32 ()) s cm (kgf 2g w 1 2222 1????????????? ??+++=πs J J i J J S t 33 34 35 36 37 38 39 40 J 1-齿轮z 1及其轴的转动惯量; 41 J 2-齿轮z 2的转动惯量42 (kgf ·cm · s 2); 43 J s -丝杠转动惯量(kgf ·cm ·s 2); 44 s-丝杠螺距,(cm); 45 w-工件及工作台重量(kfg). 46 47 5. 齿轮齿条传动时折算到小齿轮轴上的转动惯量 48 2 g w R J = (kgf ·c 49 50 R-齿轮分度圆半径(cm); w-工件及工作台重量(kgf) 53 54 55 56 57 58 6. 齿轮齿条传动时传动系统折算到马达轴上的总转动惯量 59 ??? ? ??++ =2221g w 1R J i J J t 60 61 62

实验三刚体转动惯量的测定 转动惯量是刚体转动中惯性大小的量度。它与刚体的质量、形状大小和转轴的位置有关。形状简单的刚体,可以通过数学计算求得其绕定轴的转动惯量;而形状复杂的刚体的转动惯量,则大都采用实验方法测定。下面介绍一种用刚体转动实验仪测定刚体的转动惯量的方法。 实验目的: 1、理解并掌握根据转动定律测转动惯量的方法; 2、熟悉电子毫秒计的使用。 实验仪器: 刚体转动惯量实验仪、通用电脑式毫秒计。 仪器描述: 刚体转动惯量实验仪如图一,转动体系由十字型承物台、绕线塔轮、遮光细棒等(含小滑轮)组成。遮光棒随体系转动,依次通过光电门,每π弧度(半圈)遮光电门一次的光以计数、计时。塔轮上有五个不同半径(r)的绕线轮。砝码钩上可以放置不同数量的砝码,以获得不同的外力矩。 实验原理: 空实验台(仅有承物台)对于中垂轴OO’的转动惯量用J o表示,加上试样(被测物体)后的总转动惯量用J表示,则试样的转动惯量J1: J1 = J –J o (1) 由刚体的转动定律可知:

T r – M r = J α (2) 其中M r 为摩擦力矩。 而 T = m(g -r α) (3) 其中 m —— 砝码质量 g —— 重力加速度 α —— 角加速度 T —— 张力 1. 测量承物台的转动惯量J o 未加试件,未加外力(m=0 , T=0) 令其转动后,在M r 的作用下,体系将作匀减速转动,α=α1,有 -M r1 = J o α1 (4) 加外力后,令α =α2 m(g –r α2)r –M r1 = J o α2 (5) (4)(5)式联立得 J o = 21 2212mr mgr ααααα--- (6) 测出α1 , α2,由(6)式即可得J o 。 2. 测量承物台放上试样后的总转动惯量J ,原理与1.相似。加试样后,有 -M r2=J α3 (7) m(g –r α4)r –Mr 2= J α4 (8) ∴ J = 23 4434mr mgr ααααα--- (9) 注意:α1 , α3值实为负,因此(6)、(9)式中的分母实为相加。 3. 测量的原理 设转动体系的初角速度为ωo ,t = 0 时θ= 0 ∵ θ=ωo t + 2 2 1t α (10) 测得与θ1 , θ2相应的时间t 1 , t 2 由 θ1=ωo t 1 + 2121t α (11) θ2=ωo t 2 + 2 22 1t α (12) 得 2 2112 22112) (2t t t t t t --= θθα (13) ∵ t = 0时,计时次数k=1(θ=л时,k = 2) ∴ []2 2 11222112)1()1(2t t t t t k t k ----= πα (14) k 的取值不局限于固定的k 1 , k 2两个,一般取k =1 , 2 , 3 , …,30,…

筑龙网 W W W .Z H U L O N G .C O M 电动机的额定转矩的计算 在额定电压、额定负载下,电动机转轴上产生的电磁转矩称为异步电动机的额定转矩,用T。表示。其数值的多少电动机的铭牌上不标注,一般电动机技术数据资料中也没有。要想知道其大小,可用下述两公式近似计算: 式中 P e ——电动机的额定功率,kW; n e ——电动机的额定转速,r/min。 从上述两式都可看出,额定功率相同的电动机,转速低,转矩就大;又由于转速与磁极数成反比,所以,极数多,转速就低,转矩也 就大。 公式(3—22)和式(3—23)中的电动机的额定功率P e 和额定转速n e ,在电动机的铭牌上均有标注。计算时,需用系数9550或975去除以4或3位数的转速值竹。,既麻烦又费时,并且计算结果也是近似值。电工在实际工作中所要求知的电动机额定转矩,也是近似值。为此,我们看公式(3—23):T e ≈975P e /n e 中的系数975,它很近似地等于6极电动机的额定转速,旧型号J81—6型、28kW;JO 2—82—6型、40kW 电动机及Y200L 一6型、30kW 电动机的额定转速就是975(r/rain)。且糸数975和1000的差是25,25与1000的比是2.5%,恰是电动机转速与旋转磁场转速的转差率l%~6%中间值略偏小些。故将系数

筑龙网 W W W .Z H U L O N G .C O M 975变换为1000,即60f/(p/2),这时n e 近似等于60f/(p/2),则公式(3—23)T e ≈975P e /n e ≈pP e /6。即: 式中 p——电动机的磁极数。 公式(3—24)电动机的额定转矩的单位是千克力米(kgf·m),1kgf·m=9.80665N·m≈10N·m,公式(3—22)和式(3—23)两系数9550与975的关系是9550÷975=9.79≈9.8≈10。这样得出近似公式: 公式(3—25)就是已知电动机容量和磁极数,求算其额定转矩的计算式,其口诀为: 电动机额定转矩,十倍容量磁极数。 三数之积除以六,单位采用牛顿米。 从上述公式(3—24)和式(3—25)可看出,6极电动机的额定转矩极易计算,单位用千克力·米表示时,其数值就是电动机的额定功率千瓦数;若用法定单位牛顿·米,则是10倍额定功率千瓦数。由此可看出公式(3—23)的计算系数975与表3—3所示部分6极异步电动机 的额定转速数值近似相等。故得简算口诀: 电动机额定转矩,六极电机较特殊。 用千克力米表示,电机容量千瓦数。 法定单位牛顿米,千瓦数值添个零。

刚体绕轴转动惯性的度量。其数值为J=∑ mi*ri^2, 式中mi表示刚体的某个质点的质量,ri表示该质点到转轴的垂直距离。 ;求和号(或积分号)遍及整个刚体。转动惯量只决定于刚体的形状、质量分布和转轴的位置,而同刚体绕轴的转动状态(如角速度的大小)无关。规则形状的均质刚体,其转动惯量可直接计得。不规则刚体或非均质刚体的转动惯量,一般用实验法测定。转动惯量应用于刚体各种运动的动力学计算中。 描述刚体绕互相平行诸转轴的转动惯量之间的关系,有如下的平行轴定理:刚体对一轴的转动惯量,等于该刚体对同此轴平行并通过质心之轴的转动惯量加上该刚体的质量同两轴间距离平方的乘积。由于和式的第二项恒大于零,因此刚体绕过质量中心之轴的转动惯量是绕该束平行轴诸转动惯量中的最小者。 还有垂直轴定理:垂直轴定理 一个平面刚体薄板对于垂直它的平面轴的转动惯量,等于绕平面内与垂直轴相交的任意两正交轴的转动惯量之和。 表达式:Iz=Ix+Iy 刚体对一轴的转动惯量,可折算成质量等于刚体质量的单个质点对该轴所形成的转动惯量。由此折算所得的质点到转轴的距离,称为刚体绕该轴的回转半径κ,其公式为_____,式中M为刚体质量;I为转动惯量。 转动惯量的量纲为L^2M,在SI单位制中,它的单位是kg·m^2。 刚体绕某一点转动的惯性由更普遍的惯量张量描述。惯量张量是二阶对称张量,它完整地刻画出刚体绕通过该点任一轴的转动惯量的大小。 补充对转动惯量的详细解释及其物理意义: 先说转动惯量的由来,先从动能说起大家都知道动能E=(1/2)mv^2,而且动能的实际物理意义是:物体相对某个系统(选定一个参考系)运动的实际能量,(P势能实际意义则是物体相对某个系统运动的可能转化为运动的实际能量的大小)。 E=(1/2)mv^2 (v^2为v的2次方) 把v=wr代入上式(w是角速度,r是半径,在这里对任何物体来说是把物体微分化分为无数个质点,质点与运动整体的重心的距离为r,而再把不同质点积分化得到实际等效的r) 得到E=(1/2)m(wr)^2 由于某一个对象物体在运动当中的本身属性m和r都是不变的,所以把关于m、r的变量用一个变量K代替, K=mr^2 得到E=(1/2)Kw^2 K就是转动惯量,分析实际情况中的作用相当于牛顿运动平动分析中的质量的作用,都是一般不轻易变的量。 这样分析一个转动问题就可以用能量的角度分析了,而不必拘泥于只从纯运动角度分析转动问题。 为什么变换一下公式就可以从能量角度分析转动问题呢? 1、E=(1/2)Kw^2本身代表研究对象的运动能量 2、之所以用E=(1/2)mv^2不好分析转动物体的问题,是因为其中不包含转动物体的任何转动信息。 3、E=(1/2)mv^2除了不包含转动信息,而且还不包含体现局部运动的信息,因为里面的速度v只代表那个物体的质 心运动情况。 4、E=(1/2)Kw^2之所以利于分析,是因为包含了一个物体的所有转动信息,因为转动惯量K=mr^2本身就是一种积 分得到的数,更细一些讲就是综合了转动物体的转动不变的信息的等效结果K=∑ mr^2 (这里的K和上楼的J一样) 所以,就是因为发现了转动惯量,从能量的角度分析转动问题,就有了价值。 若刚体的质量是连续分布的,则转动惯量的计算公式可写成K=∑ mr^2=∫r^2dm=∫r^2σdV 其中dV表示dm的体积元,σ表示该处的密度,r表示该体积元到转轴的距离。 补充转动惯量的计算公式 转动惯量和质量一样,是回转物体保持其匀速圆周运动或静止的特性,用字母J表示。 对于杆: 当回转轴过杆的中点并垂直于轴时;J=mL^2/12 其中m是杆的质量,L是杆的长度。 当回转轴过杆的端点并垂直于轴时:J=mL^2/3 其中m是杆的质量,L是杆的长度。 对与圆柱体: 当回转轴是圆柱体轴线时;J=mr^2/2 其中m是圆柱体的质量,r是圆柱体的半径。 转动惯量定理:M=Jβ

电机选型-总结版 电机选型需要计算工作扭矩、启动扭矩、负载转动惯量,其中工作扭矩和启动扭矩最为重要。 1工作扭矩T b计算: 首先核算负载重量W,对于一般线形导轨摩擦系数μ=0.01,计算得到工作力F b。 水平行走:F b=μW 垂直升降:F b=W 1.1齿轮齿条机构 一般齿轮齿条机构整体构造为电机+减速机+齿轮齿条,电机工作扭矩T b的计算公式为: T b=F b?D 2 其中D为齿轮直径。 1.2丝杠螺母机构 一般丝杠螺母机构整体构造为电机+丝杠螺母,电机工作扭矩T b 的计算公式为: T b=F b?BP 2πη 其中BP为丝杠导程;η为丝杠机械效率(一般取0.9~0.95,参考下式计算)。 η=1?μ′?tanα1+μ′ tanα

其中α为丝杠导程角;μ’为丝杠摩擦系数(一般取0.003~0.01,参考下式计算)。 μ=tanβ 其中β丝杠摩擦角(一般取0.17°~0.57°)。 2启动扭矩T计算: 启动扭矩T为惯性扭矩T a和工作扭矩T b之和。其中工作扭矩T b 通过上一部分求得,惯性扭矩T a由惯性力F a大小决定: F a=W?a 其中a为启动加速度(一般取0.1g~g,依设备要求而定,参考下式计算)。 a=v t 其中v为负载工作速度;t为启动加速时间。 T a计算方法与T b计算方法相同。 3 负载转动惯量J计算: 系统转动惯量J总等于电机转动惯量J M、齿轮转动惯量J G、丝杠转动惯量J S和负载转动惯量J之和。其中电机转动惯量J M、齿轮转动惯量J G和丝杠转动惯量J S数值较小,可根据具体情况忽略不计,如需计算请参考HIWIN丝杠选型样本。下面详述负载转动惯量J的计算过程。 将负载重量换算到电机输出轴上转动惯量,常见传动机构与公式如下:

nema标准中的计算是如下(转化公式):J=A×0.055613×(Pn^0.95)÷(n/1000)^2.4-0.004474×(Pn^1.5)÷(n/1000)^1.8 A小于等于1800rpm时取24,A大于1800rpm时取27 Pn为功率(kw) n 为同步转速 高压电动机在设计时,要求计算出转子的转动惯量。下面对计算方法做一分析。 转动惯量是物体在转动时惯性的度量,它不仅与物体质量的大小有关,还与物体质量分体情况有关。机械工程师手册给出了一些简单形状物体的转动惯量。 1、圆柱体沿轴线转动惯量: Kg?m2 (1) 式中:M —圆柱体质量Kg R —圆柱体外径半径 m 2、空心圆柱体沿轴线转动惯量: Kg?m2 (2) 式中: M —空心圆柱体质量Kg R —空心圆柱体外半径 m r —空心圆柱体内半径m 3、薄板沿对称线转动惯量: Kg?m2 (3) 式中:M —薄板质量Kg a —薄板垂直于轴线方向的宽度m 物体的转动惯量除了用J表示外,在工程上有的用物体的重量G和物体的回转直径D的平方的乘积GD2来表示,也称为物体的飞轮力矩或惯量矩,单位N?m2或Kg f m2。 物体的飞轮力矩GD2和转动惯量J之间的关系,用下式表示: N?m2 (4) 式中:g —重力加速度 g=9.81 m/s2 将重力单位N化为习惯上的重力单位Kgf ,则(4)变为: Kg f m2 (5) 由以上公式,可以对鼠笼型高压电机的转动惯量进行计算。计算时,将高压电机转子分解为转子铁心(包括导条和端环)、幅铁、转轴三部分,分别算出各部分的Jn,各部分的转动惯量相加即得电机的转动惯量J。如需要,按(5)式换算成飞轮力矩GD2。一般产品样本中要求给定的是转动惯量J,兰州引进的电磁设计程序计算出的是飞轮力矩GD2。 计算程序如下:

电机转矩功率转速电压电流之间的关系及计算 公式 Document serial number【NL89WT-NY98YT-NC8CB-NNUUT-NUT108】

电机转矩、功率、转速之间的关系及计算公式 电动机输出转矩: 使机械元件转动的力矩称为转动力矩,简称转矩。机械元件在转矩作用下都会产生一定程度的扭转变形,故转矩有时又称为扭矩。 转矩与功率及转速的关系:转矩(T)=9550*功率(P)/转速(n) 即:T=9550P/n—公式【1】 由此可推导出: 转矩=9550*功率/转速《===》功率=转速*转矩/9550,即P=Tn/9550——公式 【2】 方程式中: P—功率的单位(kW); n—转速的单位(r/min); T—转矩的单位(N.m); 9550是计算系数。 电机扭矩计算公式 T=9550P/n 是如何计算的呢? 分析: 功率=力*速度即 P=F*V---————公式【3】 转矩(T)=扭力(F)*作用半径(R) 推出F=T/R---——公式【4】 线速度(V)=2πR*每秒转速(n秒)=2πR*每分转速(n分)/60=πR*n分/30---——公式【5】 将公式【4】、【5】代入公式【3】得: P=F*V=T/R*πR*n分/30 =π/30*T*n分 -----P=功率单位W, T=转矩单位N.m, n分=单位转/分钟 如果将P的单位换成KW,那么就是如下公式: P*1000=π/30*T*n 30000/π*P=T*n30000/3.1415926*P=T*n9549.297*P=T*n 这就是为什么会有功率和转矩*转速之间有个9550的系数关系。。。 电动机转矩、转速、电压、电流之间的关系 由于电功率P=电压U*电流I,即 P=UI————公式【6】 由于公式【2】中的功率P的单位为kw,而电压U的单位是V,电流I的单位是A,而UI 乘积的单位是V.A,即w,所以将公式【6】代入到公式【2】中时,UI需要除以1000以统一单位。 则: P=Tn/9550=UI/1000————公式【7】 ==》Tn/9.55=UI————公式【8】 ==》T=9.55UI/n————公式【9】 ==》U=Tn/9.55I————公式【10】 ==》I=9.55U/Tn————公式【11】 方程式【7】、【8】、【9】、【10】、【11】中: P—功率的单位(kW);

电机转矩的计算 以近红外系统为例: 小齿轮 光学镜筒

以下式中参数意义: —能量 ——功率——角加速度 ——角速度——角度 ——转动惯量 ——力矩—E P J T αωθ 式1:电机带动小齿轮1转动 m T T =++11111b J θθ m T 电机转矩、1T 是在齿轮传动中,其他齿轮作用在小齿轮1上的负载力矩、1b 是黏性摩擦 系数,下同; 式2: 2211θθT T = 2T 是小齿轮传递给消间隙齿轮的力矩,1θ、2θ分别是两齿轮转动的角度 式3:小齿轮1传动给消间隙齿轮 232222b J T T =++θθ 3T 是在齿轮传动中,作用在消间隙齿轮上的负载力矩,包括螺旋套筒的转矩(与消间隙齿 轮固定在一起,因此其转矩可不包括在负载力矩中)以及其与直线套筒之间的摩擦力矩、光 学镜筒的力矩及其与直线套筒之间的摩擦力矩、电位计齿轮对其的负载力矩等; 式4:消间隙齿轮带动光学镜筒运动和电位计小齿轮 344R F T T =+ 4F 是使光学镜筒做直线运动的力,4T 是消间隙齿轮传递给电位计齿轮的力矩,电位计齿轮 与电机齿轮同样大小 f ma +=4F f 为光学镜筒与套筒之间的摩擦力。若要准确算F 4,还需考虑倾斜角度

式5:消间隙齿轮传动给电位计小齿轮 1524θθT T = 5T 是作用在电位计小齿轮上的力矩,简化5T 的计算得: 式6: 561111T b J T =++θθ 6T 是使电位计旋转的力矩,可从电位计的数据手册上查到,按3~5mNm 计算。 角速度和角加速度的确定: 调焦距离:+-3mm 若调焦时间定为3s (直线速度为1mm/s ),消间隙齿轮转动的角度为90o ,则角速度约为π/6,加速时间若为0.1s ,则角加速度约为5π/3,即: 3 562 2 22πθπ θπ θ== = 小齿轮与消间隙齿轮的传动比设为:1:4,则 3 203221 11πθπθπ θ=== 光学镜筒做直线运动,则 2 1013s mm a s mm mm s ===ν 由于黏性摩擦系数未知,只计算无摩擦时的力矩,未知变量太多(主要是黏性摩擦系数),此方法无法计算

转动惯量指导书 力学实验室 2016年3月

转动惯量的测量 【预习思考】 1.转动惯量的定义式是什么? 2.转动惯量的单位是什么? 3.转动惯量与质量分布的关系? 4.了解单摆中摆长与周期的关系? 5.摆角对周期的影响。 【仪器照片】 【原理简述】 1、转动惯量的定义 构件中各质点或质量单元的质量与其到给定轴线的距离平方乘积的总和,即

∑ =2 J mr(1)转动惯量是刚体转动时惯性的量度,其量值取决于物体的形状、质量分布及转轴的位置。刚体的转动惯量有着重要的物理意义,在科学实验、工程技术、航天、电力、机械、仪表等工业领域也是一个重要参量。 图1 电磁系仪表的指示系统,因线圈的转动惯量不同,可分别用于测量微小电流(检 流计)或电量(冲击电流计)。在发动机叶片、飞轮、陀螺以及人造卫星的外形 设计上,精确地测定转动惯量,都是十分必要的。 2、转动惯量的公式推导 测定刚体转动惯量的方法很多,常用的有三线摆、扭摆、复摆等。本实验采用的是三线摆,是通过扭转运动测定物体的转动惯量,其特点是无力图像清楚、操作简便易行、适合各种形状的物体,如机械零件、电机转子、枪炮弹丸、电风扇的风叶等的转动惯量都可用三线摆测定。这种实验方法在理论和技术上有一定的实际意义本实验的目的就是要求学生掌握用三线摆测定物体转动惯量的方法,并验证转动惯量的平行轴定理。 两半径分别为r'和R'(R'>r')的刚性均匀圆盘,用均匀分布的三条等长l的无弹性、无质量的细线相连,半径为r'的圆盘在上,作为启动盘,其悬点到盘心的距离为r;半径为R'的圆盘在下,作为悬盘,其悬点到盘心的距离为R。将启动盘固定,则构成一振动系统, 称为三线摆(图2)。当施加力矩使悬盘转过角 θ后,悬盘将绕中心轴O O''做角简谐振动。 A A' O O' O'' r R B θ h2 h1 H . . . C'

参数说明 丝杠导程10mm 丝杠长度1500mm 丝杠直径60mm 大同步轮直径11.6cm 与丝杠连接重量为2.25kg 小同步轮直径6cm 与电机连接重量为1.05kg 减速比2:1 i = 2 负载重量(推纸器+ 推的纸张)最终可达250kg 铸铁材料的一般润滑情况下静摩擦力系数0.3 传动机械效率取:0.8 丝杠的转速达到1800r/min 电机的转速达到3600r/min 为保证推纸器的效率,推纸器在走完100mm的距离(即此时电机转了20r)后达到最大速度。这是保证效率的加速度要求,不能比这时间还要小了。 负载惯量计算: 1)大齿轮惯量 J1 = 1/2 *m *R^2 = 37.845*10^-4 kg*m^2 2)小齿轮惯量 J2= 1/2 *m *R^2 = 4.725*10^-4 kg*m^2

3)丝杠惯量 J3 = 1/2 *PV*R^2 = 0.014974 kg*m^2 =149.74 *10^-4kg * m^2 4)工作台惯量 J4 = m*(P /2*3.14)^2 = 6.34 * 10^-4kg *m^2 折算到马达的总传动惯量 J = J2 + 1/i^2 (J1 + J3 + J4) = 53.20625* 10^-4 kg*m^2 Vt = 60r/s= 376.8rad/s Vt^2 = 2as a = 90r/s^2 =565.2rad/s^2 则推纸器的加速度为450mm/s^2. Vt = a*t t = 2/3S 加速时间需要2/3S。 则所需加速扭矩为:T1= J*a =3.0072n*m 克服摩擦需要的电机轴端输出的扭矩: (mgu*P)/i = T2*2*3.14*0.8 T2 = 0.73N*m

电机扭矩计算 电机力矩的定义:垂直方向的力*到旋转中心的距离 1、电动机有一个共同的公式: P=M*N/9550 P为功率,M为电机力矩(也称扭矩),N为电机转速,当M 和N都为额定值时,电机的功率也是额定功率,额定是指电机能够长期工作的极限值 2、瞬态扭矩是指电机在负载变化、速度变化时出现的过渡值,和额定没有关系,具体说,这个值可以超过额定扭矩,如果此时电机速度为额定时,电机可能会出现功率过载,这个过载只能持续很短的时间,这个时间取决于电机设计。 3、变频器的功率一般要大于等于三相异步电动机,但这还不够,还需要变频器输出的额定电流和过载电流都要大于等于电机所需的额定值或最大值,以保证电机能出足够的力矩(额定和瞬态力矩),否则可能出现变频器无法带动电机和负载的情况。 步进电机是一种能将数字输入脉冲转换成旋转或直线增量运动的电磁执行元件。每输入一个脉冲电机转轴步进一个步距角增量。电机总的回转角与输入脉冲数成正比例,相应的转速取决于输入脉冲频率。

步进电机是机电一体化产品中关键部件之一,通常被用作定位控制和定速控制。步进电机惯量低、定位精度高、无累积误差、控制简单等特点。广泛应用于机电一体化产品中,如:数控机床、包装机械、计算机外围设备、复印机、传真机等。选择步进电机时,首先要保证步进电机的输出功率大于负载所需的功率。而在选用功率步进电机时,首先要计算机械系统的负载转矩,电机的矩频特性能满足机械负载并有一定的余量保证其运行可靠。在实际工作过程中,各种频率下的负载力矩必须在矩频特性曲线的范围内。一般地说最大静力矩Mjmax大的电机,负载力矩大。 选择步进电机时,应使步距角和机械系统匹配,这样可以得到机床所需的脉冲当量。在机械传动过程中为了使得有更小的脉冲当量,一是可以改变丝杆的导程,二是可以通过步进电机的细分驱动来完成。但细分只能改变其分辨率,不改变其精度。精度是由电机的固有特性所决定。 选择功率步进电机时,应当估算机械负载的负载惯量和机床要求的启动频率,使之与步进电机的惯性频率特性相匹配还有一定的余量,使之最高速连续工作频率能满足机床快速移动的需要。 选择步进电机需要进行以下计算: (1)计算齿轮的减速比 根据所要求脉冲当量,齿轮减速比i计算如下:

1.圆柱体转动惯量(齿轮、联轴节、丝杠、轴的转动惯量) D L 2 MD J M 8 rD 4 L3 对于钢材: J10 32 g 0.78 D 4L 106 ( kgf cm s 2 )M- 圆柱体质量 (kg); D-圆柱体直径 (cm); L-圆柱体长度或厚度 (cm);r-材料比重 (gf /cm3)。 2.丝杠折算到马达轴上的转动惯量: Js2 Z2J2 J (kgf cm··s ) i 2 i J1 Z1 3.工作台折算到丝杠上的转动惯量 2 v w J 2n g 2 s w (kgf cm··s2) 2g J S V W J s–丝杠转动惯量 (kgf cm··s2);i-降速比,i z 2 z1 v-工作台移动速度 (cm/min);n- 丝杠转速 (r/min) ; w-工作台重量 (kgf) ;g-重力加 速度, g = 980cm/s2;s-丝杠 螺距 (cm) 2.丝杠传动时传动系统折算到驱轴上的总转动惯量: 1w 2 J t J1 s2 2J2J S g (kgf cm s ) i2 Z2J2W M i J S J1 Z1 5.齿轮齿条传动时折算到小齿轮轴上的转动惯量 J w R 2(kgf cm··s2) g R J1- 齿轮 z1及其轴的转动惯量; J2- 齿轮 z2的转动惯量 (kgf cm··s2 );J s-丝杠转动惯量 (kgf cm··s2 );s-丝杠螺距, (cm); w-工件及工作台重量 (kfg). R-齿轮分度圆半径 (cm); w-工件及工作台重量 (kgf)

6.齿轮齿条传动时传动系统折算到马达轴上的总转动惯量 J t J 11J 2w R 2 J1,J2- 分别为Ⅰ轴,i2g J 2 ⅡW Ⅱ轴上齿轮的转动惯量 (kgf cm··s2 ); R-齿轮 z 分度圆半径 (cm); M J 1Z w-工件及工作台重量 (kgf)。 ⅠZ 马达力矩计算(1)快速空载时所需力矩: M M amax M f M (2)最大切削负载时所需力矩: M M a t M f M 0M t (3)快速进给时所需力矩: M M f M 0 式中M amax—空载启动时折算到马达轴上的加速力矩(kgf m)·; M f—折算到马达轴上的摩擦力矩 (kgf ·m); M 0—由于丝杠预紧引起的折算到马达轴上的附加摩擦力矩(kgf m)·; M at—切削时折算到马达轴上的加速力矩(kgf m)·; M t—折算到马达轴上的切削负载力矩(kgf m)·。 在采用滚动丝杠螺母传动时,M a、M f、 M0、M t的计算公式如下: (4)加速力矩: M a J r n102 (kgf m)· 9.6T 1 T s 17 J r—折算到马达轴上的总惯量; T—系统时间常数 (s); n—马达转速 ( r/min ) ; 当n = n max时,计算 M amax n = n t时,计算 M at n t—切削时的转速 ( r / min )

步进电机选型的计算方法 步进电机选型表中有部分参数需要计算来得到。但是实际计算中许多情况我们都无法得到确切的机械参数,因此,这里只给出比较简单的计算方法。 一、驱动模式的选择 驱动模式是指如何将传送装置的运动转换为步进电机的旋转。 下图所示的驱动模式包括了电机的加/减速时间,驱动和定位时间,电机的选型基于模式图。 ●必要脉冲数的计算 必要脉冲数是指传动装置将物体从起始位置传送到目标位置所需要提供给步进电机的脉冲数。必要脉冲数按下面公式计算: 必要脉冲数= 物体移动的距离 距离电机旋转一周移动的距离 × 360 o 步进角 ●驱动脉冲速度的计算 驱动脉冲速度是指在设定的定位时间中电机旋转过一定角度所需要的脉冲数。 驱动脉冲数可以根据必要脉冲数、定位时间和加/减速时间计算得出。 (1)自启动运行方式 自启动运行方式是指在驱动电机旋转和停止时不经过加速、减速阶段,而直接以驱动脉冲速度启动和停止的运行方式。 自启动运行方式通常在转速较低的时候使用。同时,因为在启动/停止时存在一个突然的速度变化,所以这种方式需要较大的加/减速力矩。 自启动运行方式的驱动脉冲速度计算方法如下: 驱动脉冲速度[Hz]= 必要脉冲数[脉冲] 定位时间[秒] (2)加/减速运行方式

加//减速运行方式是指电机首先以一个较低的速度启动,经过一个加速过程后达到正常的驱动脉冲速度,运行一段时间之后再经过一个减速过程后电机停止的运行方式。其定位时间包括加速时间、减速时间和以驱动脉冲速度运行的时间。 加/减速时间需要根据传送距离、速度和定位时间来计算。在加/减速运行方式中,因为速度变化较小,所以需要的力矩要比自启动方式下的力矩小。加/减速运行方式下的驱动脉冲速度计算方法如下: 驱动脉冲速度[Hz]= 必要脉冲数-启动脉冲数[Hz]×加/减速时间[秒] 定位时间[秒]-加/减速时间[秒] 二、电机力矩的简单计算示例 必要的电机力矩=(负载力矩+加/减速力矩)×安全系数 ●负载力矩的计算(TL) 负载力矩是指传送装置上与负载接触部分所受到的摩擦力矩。步进电机驱动过程中始终需要此力矩。负载力矩根据传动装置和物体的重量的不同而不同。许多情况下我们无法得到精确的系统参数,所以下面只给出了简单的计算方法。 负载力矩可以根据下面的图表和公式来计算。 (1)滚轴丝杆驱动 ※负载力矩的计算公式: TL=[ F·PB 2πη + μ0F0PB 2π ]× 1 i [kgf·cm] ※负载力矩的估算公式: TL=m·PB 2πη × 1 i [kgf·cm] (水平方向) TL=m·PB × 1 ×2 [kgf·cm] (垂直方向)