金属基复合材料的种类与性能 摘要:金属基复合材料科学是一门相对较新的材料科学,仅有40余年的发展历史。金属基复合材料的发展与现代科学技术和高技术产业的发展密切相关,特备是航天、航空、电子、汽车以及先进武器系统的迅速发展对材料提出了日益增高的性能要求,除了要求材料具有一些特殊的性能外,还要具有优良的综合性能,有力地促进了先进复合材料的迅速发展。单一的金属、陶瓷、高分子等工程材料均难以满足这些迅速增长的性能要求。金属基复合材料正是为了满足上述要求而诞生的。 关键词:金属;金属基复合材料;种类;性能特征;用途 1. 金属基复合材料的分类 1.1按增强体类型分 1.1.1颗粒增强复合材料 颗粒增强复合材料是指弥散的增强相以颗粒的形式存在,其颗粒直径和颗粒间距较大,一般大于1μm。 1.1.2层状复合材料 这种复合材料是指在韧性和成型性较好的金属基材料中含有重复排列的高强度、高模量片层状增强物的复合材料。片曾的间距是微观的,所以在正常比例下,材料按其结构组元看,可以认为是各向异性的和均匀的。 层状复合材料的强度和大尺寸增强物的性能比较接近,而与晶须或纤维类小尺寸增强物的性能差别较大。因为增强物薄片在二维方向上的尺寸相当于结构件的大小,因此增强物中的缺陷可以成为长度和构件相同的裂纹的核心。 由于薄片增强的强度不如纤维增强相高,因此层状结构复合材料的强度受到了限制。然而,在增强平面的各个方向上,薄片增强物对强度和模量都有增强,这与纤维单向增强的复合材料相比具有明显的优越性。 1.1.3纤维增强复合材料 金属基复合材料中的一维增强体根据其长度的不同可分为长纤维、短纤维和晶须。长纤维又叫连续纤维,它对金属基体的增强方式可以以单项纤维、二维织物和三维织物存在,前者增强的复合材料表现出明显的各向异性特征,第二种材料在织物平面方向的力学性能与垂直该平面的方向不同,而后者的性能基本是个向同性的。连续纤维增强金属基复合材料是指以高性能的纤维为增强体,金属或他们的合金为基体制成的复合材料。纤维是承受载荷的,纤维的加入不但大大改变了材料的力学性能,而且也提高了耐温性能。 短纤维和晶须是比较随机均匀地分散在金属基体中,因而其性能在宏观上是各向同性的;在特殊条件下,短纤维也可以定向排列,如对材料进行二次加工(挤压)就可达到。 当韧性金属基体用高强度脆性纤维增强时,基体的屈服和塑性流动是复合材料性能的主要特征,但纤维对复合材料弹性模量的增强具有相当大的作用。 1.2按基体类型分 主要有铝基、镁基、锌基、铜基、钛基、镍基、耐热金属基、金属间化合物基等复合材料。目前以铝基、镁基、钛基、镍基复合材料发展较为成熟,已在航天、航空、电子、汽车等工业中应用。在这里主要介绍这几种材料 1.2.1铝基复合材料 这是在金属基复合材料中应用最广的一种。由于铝合金基体为面心立方结构,因此具有良好的塑性和韧性,再加之它所具有的易加工性、工程可靠性及价格低廉等优点,为其在工程上应用创造了有利条件。再制造铝基复合材料时通常并不是使用纯铝而是铝合金。这主要是由于铝合金具有更好的综合性能。

航空航天复合材料技术发展现状 2008-11-25 中国复合材料在线[收藏该文章] 材料的水平决定着一个领域乃至一个国家的科技发展的整体水平;航空、航天、空天三大领域都 对材料提出了极高的要求;材料科技制约着宇航事业的发展。 固体火箭发动机以其结构简单,机动、可靠、易于维护等一系列优点,广泛应用于武器系统及航 天领域。而先进复合材料的应用情况是衡量固体火箭发动机总体水平的重要指标之 一。在固体发动机研制及生产中尽量使用高性能复合材料已成为世界各国的重要发展目标, 目前已拓展到液体动力领域。科技发达国家在新材料研制中坚持需求牵引和技术创新相结合,做到了需求牵引带动材料技术发展,同时材料技术创新又推动了发动机水平提高的良性发展。 目前,航天动力领域先进复合材料技术总的发展方向是高性能、多功能、高可靠及低成本。 作为我国固体动力技术领域专业材料研究所,四十三所在固体火箭发动机各类结构、功能复合材料研究及成型技术方面具有雄厚的技术实力和研究水平,突破了我国固体火箭发动 机用复合材料壳体和喷管等部件研制生产中大量的应用基础技术和工艺技术难关,为我国的 固体火箭发动机事业作出了重要的贡献,同时牵引我国相关复合材料与工程专业总体水平的 提高。建所以来,先后承担并完成了通讯卫星东方红二号远地点发动机,气象卫星风云二号 远地点发动机,多种战略、战术导弹复合材料部件的研制及生产任务。目前,四十三所正在 研制多种航天动力先进复合材料部件,研制和生产了载人航天工程的逃逸系统发动机部件。 二、国内外技术发展现状分析 1、国外技术发展现状分析 1.1结构复合材料 国外发动机壳体材料采用先进的复合材料,主要方向是采用炭纤维缠绕壳体,使发动机质量比有较大提高。如美国“侏儒”小型地地洲际弹道导弹三级发动机(SICBM-1 、-2、- 3 )燃烧室壳体由IM-7炭纤维/HBRF-55A 环氧树脂缠绕制作,IM-7炭纤维拉伸强度为 5 300MPa , HBRF-55A 环氧树脂拉伸强度为84.6MPa,壳体容器特性系数(PV/Wc )>3 9KM ;美国的潜射导弹“三叉戟II (D5 )”第一级采用炭纤维壳体,质量比达0.944,壳 体特性系数43KM,其性能较凯芙拉/环氧提高30% 国外炭纤维的开发自八十年代以来,品种、性能有了较大幅度改观,主要体现在以下两个方 面:①性能不断提高,七、八十年代主要以3000MPa的炭纤维为主,九十年代初普遍使用 的IM7、IM8纤维强度达到5300MPa,九十年代末T1000纤维强度达到7000MPa,并已开始工程应用;②品种不断增多,以东丽公司为例,1983年产的炭纤维品种只有4种,至U 1995 年炭纤维品种达21种之多。不同种类、不同性能的炭纤维满足了不同的需要,为炭纤维复合材料的广泛应用提供了坚实的基础。 芳纶纤维是芳族有机纤维的总称,典型的有美国的Kevlar、俄罗斯的APMOC,均已在多 个型号上得到应用,如前苏联的SS24、SS25洲际导弹。俄罗斯的APMOC纤维生产及其应 用技术相当成熟,APMOC纤维强度比Kevlar高38%、模量高20%,纤维强度转化率已达到75%以上。PBO纤维是美国空军1970年开始作为飞机结构材料而着手研究的产品,具有刚

复合材料概论总思考题 一.复合材料总论 1.什么是复合材料?复合材料的主要特点是什么? ①复合材料是由两种或两种以上物理和化学性质不同的物质组合而成的一种多相固体材料。 ②1)组元之间存在着明显的界面;2)优良特殊性能;3)可设计性;4)材料和结构的统一 2.复合材料的基本性能(优点)是什么?——请简答6个要点 (1)比强度,比模量高(2)良好的高温性能(3)良好的尺寸稳定性(4)良好的化学稳定性(5)良好的抗疲劳、蠕变、冲击和断裂韧性(6)良好的功能性能 3.复合材料是如何命名的?如何表述?举例说明。4种命名途径 ①根据增强材料和基体材料的名称来命名,如碳纤维环氧树脂复合材料 ②(1) 强调基体:酚醛树脂基复合材料(2)强调增强体:碳纤维复合材料 (3)基体与增强体并用:碳纤维增强环氧树脂复合材料(4)俗称:玻璃钢 4.常用不同种类的复合材料(PMC,MMC,CMC)各有何主要性能特点? PMC MMC CMC(陶瓷基) 使用温度60~250℃400~600℃1000~1500℃ 材料硬度低高最高 强度较高较高较高 耐老化性能差中优 导热性能差好一般 耐化学腐蚀性能好差好 生产工艺难易程度成熟居中最复杂 生产成本最低居中最高 5.复合材料在结构设计过程中的结构层次分几类,各表示什么?在结构设计过程中的设计层次如何,各包括哪些内容?3个层次 答:1、一次结构:由集体和增强材料复合而成的单层材料,其力学性能决定于组分材料的力学性能、相几何和界面区的性能; 二次结构:由单层材料层复合而成的层合体,其力学性能决定于单层材料的力学性能和铺层几何三次结构:指通常所说的工程结构或产品结构,其力学性能决定于层合体的力学性能和结构几何。 2、①单层材料设计:包括正确选择增强材料、基体材料及其配比,该层次决定单层板的性能; ②铺层设计:包括对铺层材料的铺层方案作出合理安排,该层次决定层合板的性能; ③结构设计:最后确定产品结构的形状和尺寸。 6.试分析复合材料的应用及发展。 答:①20世纪40年代,玻璃纤维和合成树脂大量商品化生产以后,纤维复合材料发展成为具有工程意义的材料。至60年代,在技术上臻于成熟,在许多领域开始取代金属材料。 ②随着航空航天技术发展,对结构材料要求比强度、比模量、韧性、耐热、抗环境能力和加工性能都好。针对不同需求,出现了高性能树脂基先进复合材料,标志在性能上区别于一般低性能的常用树脂基复合材料。以后又陆续出现金属基和陶瓷基先进复合材料。 ③经过60年代末期使用,树脂基高性能复合材料已用于制造军用飞机的承力结构,今年来又逐步进入其他工业领域。

FORUM 论坛 航空制造技术年第期 飞机用复合材料的低成本制造 设备及工艺 中国航空工业发展研究中心 陈亚莉 本文分析了复合材料低成本制造工艺及设备。指出在 降低复合材料成本方面,制造技术有着广泛机遇,其关键是自动化设备。在低成本工艺方面,非热压罐技术潜力巨大,代表着未来的发展方向。 Low -Cost M anuf act ur i ng Equi pm ent and Pr ocess of Com posi t es f or A i r cr af t 波音787已开始交付用户,A 350的格局已定,A320和波音737将重新换发,F-35正进入20年生产初期。飞机将成为下一个10年制造的主角,且将不再是以金属为主要结构的装备。材料系统的选择以及结构设计业已确定,金属及复合材料之间的平衡也已肯定下来。在这种情况下,制造技术将进一步提高生产效率和降仍有待改进。例如花大量时间来置 入紧固件,由于紧固件类别不同,需要一方面看图纸,在蒙皮上做标记,然后再将紧固件置入蒙皮。 飞机复合材料结构正在开发一系列缩短周期、降低成本的先进技术。例如,从三维设计数据库中自动取出零件的几何尺寸数据是飞机制造商的优先项目。当飞机产量大或要求制造精度高时,需要自动化设备进入生产车间进行铺层、切削加工、钻孔及在生产线上进行检验。 铺层自动化 对于复合材料制造来说,自动化是关键。碳纤维可提供所需的性能改进,但产量必须提高,成本才能降低。波音787、A 350以及F -35投产时就必须提高生产率。随着从手工铺层到自动化铺层,碳纤维在模具上的铺层就成了关键性的推手。 低成本,即使材料及结构方面大的决策已定,在制造方面仍有充分的改进空间。 由于空客及波音已将下一代窄体飞机推迟到2020年以后,复合材料与金属材料之争已冷却下来,即使 这样,先进材料及制造技术的发展仍 有机遇,只是不同飞机的机遇不同罢了。 例如,对于A 320neo 和波音737MAX 这样的飞机,要改变材料的 机遇有限,而结构及技术仍将采用标准形式。但对于A 350-1000以及787-10仍有更多的机遇采用新的制造技术。目前仍处在设计中的波音777X 有可能做更多的变化,例如,采用碳纤维复合材料机翼。这些飞机 在结构及材料决定之后,仍有大量降低及减重以及工艺改进工作。又如,F-35仍在开发中,重点放在制造改进上, 大量的手工劳动以及质量问题 陈亚莉中国航空工业发展研究中心研究员。长期从事航空材料情报研究工作, 曾获先进国防科技情报工作者等称 号。 44 201219

纤维增强复合材料疲劳性能研究进展 宋磊磊李嘉禄 (天津工业大学复合材料研究所天津市和教育部共建先进纺织复合材料重点实验室天津 300160) 摘要:随着科技的发展,纤维增强复合材料作为一种新型材料越来越多的应用于众多领域。然而,纤维增强复合材料的疲劳性能对应用具有重要影响。本文根据近年来国内有关复合材料疲劳性能的研究和探索,综述了纤维增强复合材料疲劳性能的定义、机理以及影响因素,并提出了当前存在的一些问题。 关键词:纤维增强复合材料疲劳 1 前沿 随着科技的进步,很多工业特别是高新技术工业对材料的要求不断提高。复合材料由于比强度和刚度高、质量轻、耐磨性和耐腐蚀性好等优点,广泛应用于船舶、汽车、基础设施和航空航天等领域,以及文体用品、医疗器械、生物工程、建筑材料、化工机械等方面。 在复合材料构件的使用过程中,由于应力和环境等因素的影响,会逐渐产生构件的损伤以至破坏,其主要破坏形式之一是疲劳损伤。疲劳损伤的产生、扩展与积累会加速材料的老化,造成材料耐环境性能严重下降以及强度与刚度的急剧损失,大大降低其使用寿命,甚至报废。为了使复合材料的应用更加广泛和深入,本文综述了近年来在纤维增强复合材料疲劳性能方面的研究。 2 复合材料疲劳性能及损伤机理 在周期性交变载荷作用下材料发生的破坏行为称为疲劳,它记述了材料经受周期应变或应变时的失效过程。复合材料疲劳主要是指复合材料构件在交变荷载作用下的疲劳损伤机理、疲劳特性(强度、刚度随着时间变化规律及其破坏规律)、寿命预测及疲劳设计。 复合材料是非均质(在大尺度上)和各向异性的,它以整体的方式积累损伤,且失效并不总是由一个宏观裂纹的扩展导致。损伤积累的微观机构机理,包括纤维断裂基体开裂、脱粘、横向层开裂和分层等,这些机理有时独立发生,有时以互相作用的方式发生,而且材料参数和试验条件可能强烈影响其主要优势。多种损伤及其组合,使疲劳损伤扩展往往缺乏规律性,完全不像大多数金属材料那样能观察到明显的单一主裂纹扩展,复合材料不仅初始缺陷/损伤大,而且在疲劳破坏发生之前,疲劳损伤已有了相当大的扩展。 3 影响复合材料疲劳性能的主要因素 3.1 基体材料 Boller研究了基体材料对玻璃纤维增强复合材料疲劳性能的影响,研究证明,不同的基体材料具有完全不同的疲劳性能。一般情况下,疲劳性能最好的是环氧树脂。 很多复合材料的疲劳试验证明,基体和界面是薄弱环节。尽管树脂含量的变化在106次循

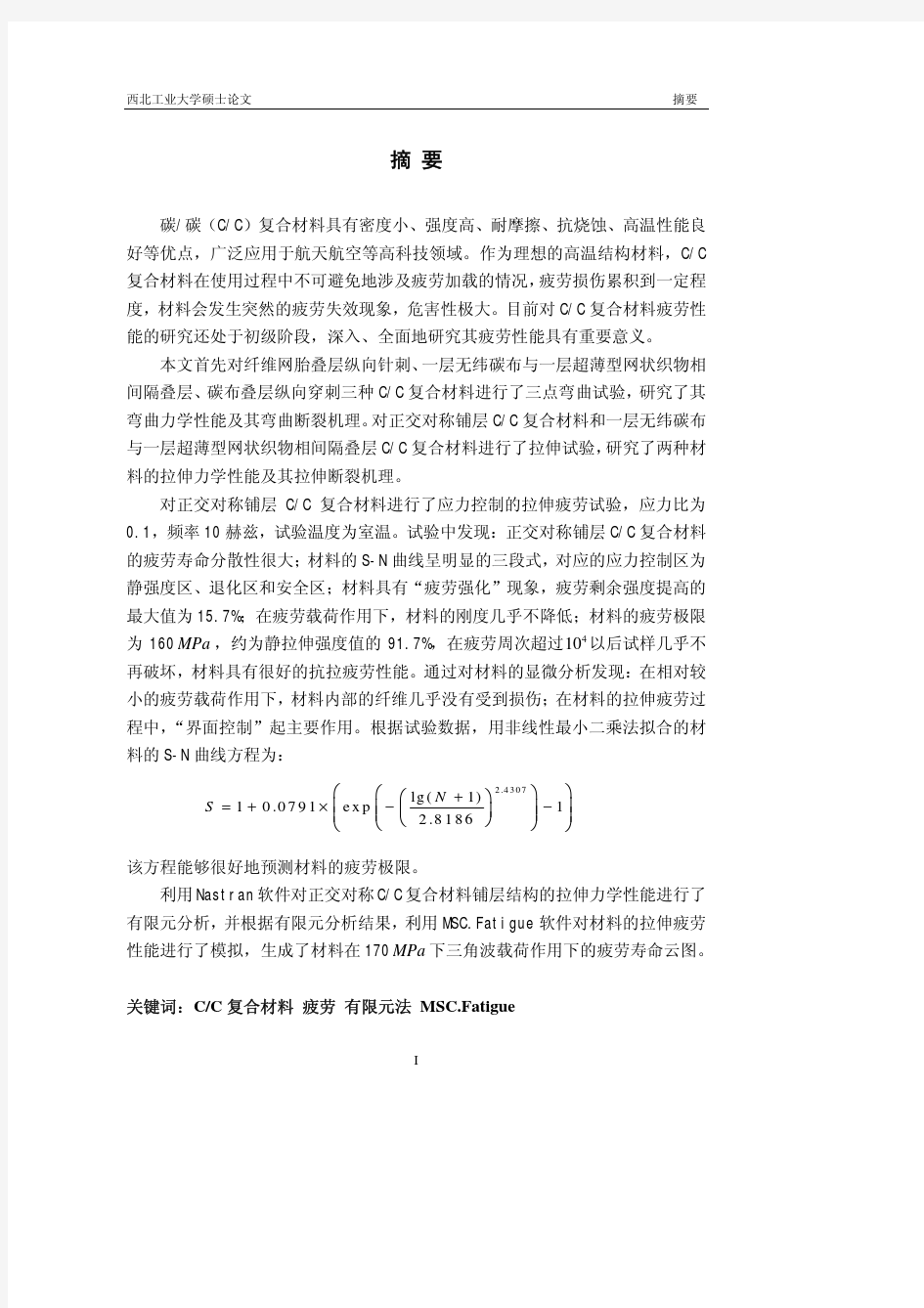

专题研究 Feature 72 纺织导报 China Textile Leader · 2018 产业用纺织品专刊 参考文献 [1] 李俊宁,胡子君,孙陈诚,等. 高超声速飞行器隔热材料技术 研究进展[J]. 宇航材料工艺,2011,41(6):10-13. [2] GRITSEVICH I V, DOMBROVSKII L A, NENAROKOMOV A V. Heat transfer by radiation in vacuum shield insulation of spacecrafts [J]. Thermal Processes in Engineering, 2013, 5(1): 12-21. [3] 沈学霖,朱光明,杨鹏飞. 航空航天用隔热材料的研究进展[J]. 高分子材料科学与工程,2016,32(10):164-169. [4] KIM J, LEE J H, SONG T H. Vacuum insulation properties of phe-nolic foam[J]. International Journal of Heat and Mass Transfer, 2012, 55(19-20): 5343-5349. [5] BHEEKHUN N, ABU TALIB A R, HASSAN M R. Aerogels in aerospace: An overview[J]. Advances in Materials Science and En-gineering, 2013, 406065. [6] WANG X, DING B, SUN G, et al. Electro-spinning/netting: A stra-tegy for the fabrication of three-dimensional polymer nano-fiber/nets[J]. Progress in Materials Science, 2013, 58(8): 1173-1243.[7] SI Y, YU J, TANG X, et al. Ultralight nanofibre-assembled cellular aerogels with superelasticity and multifunctionality[J]. Nature Com-munications, 2014, 5: 5802. [8] GBEWONYO S, CARPENTER A W, GAUSE C B, et al. Low th-ermal conductivity carbon fibrous composite nanomaterial enab-led by multi-scale porous structure[J]. Materials & Design, 2017, 134: 218-225. [9] ZHENG H, SHAN H, BAI Y, et al. Assembly of silica aerogels wi-thin silica nanofibers: Towards a super-insulating flexible hybrid aerogel membrane[J]. RSC Advances, 2015, 5(111): 91813-91820. [10] SHAN H, WANG X, SHI F, et al. Hierarchical porous structured SiO 2/SnO 2 nanofibrous membrane with superb flexibility for mole-cular filtration[J]. Acs Applied Materials & Interfaces, 2017, 9(22): 18966-18976. [11] KOBAYASHI Y, SAITO T, ISOGAI A. Aerogels with 3D ordered nanofiber skeletons of liquid-crystalline nanocellulose derivatives as tough and transparent insulators[J]. Angew Chem-Int Edit, 2014, 53(39): 10394-10397. [12] SI Y, WANG X, DOU L, et al. Ultralight and fire-resistant ceramic nanofibrous aerogels with temperature-invariant superelasticity[J]. Science Advances, 2018, 4(4): eaas8925. 机梯度隔热、舱室隔热保暖等领域。 纳米纤维材料虽然具有良好的隔热性能和弹性,但其拉伸、剪切性能仍需大幅提升以满足实际应用需求。同时,现有纳米纤维气凝胶的孔径较大,导致其热对流效应明显,特别是在高温环境下,因此需在保证其力学性能未大幅下降的前提下进一步减小纳米纤维气凝胶的孔径,提升材料的隔热性能,最终实现其在航空航天热防护领域的特效应用。 图 1 民用飞机结构复合材料用量的变化 1970年 1980年 1990年 2000年 2010年 空客A350:52% 波音787:50%空客A380:25%空客A340:13%波音777:11%波音757:4%波音767:4% 复合材料用量/% 尾翼应用复合材料 外翼、机身应用复合材料 A350 A380 A340中央翼应用复合材料 次承力结构应用复合材料 50403020100 波音787 波音777 波音757/767 复合材料自20世纪60年代问世以来迅速发展,由于具有高比刚度、高比强度、性能可设计、抗疲劳性和耐腐蚀性等优点,越来越广泛地应用于各类航空航天飞行器,大大地促进了飞行器的轻量化、高性能化、结构功能一体化。同时,复合材料的应用部位已由飞机的非承力部件及次承力部件发展到主承力部件,并向大型化、整体化方向发展,先进复合材料的用量成为航空器先进性的重要标志。本文重点阐述航空航天领域最为广泛应用的碳纤维增强树脂基先进复合材料的应用概况、制造技术及未来发展方向。 1 先进复合材料在航空航天领域的应用概况 先进复合材料在航空航天领域的应用始于军用飞 机,是为满足其对高机动性、超音速巡航及隐身等要求而不惜成本开始采用的。近年来由于结构轻量化的要求,民用飞机在复合材料用量方面也呈现增长的趋势。图 1 为商用飞机中复合材料用量占结构重量比例的增加趋势。以1990年研制的波音777为例,在其机体结构中,复合材料仅占11%,而且主要用于飞机辅件,如尾翼和操纵面等。到了2009年波音787首飞时,复合材料的使用出现了质的飞跃,其用量已占到结构重量的50%(图 2),而空客A350的复合材料用量更是达到了52%(图 3),不仅复合材料占比激增,而且复合材料大量应用于 碳纤维复合材料层压板碳纤维夹芯复合材料玻璃纤维复合材料铝 铝/钢/钛复合材料 其他5% 钢10% 钛15%铝20% 复合材料50% 图 2 波音787的复合材料用量

航空航天先进复合材料现状 2014-08-10 Lb23742 摘要:回顾了树脂基复合材料的发展史;综述了先进复合材料工业上通常使用环氧树脂的品种、性能和特性;复合材料使用的增强纤维;国防、军工及航空航天用树脂基复合材料;用于固体发动机壳体的树脂基体;用于固体发动机喷管的耐热树脂基体;火箭发动机壳体用韧性环氧树脂基体;树脂基结构复合材料;防弹结构复合材料;先进战斗机用复合材料;树脂基体;航天器用外热防护涂层材料;飞机结构受力构件用的高性能环氧树脂复合材料;碳纤维增强树脂基复合材料在航空航天中的其它应用;民用大飞机复合材料;国产大飞机的软肋还是技术问题;复合材料之惑。 关键词:树脂基体;复合材料;国防;军工;航空航天;结构复合材料 0 前言 复合材料与金属、高聚物、陶瓷并称为四大材料。今天,一个国家或地区的复合材料工业水平,已成为衡量其科技与经济实力的标志之一。先进复合材料是国家安全和国民经济具有竞争优势的源泉。到2020年,只有复合材料才有潜力获得20-25%的性能提升。 环氧树脂是优良的反应固化型性树脂。在纤维增强复合材料领域中,环氧树脂大显身手。它与高性能纤维:PAN基碳纤维、芳纶纤维、聚乙烯纤维、玄武岩纤维、S或E玻璃纤维复合,便成为不可替代的重要的基体材料和结构材料,广泛运用在电子电力、航天航空、运动器材、建筑补强、压力管雄、化工防腐等六个领域。本文重点论述航空航天先进树脂基体复合材料的国内外现状及中国的技术软肋问题 1 树脂基复合材料的发展史 树脂基复合材料(Resin Matrix Composite)也称纤维增强塑料(Fiber Reinforced Plastics),是技术比较成熟且应用最为广泛的一类复合材料。这种材料是用短切的或连续纤维及其织物增强热固性或热塑性树脂基体,经复合而成。以玻璃纤维作为增强相的树脂基复合材料在世界范围内已形成了产业,在我国不科学地俗称为玻璃钢。 树脂基复合材料于1932年在美国出现,1940年以手糊成型制成了玻璃纤维增强聚酯的军用飞机的雷达罩,其后不久,美国莱特空军发展中心设计制造了一架以玻璃纤维增强树脂为机身和机翼的飞机,并于1944年3月在莱特-帕特空军基地试飞成功。1946年纤维缠绕成型技术在美国出现,为纤维缠绕压力容器的制造提供了技术贮备。1949年研究成功玻璃纤维预混料并制出了表面光洁,尺寸、形状准确的复合材料模压件。1950年真空袋和压力袋成型工艺研究成功,并制成直升飞机的螺旋桨。60年代在美国利用纤维缠绕技术,制造出北极星、土星等大型固体火箭发动机的壳体,为航天技术开辟了轻质高强结构的最佳途径。在此期间,玻璃纤维-聚酯树脂喷射成型技术得到了应用,使手糊工艺的质量和生产效率大为提高。1961年片状模塑料(Sheet Molding Compound, 简称SMC)在法国问世,利用这种技术可制出大幅面表面光洁,尺寸、形状稳定的制品,如汽车、

先进树脂基复合材料制造技术综述单位:西北工业大学机电学院作者:阎龙史耀耀段继豪 树脂基复合材料以其比强度和比刚度高、可设计性强、抗疲劳断裂性能好、耐腐蚀、结构尺寸稳定性好以及便于大面积整体成型的独特优点在飞机上得到了大量应用,可实现飞机结构相应减重25%~30%[1-2]。此外,通过复合材料结构/ 材料/ 工艺综合研究和材料/ 工艺/ 设计/ 电子/ 气动等学科交叉,深层次开发复合材料结构与功能可设计性潜力,可进一步提高飞机的综合性能。早在20世纪80 年代,人们就预测到2000 年飞机的绝大部分结构将采用复合材料,甚至出现全复合材料飞机。然而,到目前为止,这一预言尚未实现,其主要原因是复合材料构件的成本还远远高于铝合金构件,高成本阻碍了复合材料技术在航空航天等领域的更广泛应用[1]。因此,在已有主要材料体系基础上开发先进的低成本制造技术成为当今复合材料界的共识。目前可降低复合材料制造成本的主要技术途径有:复合材料低温固化技术、复合材料RTM 成型技术、自动缠绕与铺放技术、复合材料电子束固化技术、复合材料结构修理技术[1]。 复合材料低温固化技术 复合材料低温固化技术通常指固化温度小于100℃,可以在自由状态下进行高温后处理的复合材料相关制造技术[1]。发展复合材料构件的低温固化技术,可以大大降低由昂贵模具、高能耗设备以及高性能工艺辅料等带来的高费用。此外,低温固化复合材料构件的尺寸精度高,固化残余应力低,适于制备大型和形状复杂的复合材料构件,也可用于复合材料工装材料以及复合材料结构件的修补等。复合材料低温固化技术是低成本制造技术的重要组成部分。 复合材料低温固化技术的研究始于20 世纪70 年代,ACG 公司于1975 首先发展了第一个低温固化树脂体系LTM10。到20 世纪80 年代中期,低温固化复合材料开始应用于工装领域。20 世纪90 年代早期,低温固化复合材料首次用于航空结构件,如1985 年洛克希德·马丁公司采用LTM45 低温固化体系制备了UAV构件;1986 年NASA 和McDonel-Douglas 公司使用LTM10 体系/ 真空袋成型技术制造了X36 无人战斗机和UAV 的外蒙皮。国内关于低温固化复合材料研究的起步较晚,北京航空材料研究所成功研制出70℃固化,80~100℃使用的LT-01 碳纤维增强复合材料树脂体系,并用于制造大型运输机复合材料腹鳍。表1 所示为碳纤维增强LT-01 复合材料体系力学性能[1]。

航空复合材料项目立项申请报告 规划设计/投资方案/产业运营

航空复合材料项目立项申请报告 碳纤复合材料最大的优点是轻质、高强,航空航天高端应用是其主要发展方向,用碳纤复合材料制造飞机的结构件,同铝合金相比,减重效果可达20-40%,体现出巨大的节能效益。 该航空复合材料项目计划总投资10580.16万元,其中:固定资产投资7957.92万元,占项目总投资的75.22%;流动资金2622.24万元,占项目总投资的24.78%。 达产年营业收入22100.00万元,总成本费用17586.14万元,税金及附加196.99万元,利润总额4513.86万元,利税总额5333.45万元,税后净利润3385.39万元,达产年纳税总额1948.05万元;达产年投资利润率42.66%,投资利税率50.41%,投资回报率32.00%,全部投资回收期4.63年,提供就业职位418个。 坚持“三同时”原则,项目承办单位承办的项目,认真贯彻执行国家建设项目有关消防、安全、卫生、劳动保护和环境保护管理规定、规范,积极做到:同时设计、同时施工、同时投入运行,确保各种有害物达标排放,尽量减少环境污染,提高综合利用水平。 ......

航空复合材料项目立项申请报告目录 第一章申报单位及项目概况 一、项目申报单位概况 二、项目概况 第二章发展规划、产业政策和行业准入分析 一、发展规划分析 二、产业政策分析 三、行业准入分析 第三章资源开发及综合利用分析 一、资源开发方案。 二、资源利用方案 三、资源节约措施 第四章节能方案分析 一、用能标准和节能规范。 二、能耗状况和能耗指标分析 三、节能措施和节能效果分析 第五章建设用地、征地拆迁及移民安置分析 一、项目选址及用地方案

复合材料在飞机航空中的应用与发展 学校:西安航空职业技术学院 专业:金属材料与热处理技术 姓名:郭远 摘要 复合材料在飞机上的用量和应用部位已成为衡量飞机结构先进性的重要指标之一;复合材料构件的整体成型、共固化技术不断进展,复杂曲面构件不断扩大应用;复合材料的数字化设计,设计、制造一体化,以及基于三维模型铺层展开的专用设计/制造软件等技术的开发是先进复合材料发展的基本技术保障. 复合材料在飞机航空中的应用与发展 复合材料大量用于航空航天工业和汽车工业,特别是先进碳纤维复合材料用于飞机尤为值得注意。不久前,碳纤维复合材料只能在军用飞机用作主结构,但是,由于技术发展的进步,先进复合材料已开始在民航客机止也应用作主结构,如机身、机翼等。 一.飞机结构用复合材料的优势 现今新一代飞机的发展目标是“轻质化、长寿命、高可靠、高效能、高隐身、低成本”。而复合材料正具备了上面的几个条件,成为实现新一代飞机发展目标的重要途径。

复合材料具有质轻、高强、可设计、抗疲劳、易于实现结构/功能一体化等优点,因此,继铝、钛、钢之后迅速发展成为四大飞机结构材料之一。 复合材料在飞机结构上的应用首先带来的是显着的减重效益,复合材料尤其是碳纤维复合材料其密度仅为cm3左右,如等量代替铝合金,理论上可有42%的减重效果。 近年来随着复合材料技术的深入研究和应用实践的积累,人们清楚地认识到:复合材料在飞机结构上应用效益绝不仅仅是减重,而且给设计带来创新舞台,通过合理设计,还可提供诸如抗疲劳、抗振、耐腐蚀、耐久性和吸透波等其它传统材料无法实现的优异功能特性,可极大地提高其使用效能,降低维护成本,增加未来发展的潜力和空间。尤其与铝合金等传统材料相比,可明显减少使用维护要求,降低寿命周期成本,特别是当飞机进入老龄化阶段后效果更明显,据说B787较之B767机体维修成本会降低30%,这在很大程度上应归功于复合材料的大量应用。同时,大部分复合材料飞机构件可以整体成型,大幅度减少零件数目,减少紧固件数目,减轻结构质量,降低连接和装配成本,从而有效地降低了总成本,如F/A-18E/F零件数减少42%,减重158kg。复合材料整体成型技术还可消除缝隙、台阶和紧固件,无疑对提高军机的隐身性能也具有非常重要的贡献。 二.飞机结构用复合材料的发展过程 先进复合材料于上世纪60年代中期一问世,即首先用于飞行器结构上。30多年来先进复合材料在飞机结构上应用走过了一条由小到大、由次到主、由局部到整体、由结构到功能、由军机应用扩展到民机应用的发展道路。 1.复合材料在军用飞机上的发展过程

航空级树脂基复合材料的低成本制造技术 发表时间:2018-11-21T11:14:26.433Z 来源:《新材料·新装饰》2018年6月上作者:刘杰 [导读] 复合材料液体成型工艺是一种近年来出现的先进复合材料低成本制造技术。本文介绍了树脂传递模塑成型RTM和RTM的衍生工艺 V ARTM、SCRIMP、RFI等几种复合材料液体成型工艺(LCM)的特点,并分析了几种不同LCM工艺的优缺点及应用领域。关键词 (航空工业哈尔滨飞机工业集团有限责任公司,黑龙江哈尔滨 150060) 摘要:复合材料液体成型工艺是一种近年来出现的先进复合材料低成本制造技术。本文介绍了树脂传递模塑成型RTM和RTM的衍生工艺 V ARTM、SCRIMP、RFI等几种复合材料液体成型工艺(LCM)的特点,并分析了几种不同LCM工艺的优缺点及应用领域。 关键词:复合材料;液态成型工艺;RTM;RTM衍生工艺 1 树脂传递模塑(RTM)成型工艺 树脂传递模塑成型简称RTM(Resin Transfer Molding),是一种闭模成型技术,可以生产出两面光的制品。它的基本原理是先在模腔内预先铺放增强材料预成型体、芯材和预埋件,然后在压力或真空作用下将树脂注入闭合模腔,浸润纤维,经固化、脱模、后加工而成制品的工艺。RTM在航空航天和军事领域的应用主要体现大型结构部件的整体成型方面,国外RTM成型技术在航空航天领域的应用主要有雷达罩、螺旋桨、隔舱门、直升机的方向舵、整体机舱、飞机的机翼等。 RTM技术是一种非常具有竞争力的复合材料成型技术,可以作为预浸料/热压罐技术的补充或替代技术。热压罐成型的最大缺点是其体积大,结构复杂,且是压力容器。因此建设投资费用高。同时对于较大体积的热压罐。其升温和加压的速度比较慢。场内温度控制不均匀。与预浸料模压工艺相比,RTM工艺无须制备、运输、贮藏冷冻的预浸料,无须繁杂的手工铺层和真空袋压过程,也无须热处理时间,操作简单,技术开发和应用灵活。 RTM技术存在的难点是由于在成型阶段树脂和纤维通过浸渍过程实现赋形,纤维在模腔中的流动、纤维浸渍过程以及树脂的固化过程都对最终产品的性能有很大的影响,因而导致了工艺的复杂性和不可控性增大。主要问题有:①树脂对纤维的浸渍不够理想,制品里存在空隙率较高、干纤维的现象;②制品的纤维含量较低;③大面积、结构复杂的模具型腔内,模塑过程中树脂的流动不均衡,不能进行预测和控制。 2 RTIM的衍生工艺 2.1V ARTM(真空辅助RTM)工艺 真空辅助树脂传递模塑(V ARTM)是在RTM的基础上开发得到的。V ARTM是在真空状态下排除纤维增强体中的气体,通过树脂的流动、渗透,实现对纤维及其织物的浸渍,并在室温下进行固化,形成一定树脂与纤维比例的工艺方法。 V ARTM是一种吸出空气的闭模工艺,与常规的RTM工艺相比:①RTM工艺在树脂注入时,模具型腔内可积起几吨压力,通过抽真空V ARTM 工艺可减少这种压力,因而增加了使用更轻模具的可能性;②真空的使用也可提高玻璃纤维对树脂的比率,使制品纤维含量更高;③真空还有助于树脂对纤维的浸渍,使纤维浸渍更充分;④真空还起到排除纤维束内空气的作用,使纤维的浸润更充分,从而减少了微观空隙的形成,得到空隙率更低的制品;⑤V ARTM工艺生产的构件机械性能更好。 V ARTM工艺制造的复合材料制件具有成本低、空隙含量小、成型过程中产生的挥发气体少、产品的性能好等优点,并且工艺具有很大的灵活性。 2.2Light-RTM成型工艺 Light-RTM通常称为轻质RTM,该工艺是在真空辅助RTM工艺的基础上发展而来的,适用于制造大面积的薄壁产品。Light-RTM典型特征是下模为刚性的模具,而上模采用轻质、半刚性的模具,通常厚度为6mm~8mm。工艺过程使用双重密封结构,外圈真空用来锁紧模具,内圈真空导入树脂。注射口通常为带有流道的线性注射方式,有利于快速充模。由于上模采用了半刚性的模具,模具成本大大降低,同时在制造大面积的薄壁产品时,模具锁紧力由大气压提供,保证了模具的加压均匀性,模制产品的壁厚均匀性非常好。 2.3树脂浸渍模塑成型工艺(SCRIMP) SCRIMP是一种新型的真空辅助注射技术(V ARTM),是1990年美国Seemann Composites(西曼复合材料公司)在美国获得专利权的真空树脂注入技术。SCRIMP工艺的基本原理是在真空状态下排除纤维增强体中的气体,通过树脂的流动、渗 透,实现对纤维的浸渍。在模具型面上铺放增强材料和各种辅助材料,用真空袋将型腔边缘密封严密,在型腔内抽真空,再将树脂通过精心设计的树脂分配系统在真空作用下注入模腔内,最后固化成型。 SCRIMP工艺的树脂分配系统改善了浸渍效果,减少了缺陷发生,使模塑部件具有很好的一致性和重复性,同时也克服了V ARTM在生产大型平面、曲面的层合结构以及加筋异型构件等制品时,纤维浸渍速度慢、成形周期长等不足。与传统的RTM工艺相比,SCRIMP工艺只需一半模具和一个弹性真空袋,这样可以省去一半的模具成本,成型设备简单。由于真空袋的作用,在纤维周围形成真空,可提高树脂的浸湿速度和浸透程度。同时它只需在大气压下浸渍,固化;真空压力与大气压之差为树脂注入提供动力,从而缩短成型时间。SCRIMP工艺适用于中、大型复合材料构件,施工安全、成本较低。SCRIMP工艺制造的部件性能与航空航天领域广泛采用的热压罐工艺相媲美。随着SCRIMP技术从军事应用向民用工业的转移,在建筑、汽车行业将有很大的拓展空间,如大尺寸的屋面、建筑平台等公用工程构件。 2.4树脂膜渗透成型工艺(RFI) RFI工艺是在RTM的基础上发展起来的树脂膜渗透成型工艺。它是一种树脂融渗和纤维预成型坯相结合的技术。RFI采用单模和真空袋来驱动浸渍过程,工艺过程是:将预制好的树脂膜铺放在模具上,再铺放纤维预成型体并用真空袋封闭模具;将模具置于烘箱或热压下加热并抽真空,达到一定温度后,树脂膜熔融成为黏度很低的液体,在真空或外加压力的作用下树脂沿厚度方向逐步浸润预成型体,完成树脂的转移;继续升温使树脂固化,最终获得复合材料制品。 RFI工艺加热时树脂流动是厚度方向的流动,大大缩短了流程,使纤维更容易被树脂浸润。相对于RTM工艺,RFI工艺能制造出纤维含量高、孔隙率极低、力学性能优异、制品重现性好、壁厚可随意调节的大型复合材料制件和复杂形状的制件,并可根据性能要求进行结构设计。RFI工艺采用真空袋压成型方法,免去了RTM工艺所需的树脂计量注射设备及双面模具加工无需制备预浸料,挥发物少,成型压力低,生产周

航空航天复合材料结构设计要求的比较 复合材料是指由有机高分子、无机非金属或金属等几类不同材料通过复合工艺组合而成的新型材料,它既能保留原有组分材料的主要特色,又通过材料设计使各组分的性能互相补充并彼此关联与协同,从而获得原组分材料无法比拟的优越性能, 复合化是当代材料技术发展的重要趋势之一,而大量采用高性能复合材料是航空航天飞行器发展的重要方向。航空航天追求性能第一的特点,使其成为先进复合材料技术的率先实验和转化的战场,航空航天工业的发展和需求推动了先进复合材料的发展,而先进复合材料的发展和应用又促进了航空航天的进步。先进复合材料继铝、钢、钛之后,迅速发展成四大结构材料之一,其用量成为航空航天结构的先进性标志之一。将先进复合材料用于航空航天结构上可相应减重20%~30%,这是其他先进技术很难达到的效果。美国NASA的Langley 研究中心在航空航天用先进复合材料发展报告中指出,各种先进技术的应用可以使亚音速运输机获得51%的减重(相对于起飞重量)效益,其中,气动设计与优化技术减重4·6%,复合材料机翼机身和气动剪裁技术减重24·3%,发动机系统和热结构设计减重13.1%,先进导航与飞行控制系统减重9%,说明了先进复合材料的应用减重最明显。这不仅带来相当大的经济效益,而且可以增加装备的机动性,还可以提高其抗疲劳、耐腐蚀性能。 由于航天与航空的使用环境和应用范围存在区别,因而造成复合

材料在航空飞行器与航天飞行器上使用的设计要求也有很多不同之处。而且由于任务目标和使用环境差异,飞机结构的要求不能直接作为空间飞行器的结构设计要求。空间飞行器的飞行环境和承受的载荷很特殊,并且几乎没有可能再去检查和维修航天器的结构或在其任务条件下验证其结构的性能。因此,空间飞行器复合结构设计必须比飞机复合材料结构设计更加稳定可靠。虽然如此,飞机行业的复合材料结构设计方面的经验仍然可以为航天器的复合材料结构设计提供一定的参考和借鉴。 航空和航天复合材料结构设计要求具体在哪些方面存在差异呢? 第一点是两者的生成规模差别很大。航空产品通常进行大规模生产,不仅整机生产数量多,而且因为需要维修等等,这样更换损坏的零件同样数量巨大;而航天产品则大多生产较少。因此在结构设计时,航空产品对结构设计时需要对加工工艺等配套设施进行细致的考虑,以达到成本、周期。效益的均衡,而航天结构设计则大多不需要考虑。同时生产数量的差异也使后续的设计工作产生了很大不同。 第二点是初始设计要求。飞机工业需要通过测试数量庞大的样本总结设计出一套模块建立的方法。但航天器的生产数量很有限,因此用于航空专业的样本采集到模块建立的方法,要想应用于航天器,从成本和进度的角度来看,是不切实际的。 第三点是强度要求。在航空和航天器中,对于强度的要求二者是一致的,但因工作环境不同存在一定的区别。航空和航天器复合材料

自动铺带技术在航空复合材料制造领域的应用 先进复合材料已经成为航空航天器主要结构材料,各类飞机的复合材料用量近年来迅速增加。飞机复合材料主承力构件主要采用预浸料成形技术制造,而自动铺放成形是替代人工铺叠、提高质量和生产效率的关键,在制造大型复合材料构件时优势极为突出。以大型飞机为例,从A380到B787,A350,其复合材料用量大幅度增加,正是由于自动铺放技术的发展与应用起到了关键作用。为此,在接下来的文章中,将围绕自动铺带技术在航空复合材料制造领域的应用方面展开详细分析,希望能够给相关人士提供重要的参考价值。 标签:自动铺带技术;航空;复合材料 引言:具有高效率、高质量和低成本优点的自动铺带铺放技术已经成为发达国家航空复合材料构件的成熟制造技术,这一制造技术在国内的引进和发展,也必将在国产大飞机的研制和生产中占有重要的地位,为国产大飞机的顺利升空提供强有力的技术支撑。 1. 自动铺带技术的发展 所谓自动铺带技术,就是采用数控铺层设备,通过数字化、自动化的手段实现复合材料预浸布、带的连续自动切割和自动铺放。主要工作过程为:将复合材料预浸料卷安装在铺放头中,预浸材料由一组滚轮导出,并由压紧滚轮或可随形机构压紧在工装或上一层已铺好的材料上,切割刀将材料按设定好的方向切断,能保证铺放的材料与工装的外形相一致。铺放的同时,回料滚轮将背衬材料回收。自动铺带作为典型的增料加工成型技术,其成型设备的制造技术涉及机电装备技术、CAD/CAM软件技术和材料工艺技术等多个研究领域,可实现:第一,大限度地利用单向预浸带(优于手工铺层采用的预浸布),并可减轻结构重量;第二,可更自由地设计铺层,发挥复合材料可设计性优势,在应力梯度和应力异常的区域选择性铺放补强,实现了整个结构的零剩余强度;第三,提高工作质量和铺放效率。采用该技术,可提高复合材料裁片外形、纤维方向等几何参数的精确度和铺叠位置、方向、角度的准确性,从而避免了人为铺放产生的偏差,如产品出现缺陷的几率大、零件制造质量重复性差、质量分散性大,以及尺寸精度和铺放位置准确度不能满足大尺寸、高精度零件制造的要求等问题。采用复合材料自动铺带技术可在提高质量的同时,大幅度地节省原材料,降低制造成本。同时,由于可以实现整个结构的零剩余强度设计,结构重量大大减轻。 2.自动铺带技术在航空复合材料制造领域的应用 2.1预浸料的选择 自动铺带技术所铺放的复合材料称为预浸料,它作为复合材料制造过程中的中间产品,直接影响到复合材料构件的质量。预浸料主要由树脂与碳纤维构成,缠绕成卷,因初始有一定的黏性,为防止保存时相邻的预浸料带相互粘结,预浸

摘要:近年来,各种复合材料制备技术日益更新,从陶瓷基复合材料、金属基复合材料到聚合物基复合材料,各种制备技术都得到了很大改善,使得复合材料的性能和应用得到了显著提高。本文综述陶瓷基复合材料、金属基复合材料、聚合物基复合材料等几种重要的研究方法以及应用。 关键词:先进,复合材料,制造技术。 正文:一·陶瓷基复合材料 工程陶瓷的开发是目前国内外甚为重视的新型材料研究领域。纯陶瓷材料因其脆性,不能满足苛刻条件下的使用要求。因此,目前广泛采取增韧技术来提高陶瓷的使用性能。纤维和晶须增韧陶瓷是一类有效的方法。用纤维来增韧陶瓷的技术是十年代以后开始的,最初是用碳纤维增强陶瓷,八十年代以来又开发了用陶瓷纤维和晶须增韧陶瓷,增韧效果不断取得进展,增韧技术也不断有所创新。连续纤维增强陶瓷基复合材料是最有前途的高温结构材料之一,以其优异的高韧性、高强度得到世界各国的高度重视。 连续纤维补强陶瓷基复合料(Continuous Fiber Reinforced Ceramic Matrix Composites,简称CFCC)是将耐高温的纤维植入陶瓷基体中形成的一种高性能复合材料。由于其具有高强度和高韧性,特别是具有与普通陶瓷不同的非失效性断裂方式,使其受到世界各国的极大关注。连续纤维增强陶瓷基复合材料已经开始在航天航空、国防等领域得到广泛应用.20世纪70年代初,科学家在连续纤维增强聚合物基复合材料和纤维增强金属基复合材料研究基础上,首次提出纤维增强陶瓷基复合材料的概念,为高性能陶瓷材料的研究与开发开辟了一个方向。随着纤维制备技术和其它相关技术的进步,人们逐步开发出制备这类材料的有效方法,使得纤维增强陶瓷基复合材料的制备技术日渐成熟。 由于纤维增强陶瓷基复合材料有着优异的高温性能、高韧性、高比强、高比模以及热稳定性好等优点,能有效地克服对裂纹和热震的敏感性[5-6],因此,在重复使用的热防护领域有着重要的应用和广泛的市场。连续纤维增韧陶瓷基复合材料具有类似金属的断裂行为,对裂纹不敏感,不会发生灾难性破坏。其耐高温和低密度特性,使其成为发展先进航空发动机、火箭发动机和空天飞行器防热结构的关键材料。 二·金属基复合材料 金属基复合材料具有比强度高,比刚度高,耐热,耐磨,导热,导电,尺寸稳定等优点,是一种很有发展前途的新材料,金属基复合材料广泛应用于制造航空抗天零部件,也用于制造各种民用产品。 按基体分,金属基复合材料分为:铝基、镁基、钛基、锌基、铁基、铜基等金属基复合材料;按增强材料分,可分为:纤维增强金属基复合材料;其纤维有C、SiC、Si3N4、B4C、Al2O3等纤维;粒子增强金属基复合材料,增强粒子有:Al2O3、TiC、SiC、Si3N4、BN、SiC、MgO等。 纤维增强金属基复合材料的制造方法: (1)叠层加压法:工艺过程是:将金属(合金)箔片或纤维增强金属片按要求剪裁,并一层一层的进行叠层,然后加热加压进行成型和连接,一般是在真空或气体中进行。适于这种方法的材料有铝、钛、铜、高温合金,其增强纤维随需要而定。为了改善连接性能,有事在两片之间加入中间金属或在待连接表面涂覆或沉积一层中间金属。 (2)辊轧成型连接法:其主要的基材是铝、钛箔片,增强纤维主要是B、C、SiC、Si3N4等,有时在基材表面要涂覆一层低熔点的中间金属,增强纤维表面要预先浸沾铝或经物理气相沉积(PVI)、化学气相沉积(CVI)处理。 (3)钎焊法:在增强纤维与基材之间加入箔状、粉末状或膏状的钎料,经真空钎焊或保护钎焊而成。钎焊法可以制造管材、型材、叶片等。 (4)热等静压法:如图2所示,其工艺过程是:将纤维与基材进行叠层并装入一模具中,