激光焊接在汽车行业的运用史

世界上第一台激光器诞生于1960年,我国于1961年研制出第一台激光器,40多年来,激光技术与应用发展迅猛,已与多个学科相结合形成多个应用技术领域。在上个世纪八十年代,激光技术运用于汽车领域,主要是运用激光焊接车身。

那么,什么叫做激光技术?激光技术采用偏光镜反射激光产生的光束使其集中在聚焦装置中产生巨大能量的光束,如果焦点靠近工件,工仵就会在几毫秒内熔化和蒸发,这一效应可用于焊接工艺。激光焊接设备的关键是大功率激光器,主要有两大类,一类是固体激光器,又称Nd:YAG激光器。Nd (钕)是一种稀土族元素,YAG代表钇铝柘榴石,晶体结构与红宝石相似。Nd:Y AG激光器波长为1.06μm,主要优点是产生的光束可以通过光纤传送,因此可以省去复杂的光束传送系统,适用于柔性制造系统或远程加工,通常用于焊接精度要求比较高的工件。汽车工业常用输出功率为3-4千瓦的Nd:YAG激光器。另一类是气体激光器,又称CO2激光器,分子气体作工作介质,产生平均为10.6μm的红外激光,可以连续工作并输出很高的功率,标准激光功率在2 -5千瓦之间。

明白了什么是激光技术,那么,激光技术又是怎样运用于汽车领域的呢?特别是激光焊接技术在汽车行业的运用。目前,车身焊接主要有电阻电焊、缝焊、二氧化碳焊等方式。电阻电焊通过施加在点焊电极上的电流将零件的接触表面熔化,然后在压力作用下连接在一起,主要用于车身构件及车架的焊接。缝焊用滚轮电极代替电阻电焊的点焊电极,滚轮电极传递焊接电流和压力,其转动与零件的移动相互协调,产生连续的焊缝,主要用于密封性焊接或缝点焊工件,例如油箱。二氧化碳焊是一种电弧焊,即局部加热来熔化和连接零件而不需要施压的一种焊接方法,在电极与工件之间的电弧作为热源,同时施加二氧化碳遮住电弧和熔化区,使之与大气隔开,主要用于车身蒙皮的焊接。它主要具有:易于控制,速度快,自动化程度高;由于局部加热,所以工件不会产生热损伤,热畸变小;焊接精度高,重复操作稳定性好,成品率高;非接触性加工,无需焊接辅助工具;焊接时不用焊条或填充材料,可以得到无杂质无污染的焊缝;可实施异种材料的焊接,也可焊按常规方法难以焊接的材料;焊接在空气中进行,与真空电子束焊接相比,不需要真空室,不产生X射线这些优点。

汽车工业中,激光技术主要用于车身拼焊、焊接和零件焊接。激光拼焊是在车身设计制造中,根据车身不同的设计和性能要求,选择不同规格的钢板,通过激光截剪和拼装技术完成车身某一部位的制造,例如前档风玻璃框架、车门内板、车身底板、中立柱等。激光拼焊具有减少零件和模具数量、减少点焊数目、优化材料用量、降低零件重量、降低成本和提高尺寸精度等好处,目前已经被许多大汽车制造商和配件供应商所采用。激光焊接主要用于车身框架结构的焊接,例如顶盖与侧面车身的焊接,传统焊接方法的电阻点焊已经逐渐被激光焊接所代替。用激光焊接技术,工件连接之间的接合面宽度可以减少,既降低了板材使用量也提高了车体的刚度。激光焊接零部件,零件焊接部位几乎没有变形,焊接速度快,而且不需要焊后热处理,目前激光焊接零部件已经广泛采用,常见于变速器齿轮、气门挺杆、车门铰链等。目前,新的激光焊接有激光混合焊接技术、双焦点激光焊接技术两种。激光焊接运用于汽车可以降低车身重量、提高车身的装配精度、增加车身的刚度、降低汽车车身制造过程中的冲压和装配成本,减少车身零件的数目同时将其整体化是非常必要的。

谈到汽车行业运用激光焊接技术上,我们最先想到的就是德国人,德国人最先把激光焊接技术运用于汽车。我们以宝马和大众为例可以看到,在20世纪90年代中期,BMW公司利用激光焊接机器人完成了BMW 5系列轿车的第一条焊缝,焊缝总长度达12m。到2003

年7月,激光焊接焊缝的总长度累计达到150万米。在新的激光焊接技术方案上,德国大众Touran轿车就是一个很好的例证。在这一新型轿车中,激光焊点的数量达到了1400个、焊缝的总长度达70m。同时,奥迪也采用了激光焊接技术来焊接车身。在舒适、美观的敞蓬轿车的生产中,VW公司的技术人员与奥地利的焊接专家Fronius公司合作研制开发了一种激光混合焊接技术。在高级敞蓬轿车的车门上,激光混合焊接焊缝的长度达到了35.7m,是纯激光焊接焊缝长度的3倍。在中国即将上市的一汽大众生产的紧凑车型Sagitar,又叫速腾,即使是“小车”,可是速腾的激光焊接却达到了30多米长。高尔夫的焊接长度方面,激光焊接也长达52.5m,Polo的全车身激光焊接总长度也达到6591毫米,

在激光混合焊接技术上,德国大众的材料专家认为:与纯激光焊接技术相比,利用激光混合焊接技术可大大提高板金件缝隙的连接能力。从而使得VW公司可以更加充分地利用激光高速焊接时电弧焊接的工艺稳定性,大众的Phaeton D1所有车门都采用激光-MIG复合焊。另一个应用实例是BMW 5系列的宝马轿车的铝合金隔板采用这种激光混合焊接技术与内高压变形加工的铝合金支架焊接在一起。在双焦点激光焊接技术上BMW公司采用了双焦点激光焊接技术。因为该技术在铝合金材料的焊接过程中有很好的性能,因此广泛应用于BMW公司的大批量生产过程中。

采用激光焊接的车身提高了车身30%多的钢度,从而提升了车身的安全性;同时也减轻了车身重量,还可以达到省油的目的;焊接的精度也大大得到了提高。这些,都帮助降低了汽车的生产成本,最终还是消费者受益,正所谓“科技以人为本”。

目前,在国外,德国大众公司在Audi A6、Golf A4、Passat等品牌的车顶均采用激光焊接,宝马、通用公司在车架顶部也采用激光焊接,通用、丰田、福特、宝马、菲亚特、奔驰、大众公司均采用激光拼焊板技术,美国三大汽车公司、德国奔驰公司则采用激光焊接传动部件,大众公司、通用公司、奔驰公司、日产公司应用了激光切割技术,菲亚特和丰田公司用激光涂覆发动机排气阀,大众公司发动机凸轮轴实现激光表面硬化处理。

在国内,从国内国产高品质车型,如:帕萨特、别克、奥迪等都采用激光拼焊板向激光焊接的转变上,国内开始了采用激光焊接技术的转变,在国内首先采用激光焊接技术(而不是激光焊接)方面,走在前列的还是一汽大众,同时部分国内汽车厂商也渐渐开始采用这种技术。激光技术目前在一汽的应用方面,一汽大众Audi A6顶盖和BORA后罩盖采用激光焊接,速腾(Sagitar)分别在车身的顶部、后罩盖等多处采用了激光焊接技术,焊接长度达到30多米。一汽使用的设备为德国Hass Y AG 3KW激光器和Kuka机器人,一汽轿车公司轿车车身覆盖件采用激光切割,使用设备为德国ARNOLD 3KW三维五轴CO2激光加工机,一汽底盘零件厂刹车蹄片采用激光硬化处理,使用设备为国产2KW CO2激光加工机,一汽模具中心薄板件为激光切割,使用设备为国产1.5KW CO2激光加工机。随着激光焊接技术的成熟和激光焊接机的价格下降,中国的奇瑞汽车也开始采用激光焊接技术。

激光跟踪系统如何同机器人控制器接口?

(1) KUKA机器人

激光寻位系统(MTF系统):- KUKA控制器同MTF系统的通讯是通过串行RS232连接。需要在机器人控制器中编制相应的程序来对MTF进行通讯。MTF安装手册中有关于同MTF 的通讯协议。

激光跟踪系统(MTR)- KUKA意大利公司开发了KUKA控制器同MTR系统的接口,另一家德国公司也开发了模拟和数字通讯接口同MTR通讯。

(2) FANUC机器人

激光寻位系统(MTF系统):对于FANUC的RJ2和RJ3 控制器- 通过采用Karel软件运行在控制器上,能够同MTF系统通讯。在选型之前需要知道FANUC控制器的软件版本,因为Karel软件需要在控制器上重新编译。不需要添加额外的附件。两者之间通过串行口来通讯。

激光跟踪系统(MTR):对于FANUC的RJ3控制器,.目前仅仅用于外部轴移动工件,而机器人焊枪保持不动,进行焊枪位置的微调。将来会开发全功能的软件来完成此功能。

(3) ABB 机器人

控制器的型号应该为S4C或者S4C+,需要配备ABB提供的程序,来计算传感器提供的偏差值,并将其计算入程序示教的主路径中,形成当前的实际焊缝路径。

同ABB机器人的接口是ABB德国研发中心开发的,在2004年早些时间完成。在德国戴姆勒-克莱斯勒公司应用了好几套,焊接速度达到2-3m/min。同样在澳大利亚也有ABB的机器人配备MTR跟踪系统。

(4) CLOOS 机器人

CLOOS公司提供相应的软件和硬件来配置激光跟踪系统,很成熟。

(5) Motoman机器人

对于XRC控制器,需要配备XCP02通用传感器基板。对于最新型NX100控制器,相关的接口板Motoman正在开发,2005年初应该推出。MTR或者MTF系统同控制器采用模拟和数字通讯接口,为示教程序提供当前焊缝偏差的校正量。

国内焊接机器人技术的发展

我国开发工业机器人晚于美国和日本,起于20世纪70年代,早期是大学和科研院所的自发性的研究。到80年代中期,全国没有一台工业机器人问世。而在国外,工业机器人已经是个非常成熟的工业产品,在汽车行业得到了广泛的应用。鉴于当时的国内外形势,国家“七五”攻关计划将工业机器人的开发列入了计划,对工业机器人进行了攻关,特别是把应用作为考核的重要内容,这样就把机器人技术和用户紧密结合起来,使中国机器人在起步阶段就瞄准了实用化的方向。与此同时于1986年将发展机器人列入国家“863”高科技计划。在国家“863”计划实施五周年之际,邓小平同志提出了“发展高科技,实现产业化”的目标。在国内市场发展的推动下,以及对机器人技术研究的技术储备的基础上,863主题专家组及时对主攻方向进行了调整和延伸,将工业机器人及应用工程作为研究开发重点之一,提出了以应用带动关键技术和基础研究的发展方针,以后又列入国家“八五”和“九五”中。经过

十几年的持续努力,在国家的组织和支持下,我国焊接机器人的研究在基础技术、控制技术、关键元器件等方面取得了重大进展,并已进入使用化阶段,形成了点焊、弧焊机器人系列产品,能够实现小批量生产。

我国焊接机器人的应用状况

我国焊接机器人的应用主要集中在汽车、摩托车、工程机械、铁路机车等几个主要行业。汽车是焊接机器人的最大用户,也是最早用户。早在70年代末,上海电焊机厂与上海电动工具研究所,合作研制的直角坐标机械手,成功地应用于上海牌轿车底盘的焊接。“一汽”是我国最早引进焊接机器人的企业,1984起先后从KUKA公司引进了3台点焊机器人,用于当时“红旗牌”轿车的车身焊接和“解放牌”车身顶盖的焊接。1986年成功将焊接机器人应用于前围总成的焊接,并于1988年开发了机器人车身总焊线。80年代末和90年代初,德国大众公司分别与上海和一汽成立合资汽车厂生产轿车,虽然是国外的二手设备,但其焊接自动化程度与装备水平,让我们认识到了与国外的巨大差距。随后二汽在货车及轻型车项目中都引进了焊接机器人。可以说90年代以来的技术引进和生产设备、工艺装备的引进使我国的汽车制造水平由原来的作坊式生产提高到规模化生产,同时使国外焊接机器人大量进入中国。由于我国基础设施建设的高速发展带动了工程机械行业的繁荣,工程机械行业也成为较早引用焊接机器人的行业之一。近年来由于我国经济的高速发展,能源的大量需求,与能源相关的制造行业也都开始寻求自动化焊接技术,焊接机器人逐渐崭露头角。铁路机车行业由于我国货运、客运、城市地铁等需求量的不断增加,以及列车提速的需求,机器人的需求一直处于稳步增长态势。据2001年统计,全国共有各类焊接机器人1040台,汽车制造和汽车零部件生产企业中的焊接机器人占全部焊接机器人的76%。在汽车行业中点焊机器人与弧焊机器人的比例为3:2,其他行业大都是以弧焊机器人为主,主要分布在工程机械(10%)、摩托车(6%)、铁路车辆(4%)、锅炉(1%)等行业。焊接机器人也主要分布在全国几大汽车制造厂,从图1中还能看出,我国焊接机器人的行业分布不均衡,也不够广泛。

进入21世纪由于国外汽车巨头的不断涌入,汽车行业迅猛发展,我国汽车行业的机器人安装台数迅速增加,2002、2003、2004年每年都有近千台的数量增长。估计我国目前焊接机器人的安装台数在4000台左右。汽车行业焊接机器人所占的比例会进一步提高。

目前在我国应用的机器人主要分日系、欧系和国产三种。日系中主要有安川、OTC、松下、FANUC、不二越、川崎等公司的产品。欧系中主要有德国的KUKA、CLOOS、瑞典的ABB、意大利的COMAU及奥地利的IGM公司。国产机器人主要是沈阳新松机器人公司产品。

目前在我国应用的工业机器人中,国产机器人的数量不足100台,特别是近两年新安装的机器人焊接系统中已经看不到中国机器人的身影,虽然我国已经具有自主知识产权的焊接机器人系列产品,但却不能批量生产,形成规模,有以下几个主要原因:

国内机器人价格没有优势。近10年来,进口机器人的价格大幅度降低,从每台7-8万美元降低到2-3万美元,使我国自行制造的普通工业机器人在价格上很难与之竞争。特别是我国在研制机器人的初期,没有同步发展相应的零部件产业,如伺服电机、减速机等需要进口,使价格难以降低,所以机器人生产成本降不下来;我国焊接装备水平与国外还存在很大差距,这一点也间接影响了国内机器人的发展。对于机器人的最大用户—-汽车白车身生产厂来说,

目前几乎所有的装备都来从国外引进,国产机器人几乎找不到表演的舞台。

我们应该承认国产机器人无论从控制水平还是可靠性等方面与国外公司还存在一定的差距。国外工业机器人是个非常成熟的工业产品,经历了30多年的发展历程,而且在实际生产中不断地完善和提高,而我国则处于一种单件小批量的生产状态。

国内机器人生产厂家处于幼儿期,还需要政府政策和资金的支持。焊接机器人是个机电一体化的高技术产品,单靠企业的自身能力是不够的,需要政府对机器人生产企业及使用国产机器人系统的企业给予一定的政策和资金支持,加速我国国产机器人的发展。

应用焊接机器人的意义

焊接机器人之所以能够占据整个工业机器人总量的40%以上,与焊接这个特殊的行业有关,焊接作为工业“裁缝”,是工业生产中非常重要的加工手段,同时由于焊接烟尘、弧光、金属飞溅的存在,焊接的工作环境又非常恶劣,焊接质量的好坏对产品质量起决定性的影响。归纳起来采用焊接机器人有下列主要意义:

(1)稳定和提高焊接质量,保证其均一性。焊接参数如焊接电流、电压、焊接速度及焊接干伸长度等对焊接结果起决定作用。采用机器人焊接时对于每条焊缝的焊接参数都是恒定的,焊缝质量受人的因素影响较小,降低了对工人操作技术的要求,因此焊接质量是稳定的。而人工焊接时,焊接速度、干伸长等都是变化的,因此很难做到质量的均一性。

(2)改善了工人的劳动条件。采用机器人焊接工人只是用来装卸工件,远离了焊接弧光、烟雾和飞溅等,对于点焊来说工人不再搬运笨重的手工焊钳,使工人从大强度的体力劳动中解脱出来。

(3)提高劳动生产率。机器人没有疲劳,一天可24小时连续生产,另外随着高速高效焊接技术的应用,使用机器人焊接,效率提高的更加明显。

(4)产品周期明确,容易控制产品产量。机器人的生产节拍是固定的,因此安排生产计划非常明确。

(5)可缩短产品改型换代的周期,减小相应的设备投资。可实现小批量产品的焊接自动化。机器人与专机的最大区别就是他可以通过修改程序以适应不同工件的生产。

我国焊接机器人应用工程

焊接机器人应用技术是机器人技术、焊接技术和系统工程技术的融合,焊接机器人能否在实际生产中得到应用,发挥其优越的特性,取决于人们对上述技术的融合程度。经过近10年的努力,我国在机器人焊装夹具设计方面积累了较丰富的经验,机器人周边设备实现了标准化,具有年产300余套焊接机器人工作站的能力。可以说国内的系统集成商在机器人工作站及简单的焊装线的设计开发方面具有了与国外系统集成商抗衡的能力,近几年为国内汽车零部件等企业提供了大量的机器人焊接系统。但是另外一个严重的事实是,我们还不具备制造高水平的机器人成套焊装线的能力。国内几大汽车厂的车身焊装线都是由国外机器人系统集成商设计制造的。

作为焊接机器人的最大用户,预计未来的10年我国汽车年产量要达到千万辆,现在的焊接装备远远满足不了生产需求,对焊接装备的需求量将大幅增加,焊装生产线要求更加自动化和柔性化,以适应多品种、小批量的生产要求,机器人将大量应用于焊接生产线中。对我国的机器人系统集成商来说如何抓住机遇是当前要解决的重要课题,从另一方面讲也决定着国产焊接机器人的命运。

(1)实行企业联合。机器人系统集成商与汽车制造商联合,消化吸收国外汽车焊装线。

(2)建立自己的焊接装备设计标准及数模,提高设计水平和效率。

(3)加强人才培养建设。机器人焊接生产线是个复杂的系统工程,涉及到机械、电气、物流传输、计算机、汽车设计制造、机器人技术、焊接技术等多种学科,而我国目前还没有关于这方面较为系统的培训机构。

(4)加强与国外公司的合作,通过合作学习提高自己的设计水平。

焊接机器人的最新应用技术

(1)TCP(tool center point工具中心点)自动校零技术

焊接机器人的工具中心点就是焊枪的焊丝的端点,因此TCP的零位精度直接影响着焊接质量的稳定性。但在实际生产中不可避免会发生焊枪与夹具之间的碰撞等不可预见性因素导致TCP位置偏离。通常的做法是利用手动进行机器人TCP校零,但一般全过程需要30分钟才能完成,影响生产效率。TCP自动校零是用在机器人焊接中的一项新技术,它的硬件设施是由一梯形固定支座和一组激光传感器组成。当焊枪以不同姿态经过TCP支座时,激光传感器都将记录下的数据传递到CPU与最初设定值进行比较与计算。当TCP发生偏离时,机器人会自动运行校零程序,自动对每根轴的角度进行调整,并在最少的时间内恢复TCP零位。

(2)双丝焊接技术

近年来由于我国汽车、集装箱、机车车辆、工程机械等行业的高速发展,对高速焊和高熔敷效率焊接的需求越来越多。双丝焊是近年来发展起来的一种高速高效焊接方法,焊接薄板时可以显著提高焊接速度,达到3~6m/min,焊接厚板时可以提高熔敷效率。除了高速高效外,双丝焊接还有其它的工艺特点:在熔敷效率增加时保持较低的热输入,热影响区小,焊接变形小,焊接气孔率低等。

由于焊接速度非常高,特别适合采用机器人焊接,因此可以说机器人的应用也推动了这一先进焊接技术的发展。

目前双丝焊主要有2种方式:1种是Twin arc法,另1种为Tandem法。焊接设备的基本组成类似,都是由2个焊接电源、2个送丝机和1个共用的送双丝的电缆。为了防止同相位的2个电弧的相互干扰,常采用脉冲MIG/脉冲MAG焊法,并保持2个电弧轮流交替燃烧。这样一来,就要求1个协同控制器保证2个电源的输出电流波形相位相差180°。当焊接参数设置到最佳时,脉冲电弧能得到无短路、几乎无飞溅的过渡过程,真正做到“1个脉冲过渡1个熔滴”,每个熔滴的大小几乎完全相同,其大小是由电弧功率来决定。Twin arc法的主要生产厂家有德国的SKS、Benzel和Nimark公司,美国的Miller公司。Tandem法的要厂家有德国的Cloos、奥地利Fronius和美国Lincoln公司。据德国Cloos公司介绍,采用Tandem 法焊接2~3mm薄板时,焊接速度可达6m/min,焊接8mm以上厚板时,熔敷效率可达24Kg/h。

(3)激光/电弧复合焊接技术

激光/电弧复合焊接技术是激光焊接与气体保护焊的联合,两种焊接热源同时作用于一个焊接熔池。该技术的研究最早出现在上世纪70年代末,但由于激光器的昂贵价格,限制了其在工业中的应用。随着激光器和电弧焊设备性能的提高,以及激光器价格的不断降低,同时为了满足生产的迫切需求,激光/电弧复合焊接技术近年来成为焊接领域最重要的研究课题之一。

激光/电弧复合焊接技术有多种形式的组合,有激光/TIG、激光/MAG和激光/MAG等。

激光/电弧复合焊接技术之所以受到青睐是由于其兼各热源之长而补各自之短,具有1+1>2或更多的“协同效应”。与激光焊接相比,对装配间隙的要求降低,因而降低了焊前工件制备成本;另外由于有填充焊丝消除了激光焊接时存在的固有缺陷,焊缝更加致密。与电弧焊相比提高了电弧的稳定性和功率密度,提高了焊接速度和焊缝熔深,热影响区变小,降低了工件的变形,消除了起弧时的熔化不良缺陷。在这点上特别适合铝及其合金的焊接。

激光/电弧复合焊接技术是对激光焊接的重大发展,焊接同样板厚的材料可降低激光功率一半左右,因此大大降低了企业的投资成本,该技术的发展对推动激光焊接的普及将起重要的作用。

(4)伺服焊钳技术的汽车装焊工艺中的应用

伺服机器人焊钳,就是利用伺服电机替代压缩空气做为动力源的一种新型焊钳。它具有以下优点:

①提高车身的表面质量

伺服焊钳由于采用的是伺服电机,电极的动作速度在接触到工件前,可由高速准确地调整到低速,这样,就可以形成电极对工件的软接触,减轻电极冲击所造成的压痕,从而也减轻了后序车身表面修磨处理量,提高了车身质量。而且,应用伺服控制技术可以对焊接参数进行数字化控制管理,可以保证提供出最适焊接参数数据,保证焊接质量。

②改善作业环境

由于电极对工件的是软接触,可以减轻冲击噪音,也不会出现使用气动焊钳时所造成的排气噪音。改善了现场的作业环境。

③高生产效率

伺服焊钳的加压开放动作由机器人来自动控制。与气动焊钳相比,伺服焊钳的动作路径可以控制到最短化,缩短生产节拍,提高生产效率。

目前,从投资的角度来考虑,购买伺服焊钳设备的一次投入较高,因此,伺服焊钳还不能被广泛采用。但是,考虑到伺服焊钳的优势,例如伺服焊钳的软接触化,对工件的冲击可减轻,从而可以相对减少焊接夹具夹紧机构的数量,削减夹具的费用等,也可以减少生产线的整体投资额,伺服焊钳仍有其广阔的应用空间。因此,随着发展,伺服焊钳会越来越多应用于生产线上。

工业机器人技术的研究、发展与应用,有力地推动了世界工业技术的进步。特别是焊接机器人在高质高效的焊接生产中,发挥了极其重要的作用。随着我国加入WTO后国际竞争更加激烈,对工业机器人的需求会越来越大,我国的工业机器人产业将面临新的发展机遇和来自国外的挑战,我们要把握这一机遇,迎接挑战,为我国跻身于机器人强国之列而努力奋斗。

汽车拼焊板全自动激光焊接系统 第43卷第2期啊E珲墩v。1.43N。.2 Feb.2013垫!!堡!月Electric驯dingMachine 汽车拼焊板全自动激光焊接系统 李斌1,郭涟1,郭平华1,王征1,钟如涛2 (1.武汉法利莱切割系统工程有限责任公司,湖北武汉430223;2.武钢设计研究院,湖北武汉430080) 摘要:激光拼焊板已广泛应用-I-95,-车--和1造业,采用激光拼焊板工-E不仅能够降低整车的制造成本、物 流成本、整车重量、装配公差、油耗和废品率,而且可以减少外围加强件数量,简化装配步骤,同时提高车辆的碰撞能力、冲压成型率和抗腐能力。系统研究了汽车拼焊板全自动激光拼焊系统,采用高精度、快速、柔性电磁吸附装置夹紧工件以及激光切割一焊接一体化加工工艺,建立了焊接质量专家数据库,集成了在线检质量检测与焊缝跟踪系统。实现全自动激光拼焊生产线集成与自动控制系统,实现在一条 生产线上高质、高效率地进行直线、折线、曲线以及不等厚板多种类型板材的拼焊。 关键词:激光焊接;汽车拼焊板;自动焊接系统;柔性电磁铁中图分类号:TG439.4 文献标识码:B 文章编号:1001—2303(2013)02—0063—05 DOI:10.75121j.issn.1001-2303.2013.02.1l Autospellsystemofweldingplateautomaticlaserwelding LIBinI,GUOLianl,GUOPing-huaI,WANGZhen91,ZHONGRu—ta02 f1.WuhanFarleylaserlabCuttingSystemEngineeringCo.,Ltd.,Wuhan430223,China;2.Design&ResearchInstitute

汽车激光焊接常见缺陷及解决方案 摘要:目前参照标准不统一,对于汽车行业自动化程度较高的加工,建立统一的工艺标准,有利于设备的推广。文章后部分析总结常出现的缺陷,并给出解决方案。? 一、国外激光焊接汽车标准? 关于大众汽车的激光焊接标准? 1、板材要求参考DIN 18800 Part7,,或DVS Code of Practice 0705,。适用碳钢板板材厚度~3.0mm,板材结构承受静载。板材包括焊缝接头类型,材料种类(参考DIN EN ISO13919-1)? 2、激光焊接焊缝按照要求进行一些强制性的检测,焊缝横截面外观尺寸参考DIN 32511进行,主要包括余高、熔深、熔宽、焊接深度、板材厚度等,参见图1。 ? 图1 激光焊接横截面尺寸

3、激光焊接要求? 参照DVS 3203 Part 3,材料分成冷轧钢板( DIN 1623 Part 1,即EN10027)、轧带钢(DIN 1624,即EN 10027),热轧带钢板(C<%,TL 1111)、冷轧窄带板(参见DIN 17100,即EN 10027),对于钢板中碳含量大于%,或锌层厚度大于,需要咨询工程师。? 4、焊缝设计? 焊缝可焊性主要考虑三个因素:设计,材料和生产。焊缝的主要设计特性包括负载特性、焊缝参数、装夹、工件的可容允度、焊后处理等,参见DIN 8528 Part 1。? 设计布局(参见DVS 3203-4)? 主要考虑接头类型(对接、角接、搭接、叠焊、卷边等)、焊缝类型(包括位置等信息)如果是镀锌板,平板对接间隙控制在~0.1mm,角焊缝单边角度大于10°。? 工艺和质量保证? 焊缝质量参见EN 729 Part 1 ,全面的质量要求参见EN 729 Part 2。? 当没有明确说明时,可参见通用标准EN 25817 和En ISO 13919-1,一般情况下满足B级要求。?

激光焊接的未来与前景 激光焊接前景 摘要:焊接是一种将材料永久连接,并成为具有给定功能结构的制造技术。近几年中国完成的一些标志性工程来看,焊接技术发挥了重要作用。但传统焊接已不能满足越来越高的技术要求和条件限制,激光焊接便有了很大的发展空间。激光技术涉及材料学、力学、计算机科学等。研发是一个消耗的过程,其投入要求高,资金回收期较长。单靠企业研发,速度很难跟上,于是有一部分压力转移到国家科研机构。所以产业化需要强大的经济实体后盾和政策支持。 关键词:焊接技术关键制造工艺激光焊接产业化 焊接是一种将材料永久连接,并成为具有给定功能结构的制造技术。几乎所有的产品,从几十万吨巨轮到不足1克的微电子元件,在生产制造中都不同程度地应用焊接技术。焊接已经渗透到制造业的各个领域,直接影响到产品的质量、可靠性和寿命以及生产的成本、效率和市场反应速度。中国2005年钢产量达到3.49亿吨,成为世界最大的钢材生产与消费国,而焊接结构的用钢量也突破1.3亿吨,相当于美国一年的钢产量,成为世界上空前最大的焊接钢结构制造国。近几年中国完成的一些标志性工程来看,焊接技术发挥了重要作用。例如三峡水利枢纽的水电装备就是一套庞大的焊接系统,包括导水管、蜗壳、转轮、大轴、发电机机座等,其中马氏体不锈钢转轮直径10.7m 高5.4m 重440t,为世界最大的铸-焊结构转轮。该转轮由上冠、下环和13或15个叶片焊接而成,每个转轮的焊接需要用12t焊丝,耗时4个多月。神舟6号飞船的成功发射与回收,标志着中国航天事业的巨大进步,其中两名航天员活动的返回舱和轨道舱都是铝合金的焊接结构,而焊接接头的气密性和变形控制是焊接制造的关键。由第一重型机械集团为神华公司制造的中国第一个煤直接液化装置的加氢反应器,直径5.5m 长62m 厚337mm 重2060t,为当今世界最大、最重的锻-焊结构加氢反应器,采用国内自主知识产权的全自动双丝窄间隙埋弧焊技术,每条环焊缝需连续焊接5天。西气东输的管线长4000km,是中国第一条高强钢(X70)大直径长输管线,所用的螺旋钢管和直缝钢管全部是板-焊形式的焊接管。2005年我国造船的总吨位达到1212万吨,占世界造船总量的17%,居于日、韩之后,稳居世界第三位,正向年产2500万吨的世界水平迈进。国内制造的30万吨超级油轮、新型5668标箱集装箱船、15万吨散装货船,以及为世界瞩目的,被称为“中华第一盾”的170舰,都是中国造船界的骄傲,船体是典型的板-焊结构。另外,上海中泸浦大桥是世界最长的全焊钢拱桥;国家大剧院的椭球型穹顶是世界最重的钢结构穹顶;奥林匹克主体育场的鸟巢式钢结构重4万多吨,也是世界之最。这些大型结构都是中国焊接制造的最大、最重、最长、最高、最厚、最新的具有代表性的重要产品。由此可见,焊接在国民经济发展和国防建设中具有非常重要的地位和作用。从“十一五”规划的二十项国家重大技术装备的研制项目可以看出,在百万千瓦级核电机组、超超临界火力发电机组成套设备、高水头超大容量水电机组、大型抽水蓄能机组、30~60万瓦级循环硫化床(CFB)锅炉的成套技术装备、百万吨级大型乙烯成套设备、百万吨级大型对苯二甲酸成套设备、大型煤制气成套设备以及大型煤矿综合采掘成套技术与装备中,焊接制造都是关键制造工艺之一。 但传统焊接已不能满足越来越高的技术要求和条件限制,激光焊接便有了很大的发展空间。

车身激光焊接接头设计型式与质量评价标准 一汽大众汽车有限公司规划部 韩立军 简介:激光焊接技术以其较高的能量密度、较快的焊接速度、较高的电弧稳定性和优质的焊缝成型在汽车车身制造过程中得到广泛应用,一汽大众迈腾车身的激光焊缝总长度达42m 。激光焊接技术的使用使车身的前撞、后撞、侧撞都能符合较高的设计要求,但在产品设计过程中,对焊接接头的设计和焊缝质量的评价标准以及焊后焊缝的返修也相应提出更高的要求。 关键词:车身;激光焊接;接头型式;质量评价标准 中图分类号:TG453 文献标识码:A 0 前言 从20世纪80年代开始,激光技术开始运用于汽车车身制造领域,主要是运用激光焊接车身。激光焊接设备使用的激光器主要有两大类:Nd:Y AG 固体激光器,主要优点是产生的光束可以通过光纤传送; CO 2激光器,可以连续工作并输出很高的功率。 在开发激光焊接新技术方面,激光技术在车身制造过程中经历了不等厚板激光拼接技术、车身激光焊接技术、激光复合焊接技术的发展历程。与单一的激光熔焊技术相比,激光混合焊接技术具有显著的优点:高速焊接时电弧焊接的较高的稳定性、更大的熔深、较大缝隙的焊接能力、焊缝的韧性更好、通过焊丝可以调整焊缝组织结构等。焊缝的设计型式和焊缝标准的评价随着激光焊接技术的发展也不断进行着改变与完善,特别是近些年镀锌板、三层板和超高强钢板的广泛应用,对接头的设计型式提出了更高的要求,焊缝标准的评价也不断细化和优化,这不仅为制造优质的焊接车身提供了保证,也为焊缝的返修提供了理论依据。 目前,一汽大众公司在Audi C6、Golf A6、宝来、速腾、迈腾、Model X 等几乎所有品牌车型的车身制造过程中都不同程度地采用了激光切割、激光熔化焊接、激光复合焊接等先进的制造技术(如表1)。由于焊接部位不同,焊接接头的型式与评价标准也不尽相同,焊缝存在的焊接缺陷也不同,从而导致焊缝返修标准也存在一定差别。 表1 一汽大众车型激光焊接部位数据统计 以一汽大众迈腾车身为例,车身激光焊缝总长度高达42m ,焊缝的接头型式涉及顶盖激光钎焊时的对 接接头、前后风窗上沿的搭接I 型接头、后流水槽处的搭接角焊缝以及前端的角接角焊缝等诸多形式。由于焊缝的型式不同,激光焊接时的焊接方法、参数、评价标准和焊后返修的标准均有所不同(如图1)。 CADDY BORA A5 BORA A4 GOLF A4 AUDI C5 AUDI C6 AUDI B6 顶盖设备 V V V V V V 前端V V 白车身V 密封槽-侧围 V note: 侧围V 车门V 后盖 V V 221 1 1 1 应用工位 主焊 合计(27台) 1 表示HL4006D 表示HL3006D

激光焊接在汽车的应用有哪些 激光焊接技术日益成熟,并大量应用到生产线上,在汽车生产线上如齿轮焊接,汽车底板及结构件(包括车门车身)的高速拼焊并已取得了巨大的经济和社会效益。 据有关资料统计,在欧美发达工业国家中,有50%-70%的汽车零部件是用激 光加工来完成的。其中主要以激光焊接为主和切割为主,激光焊接在汽车工业中已成为标准工艺。激光用于车身面板的焊接可将不同厚度和具有不同表面涂镀层的金属板焊在一起,然后再进行冲压,这样制成的面板结构能达到最合理的金属组合。激光焊接的速度约为4.5m/min,而且很少变形,省去了二次加工。激光 焊接加速了用冲压零件代替锻造零件的进程。采用激光焊接,可以减少搭接宽度和一些加强部件,还可以压缩车身结构件本身的体积。仅此一项车身的重量可减少56kg。 激光焊接在汽车的应用有哪些:激光焊接用于车顶外壳与框架焊接,传动转换器盖板的焊接,由CNC控制,其循环时间约为16秒,实际焊接时间仅为3秒,一天可连续运行24小时。用于焊接小轿车的变速箱总成和底盘,激光束的焊接速度快,易于自动化控制并且易于归并到一个灵活的制造系统中,激光束改进了厂家的产品设计投产周期,降低了成品的废品率。3.激光焊接在汽车行业中的应用采用激光焊接可以给汽车制造业带来巨大的经济效益,如车身装配中的大量点焊,把两个焊头夹在工件边缘上进行焊接,凸缘宽度需要16mm,而激光焊接 是单边焊接,只需要5mm,把点焊该为激光焊,每辆车就可以节省钢材40kg。用传统点焊焊接两片0.8mm的钢板冲压件,平均是20点/min,焊距是25mm,即速度为0.5m/min,用激光焊速度可以达到5m/min以上。采用激光焊接技术,不仅降低成本,还大大提高了生产效率。 用于汽车金属件的切割和齿轮的焊接,使汽车的改型从5年缩短到2年。美国通用汽车公司已经采用22条激光加工生产线,美国福特汽车公司采用Nd:YAG 激光器结合工业机器人焊接轿车车体,极大地降低了制造成本,2000年美国三 大汽车公司已经有50%的电阻点焊生产线被激光焊生产线所取代。在日本,激光焊接在生产线上成功的应用为世界所瞩目,如在汽车车体制造中采用将薄钢板实施激光焊接后冲压成型的新方法,现在已为世界上大多数汽车厂家所仿效。 世界上很多著名汽车公司都建有专门的激光焊接专用生产线: Thyssen钢铁公司的轿车底板拼焊生产线,大众汽车厂的齿轮激光加工生产线,奔驰汽车厂的18个厂房里有8个厂房安装了激光加工设备。激光焊接在汽车工业中最主要就是应用在汽车车身的焊接和拼接坯板焊接上。为满足市场和客户的需求,改善车身和制造工艺是十分必要的,而汽车的车身价值约占汽车总价值的1/5,采用激光焊接工艺使车身的抗冲击性和抗疲劳性都可以得到显著改善,提高汽车的品质。激光焊接由于采用计算机控制,所以具有较强的灵活性和机动性,可以对形状特殊的门板、挡板、齿轮、仪表板等零部件的焊接,也可以完成车顶和侧围,发动机架和散热器架等部件的装配,如果加上光纤传输系统和机械手,就可以实现自动化的汽车装配生产线。 激光焊接技术前景激光焊接技术对传统的汽车焊接工艺带来了冲击性的影响,各大汽车公司对此都抱有十分积极的态度,采用新技术就意味着更强的竞争力,特别是竞争残酷的汽车工业。激光焊接技术在焊接铝材,用焊接件代替铸件以及

激光焊接技术应用及其发展趋势 摘要:本文论述了激光焊接工艺的特点、激光焊接在汽车工业、微电子工业、生物医学等领域的应用以及研究现状,激光焊接的智能化控制,论述激光焊接需进一步研究与探讨的问题。关键词:激光焊接;混合焊接;焊接装置;应用领域 引言 激光焊接是激光加工材料加工技术应用的重要方面之一。70年代主要用于焊接薄壁材料和低速焊接,焊接过程属于热传导型,即激光辐射加热工件表面,表面热量通过热传导向内部扩散,通过控制激光脉冲的宽度、能量、峰值功率和重复频率等参数,使工件熔化,形成特定的熔池。由于激光焊接作为一种高质量、高精度、低变形、高效率和高速度的焊接方法,随着高功率CO2和高功率的Y AG激光器以及光纤传输技术的完善、金属钼焊接聚束物镜等的研制成功,使其在机械制造、航空航天、汽车工业、粉末冶金、生物医学微电子行业等领域的应用越来越广。目前的研究主要集中于C02激光和YAG激光焊接各种金属材料时的理论,包括激光诱发的等离子体的分光、吸收、散射特性以及激光焊接智能化控制、复合焊接、激光焊接现象及小孔行为、焊接缺陷发生机理与防止方法等,并对镍基耐热合金、铝合金及镁合金的焊接性,焊接现象建模与数值模拟,钢铁材料、铜、铝合金与异种材料的连接,激光接头性能评价等方面做了一定的研究。 一、激光焊接的质量与特点 激光焊接原理:激光焊接是将高强度的激光束辐射至金属表面,通过激光与金属的相互作用,金属吸收激光转化为热能使金属熔化后冷却结晶形成焊接。图1显示在不同的辐射功率密度下熔化过程的演变阶段[2],激光焊接的机理有两种: 1、热传导焊接 当激光照射在材料表面时,一部分激光被反射,一部分被材料吸收,将光能转化为热能而加热熔化,材料表面层的热以热传导的方式继续向材料深处传递,最后将两焊件熔接在一起。 2、激光深熔焊 当功率密度比较大的激光束照射到材料表面时,材料吸收光能转化为热能,材料被加热熔化至汽化,产生大量的金属蒸汽,在蒸汽退出表面时产生的反作用力下,使熔化的金属液体向四周排挤,形成凹坑,随着激光的继续照射,凹坑穿人更深,当激光停止照射后,凹坑周边的熔液回流,冷却凝固后将两焊件焊接在—起。 这两种焊接机理根据实际的材料性质和焊接需要来选择,通过调节激光的各焊接工艺参数得到不同的焊接机理。这两种方式最基本的区别在于:前者熔池表面保持封闭,而后者熔池则被激光束穿透成孔。传导焊对系统的扰动较小,因为激光束的辐射没有穿透被焊材料,所以,在传导焊过程中焊缝不易被气体侵入;而深熔焊时,小孔的不断关闭能导致气孔。传导焊和深熔焊方式也可以在同一焊接过程中相互转换,由传导方式向小孔方式的转变取决于施加于工件的峰值激光能量密度和激光脉冲持续时间。激光脉冲能量密度的时间依赖性能够使激光焊接在激光与材料相互作用期间由一种焊接方式向另一种方式转变,即在相互作用过程中焊缝可以先在传导方式下形成,然后再转变为小孔方式。 1、激光焊接的焊缝形状 对于大功率深熔焊由于在焊缝熔池处的熔化金属,由于材料的瞬时汽化而形成深穿型的圆孔空腔,随着激光束与工件的相对运动使小孔周边金属不断熔化、流动、封闭、凝固而形成连续焊缝,其焊缝形状深而窄,即具有较大的熔深熔宽比,在高功率器件焊接时,深宽比可达5:l,最高可达10:1。图2显示四种焊法在316不锈钢及DUCOLW30钢上的焊缝截面形

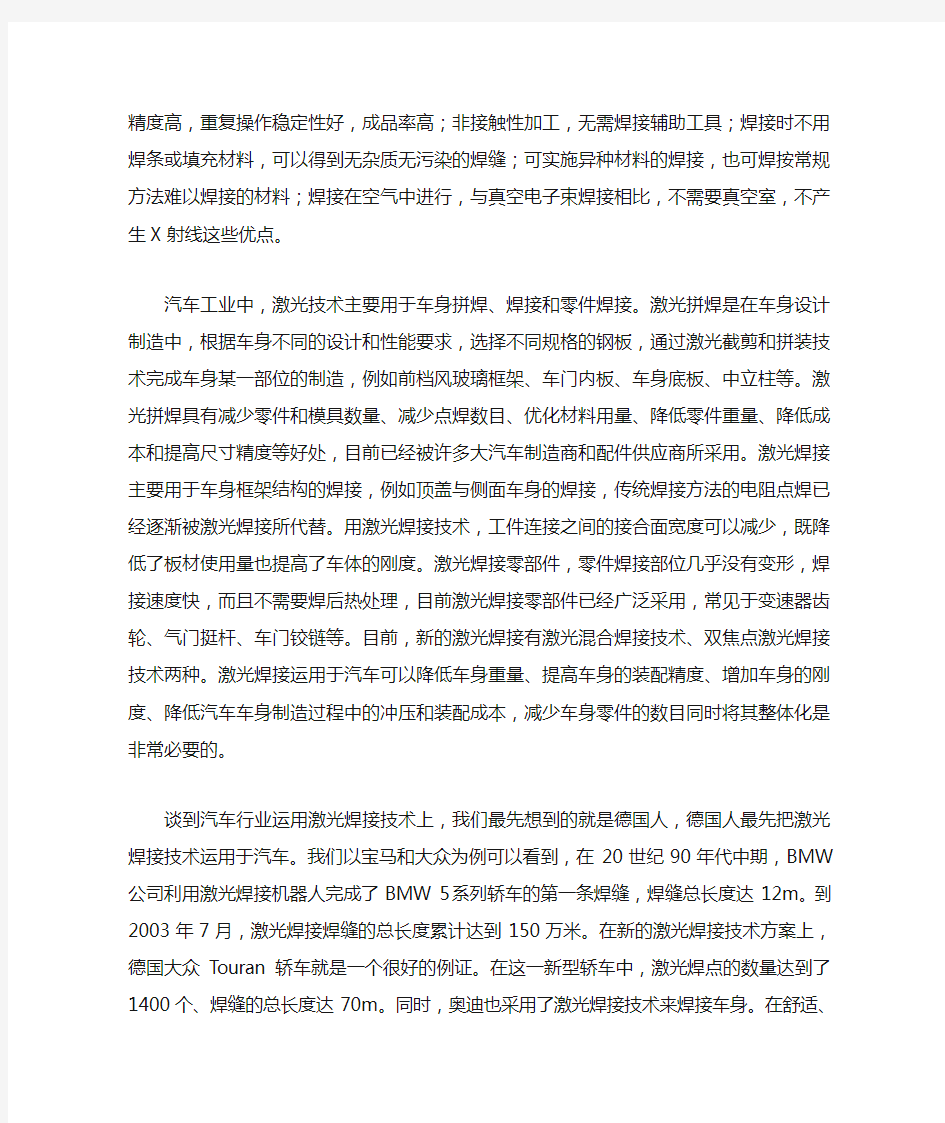

首先说明,笔者不是厂家枪手。笔者只想把自己的所见所闻告诉广大的读者,让大家知道真实的汽车,真实的中国汽车厂家。大家如果相信的话,可以为自己购车做一个参考;如果不信,就权当一个笑话,一笑而过吧…… (搜狐汽车刘建东文/图)笔者近日参观了一汽大众的一厂和生产最新的PQ35平台车型的一汽大众二厂,其中大家非常期待的Sagitar速腾就是在二厂生产的。由于工作的关系,笔者也参观过国内几家汽车厂家,包括北京现代,广州本田,一汽轿车等等,但是可以说,一汽大众是给我留下印象最深的。 首先从焊接车间开始说起,大众引以为荣的激光焊接就是在这里完成的。一个完整的车架总共是由四大块组成的:车顶,车底,还有两个侧面,然后把这四大块焊接在一起。所以,车身的牢固程度和焊接的精密程度是有直接关系的。一般的厂家都是使用点焊来完成的,这种工艺一种比较传统的工艺,它的原理是把两块金属接缝的地方融化,然后两块金属就会融合成一体。点焊的优点是便宜,缺点是焊点不均匀,刚度不强;而激光焊接是利用激光,破坏两块金属的分子,使两块金属的原子重新融合。这样两块金属就变成了一块金属。激光焊接的优点就是刚性要比普通点焊高出40%左右,缺点是造价比较高。一台激光焊接机就价值近200万人民币。现在国内使用这种技术的只有一汽大众和上海大众两个厂家。一汽大众的焊接车间里总共配备了73台激光焊接机。下面让我们看图说话来看看详细的过程: 工人们正在把车的侧面放在激光焊接机上

激光焊接机准备工作了

车顶和车侧面已经焊接好,金黄色的地方就是激光焊接的部分.两块钢板已经成为了一块.

车尾部的激光焊接点 让我们放大了在仔细看清楚.这样焊接后,整个车架就等于是一整块钢.强度大大增强 然后参观的是喷漆车间。说到喷漆车间不得不说的一点是:现在国内的喷漆车间分为全自动和半自动两种。全自动的有北京现代,北京现代的喷漆车间是全封闭的,里边没有一个工人,全部由机器人来操作。这样的好处是避免喷漆过程中有杂质进入漆面,保证了喷漆的质量。缺点是机器人喷漆有可能造成车身有死角的地方喷不到,当然可能机器人很先进,能够保证没有死角。而中国的汽车厂家大部分的厂家都采用半自动的,一汽大众就是其中之一。这样的好处是能够避免喷漆的死角。缺点是如果密封清洁工作保持不好的话,就会造成漆面上有灰尘颗粒。下面让我们看图说话来看看详细的过程:

汽车激光焊接常见缺陷 及解决方案 公司内部编号:(GOOD-TMMT-MMUT-UUPTY-UUYY-DTTI-

汽车激光焊接常见缺陷及解决方案 摘要:目前参照标准不统一,对于汽车行业自动化程度较高的加工,建立统一的工艺标准,有利于设备的推广。文章后部分析总结常出现的缺陷,并给出解决方案。 一、国外激光焊接汽车标准 关于大众汽车的激光焊接标准 1、板材要求参考DIN 18800 Part7,Section3.4,或DVS Code of Practice 0705,Section3.2。适用碳钢板板材厚度0.5~3.0mm,板材结构承受静载。板材包括焊缝接头类型,材料种类(参考DIN EN ISO13919-1) 2、激光焊接焊缝按照要求进行一些强制性的检测,焊缝横截面外观尺寸参考DIN 32511进行,主要包括余高、熔深、熔宽、焊接深度、板材厚度等,参见图1。 图1 激光焊接横截面尺寸 3、激光焊接要求 参照DVS 3203 Part 3,材料分成冷轧钢板( DIN 1623 Part 1,即EN10027)、轧带钢(DIN 1624,即EN 10027),热轧带钢板(C<0.20%,TL 1111)、冷轧窄带板(参见DIN 17100,即EN 10027),对于钢板中碳含量大于0.22%,或锌层厚度大于 7.5um,需要咨询工程师。 4、焊缝设计 焊缝可焊性主要考虑三个因素:设计,材料和生产。焊缝的主要设计特性包括负载特性、焊缝参数、装夹、工件的可容允度、焊后处理等,参见DIN 8528 Part 1。 4.1设计布局(参见DVS 3203-4)

主要考虑接头类型(对接、角接、搭接、叠焊、卷边等)、焊缝类型(包括位置等信息)如果是镀锌板,平板对接间隙控制在0.05~0.1mm,角焊缝单边角度大于10°。 4.2工艺和质量保证 焊缝质量参见EN 729 Part 1 ,全面的质量要求参见EN 729 Part 2。 当没有明确说明时,可参见通用标准EN 25817 和En ISO 13919-1,一般情况下满足B 级要求。 评价标准:外部缺陷或成型标准参见EN 970,用五倍放大镜观察焊缝成型即可。 破坏性试验:如图所示未熔合是焊接缺陷中的一种。 a 激光焊接缺陷 b 叠焊横截面尺寸 c 搭接横截面尺寸 图2 激光焊接横截面尺寸 焊缝图纸参见En 22553执行,其标注,焊接方法对应代码等要一一对应。 二、激光焊缝缺陷及原因对策: 1、焊接飞溅:激光焊接完成后,材料或工件表面出现多的金属颗粒,附着于材料或工件表面。 原因:材料或工件表面未清洗,存在油渍或污染物,也可能是镀锌层的挥发所致。 对策:激光焊前清洗材料或工件。 2、焊缝堆积:填充焊时焊缝填充材料明显太多,焊缝太高。

分析激光焊接技术的发展与展望 发表时间:2019-09-01T18:34:12.243Z 来源:《防护工程》2019年12期作者:张洪涛 [导读] 激光焊接技术是现如今在焊接领域应用最为广泛的一种焊接技术,其发展潜力也十分的强大。 佛山市宏石激光技术有限公司 528312 摘要:随着激光技术的诞生,对其的研究也在不断的深入。现如今激光技术所应用的领域已经十分的广泛,并取得了十分显著的成果。而焊接技术与激光技术完美的融合到一起,就是现在的激光焊接技术,将其应用到焊接领域,能够有效的弥补传统焊接技术的局限,所以激光焊接技术的应用范围也更加的广泛,尤其是在航空航天,汽车制造等领域,更有着十分明显的优势。所以,激光焊接技术在未来必然会有着更为广阔的发展前景,必将会被应用到更多的领域之中。因此,本文首先将概述激光焊接技术的发展历程,然后详细阐述激光焊接技术的未来发展前景,希望可以为相关工作人员提供有用的参考。 关键词:激光焊接技术;发展历程;国内发展现状;国外发展现状;未来展望 激光焊接技术是现如今在焊接领域应用最为广泛的一种焊接技术,其发展潜力也十分的强大。该技术在上世纪就在西方国家的工业生产中得到应用,而随着现代工业的迅猛发展,这就使得激光焊接技术拥有了更为广阔的发展前景以及发展空间。现如今激光焊接技术,已经被应用到汽车制造领域、航空航天领域、压力容器领域以及武器制造等多个领域。所以,通过对激光焊接技术的发展现状进行有效分析,这样就能够更好的挖掘激光焊接技术的未来发展情况,从而从宏观上对激光焊接技术有着更为深入的了解,使激光焊接技术能够在我国得到更好的应用,全面的提高我国的焊接水平,保证我国的经济发展[1]。 一、激光焊接技术的发展历程 (一)激光焊接技术在我国的发展历程 早在20世纪60年代初,激光焊接技术就已经呗发现,并被初步的投入到了生产之中,然而由于当时我国的国情比较复杂,所以就十分遗憾的错过了这次发展机遇。而到了上世纪80年代,邓小平积极的推进了改革开放战略,我国终于又一次的打开了国门,并积极的与世界的其他国家建立了联系,这就使得我国第一次接触到激光技术。但是,直到20世纪90年代末,我国的激光技术才算是得到了初步的发展,逐渐的形成规模,并融入到了焊接领域。而到了今天,在我国对激光焊接技术研究最为深入的就是哈尔滨焊接研究所[2]。 随着我国社会经济的迅猛发展,也有力的推动了我国科学技术的快速进步,尤其是我国不仅充分的获取了国际上的高新技术,同时还在积极的探究如何更好的增强激光焊接技术的功率。现如今,我国已经突破了大功率激光焊接技术,这可以说是一项十分重大的突破,有着里程碑式的意义。并且,还为激光焊接技术有效的打下了坚实的基础。同时,我国还在异种金属焊、激光热丝焊等多个领域对激光焊接技术进行研究,使得激光焊接技术越发的完善[3]。 (二)激光焊接技术在国外的发展历程 激光焊接技术就是起源于西方国家,所以对激光焊接技术,国外对其研究的时间相比我国也要更长,并且激光焊接技术在国外经过多年的发展,也已经十分的成熟,该技术也越发的完善。早在上世纪的八十年代初,日本、德国以及美国等很多的西方国家,都在积极的探索如果将激光技术更好的应用到传统的制造类行业之中,通过大量的研究之后,有效的促进了激光焊接技术的发展。特别是进入21世纪之后,激光焊接技术所适用于的范围更加的广泛,在很多个领域都能够看到激光焊接技术在其中发挥作用。并且,对激光焊接技术有许多的国家对其建立相关的规章制度,保证激光焊接技术的应用更加的完善。并且,有很多的西方发达国家不仅将激光焊接技术应用于中小型的生产制造行业中,还将激光焊接技术的融入到大型的现代生产制造企业之中,并取得了十分显著的成果,尤其是将其应用到军事领域之中,有着令人瞩目的效果,这充分的说明了激光焊接技术有着很强的适用性[4]。 二、激光焊接技术的未来发展前景 激光焊接技术是一种将传统焊接技术与现代科学技术完美融合的新技术,将其应用到焊接领域可以很好突破传统焊接技术的局限性,这就使得激光焊接技术有着更为广阔的使用范围。并且,通过将现代先进的科学技术融入到激光焊接技术之中,可以更有效的提升激光焊接技术的精确程度和工作效率。我相信随着我国科学技术的发展,激光焊接技术将会拥有更高的功率密度,还能够更快的释放能量,从而有效的加快激光焊接技术的焊接效率,还能够进一步保证焊接质量。 同时,由于现如今的激光焊接技术其聚焦点要更小,这就使得激光焊接技术能够取得更为显著黏连效果。尤其是在完成焊接工作后,不需要进行传统的后续处理工作。尤其是随着现代激光焊接技术的迅猛发展,其聚焦点必然也会随之大幅减小,这样就可以进一步的保证黏连效果,还可以很好的防止对材料造成任何的破坏。目前,对焊接的精确度要求最高的就是高新技术的领域,如电子器件、计算机元件等。所以,通过应用的激光焊接技术,能够有效的降低小件器件以及普通制造企业的生产成本,有着十分广阔的应用前景。并且,激光焊接技术的使用工艺也必然会愈发的完善,可以使我国企业更好的对制造成本进控制,使激光焊接技术在我国能够让更多的人有正确的认识,并可以切实的掌握这项技术。有很多人都激光焊接技术看作是传统焊接技术的外来发展方向,由于激光焊接的操作十分简单,可以应用于多种材质的焊接之中,所以该技术受到我国社会各界的高度关注。再加上激光的折射线和穿透性都有着很好的保证,还可以在任意一个方向形成聚焦,这就使得激光焊接技术的应用范围更加的广阔[5]。 同时,激光焊接相比其他的焊接技术,其适应性要更为突出。特别是激光焊接技术对工作环境没有任何的特殊要求,而传统的焊接模式有时需要在气体保护状态下或者是真空环境之中,才能够开展焊接工作。而因为激光能在短时间迅速的完成聚焦,这就使得在所有的环境下,激光焊接技术都能够有效的完成焊接工作。激光焊接技术经过半个世纪的发展滞后,现代人们对激光焊接技术的认识也更加的深刻,其不仅在军事领域得到了有效的应用,还在民用领域得到的大力的发展。所以,在未来的仪器制造领域、汽车制造领域等多个领域中,激光焊接技术的优势能够充分的得到发挥,特别是在医学领域以及军事领域中,可以绽放更加耀眼的光芒。这是因为激光焊接技术有着融合快、热量高以及干净卫生等诸多十分明显的优点,将激光焊接技术应用到临床医学的诊治之中,比如生殖医学以及神经医学等,都能够应用激光焊接技术,这对促使激光焊接技术的发展有着十分重大的意义。 三、结束语 总而言之,激光焊接技术与传统焊接技术相比有着很多明显的优点,特别是激光焊接技术操作十分简便,还不会留下过大的焊缝,还

汽车零部件的激光焊接技术 发表时间:2018-09-27T11:10:52.253Z 来源:《防护工程》2018年第10期作者:田策1 吕陇州2 [导读] 在汽车制造业中,无论是车身组装,还是汽车零部件的生产尤其是在汽车零部件的生产中,激光焊获得了一致好评,也得到了广泛的应用。 田策1 吕陇州2 1.陕西德仕汽车部件(集团)有限责任公司陕西西安 710201; 2.陕汽大同专用汽车有限公司山西大同 037101 摘要:随着科学技术的进步,激光技术的应用领域也越来越广泛。激光焊接技术因其具备高精度、深穿透、高能量密度、适应性强等众多优点,受到了航空航天、机械电工、汽车制造等领域的高度重视。在汽车制造业中,无论是车身组装,还是汽车零部件的生产尤其是在汽车零部件的生产中,激光焊获得了一致好评,也得到了广泛的应用。 关键词:汽车零部件;激光焊接;汽车工业 Laser welding technology for auto parts Tian Ce1 Lv LongZhou2 1 Shaanxi Deshi Auto Parts(Group)Co.,Ltd.,Xi'an,Shaanxi 710201,China; 2 Shaanxi Auto Datong Special Purpose Vehicle Co.,Ltd.,Datong,Shanxi 037101,China Abstract:With the advancement of science and technology,the application of laser technology has become more and more widespread. Laser welding technology has been highly regarded by many fields such as aerospace,mechanical and electrical engineering,and automobile manufacturing due to its high precision,deep penetration,high energy density,and strong adaptability. In the automobile manufacturing industry,laser welding has been well received and widely used in both body assembly and automobile parts production,especially in the production of automotive parts. Keywords:automotive parts;laser welding;automotive industry 1 激光焊接技术 焊接在汽车生产加工过程中是一项不可或缺的工序。汽车组装中最主要的车架、车桥、车身、变速箱、发动机等众多零部件的生产加工都离不开焊接工艺。在众多焊接技术中,各个汽车生产厂已更加重视激光焊接的发展和应用,在产品趋于轻量化、高强度的今天,高强度钢板、合金钢、不锈钢及铝合金也早已被应用到轿车车身的生产当中,在焊接不锈钢、铝合金等材料时,激光焊接技术有着无与伦比的效果。在当前,激光焊接技术已经成为最先进的汽车制造工艺之一。激光焊接技术不仅在汽车齿轮(包括联体齿轮)、变速器、滤油器、空调带轮和液压挺杆等零部件中得到广泛应用,就连车顶、车门、行李箱和发动机盖等车体部位的激光焊接应用也受到广泛的认可。 2 激光焊接技术的优点 激光焊接技术在汽车零部件加工方面几乎可以达到完美的要求,在效率、经济、安全、强度、抗腐蚀等方面有着良好的性能。汽车零部件在整车总价值中占很大比重,采用激光焊接工艺可以使汽车零部件的性能得到显著改善,进一步提升整车品质。激光焊接也已成为工业制造领域主流的标记方式,其具备以下优点: (1)热影响区小,因热传导而产生的变形也相对较低; (2)不受空间大小的影响,可焊接小型或间隔较近的零部件; (3)无需使用电极,因此没有电极污染,而且该焊接工艺不属于接触式焊接,能够有效地降低器具的变形和耗损; (4)不会受磁场的干扰; (5)焊接品质较好,生产效率高,能很好实现自动化; (6)可以焊接的材料种类众多,并且各种不同材质的材料或不同物性的两种金属都可以接合; 提高了生产效率和产品质量。例如:有了激光焊接技术,原本必须要使用铸造工艺的汽车零部件就可以改为冲压工艺,因此就相应的减轻了零部件的重量,不仅节约了原料,而且也符合当前汽车行业轻量化的大趋势。在以前,汽车变速器或传动系统齿轮组是整块材料经过很多种金属切削加工方式、多道工序才可以完成,耗费了大量的人力、物力、财力。现在众多欧美等发达国家的零部件商将齿轮组分解为很多个小的部分,分别加以生产加工,再经过激光焊接技术,不仅能保证零件的强度,而且加快了生产速度,简化了工艺,还可以节省大量的钢材。 3 激光焊接技术在汽车零部件上的运用 近年来,西方工业发达国家在生产家用轿车时,将近60%的汽车零部件就采用的是激光焊接技术加以生产。它被广泛的应用到变速齿轮、半轴、传动轴、散热器、离合器、发动机排气管、增压器轮轴、底盘等许多汽车部件的生产制造中,并且已经成为汽车零部件制造的标准工艺。 在焊接齿轮方面,传统的设计和制造理念已被激光焊接工艺从根本上改变了,激光焊接工艺为齿轮箱体类部件的生产加工提供了更具有经济性和更为紧凑的结构。例如:在奔驰公司的家用车系列变速箱齿轮中,就广泛地采用了激光焊接技术。与传统的加工技术相比,激光焊接技术不但减少了工序,节约了昂贵的原材料,而且大幅度提高了生产效率,并且还使得齿轮箱结构更为紧密。在另一方面,齿轮与传动轴经过激光深熔焊已经熔化为一体,相比原来的齿轮和传动轴,无论是从使用精度还是从传递扭矩要求上,都会有很大的提升。 (1)美国的阿符科公司研制的功率为15 kW的HPL工业用CO2激光焊接机,用它来焊接汽车转动组件的两个齿轮,焊接时间缩短至 1s,因此每小时就可以焊接1000多件。 (2)在世界范围内汽车工业领先的德国,因为不断的技术创新和拥有先进的汽车零件加工技术和装备而收到很大的益处。在这中间,起到了重要的作用就是激光加工设备。德国思泰科工业技术公司(SITEC)是一家拥有10多年经验,专们从事激光加工设备的研发和制造的企业,也是欧洲众多知名厂商的合作伙伴,应用在德国大众汽车公司、西门子VDO公司等众多厂商的LWS系列激光加工中心就是由其生产的。以V ARIOMODUL为基础,SITEC公司结合最先进的激光加工设备,组成模块化和灵活性很强的柔性生产线,从而实现了汽车零部件

激光焊接工艺详解 随着科学技术的发展,近年来出现了激光焊接。那么什么是激光焊接呢?激光焊接的特点与优点又有哪些呢? 下图是激光焊接的工作原理: 首先,什么是激光?世界上的第一个激光束于1960年利用闪光灯泡激发红宝石晶粒所产生,因受限于晶体的热容量,只能产生很短暂的脉冲光束且频率很低。虽然瞬间脉冲峰值能量可高达106瓦,但仍属于低能量输出. 激光技术采用偏光镜反射激光产生的光束使其集中在聚焦装置中产生巨大能量的光束,假如焦点靠近工件,工件就会在几毫秒内熔化和蒸发,这一效应可用于焊接工艺高功率CO2及高功率YAG激光器的出现,开辟了激光焊接的新领域。激光焊接设备的关键是大功率激光器,主要有两大类,一类是固体激光器,又称Nd:YAG 激光器。Nd(钕)是一种稀土族元素,YAG代表钇铝柘榴石,晶体结构与红宝石相似。Nd:YAG激光器波长为1.06μm,主要优点是产生的光束可以通过光纤传送,因此可以省往复杂的光束传送系统,适用于柔性制造系统或远程加工,通常用于焊接精度要求比较高的工件。汽车产业常用输出功率为3-4千瓦的Nd:YAG激光器。另一类是气体激光器,又称CO2激光器,分子气体作工作介质,产生均匀为10.6μm的红外激光,可以连续工作并输出很高的功率,标准激光功率在2-5千瓦之间。 与其它传统焊接技术相比,激光焊接的主要优点是: 1、速度快、深度大、变形小。 2、能在室温或特殊条件下进行焊接,焊接设备装置简单。例如,激光通过电磁场,光束不会偏移;激光在真空、空气及某种气体环境中均能施焊,并能通过玻璃或对光束透明的材料进行焊接。 3、可焊接难熔材料如钛、石英等,并能对异性材料施焊,效果良好。 4、激光聚焦后,功率密度高,在高功率器件焊接时,深宽比可达5:1,最高可达10:1。 5、可进行微型焊接。激光束经聚焦后可获得很小的光斑,且能精确定位,可应用于大批量自动化生产的微、小型工件的组焊中。 6、可焊接难以接近的部位,施行非接触远间隔焊接,具有很大的灵活性。尤其是近几年来,在YAG激光加工技术中采用了光纤传输技术,使激光焊接技术获得了更为广泛的推广和应用。 7、激光束易实现光束按时间与空间分光,能进行多光束同时加工及多工位加工,为更精密的焊接提供了条件。

内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理! 更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、砂轮、自动化、数字无人工厂、精密测量、3D打印、激光切割、激光焊接,钣金冲压折弯、精密零件加工等展示,就在深圳机械展。 激光焊接目前参照标准不统一,对于汽车行业自动化程度较高的加工,建立统一的工艺标准,有利于设备的推广。 一、国外激光焊接汽车标准 关于大众汽车的激光焊接标准 1、板材要求参考DIN 18800 Part7,Section3.4,或DVS Code of Practice 0705,Section3.2。适用碳钢板板材厚度0.5~3.0mm,板材结构承受静载。板材包括焊缝接头类型,材料种类(参考DIN EN ISO13919-1) 2、激光焊接焊缝按照要求进行一些强制性的检测,焊缝横截面外观尺寸参考DIN 32511进行,主要包括余高、熔深、熔宽、焊接深度、板材厚度等,参见图1。 3、激光焊接要求 参照DVS 3203 Part 3,材料分成冷轧钢板(DIN 1623 Part 1,即EN10027)、轧带钢(DIN 1624,即EN 10027),热轧带钢板(C<0.20%,TL 1111)、冷轧窄带板(参见

DIN 17100,即EN 10027),对于钢板中碳含量大于0.22%,或锌层厚度大于7.5um,需要咨询工程师。 4、焊缝设计 焊缝可焊性主要考虑三个因素:设计,材料和生产。焊缝的主要设计特性包括负载特性、焊缝参数、装夹、工件的可容允度、焊后处理等,参见DIN 8528 Part 1。 4.1设计布局(参见DVS 3203-4) 主要考虑接头类型(对接、角接、搭接、叠焊、卷边等)、焊缝类型(包括位置等信息)如果是镀锌板,平板对接间隙控制在0.05~0.1mm,角焊缝单边角度大于10°。 4.2工艺和质量保证 焊缝质量参见EN 729 Part 1 ,全面的质量要求参见EN 729 Part 2。 当没有明确说明时,可参见通用标准EN 25817 和En ISO 13919-1,一般情况下满足B 级要求。 评价标准:外部缺陷或成型标准参见EN 970,用五倍放大镜观察焊缝成型即可。 破坏性试验:如图所示未熔合是焊接缺陷中的一种。 a 激光焊接缺陷 b 叠焊横截面尺寸 c 搭接横截面尺寸

激光焊接在汽车行业上的运用 摘要 汽车已经成为现代最主要的交通工具,现代汽车不仅要求性能实用,还要求经济美观,其中汽车焊接是将各种预先制作好的结构零部件,例如风挡玻璃框架、门立柱、前后翼子板、前后围板和车顶等零部件通过焊接或铆接的方式进行组合装配,采用良好的焊接技术工艺可以有效的减少焊点数量、优化材料用量、降低零件重量、降低成本等。激光焊接是利用高能量的激光脉冲对材料进行微小区域内的局部加热,激光辐射的能量通过热传导向材料的内部扩散,将材料熔化后形成特定熔池以达到焊,接的目的。在汽车工业中,汽车激光焊接是一种新型的焊接方式,可以进行车身拼焊、焊接和零件焊接等等。激光焊接有焊接深宽比高,焊缝平整美观,焊后无需处理或只需简单处理,无气孔,可精确控制,定位精度高,易实现自动化等优点,因而汽车激光焊接在汽车行业的发展迅速,成为发展最快的焊接技术之一。 关键词汽车焊接激光焊接 一、汽车焊接基本种类及问题 汽车工业中,焊接是汽车零部件与车身制造中的一个关键环节,起着承上启下的特殊作用,同时,汽车产品的车型众多、成形结构复杂、零部件生产专业化、标准化以及汽车制造在质量、效率和成本等方面的综合要求,都决定了汽车焊接加工是一个多学科、跨领域和技术集成性强的生产过程。在目前汽车零部件及白车身的制造中,主要的焊接方法有电弧焊、电阻点焊、气体保护焊等等。就三种主要焊接方法进行优劣分析: 1.电弧焊 电弧焊是焊接发展最早、目前仍然应用最广的一种焊接方法。它是以外部涂有涂料的焊条作电极和填充金属,电弧是在焊条的端部和被焊工件表面之间燃烧。涂料在电弧热作用下一方面可以产生气体以保护电弧,另一方面可以产生熔渣覆盖在熔池表面,防止熔化金属与周围气体的相互作用。手弧焊设备简单、轻

激光焊接 激光焊接是利用高能量密度的激光束作为热源的一种高效精密焊接方法。激光焊接是激光材料加工技术应用的重要方面之一。20世纪70年代主要用于焊接薄壁材料和低速焊接,焊接过程属热传导型,即激光辐射加热工件表面,表面热量通过热传导向内部扩散,通过控制激光脉冲的宽度、能量、峰值功率和重复频率等参数,使工件熔化,形成特定的熔池。由于其独特的优点,已成功应用于微、小型零件的精密焊接中。 我国的激光焊接处于世界先进水平,具备了使用激光成形超过12平方米的复杂钛合金构件的技术和能力,并投入多个国产航空科研项目的原型和产品制造中。2013年10月,中国焊接专家获得了焊接领域最高学术奖--布鲁克奖。 激光焊接的技术原理 激光焊接可以采用连续或脉冲激光束加以实现,激光焊接的原理可分为热传导型焊接和激光深熔焊接。功率密度小于104~105 W/cm2为热传导焊,此时熔深浅、焊接速度慢;功率密度大于105~107 W/cm2时,金属表面受热作用下凹成“孔穴”,形成深熔焊,具有焊接速度快、深宽比大的特点。 激光器分类 用于焊接的主要有两种激光, 即CO2 激光和Nd:YAG激光。CO2 激光和Nd: YAG 激光都是肉眼不可见红外光。Nd: YAG激光产生的光束主要是近红外光,波长为1. 06 Lm, 热导体对这种波长的光吸收率较高,对于大部分金属, 它的反射率为20% ~ 30%。只要使用标准的光镜就能使近红外波段的光束聚焦为直径0. 25 mm。CO2 激光的光束为远红外光, 波长为10. 6Lm, 大部分金属对这种光的反射率达到80% ~ 90%,需要特别的光镜把光束聚焦成直径为0. 75 - 0. 1mm。Nd: YAG激光功率一般能达到4 000~ 6 000W左右, 现在最大功率已达到10 000W。而CO2 激光功率却能轻易达到20 000W甚至更大。 工艺参数 (1)功率密度。功率密度是激光加工中最关键的参数之一。采用较高的功率密度,在微秒时间范围内,表层即可加热至沸点,产生大量汽化。因此,高功率密度对于材料去除加工,如打孔、切割、雕刻有利。对于较低功率密度,表层温度达到沸点需要经历数毫秒,在表层汽化前,底层达到熔点,易形成良好的熔融焊接。因此,在传导型激光焊接中,功率密度在范围在10^4~10^6W/CM^2。