干法熄焦简称干熄焦(CDQ),是相对于湿熄焦而言的采用惰性气体熄灭赤热焦炭的一种熄焦方法。干熄焦能回收利用红焦的显热,改善焦炭质量,减轻熄焦操作对环境的污染。

干熄焦起源于瑞士,最早的干熄焦装置是1917年瑞士舒尔查公司在丘里赫市炼焦制气采用的。20世纪30年代起,前苏联、德国、日本、法国、比利时等许多国家也相继采用了构造各异的干熄焦装置。干熄焦装置经历了罐室式、多室式、地下槽式、地上槽式的发展过程,由于处理能力都比较小,发生蒸汽不稳定、投资大等因素,这一技术长期未得到发展。到了20世纪60年代,前苏联在干熄焦技术工业化方面取得了突破性进展,在切列波维茨钢铁厂建造了带预存室的地上槽式干熄焦装置,处理能力达到52-56t/h。这种带预存室地上槽式干熄焦工业装置解决了过去干熄焦装置发生蒸汽不稳定等问题,实现了连续稳定的热交换操作。20世纪70年代,全球范围内的能源危机进一步推动了干熄焦技术的发展。日本首当其冲,在能源短缺、节能呼声高涨的背景下,从前苏联引进干熄技术和专利实施许可,经过消化移植,在大型化、自动化和环境保护措施等方面有所发展。到了20世纪90年代,日本建成投产了单槽处理能力为56-200t/h的多种规模的干熄焦装置39套,干熄焦率约占日本高炉焦用量的80%,是干熄焦装置应用最多的国家之一。

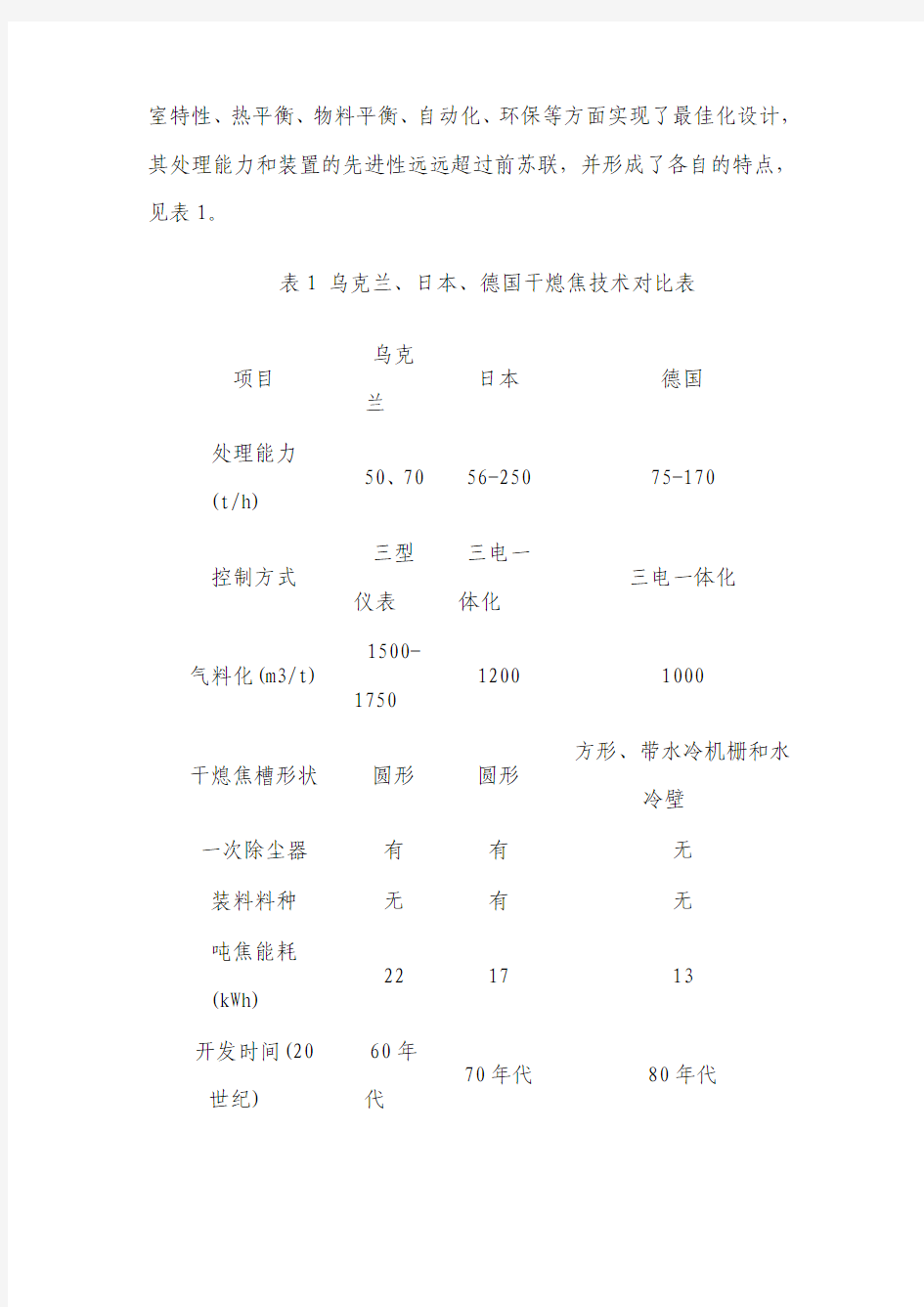

目前,日本新日铁、NKK、德国蒂森·斯梯尔·奥托公司在干熄焦技术上处于领先水平。这些公司在扩大干熄焦装置能力、改善冷却

室特性、热平衡、物料平衡、自动化、环保等方面实现了最佳化设计,其处理能力和装置的先进性远远超过前苏联,并形成了各自的特点,见表1。

表1 乌克兰、日本、德国干熄焦技术对比表

项目

乌克

兰

日本德国处理能力

(t/h)

50、7056-25075-170

控制方式

三型

仪表

三电一

体化

三电一体化

气料化(m3/t)

1500-

1750

12001000

干熄焦槽形状圆形圆形

方形、带水冷机栅和水

冷壁

一次除尘器有有无

装料料种无有无

吨焦能耗

(kWh)

221713

开发时间(20世纪)60年

代

70年代80年代

除前苏联、日本、德国拥有干熄焦装置外,印度、韩国、波兰、罗马尼亚、巴西、土耳其、尼日利亚和我国都相继建成了干熄焦装置。

工艺技术特点

与常规湿法熄焦相比,干熄焦主要有以下三方面特点。

2.2.1回收红焦显热

出炉红焦显热约占焦炉能耗的35%~40%,干熄焦可回收80%的红焦显热,平均每熄1t焦炭可回收3.9~4.0MPa、450℃蒸汽0.45~0.55t。据日本新日铁对其企业内部包括干熄焦、高炉炉顶余压发电等所有节能项目效果分析,结果表明干熄焦装置节能占总节能的50%。可以说,干熄焦在钢铁企业节能项目中占有举足轻重的地位。

2.2.2改善焦炭质量

干熄焦与湿熄焦相比,避免了湿熄焦急剧冷却对焦炭结构的不利影响,其机械强度、耐磨性、真比重都有所提高。M40提高3%~6%,M10降低0.3%~0.8%,反应性指数CRI明显降低。冶金焦炭质量的改善,对降低炼铁成本、提高生铁产量、高炉操作顺行极为有利,尤其对采用喷煤技术的大型高炉效果更加明显。前苏联大高炉冶炼表明,采用干熄焦炭可使焦比降低2.3%,高炉生产能力提高1%~1.5%。

同时在保持原焦炭质量不变的条件下,采用干熄焦可扩大弱粘结性煤在炼焦用煤中的用量,降低炼焦成本。两种熄焦方法焦炭质量指标对比见表2。

表2 干熄焦工艺和湿熄焦工艺焦炭质量对比

焦炭质量指标湿熄焦干熄焦

水分(%)2~50.1~0.3灰分(干基)(%)10.510.4

挥发分(%)0.50.41

M40(%)干熄焦比湿熄焦提高3%-6%

M10(%)干熄焦比湿熄焦改善0.3%-0.8%筛分组成:>80mm(%)11.88.5

80-60mm(%)3634.9

60-40mm(%)41.144.8

40-25mm(%)8.79.5

<25mm(%) 2.4 2.3

平均粒度(mm)6555

CSR(%)干熄焦比湿熄焦提高4%左右真密度(g/cm3) 1.897 1.908

2.2.3减少环境污染

常规的湿熄焦,以规模为年产焦炭100万吨焦化厂为例,酚、氰化物、硫化氢、氨等有毒气体的排放量超过600t,严重污染大气和周边环境。干熄焦则由于采用惰性气体在密闭的干熄槽内冷却红焦,并配备良好有效的除尘设施,基本上不污染环境。

工艺流程

赤热的焦炭从焦炉中送到安放在电机车拖挂的焦罐台车上的焦罐里。焦罐容量设计为可以接受一个焦炉炭化室的全部焦炭(26.38t)。焦罐台车及焦罐由电机车运送到干熄焦装置提升机提升井架底架,并与提升井的中心线对正。

提升机用罐盖把焦罐顶部盖上,将焦罐提升并横移至干熄炉炉顶,通过带布料器的装入装置将焦炭装入干熄炉内。装焦完毕焦罐升起并被运送到提升井。这时装焦漏斗自动走开,干熄炉装焦口盖上盖子。空焦罐放到焦罐台车上。在干熄炉中焦炭与惰性气体直行热交换,焦炭被冷却至180℃(设计值)以下,经排焦装置卸到带式输送机上,然后送往焦炭运焦系统。

循环风机将冷却焦炭的惰性气体从干熄炉底部的供气装置鼓入干熄炉内,与红热焦炭逆流换热。自干熄炉排出的热循环气体的温度约为900~980℃,经一次除尘器除尘后进入

干熄焦余热锅炉换热,温度降至160~180℃。由锅炉出来的冷循环气体经多管旋风二次除尘器除尘后,由循环风机加压,再经副省煤器换热冷却至130℃后进入干熄炉循环使用。

一、二次除尘器分离出的焦粉,由专门的输送设备将其收集在贮槽内以备外运。

干熄焦装置的装料、排料、预存室放散及风机后放散等处的烟尘均进入干熄焦除尘地面站,进行除尘后放散。

4.4工艺布置

干熄焦本体装置布置在2#焦炉端台焦侧,提升井架、干熄炉、锅炉系统由熄焦铁路线向北成一字布置,其中心线垂直于焦炉中心线。熄焦铁路线的中心线与提升井架中心线基本重合,提升机在提升井架上直接提升焦罐。

4.5技术特点

4.5.1、干熄炉内压力稳定,循环气体流量减少,解决了焦炭粒径偏析以及料位高差、焦炭下落不均和水封槽内焦粉堆积的问题,为余热锅炉发电创造了良好的条件。

4.5.2、控制循环气体中H2、CO等可燃成分的浓度,使惰性气体流均匀、稳定、平缓,达到平缓稳定发电的目的。

4.5.3、在环形烟道一次除尘器入口处设置了循环气体旁通掺入装置。干熄焦循环冷却系统设置副省煤器,使干熄炉入口循环气体温度降至130℃左右,确保平均排焦温度

≤180℃,减小了蒸汽温度的波动范围。

4.5.4、减小干熄炉主循环冷却系统生成总粉尘量,使进入循环风机的气体中粉尘含量小于1g/Nm3,防止因粉尘污染而造成炉体管道堵塞,增大了设备运转率。

4.5..5、采取RO反渗透脱盐+EDI精脱盐工艺的除盐水站,保证余热锅炉对除盐水水质要求。

4.5.6、通过自动化控制系统检测和调节各项参数,保证排气压力变化,提高汽轮发电机组的经济性和功率。

4.6工艺原理和工艺路线

4.6.1、工艺原理

提升机用罐盖把红焦盖在焦罐里,将焦罐提升并横移至干熄炉炉顶,通过带布料器的装入装置将焦炭装入干熄炉内。装焦完毕焦罐升起并被运送到提升井。这时装焦漏斗自动走开,干熄炉装焦口盖上盖子,空焦罐放到焦罐台车上。在干

熄炉中焦炭与惰性气体直接热交换,焦炭被冷却到180℃以下,经排焦装置卸到带式输送机上,然后送往焦炭运焦系统。

循环风机将冷却的惰性气体从干熄炉底部的供气装置鼓入

干熄炉内,与红热焦炭逆流换热。自干熄炉排出的热循环气体的温度约为900-980℃.有锅炉出来的冷循环气体经多管

旋风二次除尘器除尘后,由循环风机加压,再经副省煤器换热冷却至130℃后进入干熄炉循环使用。

干熄焦锅炉锅筒内汽水混合物经汽水分离装置分离,产生饱和蒸汽,饱和蒸汽通过汇流管引入一级过热器,在一级过热器内与高温循环气体换热,使蒸汽温度上升到约373℃,再送入喷水减温器喷水减温,将蒸汽温度降至约305℃,然后进入二级过热器,经与高温循环气体换热升温,引出二级过热器,并保持过热蒸汽温度为450℃,此时压力约为

4.14MPa,再经主蒸汽管道上设置的主蒸汽压力调节阀调节后,保证外供主蒸汽压力恒定,为3.82MPa从而保证送出压力不受干熄槽生产波动的影响,然后通过外部热力管廊,供给汽轮发电站进行发电。

摘要:本文介绍了本钢焦化厂150t/h干熄焦的特点,提出根据生产实际情况对部分技术参数进行整定,得出的实际操作的控制参数。

本钢焦化厂4#, 5#焦炉为JN60型6m大容积焦炉,两座焦炉共120孔炭化室,年产干全焦120万t。其熄焦系统配备的150t/h干熄焦于2005年7月22日投产.一年来经过实践摸索。已稳定运行正常供汽发电。结合4#, 5#焦炉实际生产情况以及北方气候特点等诸原因,在干熄焦实际运行中得出了各系统主要参数。

1 焦系统

焦系统即红焦经焦炉推出接取后,又经横移牵引系统、提升机和装入装置被装入干熄炉内后,与惰性气体换热冷却,最终由旋转密封阀排出,经皮带运走的全过程。在这个过程中,有这样几个特点:

(I)我厂熄焦车对位采用的是北京金日公司设计安装的红外编码固定标尺对位,误差严格控制在10mm内。推焦车、拦焦车、熄焦车采用三车联锁,避免了红焦落地事故的发生,保证了红焦输送过程的顺利进行。

(2)由于4#, 5#焦炉干熄焦地理位置的局限,采用了横移牵引系统,其对位利用红外编码固定标尺对位保证了熄焦车的精确对位。运载焦罐台车在电机牵引下往返于推出定位位置和引入定位位置之间,定位准确,安全性和可靠性高。同时,横移牵引取消了设计中的空罐推出待机位,要求熄焦车司机在提升机卷下到引入定位位置之前熄焦车已对位,实现了车等罐,这样改进以后,满罐运行时间为75s,提升时间为107s,提升机的运行时间为52s,装入时间为60s,复运行时间为48s,卷下时间为107s,空罐推出时间为60s,使一个循环操作时间严格控制在了8.5min以内,保证了生产的顺利进行。

(3)炉顶装入装置为上、下双料斗,即在倒锥形下料斗处特设置了严格布料盅,这样很好地解决了料层表面的“凸”型偏析现象,更利于红焦的冷却。目前干熄焦正常生产时的料位均能保证在Y射线附近,排出冷焦量在135t/h以上,排出温度为150℃以下,完全符合生产要求。

2 循环气体系统

循环气体系统由循环风机产生动力使气体由风机出口流经给水预热器、干熄炉、一次除尘器、锅炉、二次除尘器,最后回到风机入口的气体循环流动过程。在正常生产时,实际需要循环气体量约16.5万m3/h,气料比控制在了1260m3/h以下。正常生产时的空气导入量为3681 m3/h,这一空气导入量很好地控制了循环气体中各成分的含量,其中含氧量≦0.80%,氢气≦0.12%, 一氧化碳≦1.92%, 二氧化碳≦9.25%,完全符合安全生产要求。另外,此循环气体量保证了系统各点的温度和压力,其中:锅炉出口温度165℃,压力-1.65kPa;干熄炉入口温度130℃,压力4.06kPa;冷却室下段平均温度105℃;冷却室上段平均温度130℃:锅炉入口温度915℃,压力-1.02kPa:风机入口压力-2.63kPa;风机出口压力4.70kPa。这些参数完全符合控制范围,并有调节空间。确保了产出蒸汽的质量和冷焦排出的温度。

3 除盐水系统

除盐水系统从除盐水通过除氧给水泵,水-水换热器和给水预热器打入除氧器进行除氧,而后又利用锅炉给水泵的动刀经省煤器将水打入汽包的全过程。在这一过程的生产控制中,为达到理想除氧效果并保证生产的顺利进行,除氧器液位保证在0-100之间,压力控制在20kPa左右,除氧器温度严格控制在104士0.5℃,含氧若超标采用除氧循环泵对部分水进行循环及配入丙酮肟来保证除氧效果。在给除氧器上水过程中设有给水预热器和水-水换热器。给水预热器属于直流管式预热器,其作用是进一步吸收循环气体的热量,降低循环气体的温度,降低气料比,提高了除氧器的入口水温,起到了回收热量的作用。水-水换热器属于协调给水预热器装置,起到的是调节给水预热器入口、出口水温的作用。这套装置的优点是投资少、换热好、温度容易控制。缺点是换热管较多,易腐蚀,堵塞。一年来的生产实践证明,直流管式预热器的预热和换热效果并不理想,准备更换热管式给水预热器。在

实际生产中,装置需要除盐水量为80m3/h,产生蒸汽量约为85t/h,需要减温水量为8m3/h.

4 锅炉系统

锅炉系统主要由省煤器,蒸发器,一次过热器,二次过热器,汽包等五部分组成,结构上具备以下特点:

(1)锅炉四壁采用膜式水冷壁全悬吊结构,与以往的固定结构相比,其膨胀度增大,更利于热量的回收。

(2)锅炉用水为强制循环与自然循环相结合,保证了水的循环利用率在96%以上,降低了生产成本,实现了资源的合理利用。

(3)为了进一步加大传热效果,充分回收热量,蒸发器采用鳍片管式布置,增加了换热面积。从而保证了锅炉出口温度小于180℃,外供蒸汽温度450℃,压力3.82MPa以上的重要生产指标。

(4)为了延长过热器的使用寿命,锅炉过热器上部管子表面添加了一层耐磨抗冲刷挡片,这样既提高了过热器的使用寿命又降低了生产危险性,使热量回收利用更充分。

5 除尘系统

除尘系统分为循环气体、装入装置和排焦装置的除尘系统。循环气体的除尘即循环气体经过一次除尘器的重力沉降槽,将气体中所含的粗粒焦粉除去后,再到多管旋风分离器式二次除尘器,将循环气体中的细粒焦粉进一步分离出来。从而保证进入循环风机的气体中的粉尘的含量达1g/m以下,且直径小于0.25mm的粉尘数要

占95%以上,降低焦粉对循环风机叶片的磨损,延长风机的使用寿命。而一二次除尘器收集的焦粉又由耐热刮板机运输后经斗式提升机送入粉尘贮仓,再经加湿搅拌机加湿后采用专用卸灰车定期卸灰。装入的除尘系统和排焦的除尘装置均是通过专用的除尘风机产生吸力,使焦粉汇合后进入地面站布袋除尘器,除尘净化后的气体排入大气,焦粉送入贮仓定期专车卸灰。其中,炉顶装入的除尘风机转

数可达840rpm,除尘时间可达107s,除尘效果非常好,完全符合环保要求

烟煤在隔绝空气的条件下,加热到950-1100℃,经干燥、热解、熔融、粘结、固化、收缩等阶段制成焦炭,这一过程叫高温炼焦(高温干馏)。通常采用焦炉炼焦。由高温炼焦得到的焦炭主要用于高炉炼铁和用于铜、铅、锌、钛、锑、汞等有色金属的鼓风炉冶炼,起还原剂、发热剂和料柱骨架作用,也用于铸造和气化。将炽热的红焦熄灭称为熄焦。以往采用湿法熄焦,即往烧得通红的焦炭上淋水降温熄焦。所谓干法熄焦(Coke Dry Quenching, 简记为CDQ),是用冷的氮气这种惰性气体与炽热的焦炭在焦炉内进行热交换而将红焦熄灭。它改变了以往湿法熄焦中,每熄一吨红焦炭就要将约0.5吨含有酚、氰化物、硫化物及粉尘的滚滚翻腾的蒸汽抛向天空而导致严重污染大气及周围环境的状况。这部分污染约占炼焦对环境污染的三分之一。利用惰性气体在密闭系统中将红焦熄灭,并配套良好的除尘设施,降低了环境污染。将惰性气体的热能转换为蒸汽,蒸汽再用于发电,实现资源的综合利用。同时,焦炉生产的焦炭质量得到显著改善;为提高生铁产量、质量、降低焦比提供了良好的燃料条件。在炼铁生产上,干法熄焦与湿法熄焦相比,可降低焦比,降低生产成本,提高高炉生产能力,起到节能降耗的作用。

温度1000ºC左右的红焦由推焦机推入焦罐中,焦罐台车将其牵引至横移装置处,将装

有红焦的焦罐横移至提升井,提升吊车将其提升并运至干熄糟顶部,由装料装置将红焦装入干熄槽中。红焦在干熄糟冷却室内与循环风机鼓入的小于200℃的惰性气体进行热交换,温度降至230℃以下,由排料装置排至皮带运输机上,运往炉前焦库,惰性气体吸收了红焦的显热,温度升高至900-950℃,经一次除尘器除尘后进入余热锅炉产生蒸汽。从锅炉出来的惰性气体温度降至200℃左右,经二次除尘器,并经省煤器二次降温后,进入循环风机,被再次送入干熄槽,余热锅炉产生的450℃、3.9MPa的中压蒸汽,可并入蒸汽管网或送发电机组发电。

CDQ的技术特点如下:(1)节能效果明显:在焦炉的热平衡中被红焦带走的热量相当于焦炉加热所需热量的40-45%。干熄焦可回收红焦显热的80%。每平熄1吨焦炭至少可以产生500kg温度为450℃,压力为3.9MPa的中压蒸汽。(2)可提高焦炭质量:与湿熄焦相比,干熄后的焦炭机械强度、耐磨性、筛分组成、反应后强度均有明显提高,反应性降低。干熄焦炭的机械强度(M40)可提高3-8%;耐磨强度(M10)可提高0.3-0.8%。干熄焦炭的块度均匀性增加,焦末量减少,反应性降低,气孔率下降,反应后强度提高。(3)环保效益明显:干熄焦装置在所有排尘点均设有密闭及抽尘措施,环境除尘系统的除尘效率可达99%,使环境质量得到改善。(4)技术难度高:与湿熄焦相比,干熄焦装置设备重量大,技术复杂,技术难度。设备运行精度及自动化水平均很高。

生产实践已充分证明,采用干法熄焦工艺,是回收红焦显热、防止湿熄焦粉尘对大气污染和提高焦炭质量的一个好方法。随着世界性能源短缺的不断加剧和我国能源需求的不断增加,以及国家环保法规的不断完善,特别是对工业企业环境治理要求的不断提高,干法熄焦技术在焦化工艺中必将成为一个不可缺少的环节。干熄焦工艺在节能、环保等方面的巨大优势和它使焦化和炼铁工艺形成良性循环的事实,其推广应用将势在必行,前景广阔。截至2006年6月底,我国已有焦炉配套干熄焦装置37套,总计干熄焦处理能力达3640t/h,对应处理焦炭的产能为2720万吨/年,成为全球焦炉配套干熄焦装置最多的国家。

目录 1 干熄焦工艺222222222222222222 1 1.1概述222222222222222222222 1 1.2干熄焦装置主要工艺参数(以下为一套干熄焦装置) 1 1.3干熄焦工艺流程2222222222222222 2 1.4干熄焦装置的布置222222222222222 2 1.5主要工艺设备的功能及规格22222222222 2 1.6干熄焦的环保措施22222222222222217 1.7干熄焦工艺温度和压力指标2222222222218 2干熄焦热力系统2222222222222222219 2.1概述22222222222222222222219 2.2干熄焦热力系统的布置222222222222219 3焦处理装置222222222222222222231 3.1概述22222222222222222222311 3.2设施及主要设备222222222222222311 3.3其他22222222222222222222322

1干熄焦工艺 1.1概述 甘肃兴华松迪化工有限公司新建焦炉及配套工程为2355孔JNDK55-07型捣固焦炉,年产焦炭130万吨,小时焦炭产量127.1吨。 为回收红焦的显热﹑降低能耗,减少污染,提高焦炭质量,本工程采用干法熄焦,干熄焦装置的处理能力为23140t/h。先上一套140t/h干熄焦装置,分二期完成。 当干熄焦装置年修或出现故障时,湿熄焦系统作为备用。 1.2干熄焦装置主要工艺参数(以下为一套干熄焦装置) a)焦炉基本工艺参数 焦炉配置2355孔JNDK55-07型焦炉 焦炉周转时间26h 焦炉紧张操作系数 1.07 每孔炭化室干全焦产量 30.044t 小时焦炭产量127.1t b)干熄焦装置基本工艺参数 干熄站配置13140t/h 允许焦炉的检修制度 3次/d,1h/次 每孔炭化室操作时间约12.4min 入干熄炉焦炭温度 950~1050℃ 干熄后焦炭平均温度≤200℃ 干熄时间约2h 焦炭烧损率(设计值)≤0.95% 入干熄炉的吨焦气料比约1280m3/t焦 系统最大循环风量 205000m3/h 循环风机全压 11.5kPa 进干熄炉循环气体温度130℃ 出干熄炉循环气体温度880~960℃ 干熄炉操作制度 24h连续,340d/a

焦化厂干熄焦技术的发展综述 摘要:干熄焦技术是通过对焦炉中推出焦炭的显热进行回收,与湿熄焦技术相比在资源有效利用,环保和提高焦炭质量等方面具有明显的优势。通过对该技术及其发展的了解,展现干熄焦技术在焦炭行业具有重要现实意义和应用价值。 Abstract:Coke Dry Quenching is charged by its coke oven coke show heat for a recovery, and wet out in resources than the focal technology effectively, the environmental protection and enhancing coke quality has obvious advantages. Through to the technology and its development of understanding, show charged technology in coke industry has important meaning for and application value. 关键词:干熄焦技术湿法熄焦余热发电应用 1.干熄焦技术概述 1.1技术原理: 干法熄焦,其英文名称为Coke Dry Quenching,简称CDQ。干熄焦技术是利用冷的惰性气体(燃烧后的废气),在干熄炉中与赤热红焦换热从而冷却红焦。吸收了红焦热量的惰性气体将热量传给干熄焦锅炉产生蒸汽,被冷却的惰性气体再由循环风机鼓入干熄炉冷却红焦。干熄焦锅炉产生的蒸汽或并入厂内蒸汽管网或送去发电。 1.2技术特点: 1.2.1回收红焦显热:出炉的红焦显热约占焦炉能耗的35-40%,这部分能量相当于炼焦煤能量的5%,如将其回收和利用,可大大降低冶金产品成本,起到节能降耗的作用。采用干熄焦可回收80%的红焦显热,平均每熄1吨焦炭可回收3.9MPA 450℃的蒸汽0.45吨-0.6吨。 1.2.2减少环境污染:由于干熄焦能够产生蒸汽(5-6吨蒸汽需要1吨动力煤),并可用于发电,可以避免生产相同数量蒸汽的锅炉燃煤对大气的污染,尤其减少了SO2、CO2向大气的排放。对规模为年产100万吨焦炭的焦化厂而言,采用干熄焦每年可以减少8-10万吨动力煤燃烧向大气排放的各种污染物。 1.2.3可改善焦炭质量:国际上公认,大型高炉采用干熄焦焦炭可使其焦比降低2%,使高炉生产能力提高1%。在保持原焦炭质量不变的条件下,采用干熄焦可以降低强粘结性的焦、肥煤配入量10-20%,有利于保护资源和降低焦炭成本。

国内外干熄焦技术现状及发展趋势 点击次数: 142 文章作者:发布时间:2006-06-20 字体: [大中小] 一、国外干熄焦最新技术及发展趋势 (一)干熄焦工艺发展概况 干法熄焦简称干熄焦(CDQ),是相对于湿熄焦而言的采用惰性气体熄灭赤热焦炭的一种熄焦方法。干熄焦能回收利用红焦的显热,改善焦炭质量,减轻熄焦操作对环境的污染。 干熄焦起源于瑞士,最早的干熄焦装置是1917年瑞士舒尔查公司在丘里赫市炼焦制气采用的。20世纪30年代起,前苏联、德国、日本、法国、比利时等许多国家也相继采用了构造各异的干熄焦装置。干熄焦装置经历了罐室式、多室式、地下槽式、地上槽式的发展过程,由于处理能力都比较小,发生蒸汽不稳定、投资大等因素,这一技术长期未得到发展。到了20世纪60年代,前苏联在干熄焦技术工业化方面取得了突破性进展,在切列波维茨钢铁厂建造了带预存室的地上槽式干熄焦装置,处理能力达到5 2-56t/h。这种带预存室地上槽式干熄焦工业装置解决了过去干熄焦装置发生蒸汽不稳定等问题,实现了连续稳定的热交换操作。20世纪70年代,全球范围内的能源危机进一步推动了干熄焦技术的发展。日本首当其冲,在能源短缺、节能呼声高涨的背景下,从前苏联引进干熄技术和专利实施许可,经过消化移植,在大型化、自动化和环境保护措施等方面有所发展。到了20世纪90年代,日本建成投产了单槽处理能力为56-200t/h的多种规模的干熄焦装置39套,干熄焦率约占日本高炉焦用量的80%,是干熄焦装置应用最多的国家之一。 目前,日本新日铁、NKK、德国蒂森·斯梯尔·奥托公司在干熄焦技术上处于领先水平。这些公司在扩大干熄焦装置能力、改善冷却室特性、热平衡、物料平衡、自动化、环保等方面实现了最佳化设计,其处理能力和装置的先进性远远超过前苏联,并形成了各自的特点,见表1。 表1 乌克兰、日本、德国干熄焦技术对比表

2、干熄焦技术特点 以某厂干熄焦装置处理能力140t/h为例。 干熄焦装置额定处理能力140t/h,采用带横移的旋转焦罐及高温高压自然循环余热锅炉,产生蒸汽最大80.5t/h,实际71.87t/h,主蒸汽调节阀后压力9.5MPa,温度540℃。配置1套25MW抽凝式汽轮发电机组用来发电和供热。 干熄焦年处理105.3万t/a(年运行时间按345天计算),温度1000±50℃焦炭。主要产品产量:蒸汽37.26万t/a,压力1.2MPa,温度过热;发电125.33×106 kWh/a;除尘焦粉2.1万t/a。主要技术特点如下。 1)干熄槽(冷却段)采用矮胖型。 2) 炉顶设料钟式布料器。 3) 在冷却段与循环风机之间设置给水预热器,使干熄炉入口处的循环气体温度由约 170℃降至≤130℃。 4) 采用连续排料的电磁振动给料器与旋转密封阀组合的排出装置。 5) 炉顶水封设压缩空气吹扫管。 6) 电机车采用APS强制对位装置,使焦罐车在提升塔下的对位修正范围控制在 ±100mm,对位精度达±10mm。 7) 余热锅炉采用膜式水冷壁,全悬挂形式。高温高压自然循环。 8) 提升机使用PLC控制。 9) 干熄槽设有2个料位计,高料位采用电容式料位计,同时采用雷达微波料位计进行 连续测量。 10) 装入装置漏斗后部设有尾焦收集装置。 11) 采用带横移的旋转焦罐。 12) 根据干熄槽各部位的操作温度和工作特点,采用性能不同的耐火材料。 生产操作技术要求以下。 1) 旋转焦罐内只能接一炉焦炭(约21.4t),静置时间不超过30min,焦罐内不得装入炉头焦、余煤、铁器等。 2) 干熄炉预存段压力保持在0~-100Pa,炉内料位控制在常用料位(下限料位与上限料位之间),排焦温度小于200℃。 3) 严格控制干熄炉入口处循环气体的温度在115~130℃之间,在锅炉入口处温度不高于970℃,工况正常时不得低于680℃。

一、干法熄焦的发展 干熄焦起源于20世纪40年代的瑞士,在20世纪70年代,由于全球能源危机促使干熄焦得到长足发展,我国自20世纪80年代初,宝钢首先引进了日本的干熄焦技术,随之济钢、首钢、武钢等企业先后引进这项技术,均在节能减排方面取得一定的成果。目前,山西仅有太原钢铁集团采用了干法熄焦技术。 二、干法熄焦概述(1) 装满红焦的焦罐由电机车牵引至提升井架下,通过自动对位装置对准提升位置。提升机将装满红焦的焦罐提升并横移至干熄炉炉顶,通过带料钟的装入装置将焦炭装入干熄炉内。在干熄炉中焦炭与惰性气体直接进行热交换,焦炭被冷却后经排焦装置卸至胶带输送机上,经胶带输送机送往原筛焦工段。 冷却焦炭的惰性气体由循环风机通过干熄炉底部的供气装置鼓入干熄炉与红焦炭进行换热。由干熄槽出来的热惰性气体温度随着入炉焦炭温度的不同而变化。如果入炉焦炭温度稳定在1050℃,该温度约为980℃。热的惰性气体经一次除尘器除尘后进入余热锅炉换热,温度降至170℃。惰性气体由锅炉出来后,再经二次除尘和循环风机加压经水预热器冷却至约130℃进入干熄槽循环使用。 除尘器分离出的焦粉,由专门的输送设备将其收集在贮槽内,以备外运。 干熄焦的装入、排焦、预存室放散等处产生的烟尘均进入干熄焦环境除尘系统进行除尘后达标排放。 干熄焦工艺流程见图1:

1--焦炉2--导焦车3--焦罐4--横移台车5--运载车6--横移牵引装置7--吊车8--装炉装置9--预存室 10--冷却室11--排焦装置12--皮带机13--一次除尘器14--锅炉15--水除氧器16--二次除尘器17--循环风机 图1 干熄焦工艺流程图 三、干法熄焦所采用的环保措施: 干法熄焦在减排方面取得显着的效果,具体采取的措施如下:(1)红焦运输途中,从提升塔到装焦口焦罐加盖; (2)干熄炉炉顶装焦口设置环形水封座,装焦时接焦漏斗的升降式密封罩插入水封座中形成水封,防止粉尘外溢,同时,接焦漏斗接通活动式抽尘管,斗内被抽成负压,将装焦时瞬间产生的大量烟尘抽入除尘管中,以减少粉尘的扩散污染; (3)排焦装置采用电磁振动给料机加旋转密封阀的方式,胶带机设密封罩,并在 焦炭排出口及胶带机受料点均设吸气罩,将烟气导入脉冲袋式除尘器,经除尘净化后排放;

干熄焦余热发电技术 目录 一、基本原理和工艺流程 1、干熄焦概念:所谓干熄焦是相对于湿熄焦而言的,干熄焦是采用惰性气体将红焦在无氧的环境下降温冷却的一种熄焦方法。 2、干熄焦流程:在干熄焦过程中,红焦从干熄炉的顶部装入,低温惰性气体由循环风机鼓入干熄炉冷却段红焦层内,冷却后的焦炭从干熄炉底部排除;吸收红焦潜热后温度升高的惰性循环气体从干熄炉环形烟道排出后,进入干熄焦余热锅炉进行换热,锅炉产生的蒸汽进入汽轮机带动发电机发电,从干熄焦余热锅炉冷却后的低温惰性气体进入循环风机重新鼓入干熄炉。 二、干熄焦技术优势及与湿熄焦的比较 1、干法熄焦能够提高焦炭强度和降低焦炭反应性,与传统湿法熄焦相比,M40可以提高3~5%,入炉焦比降低2~5%,高炉的常能可以提高1%; 2、同湿法熄焦相比,干熄焦可回收83%的红焦显热,采用干法熄焦,每处理1t焦炭,可以回收约为1.35GJ的热量,每干熄1t焦炭可以产生压力为3.8MPa,450℃的蒸汽0.54t.而传统的湿法熄焦不论采用低水分熄焦还是压力蒸汽熄焦的方法,都不能把这部分热量回收回来; 3、湿法熄焦过程中,红焦和水基础产生大量的酚、氰化合物和硫化物等有害物质,熄焦产生的蒸汽也被自由排放,严重腐蚀周围设备并污染大气,而干法熄焦采用惰性气体在密闭的系统中循环使用,可以有效降低排放污染; 4、利用熄焦产生的大量余热可以用来发电,降低企业电耗,发电后的蒸汽还可以作为参与到其它生产工序中; 三、应用条件及案例 对于年产100万吨焦炭,2.3亿立方米燃气的原工艺采用湿法熄焦,总投资约1.4亿元,建设处理能力为125T/H干熄焦工程项目并配套12MW次

干熄焦各岗位技术操作 规程 HUA system office room 【HUA16H-TTMS2A-HUAS8Q8-HUAH1688】

干熄焦各岗位技术操作规程 A、中控室岗位 一、岗位职责 1、完成上级布置的各项任务。 2、认真执行本岗位安全操作规程;熟练掌握干熄焦工艺运行参数。 3、熟悉设备构造、性能、操作原理、保养,维护好本岗位所属设备。 4、负责主控室内CRT和主控盘的监控和操作,并严格填写生产日报表。 5、协助巡检工及锅炉工进行操作工作。 6、做好与筛焦楼及焦炉中控室联系,保证生产工作的稳定顺利运行。 7、做好开工、停炉及本岗位的有关操作。 8、配合检修人员做好检修工作。 9、严格按照岗位技术操作规程严格控制好各项技术参数,保证干熄焦系统正常平稳运行。 10、认真执行交接班制度,接好班、交清班,不留任何问题。 11、认真做好本岗位的文明卫生定置管理工作。

二、干熄焦工艺参数 三、岗位操作规程 温度 T2(干熄炉入口温度)≤130℃ T6(锅炉入口温度) 910℃≤T6≤940℃ 锅炉出口温度≥160℃ 二过入口温度 265℃≤二过≤300℃,正常值280℃主蒸汽温度 450℃±10℃ T5 800~1000℃ 排焦温度冬≤150℃ 夏≤180℃ 压力 预存段压力控制-100Pa≤压力≤0Pa 锅炉入口压力控制-1100Pa≤ ,极限值为-1300Pa 主蒸汽阀后压力 3.82MPa 汽包压力 4.14±0.1MPa

循环风量 170000~180000m3/h 气料比 1200左右 排焦量约为140t/h 汽包液位0±10mm 1、生产过程中的控制及调整: ⑴根据共况及时调整循环风量的大小、确保排焦温度正常,锅炉顺行。 ⑵保持锅炉产生蒸汽的气温、气压、蒸发量的稳定。 ⑶保持锅炉入口气体温度的稳定,保证锅炉入口气体温度不超过960℃。 ⑷控制干熄炉预存段压力,炉内料位,确保排焦温度符合工艺要求。 ⑸严格控制好除氧后的水温、省煤器进出口水温度、过热器出口汽温、主蒸气温度压力,送出合格蒸气。 ⑹按设备运行情况及时调节除盐水罐、除氧器、汽包液位。 ⑺及时调整循环气体中H2、CO、CO2、O2、H2O的含量,使其符合工艺要求 ※系统内部可燃气体成分的控制: ⑴当锅炉入口气体温度大于600℃、小于960℃时,应采取导入空气的方法,使系统内的可燃成分完全燃烧。

说明:以下只有岗位责任制和工艺流程简介 1.干熄焦中控岗位责任制 任务: 1.1.1 严格执行车间各项管理规定、规章制度、通知。 1.1.2 在班长的直接领导下完成本岗位生产、质量、安全、环保、消防、设备、定置管理工作。 1.1.3 认真检查控制室内的相关设备情况,能及时发现问题,以确保设备正常好使,保证地区卫生干净。 1.1.4熟悉设备构造、性能、操作原理,保养、维护好本岗位所属设备。 1.1.5能及时反映中控及所属设备有无异常情况。 1.1.6监督仪器、仪表正常运转和保证相关的过程控制参数达到规定标准。 1.1.7积极查找各类隐患并及时处置和报告。 1.1.8按时准确填写各项过程控制中的生产报表和记录表格,保证记录的齐全、正确、工整,字迹清晰。 1.1.9作好开、停工与本岗位有关的操作。 1.1.10负责主控室内CRT和主控制盘的监控操作。 1.1.11负责协调处理提升机、装入装置、干熄炉本体设备、排出装置、一、二次除尘器及其附属设备的相关操作。 1.1.12参加周安会、班前会等安全活动,接受安全教育。 1.1.13对本岗区域内的施工、检修的安全、环保进行监护。 1.1.14配合检修人员作好现场的检修工作,并负责检修验收。 1.1.15认真作好交接班工作。 1.1.16接受专业点检的监督与指导,执行点检要求。 1.1.17完成各级领导交办的临时任务。

1.1.18负责责任区域卫生保持及绿地的巡检工作。 1.1.19 制止各种违章行为,有权拒绝违章指挥和冒险蛮干。 0有权对安全生产过程中存在的问题提出合理化建议。 须知: 1.2.1掌握本岗位的危险因素、环境因素、应急预案,并具有处理应急事故的能力。 1.2.2掌握本岗位操作对锅炉系统的影响。 1.2.3了解本车间整体生产工艺及生产现状,能够及时准确的发现本工序出现异常情况,并能及时处置。 1.2.4掌握焦炉设备性能,能分析判断影响本岗位操作参数变化的原因。 1.2.5会保养、维护岗位设备,具备本职岗位所需的基础知识、专业知识和一定的理论水平。 2、干熄焦中控岗位工艺运行规程 工艺简介: 装满红焦的焦罐车由电机车牵引至提升井架底部,提升机将焦罐提升并送至干熄炉炉顶,通过带布料器的装入装置将焦炭装入干熄炉内。在干熄炉中焦炭与惰性气体直接进行交换,焦炭被冷却至200℃以下,经排焦装置卸到带式输送机上,经D101、D102、D103皮带将焦碳输送到C102或E系统皮带。 循环风机将冷却焦炭的惰性气体从干熄焦底部的供气装置鼓入干熄炉内,与1000℃左右的赤热焦炭逆流换热。自干熄炉排出的热循环气体的温度约为900-960℃,经一次除尘器除尘后进入干熄焦余热锅炉换热,温度降至160-180℃。由锅炉出来的冷循环气体经二次除尘器除尘后,由循环风机加压,再经热管换热器冷却至约130℃后进入干熄炉循环使用。 一、二次除尘器分离出的焦粉,由专门的输送设备将其收集在贮槽内被外运。干熄焦装置的装料、排料、预存室放散及风机后放散等处的烟尘均进入干熄焦地面除尘系统,进行除尘后放散。 循环水系统主要供循环风机液力耦合器、环境除尘风机液力耦合器及轴承座、一次除尘水冷套管的冷却及一次除尘紧急放散装置、炉顶水封、预存室放散水封的补水。从各用户返回的循环水首先进入热水池,然后经二级循环泵加压进入凉水架冷却至32℃,冷却后的循环水自流至冷水池(冷、热水池设有加药管),再经一级循环水泵供给各设备循环使用(在泵出口设有过滤器),其中一次除尘紧急放散装置、炉顶水封、预存室放散水封的补水经加压泵二次加压后供给。 1干熄焦巡检岗位责任制 任务 1.1.1 严格执行车间各项管理规定、规章制度、通知。 1.1.2 在班长的直接领导下完成本岗位生产、质量、安全、环保、消防、设备、定置管理工作。

我国干熄焦现状分析 徐列张秋强董兴宏邵丰 中冶焦耐工程技术有限公司 鞍山华泰干熄焦工程技术有限公司 近年来,干熄焦技术在我国得到迅速推广,相继投产了36 套干熄焦装置,年处理焦炭能力已达到4430万t,另有49 套干熄焦装置正在建设,加上2001年以前建设的17套,干熄焦装置总数已达到102套,成为世界上干熄焦装置建设最多的国家,干熄焦技术达到了国际先进水平。 一、我国干熄焦技术发展的两个阶段 干法熄焦简称“干熄焦”,是相对于用水熄灭炽热焦炭的湿熄焦而言的。其基本原理是利用冷的惰性气体(燃烧后的废气),在干熄炉中与赤热红焦换热从而冷却红焦。吸收了红焦热量的惰性气体将热量传给干熄焦锅炉产生蒸汽,被冷却的惰性气体再由循环风机鼓入干熄炉冷却红焦。 干熄焦具有回收红焦显热、减少环境污染和改善焦炭质量三大优点。但是,从1985年上海宝钢引进日本的4 75t/h干熄焦装置正式投产运行到2001年首钢引进日本的1×65t/h干熄焦装置建成投产,16年间我国只有17套干熄焦装置相继投产运行,年干熄焦炭的能力也只有755万t,占当时我国焦炭产量13130万t的5.8%。这些干熄焦装置处理能力小——每套干熄焦装置每小时处理焦炭65—75t,其技术和设备必须引进。这是我国干熄焦技术发展的第一阶段。这一阶段漫长而且缓慢,其主要特点是技术水平低,技术和设备靠引进。 2000年,当时的国家经贸委批准了干熄焦技术与设备国产化“一条龙”项目,2003年12月和2004年3月其依托工程——武钢7、8号焦炉140t/h干熄焦装置,示范工程——马钢5、6号焦炉125t/h 干熄焦装置相继投产。2005年4月干熄焦国产化“一条龙”项目通过了中国钢铁工业协会组织的项目鉴定。2005年11月,获得中国冶金科技进步一等奖。从2001年开始到现在是我国干熄焦技术发展的第二阶段,在这段时间里,我国干熄焦技术得到了迅速发展。这个阶段里已投产和在建的干熄焦装置达到了85套!其主要特点是干熄焦装置系列化、大型化,干熄焦国产化技术和设备得到全面开发和应用。 二、我国已投产和在建的干熄焦工程 目前,我国已投产和在建的干熄焦装置已经达到了102套,年干熄焦炭总处理能力达到9854万t,占2006年我国机焦炭产量26279万t的37.5 %。在102套干熄焦装置中,处理能力75t/h以下(含75 t/h)24套,占总数的23.5 %;75t/h以上140t/h以下(含140 t/h)59套,占总数的57.8 %;140t/h 以上160t/h以下(含160 t/h)15套,占总数的14.7 %;160t/h以上4套,占总数的3.9 %。最大的已投产干熄焦装置小时处理焦炭能力已达到160t,处理能力190-260t/h的干熄焦装置正在建设。在

1.干熄焦简介 所谓干熄焦,是相对湿熄焦而言的,是指采用惰性气体将红焦降温冷却的一种熄焦方法。在干熄焦过程中,红焦从干熄炉顶部装入,低温惰性气体由循环风机鼓人干熄炉冷却段红焦层内,吸收红焦显热,冷却后的焦炭从干熄炉底部排出,从干熄炉环形烟道出来的高温惰性气体流经干熄焦锅炉进行热交换,锅炉产生蒸汽,冷却后的惰性气体由循环风机重新鼓入干熄炉,惰性气体在封闭的系统内循环使用。干熄焦在节能、环保和改善焦炭质量等方面优于湿熄焦。 2.干熄焦历史 干熄焦起源于瑞士,20世纪40年代许多发达国家开始研究开发干熄焦技术,采取的方式各异,而且一般规模较小,生产不稳定。进人60年代,前苏联在干熄焦技术方面取得了突破进展,实现了连续稳定生产,获得专利发明权,并陆续在其国内多数大型焦化厂建成干熄焦装置。到目前为止,前苏联有40%的焦化厂采用了干熄焦技术,单套处理量在50~70t/h。但前苏联干熄焦装置在自动控制和环保措施方面起点并不高。 20世纪70年代的全球能源危机促使干熄焦技术得到了长足发展。资源相对贫乏的日本,率先从苏联引进了干熄焦技术,并在装置的大型化、自动控制和环境保护方面进行改进。到90年代中期,日本已建成干熄焦装置31套,其中单套处理能力在100 t/h以上的装置有17套,日本新日铁和NKK等公司建成的干熄焦单套处理量可达到200 t/h以上;装焦方式采用了料钟布料,排焦采用了旋转密封阀连续排焦,接焦采用了旋转焦罐接焦等技术,使气料比大大降低,极大地降低了干熄焦装置的建设投资和装置的运行费用;在控制方面实现了计算机控制,做到了全自动无人操作;在除尘方面,采用了除尘地面站方式,避免了干熄焦装置可能带来的二次污染。日本的干熄焦技术不仅在其国内被普遍采用,同时它将干熄焦技术输出到德国、中国、韩国等国家,其干熄焦技术已达到国际领先水平。 20世纪80年代,德国又发明了水冷壁式干熄焦装置,使气体循环系统更加优化,并降低了运行成本。德国蒂森斯蒂尔奥托(TSOA)公司成功地将水冷栅和水冷壁置入干熄炉,并将干熄炉断面由圆形改成方形,同时在排焦和干熄炉供气方式上进行了较大改进,干熄炉内焦炭下降及气流上升,实现了均匀分布,大大提高了换热效率,使气料比降到了1000 m3/t焦以下,进一步降低了干熄焦装置

杭州锅炉集团股份有限公司 干熄焦余热锅炉 简介 1

干熄焦的含义及特点 所谓干熄焦英文简称为CDQ是相对湿熄焦而言的是指采用惰所谓干熄焦,英文简称为CDQ ,是相对湿熄焦而言的,是指采用惰性气体将红焦降温冷却的一种熄焦方法。 干熄焦特点: 一焦炭质量明显提高 一、焦炭质量明显提高; 焦炭的强度提高,块度的均匀性提高,反应性降低,有利高炉的操作。 二、充分利用红焦显热,节约能源; 二充分利用红焦显热节约能源 干熄焦可以回收红焦83%左右的显热。 三、降低有害物质的排放,保护环境。 采用惰性循环气体冷却红焦。 2

Cylinder Steam Turbine 2SH 1SH 冷却室 EV A Cooling Chamber ECO Gas Blower G Bl Coke Bucket 除氧器 Deoxidizer 二次除尘器 Secondary Dust Catcher

干熄焦锅炉作原及类型 干熄焦锅炉工作原理及类型 干熄焦锅炉是干熄焦系统的重要组成部分,服务于焦炉。 工作原理:干熄焦锅炉是利用吸收了红焦显热的高温循环气体与除盐除氧纯水热交换,产生额定参数(温度和压力)和品质的蒸 交换产度 汽,并输送给热用户的一种受热、受压设备,是一种特殊的余热锅炉。 目前杭锅干熄焦的几种类型:高温高压的自然循环干熄焦、高温高压强制自然循环、中温中压(含次高温次高压)的强制自然++ 循环干熄焦、双压干熄焦(高温高压自然循环)。 根据结构特点,目前杭锅干熄焦主要有两种炉型新日铁的干根据结构特点,目前杭锅干熄焦主要有两种炉型:新日铁的干熄焦炉型、杭锅自主知识产权干熄焦炉型。 4

干熄焦技术发展 干熄焦, 技术发展 一、国外干熄焦最新技术及发展趋势 (一)干熄焦工艺发展概况 干法熄焦简称干熄焦(CDQ),是相对于湿熄焦而言的采用惰性气体熄灭赤热焦炭的一种熄焦方法。干熄焦能回收利用红焦的显热,改善焦炭质量,减轻熄焦操作对环境的污染。 干熄焦起源于瑞士,最早的干熄焦装置是1917年瑞士舒尔查公司在丘里赫市炼焦制气采用的。20世纪30年代起,前苏联、德国、日本、法国、比利时等许多国家也相继采用了构造各异的干熄焦装置。干熄焦装置经历了罐室式、多室式、地下槽式、地上槽式的发展过程,由于处理能力都比较小,发生蒸汽不稳定、投资大等因素,这一技术长期未得到发展。到了20世纪60年代,前苏联在干熄焦技术工业化方面取得了突破性进展,在切列波维茨钢铁厂建造了带预存室的地上槽式干熄焦装置,处理能力达到52-56t/h。这种带预存室地上槽式干熄焦工业装置解决了过去干熄焦装置发生蒸汽不稳定等问题,实现了连续稳定的热交换操作。20世纪70年代,全球范围内的能源危机进一步推动了干熄焦技术的发展。日本首当其冲,在能源短缺、节能呼声高涨的背景下,从前苏联引进干熄技术和专利实施许可,经过消化移植,在大型化、自动化和环境保护措施等方面有所发展。到了20世纪90年代,日本建成投产了单槽处理能力为56-200t/h的多种规模的干熄焦装置39套,干熄焦率约占日本高炉焦用量的80%,是干熄焦装置应用最多的国家之一。 目前,日本新日铁、NKK、德国蒂森·斯梯尔·奥托公司在干熄焦技术上处于领先水平。这些公司在扩大干熄焦装置能力、改善冷却室特性、热平衡、物料平衡、自动化、环保等方面实现了最佳化设计,其处理能力和装置的先进性远远超过前苏联,并形成了各自的特点,见表1。 巴西、土耳其、尼日利亚和我国都相继建成了干熄焦装置。 (二)工艺技术特点 与常规湿法熄焦相比,干熄焦主要有以下三方面特点。 1、回收红焦显热

干法熄焦概况 干法熄焦简称“干熄焦”,是对水熄灭炽热焦炭的湿熄焦而言的,其基本原理是采用冷的惰性气体在干熄炉中与炽热的焦炭进行热交换从而冷却焦炭,吸收红焦热量的惰性气体将热量传给干熄焦余热锅炉以产生蒸汽,可通过汽轮机发电或满足生产工艺要求,被冷却的惰性气体再由循环风机鼓入干熄炉用以冷却红焦。该技术改变了传统的湿法熄焦技术中的余热资源浪费,以及含有粉尘和有毒、有害物质的雾气对大气环境严重污染的现象,是焦化行业技术装备水平的重要标志。 作为干熄焦技术的鼻祖,乌克兰焦耐院从20世纪50年代起便致力于干熄焦技术的研究。1960年在原苏联的北方钢厂建设了世界上第一套干熄焦项目,40多年后的今天仍在正常运转。 现在世界上的焦炭产量有三分之一是由乌焦院设计的焦炉中生产出来的。从1945年至1995年,共建设了大约60座焦炉及副产品设备厂、100余座干熄炉及数十座干熄焦设备,近年来,在工艺流程不变的情况下,对该工干熄焦艺的几个主要结构点进行了较好的完善,如:出焦除尘、装焦除尘、排焦除尘、装焦装臵、卸料装臵及熄焦炉本体均采用了目前世界上最先进的技术。此外,在焦炉方面对三大车及焦炉炉门等关键设备也进行了改造,采用了先进的技术,经过试验均取得了良好的效果(干熄焦新技术及焦炉新技术应用于俄罗斯阿靳泰钢铁公司、马格尼托格尔斯克钢铁公司及西西伯利来钢铁公司)。

干法熄焦简称干熄焦,是相对于用水熄灭炽热焦炭的湿熄焦而言的,其基本原理是利用冷的惰性气体在干熄焦中与赤热红焦换热,从而冷却红焦。吸收了红焦热量的惰性气体将热锅炉产生的中压(或高压)蒸汽用于发电。干熄焦装臵国产化是国家十五期间的重大技术开发项目,为此国家将该项目列入到技术与设备国家重大引进消化一条龙服务。干熄焦工程与传统湿熄焦相比主要表现在:1、回收红焦显热出炉红焦的显热约占焦炉能耗的35-40%,这部分能量相当于炼焦能量的5%。如果将这部分能量回收并充分利用,可以大大降低焦显热。2、减少环境污染(1)炼焦车间采用湿法熄焦,每熄一吨红焦炭就要将0.5吨含有大量酚、氰化物、硫化物及粉尘的蒸汽抛向天空,严重地污染了大气及周围的环境。这部分污染占炼焦对环境污染的三分之一,且很难找到比较好的治理方法。干熄焦则是利用惰性气体,在密闭系统中将红焦熄灭,并配备良好的除尘设施,基本上不污染环境。(2)由于干熄焦能够产生蒸汽(5-6吨蒸汽需要1吨动力煤),并可用于发电,可以避免生产相同数量蒸汽的锅炉对大气的污染,尤其减少了SO2、CO2向大气的排放。对焦化公司目前的规模,采用干熄焦,每年可以减少8-10万吨动力煤燃烧对大气的污染。(c)改善焦炭质量干熄焦与湿熄焦相比,在配煤比相同条件下,焦炭M40提高 3-8个百分点,M10改善0.3-0.8百分点。总之,面对环保、煤炭、电力供应等日趋紧张的形势,发展干熄焦,不仅降低成本和能耗,而且符合国家产业政策,有较好的发展空间和前景。"

干熄焦技术 一、干熄焦技术及其特点 1. 干熄焦技术 基本原理: 干法熄焦简称“干熄焦”,是相对于用水熄灭炽热焦炭的湿熄焦而言的,其基本原理是利用冷的惰性气体(燃烧后的废气)在干熄炉中与赤热红焦换热从而冷却红焦。吸收了红焦热量的惰性气体将热量传给干熄焦锅炉产生蒸汽,被冷却的惰性气体再由循环风机鼓入干熄炉冷却红焦。干熄焦锅炉产生的中压(或高压)蒸汽用于发电。 工艺流程(见图1): 从炭化室中推出的950℃~1050℃的红焦经过拦焦机的导焦栅落入运载车上的焦罐内,运载车由电机车牵引至干熄焦装置提升机井架底部,由提升机将焦罐提升至井架顶部,再平移到干熄炉炉顶,通过炉顶装入装置将焦炭装入干熄炉。在干熄炉中,焦炭与惰性气体直接进行热交换,冷却至250℃以下。冷却后的焦炭经排焦装置卸到胶带输送机上,再经炉前焦库送筛焦系统。 180℃的冷惰性气体由循环风机通过干熄炉底的供气装置鼓入炉内,与红焦炭进行热交换,出干熄炉的热惰性气体温度约为850℃左右。热惰性气体夹带大量的焦粉经一次除尘器进行沉降,气体含尘量降到6g/m3以下,进入干熄焦锅炉换热,在这里惰性气体温度降至200℃以下。冷惰性气体由锅炉出来,经二次除尘器,含尘量降到1g/m3以下后同循环风机送入干熄炉循环使用。 锅炉产生的蒸汽或并入厂内蒸汽管网或送去发电。 干熄焦装置的主要设备包括:电机车、焦罐及其运载车、提升机、装料装置、排焦装置、干熄炉、鼓风装置、循环风机、干熄焦锅炉、一次除

尘器、二次除尘器等。 2. 与湿熄焦相比干熄焦的特点 a)回收红焦显热 出炉红焦的显热约占焦炉能耗的35~40%,这部分能量相当于炼焦煤能量的5%。如果将这部分这量回收并充分利用,可以大大降低冶金产品成本,起到节能降耗的作用。采用干熄焦可回收约80%的红焦显热,平均每熄1吨焦炭可回收3.9MPa,450℃蒸汽0.45t,发达国家可产0.6t左右。日本新日铁株式会社曾对其企业内部包括干熄焦、高炉炉顶煤气压差发电等所有节能项目效果进行过分析,结果干熄焦装置节能占总节能的50%。 b)减少环境污染 干熄焦的这个优点体现在两个方面: 1) 炼焦车间采用湿法熄焦,每熄一吨红焦炭就要将0.5t含有大量酚、氰化物、硫化物及粉尘的蒸汽抛向天空,严重地污染了大气及周围的环境。这部分污染占炼焦对环境污染的三分之一,且很难找到比较好的治理方法。干熄焦则是利用惰性气体,在密闭系统中将红焦熄灭,并配备良好的除尘设施,基本上不污染环境。 2) 由于干熄焦能够产生蒸汽(5-6t蒸汽需要1吨动力煤),并可用于发电,可以避免生产相同数量蒸汽的锅炉对大气的污染,尤其减少了SO2、CO2向大气的排放。对规模为100万t/a焦化厂而言,采用干熄焦,每年可以减少8-10万t动力煤燃烧对大气的污染。 c)改善焦碳质量 干熄焦与湿熄焦相比,焦炭M40提高3~8个百分点,M10改善0.3~0.8百分点。这对降低炼铁成本,提高生铁产量极为有利,尤其对采用喷煤粉技术的大型高炉效果更加明显。国际上公认:大型高炉采用干熄焦焦炭可使其焦比降低2%,使高炉生产能力提高1%。 在保持原焦炭质量不变的条件下,采用干熄焦可以降低强粘结性的焦、肥煤配入量10~20%,有利于保护资源,降低炼焦成本。

第一章干熄焦工艺 第一节干熄焦的发展 一、干熄焦的发展过程 干熄焦起源于瑞士,20世纪40年代许多发达国家开始研究开发干熄焦技术,采取的方式各异,而且一般规模较小,生产不稳定。进入60年代,前苏联在干熄焦技术方面取得了突破性进展,实现了连续稳定生产,获得专利发明权,并陆续在其国内多数大型焦化厂建成。到目前为止,前苏联有40%的焦化厂采用干熄焦,单套处理量在50~70t/h。但前苏联干熄焦装置在自动控制和环保措施方面起点并不高。 20世纪70年代的全球能源危机促使干熄焦技术得到了长足发展。资源相对贫乏的日本,率先从前苏联引进了干熄焦技术,并在装置的大型化、自动控制和环境保护方面进行了有效的改进。到90年代中期,日本已建成干熄焦装置31套,其中单套处理能力在100t/h以上的装置有17套,日本新日铁和NKK等公司建成的干熄焦单套处理量可达到200t/h以上;装焦方式采用了料钟布料,排焦采用了旋转密封阀连续排焦,接焦采用了旋转焦罐接焦等技术,使气料比大大降低,极大地降低了干熄焦装置的建设投资和装置的运行费用;在控制方面实现了计算机控制,做到了全自动无人操作;在除尘方面,采用了除尘地面站方式,避免了干熄焦装置可能带来的二次污染。日本的干熄焦技术不仅在日本国内被普遍采用,同时它将干熄焦技术输出到德国、中国、南韩等国,其干熄焦技术水平已达到国际领先地位。 20世纪80年代,德国又发明了水冷壁式干熄焦装置,使气体循环系统更加优化,并降低了运行成本。德国蒂森斯蒂尔奥托(TSOA)公司成功地将水冷栅和水冷壁置入干熄炉,并将干熄炉断面由圆形改成方形,同时在排焦和干熄炉供气方式上进行了根本改进,干熄炉内焦炭下降及气流上升,实现了均匀分布,大大提高了换热效率,使气料比降到了1000m3/t 焦以下,进一步降低了干熄焦装置的运行费用。TSOA干熄焦技术在德国得到推广,同时该技术还输出到南韩和中国的台北。 干熄焦工艺发展至今,虽然出现了不同的形式,但基本工艺流程大同小异,只是在装焦、排焦、循环气体除尘等方面有所区别。具有代表性的有德国TSOA公司设计的干熄焦工艺和日本新日铁设计的干熄焦工艺,这两种典型的干熄焦工艺在消化吸收前苏联干熄焦成熟技术的基础上都有所创新,形成各自的特点,并使干熄焦技术及其应用达到了较先进的水平。中国的鞍山焦耐院和首钢设计院,以及武钢、宝钢、首钢在吸收消化日本干熄焦技术方面作了一些有益的工作,并积累了较为丰富的经验。目前,全世界正在生产的干熄焦装置约130套,各国和地区干熄焦装置的建设情况见表1—1。 二、国内干熄焦技术的现状 我国自20世纪80年代初,宝钢一期从日本引进干熄焦至今,现有六个厂投产了干熄焦,各厂的使用状况也存在着一定差异。国内干熄焦装置建设情况见表1—2。 (一)各厂的干熄焦状况 1.宝钢干熄焦 宝钢为配合12×50孔(6m)焦炉,共建了12套75t/h规模的干熄焦装置,年处理焦炭510万吨,共分三期建设。一期4×75t/h干熄焦装置于1985年5月建成设产,二期、三期分别于1991年6月和1997年12月建成设产。一期干熄焦装置是从日本全套引进的;二期干熄焦装置是在消化吸收一期的基础上,主要由我国自己设计建成的,设备国产化率占设备总重的80%,部分关键部件从日本引进;三期除极少数关键部件从日本引进外,绝大

干熄焦正常操作监视项目及调整方法 1 系统内部的压力 正常生产中循环气体系统各部位压力测点位置及调整方法如下: No测点位置操作基准值调整方法 P1 预存室0 ~ -50Pa 调整修改预存室压力调整阀⑤的设定值P2 锅炉出口~ -2150 Pa P3 循环风机入口~ -4900 Pa P4 循环风机出口~ +7500 Pa P5 干熄炉入口~ +9100 Pa P6 锅炉入口~ -1150 Pa 参照2.3项的各种故障措施 (1)预存室压力(P1) a.为使干熄炉口不产生烟尘,通过预存室压力自动调节阀来控制预存室的 压力,使其总是保持负压(包括干熄炉盖打开装焦时)。因此,需要操作人员根

据干熄炉口的发尘状况,将预存室的压力调整到适当的数值。 b.预存室压力调节阀 预存室压力调节阀的基本功能参阅电气仪表操作说明书的有关部分。 c.在干熄炉的预存室上设置了2个互为备用的预存室压力测定管,平时只使用其中1个测定管,另1个测定管作为备用。备用压力测定管需通入氮气吹扫,防止被焦粉堵塞。 (2)锅炉入口压力(P6) 通过管理锅炉入口压力,可以预测出干熄炉斜烟道内焦炭的浮动情况。如果斜烟道内的焦炭发生浮动现象,锅炉入口压力就会比正常生产操作时的负压更大,通常会增大 -500Pa以上。 (3)差压管理 在正常生产操作中,通过对差压监视,可在某种程度上对干熄焦设备的运行状况进行预测。 常见的几种差压与异常现象之间的关系: 差压预测的可能异常现象 P6-P2 压损增加:小焦块和焦粉堆积在锅炉内,发生堵塞现象。 P2-P3 ①压损增加时:二次除尘器或管道内因焦粉堆积,发生堵塞现象。 ②压损减小时:二次除尘器内旋风导向管等因焦粉磨损出现孔洞,造 成循环气体串漏。 P4-P5 压损增加:小焦块和焦粉堆积在热管换热器内,发生堵塞现象。 P5-P6 压损减小时:干熄炉冷却室内发生棚料现象。 上述差压的增减多随时间发生变化,应将日常生产数据输入表格绘成图形,管理其增减倾向。 最大处理能力下的温度、压力操作数值见附图2。 2 系统内部的温度 正常生产操作中循环气体系统各部位温度测点位置及操作基准如下:

1 干熄焦大停电 1.1 停电操作 1.1.1 通知湿法熄焦,同时通知值班电工查电,通知发电站停止供汽。 1.1.2 风机前后N2吹入阀打开。 1.1.3 通知干熄焦室外操作工关闭所有中栓,打开炉顶放散,控制预存段压力在50-100Pa 左右。 1.1.4 关闭除氧器低压蒸汽。 1.1.5 手动关闭锅炉连续排污阀,关闭取样阀,微开次过热器疏水阀。 1.1.6 确认焦罐内红焦已装入干熄焦炉,手摇方式将装入装置全关。 1.1.7 检查三个水封上水是否正常,如果不能正常上水,人工用除氧器桶进行补水。 1.1.8 打开干熄炉底部充氮。 1.1.9 微开主蒸汽管廊上疏水阀。 1.1.10 锅炉进行进行保温保压操作。 1.1.11 若锅炉给水泵停电,待送电后注意观察汽包就地水位计及远程水位计,如若在就地 水位计中看不到水位,进行吊水作业,吊水后在水位计中能看到水位,启动锅炉 给水泵缓慢给水,如不能看到水位,按停炉处理。 1.2 送电操作 1.2.1 重新启动中控室计算机。 1.2.2 启动除氧器给水泵,锅炉给水泵。 1.2.3 待锅炉锅筒液位恢复正常后启动锅炉强制循环泵。 1.2.4 启动循环风机,关闭炉顶放散阀。 1.2.5 启动除尘风机,排焦装置,开始锅炉升温升压操作,通知焦炉干熄。 1.2.6 待锅炉运转正常,能向后续工段提供合格蒸汽后,通知干熄焦发电机准备发电。1.2.7 对现场设备进行全面检查。 1.2.8 恢复各阀门的正常工作状态。 2 斜道口焦炭浮起 2.1 当程度较轻,发现较早时,减小焦炭排出量和减小循环风量,待漂浮现象消失再恢复到原来的运行方式。 2.2 漂浮现象严重时,应按如下程序操作: a) 通知焦炉停止出焦或倒用湿熄焦。 b) 可以用铁钎子往下捅(防止掉入炉内)。(干熄炉5层) c) 在保证排出焦炭温度在230℃以下的情况下减少循环风量,并且使焦炭连续排出, 降低干熄炉料位。 d) 视情况打开N2充入,降低可燃气体浓度,预存段压力过高时,打开炉顶放散阀。 e) 保持干熄炉料位在环型风道底部下300mm以上时,停止焦炭的排出。 f) 将环型风道处堵塞的焦炭清除掉。(干熄炉5层) g) 缓慢增加焦炭排出量及循环风量,恢复原来的运行方式。 3 焦炭从干熄炉上部溢出 3.1 通知焦炉湿法熄焦。 3.2 在保证排焦温度少于230℃的情况下,增加排焦量,尽快降低干熄炉料位。 3.3 当装入炉盖可以动作时,现场手动关闭炉盖。(干熄炉6层) 注:注意循环系统各温度、压力变化。 3.4 清除妨碍装入装置运行的焦炭,用手动将装入装置运行到全关位置。(干熄炉6层)3.5 装入装置周围的红焦迅速用水熄灭并清理干净。(干熄炉6层)

大型干熄焦技术分析与应用实效 朱长军 (首钢京唐钢铁联合有限公司) 摘要:本文主要结合首钢京唐西山焦化有限公司投用的世界最大型干熄焦装置,对实现大型化的新技术新设备进行全面分析,并对应用效果进行简单介绍。 关键词:干熄焦新技术大型化 根据国家对建设首钢京唐钢铁联合有限公司高标准、高起点的要求,并结合京唐钢铁公司焦化作业部的实际情况,京唐焦化在科学论证和试验的基础上应用了最前沿的干熄焦技术,使新建成的干熄焦装置在节能、环保和自动化控制等方面均达到了干熄焦装置的国际先进水平,特别是在干熄焦处理能力方面更是世界第一。 一、京唐干熄焦工程介绍 京唐焦化部现有四座7.63m焦炉,每座为70孔,2座焦炉小时全焦产量246t/h。京唐西山焦化根据目前世界上干熄焦技术的发展状况,以及NSC-ENG在大型化干熄焦方面的技术开发、技术积累和国内外的实际运用经验,采用了NSC-ENG的干熄焦的技术,并尽可能采用国产设备,降低工程投资。最终配套建设了处理能力2×260t/h的干熄焦装置及配套设施,湿熄焦系统作为备用。一期一步干熄焦工程于2009年5月份投产,一期二步干熄焦工程于2010年4月份投产。 就干熄焦技术本身而言其原理部分是一致的,所不同的是京唐公司所投用的干熄焦装置通过新设备、新技术的大量优化改进,解决了制约干熄焦处理能力大型化的难点,最终通过大型化达到减少成本投入增加效益产出的企业效益目标。 京唐干熄焦主要设备规格参数指标见表1。 表1·京唐干熄焦主要设备规格参数 干熄焦主体设备构成如图一所示。

二、京唐干熄焦技术特点 1.沿用及优化技术 京唐公司与设计安装单位(中日联合节能环保有限公司)基于干熄焦多年稳定运行经验和技术发展现状,对已用的各项干熄焦技术进行分析比较,对稳定成熟的设备设施继续沿用,并对绝大部分设备设施进行优化。 1.1干熄槽 1.1.1 形状比例优化 设计单位都对冷却能力(干熄槽各部位构造、尺寸、物料平衡,热平衡)进行了计算, 确定了适应260T/H 干熄槽(冷却段)采用矮胖型并做进一步优化。干熄槽冷却段高度与直径之比由一般的0.78降至0.72。冷却段高度的进一步降低可减小干熄炉内循环气体的阻力,降低循环气体量,使设备费、运营费及生产成本降低,相应配套的提升机钢桁架和一、二次除尘器钢结构的高度也可降低,节省工程投资。 预存段与冷却段高度之比较一般干熄焦低,预存段高度的降低可减小斜道砖承重负