设计计算及说明 电动机的选择

1.电动机类型选择

按工作要求及条件,选用一般用途的Y 系列全封闭自扇冷式笼型三相异步电动机。

2.选择电动机容量

(1)电动机功率给定为 :27KW (2)计算电动机输出功率P d

按《常用机械传动效率简表》确定各部分效率为

V 带传动效率η1=0.96,滚动轴承效率η2=0.99,圆锥齿轮传动效率

η3=0.95,弹性联轴器效率η4=0.99,卷筒轴滑动效率η5=0.96,卷筒效率η6=0.88。

传动装置总效率为η =η1η22η3η4η5η6 =0.96×0. 992

×0.95×0.99×0.96

×0.88=0.748

得出电动机输出功率P d =27KW ×0.748≈20.20KW

(3)确定电动机的转速

输送机卷筒转速

n w =D v π100060?=300

9

.1100060???π≈120.96r/min

一般可选用同步转速1000r/min 或1500r/min 的电动机作为原动机。通常,V 带传动常用的传动比范围i 1=2~4, 单级缘锥齿轮的传动比范围i 2=2~3,则电动机转速可选范围为

n d

’

=n w i 1’ i 2’=120.96×(2×2~4×3)=483.84~1451.52r/min

符合这一同步转速范围的有750r/min,1000r/min,1500r/min 。选用

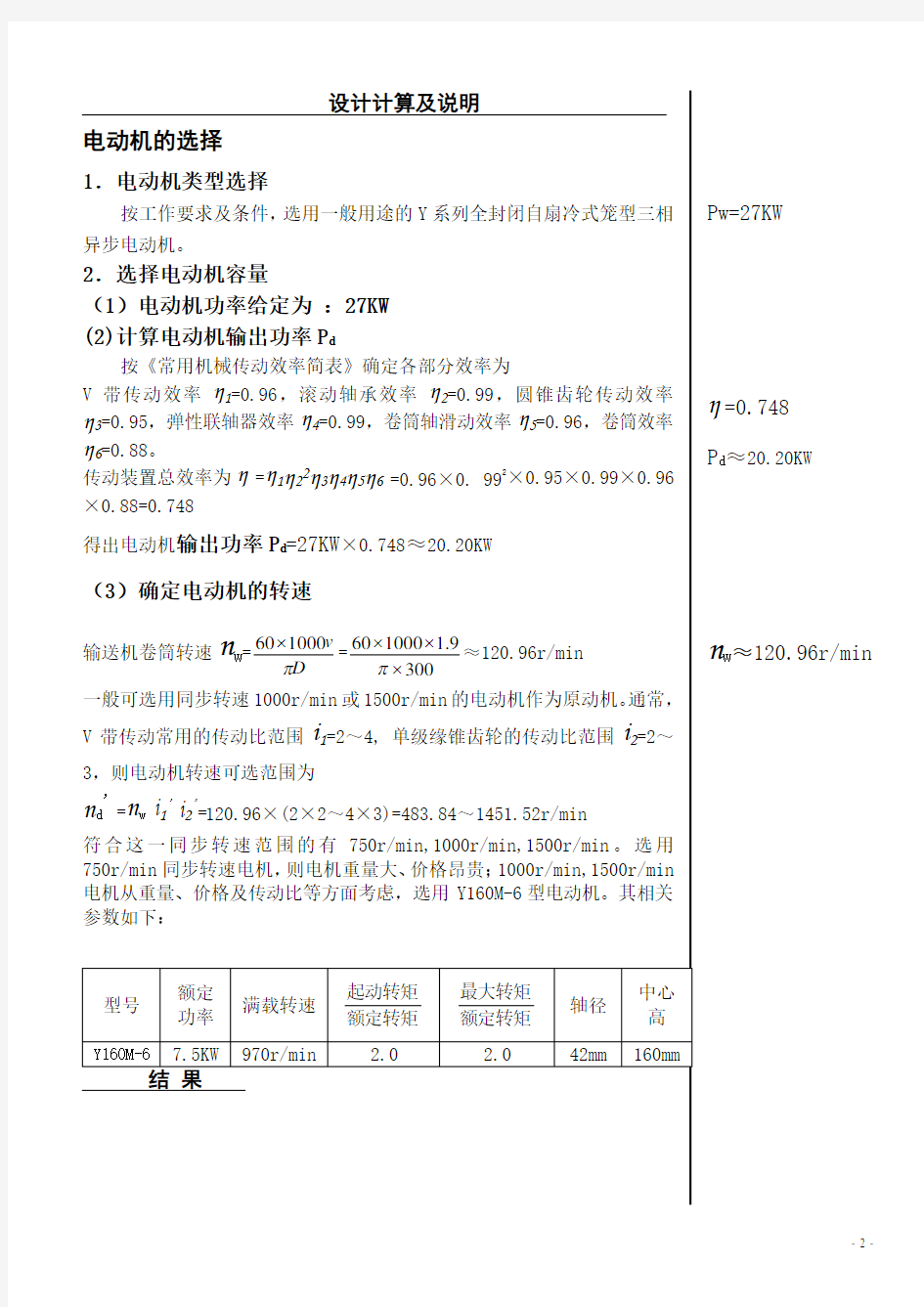

750r/min 同步转速电机,则电机重量大、价格昂贵;1000r/min,1500r/min 电机从重量、价格及传动比等方面考虑,选用Y160M-6型电动机。其相关参数如下:

结 果

Pw=27KW

η =0.748

P d ≈20.20KW

n w ≈120.96r/min

型号

额定功率

满载转速

额定转矩

起动转矩

额定转矩

最大转矩

轴径

中心高

Y160M-6 7.5KW 970r/min 2.0 2.0 42mm 160mm

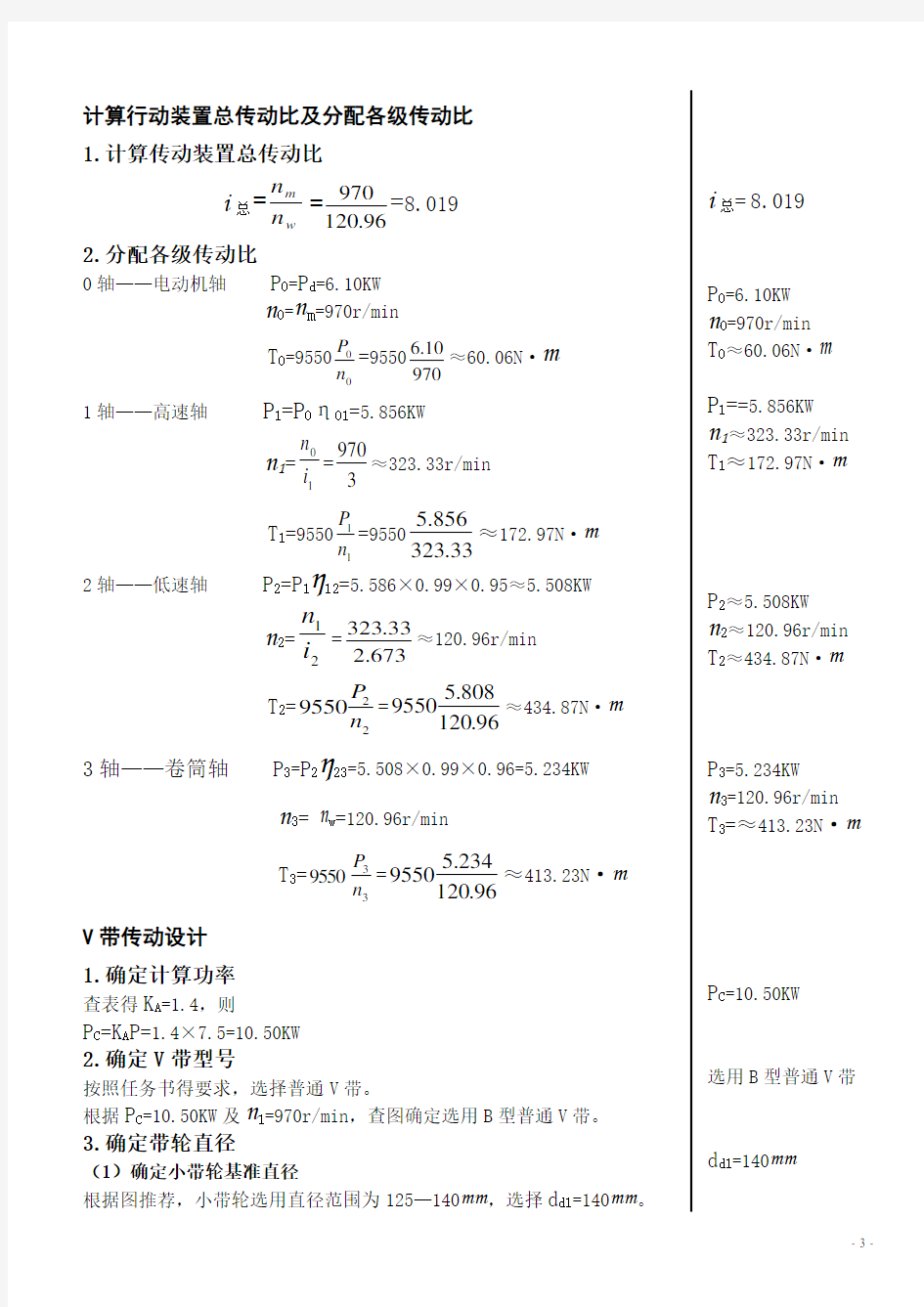

计算行动装置总传动比及分配各级传动比 1.计算传动装置总传动比

i 总=w m n n =96.120970

=8.019

2.分配各级传动比

0轴——电动机轴 P 0=P d =6.10KW

n 0=n m =970r/min

T 0=9550

0n P =955097010.6≈60.06N ·m

1轴——高速轴 P 1=P 0η

01=5.856KW

n 1=1

0i n =3970

≈323.33r/min

T 1=95501

1

n P =955033.323856.5≈172.97N ·m

2轴——低速轴 P 2=P 1

η12=5.586×0.99×0.95≈5.508KW

n 2=2

1i n =673.233

.323≈120.96r/min

T 2=2

2

9550n P =96.120808.59550≈434.87N ·m

3轴——卷筒轴 P 3=P 2η23=5.508×0.99×0.96=5.234KW

n 3= n w =120.96r/min

T 3=3

3

9550n P =96.120234.59550≈413.23N ·m

V 带传动设计

1.确定计算功率 查表得K A =1.4,则

P C =K A P=1.4×7.5=10.50KW 2.确定V 带型号

按照任务书得要求,选择普通V 带。

根据P C =10.50KW 及n 1=970r/min ,查图确定选用B 型普通V 带。

3.确定带轮直径

(1)确定小带轮基准直径

根据图推荐,小带轮选用直径范围为125—140mm ,选择d d1=140mm 。

i 总= 8.019

P 0=6.10KW n 0=970r/min T 0≈60.06N ·m

P 1==5.856KW

n 1≈323.33r/min

T 1≈172.97N ·m

P 2≈5.508KW n 2≈120.96r/min T 2≈434.87N ·m

P 3=5.234KW n 3=120.96r/min T 3=≈413.23N ·m

P C =10.50KW

选用B 型普通V 带

d d1=140mm

(2)验算带速

v =

1000

601

1?n d d π=

60000

970

140??π=7.11m/s

5m /s <v <25m /s,带速合适。 (3)计算大带轮直径

d d2= i d d1(1-ε)=3×140×(1-0.02)=411.6mm 根据GB/T 13575.1-9规定,选取d d2=400mm

4.确定带长及中心距

(1)初取中心距a 0

()()2102127.0d d d d d d a d d +≤≤+

得378≤a 0≤1080, 根据总体布局,取a o =800 mm (2) 确定带长L d :

根据几何关系计算带长得

()()0

221210422a d d d d a L d d d d do -+++=π

=()()

800

44001404001402

80022

?-+++

?π

=2469.36mm

根据标准手册,取L d =2500mm 。 (3)计算实际中心距

2

L -L d0d 0+=a a =22469.36

-2500800+=815.32mm

5.验算包角:

3.571801

21?--

=a

d d d d α =

3.5732

.815140

400180?--

=161.73°>120°,包角合适。

6.确定V 带根数Z

Z ≥

L c

K K P P P α)(00?+

根据d d1=140mm 及n 1=970r/min ,查表得P 0=2.11KW,ΔP 0=0.364KW

v =7.11m/s ,带速合适

d d2=400mm

取a o =800 mm

取L d =2500mm

中心距a =815.32mm

包角α=161.73° 包角合适

K α=)5

1(25.118073.161

-

-=0.956

K L =1+0.5(lg2500-lg2240)=1.024

则Z ≥

024

.1956.0)364.011.2(50

.10??+=4.34,取Z=5

7.确定粗拉力F 0

F 0=500

2)15.2(qv K vZ P c +-α

查表得q = 0.17㎏/m,则

F 0=500

211.717.0)1956.05

.2(511.750.10

=247.11N 8.计算带轮轴所受压力Q

Q=2ZF 0sin 21

α=2×5×247.11×sin 2

73.161

=2439.76N

直齿圆锥齿轮传动设计 1.齿轮得材料及热处理方法

小齿轮选用40Cr ,调质处理,齿面硬度为260HBS 。大齿轮选用45

钢,调质处理,齿面硬度220HBS ,HBS 1-HBS 2=260-220=40,合适。 查得σFlim1=240Mpa, σFlim2=240Mpa,S F =1.3

故[σF1]=F F S 1lim 7.0σ= 3.1240

7.0?=129Mpa

[σF2]=F F S 2lim 7.0σ= 3

.1195

7.0?=195Mpa

粗选8级精度

取小齿轮齿数Z 1=17,则大齿轮Z 2=17×2.673=45.441,取Z 2=46,实际传

动比i =17

46

=2.706,与要求相差不大,可用。

2.齿轮疲劳强度设计

查表,取载荷系数K =1.1,推荐齿宽系数ΨR =0.25—0.3,取ΨR =0.3。

小齿轮上的转矩

T 1=1

3

109550n P

?=33.323856.51095503?=1.7297×105N ·mm

V 带根数Z 取5

粗拉力F 0=247.11N

带轮轴所受压力Q=2439.76N

粗选8级精度 小齿轮齿数Z 1=17 大齿轮齿数Z 2=46

(1)计算分度圆锥角

δ1=arctan

2

1Z Z = arctan 4617

=69.72°

δ

2=90°-δ1=90°-69.72°=20.28°

(2)计算当量齿数

Z v1=11cos δZ = 28.20cos 17

=18.12

Z v2=22cos δZ =

72.69cos 46=132.71

(3)计算模数

查的Y F1=3.02, Y F2=2.16

因为][11

F F Y σ=12902.3=0.023,][22F F Y σ=195

16

.2=0.011

]

[11F F Y σ>

]

[22F F Y σ,故将

]

[11F F Y σ代入计算。

m m ≥

]

[1)5.01(421213

F R R F Z u Y KT σψψ+-=

129

173.01673.2)3.15.01(7297.11.14223

???+?-??=3.43

(4)计算大端模数

m =R

m

m ψ5.01-=3.05.0143.3?-=4.04

查表取m =4.5

(5)计算分度圆直径

d 1=mZ 1=4.5×17=76.50mm d 2=mZ 2=4.5×46=207.00mm

(6)计算外锥距 R=1221+u Z m =1673.21725

.42+??=109.16mm (6)计算齿宽

b=ΨR R =0.3×109.16=32.75mm 取b 1=b 2=35mm

(7)计算齿轮的圆周速度

齿宽中点处直径d m1=d 1(1-ΨR )=76.50×(1-0.5×0.3)=65.025mm

分度圆锥角

δ1=69.72° δ

2=20.28°

当量齿数

Z v1=18.12 Z v2=132.71

模数m m =3.43

大端模数m =4.5

分度圆直径

d 1=76.50mm d 2=207.00mm

外锥距R=109.16mm

齿宽b 1=b 2=35mm

则圆周速度 v =

1000

601

1?n dm π=

1000

6033

.323025.65???π=1.10m/s

由表可知,选择8级精度合适。

3.验算轮齿弯曲疲劳强度

σF1=1

2112Z bm Y KT F =175.43502.3107297.11.1225??????=95.38Mpa

[σF1]=129Mpa, σF1<[σF1],故安全。

轴的结构设计 1.低速轴的设计

(1)确定轴上零件的定位和固定方式(如图)

(2)按扭转强度估算轴的最小直径

d min ≥3

n

P A

查表取A 0=105,于是得d min ≥3

33

.323856

.5105?=27.57mm

(3)确定轴各段直径和长度

○1左起第一段,由于安装带轮,属于基孔制配合,因开有键槽,增大7%并圆整,取轴径35mm ,长度87mm ,为了便于安装,轴端进行2×45°倒角。 ○2左起第二段直径取42mm 。根据轴承端盖的装拆以及对轴承添加润滑脂的要求和箱体的厚度,则取第二段的长度34mm 。 ○3左起第三段,该段装有滚动轴承,选用圆锥滚子轴承, 取轴径45mm ,长度为39mm 。 ○4左起第四段,仅为轴段的过渡,其直径略小于第三段轴,取42mm ,长 度取50mm 。

齿轮的圆周速度

v =1.10m/s

8级精度合适

轮齿弯曲疲劳强度 σF1<[σF1],安全

估算轴的最小直径 d min =27.57mm

○5左起第五段为滚动轴承段,则此段的直径为45mm 。由于还装有挡油环,长度取52mm 。 ○6左起第六段,对轴承右端进行定位,取轴径53mm 。长度取8mm 。

2.输出轴的设计

(1)确定轴上零件的定位和固定方式(如图)

(2)按扭转强度估算轴的最小直径

d min ≥3

n

P

A

查表取A 0=105,于是得d min ≥3

96

.120234

.5105

=36.86mm (3)确定轴各段直径和长度 ○1左起第一段,由于安装联轴器,因开有键槽,轴径扩大7%并圆整,取轴径40mm ,长度80mm ,为了便于安装,轴端进行2×45°倒角。 ○2左起第二段直径取46mm 。根据轴承端盖的装拆以及对轴承添加润滑脂的要求和箱体的厚度,则取第二段的长度46mm 。 ○3左起第三段,该段装有滚动轴承,选用圆锥滚子轴承, 取轴径50mm ,长度为46mm 。 ○4左起第四段,对轴承起到轴肩定位作用,其直径大于第三段轴,取60mm 。根据整体布局,长度取90mm 。

○5左起第五段安装大圆锥齿轮,根据齿轮的孔径,此段的直径取54mm ,长度取60mm 。 ○6左起第六段,为轴承安装段,根据轴承的尺寸,取轴径50mm 。长度取50mm 。

轴的强度校核

由于该轴为转轴,应按弯扭组合强度进行校核计算。

1.作轴的受力简图(a )

估算轴的最小直径 d min =36.86mm

2.作轴的垂直面受力图(d )

3.绘制垂直面弯矩图

(1)求垂直面的支反力

R v1=322

L d F L F a r ?

+=198

220786.154314317.618?+?=1036.81N

R v2= R v1-F r =1036.81-618.17=418.64N

(2)求垂直面弯矩

M VC1= -R v2L 2=-283.76×143=-40577.68N ·mm

M VC2= M VC1+F a ·2

d

= -40577.68+1543.86×2207=119211.83N ·mm

(3)绘制弯矩图(e )

4.作轴水平面受力简图(b )

5.绘制水平弯矩图

(1)求支反力

R H1= R H2=2Ft =2

09

.4522=2261.045N

(2)求水平弯矩

M HC =R H2L 2=2261.045×143=323329.3625N ·mm

(3)绘制弯矩图(c )

6.绘制合成弯矩图

(1)计算合成弯矩

M B =2

2HB VB M M +=0 M C1=2

21HC VC M M +=

223635.323329)68.40577(+-=325865.656N ·mm

M C2=222HC VC M M +=223635.32332983.119211

+=344606.062N ·mm (2)绘制弯矩图(f )

7.绘制扭矩当量弯矩图(g )

轴单向转动,扭转切应力为脉动循环变应力,取α≈0.6,则当量弯矩为

M T =αT =0.6×172.97×1000=103782N ·mm

8.绘制总当量弯矩图(h )

(1)计算总当量弯矩

M eB =22

T

B

M M +=2

103782=103782N ·mm

M eC1=22

1

T

C M M +=2

2103782656.325865+=103782N ·mm

M eC2=221T C M M +=2

2103782062.344606

+=359894.487N ·mm 9.校核轴的强度

轴的材料为45钢,调质处理,[σ-1]=60Mpa.从总当量弯矩图可以看出,截面C 为危险截面。 截面C 为齿轮处,d C =54mm ,则

σbC =C

eC W M 2=3

541.0478.359894?=22.856Mpa <[σ-1],轴的强度足够。

轴的强度足够,可用

轴承的选择及校核

主动轴32309轴承两对,从动轴32310轴承两对。根据要求对从动轴上的轴承进行强度校核。

查相关手册,32310轴承的判断系数e =0.35,当r a F F ≤e 时,P r =F r ;当r

a

F F

>e 时,P r =0.4F r +YF a ,Y =1.7。轴承基本额定动载荷C r =168KN ,轴承采用正装,要求寿命为105120小时。

1.绘制轴承计算简图

2.计算各轴承所受总径向力

由轴的计算知:B 、D 处水平支反力R H1= R H2=2261.045N ,B 、D 处垂直面支反力R v1=1036.81N,R V2=418.64N 。

F r1=2

121H V R R +=2281.1036045.2261+=2487.43N F r2=2222H V R R +=2264.418045.2261

+=2299.47N 3.计算各轴承内部派生轴向力 F S1=eF r1=0.35×2487.43=807.60N F S2=eF r2=0.35×2299.47=804.81N 4.判断放松、压紧端

F S1+F a =807.60+1543.86=2414.46N >F S2

故,轴承2压紧,轴承1放松。

则 F a1=F S1=807.60N , F a2=F S1+F a =2414.46N

5.计算当量动载荷

对轴承1 11r a F F =43.248760

.870=0.3499<e , P 1=F r1=2487.43N

对轴承2 22r a F F =47

.229946

.2414=1.05>e , P 2=0.4F r2+1.7F a2=5024.37N

因P 2>P 1,故按轴承2的当量动载荷计算寿命,即取 P=P 1=5024.37N

6.轴承寿命校核计算

L h =

ε

)(60106P f C f n p r t =310

3

6)37

.50242.1101681(96.1206010?????

=8.99×105

h >105120h 故,所选轴承符合要求。

键的选择及校核

高速轴与带轮连接选用键A10×8×70

σp =dhl T 4=608351000

97.1724????=41.18MPa <[σp ]=100MPa

故,该键满足强度要求。

输出轴与大齿轮连接选用键A16×10×50

σp =dhl T 4=3410541000

87.4344????=94.74MPa <[σp ]=100MPa

故,该键满足强度要求。

输出轴与联轴器连接选用键A12×8×70

σp =dhl T 4=58

840100087.4344????=93.72MPa <[σp ]=100MPa

故,该键满足强度要求。

联轴器的选择

计算转矩

T ca =K A T

根据工作情况,查表得K A =1.5,

则T ca =K A T =1.5×434.87=652.305N ·m 所以考虑选用弹性柱销联轴器HL4

84

4084

40??YA YA GB/T 5014-1985。其主要参数

如下:

公称转矩:1250 N ·m 轴孔直径:40mm 质量:22Kg 转动惯量:3.4Kg/m 2

减速器附件的选择 通气器

由于在室内使用,选通气器(一次过滤),采用M12×1.25

油面指示器

选用油标尺M12

起吊装置

箱盖采用M12吊环螺钉、箱座采用吊钩。

放油螺塞

轴承寿命

L h =8.99×105h L h >[L h ],轴承可用

选用键A10×8×70 满足强度要求

选用键A16×10×50 满足强度要求

选用键A12×8×70 满足强度要求

选用弹性柱销联轴器

HL484

408440??YA YA GB/T 5014-1985

选M12×1.25通气器

选用油标尺M12

箱盖采用M12吊环螺

钉、箱座采用吊钩。

选用外六角油塞及垫片M14×1.5

润滑与密封

1.齿轮的润滑

采用浸油润滑,由于低速级周向速度为1.10m/s,浸油高度约为六分之一大齿轮半径,取为35mm。

2.滚动轴承的润滑

轴承采用开设油沟、飞溅润滑。

3.润滑油的选择

齿轮与轴承用同种润滑油较为便利,考虑到该装置用于小型设备,选用L-AN15润滑油。

4.密封方法的选取

选用凸缘式轴承端盖,用螺钉固紧在轴承座孔的端面上,可准确调整轴承间隙。轴承端盖结构尺寸按用其定位的轴承的外径决定。

设计小结

由于初次设计,没有设计经验,且时间紧迫,所以设计存在许多缺点,比如齿轮等方面的计算不够精确等等缺陷。但是通过这次课程设计,我熟悉了机械设计的基本方法及流程,使得在以后的设计中避免很多不必要的工作,设计出结构更紧凑,传动更稳定、更精确的设备。选用外六角油塞及垫片M14×1.5

齿轮采用浸油润滑,浸油高度为35mm。

轴承采用开设油沟、飞溅润滑

选用L-AN15润滑油

参考资料

王云,潘玉安.机械设计案例教程[M].北京:北京航空航天大学出版社,2006 许瑛,机械设计课程设计[M].北京:北京大学出版社,2008

吴玮,任红英.机械设计教程[M].北京:北京理工大学出版社,2007

龚溎义,机械设计课程设计图册[M].北京:高等教育出版社,1989