金工实习讲稿三座标测量技术基础

三坐标测量技术基础

一、教学目标

1、了解三坐标测量机基本结构

2、了解三坐标测量机基本原理

3、了解三坐标测量机维护保养方法

4、了解测量软件的基本使用

5、掌握运用测量软件进行孔和轴的测量

6、掌握运用测量软件输出检验报告

二、教学安排

从理论上讲,三坐标测量机的特点是:高精度、高效率、万能性。因而多用于工业质量保证,如产品测绘、检验,复杂型面检测,工夹具测量,研制过程中间测量,CNC机床或柔性生产线在线测量等方面。一台坐标测量机综合应用了电子技术、计算机技术、数控技术、光栅测量技术(激光技术)、精密机械(包括新工艺、新材料和气浮技术)

第一章三坐标测量机的结构简介

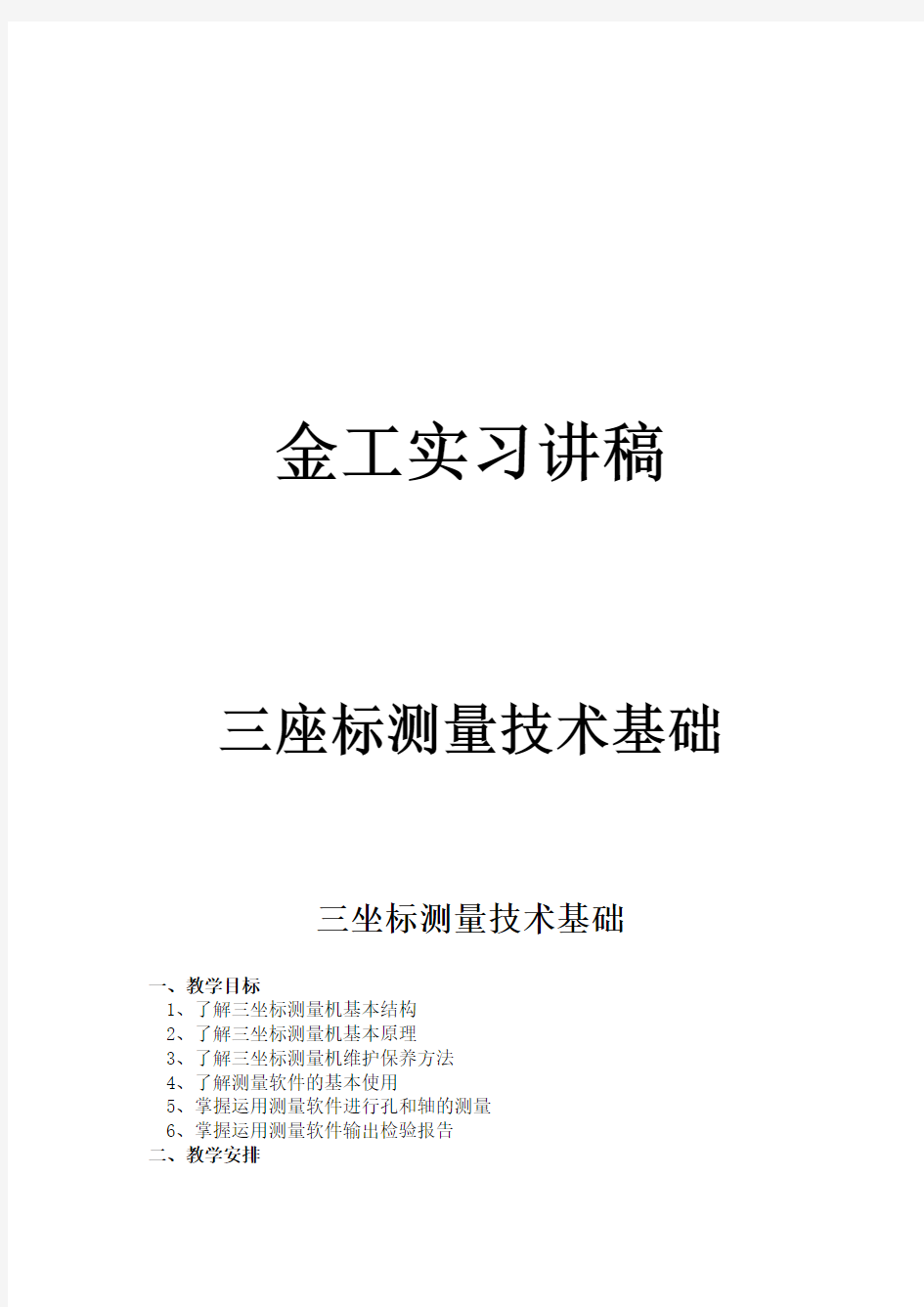

三坐标测量机的主要结构为工作台、桥架、测头、计算机控制系统等组成。

桥架测头

工作台

计算机

图1.1三坐标测量机结构图

一、按照机械结构,三坐标测量机可分为以下几种:

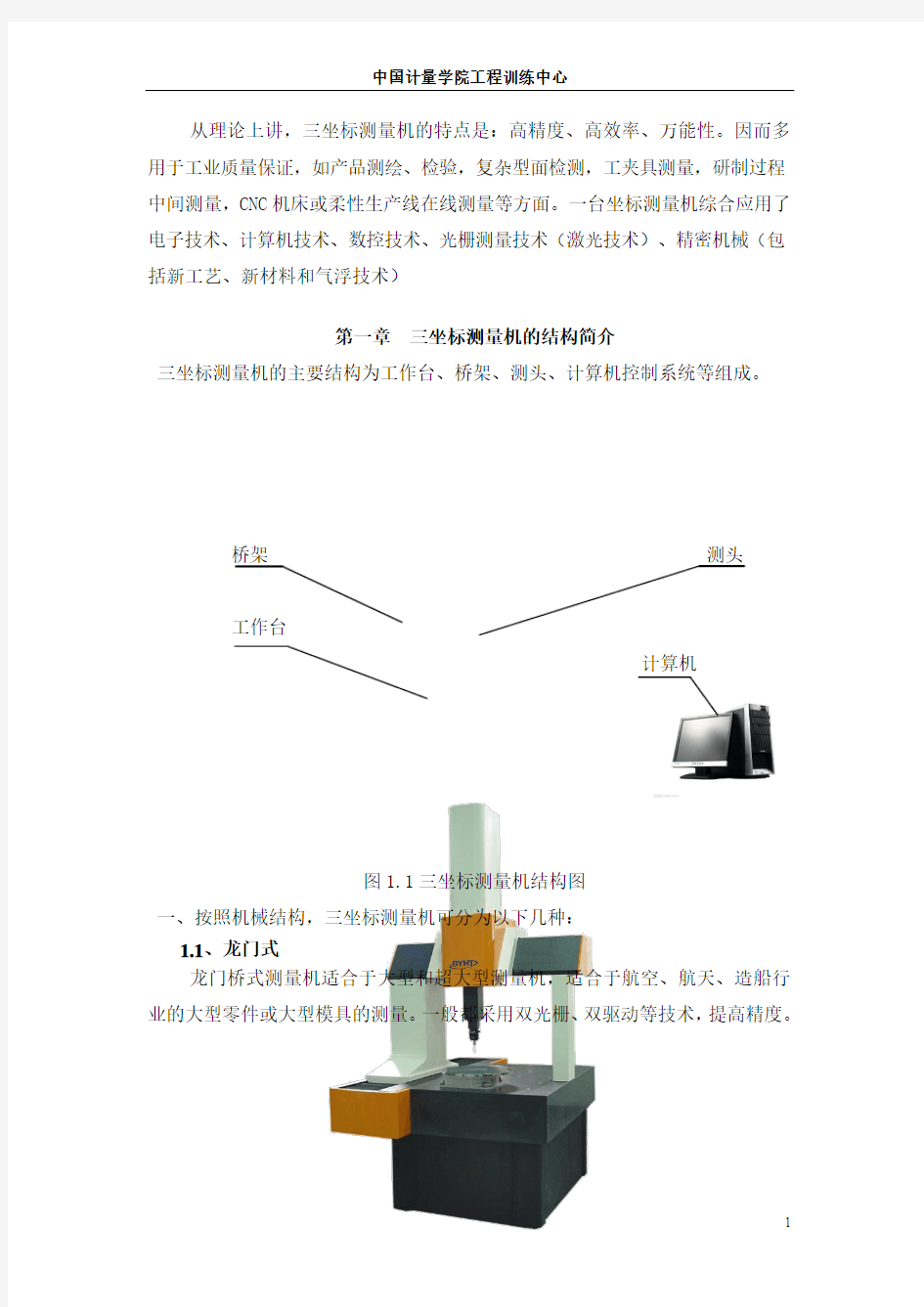

1.1、龙门式

龙门桥式测量机适合于大型和超大型测量机,适合于航空、航天、造船行业的大型零件或大型模具的测量。一般都采用双光栅、双驱动等技术,提高精度。

图1.2龙门式三坐标测量机

1.2、桥式

桥式测量机是使用最为广泛的一种机构形式。特点是开敞性比较好,视野开阔,上下零件方便。运动速度快,精度比较高。用于复杂零部件的质量检测、产品开发。

图1.3桥式三坐标测量机

1.3、悬臂式

悬臂式测量机开敞性好,测量范围大,可以由两台机器共同组成双臂测量机,尤其适合汽车工业钣金件的测量。主要用于车间划线、简单零件的测量,精

度比较低。

图1.4悬臂式三坐标测量机

二、按驱动方式,三坐标测量机可分为以下几种:

手动型——手工使其三轴运动来实现采点,价格低廉,但测量精度差;

机动型——通过电机驱动来实现采点,但不能实现编程自动测量;

自动型——由计算机控制测量机自动采点,通过编程实现零件自动测量,且精度高。

操作员操纵三坐标测量

机,

使测头沿三个导轨运动 测针接触零件,传感器 (测头)发出触发信号

控制系统将处理好的数据发送计算机

控制系统锁存光栅信号,系

统记录测点的坐标值

并进行误差计算

计算机软件根据选择的功能进行拟合运算

点数是否满足? YES NO

测量点的过程

第二章 三坐标测量机的基本原理

2.1、基本原理

将被测物体(图2.1中的红色圆柱体)置于三坐标测量机的测量空间,可获得被测物体上各测量点(1~6个测量点)的坐标值,根据这些点的空间坐标值经过数学运算求出被测物体圆柱的实际几何尺寸,形状和位置公差。

图2.1圆柱的测量

2.2、点的测量流程

图2.2点的测量流程图

输出: X = 2.0 I = 0 D = 4

Y = 2.0 J = 0 R = 2

Z = 2.5 K = 1

第三章三坐标测量机的维护保养

三坐标测量机作为一种精密的测量机器,如果维护及保养做得及时,就能延长机器的使用寿命,并使精度得到保障、故障率降低。为使客户更好地掌握和用好测量机,测量机维护及保养规程如下:

3.1、开机前的准备

3.1.1.三坐标测量机对环境要求比较严格,应按要求严格控制温度及湿度;

3.1.2.三坐标测量机使用气浮轴承,理论上是永不磨损结构,但是如果气源不干净,有油.水或杂质,就会造成气浮轴承阻塞,严重时会造成气浮轴承和气浮导轨划伤,后果严重。所以每天要检查机床气源,放水放油。定期清洗过滤器及油水分离器。定期检查机床气源上一级空气来源,(空气压缩机或集中供气的储气罐);花岗岩导轨更要定期检查导轨面状况,所以每次开机前应清洁机器的导轨,用航空汽油擦拭(120或180号汽油)或无水乙醇擦拭。

3.1.3.切记在保养过程中不能给任何导轨上任何性质的油脂;

3.1.

4.在长时间没有使用三坐标测量机时,在开机前应做好准备工作:控制室内的温度和湿度(24小时以上),然后检查气源、电源是否正常;

3.1.5.开机前检查电源,如有条件应配置稳压电源,定期检查接地,接地电阻小于4欧姆。

3.2、工作过程中:

3.2.1.被测零件在放到工作台上检测之前,应先清洗去毛刺,防止在加工完成后零件表面残留的冷却液及加工残留物影响测量机的测量精度及测针使用寿命;被测零件在测量之前应在室内恒温,如果温度相差过大就会影响测量精度;

3.2.2.大型及重型零件在放置到工作台上的过程中应轻放,以避免造成剧烈碰撞,致使工作台或零件损伤。必要时可以在工作台上放置一块厚橡胶以防止碰撞;

3.2.3.小型及轻型零件放到工作台后,应紧固后再进行测量,否则会影响测量精度;

3.2.

4.在工作过程中,测座在转动时(特别是带有加长杆的情况下)一定要远离零件,以避免碰撞;

3.2.5.在工作过程中如果发生异常响声,切勿自行拆卸及维修,请及时与厂家联系,厂家会安排经过严格培训的人员前往,并承诺以最快的速度帮助客户解决问题。

3.3、操作结束后

3.3.1.请将Z轴移动到上方,但应避免测针撞到工作台;

3.3.2.工作完成后要清洁工作台面;

3.3.3.检查导轨,如有水印请及时检查过滤器。如有划伤或碰伤也请及时与厂家联系,避免造成更大损失;

3.3.

4.工作结束后将机器总气源关闭。

第四章轴套零件的检测操作

4.1、目的

了解和掌握测量内孔尺寸与轴尺寸误差的方法和特点。通过轴套测量操作,初步掌握三坐标测量软件的基本功能和使用方法。

4.2、设备与器材

1)三坐标测量机(测量软件)

2)测头系统:MH20i或PH10T

3)测针:20×?3mm

4.3、实验原理与方法

三坐标测量基本原理就是通过探测传感器(测头)与测量空间轴线运动的配合,对被测几何元素进行离散的空间点位置的获取(如图 4-1),然后通过一定的数学计算,完成对所测得点的分析拟合,最终还原出被测的几何元素,并在此基础上计算其与理论值(名义值)之间的偏差(如图 4-2),从而完成对被测零件的检验工作。

图4-1测量点位置图图4-2实测零件拟合图

4.4、操作步骤、方法与注意事项

4.4.1、载入机器模型

1)双击图标进入RationalDMIS测量软件界面;

2)点击软件界面左上角“选项”中的“载入机器模型”,选择路径“D:\三坐标测量技术基础”下的机器模型“bqc.gmm”,(如图4.3),即可载入机器模型。此后的测量都在这个机器模型的三维空间中进行,

图4.3 载入机器模型

4.4.2、构建测头及校准

1)点击操作工具条中的“测头”工具菜单(如图 4.4),选择“构建测头”选项。选择MH20i或PH10T测头,选择长度20×球直径?3测针,(如图4.4)勾选“TP20”“SE7”“PS16R”即可;点击“添加激活”,激活构建的测头,在后面的测量中,使用这个激活的测头;

图4.4 构建测头

2)点选“校准测头”选择“校验规定义”,(如图 4.5)输入参数,点击“定义”完成校验规的定义;

图4.5定义校验规

3)在双数据区中点选“测头”,就可以看到定义完成的测头ROOTSN1和球形规;在数据区将测头ROOTSN1拖放到球形规上(如图4.6),软件自动对测头进行校验;注意:只有经过校验的测头得到测头的实际尺寸才能进行精确测量。

图4.6测头校准

4.4.3、导入CAD模型

1)导入被测件CAD数字模型yuanhuan.iges,选择“文件”“导入CAD”“IGES”,选择路径“D:\三坐标测量技术基础\三座标测量试件”下的yuanhuan.igs模型文件(如图4.7);

图4.7 导入CAD模型

2)在双数据区中,点选“元素”工具,可以看到CAD模型的数据;右击鼠标,出现快捷菜单(如图4.8),勾选“可选取”确保在图形区中的CAD模型可以被选中;

图4.8 模型可选取

3)点击选中“机器空间”(如图4.9),通过机器空间移动CAD模型到合适的测量位置,点击“停止操纵器”快捷菜单,将模型导入完成。

图4.9 机器空间

4.4.4、建立工件坐标系

1)在“测点选项”工具条上选中“CAD线性图形定义”(如图4.10),确保选中的是线性元素;选中CAD模型上表面的圆后,在软件的双数据区就出现线性元素圆CRI1;

图4.10 圆的定义

2)在双数据区中,将圆CRI1拖入坐标系节点(如图4.11),即可建立工件坐标系ORG_CIR1;今后测量将以此坐标系作为测量基准坐标系;

图4.11 建立坐标系

3)点击双数据区中“元素”CAD模型,点右键出现快捷菜单(如图4.12),点击“模型对齐”,使数字CAD模型的坐标系与工件坐标系ORG_CIR1对齐。

图4.12 数模对齐

4.4.5、圆柱面的测量(自动生成测量点)

1)在“测点选项”工具条上选中“CAD图形定义”,确保选中的是面元素;选中CAD模型内孔的圆柱面,软件界面双数据区中出现面元素圆柱面CYL1(如图4.13);

4.13 圆柱面的定义

2)软件下方切换到“测量”界面,点选“圆柱”功能,选择“测点管理”选项。将CYL1拖入被测元素对话框中,在数显区滚动鼠标滚轮确定测量点数可设置测量点数为8,点击“生成测量点”,整体设置可参照图4.14:

图4.14自动生成测量点

3)点击“测量”,测量出圆柱面上各点,完成测量后,可以在双数据区看到

出现实际的圆柱面CYL1。

4.4.6、圆柱面的测量(手动选择测量点)

1)软件下方切换到“测量”界面,点选“圆柱”功能,选择“统计图”选项。(如图4.15)

图4.15 圆柱测量

2)在“测点选项”工具条上选中“在网络上创建/编辑测量点”(如图4.16),鼠标左键点选CAD模型外圆柱表面上的点即可产生测量点,当测量了5点之后,“结束”选项变成可选,点击“结束”选项,在双数据区就会出现圆柱面CYL2。在测量过程中,如果发现测量点不合适,可以将测量点删除;数据拟合时,如果拟合圆柱面与理论圆柱面相差过大,可以增加测量点,确保拟合圆柱面正确。

图4.16 手动生成测量点

注意:圆柱CYL1与CYL2的理论值可能不是图纸上的尺寸,需要将他们理论尺寸

改为图纸尺寸值。双击CYL1或CYL2,更改理论值然后点击更新。

4.4.7、公差的定义

1)在软件下方切换到“公差”,点选“直径”公差,将圆柱孔CYL1的

实际数据拖入元素名对话框,设置如下图4.17:

图4.17 尺寸公差设置

2)点击“定义公差”完成圆柱孔的公差评估并在右侧的“公差”数据区中生成

公差标签TDIAM1。如下图4.18:

图4.18 尺寸公差定义

3)同样将圆柱孔CYL2的实际数据拖入元素名对话框,设置参考图4.18,得到CYL2的尺寸公差TDIAM2;

4)在软件下方切换到“公差”,点选“圆柱度”公差,将圆柱孔CYL1、的实际数据拖入元素名对话框,设置如下图(4.19),“定义公差”得到内孔CYL1的圆柱度公差TCYLCTY1;

图4.19 圆柱度公差

5)在软件下方切换到“公差”,点选“同轴度”公差,将圆柱面CYL1、CYL2的实际数据拖入元素名对话框,设置如下图(4.20),“定义公差”得到同轴度公差TCONCEN1;

图4.20 同轴度公差

4.4.8、输出测量报告

1)切换到测量报告对话框,将TDIAM1、TDIAM2、TCYLCTY1、TCONCEN1的公差标签拖入对话框中就完成了圆环零件的公差报告。如图4.20

图4.20 公差报告

如上图所示,公差都为超差,在趋势一栏显示尺寸的超差值。当零件实际尺

寸符合公差要求是,趋势一栏显示如下图所示显示为。

图4.21 符合公差要求的报告

2)点击保存,选择保存路径“D:\三坐标测量技术基础\检测报告”生成“***小组.pdf”测量报告。

4.4.9、保存解决方案

点击“文件”“保存解决方案”,选择保存路径“D:\三坐标测量技术基础\解决方案”,命名为“***小组.ksln”。

4.5、思考如何测量高度50的尺寸?该尺寸的公差

附录:

一、用户界面介绍

二、鼠标操作

1、图形区移动/旋转功能:

平移图形:按下Ctrl键+鼠标左键移动或者按下鼠标中键移动旋转图形:按下鼠标左键

放大缩小图形:按下鼠标中间滚动或者按下Ctrl+shift+鼠标左键将图形中某个元素设置为图形照相机的中点:键盘上按住S键不放,然后在某个元素上按下鼠标左键

2、鼠标中间滚轮:

在图形区,前后滚动鼠标中间滚轮,这样可以方便地对图形进行

放大缩小的操作.如果这时用户按下shift键的话,则放大缩小的程度就会变小.这样适合用户对图形进行微调.

3、数据操作区

拖放目标:按下鼠标左键

显示属性区:双击鼠标左键

右键菜单:在目标上点击鼠标右键

多选目标:Ctrl/Shift+鼠标左键