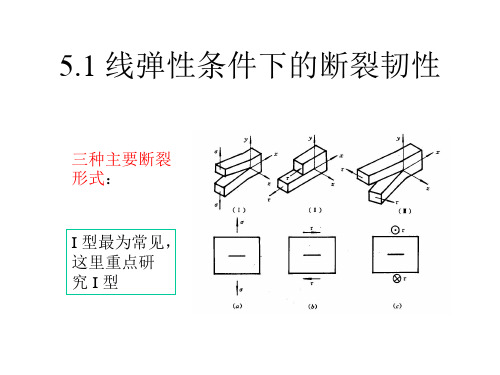

用三点弯曲法测量环氧树脂材料的断裂韧性

- 格式:pdf

- 大小:300.03 KB

- 文档页数:6

基于纤维桥接理论的复合材料层合板Ⅰ型层间断裂韧性研究基于纤维桥接理论的复合材料层合板Ⅰ型层间断裂韧性研究摘要:层合板作为一种重要的复合材料结构,其在航空航天、汽车工程、建筑等领域中得到广泛应用。

然而,层合板在使用过程中,由于不同层间的界面强度差异,容易发生层间断裂,导致结构的破坏。

为了提高层合板的断裂韧性,本文基于纤维桥接理论,对复合材料层合板的Ⅰ型层间断裂韧性进行了研究。

通过实验和数值模拟方法,探讨了纤维桥接对层合板断裂韧性的影响机制,并提出了改善层合板断裂韧性的方法。

关键词:层合板,纤维桥接,断裂韧性,界面强度1.引言复合材料层合板具有重量轻、强度高、刚度大等优点,因此被广泛应用于各个领域。

然而,层合板的破坏往往发生在不同层间的界面上,由于界面的强度差异,层间断裂成为了层合板使用过程中的一个重要问题。

断裂韧性是衡量材料抵抗断裂的能力,因此研究层合板的断裂韧性对于提高层合板的使用性能具有重要意义。

2.纤维桥接理论纤维桥接理论认为,在载荷作用下,纤维材料可以在断裂面上形成桥梁,从而将断裂面连接起来,增加材料的韧性。

纤维桥接能够提高层合板的断裂韧性,减缓层间的裂纹扩展速度。

纤维桥接是一种很常见的韧性增强机制,已被广泛应用于纤维增强复合材料中。

3.实验方法3.1 实验样品制备本文选用环氧树脂作为基体材料,碳纤维作为增强材料,制备出了复合材料层合板样品。

使用手工层叠法将环氧树脂基体和碳纤维增强层按照设计要求叠加堆叠,然后进行层间压实,最终得到层合板样品。

3.2 断裂韧性测试采用三点弯曲试验方法对层合板样品进行断裂韧性测试。

在实验中,加载速率、载荷方式等参数需要合理选择,以保证测试结果的可靠性。

4.结果与讨论通过实验和数值模拟方法,研究了纤维桥接对层合板断裂韧性的影响。

实验结果表明,经过纤维桥接处理的层合板断裂韧性明显提高。

断裂面上可以观察到大量的纤维桥梁,这些纤维桥梁起到了连接断裂面的作用,形成了复合材料的层间桁架结构。

混凝土断裂韧性测试及分析一、研究背景混凝土是一种广泛应用的建筑材料,其力学性能对建筑的结构稳定性和安全性具有重要影响。

混凝土断裂韧性是评价混凝土抗裂性能的重要指标,其高低直接影响混凝土的耐久性和使用寿命。

因此,对混凝土断裂韧性进行测试和分析具有重要的理论和实际意义。

二、测试方法混凝土断裂韧性的测试方法有很多种,其中最常用的是三点弯曲试验和压缩试验。

下面将分别介绍这两种测试方法。

1.三点弯曲试验三点弯曲试验是一种常用的混凝土断裂韧性测试方法。

其测试原理是在混凝土试件上施加一定的力,使其在中央发生弯曲,从而使试件中心出现裂缝。

通过测量试件的载荷-位移曲线和计算试件的断裂韧性指标,来评价混凝土的断裂韧性。

三点弯曲试验的具体操作流程如下:(1)根据试验需要制备混凝土试件,试件的尺寸和形状应符合相关标准和要求。

(2)将试件放在试验机上,调整试验机的位置和负荷点的位置,使负荷点位于试件上方的中心处。

(3)开始加载试件,记录载荷和试件的位移值。

当试件出现裂缝时,停止加载试件,记录试件的最大载荷值和裂缝宽度。

(4)根据试件的载荷-位移曲线和试件的几何参数,计算试件的断裂韧性指标。

2.压缩试验压缩试验是另一种常用的混凝土断裂韧性测试方法。

其测试原理是在混凝土试件上施加一定的压力,使其发生压缩破坏,并通过计算试件的断裂韧性指标,来评价混凝土的断裂韧性。

压缩试验的具体操作流程如下:(1)根据试验需要制备混凝土试件,试件的尺寸和形状应符合相关标准和要求。

(2)将试件放在试验机上,调整试验机的位置和压力点的位置,使压力点位于试件上方的中心处。

(3)开始加载试件,记录载荷和试件的位移值。

当试件出现裂裂时,停止加载试件,记录试件的最大载荷值和裂缝宽度。

(4)根据试件的载荷-位移曲线和试件的几何参数,计算试件的断裂韧性指标。

三、分析方法混凝土断裂韧性的分析方法主要包括载荷-位移曲线分析、断裂韧性指标计算和断面应力分析三个方面。

3点弯曲抗折测试一、试样准备1.1 按照相关规定选取试样,确保试样尺寸、形状、表面质量等符合要求。

1.2 对试样进行必要的处理,如干燥、清洁等,以消除试样本身对测试结果的影响。

二、试验设备校准2.1 对试验设备进行校准,确保设备的准确性和可靠性。

2.2 校准内容包括设备的零点、量程、示值误差等。

三、试样放置3.1 将试样放置在试验设备的支撑点上,确保试样的中心线与设备的中心线重合。

3.2 根据设备要求,调整试样的高度和位置,确保试样受力均匀。

四、弯曲试验4.1 根据相关规定设定试验速率、加载方式等参数。

4.2 开始试验,观察试样的变形情况,记录试验过程中的力和位移数据。

五、抗折强度计算5.1 根据试验数据,计算试样的抗折强度。

5.2 抗折强度计算公式为:σ=FL/bh²,其中F为试样所受最大力,L为支点间的距离,b为试样宽度,h为试样高度。

六、结果表示与记录6.1 将试验数据整理成表格或图表形式,记录每个试样的抗折强度。

6.2 对试验数据进行统计分析,得出平均抗折强度、标准差等指标。

七、试验结果分析7.1 分析试验结果,判断试样的抗折性能是否符合要求。

7.2 如果抗折性能不符合要求,需要进一步分析原因,采取相应的改进措施。

八、试验结论与报告8.1 根据试验结果和分析结论,给出最终的试验结论。

8.2 编写抗折测试报告,报告内容包括试验目的、试样信息、试验设备校准情况、试验过程描述、抗折强度计算过程和结果分析等内容。

九、建议与改进根据试验结果和分析结论,可以提出一些针对性的建议和改进措施。

例如,如果试样的抗折性能不够理想,可以尝试改变材料种类、厚度、尺寸等参数,或者采取一些强化措施,如增加纤维增强材料、涂层等。

这些建议和改进措施可以为产品研发、生产等环节提供有价值的参考。

十、安全注意事项在进行抗折试验时,需要注意一些安全事项。

例如,要确保试验设备的安全性,避免因设备故障或操作不当导致的意外伤害;同时,要注意试样的取样和制备过程,确保试样具有代表性,并且不会对环境和人体造成危害。

实验五断裂韧性K IC测试试验一、试样的材料、热处理工艺及该种钢材的σy 和KⅠC的参考值本实验采用标准三点弯曲试样(代号SE(B)),材料为40Cr,其热处理工艺如下:①热处理工艺:860℃保温1h,油淬;220℃回火,保温0.5~1h ;②缺口加疲劳裂纹总长:9~11mm (疲劳裂纹2~3.5mm)③不导角,保留尖角。

样品实测HRC50,从机械手册中关于40Cr 的热处理实验数据曲线上查得:σy=σ 0.2=1650MPa,σb=1850MPa,δ 5=9%,ψ =34%,KⅠC=42MN · m -3/2。

二、试样的形状及尺寸国家标准GB/T 4161-1984《金属材料平面应变断裂韧度KⅠC 试验方法》中规定了两种测试断裂韧性的标准试样:标准三点弯曲试样(代号SE(B))和紧凑拉伸试样(代号C(T))。

这两种试样的裂纹扩展方式都是Ⅰ型的。

本实验采用标准三点弯曲试样(代号SE(B))。

试样的形状及各尺寸之间的关系如图所示:为了达到平面应变条件,试样厚度 B 必须满足下式:B≧2.5(KⅠC/ σy)2a≧2.5(KⅠC/ σy)2(W-a)≧ 2.5(KⅠC/σ y)2式中:σ y—屈服强度σ 0.2 或σ s 。

因此,在确定试样尺寸时,要预先估计所测材料的KⅠC 和σ y 值,再根据上式确定试样的最小厚度B。

若材料的KⅠC 值无法估计,则可根据σ y/E 的值来确定B 的大小,然后再确定试样的其他尺寸。

试样可从机件实物上切去,或锻、铸试样毛坯。

在轧制钢材取样时,应注明裂纹面取向和裂纹扩展方向。

试样毛坯粗加工后,进行热处理和磨削,随后开缺口和预制裂纹。

试样上的缺口一般在钼丝电切割机床上进行切割。

为了使引发的裂纹平直,缺口应尽可能地尖锐。

开好缺口的试样,在高频疲劳试验机上预制裂纹。

疲劳裂纹长度应不小于2.5%W,且不小于1.5mm 。

a/W 值应控制在0.45~0.55 范围内。

本试样采用标准三点弯曲试样(代号SE(B)),其尺寸:宽W=19.92mm ,厚B=10.20mm 总长100.03mm 。

不饱和聚酯材料的断裂韧性如何测试不饱和聚酯材料是一种非常常见的工程材料,其应用范围涵盖了众多行业领域。

不过,这种材料在使用过程中,经常会遭遇到各种不同的力学应力,使其产生裂纹和断裂。

因此,了解和测试不饱和聚酯材料的断裂韧性,对于确保其安全使用至关重要。

不饱和聚酯材料是一种高强度、高刚度的材料,其强度和弹性模量较高。

但是,其断裂韧性相对较差。

这是由于不饱和聚酯材料在生产过程中往往被浇注在具体形状的模具中,并在固化后取出。

在这个过程中,由于模具的形变和应力的变化,容易发生微小的裂纹,导致材料的断裂韧性下降。

为了测试不饱和聚酯材料的断裂韧性,通常采用三点弯曲试验、剪切试验和拉伸试验等不同的方法。

其中,三点弯曲试验是最常用的方法之一。

在三点弯曲试验中,样品被放置在两个支架之间,并受到一个向下的载荷。

当载荷的大小逐渐增加时,样品开始发生形变和裂纹。

在此过程中,测量载荷和位移的大小,可绘制出载荷-位移曲线,从曲线的形状和峰值处,确定不饱和聚酯材料的断裂韧性。

剪切试验也是一种常用的测试方法。

在剪切试验中,样品被放置在两个平行的支架之间,并受到出线和剪力两个方向的载荷。

当载荷的大小增加时,样品也会发生形变和裂纹。

通过测量载荷和位移,可得到剪切应变曲线,进而确定材料的断裂韧性。

与三点弯曲试验和剪切试验不同,拉伸试验可以直接测量不饱和聚酯材料的断裂韧性。

在拉伸试验中,样品被放置在夹具之间,并受到拉力的载荷。

当载荷增加时,样品开始拉伸并先出现裂纹。

通过测量载荷和位移,可以得到拉伸应变曲线,进而确定材料的断裂韧性。

总的来说,测试不饱和聚酯材料的断裂韧性是一个比较复杂而且需要系统测试的过程。

在测试中,需要结合多种测试方法,以确保测试结果的精确性。

此外,在测试过程中需注意一些基本的操作细节,如处理样品、调节载荷等。

这些注意事项将有助于确保测试结果的准确性,为不饱和聚酯材料可靠性的评估提供更加科学的依据。

3点弯曲拉伸强度

3点弯曲和拉伸强度是两种不同的力学性能测试方法,用于评估材料的机械性能。

3点弯曲测试是一种评估材料抗弯曲能力的试验,主要用于评估材料的弯曲强度。

在

测试中,将试样放在两个支撑点之间,并在试样中央施加一个垂直于试样平面的载荷。

然后,观察试样在弯曲过程中发生屈服或断裂时的最大弯曲载荷。

这种方法常用于评估混凝土、泡沫铝合金、砂岩等材料的力学性能。

拉伸强度是指材料在受到拉伸力时所能承受的最大应力值,通常用于评估材料在受到拉力作用下的强度和韧性。

拉伸强度测试通常是在试样的一端施加一个恒定的拉伸力,使试样逐渐伸长直至断裂。

在这个过程中,可以测量试样的最

大拉伸载荷和伸长量。

虽然3点弯曲和拉伸强度都是评估材料力学性能的重要方法,但它们所关注的材料行为和测试条件是不同的。

在某些情况下,材料的弯曲强度和拉伸强度可能会有所不同,这取决于材料的特

定性质和测试条件。

因此,在评估材料的机械性能时,需要根据具体的测试需求和应用场景选择适当的测试方法。

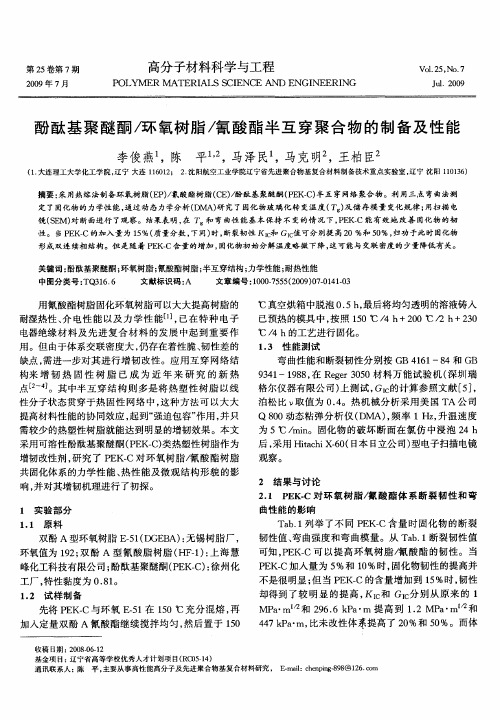

© 1994-2009 China Academic Journal Electronic Publishing House. All rights reserved. http://www.cnki.net第期

热固性材脂

用三点弯曲法测盆环氧树

脂

材料的断裂韧性傅增力孙以实赵世琦

清华

大学

本文研究了用三点弯曲一试样测试环氛树脂材料断裂韧性的方法材杆在平面应变条件下张开型断裂的临界应力场强度因子,可以由实验直接测得临界应变能释放速率,。可通过断裂力学给定的关系式由,求得该方法具有用杆少简便易得等优点刚试结果离散度较小文

章对一法与其它方法的刚

试结果作了比较并讨论了一法测试的影响因素

一引言断裂韧性是材料力学性能的重要指标之一由于工程和材料科学研究的需要以及

断

裂力学的发展韧性指标已成为研究材料断

裂力学和表征材料力学性能所必不可少的参

数正确地确定材料的断裂韧性对于材料的选择评价以及研究材料的改性规律都具有十分重要的意义在高分子材料中多数热固性树脂和玻璃

二,《叹二城二〕喊二洲二二眨二二沉二二溉二〔二洲二二减二洲二二汉二〕喊二筑二》二璐二《二拭二抽二知二沉二二洲蕊喊二城芝

〕〔〕

一“

妙一,’

,,

一“

一”,

人艺一

〕“,

一仁」赵稼样“用核磁共振技术表征环

氧树脂”《宇航材料工艺》

〕“一,仁」赵稼祥环氧树脂予浸料的质

量控制与性能表征方法的研究航

天部所

〕© 1994-2009 China Academic Journal Electronic Publishing House. All rights reserved. http://www.cnki.net

热固性树脂一一

晰一一

吕年

态热塑性聚合物在破坏时都属于脆性断裂材料的脆断理论基本上是从两个方面发展的首先是在年代由认以等人发展起来的断裂理论然

后是由

等人在弹性力学的基础上建立的应力场强度因子理论使得线弹性断裂办学的发展释于完善理论从能量平衡的角度研究断裂问题认为当裂纹周围材料所释放的弹性应变储能等于或超过维持裂纹扩展所吸收的能量时裂纹就会发生失稳扩展臼提出的断裂准则为其中是弹性应变能释放速率或称裂纹扩展力为临界弹性应变能释放速率或称临界裂纹扩展力对于型开裂方式即张开型分别记为,和,,就代表材料的断裂韧性的定义为乡裂纹即发生失稳扩展,。是裂纹扩展的临界值也称作材料的断裂韧性,。也可以表示为侧是裂纹扩展的临界应力,是儿何因子与试样的儿何形状有关选用一定形状和尺寸的标准试样根据上式也可以测试材料的断裂韧性兀,

。

在条件下可以推导出与,之间的下述关系

’

贾、平面应力情况

了二里二迎二些互

平面应变情况

二一

了万二一下犷二

石艺夕

以飞」

式中为弹性应变储能为裂纹面积为裂纹宽度为裂纹长度按照线弹性断

裂机理在恒定位移加载条件

下

可以推出下述关系式“〕

言行,“石石、花而咬“夕

其中为临界破坏载荷。为试样的柔度据此可以测试样的,应力场强度因子理论是先从弹性

力学导出裂纹尖端的应力函数解

口一一

一工

‘,口

兀“

式中门为裂纹尖端应力场的各应力分量的为一与。有关的函数式为以裂纹尖端为原点的极坐标对于型开裂当符合卜列条件时

式中为弹性模量,为泊松比据此测得,后可以通过和计算

,

关于高分子材料断裂韧性,和,。的

测定国外报导的有多种方法如单边

开口试样石三点弯曲试

样

一

尸双扭曲试样双悬臂梁试样

紧凑拉伸试样等等以前我们测量环氧树脂的断裂韧性采用简单开槽双悬臂梁刀试件‘〕这种方法试样加工简便耗料较少特别适用于测试韧性较高的材料的,不文是研究用三点弯曲法一尸测量环氧树脂和增韧环

氧树脂的断裂韧性实验是参考石一和国家标准五一关于金属

材

料平面应变断裂韧性。试验方法进行

的

一法试样加工比较简单,而且可以采

用很小的试样节省材料测试和计算都比

较简便由于一尸法的基本假设是机理所以该方法不仅仅适用于环氧树脂材料毛延在破坏时符合线弹性断裂机理或基卞是线弹性断裂的尚分于付料都可以

使

吕一法测定

‘© 1994-2009 China Academic Journal Electronic Publishing House. All rights reserved. http://www.cnki.net

第期

热固性树脂

二试样的制备试样的形状尺寸及其它要求

标准的一试样如图所示要求

。一

试件阴局匀厚度五乙比刀石一二艺跨距』

、·非标准试样可以采取,晋。之间但非标准试样的测

量结果

可能与标准试样有差别裂纹长度为裂纹引发缺口长度和预制自然裂纹长度之和见图应控制在之间

一土土几

卜叫一画叮自下

国乌加工一试样时首先需要保证各平面之间的平行度和垂直度试样表面特别是底面应足够光滑以尽量减少测试时支撑辊与试样之间的摩擦力裂纹引发缺口应垂直于试样底面偏差在士以内在裂纹引发缺口上必须预制出尖锐的自然裂纹才能测得准确的,值为了满足平而应变条件以测得平面应变状态下的,对试样尺寸还应有如下要求。。及一、鲁’面使用细砂纸抛光然后用厚度为的切口铣刀铣制裂纹引发缺口深度在左右预制自然裂纹的方法是,使用单面刮脸

刀片将其放入已铣出的缺口之中,用小锤

轻轻敲击刀背以得到规整的自然裂纹对于增韧环氧树脂,常温下不易脆断可将刀片预先浸在液中取出后立即放在试样缺口上再敲击刀片制得尖锐裂纹对环氧树脂试样厚度的要求可以根据

式作一估算取兀,取较高的数值,尸训则

式中为材料的屈服强度环氧树脂浇铸体一试样的制备将待测环氧树脂预先浇铸成一定厚度的平板如果模具表面足够平整和光滑,则此

二表面可不再加工从平板上按照上述尺寸要求用铣床铣出长方形样条铣刀加工的表传感器

冬’二’”’因此对标准样只要厚度胡就能满

足

式的要求对脆性的环氧树脂上述条

件是绰绰有余的但是为了达到一定的加工和测试精度样品不宜太小本实验采用的样品厚度在、之间其它尺寸根据

应变仪仪

匹

前述要求加工三测试

方法

图名一记录仪

设备

本实验使用一型三轴剪力仪进行弯曲试验测试原理如图所示© 1994-2009 China Academic Journal Electronic Publishing House. All rights reserved. http://www.cnki.net

热固性树脂

年

引伸计用以测量裂纹张开位移它与传感器输出的载荷信号一起通过应变仪和记

录仪可得到尸一曲线对一般的脆性断

裂只需测得断裂时的临界载荷即可求

得,因此可以不用引伸计测,只需从载荷一时曲线上得到临界载荷即可

弯曲试样的支座要求如图所示

场“誉

二八

均在跨距的中点

选择。分左右的加载速度进行测试记录一或一时

间曲

线求得临界载荷

用读数显微镜测量试样断口上预制裂纹长度精确到。至少在断

面三个位置测量如图所示求得平均

值

裂纹起始线

一口才

一一口

岑”图

图

测试步骤

每种材料取五个试样测量在缺口附近至少三个位置测量和精确到尔将试样装在支架上使加载和裂纹

四计算方法

对于三点弯曲试样,有儿种不同的计算公式

卜

’

,这些公式形式有别但其

计

算结果基本上是一致的下面是一

一一和我国的一一给

出的计

算方法“

,“万于而

其中。二卫塑

八丝

卜

州业

尸。丑。

分为临界载荷跨

距试样厚试样高以及裂纹长度,的单位为跳万或“”叭不“”、不

二。万

,了

·

,是几何因子

一一」

一。蛋

有些文献给出了几何因子的数表其值可以查表得到“五测试结果与讨论结果表表名为两种环氧树脂浇铸体的一尸法测试数据及计算结果

表环氧浇铸体的一测试数据

‘…刀…一…裂纹长度,。,、二

‘

。二

映口坚认卜仄一试样厚试样高跨距试样编号丁、。把仁咒咒竺全。竺竖””‘】”一…。丁一石。。。…。一…‘“”‘…‘…‘。‘‘‘‘一‘”断裂载荷

训

“、离散度