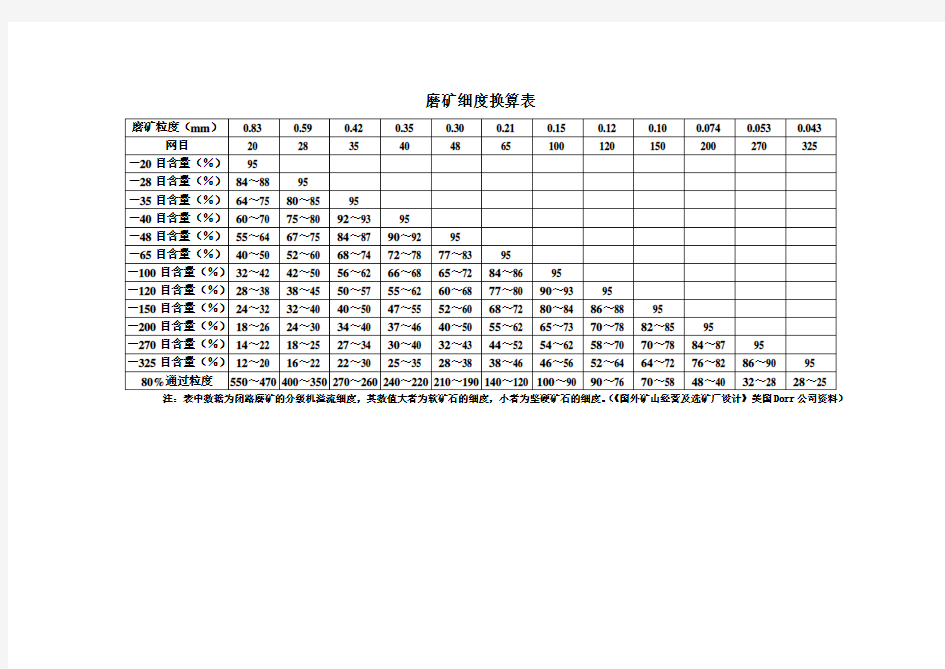

磨矿细度换算表

注:表中数据为闭路磨矿的分级机溢流细度,其数值大者为软矿石的细度,小者为坚硬矿石的细度。(《国外矿山经营及选矿厂设计》美国Dorr公司资料)

滤网目数 所谓目数,是指物料的粒度或粗细度,一般定义是指在1英寸*1英寸的面积内有多少个网孔数,即筛网的网孔数,物料能通过该网孔即定义为多少目数:如200目,就是该物料能通过1英寸*1英寸内有200个网孔的筛网。以此类推,目数越大,说明物料粒度越细,目数越小,说明物料粒度越大。 筛孔尺寸:4.75mm ——标准目数:4目 筛孔尺寸:4.00mm ——标准目数:5目 筛孔尺寸:3.35mm ——标准目数:6目 筛孔尺寸:2.80mm ——标准目数:7目 筛孔尺寸:2.36mm ——标准目数:8目 筛孔尺寸:2.00mm ——标准目数:10目 筛孔尺寸:1.70mm ——标准目数:12目 筛孔尺寸:1.40mm ——标准目数:14目 筛孔尺寸:1.18mm ——标准目数:16目 筛孔尺寸:1.00mm ——标准目数:18目 筛孔尺寸:0.850mm——标准目数:20目 筛孔尺寸:0.710mm——标准目数:25目 筛孔尺寸:0.600mm——标准目数:30目 筛孔尺寸:0.500mm——标准目数:35目 筛孔尺寸:0.425mm——标准目数:40目 筛孔尺寸:0.355mm——标准目数:45目 筛孔尺寸:0.300mm——标准目数:50目 筛孔尺寸:0.250mm——标准目数:60目 筛孔尺寸:0.212mm——标准目数:70目 筛孔尺寸:0.180mm——标准目数:80目 筛孔尺寸:0.150mm——标准目数:100目(150微米——100目) 筛孔尺寸:0.125mm——标准目数:120目(100微米——150目) 筛孔尺寸:0.106mm——标准目数:140目 筛孔尺寸:0.090mm——标准目数:170目 筛孔尺寸:0.0750mm——标准目数:200目 筛孔尺寸:0.0630mm——标准目数:230目 筛孔尺寸:0.0530mm——标准目数:270目(50微米——295目) 筛孔尺寸:0.0450mm——标准目数:325目(45微米——325目) 差点忘说了:以上是指美国标准(我国用的是这个标准),如果是泰勒的尺寸会有差别。

常用筛网目数与粒径对照表 目数(mesh)微米(μm)目数(mesh)微米(μm) 28000100150 36700115125 44750120120 54000125115 63350130113 72800140109 82360150106 10170016096 12140017090 14118017586 16100018080 1888020075 2083023062 2470024061 2860025058 3055027053 3250030048 3542532545 4038040038 4235550025 4532560023 4830080018 50270100013 60250134010 652302000 6.5 702125000 2.6 801808000 1.6 9016010000 1.3目数,就是孔数,就是每平方英寸上的孔数目。目数越大,孔径越小。一般来说,目数×孔径(微米数)=15000。比如,400目的筛网的孔径为38微米左右;500目的筛网的孔径是30微米左右。由于存在开孔率的问题,也就是因为编织网时用的丝的粗细的不同,不同的国家的标准也不一样,目前存在美国标准、英国标准和日本标准三种,其中英国和美国的相近,日本的差别较大。我国使用的是美国标准,也就是可用上面给出的公式计算。 筛网丝径|孔径对照表:

目数|目数定义|粒度|孔径对照表 标准筛目数: 1.目是指每平方英吋筛网上的空眼数目,50目就是指每平方英吋上的孔眼是50个,500目就是500个,目数越高,孔眼越多。除了表示筛网的孔眼外,它同时用于表示能够通过筛网的粒子的粒径,目数越高,粒径越小,标准筛需要配合标准振筛机才能准确测定 2. 粉体颗粒大小称颗粒粒度。由于颗粒形状很复杂,通常有筛分粒度、沉降粒度、等效体积粒度、等效表面积粒度等几种表示方法。筛分粒度就是颗粒可以通过筛网的筛孔尺寸,以1英寸(25.4mm)宽度的筛网内的筛孔数表示,因而称之为“目数”。目前在国内外尚未有统一的粉体粒度技术标准,各个企业都有自己的粒度指标定义和表示方法。在不同国家、不同行业的筛网规格有不同的标准,因此“目”的含义也难以统一。目前国际上比较浒用等效体积颗粒的计算直径来表示粒径。以μm或mm表示 标准筛目数|粒度对照表:

μm怎么读目数与粒度(μm)单位换算对照表 2013-02-21 11:09:00 来源:矿秘书网采编评论(0) 我国采用的是美国标准;英国标准筛;美国标准筛;泰勒标准筛;国际标准筛;;目数粒度对照表;粉体细度粒径单位换算对照表;筛孔尺寸毫米与目数对照表 由于颗粒形状很复杂,目前在国内外尚未有统一的粉体粒度技术标准,各个企业都有自己的粒度指标定义和表示方法。在不同国家、不同行业的筛网规格有不同的标准,因此“目”的含义也难以统一。矿秘书特搜集网上各类对照表,以供您参考。 1. 目是指每平方英?筛网上的空眼数目,50目就是指每平方英?上的孔眼是50个,500目就是500个,目数越高,孔眼越多。除了表示筛网的孔眼外,它同时用于表示能够通过筛网的粒子的粒径,目数越高,粒径越小。 2. 粉体颗粒大小称颗粒粒度。由于颗粒形状很复杂,通常有筛分粒度、沉降粒度、等效体积粒度、等效表面积粒度等几种表示方法。目前在国内外尚未有统一的粉体粒度技术标准,各个企业都有自己的粒度指标定义和表示方法。在不同国家、不同行业的筛网规格有不同的标准,因此“目”的含义也难以统一。 3、筛分粒度就是颗粒可以通过筛网的筛孔尺寸,以1英寸(25.4mm)宽度的筛网内的筛孔数表示,因而称之为“目数”。 4、我国采用的是美国标准。 Particle Size Conversion Chart 英国标准筛目数对照 美国标准筛目数对照 泰勒标准筛目数对照 国际标准筛目数对照 微米对照 毫米对照 B.S.S MESH A.S.T.M. MESH TYLER MESH

I.S.S MESH MICRON IN MM 4 5 5 -- 4000 4.00 6 7 7 280 2812 2.81 8 10 9 200 2057 2.05 10

影响螺旋分级机分级效果地因素 2018-7-24 17:56:55 浏览:771 次我要评论 [导读]螺旋分级机主要用于金属选矿地生产流程中,依矿物颗粒地沉降速度不同,将矿石进行粒度分级.螺旋分级机按溢流堰高度可分为高堰式﹑低堰式﹑沉没式三种. 螺旋分级机主要用于金属选矿地生产流程中,依矿物颗粒地沉降速度不同,将矿石进行粒度分级.螺旋分级机按溢流堰高度可分为高堰式﹑低堰式﹑沉没式三种.b5E2RGbCAP 螺旋分级机是由传动装置、螺旋<左或右)及水槽、升降装置、下部支座和进料口等组成. 水槽成倾斜安装,倾角大小根据工艺流程中设备配置情况确定,传动装置带动螺旋在槽内旋转,经磨细地矿浆从侧面进料进料口进入槽内,则在槽地下端形成一个矿浆沉降区,其表面积和容积决定

于水槽倾斜角大小和溢流堰高度.低速回转地螺旋能起一定地搅拌作用,矿浆经搅拌后,轻、细颗粒悬浮于上面形成溢流,由水槽端面溢流堰溢出,流入下一道选矿工序;粗重地颗粒沉于槽底形成返沙,由螺旋运到排矿口排出.p1EanqFDPw 影响分级效果地因素主要分四个方面,设备方面因素、矿石性质因素、操作条件因素和安装方面因素. 一、设备方面因素 1)分级面积大小 在机械设备结构因素方面,槽内分级面积地大小是影响分级机处理量和分级粒度地决定性因素.增大槽地宽度,提高溢流堰高度度或减小倾角,均可使分级面积增大.DXDiTa9E3d 2)溢流堰地高低. 分级机溢流堰高低,影响着矿砂地沉淀区大小,在生产中我们可以依据磨矿细度地要求,适当对分级机溢流堰高低进行调整,若要求磨矿细度变细,可在分级机两边沿焊接一定高度地角铁,用插木扳地方法来调整分级机溢流堰高低,有时经矿泥长期堆积,可自然提高溢流堰地高度.RTCrpUDGiT 高堰式螺旋分级机地溢流堰高度H为螺旋直径D地1/4-3/8,主要用于溢流粒度为0.83-0.15mm地矿石分级.沉没式螺旋分级机地H 为D地3/4-1.主要适用于溢流粒度为0.15-0.07mm地矿石分级.溢流细度高时H取小值,反之取大值.5PCzVD7HxA 3)螺旋地转速.

筛网目数对照表 Document number:WTWYT-WYWY-BTGTT-YTTYU-2018GT

过滤器滤网精度换算 微米0000 毫米目数105 目数微米目数微米目数微米目数微米 2. 4459925 33 89 5005 9132502 粉体颗粒大小称颗粒粒度。由于颗粒形状很复杂,通常有筛分粒度、沉降粒度、等效体积粒度、等效表面积粒度等几种表示方法。筛分粒度就是颗粒可以通过筛网的筛孔尺寸,以1英寸()宽度的筛网内的筛孔数表示,因而称之为“目数”。目前在国内外尚未有统一的粉体粒度技术标准,各个企业都有自己的粒度指标定义和表示方法。在不同国家、不同行业的筛网规格有不同的标准,因此“目”的含义也难以统一。 目前国际上比较浒用等效体积颗粒的计算直径来表示粒径。以μm或mm表示。 下表为我国通常使用的筛网目数与粒径(μm)对照表。 微米概念:微米是长度单位,符号[micron],读作[miu]。1微米相当于1米的一百万分之一(此即为「微」的字义)。换算关系:1000000皮米(pm)=1微米(μm)1000纳米(nm)=1微米(μm)毫米(mm)=1微米(μm)... 旋风分离器的作用 旋风分离器设备的主要功能是尽可能除去输送介质气体中携带的固体颗粒杂质和液滴,达到气固液分离,以保证管道及设备的正常运行。 工作原理 净化天然气通过设备入口进入设备内旋风分离区,当含杂质气体沿轴向进入旋风分离管后,气流受导向叶片的导流作用而产生强烈旋转,气流沿筒体呈螺旋形向下进入旋风筒体,密

度大的液滴和尘粒在离心力作用下被甩向器壁,并在重力作用下,沿筒壁下落流出旋风管排尘口至设备底部储液区,从设备底部的出液口流出。旋转的气流在筒体内收缩向中心流动,向上形成二次涡流经导气管流至净化天然气室,再经设备顶部出口流出。 性能指标 分离精度 旋风分离器的分离效果:在设计压力和气量条件下,均可除去≥10μm的固体颗粒。在工况点,分离效率为99%,在工况点±15%范围内,分离效率为97%。 压力降 正常工作条件下,单台旋风分离器在工况点压降不大于。 设计使用寿命 旋风分离器的设计使用寿命不少于20年。 结构设计 旋风分离器采用立式圆筒结构,内部沿轴向分为集液区、旋风分离区、净化室区等。内装旋风子构件,按圆周方向均匀排布亦通过上下管板固定;设备采用裙座支撑,封头采用耐高压型封头。 设备管口提供配对的、螺栓、垫片等。 通常,气体入口设计分三种形式: a)上部进气b)中部进气c)下部进气 对于湿气来说,我们常采用下部进气方案,因为下部进气可以利用设备下部空间,对直径大于300μm或500μm的液滴进行预分离以减轻旋风部分的负荷。而对于干气常采用中部进气

影响浮选工艺的因素有哪些? 发布日期:2017-08-15 浏览次数:970 影响浮选工艺过程的因素很多,其中较重要的有:磨矿细度、矿浆浓度、浮选时间、药剂制度、矿浆温度、浮选流程、水质、浮选设备类型等。 1、磨矿细度 浮选时不但要求矿物单体解离,而且要求适宜的入选粒度。矿粒太粗,有用矿物尚未单体解离,即使矿物已单体解离,也因其粒度大,重量大,使气泡难以带起或即便带起也易在搅拌时从气泡上脱落。 矿粒太细,不仅增加磨矿费用,而且产生矿泥。矿泥因其比表面大,且表面活性强而吸附大量浮选药剂或其它矿粒,易恶化浮选过程,使精矿品位和回收率下降,增加药剂消耗。 (1)浮选对细度的要求: ①有用矿物基本上达到单体分离; ②粗粒单体矿物的粒度,必须小于矿物浮游的粒度上限; ③尽可能避免泥化,浮选矿粒的直径小于0.01mm时,浮选指标显著下降,当粒度小于2—5微米时,有用矿物与脉石几乎无法分离。 (2)改善粗粒浮选的措施: ①加大充气量,造成较多大气泡或矿浆中析出大量微泡; ②适当加强搅拌强度,使矿粒悬浮,提高碰撞几率。或采用浅槽,减少矿粒脱落几率; ③适当增加矿浆浓度;

④改进药剂制度。造成较强疏水性。 (3)改善细粒浮选的措施: ①提高分级效率,减少矿泥生成。一般采用多段破碎、多段闭路磨矿的方法; 解质(NaCl、(NH)2SO4等)使脉石矿泥团聚; ③分段分批加药,保持矿浆药剂有效浓度; ④采用较稀的矿浆浓度; ⑤脱泥。 2、矿浆浓度 矿浆浓度影响下列工艺指标: (1)回收率。稀,回收率低;高,回收率高,并达到最大值,超过最大值后,又降低。主要是充气条件变坏。 (2)精矿质量。稀,高;浓,低。 (3)药剂用量。成反比。 (4)浮选的生产能力。成正比。 (5)浮选时间。浓,时间长,利于提高回收率和生产能力。 (6)水电消耗。浓,消耗小。 最适宜的矿浆浓度一般规律是: (1)浮选比重较大的矿物时,采用较浓的矿浆;对比重较小的矿物则用较稀的矿浆;

单因素试验设计是指只有一个因素(或仅考查一个因素)对试验指标构成影响的试验。单因素试验设计要求对试验水平进行布局和优化,是一种水平试验设计。 单因素试验设计方法可分为两类:同时试验设计和序贯试验设计。同时试验设计就是一次给出全部试验水平,一次完成全部试验并得到最佳试验结果,如穷举试验设计。序贯试验设计要求分批进行试验,后批试验需根据前批试验结果进一步优化后序贯进行,直到获取最佳试验结果,如平分试验设计、黄金分割试验设计。 一、试验范围与试验精度 (一)试验范围 试验范围指试验水平的范围。试验设计时需预先确定试验范围,一般采用两种方法:○ 1经验估计。可凭经验估计试验范围,并在试验过程中作调整。○2预先试验。要求在较大范围 内进行探索,通过试验逐步缩小范围。 (二)试验间隔与试验精度 试验间隔是指试验水平的间距,试验精度是指试验结果逼近最佳水平的程度。显然,试验间隔与试验精度是一对矛盾,试验间隔越大,试验精度越低。在保证试验精度的条件下,试验水平变化而引起的试验结果变动必须显著地超过试验误差。 (三)试验顺序 在确定试验顺序时,往往习惯于按照试验水平高低依次做试验。这样,随着试验的进行,有些因素会发生缓慢变化甚至影响试验结果。因此,正确的做法是采用随机化方法来确定试验顺序。在试验工作量较少或者试验准确度要求较低时,也可以采用按水平高低或者选取中间试验点的方法来进行试验排序。 需强调指出,以上不仅对单因素试验设计,而且对所有试验设计方法都适用。 二、单因素试验设计 (一)平分试验设计 平分试验设计就是平分试验范围,把其中间点作为新试验点,然后不断缩小试 验范围直到找到最佳条件。当试验结果呈单向变化时,也就是说最佳试验点只可能在试验中间点的一侧,可采用平分试验设计。该方法简便易行,但要注意单向性特征。 (二)穷举试验设计与均分试验设计 穷举试验设计是将所有可能的试验点在一批试验中全部进行试验。均分试验设 计是根据试验精度要求,均分整个试验范围以获得所有试验点。显然,均分试验设计不仅充分体现了穷举试验设计的思想,而且也明确了具体试验设计方法。 如试验起始点为a ,终点为b ,试验点的间隔区间为L ,则均分试验设计的试 验点数n 为 1L a b n +-= (1-1) 该试验设计的特点是对所试验的范围进行“普查”,试验点数量较多,宜用于 对目标函数性质没有掌握或很少掌握的情况。 (三)黄金分割试验设计 黄金分割试验设计就是在预定试验范围内采用0.618黄金分割原理安排新试验 点,直到找到最佳试验结果为止,因而又称0.618试验设计。黄金分割就是在特定范围内寻求黄金分割点(k )及对称点(1-k )。在0~1的试验范围内,黄金分割点(k )为0.618,其对称点(1-k )为0.382。 黄金分割点试验设计涉及两个层面,一是已知试验范围内的黄金分割点的寻 求,二是新试验范围的确定与进一步寻优。如图1-1所示,首先在试验范围(a ,b )内,按照0.618黄金分割原理安排两个试验点x 1、x 2;然后根据试验结果确定进一

筛网目数与粒径对照表以及相关知识 目数,就是孔数,就是每平方英寸上的孔数目。目数越大,孔径越小。一般来说,目数×孔径(微米数)=15000。比如,400目的筛网的孔径为38微米左右;500目的筛网的孔径是30微米左右。由于存在开孔率的问题,也就是因为编织网时用的丝的粗细的不同,不同的国家的标准也不一样,目前存在美国标准、英国标准和日本标准三种,其中英国和美国的相近,日本的差别较大。我国使用的是美国标准,也就是可用上面给出的公式计算。 由此定义可以看出,目数的大小决定了筛网孔径的大小。而筛网孔径的大小决定了所过筛粉体的最大颗粒Dmax。所以,我们可以看出,400目的抛光粉完全有可能非常细,比如只有1-2微米,也完全有可能是10微米、20微米。因为,筛网的孔径是38微米左右。我们生产400目的抛光粉的D50就有20微米。 另外,请参考:为其他一个版本;或搜索相关中英文资料获取更多信息。

────────────────────

──────────────────── 目数|目数定义|粒度|孔径对照表 标准筛目数: 1.目是指每平方英吋筛网上的空眼数目,50目就是指每平方英吋上的孔眼是50个,500目就是500个,目数越高,孔眼越多。除了表示筛网的孔眼外,它同时用于表示能够通过筛网的粒子的粒径,目数越高,粒径越小,标准筛需要配合标准振筛机才能准确测定 2. 粉体颗粒大小称颗粒粒度。由于颗粒形状很复杂,通常有筛分粒度、沉降粒度、等效体积粒度、等效表面积粒度等几种表示方法。筛分粒度就是颗粒可以通过筛网的筛孔尺寸,以1英寸(25.4mm)宽度的筛网内的筛孔数表示,因而称之为“目数”。目前在国内外尚未有统一的粉体粒度技术标准,各个企业都有自己的粒度指标定义和表示方法。在不同国家、不同行业的筛网规格有不同的标准,因此“目”的含义也难以统一。目前国际上比较浒用等效体积颗粒的计算直径来表示粒径。以μm或mm表示 标准筛目数|粒度对照表:

浅析磨矿过程的影响因素 摘要: 在大量搜集资料的基础上, 全面概括了磨矿过程的影响因素,为提高磨矿效率,改善磨矿效果提供了实际方法。 关键词:磨矿;影响因素;物料的性质;操作条件;磨矿设备 磨矿在选矿厂占有极重要的地位,也是选矿厂进行后续选矿作业的必要前提。磨矿的主要任务是将矿石中紧密共生的有用矿物与脉石矿物相分开,以及使各种有用矿物充分单体解离,满足后续选别作业的粒度要求。 1 我国选矿厂磨矿过程中存在的问题 (1)磨矿作业能耗十分惊人,设备费用占60%左右,生产费用占40%-60%,电能消耗占50%-60%,钢材消耗占50%以上[1]。 (2)磨矿流程不合理,二段以后的磨矿都为开路磨矿,使得生产率低和过粉碎严重。 (3)钢球尺寸偏大,一方面导致细磨能力下降,另一方面使细磨生产率低,而且会造成过粉碎。 (4)磨机选用不对口。许多选厂在粗磨中采用中心排料棒磨机,过粉碎偏大。而在细磨中采用格子型球磨机,不利于选择小钢球。 (5)介质形状不合理。绝大多数选厂在细磨中都采用小钢球,但是钢球并不是最好的选择。 (6)材质选择不合理,使得介质成本过高。 (7)磨矿形式单一,不能很好地分离有用矿物与脉石矿物。 上述问题制约了选厂生产率的提高,增加了磨矿乃至整个选矿作业的成本,阻碍了企业的发展,因此,更好地解决这些问题就成为选矿工作者的首要任务。 2磨矿影响因素的分析 影响磨矿的因素很多,通过长期的生产实践,其可归纳为3个方面: (1)矿石性质,其中包括硬度、嵌布粒度、含泥量、给矿粒度、要求的磨矿产品细度等;(2)操作条件,其中包括磨矿流程、介质装入制度、磨矿浓度、分级效率及返砂比等;(3)磨矿机的类型、规格等。对于这3个方面的影响因素,必须对它们逐项分析, 再加以综合研究,才能明确它们间的相互联系和内部规律[2]。 2.1物料性质分析 a矿石性质 矿石性质对磨矿机工作的影响,可以用矿石的可磨性(即矿石由某一粒度磨碎到规定粒度的难易程度)来比较和衡量。不同的矿石具有不同的可磨性,她主要与矿石本身的矿物组成、机械强度、嵌布特性以及磨碎比有关。结构致密、晶体微小、硬度大的矿石,可磨性小,磨碎它需要消耗较多的能量,磨矿机的生产率较低;反之,结晶粗大、松散软脆的矿石,可磨性大,磨矿机的生产率较高,磨矿的单位能耗低。 b给料粒度 磨矿机给料粒度大小,对磨矿过程的影响也很大。给矿粒度愈小,磨碎到指定细度所需的时间愈短,磨矿机的处理能力愈高,单位磨矿能耗愈低。给矿愈粗, 将它磨到规定细度需要的磨矿时间愈长对磨机的磨损更大,磨机的生产率越低。在一定的范围内,降低给矿粒度对于提高磨机的生产能力有重大作用。 c产品粒度 在给矿粒度和其他条件相同时,磨矿产品愈细,磨矿机生产率愈低,单位能耗愈高。 2.2操作条件分析 a磨矿介质的影响

目数细度对照表

筛孔尺寸与标准目数 Φ200×50mm,筛孔尺寸:4.75mm,标准目数:4目Φ200×50mm,筛孔尺寸:4.00mm,标准目数:5目Φ200×50mm,筛孔尺寸:3.35mm,标准目数:6目Φ200×50mm,筛孔尺寸:2.80mm,标准目数:7目Φ200×50mm,筛孔尺寸:2.36mm,标准目数:8目Φ200×50mm,筛孔尺寸:2.00mm,标准目数:10目Φ200×50mm,筛孔尺寸:1.70mm,标准目数:12目Φ200×50mm,筛孔尺寸:1.40mm,标准目数:14目Φ200×50mm,筛孔尺寸:1.18mm,标准目数:16目Φ200×50mm,筛孔尺寸:1.00mm,标准目数:18目Φ200×50mm,筛孔尺寸:0.850mm,标准目数:20目Φ200×50mm,筛孔尺寸:0.710mm,标准目数:25目Φ200×50mm,筛孔尺寸:0.600mm,标准目数:30目Φ200×50mm,筛孔尺寸:0.500mm,标准目数:35目Φ200×50mm,筛孔尺寸:0.425mm,标准目数:40目Φ200×50mm,筛孔尺寸:0.355mm,标准目数:45目

Φ200×50mm,筛孔尺寸:0.300mm,标准目数:50目 Φ200×50mm,筛孔尺寸:0.250mm,标准目数:60目 Φ200×50mm,筛孔尺寸:0.212mm,标准目数:70目 Φ200×50mm,筛孔尺寸:0.180mm,标准目数:80目 Φ200×50mm,筛孔尺寸:0.150mm,标准目数:100目 Φ200×50mm,筛孔尺寸:0.125mm,标准目数:120目 Φ200×50mm,筛孔尺寸:0.106mm,标准目数:140目 Φ200×50mm,筛孔尺寸:0.090mm,标准目数:170目 Φ200×50mm,筛孔尺寸:0.0750mm,标准目数:200目 Φ200×50mm,筛孔尺寸:0.0630mm,标准目数:230目 Φ200×50mm,筛孔尺寸:0.0530mm,标准目数:270目 Φ200×50mm,筛孔尺寸:0.0450mm,标准目数:325目 Φ200×50mm,筛孔尺寸:0.0380mm,标准目数:400目 Φ200×50mm,筛孔尺寸:0.0200mm,标准目数:600目 微米~~*1000/2/目数~12700/目数微米与目数换算的经验公式如下,目数越大,误差越大(英制) 目数·粒度对照表

影响浮选工艺的因素 影响浮选工艺的因素很多,归纳起来可分为两大类:其中一类是已知的,是一种自变的因素,叫做不可调节的因素;另一类因素是为了控制分选条件的,是一种因变的因素,叫做可调节的因素。 浮选不可调节的因素有:原矿的矿物组成和含量、矿物的氧化和泥化程度(这些可统称为原矿性质)和生产用水的质量等。 浮选可调节的因素有:磨矿细度、矿浆浓度、浮选时间、药剂制度、矿浆温度、浮选流程、浮选设备类型等。 1. 矿石的性质 浮选的技术指标在很大程度上与矿石性质有着直接的关系。矿石性质主要包括原矿品位和物质组成,矿石中有用矿物的嵌布特性及共生关系,矿石的氧化率等。 1)原矿品位 在所有类型的矿石中,各元素的含量都不是一成不变的,只有变化大小之分。 当矿石中有用元素的含量——原矿品位变化不大时,对浮选过程有利,整个浮选工艺条件容易控制,过程相对的稳定;而当原矿品位变化范围大时,浮选工艺条件则不容易控制,选别指标无法保证。 对选矿工艺而言,原矿品位的波动过高或过低都是不好的。原矿品位过高,浮选容易出现“跑槽”现象,造成金属流失,又由于浮选流程多是确定的,所以品位过高的矿石难以得到充足时间的浮选,选矿回收率波动很大,当原矿品位太低时,一段粗精矿品位往往偏低(主要对有二次选别的流程而言),给二段的浮选带来困难,精矿品位常常不合要求。 2)矿石中有用矿物的嵌布特性及共生关系 有用矿物的嵌布特性影响碎磨流程以及产品粒度的确定。 当有用矿物的粒度分布均匀,多集中在某一粒级范围内,则只需经一段磨矿后就可将有用矿物绝大部分单体解离出来;若有用矿物粒度分布很不均匀,则碎磨流程也就较为复杂,需要多段磨矿。 自然界矿石中的有用矿物成分并非是单一的,它们常伴生、共生着其它种类的矿物,这些伴生、共生矿物存在的形式多种多样,如斑岩铜矿石中就多伴生金、银等贵金属矿物。它们有的是无法直接用机械的选矿方法回收的,只有通过硫化矿物的回收而回收。在选别过程中,如能有针对性的加药,选择适宜的工艺流程、条件,贵金属的回收率会得到提高,从而获得综合回收的效益。 3)矿石的氧化率 氧化率高低是评价矿石性质的一个较重要的指标。矿石的氧化率对选别有重大影响,主要有以下几点 ①矿石泥化程度增大,许多金属矿物与脉石矿物的氧化都会改变原来矿石坚固的构造,形成一系列土状和粘土状的矿物,矿泥量增大。 ②矿石的矿物成分复杂,影响有用矿物的可浮性。如黄铜矿矿石,经氧化后不仅残留着各种金属硫化物,同时还形成新的次生金属矿物——孔雀石、蓝铜矿、硅孔雀石等,这些矿物的存在对整个选矿过程有很大的影响。 ③金属矿物表面的物理化学性质发生变化,降低有用矿物的可选性。如黄铜矿表面氧化形成一层孔雀石的薄膜,这层薄膜是亲水的,使得黄铜矿的可浮性下降。 ④原有矿石的物理性质发生变化,可能改变选矿方法和流程。

筛网目数对照表

过滤器滤网精度换算 微米10 25 30 40 50 80 100 120 150 200 400 800 1500 3000 毫米0.01 0.025 0.03 0.04 0.05 0.08 0.1 0.12 0.15 0.2 0.4 0.8 1.5 3.0 目数1500 650 550 400 300 200 150 120 100 80 40 20 10 5 目数微米目数微米目数微米目数微米 2.5 7925 12 1397 60 245 325 47 3 5880 1 4 116 5 65 220 425 33 4 4599 16 991 80 198 500 25 5 3962 20 833 100 165 625 20 6 332 7 24 701 110 150 800 15 7 2794 27 589 180 83 1250 10 8 2362 32 495 200 74 2500 5 9 1981 35 417 250 61 3250 2 10 1651 40 350 270 53 12500 1 粉体颗粒大小称颗粒粒度。由于颗粒形状很复杂,通常有筛分粒度、沉降粒度、等效体积粒度、等效表面积粒度等几种表示方法。筛分粒度就是颗粒可以通过筛网的筛孔尺寸,以1英寸(25.4mm)宽度的筛网内的筛孔数表示,因而称之为“目数”。目前在国内外尚未有统一的粉体粒度技术标准,各个企业都有自己的粒度指标定义和表示方法。在不同国家、不同行业的筛网规格有不同的标准,因此“目”的含义也难以统一。 目前国际上比较浒用等效体积颗粒的计算直径来表示粒径。以μm或mm表示。 下表为我国通常使用的筛网目数与粒径(μm)对照表。 微米概念: 微米是长度单位,符号 [micron],读作[miu]。1微米相当于1米的一百万分之一(此即为「微」的字义)。换算关系: 1 000 000 皮米(pm) = 1 微米(μm) 1 000 纳米(nm) = 1 微米(μm) 0.001 毫米(mm) = 1 微米(μm) 0.000... 旋风分离器的作用

目粒度 粉体颗粒大小称颗粒粒度。由于颗粒形状很复杂,通常有筛分粒度、沉降粒度、等效体积粒度、等效表面积粒度等几种表示方法。 筛分粒度就是颗粒可以通过筛网的筛孔尺寸,以1英寸()宽度的筛网内的筛孔数表示,因而称之为“目数”。 粉体细度粒径单位换算对照表 粒径(m)微米um 纳米nm 日式单位(目) 10-4m 100um 100000nm 180目 10-5m 10um 10000nm 1800目 10-6 m 1um 1000nm 万目 10-7m 100nm 18万目 10-8m 10nm 180万目 10-9m 1nm 1800万目 10-9m以下以下进入i 1nm以下接近原子大 1800万目以上 1米(m)=100厘米(cm);1厘米(cm)=10 m =10毫米(mm); 1毫米(mm)=10 m =1000微米(um);1微米(um)=10 m=1000纳米(nm); 1纳米=10 m。【病毒大小约100纳米】 纳米(nm)=[10的-7至10的-9次方米]之间=细度大小折合日式单位换算约18万目~1800万目。 微米(um)=[10的-6次方米以下]=细度大小折合日式单位换算约万目以下。微米之极限细度是18000目。 趋纳米=微纳米=[10的-6次方米]至[10的-7次方米]之间=18000目~180000目之间。 320目 320mesh 目的英文单位是mesh M 筛子内径(μm)≈筛子目数 计量单位目粒度是指原料颗粒的尺寸,一般以颗粒的最大长度来表示。网目是表示标准筛的筛孔尺寸的大小。在泰勒标准筛中,所谓网目就是厘米(1英寸)长度中的筛孔数目,并简称为目。 目数越大,表示颗粒越细。类似于金相组织的放大倍数。 目数前加正负号则表示能否漏过该目数的网孔。负数表示能漏过该目数的网孔,即颗粒尺寸小于网孔尺寸;而正数表示不能漏过该目数的网孔,即颗粒尺寸大于网孔尺寸。例如,颗粒为-100目~+200目,即表示这些颗粒能从100目的网孔漏过而不能从200目的网孔漏过,在筛选这种目数的

磨矿细度控制 控制磨矿细度是直接降低成本,提高经济效益的重要因素。那首先要全面了解磨矿细度的影响因素。 1、矿硬度:可进行合理配矿,尽可能的使矿石大小均匀,块状、粉状矿配比合理平稳。另外在球磨机皮带给矿处,皮带由于长时间磨损可能会漏矿,漏下的大多情况下是粉矿,这部分漏矿必须尽可能的及时补加到球磨机里,若长时间堆放,集中的进行添加,会造成球磨给矿不均匀,引起生产不稳定。尤其是难选矿,往往粉矿物和块矿物性质不尽相同2、破碎粒度大小、格筛孔:球磨工必须要对破碎系统进行监督,若在生产中球磨机给矿粒度大小发生变化,必须要马上反映到破碎车间。最终要求破碎粒度越细越好。3、球磨机型号、转速、给矿量、钢球数量、钢球大小:注意在购买时查看咨询,4、分级机主轴提升高度:一些选矿厂球磨工在设备检修后,由于分级机中的矿砂没有清理干净,在长时间沉集下,矿泥沉的较实,在下放分级机主轴时,由于不细心,没有把主轴完全放下,造成返砂量较正常情况少。另外主轴没有放下也可能是由于主轴长时间没有进行清理上油,所以在操作过程中要加以注意。5、叶片磨损:叶片磨损后,相对于返砂量减小,造成磨矿细度变粗,另外,若叶片磨损厉害,将影响分级机寿命,所以在工作中及时检查叶片磨损情况,及时更换磨损叶片。6、分级机溢流堰高低:影响着矿砂的沉淀区大小,在生产中我们可以根据磨矿细度的要求,适当对分级机溢流堰高低进行调整,若要求磨矿细度变细,可在分级机两边沿焊接一定高度的角铁,用插木扳的方法来调整分级机溢流堰高低,有时经矿泥长期堆积,可自然提高溢流堰的高度。7、分级机下开口高低、分级机下开口大小、分级机上开口高低、分级机上开口大小:在设备安装期间进行现场制作,在许多选厂,因为在设备安装中分级机开口大小高低没有进行调整好,而工人在操作过程中又不太留意,无形也是影响了磨矿作业。分级机下开口低,相对是矿砂沉淀区大了,所以返砂量将大,磨矿细度相对细,分级机下开口大,相对是矿砂沉淀区大了,水流较为平缓,所以返砂量将大,磨矿细度相对细,分级机上开口低,返砂量相对大,磨矿细度相对变细,分级机上开口大,相对返砂量相对大,磨矿细度相对变细。否则相反。8、返砂处水流大小:在国内许多矿山现没有实现磨矿自动化,水量的大小,直接由球磨工进行手动调节,因为这两处的水流较大,增大与减小很难看出,所以必须要求进行细致的观察与细微地调整。9、球磨机给水大小:球磨机给水增大,磨矿浓度变稀,磨矿细度会变粗,相反,球磨机给水减小,磨矿浓度变大,磨矿细度会变细。10、球磨机排矿口处冲水大小:球磨机排矿口处冲水变大,溢流变稀,溢流细度变细。相反,球磨机排矿口处冲水变小,溢流变浓,溢流细度变粗。所以在其它条件包括矿量不变的情况下,要提高磨矿细度,可以把球磨机给水减小,球磨机排矿口处冲水增大,最好这两个条件同时调整,以保证尽可能减小因为磨矿细度的调整引起矿桨量的变化因而引起浮选的波动。磨矿细度有保证的前提下,可以大大增加球磨机给矿量。

过滤器滤网精度换算 微米10 25 30 40 50 80 100 120 150 200 400 800 1500 3000 毫米 目数1500 650 550 400 300 200 150 120 100 80 40 20 10 5 目数微米目数微米目数微米目数微米 7925 12 1397 60 245 325 47 3 5880 1 4 116 5 65 220 425 33 4 4599 16 991 80 198 500 25 5 3962 20 833 100 165 625 20 6 332 7 24 701 110 150 800 15 7 2794 27 589 180 83 1250 10 8 2362 32 495 200 74 2500 5 9 1981 35 417 250 61 3250 2 10 1651 40 350 270 53 12500 1 粉体颗粒大小称颗粒粒度。由于颗粒形状很复杂,通常有筛分粒度、沉降粒度、等效体积粒度、等效表面积粒度等几种表示方法。筛分粒度就是颗粒可以通过筛网的筛孔尺寸,以1英寸()宽度的筛网内的筛孔数表示,因而称之为“目数”。目前在国内外尚未有统一的粉体粒度技术标准,各个企业都有自己的粒度指标定义和表示方法。在不同国家、不同行业的筛网规格有不同的标准,因此“目”的含义也难以统一。 目前国际上比较浒用等效体积颗粒的计算直径来表示粒径。以μm或mm表示。 下表为我国通常使用的筛网目数与粒径(μm)对照表。 微米概念: 微米是长度单位,符号 [micron],读作[miu]。1微米相当于1米的一百万分之一(此即为「微」的字义)。换算关系: 1 000 000 皮米(pm) = 1 微米(μm) 1 000 纳米(nm) = 1 微米(μm) 毫米(mm) = 1 微米(μm) ... 旋风分离器的作用 旋风分离器设备的主要功能是尽可能除去输送介质气体中携带的固体颗粒杂质和液滴,达到气固液分离,以保证管道及设备的正常运行。 工作原理

欢迎阅读 影响浮选工艺的因素 影响浮选工艺的因素很多,归纳起来可分为两大类:其中一类是已知的,是一种自变的因素,叫做不可调节的因素;另一类因素是为了控制分选条件的,是一种因变的因素,叫做可调节的因素。 浮选不可调节的因素有:原矿的矿物组成和含量、矿物的氧化和泥化程度(这些可统称为原矿性质)和生产用水的质量等。 浮选可调节的因素有:磨矿细度、矿浆浓度、浮选时间、药剂制度、矿浆温度、浮选流程、浮选设备类型等。 1. 矿石的性质 1保证。 “跑槽”2 3下几点 形成一②矿石的矿物成分复杂,影响有用矿物的可浮性。如黄铜矿矿石,经氧化后不仅残留着各种金属硫化物,同时还形成新的次生金属矿物——孔雀石、蓝铜矿、硅孔雀石等,这些矿物的存在对整个选矿过程有很大的影响。 ③金属矿物表面的物理化学性质发生变化,降低有用矿物的可选性。如黄铜矿表面氧化形成一层孔雀石的薄膜,这层薄膜是亲水的,使得黄铜矿的可浮性下降。 ④原有矿石的物理性质发生变化,可能改变选矿方法和流程。 2. 矿浆浓度 矿浆浓度往往要爱到许多条件的限制,例如分级机溢流浓度,就要受到细度要求的限制:要求细时,溢流浓度就要小:要求粗时,溢流浓度就要大。大多数情况下,调浆和粗选作业的浓度几乎与分级溢流的浓度是一致的。又如扫选作业的浓度总要比粗选要小些。如果要提高浓度,就需要对

大量矿浆进行浓缩脱水,也是不经济的。 矿浆浓度对浮选各项因素的相互制约关系大致如下。 (1)浮选机的充气量随矿浆浓度变化而变化,矿浆过浓或过稀都会使充气变化。 (2)矿浆液相中的药剂浓度随矿浆浓度变化。在用药量不变的条件下,矿浆浓度大,液相中药剂浓度增加,可以节省药剂。 (3)影响浮选机的生产率,矿浆浓度增加,如浮选机的体积和生产率不变,则矿浆在浮选机中的停留时间相对延长,有利于提高回收率,反之,如果浮选时间不变,则矿浆愈浓,浮选机的生产率就愈大。 (4)粗粒与细粒浮选。矿浆浓度增加,细粒的可浮性提高,如果细粒是有用矿物,有利于提高回收率及精矿品位,反之,如果细粒是脉石矿物,则应稀释矿浆,以免细泥混入泡沫,使精矿质量降低。 和补加 3. 0.25~0.3mm 落,因此比较难浮。为了改善粗粒的浮选,可以采取调节药方、调节气泡和选择高效率的浮选机等措施。 ①调节药方。调节药方的目地在于增强矿物与气泡的固着强度,加快浮升速度。根据理论计算,要浮粗粒,应有较大的接触角,因此可选用捕收力强的捕收剂。例如,补加非极性油(如柴油、煤油等)可以巩固三相接触周边,增加矿物与气泡的固着强度。研究表明,合理增加捕收剂浓度,有利于浮团的形成和浮升。例如,用于基黄药浮0.5mm的方铅矿,当捕收剂浓度为10㎏/L,附着于气泡的矿粒,主要是-0.25mm的方铅矿,接近0.5mm的方铅矿很少,而且几乎不形成浮团;当浓度增加到50mg/L时,附着于气泡的接近0.5mm的粗粒方铅矿,达到40%左右,并能形成浮团。此外,捕收剂浓度较高时,矿化气泡在单位时间内浮出的数量比低浓度时的大3~6倍。 ②调节充气量。充气量对于粗粒浮选具有重要的意义。增大充气量,形成较多的大气泡,有利于形成气泡和矿粒组成的浮团,将粗粒“拱抬”上浮。有关研究表明,浮选0.5~1㎜的方铅矿时,

细度目数 【油墨术语】 细度(fineness)油墨中的颜料、填料等粉状物质被研细分散在连结料中的程度,以微米表示之。 表征天然砂粒径的粗细程度及类别的指标。 MX=[(A0.15+A0.3+AO.6+A1.18+A2.36)-5A4.75]/(100-A4.75)或MX=(A0.15+A0.3+AO.6+A1.18+A2.36+A4.75)/100 详细见图:MX -细度模数;A0.15-粒径0.15mm上颗粒累计筛余百分率(%);其他依次类推。 天然砂又分河砂、海砂和山砂。砂子的粗细按细度模数分为4级。细度模数 英文表述为:fineness module 表征天然砂粒径的粗细程度及类别的指标。 MX=[(A0.15+A0.3+AO.6+A1.18+A2.36)-5A4.75]/(100-A4.75) 详细见图:MX -细度模数;A0.15-粒径0.15mm上颗粒累计筛余百分率(%);其他依次类推。 天然砂又分河砂、海砂和山砂。砂子的粗细按细度模数分为4级。 粗砂:细度模数为3.7—3.1,平均粒径为o.5mm以上。 中砂:细度模数为3.0—2.3,平均粒径为o.5—0.35mm。 细砂:细度模数为2.2—1.6,平均粒径为0.35—0.25mm。 特细砂:细度模数为1.5一o.7,平均粒径为o.25mm以下。 细度模数越大,表示砂越粗。普通混凝土用砂的细度模数范围在3.7-1.6,以中砂为宜,或者用粗砂加少量的细砂,其比例为4:1。 粉体细度粒径单位换算对照表 粒径(m)微米um 纳米nm 目数单位(目) 10-4m 100um 100000nm 180目 10-5m 10um 10000nm 1800目 10-6m 1um 1000nm 1.8万目 10-7m 0.1um 100nm 18万目 10-8m 0.01um 10nm 180万目 10-9m 0.001um 1nm 1800万目 10-9m以下0.001um以下进入i 1nm以下接近原子大1800万目以上 1米(m)=100厘米(cm); 1厘米(cm)=10-2m =10毫米(mm);

1. 目是指每平方英吋筛网上的空眼数目,50目就是指每平方英吋上的孔眼是50个,500目就是500个,目数越高,孔眼越多。除了表示筛网的孔眼外,它同时用于表示能够通过筛网的粒子的粒径,目数越高,粒径越小。 2. 粉体颗粒大小称颗粒粒度。由于颗粒形状很复杂,通常有筛分粒度、沉降粒度、等效体积粒度、等效表面积粒度等几种表示方法。筛分粒度就是颗粒可以通过筛网的筛孔尺寸,以1英寸(25.4mm)宽度的筛网内的筛孔数表示,因而称之为“目数”。目前在国内外尚未有统一的粉体粒度技术标准,各个企业都有自己的粒度指标定义和表示方法。在不同国家、不同行业的筛网规格有不同的标准,因此“目”的含义也难以统一。 下表为我国通常使用的筛网目数与粒径(μm)对照表。 目前国际上比较浒用等效体积颗粒的计算直径来表示粒径。以μm或mm表示。 目数粒度um 目数粒度um 目数粒度um 5 3900 120 124 1100 13 10 2000 140 104 1300 11 16 1190 170 89 1600 10 20 840 200 74 1800 8 25 710 230 61 2000 6.5 30 590 270 53 2500 5.5 35 500 325 44 3000 5

40 420 400 38 3500 4.5 45 350 460 30 4000 3.4 50 297 540 26 5000 2.7 60 250 650 21 6000 2.5 80 178 800 19 7000 1.25 100 150 900 15 常用筛网目数与粒径对照表 [ 2006-2-16 14:53:28 | By: hithjc ]

影响磨矿细度的因素有哪些? 磨矿细度的大小直接影响精矿品位的高低与产品的回收率。磨矿成本是选矿厂中较高的一部分,如何有效合理地控制磨矿细度是直接降低选矿成本,是提高选矿厂经济效益的重要因素。 影响磨矿细度的因素有:原矿硬度、破碎粒度大小、格筛筛孔、给矿量大小、磨粉机型号、钢球数量、钢球大小比例、磨矿设备磨粉机衬板磨损、磨粉机转速、分级机转速、分级机主轴提升高度、分级机叶片磨损、分级机溢流堰高低、分级机下开口高低、分级机下开口大小、分级机上开口高低、分级机上开口大小、返砂处水流大小、磨粉机给水大小、磨粉机排矿口处冲水大小等。下面是磨粉机磨矿细度的五个大方面: 1.破碎粒度大小、格筛筛孔的调整是关建,球磨工必须要对破碎系统进行监督,若在生产中磨矿设备磨粉机给矿粒度大小发生变化,必须要马上反映到破碎车间。最终要求破碎粒度越细越好。 2.原矿矿石硬度:不同的矿石,其硬度不相同,这一因素是相对于同一矿石是固定的,也是无法进行调整。但在生产中,在选矿工艺技术要求的前提下,可进行合理配矿,尽可能的使矿石大小均匀,块状、粉状矿配比合理平稳。另外在磨矿设备磨粉机皮带给矿处,皮带由于长时间磨损可能会漏矿,漏下的大多情况下是粉矿,这部分漏矿必须尽可能的及时补加到磨粉机里,若长时间堆放,集中的进行添加,会造成球磨给矿不均匀,引起生产不稳定。尤其是难选矿,往往粉矿

物和块矿物性质不尽相同。 3.分级机下开口高低、分级机下开口大小、分级机上开口高低、分级机上开口大小是在设备安装期间进行现场制作,在许多选厂,因为在磨矿设备安装中分级机开口大小高低没有进行调整好,而工人在操作过程中又不太留意,无形也是影响了磨矿作业。分级机下开口低,相对是矿砂沉淀区大了,所以返砂量将大,磨矿细度相对细,分级机下开口大,相对是矿砂沉淀区大了,水流较为平缓,所以返砂量将大,磨矿细度相对细,分级机上开口低,返砂量相对大,磨矿细度相对变细,分级机上开口大,相对返砂量相对大,磨矿细度相对变细。否则相反。 4.分级机主轴提升高度,也是影响返砂量的及磨矿细度的一个重要因素。一般正常生产要求分级机主轴放到位。一些选矿厂球磨工在设备检修后,由于分级机中的矿砂没有清理干净,在长时间沉集下,矿泥沉的较实,在下放分级机主轴时,由于不细心,没有把主轴完全放下,造成返砂量较正常情况少。另外主轴没有放下也可能是由于主轴长时间没有进行清理上油,所以在操作过程中要加以注意。 5.分级机叶片磨损:叶片磨损后,相对于返砂量减小,造成磨矿细度变粗,另外,若叶片磨损厉害,将影响分级机寿命,所以在工作中及时检查叶片磨损情况,及时更换磨损叶片。磨粉机转速、分级机转速、分级机叶轮间距:在磨粉机购买时已定,注意在购买时查看咨询。 分级机溢流堰高低,影响着矿砂的沉淀区大小,在生产中我们可