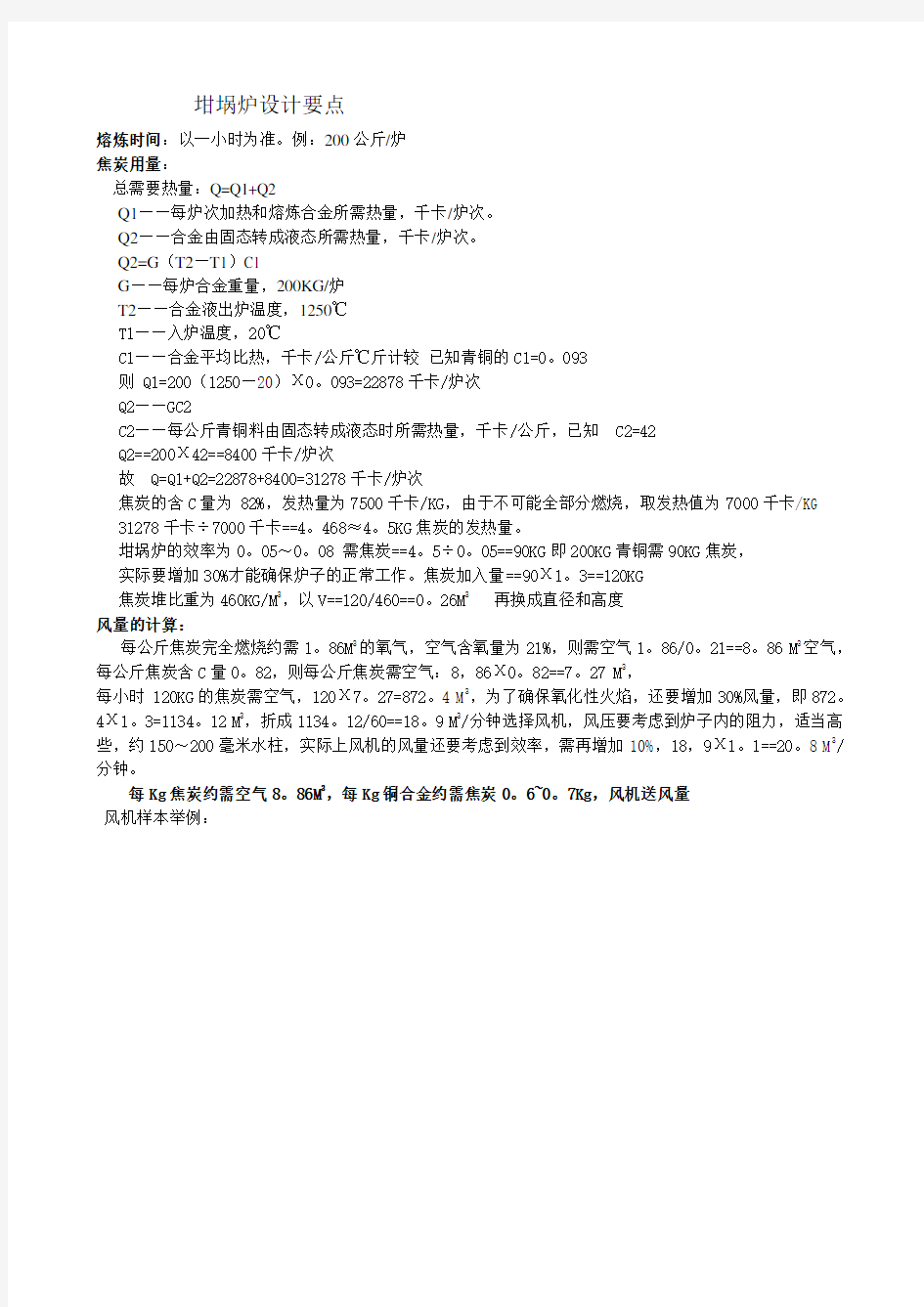

坩埚炉设计要点

熔炼时间:以一小时为准。例:200公斤/炉

焦炭用量:

总需要热量:Q=Q1+Q2

Q1——每炉次加热和熔炼合金所需热量,千卡/炉次。

Q2——合金由固态转成液态所需热量,千卡/炉次。

Q2=G(T2—T1)C1

G——每炉合金重量,200KG/炉

T2——合金液出炉温度,1250℃

T1——入炉温度,20℃

C1——合金平均比热,千卡/公斤℃斤计较已知青铜的C1=0。093

则 Q1=200(1250—20)Х0。093=22878千卡/炉次

Q2——GC2

C2——每公斤青铜料由固态转成液态时所需热量,千卡/公斤,已知 C2=42

Q2==200Х42==8400千卡/炉次

故 Q=Q1+Q2=22878+8400=31278千卡/炉次

焦炭的含C量为 82%,发热量为7500千卡/KG,由于不可能全部分燃烧,取发热值为7000千卡/KG 31278千卡÷7000千卡==4。468≈4。5KG焦炭的发热量。

坩埚炉的效率为0。05~0。08 需焦炭==4。5÷0。05==90KG即200KG青铜需90KG焦炭,

实际要增加30%才能确保炉子的正常工作。焦炭加入量==90Х1。3==120KG

焦炭堆比重为460KG/M3,以V==120/460==0。26M3再换成直径和高度

风量的计算:

每公斤焦炭完全燃烧约需1。86M3的氧气,空气含氧量为21%,则需空气1。86/0。21==8。86 M3空气,每公斤焦炭含C量0。82,则每公斤焦炭需空气:8,86Х0。82==7。27 M3,

每小时 120KG的焦炭需空气,120Х7。27=872。4 M3,为了确保氧化性火焰,还要增加30%风量,即872。4Х1。3=1134。12 M3,折成1134。12/60==18。9 M3/分钟选择风机,风压要考虑到炉子内的阻力,适当高些,约150~200毫米水柱,实际上风机的风量还要考虑到效率,需再增加10%,18,9Х1。1==20。8 M3/分钟。

每Kg焦炭约需空气8。86M3,每Kg铜合金约需焦炭0。6~0。7Kg,风机送风量

风机样本举例:

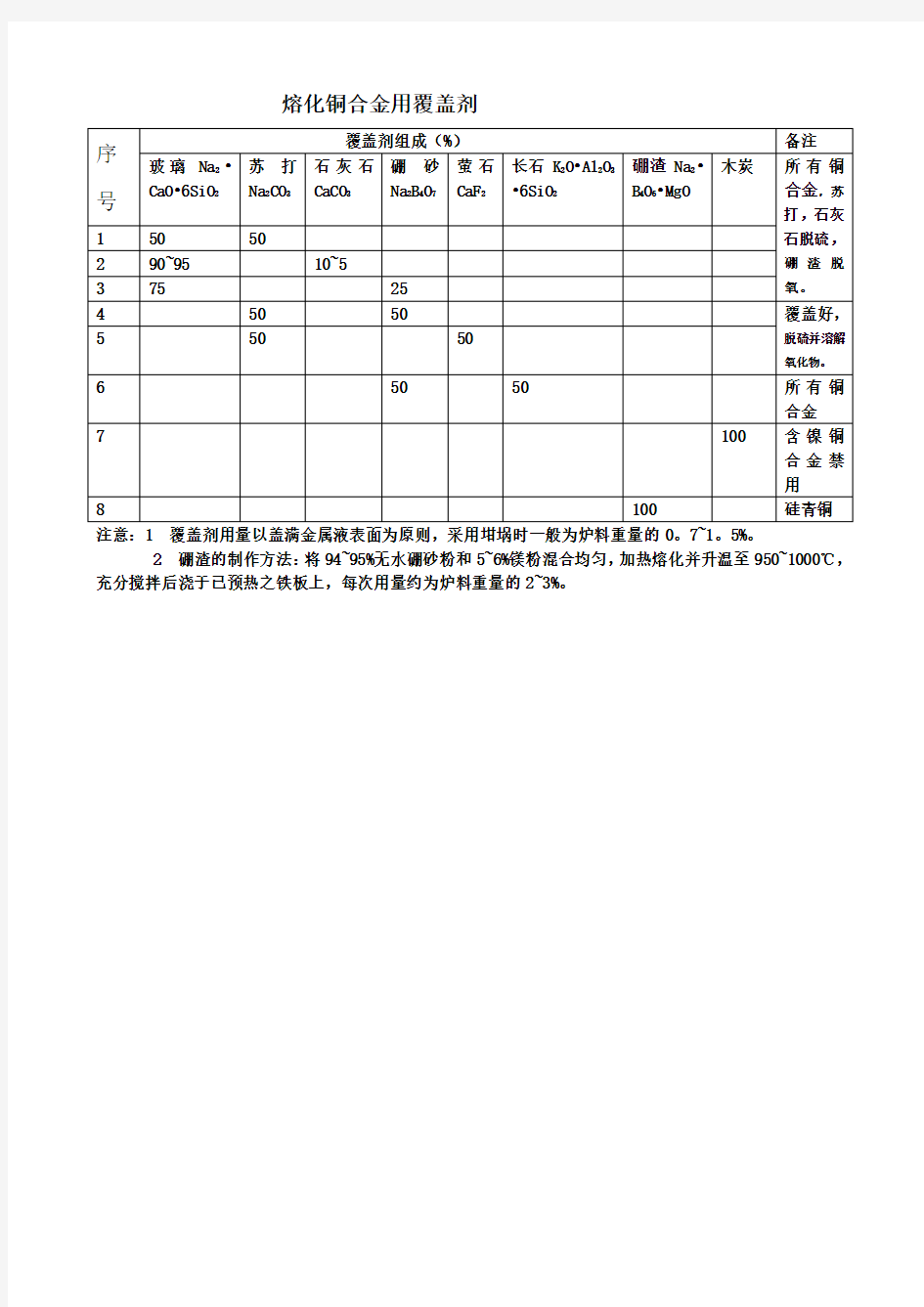

熔化铜合金用覆盖剂

2 硼渣的制作方法:将94~95%无水硼砂粉和5~6%镁粉混合均匀,加热熔化并升温至950~1000℃,充分搅拌后浇于已预热之铁板上,每次用量约为炉料重量的2~3%。

含铝铜合金的精炼剂

各种元素在铝合金中的作用 1.合金元素影响 铜元素 铝铜合金富铝部分548时,铜在铝中的最大溶解度为 5.65%,温度降到302时,铜的溶解度为0.45%。铜是重要的合金元素,有一定的固溶强化效果,此外时效析出的CuAl2有着明显的时效强化效果。铝合金中铜含量通常在2.5% ~ 5%,铜含量在4%~6.8%时强化效果最好,所以大部分硬铝合金的含铜量处于这范围。 铝铜合金中可以含有较少的硅、镁、锰、铬、锌、铁等元素。 硅元素 Al—Si合金系富铝部分在共晶温度577时,硅在固溶体中的最大溶解度为1.65%。尽管溶解度随温度降低而减少,介这类合金一般是不能热处理强化的。铝硅合金具有极好的铸造性能和抗蚀性。 若镁和硅同时加入铝中形成铝镁硅系合金,强化相为MgSi。镁和硅的质量比为1.73:1。设计Al-Mg-Si系合金成分时,基体上按此

比例配置镁和硅的含量。有的Al-Mg-Si合金,为了提高强度,加入适量的铜,同时加入适量的铬以抵消铜对抗蚀性的不利影响。 Al-Mg2Si合金系合金平衡相图富铝部分Mg2Si 在铝中的最大溶解度为1.85%,且随温度的降低而减速小。 变形铝合金中,硅单独加入铝中只限于焊接材料,硅加入铝中亦有一定的强化作用。 镁元素 Al-Mg合金系平衡相图富铝部分尽管溶解度曲线表明,镁在铝中的溶解度随温度下降而大大地变小,但是在大部分工业用变形铝合金中,镁的含量均小于6%,而硅含量也低,这类合金是不能热处理强化的,但是可焊性良好,抗蚀性也好,并有中等强度。 镁对铝的强化是明显的,每增加1%镁,抗拉强度大约升高瞻远3 4MPa。如果加入1%以下的锰,可能补充强化作用。因此加锰后可降低镁含量,同时可降低热裂倾向,另外锰还可以使Mg5Al8化合物均匀沉淀,改善抗蚀性和焊接性能。 锰元素

铝及铝合金无铬表面处理技术研究进展 来源:电镀与涂饰(2010-05-28) 分类:[技术文摘] 关键字: 作者:纪红*,朱祖芳(北京有色金属研究总院,北京 100088) 摘要:综述了铝及铝合金无铬表面处理技术,包括锆钛类处理、硅烷处理、稀土转化膜、高锰酸盐转化膜、钴盐转化膜、锂盐转化膜、有机酸转化膜等。目前在实践中获得应用的有锆钛转化处理和硅烷处理,但尚无一种无铬处理工艺能够完全代替铬酸盐处理工艺。 关键词:铝及铝合金;表面处理;化学转化膜;耐蚀性能 中图分类号:TG178 文献标志码:A 文章编号:1004 – 227X (2009) 06 – 0034 – 04 Research progress of chromate-free surface treatment technology on aluminum and its alloys//JI Hong*, ZHU Zu-fang Abstract: Thechromate-freesurface treatment technologies foraluminum and its alloys including Zr/Ti treatment, silane treatment, rare earth conversion coatings, permanganate conversion coatings, cobalt salt conversion coatings, lithium salt conversion coatingsand organic acid conversion coatings werereviewed. The Zr/Ti treatm ent and silane treatment have beenused in practice. However,there is not a non-chromate conversion coating that can totally replace the chromate conversion coating. Keywords: aluminum and itsalloy; surface treatment; chemical conversion coating; corrosion resistance First-author’s address: Beijing General Research Institute for Non-ferrous Metals, Beijing100088, China 1 前言 由于铝的标准电极电位较负,在使用过程中易发生腐蚀,须经表面处理后才能使用。我国现今通用的处理方法是采用铬酸盐处理,但由于其中含有六价铬,其使用越来越受到严格限制。因此,环境友好的新型无铬表面处理技术越来越受到人们的关注。 ·无铬表面处理技术 2. 1 锆钛类处理

镁合金常见缺陷特征、原因和防止措施 1、氧化冷隔 1.1 特征 金属液流被氧化隔开而未熔合一体,严重时成为欠铸。常出现在铸件的顶壁上、薄的水平或垂直面上、厚薄转接处或薄筋条上。 1.2 原因 (1)浇注温度过低,合金流动性差。 (2)型腔排气不良,阻碍合金液的流动。 (3)浇道、横浇道或内浇道的面积不够,金属液充填的速度缓 漫或流动的距离太远。 (4)型芯错位或移动,使某一部位的壁厚明显变薄。 1.3 防止方法 (1)适当提高浇注温度和金属型温度。 (2)增加铸型、型芯的排气能力。 (3)合理选择浇注系统的位置、数量和面积。 (4)增加铸件某一部位的厚度。 (5)保持金属液流平稳、均匀而无紊流地进入铸型。 2、夹杂 2.1 氧化皮 2.1.1 特征 断口呈深灰色、黑和浅黄色而不规则的点或小块状存在于铸件内部,外形上呈薄片、皱皮或团絮状,有时还带有少量的熔剂。薄壁铸件则常露于表面。 2.1.2 原因 (1)合金熔炼过程中因生成氧化物而造成的夹杂。主要原因是炉料不清洁,熔剂不干燥,精炼作用不完全,浇注前的静止时间不够以及熔炼操作不当。 (2)浇注过程中因形成氧化皮而造成。主要原因是浇注系统设计不合理,浇注时合金剧烈氧化或产生涡流以及浇注操作不当。 (3)铸型本身原因:主要是砂型及型芯哄烤不良,保护剂不足,和箱后停放时间过长,型砂过湿,型砂捣得太实等。 2.1.3 防止方法 (1)保护炉料清洁、熔剂干燥,仔细精炼,充分静置并往合金加入少量的铍。 (2)正确设计浇注系统,采用过滤器,启动坩埚要平稳,正确浇注,避免氧化和燃烧。浇注时不断撒以硫磺、硼酸或喷以保护气氛。 (3)造型操作要正确,控制型砂水分,砂芯要干透,控制好合箱时间。 2.2 熔剂夹杂 2.2.1 特征 (1)大块熔剂夹杂在铸件内呈水滴状,常与熔渣同时出现。细小熔剂夹杂呈分散状,经过一段时间后在铸件表面上或断口上呈暗色斑点。 (2)表面上的大块熔剂夹杂在出型后暗褐色,而细小熔剂则难以被发现。 (3)熔剂夹杂一般分布在浇注系统和内浇道附近或铸件下部。机加工暴露出熔剂的表面在空气中停留一段时间后呈暗色斑点,然后在斑点上出现白色粉末(“长毛”)。 2.2.2 原因 (1)违反精炼和静置的规定。 (2)熔剂的成分、配制、保管不当。

[方法1] 脱脂处理。用脱脂棉沾湿溶剂进行擦拭,除去油污后,再以清洁的棉布擦拭几次即可。常用溶剂为:三氯乙烯、醋酸乙酯、丙酮、丁酮和汽油等。 [方法2] 脱脂后于下述溶液中化学处理: 浓硫酸27.3重铬酸钾7.5水65.2 在60-65°C 浸渍10-30min 后取出用水冲洗,晾干或在80°C 以下烘干;或者在下述溶液中洗后再晾干: 磷酸10正丁醇 3 水20 此方法适用于酚醛-尼龙胶等,效果良好。 [方法3] 脱脂后于下述溶液中化学处理: 氟化氢铵3-3.5氧化铬20-26磷酸钠2-2.5 浓硫酸50-60硼酸0.4-0.6水1000 在25-40°C 浸渍4.5-6min ,即进行水洗、干燥。本方法胶接强度较高,处理后4h 内胶接,适用于环氧胶和环氧-丁腈胶胶接。 [方法4] 脱脂后于下述溶液中化学处理: 磷酸7.5氧化铬7.5酒精 5.0 甲醛(36-38%) 80 在15-30°C 浸渍10-15min ,然后在60-80°C 下水洗、干燥。 [方法5] 脱脂后于下述溶液中进行阳极化处理: 浓硫酸22g/l

在1-1.5A/dm2 的直流强度下浸渍10-15min ,再在饱和重铬酸钾溶液中,于95-100°C 下浸渍5-20min ,然后水洗,干燥。 [方法6] 脱脂后于下述溶液中化学处理: 重铬酸钾66硫酸(96%) 666水1000 在70°C 下浸渍10min ,然后水洗,干燥。 方法7] 脱脂后于下述溶液中化学处理: 硝酸(d=1.41 )3氢氟酸(42%) 1 在20°C 下浸渍3s ,即用冷水冲冼,再在65°C 下用热水洗涤,蒸馏水冲洗,干燥。此法适宜于含铜较高的铸造铝合金。 [方法8] 喷砂或打磨后,在下述溶液中阳极化: 氧化铬100硫酸0.2氯化钠0.2 在40°C 下于10min 内将电压从0 V升至10V ,保持20min ,再在5min 内从10V 升至50V ,保持5min ,然后水洗,700C 下干燥。注意:游离氧化铬浓度不得超过30-35g/l 。 [方法9] 脱脂后于下述溶液中化学处理: 硅酸钠10非离子去垢剂0.1 在65°C 下浸渍5min ,然后在65°C 以下水洗,再用蒸馏水洗涤和干燥。适用于铝箔的胶接。 [方法10] 脱脂后在下述溶液中化学处理: 氟化钠1浓硝酸15水84

1. 铝材的分类 (1)按有无合金成分,铝材分为纯铝及铝合金。铝合金按合金系列又分为Al-Mn 合金、Al-Cu合金、Al-Si合金和Al-Mg合金等。 (2)按压力加工能力,可分为变形铝和非变形铝(例如:铸铝)。 (3)按能否热处理强化,铝合金又分为非热处理强化铝和热处理强化铝。铝没有同素异构体,纯铝、铝锰合金、铝镁合金等不可能通过热处理相变来提高强度。但是,铝铜和铝镁硅等合金可通过固溶时效析出强化相提高强度,称为可热处理强化铝。不能通过固溶时效析出强化相提高强度的称为不可热处理强化铝。 2. 牌号表示方法和状态代号 (1)四位数字体系牌号命名方法1997年1月1号,我国开始实施 GB/T16474?996《变形铝和铝合金牌号表示方法》标准。新的牌号表示方法采用变形铝和铝合金国际牌号注册组织推荐的国际四位数字体系牌号命名方法,例如工业纯铝有1070、1060等,Al-Mn合金有3003等,Al-Mg合金有5052、5086等。 (2)四位字符体系牌号命名方法1997年1月1号前,我国采用前苏联的牌号表示方法。一些老牌号的铝及铝合金化学成分与国际四位数字体系牌号不完全吻合,不能采用国际四位数字体系牌号代替,为保留国内现有的非国际四位数字体系牌号,不得不采用四位字符体系牌号命名方法,以便逐步与国际接轨。例如:老牌号LF21的化学成分与国际四位数字体系牌号3003不完全吻合,于是,四位字符体系表示的牌号为3A21。 四位数字体系和四位字符体系牌号第一个数字表示铝及铝合金的类别,其含义如下: 1)1XXX系列工业纯铝; 2)2XXX系列Al-Cu、Al-Cu-Mn合金,; 3)3XXX系列Al-Mn合金; 4)4XXX系列Al-Si合金; 5)5XXX系列Al-Mg合金; 6)6XXX系列Al-Mg-Si合金;

纯铝的强度低,不宜用来制作承受载荷的结构零件。向铝中加入适量的硅、铜、镁、锰等合金元素,可制成强度较高的铝合金,若在经冷变形强化或热处理,可进一步提高强度。 根据铝合金的成分和生产工艺特点,通常分为形变与铸造铝合金两大类.工业上应用的主要有铝-锰,铝-镁,铝-镁-铜,铝-镁-硅-铜,铝-锌-镁-铜等合金.变形铝合金也叫熟铝合金,据其成分和性能特点又分为防锈铝,硬铝,超硬铝,锻铝和 特殊铝等五种. 铝合金是纯铝加入一些合金元素制成的,如铝—锰合金、铝—铜合金、铝—铜—镁系硬铝合金、铝—锌—镁—铜系超硬铝合金。铝合金比纯铝具有更好的物理力学性能:易加工、耐久性高、适用范围广、装饰效果好、花色丰富。铝合金分为防锈铝、硬铝、超硬铝等种类,各种类均有各自的使用范围,并有各自的代号,以供使用者选用。 铝合金基本常识 一、分类:展伸材料分非热处理合金及热处理合金 1.1 非热处理合金:纯铝—1000系,铝锰系合金—3000系,铝矽系合金—4000系,铝镁系合金—5000系。 1.2 热处理合金:铝铜镁系合金—2000系,铝镁矽系合金—6000系,铝锌镁系合金—7000系。 二、合金编号:我国目前通用的是美国铝业协会〈Aluminium Association〉的编号。兹举 例说明如下:1070-H14(纯铝)

2017-T4(热处理合金) 3004-H32(非热处理合金) 2.1第一位数:表示主要添加合金元素。 1:纯铝 2:主要添加合金元素为铜 3:主要添加合金元素为锰或锰与镁 4:主要添加合金元素为矽 5:主要添加合金元素为镁 6:主要添加合金元素为矽与镁 7:主要添加合金元素为锌与镁 8:不属於上列合金系的新合金 2.2第二位数:表示原合金中主要添加合金元素含量或杂质成分含量经修改的合金。 0:表原合金 1:表原合金经第一次修改 2:表原合金经第二次修改 2.3第三及四位数: 纯铝:表示原合金 合金:表示个别合金的代号 "-″:后面的Hn或Tn表示加工硬化的状态或热处理状态的鍊度符号-Hn :表示非热处理合金的鍊度符号 -Tn :表示热处理合金的鍊度符号 2 铝及铝合金的热处理 一、鍊度符号:若添加合金元素尚不足於完全符合要求,尚须藉冷加工、淬水、时效

1、电化学抛光:又称电解抛光:铝材为阳极,不溶性金属为阴极,在电解抛光液中采用直流电进行电解的过程。 2、“三合一”预处理是指:除油、去除自然氧化膜和除灰三道工序在同一个处理槽内完成。 3、化学抛光:铝在化学抛光过程中发生阳极反应和阴极反应(酸性): (1)阳极过程:铝表面形成的多孔固体膜后,铝成为局部电池的阳极而被溶解(腐蚀); (2)阴极过程:去极化剂在阴极区发生还原反应,析出H2。 4、铝阳极氧化:是一种电解过程,铝及其合金的表面转化为具有防护性、装饰性及其他的功能特性的一层氧化膜。 5、铝的硬质阳极氧化技术:提高氧化膜的硬度和耐磨性、耐热性和电绝缘性等。 6、封孔:为了降低阳极氧化膜的的孔隙率和吸附能力,对于阳极氧化以后的阳极氧化膜所进行的水合处理过程。 一、简述铝合金的腐蚀及其腐蚀形态 1、(1)铝在碱性溶液中的腐蚀,碱能与氧化铝反应生成偏铝酸钠和水,然后再进一步与铝反应生成偏铝酸钠和氢气。随碱浓度增加和温度升高,铝的腐蚀量、腐蚀速率迅速增加,工业上利用率在碱中发生全面腐蚀这一点,采用碱洗取出铝表面的氧化物。 (2)铝在中性盐溶液中的腐蚀。在中性盐溶液中,铝可以是钝态,也可能由于某些阳离子活着阳离子的作用发生腐蚀。铝材在海水中点腐蚀比较严重,是由于海水中氯离子的作用。卤素氟和氯等的离子半径很小,容易穿透氧化膜造成点腐蚀 (3)铝在酸性溶液中的腐蚀。铝在不同的酸中有不同腐蚀行为,一般在氧化性浓酸中生成钝化膜,具有很好的耐蚀性,而在稀酸中有“点腐蚀”现象。 铝的腐蚀形态 2、(1)点腐蚀。(2)电偶腐蚀(3)缝隙腐蚀(4)晶间腐蚀(5)丝状腐蚀(6)层状腐蚀 二、铝合金表面处理技术包括哪几方面 (1)表面机械预处理(2)化学预处理(3)电化学处理(4)物理处理 三、铝合金的阳极氧化膜的特性有哪些 (1)耐蚀性(2)硬度和耐磨性(3)装饰性(4)有机涂层喝电镀层附着性(5)电绝缘性(6)透明性(7)功能性 第二章 一、预处理的目的 (1)好的表观条件(2)提高产品品级(3)减少焊接的影响(4)产生装饰效果(5)获得干净表面 二、磨光和抛光常见的问题和解决方法有哪些? 常见问题:采用太大的抛光压力或磨触时间太长时,工件表面易留下暗色的斑纹通常称为烧焦。 解决办法: 1稀碱液进行轻微的碱蚀 2用温和的酸浸液,如铬酸、硫酸或者质量分数为百分之十的硫酸溶液加温后使用 3质量分数为百分之三的碳酸钠和百分之二的磷酸钠溶液,在四十到五十度的温度下处理,时间为5分钟,严重的课延长至10-15min 第三章铝的化学预处理 一、铝材的脱脂方法有哪些?工艺原理分别是什么? 铝材的脱脂可分为三种:酸性脱脂、碱性脱脂和有机溶剂脱脂。 (1)酸性脱脂是铝材脱脂的主体工艺:在以H2SO4、H3PO4和HNO3为基的酸性脱脂溶液中,油脂会发生水解反应,生产甘油和相应的高级脂肪酸,在溶液中添加少量的润湿剂和乳化剂,则有利于油脂的软化、游离、溶解和乳化,明显提 高脱脂效果。 (2)碱性脱脂是铝表面脱脂的传统工艺。作用机理:碱与油脂发生皂化反应,生成可溶性的肥皂和甘油,用皂化反应来消除油脂与铝材表面的结合,达到脱脂的目的。 (3)有机溶剂脱脂:利用油脂易溶于有机溶剂的特性进行,既能溶解皂化油,也能溶解非皂化油,具有很强的脱脂能力,且速度快,对铝无腐蚀性;但有机溶剂易燃且有毒,尽量避免使用。 常用的有机溶剂:四氯化碳、三氯乙烯、苯、汽油、煤油、酒精和丙酮等。 二、碱洗缺陷及对策 碱洗的三大缺陷:外观粗糙、斑点、流痕。 (1)外观粗糙:对策措施:选用晶粒度复合国家标准的挤压铝棒;控制好挤压制品的出口温度;加强挤压后的淬火;合理控制碱洗速度

6063铝合金熔炼生产工艺手册 本文由全球铝业网 (https://www.doczj.com/doc/de5322791.html,) 编辑,转载请注明出处,十分感谢! 一.Al-Mg-Si系合金的基本特点: 6063铝合金的化学成份在GB/T5237-93标准中为0.2-0.6%的硅、0.45-0.9%的镁、铁的最高限量为0.35%,其余杂质元素(Cu、Mn、Zr、Cr等)均小于0.1%。这个成份范围很宽,它还有很大选择余地。 6063铝合金是属铝-镁-硅系列可热处理强化型铝合金,在AL-Mg-Si组成的三元系中,没有三元化合物,只有两个二元化合物Mg2Si和 Mg2Al3,以α(Al)-Mg2Si伪二元截面为分界,构成两个三元系,α(Al)-Mg2Si-(Si)和α(Al)-Mg2Si-Mg2Al3,如图一、田二所示:在Al-Mg-Si系合金中,主要强化相是Mg2Si,合金在淬火时,固溶于基体中的Mg2Si 越多,时效后的合金强度就越高,反之,则越低,如图2所示,在α(Al)-Mg2Si伪二元相图上,共晶温度为595℃,Mg2Si的最大溶解度是1.85%,在 500℃时为1.05%,由此可见,温度对Mg2Si在Al中的固溶度影响很大,淬火温度越高,时效后的强度越高,反之,淬火温度越低,时效后的强度就越低。有些铝型材厂生产的型材化学成份合格,强度却达不到要求,原因就是铝捧加热温度不够或外热内冷,造成型材淬火温度太低所致。 在Al-Mg-Si合金系列中,强化相Mg2Si的镁硅重量比为1.73,如果合金中有过剩的镁(即Mg:Si>1.73),镁会降低Mg2Si在铝中的固溶度,从而降低Mg2Si在合金中的强化效果。如果合金中存在过剩的硅,即Mg:Si<1.73,则硅对Mg2Si在铝中的固溶度没有影响,由此可见,要得到较高强度的合金,必须Mg:Si<1.73。 二.合金成份的选择 1.合金元素含量的选择 6063合金成份有一个很宽的范围,具体成份除了要考虑机械性能、加工性能外,还要考虑表面处理性能,即型材如何进行表面处理和要得到什么样的表面。例如,要生产磨砂料,Mg/Si应小一些为好,一般选择在Mg/Si=1-1.3范围,这是因为有较多相对过剩的Si,有利于型材得到砂状表面;若生产光亮材、着色材和电泳涂漆材,Mg/Si在1.5-1.7范围为好,这是因为有较少过剩硅,型材抗蚀性好,容易得到光亮的表面。 另外,铝型材的挤压温度一般选在480℃左右,因此,合金元素镁硅总量应在1.0%左右,因为在500℃时,Mg2Si在铝中的固溶度只有1.05%,过高的合金元素含量会导致在淬火时Mg2Si不能全部溶入基体,有较多的末溶解Mg2Si相,这些Mg2Si相对合金的强度没有多少作用,反而会影响型材表面处理性能,给型材的氧化、着色(或涂漆)造成麻烦。 2.杂质元素的影响

铝合金材料牌号和用途 点击次数:548 发布时间:2009-9-22 0:14:49 1050食品、化学和酿造工业用挤压盘管,各种软管,烟花粉 1060要求抗蚀性与成形性均高的场合,但对强度要求不高,化工设备是其典型用途 1100用于加工需要有良好的成形性和高的抗蚀性但不要求有高强度的零件部件,例如化工产品、食品工业装置与贮存容器、薄板加工件、深拉或旋压凹形器皿、焊接零部件、热交换器、印刷板、铭牌、反光器具 1145包装及绝热铝箔,热交换器 1199电解电容器箔,光学反光沉积膜 1350电线、导电绞线、汇流排、变压器带材 2011螺钉及要求有良好切削性能的机械加工产品 2014应用于要求高强度与硬度(包括高温)的场合。飞机重型、锻件、厚板和挤压材料,车轮与结构元件,多级火箭第一级燃料槽与航天器零件,卡车构架与悬挂系统零件 2017是第一个获得工业应用的2XXX系合金,目前的应用范围较窄,主要为铆钉、通用机械零件、结构与运输工具结构件,螺旋桨与配件 2024飞机结构、铆钉、导弹构件、卡车轮毂、螺旋桨元件及其他种种结构件2036汽车车身钣金件 2048航空航天器结构件与兵器结构零件 2124航空航天器结构件 2218飞机发动机和柴油发动机活塞,飞机发动机汽缸头,喷气发动机叶轮和压缩机环 2219航天火箭焊接氧化剂槽,超音速飞机蒙皮与结构零件,工作温度为-270~300摄氏度。焊接性好,断裂韧性高,T8状态有很高的抗应力腐蚀开裂能力 2319焊拉 2219合金的焊条和填充焊料 2618模锻件与自由锻件。活塞和航空发动机零件 2A01工作温度小于等于100摄氏度的结构铆钉 2A02工作温度200~300摄氏度的涡轮喷气发动机的轴向压气机叶片 2A06工作温度150~250摄氏度的飞机结构及工作温度125~250摄氏度的航空器结构铆钉

NN/J.34.07.11-2007 铝及铝合金成分添加剂 2007 -08- 20发布 2007 - 09 - 01实施 广西南南铝箔有限责任公司发布

前言 为了加强对熔炼铝及铝合金成份添加剂采购,检验的控制,特制定本标准。 本标准起草单位:广西南南铝箔有限责任公司质量技术部 本标准起草人:闻静 本标准审核人:廖志宇 本标准批准人:周文标 本标准从2007年08月首次发布,2007年09月01日起实施。

广西南南铝箔有限责任公司标准 铝及铝合金成分添加剂 NN/J.34. 07.11-2007 1 范围 本标准规定了添加剂的技术要求和检验方法。 本标准适用于铸轧金属添加剂(以下简称添加剂)的采购和检验。 2 引用标准 下列文件中的条款通过本标准的引用而成为本标准的条款。其最新版本适用于本标准。 YS/T492-2005 铝及铝合金成分添加剂 GB/T3199-1996 铝及铝合金加工产品包装、标志、运输、贮存。 3职责 3.1质量技术部 3.1.1负责添加剂技术要求,质量的总体控制和管理。 3.1.2负责添加剂的检验,送检和判定工作,并对其准确性负责。 3.1.3理化室负责对送检项目的检验,并对其准确性负责。 3.2采购部 3.2.1负责添加剂的采购工作,并对添加剂的合格性负责。 4 原辅料要求 添加剂主要原辅材料见表l。 表1材料组成 种类原料(粉)含量(%)原料粒度(目) 辅料成份 锰剂≥97 100~200 均为钾、钠、氟盐组成。粒度不大于50目 铁剂≥98 5 技术要求 5.1添加剂的化学成份符合表2的要求。 表2化学成份单位 % 种类Fe Mn 水分其它盐类 70 锰剂 ≤O.2 68~72 ≤l.5 26~27 75锰剂73~77 21~22 70 铁剂68~72 —26~27 75 铁剂73~77 21~22 80 铁剂78~82 16~17 5.2 添加剂的密度符合表3要求。

镁及镁合金熔炼特点 镁合金的熔点不高,热容量较小,在空气中加热时,氧化快,在过热时易燃烧;在熔融状态下无熔刘保护时,则可猛烈地燃烧。因此,镁合金在熔铸过程中必须始终在熔剂或保护性气氛下进行。熔铸质量的好坏,在很大程度上取决于熔剂的质量和熔体保护的好坏。镁氧化时释放出大量的热,镁的比热容和导热性较低,MgO疏松多孔,无保护作用,因而氧化处附近的熔体易于局部过热,且会促进镁的氧化燃烧。 镁合金除强烈氧化外,遇水则会急剧地分解而引起爆炸,还能与氮形成氮化镁夹杂。氢能大量地溶于镁中,在熔炼温度不超过900℃时,吸氢能力增加不大,铸锭凝固时氢会大量析出,使铸锭产生气孔并促进疏松。多数合金元素的熔点和密度均比镁高,易于产生密度偏析,故一次熔炼是难以得到成分均匀的镁合金锭。有时采用预制镁合金,再重熔的办法。为防止污染合金,熔炼镁合金时不宜用一般硅砖作炉衬。由于镁合金对杂质也很敏感,如镍、被含量分别超过0.03%及0.01%时,铸锭便易热裂,并降低其耐蚀性。对熔剂要求很严格,要有较大的密度和适当的黏度,能很好地润湿炉衬。在熔炼过程中熔剂会不断地下沉,因而要陆续地添加新熔剂,使整个熔池覆盖好且不冒火燃烧。在个别地方出现氧化燃烧时,应及时撒上熔剂将其扑灭。用Ar、Cl2、CCl4去气精炼时,吹气时间不宜过长,否则会粗化晶粒。用N2气吹炼时可能形成氮化镁,温度不宜过高。镁合金的流动性较小,应稍提高浇温。但浇温过高会使形成缩松的倾向增大。铸锭时要注意熔体保护和漏镁放炮。浇温和浇速过高,易产生漏镁和中心热裂;但浇温浇速过低,则易形成冷隔、气孔和粗大金属间化合物等。此外,由于镁合金密度小,黏度大,一些溶解度小而密度较大的合金元素不易溶解完全,常随熔剂沉于炉底,或随熔剂悬浮于熔体中成为夹杂。因此,镁合金中常出现金属夹杂、熔剂夹渣及氧化夹渣。 归纳起来,镁合金的熔铸技术具有如下特点: 1)镁的化学活性很强烈,在熔态下,极易和氧、氮及水气发生化学作用。在熔体表面如不严加保护,接近800℃时就很快氧化燃烧。为减少烧损、生产安全以及保证金属质量,在整个熔铸过程中,熔体始终需用熔剂加以保护,避免与炉气和空气中的氧、氮及水气接触。因此,给工艺带来了许多问题,如大量熔盐

铝合金的牌号、状态和性能 1 铝及铝合金的分类 纯铝比较软,富有延展性,易于塑性成形。如果根据各种不同的用途,要求具有更高的强度和改善材料的组织和其他各种性能,可以在纯铝中添加各种合金元素,生产出满足各种性能和用途的铝合金。 铝合金可加工成板、带、条、箔、管、棒、型、线、自由锻件和模锻件等加工材(变形铝合金),也可加工成铸件、压铸件等铸造材(铸造铝合金)。 纯铝—1×××系,如1000合金 非热处理型合金Al-Mn系合金—3×××系,如3003合金 Al-Si系合金—4×××系,如4043合金变形铝合金Al-Mg系合金—5×××系,如5083合金 Al-Cu系合金—2×××系,如2024合金 热处理型合金Al-Mg-Si系合金—6×××系,如6063合金铝及Al-Zn-Mg系合金—7×××系,如7075合金铝合金Al-其它元素—8×××系,如8089合金 纯铝系 非热处理型合金Al-Si系合金,如ZL102合金 Al-Mg系合金,如ZL103合金 铸造铝合金Al-Cu-Si系合金,如ZL107合金 Al-Cu-Mg-Si系合金,如ZL110合金 热处理型合金Al-Mg-Si系合金,如ZL104合金 Al-Mg-Zn系合金,如ZL305合金

2 变形铝合金分类、牌号和状态表示法 3. 1 变形铝合金的分类 变形铝合金的分类方法很多,目前,世界上绝大部分国家通常按以下三种方法进行分类。 ⑴按合金状态图及热处理特点分为可热处理强化铝合金和不可热处理强化铝合金两大类。不可热处理强化铝合金(如:纯铝、Al-Mn、Al-Mg、Al-Si系合金)和可热处理强化铝合金(如:Al-Mg-Si、Al-Cu、Al-Zn-Mg系合金)。 ⑵按合金性能和用途可分为:工业纯铝、光辉铝合金、切削铝合金、耐热铝合金、低强度铝合金、中强度铝合金、高强度铝合金(硬铝)、超高强度铝合金(超硬铝)、锻造铝合金及特殊铝合金等。 ⑶按合金中所含主要元素成分可分为:工业纯铝(1×××系),Al-Cu合金(2×××系),Al-Mn合金(3×××系),Al-Si合金(4×××系),AL-Mg合金(5×××系),Al-Mg-Si 合金(6×××系),Al-Zn-Mg合金(7×××系),Al-其它元素合金(8×××系)及备用合金组(9×××系)。 这三种分类方法各有特点,有时相互交叉,相互补充。在工业生产中,大多数国家按第三种方法,即按合金中所含主要元素成分的4位数码法分类。这种分类方法能较本质的反映合金的基本性能,也便于编码、记忆和计算机管理。我国目前也采用4位数码法分类。 3.3 中国变形铝合金状态代号及表示方法 根据GB/T16475–1996标准规定,基础状态代号用一个英文大写字母表示。细分状态代号采用基础状态代号后跟一位、两位或多位阿拉伯数字表示。 3.3.1基础状态代号 3.3.2 细分状态代号 HXX状态 H后面的第一位数字表示获得该状态的基本处理程序 H1 ——单纯加工硬化状态 适用于未经附加热处理,只经加工硬化即获得所需强度的状态。

物质安全资料表 第一部分安全信息和公司资料 MSDS名称:镁合金锭(MGALCA) MSDS编号:YH-MAI-MGALCA MSDS日期:2011-10-10 公司资料 名称:南京云海镁业有限公司(YH) 地址:溧水县晶桥镇 城市:中国·南京 联络电话:+862557281444 紧急措施电话:+862557281444 YH提醒本产品用户在使用产品时应研究本物质安全资料表,并熟知产品的安全信息。为推进本产品的安全使用,用户应(1)通报员工,代理方或协作方知道相关安全内容,(2)提供给本产品消费者相同的信息,(3)要求客户通报他们的员工、顾客,使之能得到有关本产品相同的安全信息。

第二部分辨识资料 外观:银白色,条状,规则的金属锭 状态:固态 规格:5kg 第三部分物理和化学性质 物理状态:固态 外观:银白色 气味:无 水溶性:不溶于水 密度:1.81(水相当于1时) 化学成分(%) 该镁合金锭和纯镁锭具有相近的化学性质。 第四部分火灾及爆炸危害资料 警告!高温可燃性固体,与水有反应活性。 一般信息:在任何火灾中,应配置可调压、能完全提供保护的供氧呼吸器。 可燃性固体。可能会与酸类及湿气反应生成具爆炸性氢气。 灭火剂:如果熔化的金属被火包围,扑灭时应使用干的砂子、镁合金熔剂,或其它适用的金属灭火剂干粉。禁止使用水、二氧化碳、和泡沫灭火剂。 第五部分稳定性及反应特性 化学稳定性: 块状在常温常压下稳定。如果被锯、切、磨成粉屑状态,可能在常温下被火种引燃。 避免环境:不相容材料,火源,暴露于空气,接触到水。 不相容的材料有: 氧气、湿气、氯化溶剂、甲醇、过氧化氢、氧化剂、硫化合物、金属氧化物、金属氰化物、酸类盐、氟、碳酸盐、卤素、磷酸盐。 常见的反应产物:氧化镁 第六部分健康危害及急救措施 潜在的健康影响 眼睛和皮肤: 如果产生粉屑,类似于其他外来杂质,可能会对眼睛和皮肤产生机械伤害。熔化的镁合金液会烧伤人体任何部位。 摄食: 产生的镁屑和镁粉如被摄食,可能会引起伤害。 吸入: 镁粉吸入可能引起呼吸道发炎。 慢性病:没有相关信息。 急救措施 眼睛:

铝及铝合金熔体净化方法研究 摘要:论述了国内外铝合金熔体净化工艺和净化剂的研究现状,并简要介绍了我国铝合金净化的行业现状,提出了铝熔体提高净化效果的主要途径及发展方向。本文同时介绍了铝及铝合金熔炼过程中铝熔体中存在的可溶的和不溶的杂质氢及氧化物夹杂及其所造成的冶金缺陷,论述了铝熔体净化处理的重要性,分析了传统的铝熔体炉内分批净化处理所存在的不足,说明了先进的净化处理工艺产生的背景,从理论上阐明了铝熔体净化的机理,详细地分析了这些先进的净化处理工艺与设备的特点、处理效果及所存在的问题,指出了铝熔体净化处理工艺的发展方向。 关键词:熔体净化铝合金 1 引言 在航空航天等国防技术领域,大型铝合金构件的应用越来越多,对构件的要求越来越高,除了要保证其化学成分、力学性能和尺寸精度外,还不允许铸件有缩孔、气孔、渗漏、夹渣等缺陷。铝合金熔体净化处理是生产高质量的铝铸件的基本保证措施之一,也是提高铝合金综合性能的主要手段。铝合金熔体精炼效果对疏松、气孔、夹杂等的形成有重要影响,且直接影响铝铸件的物理性能、力学性能以及使用性能。没有高质量的铝合金熔液,即使以后的变质、晶粒细化处理再有效,加工成形控制再先进,采取合理的铸造工艺以及热处理工艺,缺陷一旦从开始就产生,仍然会顽固地存在、难以弥补,高质量的铸件也是很难想象的。因此,人们非常重视铸造铝合金熔体中的气体和夹杂物,并采取各种铝合金熔体净化措施排除气体和夹杂物[1-3]。 目前,铝合金熔体纯净化和均质细晶化的综合处理,被认为是获得优质铝合金必须解决的共性技术基础问题。有许多相关的研究如:各种铝熔体除气去渣的净化方法(物理的和化学的),各种电、磁场对熔体的处理方法,研究合金熔体的结构及熔体的热历史对凝固组织的影响,快速凝固粉末冶金铝合金的研究等等。铝合金熔体净化处理按处理所处的生产环节的不同,可将其分为炉内处理和炉外处理两大类。铝合金熔体炉内净化技术按照净化作用的机理又可以分为吸附净化处理技术和非吸附净化处理技术。吸附法,主要是依靠精炼剂产生吸附氧化

铝合金 GB/T 15115-94 压铸铝合金的化学成分和力学性能表 2. 铝合金压铸件 GB/T 15114-94 1.主题内容与适用范围 本标准规定了铝合金压铸件的技术要求,质量保证,试验方法及检验规则和交货条件等.本标准适用于铝合金压铸件. 2.引用标准 GB1182 形状和位置公差代号及其标准 GB2828 逐批检查计数抽样程序及抽样表(适用于连续的检查) GB2829 周期检查计数抽样程序及抽样表(适用于生产过程稳定性的检查) GB6060.1 表面粗糙度比较样块铸造表面 GB6060.4 表面粗糙度比较样块抛光加工表面 GB6060.5 表面粗糙度比较样块抛(喷)丸,喷砂加工表面 GB6414 铸件尺寸公差 GB/T11350 铸件机械加工余量 GB/T15115 压铸铝合金 3.技术要求 3.1化学成分 合金的化学成分应符合GB/T15115的规定. 3.2力学性能 3.2.1当采用压铸试样检验时,其力学性能应符合GB/T15115的规定

3.2.2当采用压铸件本体试验时,其指定部位切取度样的力学性能不得低于单铸试样的75%,若有特殊要求,可由供需双方商定. 3.3压铸件尺寸 3.3.1压铸件的几何形状和尺寸应符合铸件图样的规定 3.3.2压铸件尺寸公差应按GB6414的规定执行,有特殊规定和要求时,须在图样上注明. 3.3.3压铸件有形位公差要求时,其标注方法按GB1182的规定. 3.3.4压铸件的尺寸公差不包括铸造斜度,其不加工表面:包容面以小端为基准,有特殊规定和要求时,须在图样上注明. 3.4压铸件需要机械加工时,其加工余量按GB/T11350的规定执行.若有特殊规定和要求时,其加工作量须在图样上注明. 3.5表面质量 3.5.1铸件表面粗糙度应符合GB6060.1的规定 3.5.2铸件不允许有裂纹,欠铸,疏松,气泡和任何穿透性缺陷. 3.5.3铸件不允许有擦伤,凹陷,缺肉和网状毛刺等腰三角形缺陷,但其缺陷的程度和数量应该与供需双方同意的标准相一致. 3.5.4铸件的浇口,飞边,溢流口,隔皮,顶杆痕迹等腰三角形应清理干净,但允许留有痕迹. 3.5.5若图样无特别规定,有关压铸工艺部分的设置,如顶杆位置,分型线的位置,浇口和溢流口的位置等由生产厂自行规定;否则图样上应注明或由供需双方商定. 3.5.6压铸件需要特殊加工的表面,如抛光,喷丸,镀铬,涂覆,阳极氧化,化学氧化等须在图样上注明或由供需双方商定. 3.6内部质量 3.6.1压铸件若能满足其使用要求,则压铸件本质缺陷不作为报废的依据. 3.6.2对压铸件的气压密封性,液压密封性,热处理,高温涂覆,内部缺陷(气孔,疏孔,冷隔,夹杂)及本标准未列项目有要求时,可由供需双方商定. 3.6.3在不影响压铸件使用的条件下,当征得需方同意,供方可以对压铸件进行浸渗和修补(如焊补,变形校整等)处理. 4质量保证 4.1当供需双方合同或协议中有规定时,供方对合同中规定的所有试验或检验负责.合同或协议中无规定时,经需方同意,供方可以用自已适宜的手段执行本标准所规定的试验和要求,需方有权对标准中的任何试验和检验项目进行检验,其质量保证标准应根据供需双方之间的协议而定. 4.2根据压铸生产特点,规定一个检验批量是指每台压铸设备在正常操作情况下一个班次的生产量,设备,化学成分,铸型和操作连续性的任何重大变化都应被认为是新是一个批量开始. 供方对每批压铸件都要随机或统计地抽样检验,确定是否符合全部技术要求和合同或铸件图样的规定要求,检验结果应予以记录. 5试验方法及检验规则 5.1化学成分 5.1.1合金化学成分的检验方法,检验规则和复检应符合GB/T15115的规定. 5.1.2化学成分的试样也可取自压铸件,但必须符合GB/T15115的规定 5.2力学性能 5.2.1力学性能的检验方法,检验频率和检验规则就符合GB/T15115的规定. 5.2.2采用压铸件本体为试样时,切取部位尺寸,测试形式由供需双方商定. 5.3压铸件几何尺寸的检验可按检验批量抽验或按GB2828,GB2829的规定进行,抽检结果必须符合标准3.3的规定. 5.4压铸件表面质量就逐检查,检查结果应符合本标准3.5的规定.

硅(Si) 是改善流动性能的主要成份。从共晶到过共晶都能得到最好的流动性。但结晶析出的硅(Si)易形成硬点,使切削性变差,所以一般都不让它超过共晶点。另外,硅(Si)可改善抗拉强度、硬度、切削性以及高温时强度,而使延伸率降低。铜(Cu) 在铝合金中固溶进铜(Cu),机械性能可以提高,切削性变好。不过,耐蚀性降低,容易发生热间裂痕。作为杂质的铜(Cu)也是这样。 镁(Mg) 铝镁合金的耐蚀性最好,因此ADC5、ADC6是耐蚀性合金,它的凝固范围很大,所以有热脆性,铸件易产生裂纹,难以铸造。作为杂质的镁(Mg),在 AL-Cu-Si这种材料中,Mg2Si会使铸件变脆,所以一般标准在0.3%以内。 铁(Fe) 杂质的铁(Fe)会生成FeAl3的针状结晶,由于压铸是急冷,所以析出的晶体很细,不能说是有害成份。含量低于0.7 %则有不易脱模的现象,所以含铁(Fe)0.8 ~ 1.0 %反而好压铸。含有大量的铁(Fe),会生成金属化合物,形成硬点。并且含铁(Fe)量过1.2 %时,降低合金流动性,损害铸件的品质,缩短压铸设备中金属组件的寿命。 镍(Ni) 和铜(Cu)一样,有增加抗拉强度和硬度的倾向,对耐蚀性影响很大。想要改善高温强度耐热性,有时就加入镍(Ni),但在耐蚀性及热导性方面有降低的影响。锰(Mn) 能改善含铜(Cu),含硅(Si)合金的高温强度。若超过一定限度,易生成 Al-Si-Fe- P+o { T*T f;X}Mn四元化合物,容易形成硬点以及降低导热性。锰(Mn)能阻止铝合金的再结晶过程,提高再结晶温度,并能显著细化再结晶晶粒。再结晶晶粒的细化主要是通过MnAl6化合物弥散质点对再结晶晶粒长大起阻碍作用。MnAl6的另一作用是能溶解杂质铁(Fe),形成(Fe,Mn)Al6减小铁的有害影响。锰(Mn)是铝合金的重要元素,可以单独加入Al-Mn二元合金,更多的是和其他合金元素一同加入,因此大多铝合金中均含有锰(Mn)。 锌(Zn) 若含有杂质锌(Zn),高温脆性大,但与汞(Hg)形成强化HgZn2对合金产生明显强度作用。JIS中规定在1.0%以内,但外国标准有到3%的,这里所讲的当然不是合金成份的锌(Zn),而是以杂质锌(Zn)的角色来说,它有使铸件产生裂纹的倾向。 铬(Cr) 铬(Cr)在铝中形成(CrFe)Al7和(CrMn)Al12等金属间化合物,阻碍再结晶的形核和长大过程,对合金有一定的强化作用,还能改善合金韧性和降低应力腐蚀开裂敏感性。但会增加淬火敏感性。 钛(Ti) 在合金中只需微量可使机械性能提高,但导电率却下降。Al-Ti系合金产生包晶反应时,钛(Ti)的临界含量约为0.15%,如有硼存在可以减少。 在铝合金中有时还存在钙(Ca),铅(Pb),锡(Sn)等杂质元素。这些元素由于熔点高低不一,结构不同,与铝(Al)形成的化合物亦不相同,因而对铝合金性能

镁合金压铸技术的几个主要问题及其使用前景 1前言 镁合金材料1808年面世, 1886年始用于工业生产。镁合金压铸技术从1916年成功地将镁合金用于压铸件算起,至今也经历了八十余年的发展。人类在认识和驾驭镁合金及其制品的生产技术方面,经历了漫长的探索历程。从1927年推出高强度MgAl9Zn1开始,镁合金的工业使用获得了实质性的进展。1936年德国大众汽车公司开始用压铸镁合金生产“甲壳虫”汽车的发动机传动系统零件,1946年单车使用镁合金量达18kg左右。美国在1948~1962年间用热室压铸机生产的汽车用镁合金压铸件达数百万件。尽管如此,过去镁合金作为结构材料主要用于航空领域,在其它领域,世界上镁的主要用途是生产铝合金,其次用于钢的脱硫和球墨铸铁生产。 近年来, 由于人们对产品轻量化的要求日益迫切,镁合金性能的不断改善及压铸技术的显著进步,压铸镁合金的用量显著增长。特别是人类对汽车提出了进一步减轻重量、降低燃耗和排放、提高驾驶安全性和舒适性的要求, 镁合金压铸技术正飞速发展。此外,镁合金压铸件已逐步扩大到其他领域,如手提电脑外壳,手提电锯机壳,鱼钩自动收线匣,录像机壳,移动电话机壳,航空器上的通信设备和雷达机壳,以及一些家用电器具等。 镁主要由含镁矿石提炼。我国辽宁省大石桥市一带的菱镁矿储量占世界储量的60%以上,矿石品位高达40%以上。我国生产的镁砂和镁砂制品大量用于出口。充分利用我国丰富的镁砂资源进行深度开发,结合我国汽车、计算机、通讯、航天、电子等新兴产业的发展,促进镁合金压铸件的生产和使用,是摆在我国铸造工作者面前的一项任务。 2、压铸镁合金的研究 镁合金的密度小于2g/cm3,是目前最轻的金属结构材料,其比强度高于铝合金和钢,略低于比强度最高的纤维增强塑料;其比刚度和铝合金和钢相当,远高于纤维增强塑料;其耐腐蚀性比低碳钢好得多,已超过压铸铝合金A380;其减振性、磁屏蔽性远优于铝合金[1];鉴于镁合金的动力学粘度低,相同流体状态(雷诺指数相等)下的充型速度远大于铝合金,加之镁合金熔点、比热容和相变潜热均比铝合金低,故其熔化耗能少,凝固速度快,镁合

1铝的基本特性与应用范围 铝是元素周期表中第三周期主族元素,原子序数为13,原子量为26.9815。 铝具有一系列比其他有色金属、钢铁、塑料和木材等更优良的特性,如密度小,仅为2.7 g / cm3,约为铜或钢的1/3;良好的耐蚀性和耐候性;良好的塑性和加工性能;良好的导热性和导电性;良好的耐低温性能,对光热电波的反射率高、表面性能好;无磁性;基本无毒;有吸音性;耐酸性好;抗核辐射性能好;弹性系数小;良好的力学性能;优良的铸造性能和焊接性能;良好的抗撞击性。此外,铝材的高温性能、成型性能、切削加工性、铆接性以及表面处理性能等也比较好。因此,铝材在航天、航海、航空、汽车、交通运输、桥梁、建筑、电子电气、能源动力、冶金化工、农业排灌、机械制造、包装防腐、电器家具、日用文体等各个领域都获得了十分广泛的应用,下表列出了铝的基本特性及主要应用领域。 铝的基本特性及主要应用领域

3 变形铝合金分类、牌号和状态表示法 3. 1变形铝合金的分类 变形铝合金的分类方法很多,目前,世界上绝大部分国家通常按以下三种方法进行分类。 ⑴按合金状态图及热处理特点分为可热处理强化铝合金和不可热处理强化铝合金两大类。不可热处理强化铝合金(如:纯铝、Al-Mn、Al-Mg、Al-Si系合金)和可热处理强化铝合金(如:Al-Mg-Si、Al-Cu、Al-Zn-Mg 系合金)。 ⑵按合金性能和用途可分为:工业纯铝、光辉铝合金、切削铝合金、耐热铝合金、低强度铝合金、中强度铝合金、高强度铝合金(硬铝)、超高强度铝合金(超硬铝)、锻造铝合金及特殊铝合金等。 ⑶按合金中所含主要元素成分可分为:工业纯铝(1×××系),Al-Cu合金(2×××系),Al-Mn合金(3×××系),Al-Si合金(4×××系),AL-Mg合金(5×××系),Al-Mg-Si合金(6×××系),Al-Zn-Mg合金(7×××系),Al-其它元素合金(8×××系)及备用合金组(9×××系)。 这三种分类方法各有特点,有时相互交叉,相互补充。在工业生产中,大多数国家按第三种方法,即按合金中所含主要元素成分的4位数码法分类。这种分类方法能较本质的反映合金的基本性能,也便于编码、记忆和计算机管理。我国目前也采用4位数码法分类。 3. 2中国变形铝合金的牌号表示法 根据GB/T16474 —1996“变形铝及铝合金牌号表示方法”,凡化学成分与变形铝及铝合金国际牌号注册协议组织(简称国际牌号注册组织)命名的合金相同的所有合金,其牌号直接采用国际四位数字体系牌号,