黄剑锋等:溶胶–凝胶法制备Sm2O3光学薄膜· 1345 ·第34卷第11期

矿物掺合料对混凝土中氯离子渗透性的影响

谢友均,马昆林,龙广成,石明霞

(中南大学土木建筑学院,长沙 410075)

摘要:采用可蒸发水含量法、氯离子渗透快速实验法,研究了粉煤灰、硅灰、粉煤灰与硅灰复合掺入及不同龄期等条件制备的混凝土的孔结构、结合氯离子性能及渗透性的变化规律,探讨了掺粉煤灰、硅灰混凝土的孔结构、结合氯离子性能对其氯离子渗透性的影响。结果表明:粉煤灰、硅灰对混凝土的孔结构、结合氯离子性能及氯离子渗透性均存在不同程度的影响。对于掺粉煤灰、硅灰的混凝土,在胶凝材料水化前期,主要是混凝土的孔结构变化引起其6h库仑电量下降;而在胶凝材料水化中后期,主要是混凝土孔结构变化与混凝土对氯离子的结合共同作用导致其6h库仑电量降低。混凝土的孔结构改善及其对氯离子的结合是导致混凝土中氯离子渗透性降低的重要原因。

关键词:混凝土;孔结构;氯离子结合;渗透性;库仑电量

中图分类号:TU528 文献标识码:A 文章编号:0454–5648(2006)11–1345–06

INFLUENCE OF MINERAL ADMIXTURE ON CHLORIDE ION PERMEABILITY OF CONCRETE

XIE Youjun,MA Kunlin,LONG Guangcheng,SHI Mingxia

(Civil Engineering and Architecture College, Central South University, Changsha 410075, China)

Abstract:The influence of fly ash (FA) and silica fume (SF) or a mixture of FA and SF and age on pore structure, capability of chlo-ride binding and permeability of concrete with various ages were investignted by the evaporable water test and rapid electric transport of chloride ion methods. The correlations between pore structure and chloride binding and chloride ion permeability of concretes were investigated. The results indicate that the pore structure, capability of chloride binding and permeability of concrete are greatly influ-enced by FA and SF. For concrete contained with FA and SF, the change of pore structure of concrete is responsible for reduction of Coulomb electric charge of concrete at 6h during the beginning of cementitious material hydration. However, during the later age of cementitious material hydration, change of pore structure and improvement of chloride binding capability are the main reason for the decrement of Coulomb electric charge of concrete at 6h. Improvement of pore structure, decrease of porosity and chloride binding in concrete are the main reasons in improving the resistance to chloride penetration in concrete.

Key words:concrete; pore structure; chloride binding; permeability; Coulomb electric charge

钢筋混凝土结构中钢筋锈蚀是影响混凝土结构耐久性的重要问题,而Cl–在混凝土中的渗透入侵又是造成钢筋锈蚀的主要原因。Cl–在混凝土中的渗透与混凝土孔隙率和孔径以及混凝土对Cl–的结合有关[1]。混凝土孔隙率小,孔径细化,阻止Cl–渗入混凝土的能力就越强,进入混凝土中的Cl–就越少,而混凝土结合Cl–能力越强,Cl–的渗透速率就越慢。渗入混凝土中的Cl–有两种存在形式:一是与水泥中3CaO·Al2O3(C3A)的水化产物水化铝酸盐相及其衍生物反应生成低溶性的单氯铝酸钙,即所谓Friede 盐[2],或是被吸附到水泥水化产物中或未水化的矿物组分中。另一种是Cl–以游离形式存在于混凝土的孔溶液中,只有游离态存在的Cl–到达钢筋表面,达到一定浓度才会对钢筋造成腐蚀,混凝土中游离态的Cl–越少,对混凝土造成的危害也就越小。但是在提高混凝土抗Cl–渗透的措施中,究竟是改善混凝土孔结构降低孔隙率占主导,还是提高混凝土结合Cl–的能力占主导,还鲜见报道。因此,研究了掺粉煤灰(fly ash,FA)、硅灰(silica fume,SF)混凝土的孔结构、结合Cl–性能及其渗透性能的变化规律,在此基础上,详细调查了掺矿物掺合料混凝土氯离子渗透性的主要影响因素及其变化。

收稿日期:2006–05–19。修改稿收到日期:2006–08–24。基金项目:国家“863”计划(2002AA335020)资助项目。

第一作者:谢友均(1964~),男,教授。Received date:2006–05–19. Approved date: 2006–08–24. First author: XIE Youjun (1964—), male, professor.

E-mail: xieyj@https://www.doczj.com/doc/de15942819.html,

第34卷第11期2006年11月

硅酸盐学报

JOURNAL OF THE CHINESE CERAMIC SOCIETY

Vol. 34,No. 11

November,2006

DOI:10.14062/j.issn.0454-5648.2006.11.011

硅酸盐学报

· 1346 ·2006年

1 实验

1.1原材料

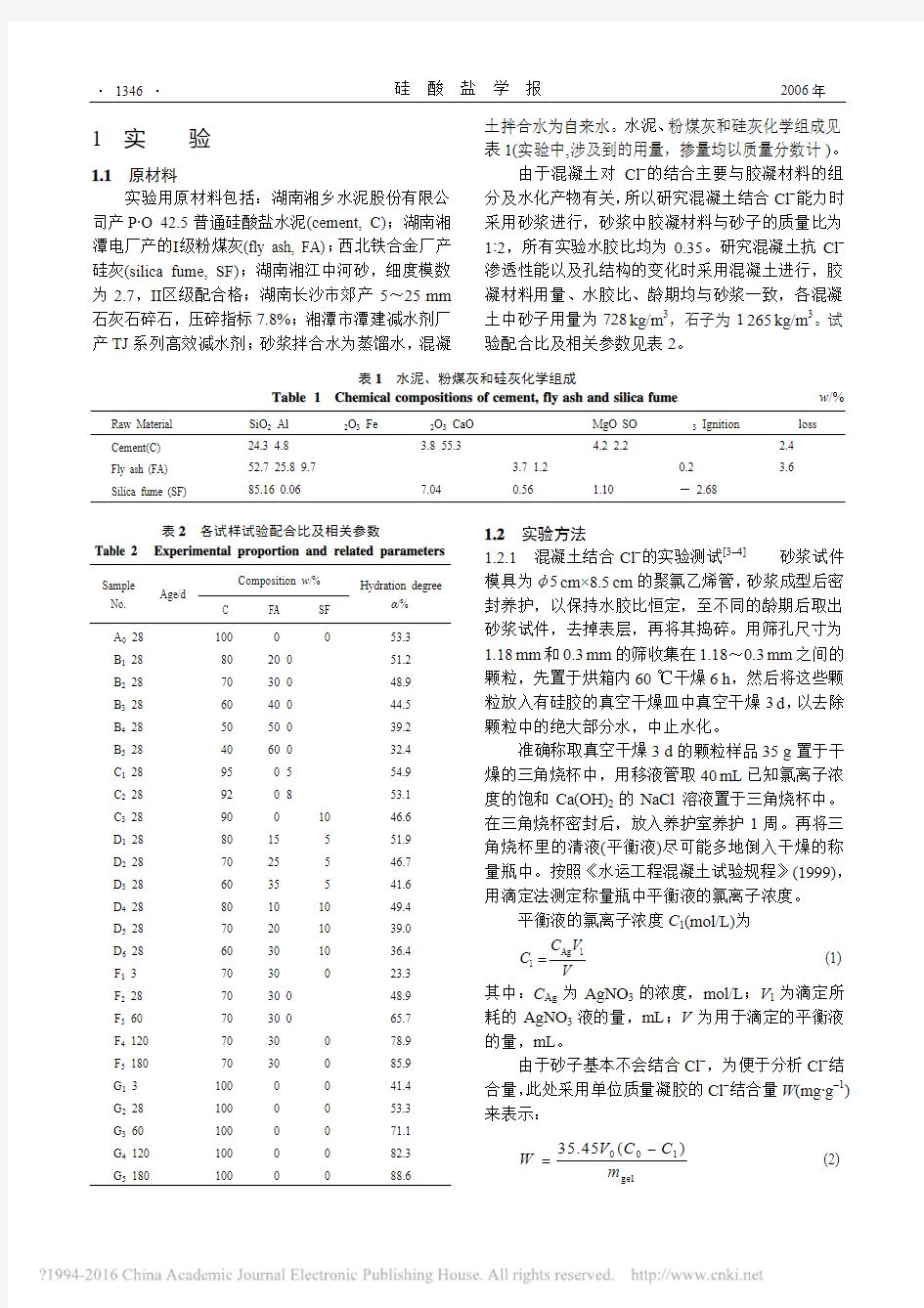

实验用原材料包括:湖南湘乡水泥股份有限公司产P·O 42.5普通硅酸盐水泥(cement, C);湖南湘潭电厂产的I级粉煤灰(fly ash, FA);西北铁合金厂产硅灰(silica fume, SF);湖南湘江中河砂,细度模数为2.7,II区级配合格;湖南长沙市郊产5~25mm 石灰石碎石,压碎指标7.8%;湘潭市潭建减水剂厂产TJ系列高效减水剂;砂浆拌合水为蒸馏水,混凝土拌合水为自来水。水泥、粉煤灰和硅灰化学组成见表1(实验中,涉及到的用量,掺量均以质量分数计)。

由于混凝土对Cl–的结合主要与胶凝材料的组分及水化产物有关,所以研究混凝土结合Cl–能力时采用砂浆进行,砂浆中胶凝材料与砂子的质量比为1:2,所有实验水胶比均为0.35。研究混凝土抗Cl–渗透性能以及孔结构的变化时采用混凝土进行,胶凝材料用量、水胶比、龄期均与砂浆一致,各混凝土中砂子用量为728kg/m3,石子为1265kg/m3。试验配合比及相关参数见表2。

表1水泥、粉煤灰和硅灰化学组成

Table 1 Chemical compositions of cement, fly ash and silica fume w/% Raw Material SiO2 Al2O3 Fe2O3 CaO MgO SO3 Ignition

loss Cement(C) 24.3 4.8 3.8 55.3 4.2 2.2 2.4 Fly ash (FA) 52.7 25.8 9.7 3.7 1.2 0.2 3.6 Silica fume (SF) 85.16 0.06 7.04 0.56 1.10 — 2.68 表2各试样试验配合比及相关参数

Table 2 Experimental proportion and related parameters

Composition w/%

Sample No. Age/d

C FA SF

Hydration degree

α/%

A0 28 100 0 0 53.3 B1 28 80 20 0 51.2 B2 28 70 30 0 48.9 B3 28 60 40 0 44.5 B4 28 50 50 0 39.2 B5 28 40 60 0 32.4 C1 28 95 0 5 54.9 C2 28 92 0 8 53.1 C3 28 90 0 10 46.6 D1 28 80 15 5 51.9 D2 28 70 25 5 46.7 D3 28 60 35 5 41.6 D4 28 80 10 10 49.4 D5 28 70 20 10 39.0 D6 28 60 30 10 36.4 F1 3 70

30 0 23.3 F2 28 70 30 0 48.9 F3 60 70 30 0 65.7 F4 120 70 30 0 78.9 F5 180 70 30 0 85.9 G1 3

100 0 0 41.4 G2 28 100 0 0 53.3 G3 60 100 0 0 71.1 G4 120 100 0 0 82.3 G5 180 100 0 0 88.6 1.2实验方法

1.2.1 混凝土结合Cl–的实验测试[3–4]砂浆试件模具为φ5cm×8.5cm的聚氯乙烯管,砂浆成型后密封养护,以保持水胶比恒定,至不同的龄期后取出砂浆试件,去掉表层,再将其捣碎。用筛孔尺寸为1.18mm和0.3mm的筛收集在1.18~0.3mm之间的颗粒,先置于烘箱内60℃干燥6h,然后将这些颗粒放入有硅胶的真空干燥皿中真空干燥3d,以去除颗粒中的绝大部分水,中止水化。

准确称取真空干燥3d的颗粒样品35g置于干燥的三角烧杯中,用移液管取40mL已知氯离子浓度的饱和Ca(OH)2的NaCl溶液置于三角烧杯中。在三角烧杯密封后,放入养护室养护1周。再将三角烧杯里的清液(平衡液)尽可能多地倒入干燥的称量瓶中。按照《水运工程混凝土试验规程》(1999),用滴定法测定称量瓶中平衡液的氯离子浓度。

平衡液的氯离子浓度C1(mol/L)为

Ag1

1

C V

C

V

=(1) 其中:C Ag为AgNO3的浓度,mol/L;V1为滴定所耗的AgNO3液的量,mL;V为用于滴定的平衡液的量,mL。

由于砂子基本不会结合Cl–,为便于分析Cl–结合量,此处采用单位质量凝胶的Cl–结合量W(mg·g–1)来表示:

001

gel

35.45()

V C C

W

m

?

=(2)

谢友均 等:矿物掺合料对混凝土中氯离子渗透性的影响

· 1347 ·

第34卷第11期

m w m w m m α

α

c 0n

c 0n gel 1)1(++=

(3)

其中:V 0为移液管取的已知氯离子浓度饱和Ca(OH)2的NaCl 溶液40 mL ;C 0为已知氯离子浓度;

m gel 为凝胶总量,g ;m 为干试样质量,g ;0

n m 为单

位质量水泥的需水量,假定0

n m 为0.25;w c 为水泥占水泥和砂总量的比值;α为水化程度,由实验测得,结果见表2,即将平行试件在(105±5)℃烘干至恒重,可得到未水化的自由水含量,由于采取密封养护,水灰比可认为恒定。根据水灰比可计算单位水泥的

耗水量0n m ,因此α为m /0

n m ,皆以单位质量水泥的水化程度为标准。

1.2.2 混凝土孔结构测试 混凝土中孔主要有[5]:凝胶孔、毛细孔和气孔;凝胶孔存在于水化硅酸钙凝胶中,孔径为0.5~2.5 nm ;毛细孔主要指未被水化水泥浆固体组分所填充的空间,孔径为10~50 nm ;气孔是在新拌水泥浆体拌合操作过程中陷进去或通过外加剂引入的非常细小的气孔,引入的气孔大致范围在50~200 μm ,毛细孔和气孔影响混凝土的渗透性。

混凝土孔隙率可通过饱水混凝土试件在特定条件下的失水率间接求得,即“可蒸发水含量法”[6]。混凝土的气孔及粗毛细孔含量由完全饱水的试件在90%相对湿度(通过干燥器中放置饱和BaCl 2溶液,可使周围环境的相对湿度达90%)条件下的失水量求得;总孔隙率由完全饱水的试件在105 ℃下烘干至恒重时的失水量求得;细毛细孔含量即为总孔隙率与粗孔含量的差值。该方法所得的气孔及粗毛细孔隙率与试件中孔径大于30 nm 的孔隙相对应。假定完全饱水的混凝土试件质量为M 0,失水后试件质量为M i ,则混凝土对应的体积孔隙率p 可由下式计算:

p =V w /V c =[(M 0–M i )ρc ]/(M 0ρw )×100% (4) 其中:V w 为被测混凝土中空隙的体积;V c 为被测混凝土体积;ρc 为混凝土密度 ;ρw 为水的密度。试件采用ASTM C1202规定完成真空饱水。真空饱水后,抹去试件表面水,称量饱水试件质量M 0,然后将试件置于90%的相对湿度环境中。当放置时间到30 d 时,试件失水速度趋于平缓,可认为水分扩散达到平衡状态[7]。称量此时试件质量M 1,最后将试件置于105 ℃环境中烘干至恒重,冷却后称量试件质量M 2。由M 0,M 1和M 2按式(4)可以计算得到混凝土的总孔隙率和大孔含量。实验确定混凝土中大孔(粗毛细孔,孔径大于30 nm)所占总孔隙率的比率以及总孔隙率。

1.2.3 混凝土抗Cl –渗透性能 采用氯离子渗透快速实验方法(ASTM C1202–97)[8],测定6 h 库仑电量,评价混凝土抗氯离子渗透性能。

2 结果及讨论

2.1 粉煤灰的影响

粉煤灰对混凝土结合Cl –能力、孔结构与6 h 库仑电量的影响如图1所示。由图1可知:随FA 掺量增加,混凝土结合Cl –能力呈增大趋势、总孔隙率则逐渐减小,大孔比例先降低随后逐渐增加、混凝土的6 h 库仑电量显著下降后略有增大。当FA 掺量20%~30%时,结合Cl –的能力没有增强,反而减弱,但混凝土中大孔比例、总孔隙率以及6 h 库仑电量却显著下降,这说明在该掺量时,FA 在混凝土中的Cl –,但是混凝土内部孔隙中大孔数量占总孔隙比例较大,混凝土内存在较多的大孔,大孔比例较掺20%FA 时有较大增加,因此混凝土6 h 库仑电量有所增加。但比不掺粉煤灰的混凝土,总孔隙率还是较低的,所以6 h 库仑电量比不掺FA 混凝土仍然较低,这时混凝土6 h 库仑电量下降的原因是结合Cl –能力提高以及总孔隙率降低共同作用造成。

图1 粉煤灰对混凝土结合Cl –、孔结构及6 h 库仑电量的影响 Fig.1 Influence of FA on Cl – binding, pore structure change

and Coulomb electric charge at 6 h

硅 酸 盐 学 报

· 1348 ·

2006年

2.2 硅灰的影响

硅灰对混凝土结合Cl –能力、孔结构与6 h 库仑电量的影响如图2所示。由图2可知:随SF 掺量的增加,混凝土对结合Cl –的能力影响不显著,但混凝土中大孔比例明显降低,总孔隙率降低,混凝土6 h 库仑电量也下降明显。表明SF 掺入后对Cl –的结合能力影响不大,但对混凝土中大孔比例及总孔隙率的降低影响显著,这充分说明对于掺入SF 的混凝土6 h 库仑电量下降的主导原因是SF 掺入后能够较好的改善混凝土的孔结构,降低孔隙率,特别是混凝土中大孔

比例的降低,而对Cl –的结合能力影响不大。

图2 硅灰对混凝土结合Cl –、

孔结构及6 h 库仑电量的影响 Fig.2 Influence of SF on Cl – binding, pore structure change

and Coulomb electric charge at 6 h

2.3 硅灰与粉煤灰双掺的影响

硅灰与粉煤灰双掺对混凝土结合Cl –、孔结构及6 h 库仑电量的影响分别如图3、图4所示。结果表明:一定量的硅灰与粉煤灰双掺后,随粉煤灰掺量的增加,混凝土结合Cl –的能力及其大孔比例均提高,总孔隙率降低,混凝土6 h 库仑电量降低。因此,当FA 与SF 双掺时,引起混凝土6 h 库仑电量降低的原因既有混凝土总孔隙率降低引起的,同时混凝土结合Cl

–能力增强也可能是原因之一。粉煤灰与硅灰双掺后,一方面,硅灰能参与水化反应生成

图3 5%硅灰与粉煤灰双掺对混凝土结合Cl –

性能、孔结构

及6 h 库仑电量的影响

Fig.3 Influence of codoping of 5% SF and different contents

of FA on Cl – binding, pore structure change and Cou-

lomb electric charge at 6 h

图4 10%硅灰与粉煤灰双掺对混凝土结合Cl –

性能、孔结构

及6

h 库仑电量的影响

Fig.4 Influence of 10% SF and FA on Cl – binding, pore structure

change and Coulomb electric charge at 6 h

谢友均等:矿物掺合料对混凝土中氯离子渗透性的影响· 1349 ·第34卷第11期

更多的水化产物,降低孔隙率;另一方面,随着二次水化反应的进行,粉煤灰参加水化反应除了细化孔隙外,还生成较多的水化铝酸盐相及其衍生物,能够结合更多的Cl–,所以在SF与FA双掺的混凝土中,可以充分发挥SF对孔隙率降低的作用及FA 结合Cl–能力较好的作用,降低混凝土6h库伦电量;或者可以这样解释,由于矿物掺合料的密实填充效应,矿物掺合料的颗粒不仅填充在水泥粒子之间和水泥石–骨料界面之间的空隙,而且通过组合叠加体现出“复合超叠加效应”[9],从而更有利于体系形成低孔隙率的硬化体。此外,混凝土对Cl–的结合量增大,导致Cl–在混凝土中渗透的速度减缓,提高混凝土抗Cl–渗透性,且结合量越大,6h库仑电量越低,因此,SF与FA双掺时,混凝土6h库仑电量下降明显。实验中还比较研究了在矿物掺合料总量相同条件下,单掺FA的样品B1~样品B3、5%SF 与FA双掺的样品D1~样品D3以及10%SF与FA 双掺的样品D4~样品D6时,各样品的孔结构、氯离子结合性能以及6h库仑电量,结果表明:保持矿物掺合料总量不变,不同的矿物掺合料组合时,无论是改善混凝土的结合Cl–的能力还是降低混凝土大孔比例与孔隙率,样品D4~样品D6组合比其它两组更好,而该组样品的6h库仑电量也最低。这说明适量的FA与SF双掺能够较好地降低混凝土中大孔比例与总孔隙率,减慢Cl–在混凝土中的传输速率,进而改善混凝土中氯离子的渗透性能。

2.4 龄期的影响

龄期对混凝土结合Cl–、孔结构及6h库仑电量的影响结果如图5、图6所示。由图5、图6可知:混凝土中无论是掺入还是不掺FA,随龄期的增加,结合Cl–能力都逐渐下降,混凝土中大孔比例、总孔隙率、6h库仑电量都下降。在3~60d时,混凝土6h库仑电量、大孔比例、总孔隙率下降最为显著,而结合Cl–能力下降,说明在这期间,混凝土6h库仑电量下降的最主要原因是混凝土中大孔比例与总孔隙率的降低,而在60d以后,特别是120d以后,混凝土6h库仑电量、大孔比例、总孔隙率的下降减缓,甚至趋于稳定,结合Cl–能力也趋于稳定,这反映了试件内部胶凝材料水化产物生成及孔结构的变化趋于稳定。随着龄期增加,两组试件对Cl–的结合能力都接近稳定,但是掺FA试件对Cl–的结合量、对大孔比例的降低以及总孔隙率的降低在除3d龄期外都要好于纯水泥的混凝土试件,由此导致前者6h库仑电量低于后者。

图5 龄期对粉煤灰混凝土Cl–结合、孔结构与6h库仑电量的影响

Fig.5 Influence of age on FA concrete Cl– binding, pore structure change and Coulomb electric charge at 6h

图6 龄期对纯水泥混凝土Cl–结合、孔结构及6h库仑电量的影响

Fig.6 Influence of age on concrete Cl– binding, pore structure change and Coulomb electric charge at 6h

硅酸盐学报

· 1350 ·2006年

需要说明的是:Cl–入侵混凝土是有一个初始速率,初始速率主要与混凝土的孔结构、孔隙率以及对Cl–的初始结合能力有关。而随着胶凝材料水化的进行,这个初始速率又是不断变化的。实验表明:活性矿物掺合料、龄期等因素都会对Cl–初始速率产生较大的影响。提高结合Cl–的能力可以降低初始速率,而降低大孔比例及总孔隙率也能够降低初始速率。随龄期的增加,试件结合Cl–的能力逐渐下降,在3~60 d时,下降最为显著,120d后,试件对Cl–的结合趋于稳定,这表明在水化前期,试件结合Cl–量比后期的高,对降低混凝土6h库仑电量的效果比水化后期作用要好,只是由于水化早期混凝土大孔比例及总孔隙率的降低相当显著,使结合Cl–的能力反而显得较微小了,而到120d以后结合Cl–能力、大孔比例、总孔隙率基本达到稳定值,结合Cl–的性能开始在混凝土6h库仑电量的降低中起作用。

3 结论

(1) 粉煤灰能显著改善混凝土的孔结构,降低其孔隙率,并能改善混凝土结合氯离子的性能,从而有利于混凝土6h库仑电量的降低。

(2) SF掺入后,混凝土6h库仑电量降低的主要原因是混凝土中大孔比例与总孔隙率的显著降低,而与结合Cl–的能力关系不大。

(3) SF与FA双掺时,混凝土大孔比例及总孔隙率降低,试件对Cl–结合能力增大,从而使混凝土6 h库仑电量显著降低。

(4) 随龄期增加,混凝土大孔比例、孔隙率以及结合Cl–的能力均降低。混凝土中大孔比例、孔隙率及结合Cl–的能力对混凝土的6h库仑电量的影响随龄期发生变化。

参考文献:

[1] DHIR R K, JONES M R, McCARTHY M J. PFA concrete: chlo-

ride-induced reinforcement corrosion [J]. Mag Concr Res, 1994, 46: 269–277.

[2] 王绍东, 黄熤镔, 王智. 水泥组分对混凝土结合氯离子能力的影

响[J]. 硅酸盐学报, 2000, 28(6): 570–574.

WANG Shaodong, HUANG Yubin, WANG Zhi.J Chin Ceram Soc (in Chinese), 2000, 28(6): 570–574.

[3] TANG L, NILSSON L. Chloride binding capacity and binding iso-

therm of OPC pastes and mortars [J]. Cem Concr Res, 1993, 23(2): 247–253.

[4] 罗睿, 蔡跃波, 王昌义. 磨细矿渣净浆结合外渗氯离子的性能[J].

建筑材料学报, 2001, 4(2): 148–153.

LUO Rui, CAI Yuebo, WANG Changyi. J Build Mater (in Chinese), 2001, 4(2): 148–153.

[5] MEHTA P K. Concrete Structure, Properties, and Materials [M]. New

Jersey: Prentice-Hall, Inc, 1993.

[6] NGALA V T, PAGE C L, PARROTT L J, et al. Diffusion in cementi-

tious materials: further investigations of chloride and oxygen diffusion in well-cured OPC and OPC 30% PFA plasters [J]. Cem Concr Res, 1995, 25(4): 819–826.

[7] 刘伟. 混凝土抗氯离子渗透性能研究[D]. 长沙: 中南大学, 2003.

LIU Wei. Research on the capability of concrete chloride penetrability (in Chinese, dissertation). Changsha: Central South University, 2003. [8] ASTM C 1202–97. Standard test method for electrical indication of

concrete’s ability to resist chloride ion penetration [S].

[9] 谢友均, 刘宝举, 刘伟. 矿物掺合料对高性能混凝土抗氯离子渗

透性能的影响[J]. 铁道科学与工程学报, 2004, 1(2): 46–51.

XIE Youjun, LIU Baoju, LIU Wei. J Railway Sci Eng (in Chinese), 2004, 1(2): 46–51.

评价高性能混凝土耐久性综合指标-抗氯离子渗透性及其研究现状 摘要:结合国内外高性能混凝土耐久性研究的现状,在近年来基于氯离子渗透的高性能混凝土耐久性预测模型,分析了将抗氯离子渗透性作为评价高性能混凝土耐久性的综合指标的可行性和必要性,对于制定高性能混凝土的耐久性设计规范具有参考意义。 关键词:高性能混凝土;耐久性;氯离子抗渗;综合指标 Aggregative indicator evaluating the durabil ity of HPC:Chloride ion resistance and present status BA Heng jing ,ZHA N G Wu man ,DEN G Hong wei (Civil Engineering Institute ,Harbin University of Technology ,Harbin 150006 ,China) Abstract :Based on the prediction models and the domestic and foreign present status of the durability of HPC, the chloride ion resistance was used as an aggregative indicator to evaluate the durability of HPC. The importance and the feasibility were analyzed, which had significant reference for constituting standard of the durability of HPC. Key words :HPC;durability ;chloride ion resistance ;aggregative indicator 1 引言 近年来,国内外土木工程界对高性能混凝土耐久性问题十分关注,作了大量的试验研究,工程技术人员对混凝土耐久性的认识程度也不断加深。我国新出台的混凝土结构设计规范中很多章节已经提出了具体的耐久性规定。同时,我国第一部《混凝土结构耐久性设计及施工指南》也在2003年底正式颁布实施,该指南为设计和施工人员提供了环境作用下混凝土结构耐久性设计与施工的基本要求。大量科研成果的取得和国家规范的实施将实现混凝土结构全功能设计的目标向前推进了坚实的一步。 然而,目前对于高性能混凝土耐久性的评定没有统一的指标和方法,对其抗冻性、抗化学侵蚀性、抗钢筋锈蚀性、抗碳化性、抗碱—集料反应性、抗磨耗性、抗火性等等的试验和评价,基本上仍沿用对普通混凝土的试验和检测方法。但是,由于低水灰比、以及高效减水剂和矿物掺合料的掺入,高性能混凝土的性能与普通混凝土的性能相比产生了较大的差异,因此,普通混凝土的一些试验和检测方法已不适用于高性能混凝土,更无法将耐久性指标融入到混凝土结构设计理论中。 我国规范一贯按承载力极限状态来设计结构构件,再按正常使用极限状态来校核构件的设计思想,这样就决定了高性能混凝土耐久性设计应在肯定原有结构设计理论的基础上补充耐久性方面的要求,使得所选用的混凝土材料在满足结构承载能力的同时也可以达到足够的耐久性,在工程选材的环节把好“耐久性”关,实现从源头上解决结构的耐久性问题。 因此,目前亟待解决问题是:创建一个高性能混凝土耐久性的综合评价指标,该指标能够将各种环境因素影响效应集于一身。将其作为指导高性能混凝土结构耐久性设计的统一标准,便可以消除混凝土耐久性参数众多,各参数之间相关性难于把握的客观制约,为实现完全规范化的混凝土结构耐久性设计奠定坚实的基础。 国内外学者[1~4 ]经过大量调查和研究表明:绝大多数高性能混凝土结构的破坏是由于氯离子侵入到混凝土钢筋表面,并达到一定临界浓度时引起的钢筋锈蚀所致;钢筋锈蚀使其

氯盐是廉价而易得的工业原料,它在水泥生产中具有明显的经济价值。一方面,它可以作为熟料煅烧的矿化剂,能够降低烧成温度,有利于节能高产;它也是有效的水泥早强剂,不仅使水泥3天强度提高50%以上,而且可以降低混凝土中水的冰点温度,防止混凝土早期受冻;另一方面,氯离子又是混凝土中钢筋锈蚀的重要因素。由于钢筋锈蚀是混凝土破坏的主要形式之一,所以,各国对水泥中的氯离子含量都作出了相应规定。 氯离子的来源主要是原料、燃料、混合材料和外加剂,但由于熟料煅烧过程中,氯离子大部分在高温下挥发而排出窑外,残留在熟料中的氯离子含量极少。如果水泥中的氯离子含量过高,其主要原因是掺加了混合材料和外加剂(如:工业废渣、助磨剂等)。因此,在我国水泥新标准中增加了“水泥生产中允许加入≤0.5%的助磨剂和水泥中的氯离子含量必须≤0.06%”的要求,充分体现出水泥行业对混凝土质量保证的承诺和责任心。 钢筋锈蚀是影响钢筋混凝土及预应力钢筋混凝土结构耐久性的重要因素,是当前最突出的工程问题之一,已引起了各个国家的关注。大家不仅重视研究混凝土结构中的钢筋锈蚀与防护问题,并不断推出新的检验评价方法与监控防护措施。 钢筋的腐蚀分为湿腐蚀和干腐蚀两种。钢筋在混凝土结构中的锈蚀是在有水分子参与的条件下发生的腐蚀,属湿腐蚀。钢筋的锈蚀过程是一个电化学反应过程。使钢筋表面的铁不断失去电子而溶于水,从而逐渐被腐蚀;与此同时,在钢筋表面形成红铁锈,体积膨胀数倍,引起混凝土结构开裂。 企业是现代社会的基础,不仅是社会财富的创造者,也是社会责任的承担者;“人无信不立,企无信不长”,离开了社会的信任和支持,企业将失去发展的空间。水泥企业全面控制各品种水泥中的氯离子含量,是在履行一种社会的责任,也是避免钢筋锈蚀和混凝土开裂的最有效方法之一。为了更好地过渡和适应新的水泥标准的要求,水泥企业应该积极主动地做好以下工作。 1、深入学习新标准的各项规定和培训有关测试技能。水泥新标准是将原来的六 大通用水泥的三项标准(GB175、GB1344、GB12958)整合修订为一个标准:《通用硅酸盐水泥》(GB175-2007)。更新的内容很多,尤其增加了氯离子限量的要求,需要企业尽快购置标准指定的水泥氯离子测定仪,化验室工作人员要进行成分测定、仪器使用维护及校准知识和技能的培训。

1、氯离子对水泥性能的影响 水泥在没有C l-或C l-含量极低的情况下,由于水泥混凝土碱性很强,p H 值较高,保护着钢筋表面钝化膜使锈蚀难以深入。氯离子在钢筋混凝土中的有害作用在于它能够破坏钢筋钝化膜,加速锈蚀反应。当钢筋表面存在C l-、O2和H2O 的情况下,在钢筋的不同部位会发生如下电化学反应:F e +2C l-→F e C l2+2e-→F e2++2Cl-+2e-;O2+2H2O+4e-→4(O H )-。进入水中的F e2+与O H-作用生成F e (O H )2,在一定的H2O 和O2条件下,可进一步生成F e (O H )3产生膨胀,破坏混凝土。 20世纪50年代,我国北方及国外某些国家(尤其是前苏联),为使冬季施工方便,曾普遍使用氯化钙等氯盐作混凝土早强(或防冻)剂,致使大量建筑因钢筋严重锈蚀而过早破坏,付出了昂贵的代价。现在国内外钢筋混凝土工程施工原则上已不用氯盐早强(或防冻)剂;即使掺用氯盐,我国规定一般钢筋混凝土工程中氯盐掺量不得大于水泥重量的1%(港工钢筋混凝土中不得大于水泥重量的0.1%),并需对钢筋作防锈处理,将混凝土振捣密实。 此外,C a C l2用量较大时,还会降低混凝土抗化学侵蚀性和耐磨性及28天抗折强度。如在生料中加入的氯化物,虽然可促进熟料煅烧,起到矿化剂的作用,对提高立窑产量有利,但有相当部分的氯离子会残留于熟料和水泥中,也会加速钢筋锈蚀。因此,无论是水泥生料中,还是水泥中加入氯化物都应持谨慎态度,不宜掺加。 2、碱对水泥性能的影响 碱溶解速度快,能增加水泥混凝土液相的碱度,可加速水泥水化速度及激发水泥中混合材的活性,通常被用作水泥的早强剂,以提高水泥的早期强度。 碱作为水泥早强剂对水泥的增强效果往往随外加剂的种类及掺量,外加剂中各激发组分的配比,混合材种类及掺量,熟料(或水泥)成分及性能,使用温度等因素的不同而不同。但大多数外加剂对水泥早期(1天、3天、7天)强度的促进作用比对后期(28天)强度的促进效果好,有的还对28天强度没有促进作用甚至降低28天强度;有时会使水泥发生快凝、结块及需水量增加;还容易发生碱骨料反应,产生局部膨胀,引起构筑物开裂变形,甚至崩溃。在水泥储存中,碱易生成钾石膏(K2SO4·C a S O4·H2O ),使水泥库结块和造成水泥快凝。碱还能使混凝土表面起霜(白斑)。因此,在水泥生产中,碱虽然可提高水泥的早期强度,增加混合材的掺量,但还是不宜使用含碱的早强剂

混凝土中氯离子的危害及预防措施 我国新水泥标准中增加氯离子检验人手,分析了混凝土中氯离子的来源和带来途径。指出了氯离子对混凝土的影响和危害,提出了怎样才能避免混凝土中氯离子超标的几个措施,最后说明了有关各行业应研究怎样才能使混凝土中氯离子的含量最少。这应是有关的技术T 作者的一种责任。 引言 《通用硅酸盐水泥》报批稿,在2006年9月就已完成,随后经过若干次的建材生产与建一E使用的协商讨论,终于2007年底发布,国家标准 175—2007《通用硅酸盐水泥》于2008年6月1日实施,这个标准的正式实施,是我国水泥行业的大事,也是建筑施工行业的大事,它涉及到水泥产品的生产、流通、应用、科研与设计的各个方面。尤其是水泥生产企业,无论是产品品种的确定、配料方案的设计、化学分析及物理检验仪器设备的购置、校验、使用,还是生产工艺过程中的技术参数调整与控制,都必须进行必要的变更与适应,只有这样才可能满足新标准的要求,保证新标准的正常平稳过渡。 早在2002年4月1日,国家建没部和同家质检总局就联合发布实施了 500102002((混凝土结构设计规范》,其3.4耐久性规定的章节中,就对混凝土中最大氯离子的含量作了具体的规定;2004年l2月1日,两部局又联合发布实施了/T 503442004《建筑结构检测技术标准》,这个标准的附录C,对混凝土中氯离子的含量测定方法作了规范;2006年6月1日国家建设部发布实施了 522006((普通混凝土用砂、石质量

及检验方法标准》,这个标准在3.1.10条中对混凝土用砂的氯离子含量也作了规定。这些标准和规范的配套实施,必将对水泥的生产、使用和建设工程的质量提高起到积极的推动和保证作用。 1 混凝土中氯离子的来源 1.1 水泥中的氯离子 氯盐是廉价而易得的丁业原料,它在水泥生产中具有明显的经济值。它可以作为熟料煅烧的矿化剂,能够降低烧成温度,有利于节能高产;它也是有效的水泥早强剂,不仅使水泥3 d强度提高50%以上,而且可以降低混凝土中水的冰点温度,防止混凝土早期受冻。氯离子的来源主要是原料、燃料、混合材料和外加剂,但由于熟料煅烧过程中,氯离子大部分在高温下挥发而排出窑外,残留在熟料中的氯离子含培极少。如果水泥中的氯离子含量过高,其主要原冈是掺加了混合材料和外加剂(如:工业废渣、助磨剂等)。因此,在我国水泥新标准中增加了“水泥生产中允许加入≤0.5%的助磨剂和水泥中的氯离子含量必须≤O.06%”的要求,这主要是为了保证水泥不对混凝土质量产生过多负面影响。 1.2砂子中的氯离子 在天然砂中,特别是天然海砂中,因为海水中氯离子较高,使得海砂的表面吸附的氯离子也比较多,导致海砂中氯离子的含量较大,如果不加处理用在混凝土中,将会使混凝土中的氯离子含垣增多。 1.3水中的氯离子 在混凝土拌制中,水是不可缺少的原材料之一。如果用饮用的自

矿物掺合料在混凝土应用 一、矿物掺合料定义及分类 1.矿物掺合料不同于生产水泥时与熟料一起磨细混合材,它是指在混凝土或砂浆搅拌前或搅拌中加入的,具有一定细度和活性的用于改善新拌混凝土的性能(特别耐久性)的某些矿物类产品。 2.掺合料按其性质可分为两类,活性掺合料和非活性掺合料。目前使用矿物掺合料绝大多数是具有一定活性的掺合料、如粉煤灰、磨细矿渣粉、硅灰、天然沸石粉等。复合矿物掺合料指这些掺合料的复合物。 二、矿物掺合料的作用机理 1.掺合料不仅可以取代部分水泥、减少混凝土的水泥用量、降低成本,而且可以改善混凝土拌合物和硬化混凝土的各项性能。 2.矿物掺合料特别是磨细矿物掺合料用作混凝土的掺合料能改善或提高混凝土的综合性能,其作用机理在于磨细矿物掺合料在混凝土中具有填充效应、火山灰效应和形态效应等。 (1)填充效应 混凝土为连续级配颗粒堆积体系,粗集料的间隙由细集料填充,细集料的间隙由水泥颗粒填充,水泥颗粒之间的间隙则需要更细的颗粒来填充,增加混凝土密实性,改善混凝土的和易性。填充作用的另一好处是增加黏聚性,防止混凝土泌水离析,改善可泵性。(2)火山灰效应 水泥从加水拌合开始与水结合发生水化反应,产生各种水化产

物。C-S-H(水化硅酸钙),Ca(OH)2(氢氧化钙),Aft和Afm水化铝酸钙和水化硫铝酸钙等。随着水泥水化进行,生成氢氧化钙。混凝土中掺入磨细掺合料吸收水泥水化时形成的氢氧化钙,且能促进水泥进一步水化生成更多有力的水化硅酸钙凝胶,使集料接口区的氢氧化钙晶粒变小,改善了混凝土微观结构,掺合料通过二次水化反应改善混凝土的抗渗性,提高混凝土密实度。水泥浆体的孔隙率明显下降,强化了集料和胶凝从材料粘接力混凝土更加密实,使混凝土物理力学性能大大提高。 (3)形态效应 有些磨细矿物掺合料,如粉煤灰颗粒是煤粉在高温燃烧过程中形成的,绝大多数为玻璃微珠,这些玻璃体光滑、致密、粒细,比表面积小又有级配,能减少颗粒间的摩阻力,从而减少混凝土的用水量起到减水作用。

王立峰等:水灰比对混凝土强度及氯离子渗透性的影响 水灰比对混凝土强度及氯离子渗透性的影响 王立峰1 , 李家和2 , 朱广祥3 , 朱卫中 3 (1.中铁建设集团有限公司, 哈尔滨 150001; 2.哈尔滨工业大学土木工程学院, 哈尔滨 150001; 3.黑龙江省寒地建筑科学研究院, 哈尔滨 150080) 摘 要 主要研究了水灰比对混凝土强度和氯离子电通量的影响。试验结果表明:水灰比增大混凝土的强度明显降低,氯离子电通量增大;水灰比从0.33增加到0.37和0.41时,混凝土28d 氯离子电通量的增加幅度接近或超过了50%。 关键词 混凝土;水灰比;氯离子渗透;抗压强度 中图分类号 TU 528 0 文献标识码 B 文章编号 1001-6864(2011)05-0007-02 INFLUENCE OF W ATER CEMENT RATIO ON STRENGTH AND C HLOR IDE ION PERMEABILI TY OF CONCRETE WANG L i feng 1 , LI Jia he 2 , ZHU Guang x iang 3 , Z HU W e i zhong 3 (1.Ch i n a Ra il w ay C onstr uction G r oup Co .,L t d ,H arb i n 150001,China ; 2.School of C i v ilEng ineeri n g ,H I T ,H arbin 150001,Chi n a ; 3.H eilong jiang Prov i n ce A cade m y of Co ld A rea Bu ilding Research,H arb i n 150080,China) Abst ract :Infl u ence of w ater ce m ent ratio on strength and ch l o ri d e i o n per m eability o f concrete is stud ied in th is paper .The resu lts show that strength decreased si g nificantl y ,electric fl u x i n creased when w ater ce m ent rati o i n creased .W hen w ater ce m en t ratio i n creased fro m 0.33to 0.37and 0.41,28d e lectric fl u x of concrete increased close to 50%. K ey w ords :concrete ,;w ater ce m en t ratio ;ch lori d e per m eab ility ;co m pressi v e strength [基金项目] 973 计划项目 水泥低能耗制备与高效应用的基础研究 第六课题 水泥基材料的产物与结构稳定性及服役行为 (2009CB623106);中铁建设集团项目 新建哈尔滨西客站工程严寒气候条件下结构混凝土冬期施工技术研究 随着混凝土技术的进步,影响混凝土的可变因素越来越多,这些因素影响着混凝土的两个最重要的性能参数,即渗透性和强度。混凝土的渗透性是其耐久性的最重要方面,实际工程中的混凝土往往是受环境中的水、气体以及侵蚀性介质的侵入而劣化。产生上述劣化作用需要内、外两个因素[2],内部因素是指混凝土的成分和结构,外部因素是指环境中侵蚀性介质和水等。为此有必要从内部因素入手提高混凝土的耐久性能[3]。由于渗透性是混凝土最根本的性质之一,并且与耐久性直接相关,所以成为混凝土试验和研究中的一项重要内容[4]。本文通过试验测试了不同水灰比的混凝土强度和氯离子电通量,目的在于为配制更加抗渗的混凝土提供基础数据。1 试验 (1) 原材料:水泥:P O 42 5水泥;粗集料:表面粗糙、级配良好的碎石,粒径为5~25mm,压碎指标为3%,含泥量为0 2%;砂:山砂,细度模数为2 8,满足 区级配的要求,含泥量为0 9%;减水剂:菏泽联强建筑材料有限公司生产的聚羧酸高效减水剂;水:哈尔滨自来水。 (2) 混凝土配合比设计。本试验中混凝土的砂率为40%,固定砂石用量,改变拌合用水,通过调整高效减水剂的用量使混凝土坍落度控制在200 20mm,如表1所示。 表1 混凝土配合比设计 kg m -3 编号水灰比水泥砂碎石水G -0 330 335107*********G -0 370 375107*********G -0 41 0 41 510 714 1028 209 (3) 试验方法:试验采用A STM C1202法测试混凝土氯离子电通量。将每组新拌混凝土制成3个尺寸为 100mm 50mm 的试块,标准养护至28d 后进行真空饱水,饱水结束后进行测试。测试时在试件轴向施加60V 的直流电压,试件两端的正负试验槽内分别注满摩尔浓度为0 3mo l/L 的N a OH 溶液和质量浓度为3.0%的N aC l 溶液,记录6h 内通过试件的总电量即为试件的电通量。 抗压强度采用100mm 100mm 100mm 的立方体试7

混凝土中氯离子的危害及预防措施我国新水泥标准中增加氯离子检验人手,分析了混凝土中氯离子的来源和带来途径。指出了氯离子对混凝土的影响和危害,提出了怎样才能避免混凝土中氯离子超标的几个措施,最后说明了有关各行业应研究怎样才能使混凝土中氯离子的含量最少。这应是有关的技术T 作者的一种责任。 引言 《通用硅酸盐水泥》报批稿,在2006年9月就已完成,随后经过若干次的建材生产与建一E使用的协商讨论,终于2007年底发布,国家标准GB 175—2007《通用硅酸盐水泥》于2008年6月1日实施,这个标准的正式实施,是我国水泥行业的大事,也是建筑施工行业的大事,它涉及到水泥产品的生产、流通、应用、科研与设计的各个方面。尤其是水泥生产企业,无论是产品品种的确定、配料方案的设计、化学分析及物理检验仪器设备的购置、校验、使用,还是生产工艺过程中的技术参数调整与控制,都必须进行必要的变更与适应,只有这样才可能满足新标准的要求,保证新标准的正常平稳过渡。 早在2002年4月1日,国家建没部和同家质检总局就联合发布实施了GB 50010--2002((混凝土结构设计规范》,其3.4耐久性规定的章节中,就对混凝土中最大氯离子的含量作了具体的规定;2004年l2月1日,两部局又联合发布实施了GB/T 50344---2004《建筑结构检测技术标准》,这个标准的附录C,对混凝土中氯离子的含量测定方法作了规范;2006年6月1日国家建设部发布实施了JGJ 52--2006((普

通混凝土用砂、石质量及检验方法标准》,这个标准在3.1.10条中对混凝土用砂的氯离子含量也作了规定。这些标准和规范的配套实施,必将对水泥的生产、使用和建设工程的质量提高起到积极的推动和保证作用。 1 混凝土中氯离子的来源 1.1 水泥中的氯离子 氯盐是廉价而易得的丁业原料,它在水泥生产中具有明显的经济值。它可以作为熟料煅烧的矿化剂,能够降低烧成温度,有利于节能高产;它也是有效的水泥早强剂,不仅使水泥3 d强度提高50%以上,而且可以降低混凝土中水的冰点温度,防止混凝土早期受冻。氯离子的来源主要是原料、燃料、混合材料和外加剂,但由于熟料煅烧过程中,氯离子大部分在高温下挥发而排出窑外,残留在熟料中的氯离子含培极少。如果水泥中的氯离子含量过高,其主要原冈是掺加了混合材料和外加剂(如:工业废渣、助磨剂等)。因此,在我国水泥新标准中增加了“水泥生产中允许加入≤0.5%的助磨剂和水泥中的氯离子含量必须≤O.06%”的要求,这主要是为了保证水泥不对混凝土质量产生过多负面影响。 1.2砂子中的氯离子 在天然砂中,特别是天然海砂中,因为海水中氯离子较高,使得海砂的表面吸附的氯离子也比较多,导致海砂中氯离子的含量较大,如果不加处理用在混凝土中,将会使混凝土中的氯离子含垣增多。 1.3水中的氯离子

第四章混凝土掺合料 在混凝土拌和物制备时,为了节约水泥、改善混凝土性能、调节混凝土强度等级,而加人的天然的或者人造的矿物材料,统称为混凝土掺合料。 用于混凝土中的掺合料可分为活性矿物掺合料和非活性矿物掺合料两大类。非活性矿物掺合料一般与水泥组分不起化学作用,或化学作用很小,如磨细石英砂、石灰石、硬矿渣之类材料。活性矿物掺合料虽然本身不水化或水化速度很慢,但能与水泥水化生成的Ca(OH):反应,生成具有水硬性的胶凝材料。如粒化高炉矿渣,火山灰质材料、粉煤灰、硅灰等。 通常使用的掺合料多为活性矿物掺合料。由于它能够改善混凝土拌和物的和易性,或能够提高混凝土硬化后的密实性、抗渗性和强度等,因此目前较多的土木工程中都或多或少地应用混凝土活性掺合料。特别是随着预拌混凝土、泵送混凝土技术的发展应用,以及环境保护的要求,混凝土掺合料的使用将愈加广泛。 活性矿物掺合料依其来源可分为天然类、人工类和工业废料类(表4—1)。 本章着重介绍粉煤灰、沸石粉和硅粉等几种活性矿物掺合料。 第一节粉煤灰 粉煤灰是由燃烧煤粉的锅炉烟气中收集到的细粉末,其颗粒多呈球形,表面光滑。 粉煤灰有高钙粉煤灰和低钙粉煤灰之分,由褐煤燃烧形成的粉煤灰,其氧化钙含量较高(一般大于10%),呈褐黄色,称为高钙粉煤灰,它具有一定的水硬性;由烟煤和无烟煤燃烧形成的粉煤灰,其氧化钙含量很低(一般小于10%),呈灰色或深灰色,称为低钙粉煤灰,一般具有火山U灰活性。 低钙粉煤灰来源比较广泛,是当前国内外用量最大、使用范围最广的混凝土掺合料。用其做掺合料有两方面的效果。 (1)节约水泥。一般可节约水泥10%~15%,有显著的经济效益。 (2)改善和提高混凝土的下述技术性能:①改善混凝土拌和物的和易性、可泵性和抹 第63页 面性;②降低了混凝土水化热,是大体积混凝土的主要掺合料;③提高混凝土抗硫酸及硫酸盐侵蚀的性能;④提高混凝土抗渗性;⑤抑制碱集料反应。 一。化学成分及主要技术性能 (一)化学成分 粉煤灰的化学成分因煤的品种及燃烧的条件不同而存在一定的差异,但其主要的成分还是SiO2、A12O3和Fe2O,等,它们的总含量约占粉煤灰质量的75%以上。表4—2中给出了我国一些产煤地区煤种的粉煤灰化学成分及烧失量的统计指标。

混凝土及其原料中氯离子标准要求探讨 发布日期:2015-07-23 来源:混凝土机械网作者:混凝土机械网浏览次数:640 核心提示:摘要:混凝土中的氯离子是导致钢筋锈蚀的主要原因。钢筋锈蚀是影响钢筋混凝土及预应力钢筋混凝土结构耐久性的重要因素,通过对 摘要:商品混凝土中的氯离子是导致钢筋锈蚀的主要原因。钢筋锈蚀是影响钢筋商品 混凝土及预应力钢筋商品混凝土结构耐久性的重要因素,通过对商品混凝土中及其原料氯离子标准的比较分析,提出一些关于氯离子标准的建议。 关键词:商品混凝土材料标准氯离子 中图分类号:O462 文献标识码:A 文章编号: 引言 今年央视3.15对深圳海砂的曝光引起了全国的关注,实际上这种现象不仅存在于深圳,也存在于其它的沿海城市。现有标准中,建设用砂氯离子含量的指标范围在0.01~0. 06%之间,此标准除过于宽松外,还让各地可以按自己的意愿来采取某一个指标执行。目前全国沿海地区对砂中氯离子的限量值有0.06%、0.03%、0.02%、0.01%、0.0020%等。而商品混凝土中的氯离子不仅仅来自砂中,其他原料或多或少都含有氯离子。 一氯离子的危害 有资料表明,氯离子对商品混凝土质量的影响: (一)是钢筋腐蚀,导致商品混凝土质量下降,氯离子对商品混凝土中钢筋的锈蚀是 对商品混凝土最大的破坏和负面影响。 (二)是降低抗化学侵蚀、耐磨性和强度当商品混凝土中氯离子较大时,会降低商品 混凝土抗化学侵蚀性和耐磨性以及抗折强度。 (三)是影响商品混凝土的耐久性,近10年来,含氯环境下商品混凝土中的钢筋腐蚀已逐渐成为国内外耐久性研究的重点。与碳化引起的钢筋腐蚀相比,氯离子引起的钢筋腐蚀一旦发生,在较短的时间内即可对商品混凝土结构造成严重破坏。 因此,通常将钢筋开始腐蚀时间作为构件耐久性寿命的终结。含氯环境下商品混凝土 中钢筋开始腐蚀时间不仅与商品混凝土中氯离子的渗透过程有关,还与临界氯离子浓度有关,所以现在的商品混凝土规范、标准都对氯离子的浓度作了限制。 二商品混凝土中氯离子的来源

《混凝土结构耐久性设计规程》中抗氯离子渗透性检 测方法的试验研究 来源:《混凝土》2007年第2期( 总第208期)中国混凝土与水泥制品网[2007-4-12] 摘要: 针对山东省《混凝土结构耐久性设计规程》中混凝土抗氯离子渗透性检测方法进行了试验研究。试验结果表明《, 规程》中的交流电法和RCM法可以便捷准确的评定混凝土中氯离子的渗透性, 有广阔的应用前景。但不同的试块制备方法对氯离子渗透性电测法的试验结果影响很大, 考虑到工程上混凝土的实际情况, 建议《规程》中的混凝土抗氯离子渗透性试验评定方法应对试块的制备方法应提出更明确的要求。 关键词: 混凝土; 氯离子; 渗透性; 交流电法; RCM法 中图分类号: TU528.01 文献标志码: A 文章编号: 1002- 3550-( 2007) 02- 0005- 03 0 前言 根据山东省地理、环境特点并结合山东地区混凝土结构耐久性现状及实践经验编写的DBJ14-S6-2005《混凝土结构耐久性设计规程》( 以下简称《规程》) , 已于2005 年12 月1 日在山东省内颁布实施, 填补了之前国内尚无结构耐久性设计规范的一项空白。《规程》规定了混凝土结构耐久性设计的原则、内容、结构构造和材料选用基本要求, 提出了施工、检测与维护的基本要求及防腐蚀附加措施及试验方法。 由于山东省大规模工程建设比较集中, 并且地处沿海, 有长达3 000 多公里的海岸线, 有盐土地区分布, 而且作为北方地区, 山东省每年冬季仍大量使用氯盐类“ 融雪剂”( 如氯化钠、氯化钙、氯化镁等) , 因此存在着广泛的氯盐侵蚀环境《, 规程》就此提出了三种混凝土抗氯离子渗透性试验评定方法, 包括美国ASTM C1202 混凝土抗氯离子渗透性标准试验方法直流电量法) , 用交流电测量混凝土氯离子渗透性方法和氯离子扩散系数快速测定的RCM 法。ASTM C1202 在国际上应用普遍, 但试验时间较长, 施加电压较高易对试块产生影响[1]; 交流电法最早由Monfore[2]提出并曾被Hansen[3]和Feldman[4]采用, 赵铁军[5]对其进行了完善并形成了一套比较成熟的试验方法; 而RCM 法则是目前被欧洲国家广泛采用的一种方法。 上述三种方法都可以快速评价氯离子在混凝土内的传输性质, 但其机理和具体试验过程有较大差异。由于之前围绕ASTM C1202 法的试验研究已有很多[6~8], 本文就交流电法和RCM 法重点进行了试验研究, 并结合试验结果对《规程》中的氯离子试验方法提出了一些意见和建议。 1 原材料及配合比

水泥中氯离子危害分析及防治措施1.Cl-造成水泥混凝土危害的原因 普遍研究认为因Cl-的存在,水泥混凝土结构内部所发生的“电化反应”是导致钢筋锈蚀、造成水泥混凝土结构危害的一个重要原因。通过深入分析我们发现,除了“电化反应”外,水泥混凝土结 构内发生的“氧化反应”和“碱骨料反应”及“酸碱腐蚀反应”也 是造成水泥混凝土结构危害不可忽视的原因。 在水泥混凝土结构内所发生的“电化反应”、“氧化反应”、“碱骨料反应”及“酸碱腐蚀反应”过程中,Cl-始终对这些危害反应的发生起着“诱导”作用。这种“诱导”作用,主要是由Cl-的特性及与它相结合的碱金属、碱土金属离子Mx+所构成的离子化合物MClx的性质所决定的。 2.影响危害反应的因素 根据氯离子“诱导”水泥混凝土造成的危害反应机理,我们认 为影响危害反应的因素主要有以下几方面: (1)Cl-浓度越高,也就意味着MClx的含量越大,危害反应越激烈;随着时间的延长,危害的程度也越严重。(2)空气湿度越大或混凝土构件周围环境潮湿,危害反应越易发生,危害性越大。(3)环境温度越高,危害反应加剧,危害的程度加重。(4)时间越长,危害反应持续越久,危害的程度也就逐步扩大。(5)混凝土结构越

薄或结构内部的孔隙率越大,危害反应越迅速,危害的程度也越大。(6)处于酸、碱的环境中或存在其他介质侵蚀的情况下,危害反应 加快。 3.危害反应的预防和治理 为了有效控制Cl-对水泥混凝土造成的危害,首先我们必须要了解Cl-的主要来源,做到从源头上进行严格控制;其次,我们要根据Cl-危害反应机理,采取各种科学的预防和治理措施。 (1)水泥中Cl-的主要来源水泥中的Cl-主要来源于水泥自身(水泥熟料、混合材)和水泥中掺入的外加剂。有人认为水泥自身的Cl-主要来源于混合材,其理论根据是因为熟料已经过水泥窑内的高温 煅烧,其中Cl-已被挥发。针对这一观点,我们将NaCl在高温炉中 进行了灼烧试验:在810℃NaCl固体开始变成熔融状,840℃全部变 为熔融体,在1400℃恒温灼烧30分钟,其损失量只有12.72%。虽然旋窑内最高温可以达到1700℃~1800℃(立窑内最高温度一般为1350℃~1450℃),但它的尾气离开最上端旋风预热筒的温度只有320℃~350℃,而在低端两级旋风预热筒内温度一般为750℃~870℃,并在这两级旋风预热筒内物料易发生粘堵现象,我们认为这 与MClx在该温度范围内变成熔融体,增加了物料的黏度有关。上述 情况表明,Cl-在熟料煅烧过程中不可能大部分地挥发掉,即使有挥 发也只是相对很少的一部分。此外,我们对全国不同地区的多家水 泥企业生产的熟料及使用的混合材进行了Cl-检测分析,结果显示熟

第六章矿物掺和料 第一节概述 矿物掺合料是以硅、铝、钙等一种或多种氧化物为主要成份,并具有规定细度,掺入混凝土中能改善混凝土性能的活性粉体材料。矿物掺和料在混凝土中科学、合理的应用是为了达到改善混凝土的性能,提高工程质量,延长混凝土结构物使用寿命。矿物掺合料可包括粉煤灰、粒化高炉矿渣主要可分以下几种: 一、用于水泥和混凝土中的粉煤灰(GB/T1596-2005) 粉煤灰是从煤粉炉烟道气体中收集的粉体材料,包括原状粉煤灰和磨细粉煤灰,分为F类和C类。 F类粉煤灰:由无烟煤或烟煤煅烧收集的粉煤灰。 C类粉煤灰:由褐煤或次烟煤煅烧收集的粉煤灰,其氧化钙含量一般大于10%。 拌制混凝土和砂浆用粉煤灰分为三个等级:Ⅰ级、Ⅱ级、Ⅲ级。 二、、用于水泥和混凝土中的粒化高炉矿渣粉(GB/T18046-2008) 以粒化高炉矿渣为主要原料,可掺加少量石膏磨制成一定细度的粉体。简称矿渣粉。 分为:S105、S95、S75三个等级。 三、硅灰 在冶炼硅铁合金或工业硅时通过烟道排出的粉尘,经收集得到的无形二氧化硅为主要成分的粉体材料。 四、复合矿物掺合料

由二种以上矿物掺合料按一定比例复合后的粉体材料。 五、用于水泥和混凝土中的钢渣粉(GB/T20491-2006) 由符合YB/T022标准规定的转炉或电炉钢渣(简称钢渣),经磁选除铁处理后粉磨达到一定细度的产品。 粉磨时允许加入适量符合GB/T5483的石膏和符合JC/T667的水泥粉磨工艺外加剂。 分为一级和二级。 第二节依据标准 1.《用于水泥和混凝土中的粉煤灰》(GB/T1596-2005) 2.《用于水泥和混凝土中的钢渣粉》(GB/T20491-2006) 3.《用于水泥和混凝土中的粒化高炉矿渣粉》(GB/T18046-2008) 4.《混凝土矿物掺合料应用技术规程》(DB21/T1891-2011) 5.《混凝土质量控制标准》(GB50164-2011) 6.《用于水泥和混凝土中的粉煤灰》GBJ146-1990 第三节检验内容和使用要求 1.检验内容 (1)粉煤灰的主要控制项目应包括:细度、需水量比、烧失量和三氧化硫含量,C类粉煤灰的主要控制项目还应包括游离氧化钙含量和安定性。 (2)粒化高炉矿渣粉的主要控制项目应包括:比表面积、流动度比和活性指数。 (3)复合矿物掺合料的主要控制项目应包括:细度、烧失量。(4)硅灰主要控制项目应包括:比表面积、二氧化硅含量。(5)钢渣粉的主要控制项目应包括比表面积、流动度比和安定性。

氯离子对钢筋腐蚀机理的影响 [摘要] 氯化物的侵入是引起混凝土中钢筋腐蚀的最主要原因之一,氯离子能破坏钢筋表面钝化膜而引起钢筋局部腐蚀,对腐蚀过程具有催化作用。但只有混凝土中氯离子的浓度达到一定的临界值后,钢筋才会发生腐蚀。由于影响因素多,至今难以确定统一的氯离子浓度临界值。着重阐述了钢筋腐蚀行为和氯离子的去钝化机理、混凝土中氯离子的来源和保护钢筋的措施及其研究进 展。 [关键词] 钢筋混凝土;钢筋;腐蚀;氯离子 0 前言 钢筋在混凝土高碱性环境中的钝态条件被破坏,便被腐蚀。钢筋钝化膜破坏机理主要是混凝土的碳化和氯化物侵入,这两种因素既影响混凝土孔隙液的pH值,又影响钢筋的电位值,因而直接影响钢筋的稳定性。因氯化物的侵蚀引起钢筋混凝土构筑物破坏而造成重大损失的现象非常严重。北京西直门立交桥于1979年建成投入使用,不到20a钢筋混凝土的腐蚀已十分严重,不得不进行改建。引起西直门立交桥过早破坏的原因是多方面的,但长期在冬季向立交桥撒含氯化物除冰盐引起钢筋腐蚀使立交桥结构受到破坏是突出的因素。台湾四面环海,许多钢筋混凝土构筑物受破坏以及不断发生的“海砂屋”事件,也是氯化物侵蚀所引起的。目前,中国大陆也存在“海砂屋”现象。氯离子的侵蚀引起钢筋局部腐蚀是最有害的,对此,各国都给予了高度的重视。由于钢筋混凝土结构的复杂性和研究条件的差异,研究结果和结论并不完全一致,许多问题还有待深入研究。本工作主要对国内外氯离子与钢筋腐蚀系的研究进展和防止氯化物侵蚀的措施进行评述。 1 钢筋腐蚀与氯离子去钝化机理 钢筋混凝土是多相、不均质的特殊复杂体系,钢筋表面具有电化学不均匀性,存在着电位较负的阳极区和电位较正的阴极区;一般钢筋表面总处于混凝土孔隙液膜中,即钢筋表面阳极区和阴极区之间存在电解质溶液;由于混凝土的多孔性,

混凝土抗氯离子渗透性标准试验方法 B.1适用范围 B.1.1本试验方法以电量指标来快速测定混凝土的抗氯离子渗透性。适用于检验混凝土原材料和配合比对混凝土抗氯离子渗透性的影响。 B.1.2本试验方法适用于直径为95±2mm,厚度为51±3mm的素混凝土试件或芯样。B.1.3本试验方法不适用于掺亚硝酸钙的混凝土。掺其它外加剂或表面处理过的混凝土,当有疑问时,应进行氯化物溶液的长期浸渍试验。 B.2试验基本原理 B.2.1在直流电压作用下。氯离子能通过混凝土试件向正极方向移动,以测量流过的混凝土的电荷量反映渗透混凝土的氯离子量。 B.3试验设备及材料 B.3.1试验装置如图B.3.1 B.3.2仪器设备应满足下列要求: (1)直流稳压电源,可输出60V直流电压,精度±0.1V; (2)塑料或有机玻璃试验槽,其结构尺寸如图B.3.2所示; (3)铜网为20目; (4)数字式电流表,量程20A,精度±1.0%; (5)真空泵,真空度可达133Pa以下; (6)真空干燥器,内径≥250mm; B.3.3试验应采用下列材料: (1)分析纯试剂配制的3.0%氯化钠溶液; (2)用纯试剂配制的0.3mol氢氧化钠溶液; (3)硅橡胶或树脂密封材料。 B.4试验步骤 B.4.1制作直径为95mm,厚度为51mm的混凝土试件,在标准条件下养护28d或90d,试验时以三块试件为一组。 B.4.2将试件暴露于空气中至表面干燥,以硅橡胶或树脂密封材料施涂于试件侧面,必要时填补涂层中的孔洞以保证试件侧面完全密封。 B.4.3测试前应进行真空饱水。将试件放入1000ml烧杯中,然后一起放入真空干燥器中,启动真空泵,数分钟内真空度达13Pa以下,保持真空3h后,维持这一真空度注入足够的蒸馏水,直至淹没试件,试件浸泡1h后恢复常压,再继续浸泡18±2h。 B.4.4从水中取出试件,抹掉多余水份,将试件安装于试验槽内,用橡胶密封环或其它密封胶密封,并用螺杆将两试验槽和试件夹紧,以确保不会渗漏,然后将试验装置放在20~23℃流动冷水槽中,其水面宜低于装置顶面5mm,试验应在20~25℃恒温室内进行。B.4.5将浓度为3.0%的NaCl溶液和0.3mol的NaOH溶液分别注入试件两侧的试验槽中,注入NaCl溶液的试验槽内的铜网连接电源负极,注入NaOH溶液的试验槽的铜网连接电源正极。 B.4.6接通电源,对上述两铜网施加60V直流恒电压,并记录电流初始读数I0,通电并保持试验槽中充满溶液。开始时每隔5min记录一次电流值,当电流值变化不大时,每隔10min 记录一次电流值,当电流变化很小时,每隔30min记录一次电流值,直至通电6h。 B.5试验结果计算 B.5.1绘制电流于时间的关系图。将各点数据以光滑曲线连接起来,对曲线作面积积分,或按梯形法进行面积积分,即可得试验6h通过得电量。当试件直径不等于95mm时,则所得

氯离子对混凝土结构的侵蚀 文:张洪滨 第一节:氯离子对混凝土结构的侵蚀 混凝土受到破坏的原因,按重要性递减顺序排列,依次是钢筋锈蚀、冻害、物理化学作用。而氯离子是造成钢筋锈蚀的主要原因。 在自然环境中,氯离子是广泛存在的。包括: 1,氯离子存在于混凝土原材料中,如含氯化物的减水剂,掺入的矿渣可能是用海水淬冷的,粉煤灰可能是用海水排湿的等等。 2,海洋是氯离子的主要来源,不仅海水中含有大约3%的氯化物,海风、海雾、海沙中也含有氯离子。海水、海风和海雾中的氯离子和不合理地使用海沙,是影响混凝土结构耐久性的主要原因之一。 3,道路化冰盐因为性能好,价格便宜,因此在道路上广泛使用,这就使得氯离子能渗透到混凝土之中,引起钢筋锈蚀。 4,盐湖和盐碱地也是氯离子的一个重要来源。 5,工业环境十分复杂,就腐蚀介质而言有酸、碱、盐等,其中以氯离子、氯气和氯化氢等为主的腐蚀环境不在少数,处在此类环境中的混凝土结构的腐蚀破坏往往是非常迅速而又严重的。 6、火不仅可以直接降低钢筋混凝土结构的强度与可用性,而且由于热分解有机化合物,还有促进钢筋锈蚀的间接作用。含氯很高的聚氯乙烯在80—90度下会分解放出气态的氯化氢,到300度时,几乎完全分解释放出大量氯离子,遇水溶解,形成PH值低到1的盐酸。这种酸最后在构件表面冷却凝结,渗入混凝土中,就会引起钢筋锈蚀。因此,火灾后混凝土构件常为氯化物所危害。 第二节:氯离子侵入混凝土的途径 氯离子进入混凝土中通常有两种途径: 第一是“混入”,如使用含氯离子的外加剂、使用海砂、施工用水含氯离子、在含盐环境中拌制浇筑混凝土等。氯化物分水溶性和酸溶性两种,作为外加剂加入混凝土的氯化物一般都是水溶性的,而骨料中含有的氯化物大多都是酸溶性的。水溶性氯化物的危害大于酸溶性氯化物,因为它们可以直接腐蚀钢筋。“混入”现象大都是施工管理问题。

混凝土矿物掺合料分类及使用注意事项 一、混凝土矿物掺合料有哪些?怎样检验? 混凝土矿物掺合料检验的技术要求见表 二、粉煤灰定义 粉煤灰是火力发电厂煤粉燃烧后排出的烟道飞灰。发电厂将磨成一定细度的煤粉置于锅炉中,经1100~1500℃高温煅烧后,收集到的细灰,称为粉煤灰。粉煤灰中的炭在高温下已经被烧掉,而其所含的页岩及黏土被熔融成液滴,当它们被烟气带出急剧冷却时,即形成粒径在1~50um的微球状颗粒。根据电厂采用的煤源不同,粉煤灰的活性和化学成分也不同,但主要含有活性二氧化硅(Si02)、活性三氧化二铝(Al203)、氧化铁(Fe2O3)等。

1.为什么要在预拌混凝土中掺入粉煤灰? 因为粉煤灰中含有许多活性组分,掺入混凝土中可以与水泥水化放出的Ca(OH)。发生化学反应,生成对后期强度有贡献的水化产物,如水化硅酸钙、水化铝酸钙等,这些凝胶体填充混凝土中的空隙,减少混凝土收缩,同时提高混凝土密实性、耐久性,即所谓火山灰效应、填充效应和微骨料效应,此外,由于粉煤灰在显微镜下看是由无数玻璃球体构成,因此加入到混凝土中时,犹如许多滚珠,可减少用水量,提高混凝土的流动性、可泵性、保塑性,减少混凝土泌水,即所谓形态效应。所以粉煤灰已是混凝土中必不可少的一种组分。 2.什么是F类、C类粉煤灰? 粉煤灰是根据它含游离氧化钙的量来分类的,可分为F类(低钙灰)、C类(高钙灰)和复合灰。C类粉煤灰通常是指火力发电厂采用褐煤、次烟煤作为燃料而排放出的一种氧化钙成分较高的粉煤灰。由于C类粉煤灰中含有较高的游离氧化钙,容易出现安定性不良问题,因此为保证工程质量,对C类粉煤灰要求:在水泥中掺30%煤灰后,其雷氏法安定性应合格,当实际工程中粉煤灰掺量大于30%时,应按工程实际掺量进行安定性检验。 3.怎样从外观区分F类、C类粉煤灰? 粉煤灰颜色是决定其质量好坏的重要指标,F类粉煤灰颜色偏灰,C类粉煤灰偏黄,有时还发红。红色的粉煤灰铁氧化物更多,与水泥、外加剂适应性差,混凝土坍落度损失大,此时除了要做烧失量、活性、安定性试验外,还要进行混凝土配合比试验。 4.怎样从外观区分粉煤灰和石粉? 粉煤灰外观乳白色到灰黑色之间变化,阳光下用放大镜(最好用显微镜)看可见无数光滑玻璃球,手感细滑、干爽;石粉一般呈白色(也有灰色、红色),放大镜(显微镜)下呈不规则棱角状颗粒,手感粗糙、潮湿。 5.Ⅲ级粉煤灰怎么使用? Ⅲ级粉煤灰需水量比可高达115%掺入混凝土中会增加混凝土的用水量,相应带来混凝土胶凝材料用量的增加,同时Ⅲ级粉煤灰细度偏大,烧失量可达15%,其活性和后期强度均不高。另外,Ⅲ级粉煤灰较高的含碳量对混凝土的耐久性和施工质量也有不利影响,所以预应力混凝土中不宜掺用Ⅲ级粉煤灰,其他混凝土掺用Ⅲ级粉煤灰时应经过试验论证。 在大量的工程实践中,Ⅲ级粉煤灰已用于C30 及其以下的钢筋混凝土。上海建筑科学研究院曾用细度