第5章淬火介质添加剂和回火油

297水性淬火剂添加剂F

【简介】该产品为德润宝水性淬火介质添加剂F。普通碳素钢和低合金钢用纯水进行淬火热处理时,常产生软点、变形或开裂等现象,过去经常采用的解决方法是换用盐水或碱水如Nacl和NaOH,使用Nacl溶液,对淬火后工件及淬火槽的腐蚀相当严重,NaOH水溶液由于逐渐吸收空气中的C02变质,会降低冷却速度,而且碱水的飞溅与蒸汽对人体有害。

①在自来水中加入10%~15%的该介质,能有效的消除蒸气膜,大大提高水的高、中温冷速,使工件得到快速而均匀的冷却,获得理想的硬度与淬硬层深。

②该介质浓度从5%到15%变化时,其快速冷却能力基本不变。该特点适合实际生产需要,即使生产中溶液浓度失控,也不会影响工件淬火质量。

③该介质的工作温度范围很宽。生产使用证明,该介质溶液即使在60℃时,依然具有良好的爆裂作用,保持快速的高温冷速,更适合于批量生产的需要。

④该介质具有极佳的防锈性能,对设备及淬火工件无腐蚀性,并且不含有毒物质,对人体无害。

⑤该介质废弃时可直接排放,不会造成污染。

【主要用途】

①适用于普通碳素钢和低合金钢的淬火处理。

②该介质溶液专用于直接加热或保护气氛下加热的工件。

③由于工件上残留的盐分混进淬火溶液,会使防锈性能大为下降,盐浴中有害成分也会破坏该介质的使用性能,故该舟质不适用于盐浴加热的工件。

【使用注意事项】

①淬火槽为一般的铁制容器即可,无需涂层。该介质可提供足够的防锈保护。油槽一般应安装冷却设备,如果油槽足够大,使淬火液的温度不会显著升高的话,则不需安装冷却设备。如果需要预热低温下的淬火溶液.可安装加热管。淬火槽以及淬火液浸泡的设备,不能有铜制的组件,金属铜会引起电化学腐蚀,而且在高温的情况下,轻合金会被严重腐蚀。

②配制时按比例称出PETROFER AQUARAPID F的所需量,边搅拌边加入水中,待其完全溶解,淬火溶液即配制完成。

③该介质淬火液最佳的工作温度为20~50℃。淬透性好的材质可在液温40~70℃时淬火,当液温超过70℃时,则不宜继续工作。

④该介质要求的使用浓度为10%~15%,当溶液浓度在这一浓度范围之内变化时,淬火液的冷却速度不会出现显著的变化。

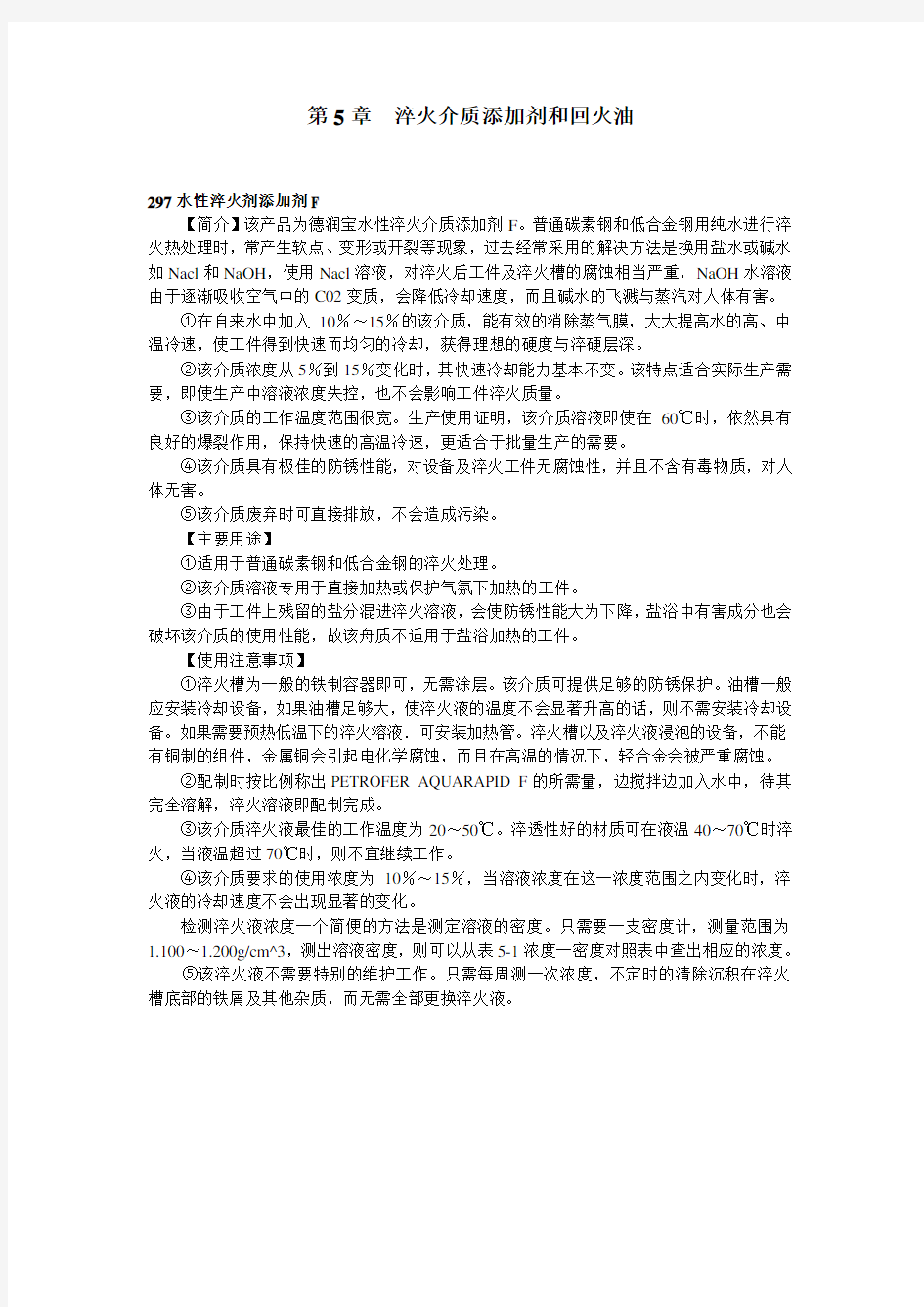

检测淬火液浓度一个简便的方法是测定溶液的密度。只需要一支密度计,测量范围为

1.100~1.200g/cm^3,测出溶液密度,则可以从表5-1浓度一密度对照表中查出相应的浓度。

⑤该淬火液不需要特别的维护工作。只需每周测一次浓度,不定时的清除沉积在淬火槽底部的铁屑及其他杂质,而无需全部更换淬火液。

重量百分比浓度/%

密度

(20℃)/(g/cm^3)

重量百分比浓度/%

密度

(20℃)/(g/cm^3)

1 1.009 11 1.109

2 1.019 12 1.119

3 1.029 13 1.129

4 1.039 14 1.139

5 1.049 15 1.149

6 1.059 16 1.159

7 1.069 17 1.169

8 1.079 18 1.179

9 1.089 19 1.189

10 1.099 20 1.199

298 PETROFER AQUARAPID

【简介】德润宝水性淬火介质添加剂PETROFER AQUARAPID具有优良的性能。

①在自来水中加入10%~15%的该介质,能有效的消除蒸气膜,大大提高水的高、中

温冷速,使工件得到快速而均匀的冷却,获得理想的硬度与淬硬层深。

②当浓度从5%到15%发生变化时,其快速冷却能力基本不改变。该特性非常适合实际

生产需要,即使生产中溶液浓度失控,也不会影响工件淬火质量。

⑧介质溶液的工作温度范围很宽。生产使用证明,该介质溶液即使在60℃时,依然具

有良好的爆裂作用,保持快速的高温冷速,更适合于批量生产。

④该介质具有板佳的防锈性能。当使用浓度在正常的10%左右时,淬火液对钢铁材料

即具有非常优异的防锈性能,可解决盐、碱水对设备及淬火工件的腐蚀性问题。

【主要用途】

①适用于普通碳索钢和低合金钢的淬火处理。

②该介质溶液专用于直接加热或保护气氛下加热的工件。

③由于工件上残留的盐分混进淬火溶液。会使防锈性能大为下降,盐浴中有害成分也会

破坏该介质的使用性能,故该介质不适用于盐浴加热的工件。

【使用注意事项】

①淬火槽为一般的铁制容器即可,无需涂层。该介质可提供足够的防锈保护。油槽一般

应安装冷却设备,如果油槽足够大,使淬火液的温度不会显著升高的话,则不需安装冷却设

备。如果需要预热低温下的淬火溶液,可安装加热管。淬火槽以及淬火液浸泡的设备,不能

有铜制的组件,金属铜会引起电化学腐蚀,而且在高温的情况下,轻合金会被严重腐蚀。

②配制时按比例称出PETROFER AQUARAPID的所需量,边搅拌边加入水中,待其完

全溶解,淬火溶液即配制完成。

③该介质淬火液最佳的工作温度为20~50℃。淬透性好的材质可在液温40~70℃时淬

火,当液温超过70℃时,则不宜继续工作。

④该介质要求的使用浓度为10%~15%,当溶液浓度在这一浓度范围之内变化时,淬

火液的冷却速度不会出现显著的变化。

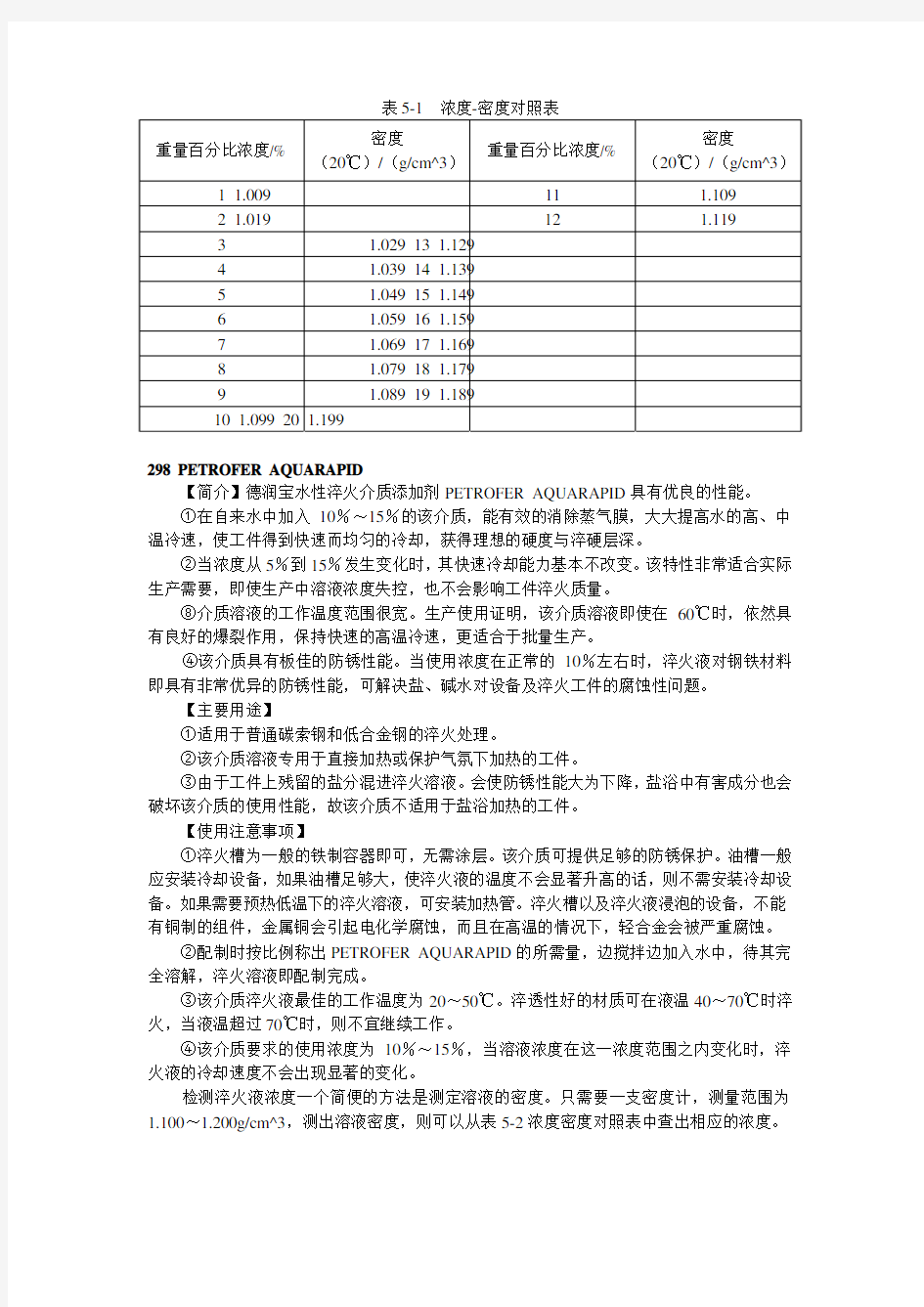

检测淬火液浓度一个简便的方法是测定溶液的密度。只需要一支密度计,测量范围为

1.100~1.200g/cm^3,测出溶液密度,则可以从表5-2浓度密度对照表中查出相应的浓度。

重量百分比浓度/%

密度

(20℃)/(g/cm^3)

重量百分比浓度/%

密度

(20℃)/(g/cm^3)

1 1.008 11 1.094

2 1.017 12 1.101

3 1.025 13 1.109

4 1.034 14 1.117

5 1.042 15 1.126

6 1.050 16 1.134

7 1.059 17 1.142

8 1.067 18 1.151

9 1.075 19 1.159

10 1.084 20 1.168

⑤该介质淬火液不需要特别的维护工作。只需每周测一次浓度,不定时的清除沉积在

淬火槽底的铁屑及其他杂质,而无需全部更换淬火液。

299 ZFT淬火油复合添加剂

【简介】联创zFT淬火油复合添加剂是棕褐色黏稠液体,由多种添加剂复合而成,添

加进机械油中可与专用淬火油相媲美。

该介质具有良好的热氧化安定性,可明显提高油品的使用寿命。淬火后工件表面光洁,

并可获得较满意的硬度,同时具有一定的防锈能力。

【典型理化性能】其典型理化参数见表5-3。

表5-3含10%ZFT淬火油复合添加剂的N15机械油的理化参数

黏度(40℃)/(mm^2/s)≤ 20 闪点(开口)/℃≥ 150 水分/% 0.1

残碳/%≤ 1.5 添加在N15机械油中 ZFT

10% 冷却特性温度/℃≥ 600 冷却性能800℃→400℃时间/s≤ 4.5

【主要用途】适用于添加在机械油中,可与专用淬火油相媲美。

【使用注意事项】

①根据油品冷速情况,选择适量的复合添加剂,加入到N15机械油中(石蜡基效果更为

显著),搅拌均匀后即可使用。

②亦可添加在旧的淬火油中使用,用量应根据油品的冷却性能情况而定。并在添加前将

油槽底部沉积物、水分清除后使用。

③在N15机械油中的推荐用量(质量百分比)为10%。300 KR-KT快速油添加剂

【简介】南京科润工业介质有限公司KR-KT快速油添加荆,可恢复、提高热油的冷却

能力和光亮性,以降低普通淬火油或专用淬火油变质后,更换费用较高的问题。

油添加剂的加入量为8%~10%。

【主要用途】用于淬火过程中普通淬火油或快速淬火油旧油的添加。

【使用注意事项】

①在加添加剂之前,应检查油中是否含水。若有水,应先将水去除干净。

②若油中油泥、油渣较多,还应对油进行沉淀和过滤处理,以使油清洁。

③取部分淬火油加热至60~80℃,加入添加剂使之均匀洛解,再缓慢分散加入到淬火槽中,循环搅拌8~12h,使之充分溶解。301快速淬火油添加剂Y15T

【简介】今禹淬火油添加剂,根据热处理淬火槽存在的问题,在已有的新油或旧油中加入适合的今禹牌淬火油添加剂,可以改善油的淬火冷却特性、热稳定性以及光亮性,使问题得以解决。

【主要用途】

①适用于用新机油时工件的淬火硬度和淬火变形能达到要求的情况。

②适用于新的合格机油、快速淬火油自身就达不到要求的情况。

③适用于新油能达到要求,用久了淬火硬度和硬化深度不足变形增大的情况。

302快速淬火油复合添加剂oil KT

【简介】大连海源特种润滑油厂淬火油复合添加剂,以高温抗氧剂、冷却性能改进剂、光亮剂、表面活性剂、清净分散剂等优质添加剂及精制的大庆石蜡基中性油调配而成。

【主要用途】用本产品对普通机械油进行改造,使其冷却性能达到各种专用淬火油水平。对于正在使用的专用淬火油,由于时间过长而使性能下降,使用该介质可完全恢复其原有新油的性能。

【使用注意事项】

①将淬火油槽中油搅拌均匀,取样分析,再根据该油的冷却性能、黏度闪点,配置专用添加剂。加入质量10%添加剂时。即为900kg旧油(基础油)加100kg添加剂。

②改造前,应将油槽中的油泥等杂质清理干净。如果油中含水量超过0.03%,还应经过沉降加温等清除水分,油中积炭或胶质过多,则需过滤。

③将油槽中的油加热到70~80℃,加入复合添加荆,搅拌或油泵循环2~3h即可。

④改造完的油,使用过后油量减少,一是加入专用淬火油,二是加原油并按比例加入复合添加剂。

⑤对于周边炼油厂的用户可根据本单位的要求自行采购基础油,由厂家现场用冷却性能测定仪监测调制,这样节省大量运费、调制费等。

303淬火油增速添加剂OT-1

【简介】南京洲联新产品技术研究所淬火油添加荆,油溶性高分子聚台物,闪点高于基础油,有效温度为室温至110℃均可。油中加入少量OT-1后,不仅提高油的冷却速度,提高工件表面硬度和淬火深度,同时具有一定的表面光亮作用。

提高淬火油的特性温度,最大冷却速度及其对应温度,不增加低温阶段的冷速。可使陈油(老化油)恢复冷却能力并超过其原油冷却性能。

【主要用途】可满足用户用新油配制快速、超速淬火油的要求。

【使用注意事项】

①改造前,应将油槽中的油泥等杂质清理干净。如果油中含水量超过0.03%,还应经过沉降加温等清除水分,油中积炭或胶质过多,则需过滤。

②将油槽中的油加入增速添加剂,搅拌或油泵循环均匀。

304厚大件快速淬火油添加剂Y15DT

【简介】今禹厚大件快速淬火油添加剂Y15DT,根据热处理淬火槽存在的问题,在已有的新油或旧油中加入适合的今禹牌淬火油添加剂,可以改善油的淬火冷却特性、热稳定性以及光亮性,使问题得以解决。

【主要用途】

①适用于新油能达到要求,用久了淬火硬度和硬化深度不足,变形增大的情况。

②适用于新的快速淬火油就达不到要求的情况。

305 NH淬火油催冷剂

【简介】以无灰分中、低分子油溶性高聚物组成。能最大限度提高淬火油的淬火冷却能力,具有较高的热稳定性和热氧化安定性,是调配超速、快速光亮淬火油的基本原料。

该催冷剂能实现无灰分分解,可使经保护加热的工件淬火后表面光亮,其分子量控制在一定范围内,可有效地提高催冷剂的热稳定性和热氧化安定性,维护淬火油冷却性能的稳定性。

该催冷剂经油溶性处理,在常规淬火温度,可均匀溶解在机械油中,使淬火工件均匀冷却,表面硬度均匀。

该催冷剂可有效地提高淬火油的高温冷却能力,提高淬火工件淬火后表面硬度和淬硬层深度,减小淬火工件不均匀畸变。

【主要用途】适用于调配超速、快速光亮淬火油。

【使用注意事项】该催冷剂添加前应对长期使用的淬火油进行沉降、过滤,去除油品中杂质,采用普通机械油调制快速、超速淬火油不需此工序。

该催冷剂添加前应对长期使用的淬火油进行加热脱水,加热时油品处于流动状态,使油槽底部的水分充分蒸发。

该催冷剂添加时,应对油槽中油品加热搅拌,缓慢倒入添加剂,使添加剂均匀溶解。添加比例根据油品的淬火冷却特性要求控制在2%~5%。

306光亮添加剂OT-2

【简介】南京洲联新产品技术研究所淬火油添加剂为油溶性黏稠中性或弱碱性高分子有机物,在油中的易溶温度为70~90℃。

通过在油中加入少量的OT-2后,可使淬火工件表面洁净光亮。提高新油和陈油中淬火后工件的光亮度。

【主要用途】用于保护气氛炉加热工件并要求工件表面光亮的油淬火。

【使用注意事项】

①改造前,应将油槽中的油泥等杂质清理干净。如果油中含水量超过0.03%,还应经过沉降加温等清除水分,油中积炭或胶质过多,则需过滤。

②将油槽中的油加入光亮添加剂,搅拌或油泵循环均匀。

307光亮淬火油复合添加剂oil GT

【简介】大连海源特种润滑油厂,系列淬火油复合添加剂以高温抗氧剂、冷却性能改进剂、光亮剂、表面活性剂、清净分散剂等优质添加剂及精制的大庆石蜡基中性油调配而成。

【主要用途】用该添加剂改造普通机械油,使其冷却性能达到各种专用淬火油水平。对于正在使用的专用淬火油,由于时间过长而使性能下降,使用该添加剂可完全恢复其原有新油的性能。

【使用注意事项】

①将淬火油槽中油搅拌均匀,取样分析,再根据该油的冷却性能、黏度闪点,配置专用添加剂。

②改造前,应将油槽中的油泥等杂质清理干净。如果油中含水量超过0.03%,还应经过沉降加温等清除水分,油中积炭或胶质过多,则需过滤。

③将油槽中的油加热到70~80℃,加入复合添加剂,搅拌或油泵循环2~3h即可。

④改造完的油,使用过后油量减少,一是加入专用淬火油;二是加原油并按比例加入复合添加剂。

⑤对于周边炼油厂的用户可根据本单位的要求自行采购基础油,由厂家现场用冷却性能测定仪监剥调制。这样节省大量费用(运费、调制费等),使成本下降。

308光亮淬火油添加剂Y15GT

【简介】今禹淬火油添加剂Y15GT,根据热处理淬火槽存在的问题,在已有的新油或旧油中加入适合的今禹牌淬火油添加剂,可以改善油的淬火冷却特性、热稳定性以及光亮性,使问题得以解决。

【主要用途】

①适用于新的合格机油就达不到要求。

②新的光亮淬火油能达到要求,用久后光亮性变差,或淬火硬度达不到要求,可改用Y15GT提高光亮性,并满足硬度要求。

③新的光亮淬火油就达不到硬度和光亮性要求。

309 KR-GT光亮油添加剂

【简介】南京科润工业介质有限公司KR-GT光亮油添加剂,可恢复、提高热油的冷却能力和光亮性,以降低普通淬火油或专用淬火油变质后。更换费用较高的问题。

油添加剂的加入量为8%~10%。

【主要用途】用于淬火过程中普通淬火油或光亮淬火油旧油的添加。

【使用注意事项】

①在加添加剂之前,应检查油中是否含水。若有水,应先将水击除干净。

②若油中油泥,油渣较多,还应对油进行沉淀和过滤处理,以使油清洁。

③取部分淬火油加热至60~80℃,加入添加剂使之均匀溶解,再缓慢分散加入到淬火槽中,循环搅拌8~12h,使之充分溶解。

310 NH淬火油光亮添加剂

【简介】由油溶性表面活性剂和清净分散剂高温调和而成的NH淬火油光亮添加剂,可明显提高经保护气氛加热工件淬火后表面光洁度,该淬火油光亮添加剂中表面活性剂能降低淬火油对工件表面的附着力,避免淬火油中积炭等杂质在工件表面沉积,同时能降低后续清洗除油难度。改善后续表面处理性能,避免电镀处理中灰色斑点的出现。

【主要用途】其是保护气氛光亮淬火的理想光亮添加剂。

【使用注意事项】

①该淬火油光亮添加剂添加前应对长期使用的淬火油进行沉降、过滤,去除油品中杂质。低标号机械油闪点低.加热时油品处于流动状态并控制在90℃左右,使油槽底部的水分充分蒸发。

②该淬火油光亮添加剂添加时,应对油槽中油品加热搅拌,缓慢倒入添加剂,使添加剂均匀溶解。光亮添加剂的添加量应控制在油槽中油品总量的1%~2%。

311 Daphne Quench Concent B

【简介】上海出光润滑油贸易有限公司出光添加剂,由于淬火油的劣化等引起光辉性恶化,可以通过添加,改善光辉性。

【典型理化性能】

运动黏度(100℃)/(mm2/s):≤10.3

燃点/℃:186

色相(ASTM):L1.5

【主要用途】适用于硬度改善,以及提高淬火冷却后零件的表面光洁度。

312 Daphne Quench Concent C

【简介】上海出光润滑油贸易有限公司出光添加剂,通过添加,可以减短淬火油的蒸气膜阶段,提高油的冷却性能。

【典型理化性能】

黏度(40℃)/(mm2/s):≤240;(100℃)/(mm2/s):≤22.1

燃点/℃:180

色相(ASTM):D8.0

【主要用途】适用于硬度改善,以及提高淬火冷却后零件的表面光洁度。

313光亮快速添加剂0T-3

【简介】南京洲联新产品技术研究所淬火油添加剂,是增速添加剂和光亮添加荆的复合物。根据用户要求.调制成既可增高油的冷却能力又可达到工件表面光亮的要求。

【使用注意事项】

①改造前,应将油槽中的油泥等杂质清理干净。如果油中含水量超过0.03%,还应经过沉降加温等清除水分,油中积炭或胶质过多,则需过滤。

②将油槽中的油加入光亮快速添加剂,搅拌或油泵循环均匀。

314快速光亮添加剂OT-4

【简介】南京洲联新产品技术研究所淬火油添加剂,是增速添加剂和光亮添加剂的复合物,根据用户要求,按不同比例调制成品,按一定比例加入到油中,搅匀后既可增高油的冷却能力又可达到工件表面光亮的要求。

【使用注意事项】

①改造前,应将油槽中的油泥等杂质清理干净。如果油中含水量超过0.03%,还应经过沉降加温等清除水分,油中积炭或胶质过多,则需过滤。

②将油槽中的油加入快速光亮添加剂,搅拌或油泵循环均匀。

315等温分级淬火油复合添加剂oil FT

【简介】大连海源特种润滑油厂淬火油复合添加剂,以高温抗氧剂、冷却性能改进剂、光亮剂、表面活性剂、清净分散剂等优质添加剂及精制的大庆石蜡基中性油调配而成。

【主要用途】通过对普通机械油进行改造,使其冷却性能达到各种专用淬火油水平。对于正在使用的专用淬火油,由于时间过长而使性能下降,使用该添加剂,可以完全恢复其原有新油的性能。

【使用注意事项】

①将淬火油槽中油搅拌均匀,取样分析,再根据该油的冷却性能、黏度闪点,配置专用添加剂。

②改造前,应将油槽中的油泥等杂质清理干净。如果油中含水量超过0.03%,还应经过沉降加温等清除水分,油中积炭或胶质过多,则需过滤。

③将油槽中的油加热到70~80℃,加入复合添加剂,搅拌或油泵循环2~3h即可。

④改造完的油,使用过后油量减少,一是加入专用淬火油,二是加原油井按比例加入复

合添加剂。

⑤对于周边炼油厂的用户可根据本单位的要求自行采购基础油,由厂家现场用冷却性能测定仪监测调制,这样节省大量费用(运费、调制费等),使成本下降。

316等温分级淬火油添加剂Y35T

【简介】今禹等温分级淬火油添加剂Y35T,可根据热处理淬火槽存在的问题,在已有的新油或旧油中加入适合的今禹牌淬火油添加剂,可以改善油的淬火冷却特性、热稳定性以及光亮性,使问题得以解决。

【主要用途】

①能适用于新的热油,但用久后淬火硬度偏低,变形增大的情况。

②新采用的热油就不能满足淬火硬度要求或变形较大。根据情况加今禹Y35T或改用令禹Y35油,或其他冷油。

317 NH淬火油改性添加剂

【简介】NH淬火油改性添加剂,以无灰分中分子催冷剂、高效抗氧化剂和淬火油积炭清净分散剂聚合而成,具有较高的热稳定性和热氧化安定性,是调配超速、快速光亮淬火油的基本原料。

该添加剂中的催冷剂分解无灰分,可使经保护加热的工件淬火后表面光亮。添加剂中催冷剂的分子量控制在一定范围内,可有效地提高催冷剂的热稳定性和热氧化安定性,维护淬火油冷却性能的稳定性。

清净分散剂可有效地分解淬火油中的积炭,提高基础油对添加剂的感受性,淬火工件表面硬度均匀、光亮;该添加剂中的高效抗氧化剂,可有效地维护淬火油冷却性能的稳定性。

【主要用途】适用于调配超速、快速光亮淬火油。

【使用注意事项】

①在添加NH淬火油改性添加剂之前,应对长期使用的淬火油进行沉降、过滤,去除油品中杂质,采用普通机械油调制淬火油不需此工序。

②在添加前应对长期使用的淬火油进行加热脱水,加热时油品处于流动状态,使油槽底部的水分充分蒸发。

③在添加过程中,应对油槽中油品加热搅拌,缓慢倒入添加剂,使添加剂均匀溶解;添加比例根据油品的淬火冷却特性要求控制在4%~10%。

318 KR-RT热油添加剂

【简介】南京科润工业介质有限公司KR RT热油添加剂,可恢复、提高热油的冷却能力和光亮性,以降低普通淬火油或专用淬火油变质后,更换费用较高的问题。

油添加剂的加入量为8%~10%。

【主要用途】用于淬火热油旧油的添加。

【使用注意事项】

①在加添加剂之前,应检查油中是否含水。若有水,应先将水去除干净。

②若油中油泥、油渣较多,还应对油进行沉淀和过滤处理。以使油清洁。

③取部分淬火油加热至60~80℃,加入添加剂使之均匀溶解,再缓慢分散加入到淬火槽中。循环搅拌8~12h,使之充分溶解。

319 NH淬火油抗氧化添加剂

【简介】由油溶性复合高效抗氧化剂、光壳剂和淬火油积炭清净分散剂高温调和而成,

它能改善长期使用的淬火油的抗高温氧化、裂解性能,维护淬火油的冷却特性,提高淬火油

的使用寿命。

普通矿物油用于热处理淬火冷却,油品会产生激烈氧化,生成深色的胶质、沥青质等,

使油的颜色变深,生成油泥沉淀物,严重破坏矿物油的淬火冷却性能与使用寿命。当加入

NH热处理淬火油抗氧化添加剂,使油品的氧化诱导期明显增长,减少淬火油烟,油品的淬

火使用寿命可延长数十倍。

【主要用途】适用于已经长期使用的淬火油。或采用新购的N32普通机械油调制淬火

油。

【使用注意事项】

①添加前应对长期使用的淬火油进行沉降、过滤,去除油品中杂质。采用新购的N32

普通机械油调制淬火油则不需此工序。

②添加前应对长期使用的淬火油进行加热脱水,加热时油品处于流动状态,使泊槽底部

的水分充分蒸发。

③加入时,应对油槽中的油品进行加热搅拌,缓慢倒入添加剂,使添加剂均匀溶解。

抗氧化添加剂的添加量应控制在油槽中油品总量的1%~2%。

320 1号回火油

【典型理化性能】其典型理化参数见表5-4。

表5-4典型理化参数

评定项目1号回火油试验方法

265 运动黏度(100℃)/(mm^2/s)≤30 GB/T

闪点(开口)/℃≥ 250

GB/T 3536

燃点/℃≥ 280 水分/%≤痕迹 GB/T

260 热氧化

黏度比≤ 1.4

SH/T 0219 安定性残碳增加值/%≤ 1.5

【主要用途】

①适用于密闭式回火炉中对淬火后的零件进行回火处理。

②主要应用于汽车、轴承、手表、链条等行业中。

321海源1号,2号回火油

【简介】以深度精制的大庆石蜡基油为基础油,添加催冷剂、高温抗氧剂、清净分散剂

等徭加剂调制而成,符合SH 0564标准。

回火油具有良好的热安定性、氧化安定性和使用寿命长等特点。

【主要用途】

①适用于密闭式回火炉中对淬火后的零件进行回火处理。

②主要应用于汽车、轴承、手表、链条等行业中,使用温度<l80℃。

③回火油l号可与:Daphne High Temp Oil C、T;日本石油MT600、1000;Cosm0 C101;

三菱石油Temp90;富士兴产HB-10s等互换使用。

④2号回火油可与Shell Temp Oil 302、Cosmo C202等互换使用。

322洲联回火油TO-1

【简介】一般采用深度精制的高闪点、高黏度指数的石蜡基馏分润滑油作为基础油,并

添加高温抗氧剂、金属钝化剂、清净剂等。

回火油要求热氧化安定性能好、闪点高、传热性能好、使用寿命长。根据使用温度分为

不同的牌号。

闪点(开口)大于300℃;黏度(100℃)60~70mm^2/s。

【主要用途】适用于300℃以下温度的回火油槽的油介质。

323 锦辉回火油1号,2号

【简介】具有优良的抗氧防酸和清净分散性能,使用寿命比机械油长2~3倍。该回火

油具有良好的热氧化安定性、闪点高、传热性能好。技术指标:执行SH/T 0564-93标准。

【主要用途】

①适用于密闭式回火炉中对淬火后的零件进行回火处理。

②用于轴承、手表、链条等行业的回火工艺中,回火油1号用于150℃左右回火,回火

油2号用于20℃左右回火。

324回火油KR525,535

【简介】闪点、燃点高.使用安全,不易发生火灾。挥发性低,油烟少,热氧化安定

性能好,不易产生油泥、油渣,使用寿命长。

使用温度:KR525为140~160℃(开式油槽),160~180℃(闭式油槽);KR535为160~

200℃(开式油槽),180~220℃(闭武油槽)。

【典型理化性能】

闪点(开口)/℃:≥240,检测标准ASTM D92

水分:无,检测标准ASTM D95。

【主要用途】适用工件淬火后的回火。

325 GTH230,GTH300回火油

【简介】宁波市江北区金汤特种材料厂JETTO GTH230回火油,采用深度精制的矿物

基础油,添加高温、抗氧、分散等添加剂调制而成,具有良好的热稳定性,低油烟,低气味。

GTH230、GTH300具有良好的热氧化安定性和传热性能,使用寿命长,油泥少,不结

焦;闪点高,热稳定性好,挥发低,无气泡;回火后工件表面光洁.易于清洗,带耗低。

GTH300闪点更高,具有优异的热稳定性。

【典型理化性能】其典型理化参数见表5-5。

表5.5典型理化参数

评定项目 GTH230 GTH300

运动黏度/(mm^2/s)(40℃) 28.00~33.00 36.00~50.00

闪点(开口)/℃ 240~260 280~310

使用温度/℃ 200~220

200~260 【主要用途】

①主要用于铸铁、碳钢、合金钢,不得用于金属铜、铝合金。

②用于密闭式回火炉的回火处理工艺。

GTH300还适合轴承、链条、工具等行业的回火加工,用于淬火后的零件回火处理。

326 NH-A,NH-B回火油

【简介】采用进口深度精制的高黏度、高闪点润滑油为基础油,按比例添加高温抗氧剂、

金属钝化剂、清净分散剂等添加剂调和而成,是热处理回火专业用油。

该回火油具有良好的热氧化安定性和传热性能,使用寿命长,生渣少,不结焦;闪点高,

热稳定性好,挥发低,无气泡;回火后工件表面光洁。易于清洗,带耗低。

为了消除困淬火时产生的宏观内应力、降低钢的淬火脆性,获得较好的韧性和高强度,

淬火后的工件需进行低温回火处理,回火温度控制在160~260℃。采用回火油为介质,对

淬火工件进行回火处理,可精确控制回火温度、避免工件回火氧化。

【典型理化性能】其典型理化参数见表5-6。

表5-6典型理化参数

NH-B

评定项目 NH-A

运动黏度(100℃)/(mm^2/s)≤ 20 35

95 黏度指数/℃ 97

300

闪点(开口)/℃≥ 240

-18 倾点/℃≤ -12

腐蚀(100℃,3h)/级≤ 1

1

水分/% 痕迹痕迹

1.5

热氧化

黏度比≤ 1.5

安定性残碳增值/%≤ 1.4 1.4

【主要用途】是热处理回火专业用油,最高使用温度NH-A为200℃,NH-B为260℃。

327回火油H240,H300

【简介】闪点高、挥发性低、热稳定性好,带出消耗少,能很好地保持工件的光亮性。

H240的运动黏度,(100℃)/(mm2/s):≤20;闪点(开口)/℃:≥240。

H300的运动黏度,(100℃)/(mm2/s):≤40;闪点(开口)/℃:≥300。

【主要用途】是热处理回火专业用油,推荐使用温度H240为150~200℃,H300为160~

220℃。

328联创回火油H-1,H-2

【简介】在石蜡基础润滑油中加入高温抗氧剂等复台添加剂调制而成。本产品具有良好

的热氧化安定性,与一般的机械油、汽缸油相比,使用寿命长、生渣少、不易结焦。在使用

过程中清洁分散性好,回火后工件表面光洁,易于清洗,无腐蚀和锈点,是一种较理想的低

温回火介质。

【典型理化性能】其典型理化参数见表5-7。

表5-7典型理化参数

试验方法

H-2

评定项目 H-1

黏度(40℃)/(mm^2/s)≤ 15 35 GB-265

GB-267

280

闪点(开口)/℃≥ 230

水分/% 无无 GB-260

GB-268

残碳/%≤ 0.2

0.7

热氧化

ZBE-45001

黏度比≤ 1.4 2.0

安定性残碳增值/%≤ 1.4 2.0 ZBE-45001

【主要用途】适用于各种钢材的低温回火。推荐使用温度H-l为120~180℃,H-2为

180~250℃。

329三金2号回火油

【简介】大连三金润滑油有限公司2号回火油,以精制的大庆石蜡基油为基础油和添加

剂调制而成;具有优良的催冷、光亮、抗氧、环保等特点;产品符合SH0564-93标准。

【主要用途】

①适用于密闭式回火炉中,对淬火后的零件进行回火处理。

②该产品广泛应用于轴承、手表、链条等行业回火工艺中。

③适用于<250℃的回火工艺。

④适用于轴承钢、工模具钢、大中型航空结构的淬火,适宜在20~80℃范围内使用。

330德润宝回火油750,100

【简介】是一种专门用于低温回火的油浴回火用油,其基础油的精制程度很深,所以纯

净度很高,加之辅有添加高效能的抗高温氧化剂、抗裂化剂、表面活性润湿剂等,使该介质

具有极高的抗高温氧化聚合、裂解能力,以及优良的易清洗性能。具有优良的抗高温氧化性

能,保证了该介质具有长期的使用寿命。该介质在长期开式浴槽中使用时,其黏度增长非常

缓慢,生产使用中只需消耗补充添加新油即可。

加热到200℃(回火油100为210℃)左右的高温时,其黏度很低,流动性极佳,有利于

实现对工件的均匀快速加热。

该介质在200℃(回火油100为210℃)左右的高温使用条件下,挥发量很小,而且加之

高温时极低的黏度,大大减少了回火后工件提出油浴后的带出量,有利于降低生产成本。

在200℃(回火油100为210℃)左右的高温使用时,产生的烟气非常少,降低了作业环

境的污染。

内含有易水洗清洗成分,因此,回火后工件表面的残油很容易用低浓度的碱性清洗液去

除掉。

【典型理化性能】其典型理化参数见表5-8。

表5-8典型理化参数

评定项目回火油750 回火油100 试验标准

外观棕色透明油黄色透明油目测法

密度(20℃)/(g/CM^3) 0.865 0.88 DIN

51757

51562

黏度(40℃)/(mm^2/s) 75.0 100 DIN

2592

ISO

闪点/℃≥ 230

230

ISO

2592 燃点/℃ 270

270

【使用注意事项】

①油槽内加热器的加热表面功率密度不应超过1w/cm^2。油槽内的冷却元件或其他附件

不应使用铜来制造。因为铜及其合金有催化作用,会显著加速矿物油的老化进程。

②批量回火工件注意不要密集堆积,以免热油无法迅速进入中央部位工件。另外.最好

有一定的搅拌,如果油槽内无搅拌装置,可在工件进入油浴初期时摆动工件,使热油充分与

工件接触,从而缩短工件加热时间。

③回火后工件的清理:可以使用水性热洗剂(例如FERO-CLEAN N-SF)经浸洗或喷洗,

去除附于淬火件表面的油污。

④使用温度的控制:德润宝回火油的工作温度范围较宽,能适应不同的低温回火的使用

要求。回火油750使用温度≤215℃。回火油100使用温度≤220℃。

⑤使用时要特别注意回火油内绝不允许混入水分。

弹簧钢丝的标准及用途 核心提示:弹簧是机械行业和日常生活中最常用的零件。弹簧在弹性范围内使用,卸载后应回复到原来位置,希望塑性变形越小越好,因此钢丝应具有高的弹性极限,屈服强度和抗拉强度。屈强比越高,弹性极限就越接近抗拉强度,因而越 弹簧是机械行业和日常生活中最常用的零件。弹簧在弹性范围内使用,卸载后应回复到原来位置,希望塑性变形越小越好,因此钢丝应具有高的弹性极限,屈服强度和抗拉强度。屈强比越高,弹性极限就越接近抗拉强度,因而越能提高强度利用率,制成的弹簧弹力越强。 弹簧依靠弹性变形吸收冲击能量,所以弹簧钢丝不一定要有很高的塑性,但起码要有能承受弹簧成型的塑性,以及足够的能承受冲击能量的韧性。 弹簧通常在交变应力作用下长期工作,因此要有很高的疲劳极限,以及良好的抗蠕变和抗松弛性能。 在特定环境中使用的弹簧,对钢丝还会有一些特殊要求,例如:在腐蚀介质中使用的弹簧,必须有良好的抗腐蚀性能。精密仪器中使用的弹簧,应具有长期稳定性和灵敏性,温度系数要低,品质因素要高,后效作用要小,弹性模量要恒定。在高温条件下工作的弹簧,要求在高温时仍能保持足够的弹性极限和良好的抗蠕变性能等。 此外,还应考虑弹簧钢丝的成形工艺和热处理工艺。冷拉弹簧钢丝和油淬火回火弹簧钢丝都以供货状态钢丝直接绕制弹簧,弹簧成形后经消除应力处理直接使用。冷拉弹簧钢丝的抗拉强度要略高于油淬火回火钢丝。大规格冷拉钢丝弹力太大,绕制弹簧很困难,所以冷拉弹簧钢丝使用规格一般小于8.0mm,油淬火回火钢丝使用规格一般小于13.0mm。实际上直径13.0mm弹簧多选用轻拉状态弹簧钢丝,冷拉绕制成形后再淬回火使用。直径15.0mm以上钢丝大多采用加热绕制工艺制簧。

对淬火油的改良 淬火油在长期使用过程中性能会发生变化,消除这些负面影响的最快捷的方法是加入复合剂。加入复合剂,可以恢复和改进淬火油的冷却性能、光亮性能和抗氧化性能,加入复合剂是改造淬火油最强有力的手段,而且费用低 TL-KG快速光亮淬火油: 快速光亮淬火油是由中性油添加光亮剂、催冷剂和其他助剂配制而成。具有良好的光亮性和快的冷却性能。快速光亮淬火油适用于渗碳、碳氮共渗和光亮淬火。可用于合金工具钢、合金结构钢、弹簧钢、轴承钢的光亮淬火。

TL-CH超速淬火油: 它的特点是在低温区冷却速度快。适用于合金工具钢、合金结构钢、弹簧钢、轴承钢、渗碳钢等较大工件的调质。 TL系列PAG淬火介质是我公司综合国内外同类产品生产技术的基础上,自主研发的新一代有机高分子水溶性淬火介质。采用优质进口原料配合先进工艺使产品达到同类进口产品的水平。 TL-468理化指标 一、主要特点: 适用范围广。调整淬火介质的浓度,能获得不同的冷却速度,可满足从碳钢到合金钢的淬火冷却要求。 提高被淬工作质量。工件淬火硬度高而均匀,能消除淬裂和软点,且能减 少淬火工件的变形。 产品节能环保。不易老化,使用寿命长;并具有优良防锈、防腐性能。 生产环境清洁。不燃烧、无烟气,淬火后工件无需清洗可直接回火。 生产成本低。使用浓度低,粘度小,工件带出量小。 二、产品型号及适用范围: TL—368 (快速型)适合于碳钢、低碳合金钢的淬火及铝合金固溶加热后淬火。 TL—468 (通用型)适合于中、高碳钢,中、低合金钢工件整体浸淬和感应加热喷淋淬火。 TL—586 (慢速型)适合于高合金、铸件的淬火

德国AEG曲轴淬火机床IPSEN氮化炉 化学热处理是通过改变工件表层化学成分、组织和性能的金属热处理工艺。化学热处理与表面热处理不同之处是后者改变了工件表层的化学成分。化学热处理是将工件放在含碳、氮或其它合金元素的介质(气体、液体、固体)中加热,保温较长时间,从而使工件表层渗入碳、氮、硼和铬等元素。渗入元素后,有时还要进行其它热处理工艺如淬火及回火。化学热处理的主要方法有渗碳、渗氮、渗金属。 热处理是机械零件和工模具制造过程中的重要工序之一。大体来说,它可以保证和提高工件的各种性能,如耐磨、耐腐蚀等。还可以改善毛坯的组织和应力状态,以利于进行各种冷、热加工。 通过物理蒸馏方法从石油中提炼出的基础油称为矿物油,矿物油,主要是含有碳原子数比较少的烃类物质,多的有几十个碳原子,多数是不饱和烃,即含有碳碳双键或是叁键的烃。 4、热处理技术和表面强化技术 (1)曲轴中频感应淬火 曲轴中频感应淬火将采用微机监控闭环中频感应加热装置,具有效率高、质量稳定、运行可控等特点。 (2)曲轴软氮化 对于大批量生产的曲轴来说,为了提高产品质量,今后将采用微机控制的氮基气氛气体软氮化生产线。氮基气氛气体软氮化生产线由前清洗机(清洗干燥)、预热炉、软氮化炉、冷却油槽、后清洗机(清洗干燥)、控制系统及制气配气等系统组成。 辽宁五一八内燃机配件有限公司是中国生产汽车、内燃机、工程机械配件和商品模锻件的重点企业,是国内船机曲轴生产的骨干企业之一。锻钢成品曲轴、商品锻件是公司的主导产品,市场占有率和配套率居国内同类企业之首 淬火液是由聚醚类高分子材料添加多种表面活性剂制成,由于其对水有逆溶性的特点,克服了水冷却速度快,易使工件开裂;油品冷却速度慢,淬火效果差且易燃等缺点。在热处理得到广泛应用,使用PAG淬火剂能有效改善工作环境,提高零件的淬火质量,降低生产成本,是一种成熟的热处理淬火介质。 一前言:

1.光亮淬火油(油温70℃下淬火) 光亮淬火油主要适用于维护氛围炉淬火时作为冷却介质,可用于中小截面轴承加热器钢、工模具钢、量刃具钢仪器仪表等零件淬火,也可用于非维护氛围淬火炉处置淬透性好的钢材。该油运用温度60℃~80℃为好。运用中一定要控制水分含量,当水分含量大于200μg/g时,光亮度急剧降落,必需对淬火油停止处置,否则严重影响零件的淬火质量。 2.快速光亮淬火油(油温80℃下淬火) 快速光亮淬火油主要适用于汽车、拖拉机、轴承加热器及纺织机械行业维护氛围淬火。可用于汽车齿轮渗碳及碳氮共渗淬火,也可用于其它钢材维护氛围下淬火时作为冷却介质或用于非维护氛围炉。运用中最高油温不超越100℃,保证油品有长期稳定的冷却才能和良好的淬火光亮性。严禁水分和其他油品混入,少量水分可能严重影响淬火零件外表状态。维护氛围中应严厉控制碳黑和硫含量,它也影响零件淬火后的质量。 3.普通淬火油(油温60℃下淬火) 普通淬火油主要可用于盐浴炉、箱式炉、井式炉普通工艺淬火,不宜与其他油品混用。换油时,要彻底清算油槽。该油品最佳运用温度为50℃~80℃,最高运用温度不超越80℃,以免影响运用寿命。油槽中应装置搅拌或油的循环安装,进一步进步油品的冷却才能,使工件外表能平均冷却,并应定期向油槽中补充新油。 青岛丰东热处理有限公司专业提供热处理服务,可为客户提供化学热处理(渗碳、渗氮、碳氮共渗)、真空热处理、等离子热处理(离子渗氮)、常规热处理(含深冷处理)等四大领域的热处理加工服务。欢迎新老客户来电咨询,电话:4006577217。 “青岛丰东热处理”微信公众号提供热“新鲜”的处理行业动态及资讯,如果您对热处理相关知识感兴趣,欢迎关注我们,青岛丰东期待与您共同进步!

正火,回火,退火,淬火的区别 1.退火 把钢加热到一定温度并在此温度下保温,然后缓慢冷却到室温. 退火有完全退火、球化退火、去应力退火等几种。 a将钢加热到预定温度,保温一段时间,然后随炉缓慢冷却称为完全退火.目的是降低钢的硬度,消除钢中不均匀组织和内应力. b,把钢加热到750度,保温一段时间,缓慢冷却至500度下,最后在空气中冷却叫球化退火.目的是降低钢的硬度,改善切削性能,主要用于高碳钢. c,去应力退火又叫低温退火,把钢加热到500~600度,保温一段时间,随炉缓冷到300度以下,再室温冷却.退火过程中组织不发生变化,主要消除金属的内应力. 2.正火 将钢件加热到临界温度以上30-50℃,保温适当时间后,在静止的空气中冷却的热处理工艺称为正火。 正火的主要目的是细化组织,改善钢的性能,获得接近平衡状态的组织。 正火与退火工艺相比,其主要区别是正火的冷却速度稍快,所以正火热处理的生产周期短。故退火与正火同样能达到零件性能要求时,尽可能选用正火。 3.淬火

将钢件加热到临界点以上某一温度(45号钢淬火温度为840-860℃,碳素工具钢的淬火温度为760~780℃),保持一定的时间,然后以适当速度在水(油)中冷却以获得马氏体或贝氏体组织的热处理工艺称为淬火。 淬火与退火、正火处理在工艺上的主要区别是冷却速度快,目的是为了获得马氏体组织。马氏体组织是钢经淬火后获得的不平衡组织,它的硬度高,但塑性、韧性差。马氏体的硬度随钢的含碳量提高而增高。 4.回火 钢件淬硬后,再加热到临界温度以下的某一温度,保温一定时间,然后冷却到室温的热处理工艺称为回火。 淬火后的钢件一般不能直接使用,必须进行回火后才能使用。因为淬火钢的硬度高、脆性大,直接使用常发生脆断。通过回火可以消除或减少内应力、降低脆性,提高韧性;另一方面可以调整淬火钢的力学性能,达到钢的使用性能。根据回火温度的不同,回火可分为低温回火、中温回火和高温回火三种。 A 低温回火150~250.降低内应力,脆性,保持淬火后的高硬度和耐磨性. B 中温回火350~500;提高弹性,强度. C 高温回火500~650;淬火钢件在高于500℃的回火称为高温回火。淬火钢件经高温淬火后,具有良好综合力学性能(既有一定的强度、硬度,又有一定的塑性、韧性)。所以一般中碳钢和中碳合金钢常采用淬火后的高温回火处理。轴类零件应用最多。

弹簧钢丝的标准及用途牌号 摘要我国弹簧纲丝标准是参照ISO和JIS制订的,本文以ISO和JIS为依据,分析了弹簧纲丝现行国家标准和行业标准的适用范围,各组别之间隐含的的差别,对弹簧钢丝的生产和使用都有参考价值。 关键词弹簧钢丝、标准、适用范围 弹簧是机械行业和日常生活中最常用的零件,弹簧主要作用是利用自身形变时所储存的能量来缓和机械或零部件的震动和冲击、控制机械或零部件的运动。 1、弹簧钢丝的使用特性和用途 弹簧在弹性范围内使用,卸载后应回复到原来位置,希望塑性变形越小越好,因此钢丝应具有高的弹性极限,屈服强度和抗拉强度。屈强比越高,弹性极限就越接近抗拉强度,因而越能提高强度利用率,制成的弹簧弹力越强。 弹簧依靠弹性变形吸收冲击能量,所以弹簧钢丝不一定要有很高的塑性,但起码要有能承受弹簧成型的塑性,以及足够的能承受冲击能量的韧性。 弹簧通常在交变应力作用下长期工作,因此要有很高的疲劳极限,以及良好的抗蠕变和抗松弛性能。 在特定环境中使用的弹簧,对钢丝还会有一些特殊要求,例如:在腐蚀介质中使用的弹簧,必须有良好的抗腐蚀性能。精密仪器中使用的弹簧,应具有长期稳定性和灵敏性,温度系数要低,品质因素要高,后效作用要小,弹性模量要恒定。在高温条件下工作的弹簧,要求在高温时仍能保持足够的弹性极限和良好的抗蠕变性能等。 此外,还应考虑弹簧钢丝的成形工艺和热处理工艺。冷拉弹簧钢丝和油淬火回火弹簧钢丝都以供货状态钢丝直接绕制弹簧,弹簧成形后经消除应力处理直接使用。冷拉弹簧钢丝的抗拉强度要略高于油淬火回火钢丝。大规格冷拉钢丝弹力太大,绕制弹簧很困难,所以冷拉弹簧钢丝使用规格一般小于8.0mm,油淬火回火钢丝使用规格一般小于13.0mm。实际上直径13.0mm弹簧多选用轻拉状态弹簧钢丝,冷拉绕制成形后再淬回火使用。直径15.0mm以上钢丝大多采用加热绕制工艺制簧。 弹簧根据运行状态可分为静态簧和动态簧。静态弹簧指服役期振动次数有限的弹簧,如安全阀弹簧,弹簧垫,秤盘弹簧,定载荷弹簧,机械弹簧,手表游丝等。动态弹簧指服役期振动次数达1×106次以上的弹簧,如发动机阀门弹簧,车辆悬挂簧,防震弹簧,联轴器弹簧,电梯缓冲弹簧等。静态弹簧选材时主要考虑抗拉强度和稳定性,动态弹簧选材时主要考虑疲劳,松弛及共振性能。 弹簧根据负荷状况可分为轻载荷、一般载荷和重载荷三种状态。轻载荷指承受静态应力,应力较低,变形量较小的弹簧,如安全装置用弹簧,吸收振动用弹簧等。设计使用寿命103~104次。 一般载荷指设计寿命105~106次,在振动频率300次/min条件下使用的普通弹簧。在许用应力范围内,寿命保证1×106次,载荷应力越低,寿命越长。 重载荷指长时间工作、振动频繁的弹簧。如阀门弹簧,空气锤、压力机、液压控制器弹簧,其载荷较高,常常在低于许用应力10%左右使用,使用寿命大于1×106次,通常为107次。 弹簧选材的原则是:首先满足功能要求,其次是强度要求,最后才考虑经济性。 碳素弹簧钢是弹簧钢中用途广泛,用量最大的钢类。钢中含0.60%~0.90%的碳和0.3%~1.20%的锰,不再添加其它合金元素,使用成本相对较低。碳素弹簧钢丝经适当的加工或热

淬火钢回火时力学性能的变化 ●低碳钢回火后力学性能 当低于200℃回火时,强度与硬度下降不多,塑性与韧性也基本不变。这是由于此温度下仅有碳原子的偏聚而无析出。固溶强化得以保持的缘故。 当高于300℃回火,硬度大大下降,塑性有所上升。这是由于固溶强化消失,碳化物聚集长大,α相回复、再结晶所致。所得综合性能并不优于低碳马氏体低温回火后性能。 ●高碳钢一般采用不完全淬火,使奥氏体中碳含量在0.5%左右。淬火后低温回火以获高的硬度,并生成大量弥散分布的碳化物以提高耐磨性,细化奥氏体晶粒。 当高于300℃回火时,硬度、强度下降明显,塑性有所上升,冲击韧性下降至最低。这是由于薄片状θ碳化物析出于马氏体条间并充分长大,从而降低了冲击韧性,而α基体因回复和再结晶共同作用,提高了塑性,降低了强度。 当低于200℃回火,硬度会略有上升,这是由于析出弥散分布的ε(η)碳化物,引起的时效硬化。 ●中碳钢回火后的力学性能 当低于200℃回火,析出少量的碳化物,硬化效果不大,可维持硬度不降。当高于300℃回火,随回火温度升高,塑性升高,断裂韧性K IC剧增。强度虽然下降,但仍比低碳钢高的多。 ●回火脆性 某些钢在回火时,随着回火温度的升高,冲击韧性反而降低。由于回火引起的脆性称为回火脆性。

当300℃回火时,硬度下降缓慢,一方面碳的进一步析出会降低硬度;另一方面,由于高碳钢中存在的较多的残余奥氏体向马氏体转变,又会引起硬化。这就造成硬度下降平缓,甚至有可能上升。回火后仍处于脆性状态。 在200~350℃出现的,称为第一类回火脆性;在450~650℃出现的,称为第二类回火脆性。 1. 第一类回火脆性,属不可逆回火脆性。 当出现了第一类回火脆性后,再加热到较高温度回火,可将脆性消除;如再在此温度范围回火,就不会出现这种脆性。故称之为不可逆回火脆性。在不少钢中,都存在第一类回火脆性。当钢中存在Mo、W、Ti、Al,则第I类回火脆性可被减弱或抑制。 目前,关于引起第一类回火脆性的原因说法很多,尚无定论。看来,很可能是多种原因的综合结果,而对于不同的钢料来说,也很可能是不同的原因引起的。 最初,根据第一类回火脆性出现的温度范围正好与碳钢回火时的第二个转变,即残余奥氏体转变的温度范围相对应而认为第一类回火脆性是残余奥氏体的转变引起的,因转变的结果将使塑性相奥氏体消失。这一观点能够很好地解释促Cr、Si等元素将第一类回火脆性推向高温以及残余奥氏体量增多能够进第一类回火脆性等现象。但对于有些钢来说,第一类回火脆性与残余奥氏体转变并不完全对应。故残余奥氏体转变理论不能解释各种钢的第一类回火脆性。 之后,残余奥氏体转变理论又一度为碳化物薄壳理论所取代。经电镜证实,在出现第一类回火脆性时,沿晶界有碳化物薄壳形成,据此认为第一类回火脆性是由碳化物薄壳引起的。沿晶界形成脆性相能引起脆性沿晶断裂这已是公认的了。问题是所观察到的碳化物薄壳究竟是怎样形成的。

举几个例子看淬火油的基础油和添加剂的作用。 1、真空淬火油。众所周知真空淬火油必须具备低的饱和蒸汽压、高且稳定的冷却能力、良好的光亮性和热稳定性。那么“低的饱和蒸汽压”,要通过基础油来实现,要求基础油的馏程要窄,沸点要高;“高且稳定的冷却能力”要求催冷剂效果和使用寿命;“光亮性”要求要由添加光亮剂来实现;“热稳定性”除基础油自身的抗氧化性能外,还要添加抗氧剂,尤其是高温抗氧剂,如耐高温胺类抗氧剂和耐高温酚类抗氧剂。常规抗氧剂T501(BHT)也就是在100度以下才有效果,超过这个温度就失效了。当然,有的添加剂是集催冷、抗氧、光亮于一身的多重功效,如某分子量的聚** 2、快速淬火油。一般的快速淬火油40度粘度在15-25cSt。那么基础油一般选用60N、70N、70P、75SN、100SN,差一些的选用10#、15#、20#机械油,或变压器油等。其添加剂一般选用某型分子量的聚**,或可以形成灰分的聚合性磺酸盐、磷酸盐、水杨酸盐或硬脂酸盐,再有的添加油酰肌氨酸、无水山梨糖醇油酸盐等以利于缩短蒸汽膜的形成,提高冷却性能和热稳定性,还可减少变形。如下面配比的快速淬火油(70N*96.8%+聚***3.2%),用ISO9950标准的冷却特性检测仪检测结果如下:最大冷速=103,最大冷速温度647,300度冷速=8,600度时间=7秒,400度时间=11.5秒,200度时间=42.5秒。 3、光亮淬火油。其40度粘度一般为30cSt左右。但其基础油一般不直接采用150SN或32#机械油,而是由较低粘度的70N与高粘度的150BS进行调配。添加剂一般为光亮剂、催冷剂、抗氧剂。如某国某型光亮淬火油配比如下:70P*80%+150BS*15%+KC光亮剂*2.5%+KC 聚***2.5%,可广泛用于驱动轴、差速齿、薄板、弹簧、螺栓、螺钉等要求中位冷却特性的处理物品。 光亮剂类型有咪唑啉油酸盐、萜烯树脂、油酰肌氨酸等。 4、调质淬火油。基础油粘度不超过15cSt,一般用60N、70N类基础油,较差的采用10#、15#矿物油。添加剂为高分子聚合**。如某好油(60N*96%+KC高分子*4%),用ISO9950标准的冷却特性检测仪检测,其最大冷速为=117,最大冷速温度=672,300度冷速=7...... 5、分级淬火油。以某型粘度为110的分级淬火油为例,基础油采用500N+150BS调配,加入某型的高温抗氧剂、清净分散剂。催冷剂就不要加了,因为在80-150度的温度下的基础油的冷却能力已经满足了其催冷要求。 不知道以上简解,能否有助理解淬火油础油和添加剂的协作关系。 为避讳介质生产公司的技术同行,详细配方不便多透漏,请谅解。如真有需要,另作交流。OICQ:63326991

退火与回火的区别在于:(简单地说,退火就是不要硬度,回火还保留一定硬度。) 回火:高温回火所得组织为回火索氏体。回火一般不单独使用,在零件淬火处理后进行回火,主要目的是消除淬火应力,得到要求的组织,回火根据回火温度的不同分为低温、中温和高温回火。分别得到回火马氏体、屈氏体和索氏体。其中淬火后进行高温回火相结合的热处理称为调质处理,其目的是获得强度,硬度和塑性,韧性都较好的综合机械性能。因此,广泛用于汽车,拖拉机,机床等的重要结构零件,如连杆,螺栓,齿轮及轴类。回火后硬度一般为HB200-330。 退火:退火过程中发生得是珠光体转变,退火的主要目的是使金属内部组织达到或接近平衡状态,为后续加工和最终热处理做准备。去应力退火是为了消除由于塑性形变加工、焊接等而造成的以及铸件内存在的残余应力而进行的退火工艺。锻造、铸造、焊接以及切削加工后的工件内部存在内应力,如不及时消除,将使工件在加工和使用过程中发生变形,影响工件精度。采用去应力退火消除加工过程中产生的内应力十分重要。去应力退火的加热温度低于相变温度A1,因此,在整个热处理过程中不发生组织转变。内应力主要是通过工件在保温和缓冷过程中自然消除的。为了使工件内应力消除得更彻底,在加热时应控制加热温度。一般是低温进炉,然后以100℃/h左右得加热速度加热到规定温度。焊接件得加热温度应略高于600℃。保温时间视情况而定,通常为2~4h。铸件去应力退火的保温时间取上限,冷却速度控制在(20~50)℃/h,冷至300℃以下才能出炉空冷。时效处理可分为自然时效和人工时效两种自然时效是将铸件置于露天场地半年以上,便其缓缓地发生形,从而使残余应力消除或减少,人工时效是将铸件加热到550~650℃进行去应力退火,它比自然时效节省时间,残余应力去除较为彻底. 什么叫回火? -------------------------------------------------------------------------------- 回火是将淬火后的金属成材或零件加热到某一温度,保温一定时间后,以一定方式冷却的热处理工艺,回火是淬火后紧接着进行的一种操作,通常也是工件进行热处理的最后一道工序,因而把淬火和回火的联合工艺称为最终热处理。淬火与回火的主要目的是: 1)减少内应力和降低脆性,淬火件存在着很大的应力和脆性,如没有及时回火往往会产生变形甚至开裂。 2)调整工件的机械性能,工件淬火后,硬度高,脆性大,为了满足各种工件不 同的性能要求,可以通过回火来调整,硬度,强度,塑性和韧性。 3)稳定工件尺寸。通过回火可使金相组织趋于稳定,以保证在以后的使用过程中不再发生变形。 4)改善某些合金钢的切削性能。 在生产中,常根据对工件性能的要求。按加热温度的不同,把回火分为低温回火,中温回火,和高温回火。 淬火和随后的高温回火相结合的热处理工艺称为调质,即在具有高度强度的同时,又有好的塑性韧性。主要用于处理随较大载荷的机器结构零件,如机床主轴,汽车后桥半轴,强力齿轮等。 什么叫淬火? -------------------------------------------------------------------------------- 淬火是把金属成材或零件加热到相变温度以上,保温后,以大于临界冷却速度的急剧冷却,以获得马氏体组织的热处理工艺。淬火是为了得到马氏体组织,再经回火后,使工件获得良好的使用性能,以充分发挥材料的潜力。其主要目的是: 1)提高金属成材或零件的机械性能。例如:提高工具、轴承等的硬度和耐磨性,提高弹簧的弹性极限,提高轴类零件的综合机械性能等。 2)改善某些特殊钢的材料性能或化学性能。如提高不锈钢的耐蚀性,增加磁钢的永磁性等。

JIS G 3560—1994 弹簧用油淬回火钢丝 1. 适用范围 本标准规定适用于用作一般弹簧的油淬回火钢丝(以下简称钢丝)。 本标准的引用标准如下: JIS G 0558 钢的脱碳层深度测定方法 JIS G 3506 中高碳钢线材 JIS K 1310 盐酸(合成) JIS Z 2241 金属材料拉力试验方法 本标准的对应国标标准如下: ISO 8458—1:1989 机械弹簧用钢丝——第1部分(一般要求) ISO 8458—3:1992 机械弹簧用钢丝——第3部分(油淬回火钢丝) 2. 种类、牌号和适用线径 钢丝分为6种,其牌号和适用线径如表1所示。 表1 种类、牌号及适用线径 种类 牌号 适用线径 摘要 油淬回火碳素弹簧钢丝A 种 SWO—A 2.00~12.0mm 静取荷用 为 主 油淬回火碳素弹簧钢丝B 种 SWO—B 油淬回火鉻硅弹簧钢丝 SWOSC—R 1.00~15.00mm 动截荷用 为 主 油淬回火硅锰弹簧钢丝A 种 SWOSM—A 4.00~14.0mm 油淬回火硅锰弹簧钢丝B 种 SWOSM—B 油淬回火硅锰弹簧钢丝C 种 SWOSM—C 4.00~12.0mm 3. 化学成分 生产钢丝所用材料的化学成份如表2。 表2 化学成分 % 记号 C Si Mn P S Cr Cu SWO—A 0.53~0.88 0.10~0.35 0.30~1.20 0.040以下 0.040以下 — — SWO—B 0.53~0.88 0.10~0.35 0.30~1.20 0.030以下 0.30以下 — — SWOSC—B 0.51~0.59 1.20~1.60 0.50~0.90 0.035以下 0.035以下 0.55~0.90 — SWOSM 0.56~0.64 1.50~1.80 0.70~1.00 0.035以下 0.035以下 — 0.30以下 4. 力学性能 4.1 抗拉强度 钢丝按9.2进行试验,其抗拉强度如表3。 4.2 缠绕性能(2) 按9.3的规定,丝径6.00mm 以下的钢丝进行缠绕性能试验,钢丝不得破断或表面产生 有害缺陷。

离心式滤油机的维护保养 离心滤油机,是利用其离心头的高速旋转,使污染程度不同的润滑油中油、水、杂质受到不同的离心力的作用而迅速分离。适用于电厂、船舶、大型机械设备润滑油、液压油、齿轮油、淬火油等净化处理。 VIC-22离心式滤油机 一、每季度保养内容 1、检查仪表气源过滤器;排水,清洁;更换过滤芯; 2、控制气源管线低位排水; 3、检查疏水器;拆开清洁;必要时更换; 4、电机轴承打入润滑脂;停机,使用手动油枪加油;注意油脂型号和数量; 5、目视检查进气过滤器芯、清洁,必要时更换; 6、检查油雾器芯子;检查旧芯子是否变形;必要时更换;重新安装时注意为U型管加油; 7、油雾器芯可以长期使用,没有必要经常更换; 8、检查控制柜;清洁冷却风扇和过滤网;确认振动变送器接头连接无松动;确认所有接线端子连接无松动。 二、每半年保养内容 1、润滑空压机联轴器,目视检查干式联轴器; 2、检查排气单向阀; 3、更换油过滤器; 4、空气冷却器做耐水压试验,记录水压,耐压时间和CTD; 5、更换电机(自润滑型)润滑油; 6、空气压缩机润滑油采样,分析油质; 7、根据空压机操作手册的要求校验控制系统; 8、校验进气阀和旁通阀; 9、重复每季保养内容。 三、每年保养内容 1、根据空压机操作手册的要求检查电机; 2、目视检查联轴器,检查对中重新润滑,更换已磨损零件; 3、用手转动大齿轮,感觉大齿轮的自润滑型轴承的磨损程度; 4、检查,清洁吸油滤网; 5、检查油冷却器油管,必要时清洁冷却水通道;

6、检查油冷却器内部的防腐(锌)涂层,必要重做; 7、检查进气阀; 8、检查旁通阀; 9、检查排气单向阀; 10、更换润滑油。 维克森VIC-22离心式滤油机构造简单,维修方便,使用寿命长,可去除最小至0.26um 杂质颗粒,是目前世界上净化精度最高的产品。

郑州航空工业管理学院金属材料及热处理 课程设计 学生专业:材料成型及控制工程学生姓名: 学生学号: 所在学院:机电工程学院 指导老师: 报告日期: 2015年5月14日

目录 一、实验综述---------------------------- (3) 二、实验目的---------------------------- (8) 三、实验设备---------------------------- (8) 四、实验过程---------------------------- (8) 五、实验结果---------------------------- (9) 六、实验结果分析------------------------- (12) 七、结论------------------------------- (12) 八、参考文献--------------------------- (13)

一、实验综述 45号钢综述 45 号钢为优质碳素结构用钢 ,硬度不高易切削加工,模具中常用来做模板,梢子,导柱等,但须热处理。45号钢主要成分为Fe(铁元素),且含有以下 热处理是一种很重要的金属热加工的工艺方法,热处理是根据钢在固态下组织转变的规律,通过不同的加热、保温和冷却,以改变其内部组织,达到改善刚才性能的一种热加工工艺。热处理一般是由加热、保温、和冷却三个阶段组成的,其基本工艺方法可分为退火、淬火及回火等,本次试验要求是淬火与回火。(一)钢的淬火 钢的淬火:淬火是指将钢加热到临界温度以上,保温后以大于临界冷却速度的速度冷却,使奥氏体转变为马氏体的热处理工艺。淬火的目的就是为了获得马氏体,并与适当的回火工艺相配合,以提高刚的力学性能。为了正确地进行钢的淬火,必须考虑下列三个重要因素:淬火加热温度、保温时间和冷却速度。 (1)淬火温度选择 正确选定加热温度是保证淬火质量的重要一环。淬火加热温度的选择应以得到细小的奥氏体晶粒为原则,以便淬火后获得细小的马氏体组织。淬火时的具体加热温度主要取决于钢的临界点确定,钢的淬火温度可根据(如图1所示)进行选择。对45#钢的亚共析钢,其加热温度为 Ac3+30~50oC,此实验采用的加热温度为790o。若加热温度不足(低于780oC的Ac3温度),则淬火组织中将出现铁素体而造成强度及硬度的降低;但过高的加热温度(如超过Acm)不仅无助于强度、硬度的增加,反而会由于产生过多的残余奥氏体而导致硬度和耐磨性的下降。

2020-2026 全球汽车用油淬火回火弹簧钢丝市场规模,状况和预测 1 汽车用油淬火回火弹簧钢丝市场发展前景及投资可行性分析报告(2020-2026年)

2019年,全球汽车用油淬火回火弹簧钢丝市场规模达到了XX亿元,预计2026年可以达到XX亿元,年复合增长率(CAGR)为XX%。中国市场规模增长快速,预计将由2019年的XX亿元增长到2026年的XX亿元,年复合增长率为XX%。本报告研究“十三五”期间全球及中国市场汽车用油淬火回火弹簧钢丝的供给和需求情况,以及“十四五”期间行业发展预测。重点分析全球主要地区汽车用油淬火回火弹簧钢丝的产能、产量、产值和价格,以及全球主要地区(和国家)汽车用油淬火回火弹簧钢丝的消费情况,历史数据2015-2020年,预测数据2021-2026年。 本文同时着重分析汽车用油淬火回火弹簧钢丝行业竞争格局,包括全球市场主要厂商竞争格局和中国本土市场主要厂商竞争格局,重点分析全球主要厂商汽车用油淬火回火弹簧钢丝产能、产量、产值、价格和市场份额,全球汽车用油淬火回火弹簧钢丝产地分布情况、中国汽车用油淬火回火弹簧钢丝进出口情况以及行业并购情况等。 此外针对汽车用油淬火回火弹簧钢丝行业产品分类、应用、行业政策、产业链、生产模式、销售模式、波特五力分析、行业发展有利因素、不利因素和进入壁垒也做了详细分析。 全球及国内主要厂商包括: Suzuki Garphyttan Kiswire KOBELCO POSCO NETUREN

BAOSTEEL Shanghai NETUREN Zhengzhou Sinosteel Bekaert Haina Special Steel Sugita Sumitomo (SEI) Jiangsu Shenwang Jiangsu Jinji American Spring Wire Tianjin Kay Jill Suncall Hunan Shuangwei Tianjin Dihua PENGG AUSTRIA Nanjing Soochow Shinko Wire Shougang Special Steel 按照不同产品类型,包括如下几个类别:高疲劳钢丝 中疲劳钢丝 另外一封电报

弹簧常用材料 标准号 标准名称 牌号 直径规格(mm) 剪切模量G 弹性模量E(MPa) 推荐硬度HRC 性能 备注 GB 4357 碳素弹簧钢丝 25~80 40Mn~70Mn B级:0.08~13.0 C级:0.08~13.0 D级:0.08~6.0 G=79000 E=206000 - -40~130 强度高,性能好。B级、C级和D级分别用于低、中和高应力弹簧。 YB/T5101(GB4358) 琴钢丝 60~80 T8MnA~T9A 60Mn~70Mn G1组:0.08~6.0 G2组:0.08~6.0 F组:2.0~5.0 G=79000 E=206000 - -40~130 强度高,韧性好。用于重要的小弹簧,G2组较G1 组强度高,F组主要用于阀弹簧。YB/T5102(GB4359) 阀门用油淬火回火碳素弹簧钢丝 65Mn 70 2.0~6.0 G=79000 E=206000

-40~150 强度高,性能好。用于内燃机阀门弹簧或类似用途弹簧。 YB/T5103(GB4360) 油淬火回火碳素弹簧钢丝 55、60、60Mn、65、65Mn、70、70Mn、75、80 A类、B类 2.0~12.0 G=79000 E=206000 - -40~150 强度高,性能好。适用于普通机械用弹簧。B类比A类强度高。 YB/T5104(GB4361) 油淬火回火硅锰弹簧钢丝 60Si2MnA A类、B类、C类 2.0~14.0 G=79000 E=206000 - -40~200 强度高,弹性好。易脱碳,用于较高负荷的弹簧。A类和B类用于一般用途的弹簧,B类和C类用于汽车悬挂弹簧。 YB/T5105(GB4362) 阀门用油淬火回火铬硅弹簧钢丝 55CrSi 1.6~8.0 G=79000 E=206000 - -40~250 有较强的疲劳强度,用于较高工作温度的高应力内燃机阀门弹簧或其他类似弹簧。 YB/T5108(GB2271) 阀门用油淬火回火铬钒弹簧钢丝 50CrVA 1.0~10.0 G=79000 E=206000 - -40~210 有较强的疲劳强度,用于较高工作温度的高应力内燃机阀门弹簧或其他类似弹簧。 GB5218 硅锰弹簧钢丝

SWRH82B线材材质的特点 SWRH82B线材经拉拔、绞线制作预应力钢绞线,广泛用于高层建筑、大跨度桥梁、水利设施等重点工程。为此,要求所用的原料——高碳钢线材应具有稳定的化学成分、纯净的钢质、优良的力学性能。由于对其质量要求职高,而其生产工艺难度大。在国内只有少数几个钢厂(宝钢、包钢、武钢等)生产(面且采用模铸的方法生产或连铸大方坯二次开坯生产),目前该产品仍需大量进口。国家西部大开发、国家高等级公路的迅猛发展、2008年奥运会在北京的召开等等一大批国家重点工程的相继建设,市场对钢绞线的需求量一定会越求越大,目前,一大批钢绞线生产厂出现供不应求的局面,因此SWRH82B钢的市场前景非常广阔。

—————————————————————————————————————————— 弹簧钢丝的标准及用途 摘要我国弹簧纲丝标准是参照ISO和JIS制订的,本文以ISO和JIS为依据,分析了弹簧纲丝现行国家标准和行业标准的适用范围,各组别之间隐含的的差别,对弹簧钢丝的生产和使用都有参考价值。 关键词弹簧钢丝、标准、适用范围 弹簧是机械行业和日常生活中最常用的零件。弹簧在弹性范围内使用,卸载后应回复到原来位置,希望塑性变形越小越好,因此钢丝应具有高的弹性极限,屈服强度和抗拉强度。屈强比越高,弹性极限就越接近抗拉强度,因而越能提高强度利用率,制成的弹簧弹力越强。 弹簧依靠弹性变形吸收冲击能量,所以弹簧钢丝不一定要有很高的塑性,但起码要有能承受弹簧成型的塑性,以及足够的能承受冲击能量的韧性。 弹簧通常在交变应力作用下长期工作,因此要有很高的疲劳极限,以及良好的抗蠕变和抗松弛性能。在特定环境中使用的弹簧,对钢丝还会有一些特殊要求,例如:在腐蚀介质中使用的弹簧,必须有良好的抗腐蚀性能。精密仪器中使用的弹簧,应具有长期稳定性和灵敏性,温度系数要低,品质因素要高,后效作用要小,弹性模量要恒定。在高温条件下工作的弹簧,要求在高温时仍能保持足够的弹性极限和良好的抗蠕变性能等。 此外,还应考虑弹簧钢丝的成形工艺和热处理工艺。冷拉弹簧钢丝和油淬火回火弹簧钢丝都以供货状态钢丝直接绕制弹簧,弹簧成形后经消除应力处理直接使用。冷拉弹簧钢丝的抗拉强度要略高于油淬火回火钢丝。大规格冷拉钢丝弹力太大,绕制弹簧很困难,所以冷拉弹簧钢丝使用规格一般小于8.0mm,油淬火回火钢丝使用规格一般小于13.0mm。实际上直径13.0mm弹簧多选用轻拉状态弹簧钢丝,冷拉绕制成形后再淬回火使用。直径15.0mm以上钢丝大多采用加热绕制工艺制簧。 弹簧根据运行状态可分为静态簧和动态簧。静态弹簧指服役期振动次数有限的弹簧,如安全阀弹簧,

热处理油标准 时间:2010-08-30 10:59:00 来源:热处理论坛作者: 热处理油的性能特点和使用范围: 1 、普通淬火油:冷却性能强、氧化安定性好,适用于盐浴炉或保护气氛的轴承钢、工具模具钢、合金钢和渗碳钢等工件的淬火。最佳使用温度50 -80 ℃。 2 、快速淬火油:冷却速度快、氧化安定性好、光亮性中等,适用于高冷速的调质、渗碳等零件和大型锻造件、大型齿轮及淬火压床的淬火。使用温度20 -80 ℃。 3 、快速光亮淬火油:冷却速度快、氧化安定性好、光亮性好,适用于轴承钢、工模具钢及其它结构钢材在保护气氛下淬火。使用温度20 -80 ℃。 4 、超速淬火油:冷却速度更快、氧化安定性好,适用于汽车、轴承、矿山机械、冶金机械及工模具行业大型零件的加热淬火、渗碳或碳氮共渗淬火,也适用于中碳钢及其它类型合金钢淬火。使用温度20 -60 ℃。 5 、真空淬火油:饱和蒸汽压低、冷却性能好,光亮性好,适用于轴承钢、工模具钢、大中型航空结构钢等材料的真空淬火,初用时应在真空下将油中空气脱出。使用温度20 -80 ℃。 6 、等温分级淬火油:冷却性能好、零件变形小,适用于轴承钢、渗碳钢制的轴承内外圆、精密零件、汽车齿轮、半轴等工件以及易变形零件的淬火。使用温度1 号120 ℃,2 号150 ℃。 7 、回火油:粘度大、闪点高、挥发小、热氧化安定性好,适用于淬火后工件回火,1 号使用150 ℃温度, 2 号使用温度200 ℃。 热处理油产品 主要使用于淬火加工中快速冷却的热处理油 . 是通过长时间的现场使用实绩来提高 赖度的安定烧入油。

1. 特征: 在无氧化氛围内固然, 而且在连续炉中也能发挥优秀的光辉性能。因有冷却特性因此通过蒸汽膜阶段的冷却来增加烧入深度, 缓慢的对流阶段冷却能维持高硬度, 能最小化变形。以延长工具寿命来减少费用,因对开放型油糟有着优秀的氧化安定性, 因此最小化了短期内污垢增多引起的冷却性能变化。使用中以最小化粘度变化来减少随着冷却能变化引起的产品质量散布。 2. 物理化学性质: HSQ-270 新油的管理性状外观( 原液) - 比重(15/4 ℃) - 粘度( 40 ℃,mm /s)26 以下闪点( ℃)170 以上全酸值(m KOH) - 水份(ppm)500 以下冷却特性 特性温度:800~400( ℃){ 秒} 800 ~300( ℃){ 秒} 580 以下 615 以上 4.0 以下 2.8 以下 无规定 5.5~ 6.0 3. 冷却性能试验结果: 4. 用途: 适用设备: 连续炉,PIT 炉等开放型炉的烧入和高频波烧入。

淬火油 1前言无论什么工件的淬火对淬火油的最基本的要求是淬火油性能的稳定,尤其是淬火油的冷却性能。淬火油是一种多组分的高分子有机化合物,随时都在变化之中,因此对淬火油的现场管理就十分重要。淬火油的技术指标很多,有理化指标、冷却性能指标、抗氧化性能指标、光亮性能指标、饱和蒸汽压等。在现场主要是控制淬火油的冷却性能。按照SH 0564《热处理油》的规定是:特性温度、800-400℃的冷却时间和800-300℃的冷却时间。前两项是淬火油的高温区冷却性能,后一项是淬火油的低温区冷却性能。按照SH 0564《热处理油》,淬火油冷却性能的规定如表1: 项目特性温度℃不低于800-400℃的冷却时间,s,(80℃) 不大于800-300℃的冷却时间,s, (80℃) 不大于特性温度℃不低于800-400℃的冷却时间,s, (120℃) 不大于特性温度℃不低于800-400℃的冷却时间,s,(160℃)不大于 普通淬火油520 5.0 快速淬火油600 4.0 超速淬火油585 6.0 快速光亮淬火油600 4.5 1号真空淬火油600 5.5 2真空淬火油585 7.5 1号等温分级淬火油600 5.0 2号等温分级淬火油600 5.0 600 6.0表1淬火油冷却性能(SH 0564)2淬火油技术指标的含义淬火油的理化指标,如运动粘度、开口闪点、水分等可到石油公司去检测。我国已经采用了国际上通用的40℃或100℃运动粘度。 运动粘度热处理油的一个重要指标,它的变化反映了淬火油的老化程度。我们用粘度比来表示。 粘度比=服役油的粘度/新油的粘度 正在服役油的运动粘度(40℃100℃)与新油运动粘度的比,建议不超过1.3。国内淬火油的运动粘度对冷油来说,是15-40mm2 /s(40℃),对热油来说是15-50 mm2 /s(100℃)。 开口闪点:在标准条件下加热油品,油品的蒸气与空气的混合物和明火接触时,开始闪火并立即熄灭的温度,称为闪点。淬火油用的是开口闪点,闭口闪点一般比开口闪点低10-40℃。闪点是热处理油的一个安全指标。由于淬火油直接与赤热的工件接触,与空气接触(非保护气氛淬火),所以,我国目前热处理油的最高使用温度应比开口闪点至少低80℃,这样才能保证淬火过程的安全进行 水分热处理油的基础油在炼制过程中的含水量是很低的,只有几个到几十个ppm(百万分之一)。热处理油中的水,可能来自空气,油调制时的混入,冷却器漏水等许多方面。有光亮性要求的淬火油的水分应控制在无。一般来说,其它淬火油的水分不应大于痕迹(0.03%)。残炭:油品在不通入空气的条件加热,使其蒸发,分解和焦化。排出燃烧的气体

钢的淬火回火工艺参数的确定

钢的淬火回火工艺参数的确定 作者:长江挖掘机厂 1 前言 淬火是强化材料最有效的热处理工艺方法,其工艺参数的选择直接影响着材料的性能。这就要求热处理工作者不断创新,改进工艺,有效地发挥出材料的潜力,节约能源,降低生产成本。本文简述了钢的淬回火工艺参数的确定及量化依据。 2 淬火加热温度 按常规工艺,亚共析钢的淬火加热温度为Ac3+(30~50℃);共析和过共析钢为Ac1+(30~50℃);合金钢的淬火加热温度常选用Ac1(或Ac3)+(50~100℃);高合金钢含有大量高熔点碳化物,要增大奥氏体化程度,淬火加热温度更高,有些已达到接近熔点的程度。 为了达到钢所要求的不同性能,淬火加热温度

正在向高或低两个方面发展。亚温淬火就是将淬火温度降至Ac3点以下5~10℃的α+γ两相区,在保留大约10%~15%未溶铁素体状态进行淬火,在保证强度及较高硬度的同时,塑性、韧性得到改善,淬火变形或开裂明显减少,回火脆性也有所减弱。现已作为一种新的成熟工艺已获得国内外热处理工作者的共识。 此外,还有人发现[1],以40Cr钢为代表的亚共析钢在Ac3点处有硬化峰出现,此温度淬火不仅可获得最高的硬度,且各项力学性能也为最佳值,掌握得当能充分发挥钢的潜力。 与其相反,提高某些钢的淬火温度也可获得预想不到的结果。如热模具钢5CrMnMo、 5CrNiMo钢的淬火温度由传统的860℃提高至920℃(高出30~80℃)[2],加速了碳化物的溶解,增加了马氏体中的合金含量,组织均匀。可以获得大量的高位错马氏体,断裂韧度大大提高,红硬性更为优异,其使用寿命成倍提高。又如,H13钢淬火温度由1050℃提高至1100℃时,奥氏体晶粒并不明显长大,由于碳

油淬火回火弹簧钢丝,弹簧钢线 东莞市国创金属材料有限公司 【弹簧钢】基本说明 东莞市国创金属材料有限公司是长期专业生产销售-弹簧钢丝、油淬火钢丝、油淬火弹簧钢丝、油淬火回火弹簧钢丝、中高碳素弹簧钢丝、冷拉碳素弹簧钢丝、异型弹簧钢丝的厂家,主要材质有:60si2mna 65mn 55crsi 50crvs等,价格实惠,品种多样,规格齐全。欢迎新老客户咨询洽谈 【弹簧钢】产品特点 我公司生产的油淬火弹簧钢丝的具有一下几个特点:1、屈强比高,弹簧残余变形小,2、通条性能稳定:同盘差小于75Mpa有利于卷簧和提高弹簧疲劳寿命,3、与传统弹簧生产方式相比,可省去绕簧后的一些工序,4、绕簧成材率高,可降低成本。我们生产的油淬火弹簧钢丝的已经解决了产品质量从不稳定到基本满足中低端弹簧产品的需求:1、钢丝脆断问题(自然断裂和绕簧断裂),2、脱碳问题(加工过程不良所致),3、裂纹问题(原材料问题,加工过程不良),4、尺寸不均问题(加工过程不良),5、小镰刀弯问题(加工过程不良),6、尺寸精度问题:以上这些问题经过我们翔盛人不懈的努力,现已基本解决。油淬火—回火弹簧钢丝不能完全替代冷拉弹簧钢丝。特别是小规格弹簧钢丝。油淬火—回火弹簧钢丝是针对汽门弹簧、悬架弹簧的抗疲劳性能,而发展起来的。而且为了达到最佳效果,还应当在绕簧后结合喷丸处理。弹簧生产企业在储存该种钢丝时应注意其时效作用,使用该种钢丝绕簧后应及时进行后序处理。避免储存使用不当造成损失。近几年随着对该种产品认知水平的提高,该种产品逐渐应用到离合器弹簧和汽车索具等产品。 【弹簧钢】适用范围 弹簧应用领域 大多数情况下以配件身份出现在各类机器和装备之中,表一所列举的仅是弹簧的部分应用实例,实际应用范围远大于此。 表一弹簧在国民经济各领域应用举例 国民经济领域配套应用举例 航空航天、武器飞机发动机燃烧系统控制弹簧、枪械输弹夹弹簧、火炮复位弹簧电站电站支吊架弹簧、开关弹簧、核反应堆堆芯反应控制弹簧 铁路机车及车辆减震弹簧、高速铁路轨枕弹簧压板 汽车、摩托车悬架弹簧、稳定杆、气门弹簧、离合器弹簧、油泵弹簧、变速箱弹簧、摩托车减震弹簧、安全带弹簧、其它各类弹簧 化工、石油气体压缩机弹簧、化工管道阀门弹簧、石油钻机弹簧 机器制造、电动工具、电机、电器与造船各类用于荷重、张紧、缓冲、复位用压缩、拉伸、扭转、碟形、模具、继电器、电刷弹簧、船用柴油机和燃油泵弹簧、 轻工与纺织钟表发条弹簧、各种家用电器减震复位弹簧、纺织机摇架弹簧 仪器、仪表、IT弹性膜片传感器、力负荷指示弹簧、计算机用弹簧 冶金焦炉弹簧、钢包水封弹簧 煤炭井下液压支柱弹簧 医疗卫生心脑血管弹性支架、记忆合金齿科校正材料 农业、林业养鸡场饲料输送弹簧、森林机械弹簧 日用五金床垫弹簧、沙发弹簧、健身器弹簧、玩具、锁具、打火机弹簧、各种弹簧铰链