Monel Corrosion

Monel or Alloy 400, is a nickel alloy containing 65-70 percent nickel, 20-29 percent copper, and small amounts of iron, manganese, silicon and carbon discovered due to the efforts of Robert Crooks Stanley, who worked for the International Nickel Company (INCO) in 1901. The new alloy which was named in honor of the president of the company, Ambrose Monell, was said to be:

?Stronger than steel

?Malleable

?Resistant to corrosion

?Low coefficient of thermal expansion

?Highly resistant to alkalis

?Improved sanitation

?Fairly inexpensive

?Can be welded, brazed and soldered

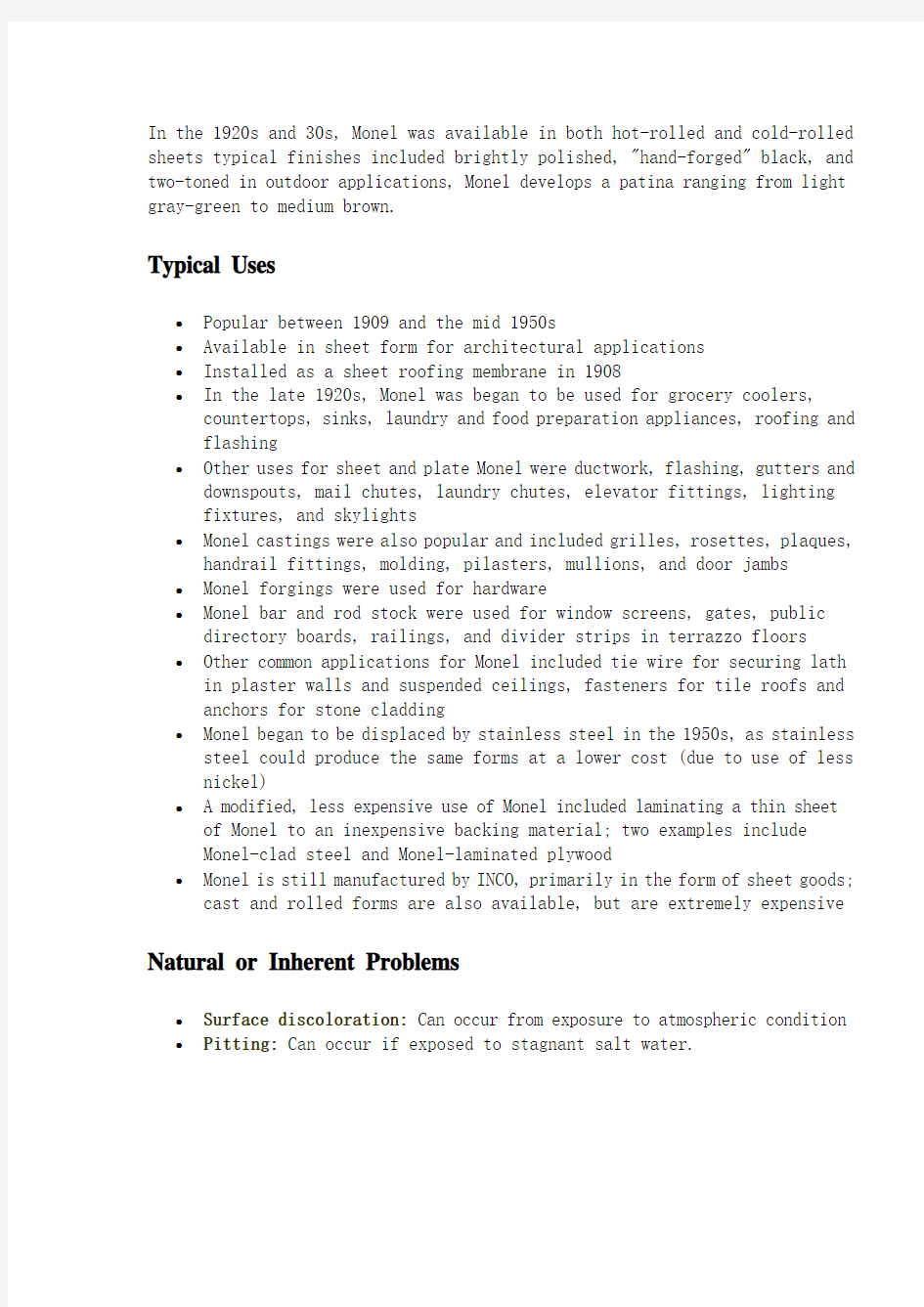

Monel strainer corroded at the seawater line

In the 1920s and 30s, Monel was available in both hot-rolled and cold-rolled sheets typical finishes included brightly polished, "hand-forged" black, and two-toned in outdoor applications, Monel develops a patina ranging from light gray-green to medium brown.

Typical Uses

?Popular between 1909 and the mid 1950s

?Available in sheet form for architectural applications

?Installed as a sheet roofing membrane in 1908

?In the late 1920s, Monel was began to be used for grocery coolers, countertops, sinks, laundry and food preparation appliances, roofing and flashing

?Other uses for sheet and plate Monel were ductwork, flashing, gutters and downspouts, mail chutes, laundry chutes, elevator fittings, lighting

fixtures, and skylights

?Monel castings were also popular and included grilles, rosettes, plaques, handrail fittings, molding, pilasters, mullions, and door jambs ?Monel forgings were used for hardware

?Monel bar and rod stock were used for window screens, gates, public directory boards, railings, and divider strips in terrazzo floors ?Other common applications for Monel included tie wire for securing lath in plaster walls and suspended ceilings, fasteners for tile roofs and anchors for stone cladding

?Monel began to be displaced by stainless steel in the 1950s, as stainless steel could produce the same forms at a lower cost (due to use of less nickel)

? A modified, less expensive use of Monel included laminating a thin sheet of Monel to an inexpensive backing material; two examples include

Monel-clad steel and Monel-laminated plywood

?Monel is still manufactured by INCO, primarily in the form of sheet goods;

cast and rolled forms are also available, but are extremely expensive

Natural or Inherent Problems

?Surface discoloration: Can occur from exposure to atmospheric condition ?Pitting: Can occur if exposed to stagnant salt water.

?Galvanic corrosion: Metals, such as aluminum, zinc and iron will corrode when in contact with Monel and exposed to severe weather conditions.

Therefore, use of these metals as fasteners for Monel should be avoided. ?Stress corrosion cracking: Exposure to aerated hydrofluoric acid in moist conditions can cause this to occur.

?Corrosion resistance:

o Nitric oxides and sulfur dioxides, combined with water, are very corrosive to Monel.

o Nitric and nitrous acids can be very corrosive to Monel at room temperature

o Hypochlorites are severely corrosive to Monel if notdiluted

o Acid and alkaline oxidizing salts, ferric chloride, ferric sulfate, cupric chloride, stannic chloride, mercuric chloride and silver

nitrate are all corrosive to Monel.

o Resistance to sulfurous acid varies depending on climatic conditions

o Organic acids (acetic and fatty acids) have little to no effect on Monel

镍合金:又称蒙乃尔合金,是一种以金属镍为基体添加铜、铁、锰等其它元素而成的合金。蒙乃尔合金耐腐蚀性好,呈银白色,适合作边丝材料。

蒙乃尔合金的用途

蒙乃尔400合金的组织为高强度的单相固溶体,它是一种用量最大、

用途最广、综合性能极佳的耐蚀合金。此合金在氢氟酸和氟气介质中

具有优异的耐蚀性,对热浓碱液也有优良的耐蚀性。同时还耐中性溶

液、水、海水、大气、有机化合物等的腐蚀。该合金的一个重要特征

是一般不产生应力腐蚀裂纹,切削性能良好。

耐蚀性能

该合金在氟气、盐酸、硫酸、氢氟酸以及它们的派生物中有极优秀的

耐蚀性。酸介质:M400在浓度小于85%的硫酸中都是耐蚀的。M400是可

耐氢氟酸中为数极少的重要材料之一。水腐蚀:M400合金在多数水腐蚀

情况下,不仅耐蚀性极佳,而且孔蚀、应力腐蚀等也很少发现,腐蚀速

度小于0.025mm/a高温腐蚀:M400在空气中连续工作的最高温度一般在

600℃左右,在高温蒸汽中,腐蚀速度小于0.026mm/a。氨:由于

蒙乃尔400合金镍含量高,故可耐585℃以下无水氨和氨化条件下的腐蚀。

产品应用

核工业用于制造铀提炼和同位素分离的设备,动力工厂中的无缝输水管、

蒸汽管,海水交换器和蒸发器,硫酸和盐酸环境,原油蒸馏,在海水使

用设备的泵轴和螺旋桨,核工业用于制造铀提炼和同位素分离的设备,

制造生产盐酸设备使用的泵和阀

蒙乃尔K500(K500、NCu30-2-1、UNS N05500)合金除具有高强度、耐腐蚀、无磁性等优异的机械性能外,

还具有蒙乃尔400同样的耐蚀性。能作为泵轴材料,适用于较恶劣的高硫、

高蜡油层的地质开采条件下工作。由于该合金没有塑-脆转变温度,所以非常适用于各种低温设备。此合金主要用于泵轴和阀杆、输送器刮刀、油井钻环、弹性部件、阀垫等。适用于石油、化工造船、制药、电子部门。

化学成分

该合金的化学成分大体与蒙乃尔400相同,最大的差别是含有2.3-3.15%的

Al和0.35-0.86%的Ti,此合金的组点除有弥散的Ni3(Al,Ti)沉淀相析出

外,其他与蒙乃尔400相同。

耐蚀性能

一般固溶态的蒙乃尔K500耐蚀性与蒙乃尔400合金基本相同,因此,有关

蒙乃尔400的耐蚀性数据完全可以适用于蒙乃尔K500合金。由于该合金在

流动海水中的低腐蚀速度和该合金的高强度,因此,该合金特别适用于

制造耐海水腐蚀的离心泵轴。

机械性能

该合金没有塑-脆转变温度,所以非常适用于制造各种低温设备,焊接

可提高合金的强度,但降低合金的塑性。因此,为了保持高塑性,

蒙乃尔K500合金焊后需进行热处理。

产品应用

阀杆,泵轴和叶轮,输送器刮刀,油井钻环,弹性部件,阀垫

四、镍-铬合金(Inconel600、ALLOY600、UNS N06600)

此合金兼有耐蚀、耐热、抗氧化且易加工、焊接等性能特点

耐蚀性能

UNS N06600合金在大气、水和蒸汽介质中耐蚀性极佳,在一些弱酸、

稀的氧化和还原性酸中,耐蚀性也很好。在各种弱有机酸中,

腐蚀率也很低。例如:在室温醋酸中,腐蚀率在0.0025---0.1mm/a.此

合金特别耐碱的腐蚀,如在NaOH中,NaOH浓度可达80%,当NaOH中有硫化物

时,其耐蚀性优于纯镍,在150℃硫化钠中试验,年腐蚀率为0.1mm,,它还耐

各种中性、苛性盐的腐蚀,在一些强酸中,UNS N06600合金的耐蚀性不良,

如在H3PO4、、H2SO4中,仅能用于室温条件下;在盐酸、氢氟酸中仅能用于

浓度非常稀的条件下;室温下的干氯气和干氯化氢气并不腐蚀UNS N06600,

但在高温下仅能用于≤550℃HF气中。

产品应用

此合金具有强韧、耐蚀的综合性能,广泛用于化学等工业中。例如用于制造

加热器、换热器、蒸发器、蒸馏釜、蒸馏塔、脂肪酸处理用冷凝器、处理松

香亭酸用设备等。由于合金在高温下还具有高强度和良好的抗氧化性,因而

还可用于热处理工业,制造各种结构件。在核动力工业中,该合金具有良好的

耐高温高压水的腐蚀性能,因此也是用于轻水堆核电厂的重要结构材料,

产品有板、棒、丝、带、管材

高硅蒙乃尔

(NiCu-30-4-2-1镍铜合金,蒙乃尔505)是在若干铜基合金开发的基础上,采用与中国科学院金属研究所共同开发的新工艺生产的产品;在此基础上采用新工艺相继开发性能优良,质量稳定的蒙乃尔系列产品。

高硅蒙乃尔是Ni-Cu-Si-Fe-Mn系列弥散强化型镍铜合金,也称NCu-30-4-2-1。其中硅含量高达4%以上,硅的加入提高了合金的强度、硬度及再结晶温度,改善了合金的铸造性能,新工艺的采用大大细化了组织,消除了成分偏析和夹杂,材料力学性能大大提高。通过合适的的处理能够使硅以化合物Ni3Si第二相形式从基体中析出,在晶界和晶粒内呈弥散分布,大大提高镍铜合金的强度和硬度。本公司利用独特的工艺,使合金具有高硬度、高强度、高耐磨和优良的抗粘合、抗高温性能,同时该合金还具备比普通蒙乃尔更好的耐腐蚀性能(见表1,表2),该合金可在铸态和热处理状态下使用。蒙乃尔400 ( Ni68Cu28Fe)

蒙乃尔400是在一种用量大、用途广、性能佳、高耐蚀的镍铜合金。化学成分主要是由Cu30%和Ni65%左右,加少量的Fe(1-2%)所组成,也称MCu-28-1.5-1.8。组织结构为单相奥氏体组织。

蒙乃尔K500 ( Ni68Cu28Al)

蒙乃尔K500具有优良的耐蚀性,同时具有比蒙乃尔400更高的强度和硬度。这是由于合金中加入Al、Ti等元素,经一定的热处理后,在基体上存在弥散的金属间化合物。组织结构为单相奥氏体组织和由弥散的Ni3(Al、Ti)沉淀相析出。

蒙乃尔400合金(UNS N04400或MCu-28-1.5-1.8 或Ni68Cu28Fe) 是一种在海水、化学溶剂、氨硫氯、氯化氢、各种酸性介质如硫酸、氢氟酸、盐酸、磷酸、有机酸,碱性介质、盐和熔融盐中具有良好耐腐蚀性能的镍基合金材料。

蒙乃尔400合金同时具有良好的机械性能,从低温到高温广泛的使用温度,具有良好的焊接性能和中、高强度。

蒙乃尔400主要应用于化学和石油化工以及海洋开发等领域。可用来制造各种换热设备、锅炉给水加热器、石油和化工管线、容器、塔、槽、阀门、泵、反应釜、轴等。

执行标准:ASTM B 164 (棒、线), ASTM B 564 (锻件),ASTM B 127(板、带), ASTM B 165 (无缝管).

蒙乃尔400 化学成份

蒙乃尔400 物理性能

蒙乃尔400 机械性能

蒙乃尔400 加工

该合金可用加工传统铁基材料的加工方法进行机械加工。高速机加时使用水冷却剂。该材料在加工中收缩,应注意加工收缩余量保证尺寸精度。蒙乃尔400 焊接

蒙乃尔400焊接性能良好,可以采用TIG和MIG法,可以用蒙乃尔本体或EniCu-7焊丝、焊条;或者手工电弧焊和埋弧焊;可与碳钢和低合金钢焊接。

信息名称:供应高温合金钢材 Monel 400 化学成分性能板棒材

产品规格:棒材板材线材卷材均有现货,特殊规格均可订货

详细信息:Monel 400 (UNS N04400/.2.4360)

Monel 400 的化学成分:

合金 % 镍铜铁碳锰硅硫

Monel400 最小 63 28

最大 34 2.5 0.3 2 0.5 0.024

Monel 400 的物理性能:

密度 8.83 g/cm3

熔点 1300-1390 ℃

Monel 400 在常温下合金的机械性能的最小值:

合金和状态抗拉强度

Rm N/mm2 屈服强度

RP0.2N/mm2 延伸率

A5 %

Monel400 480 170 35

此合金具有以下特性:

Monel400是一种用量最大、用途最广、综合性能极佳的耐蚀合金。此合

金在氢氟酸和氟气介质中具有优异的耐蚀性,对热浓碱液也有优良的耐

蚀性。同时还耐中性溶液、水、海水、大气、有机化合物等的腐蚀。该

合金的一个重要特征是一般不产生应力腐蚀裂纹,切削性能良好。

Monel 400 的金相结构:

Monel400合金的组织为高强度的单相固溶体。

Monel 400 的耐腐蚀性:

Monel400合金在氟气、盐酸、硫酸、氢氟酸以及它们的派生物中有极优

秀的耐蚀性。同时在海水中比铜基合金更具耐蚀性。酸介质:Monel400

在浓度小于85%的硫酸中都是耐蚀的。Monel400是可耐氢氟酸中为数极

少的重要材料之一。水腐蚀:Monel400合金在多数水腐蚀情况下,不仅耐

蚀性极佳,而且孔蚀、应力腐蚀等也很少发现,腐蚀速度小于0.025mm/a。

高温腐蚀:Monel400在空气中连续工作的最高温度一般在600℃左右,在

高温蒸汽中,腐蚀速度小于0.026mm/a。氨: 由于Monel400合金镍含量

高,故可耐585℃以下无水氨和氨化条件下的腐蚀。

Monel 400 应用范围应用领域有:

Monel400合金是一种多用途的材料,在许多工业领域都能应用:

1.动力工厂中的无缝输水管、蒸汽管

2.海水交换器和蒸发器

3.硫酸和盐酸环境

4.原油蒸馏

钢结构防腐及防火 (1)Anticorrosion of steel structure 钢结构的防腐 The requirements of steel structure surface derusting, support equipment, frame beam column beam is Sa2.5 grade, Sa3 grade (rust and other components should be used in sandblasting), component cleaning should be immediately after spraying and coating primer matching. 钢结构的表面要求除锈,除锈等级框架梁柱、支撑、设备梁为Sa2.5级,其余构件Sa3级(除锈应采用喷砂),构件除锈后应立即喷涂与涂料相配套的底漆。 Anticorrosive coatings: 防腐涂料: Epoxy zinc rich primer 2, a total of 70um thick. 环氧富锌底漆2道,共70μm厚; Epoxy cloud iron intermediate paint 1, 70um thick. 环氧云铁中间漆1道,70μm厚; High chlorinated polyethylene or polyurethane finish 2~3 channel, total is of 60~100um. 高氯化聚乙烯或聚氨酯面漆2~3道,共60~100μm, The general steel plate by hot dip galvanized anti-corrosion coating; zinc coating thickness should be greater than 85um. 一般钢格板采用热浸锌防腐涂层,锌镀层的厚度应大于85μm。 Anticorrosion service life of steel structure: 钢结构防腐使用年限: All exposed steel structures shall be protected against corrosion besides fire protection. According to the general corrosion of steel structure anticorrosion Chemical Anticorrosion Coatings by atmospheric design, anti-corrosion treatment,

铝及铝合金焊接特点及焊接工艺 铝合金由于重量轻、强度高、耐腐蚀性能好、无磁性、成形性好及低温性能好等特点而被广泛地应用于各种焊接结构产品中,采用铝合金代替钢板材料焊接,结构重量可减轻50 %以上。因此,铝及铝合金除广泛的应用于航空、航天和电工等领域外,同时还越来越多的应用于石油化学工业。但是铝及铝合金在焊接过程中,易出现氧化、气孔、热裂纹、烧穿和塌陷等问题。此类材质是被公认为焊接难度较大的被焊接材料,特别是小径薄壁管的焊接更难掌握。因此,解决铝及铝合金的这些焊接缺陷是施工过程中必须解决的问题。 1铝及铝合金的焊接特点 铝材及铝合金焊接时由固态转变为液态时,没有明显的颜色变化,因此在焊接过程中给操作者带来不少困难。因此,要求焊工掌握好焊接时的加热温度,尽量采用平焊,在引(熄)弧板上引(熄)弧等。特别注意以下几点: 1.1强的氧化能力 铝与氧的亲和力很强,在空气中极易与氧结合生成致密而结实的AL2O3薄膜,厚度约为0.1μm,熔点高达2050℃,远远超过铝及铝合金的熔点,而且密度很大,约为铝的1.4倍。在焊接过程中,氧化铝薄膜会阻碍金属之间的良好结合,并易造成夹渣。氧化膜还会吸附水分,焊接时会促使焊缝生成气孔。这些缺陷,都会降低焊接接头的性能。为了保证焊接质量,焊前必须严格清理焊件表面的氧化物,并防止在焊接过程中再氧化,对熔化金属和处于高温下的金属进行有效的保护,这是铝及铝合金焊接的一个重要特点。具体的保护措施是: a焊前用机械或化学方法清除工件坡口及周围部分和焊丝表面的氧化物; b焊接过程中要采用合格的保护气体进行保护; c在气焊时,采用熔剂,在焊接过程中不断用焊丝挑破熔池表面的氧化膜。 1.2铝的热导率和比热大,导热快 尽管铝及铝合金的熔点远比钢低,但是铝及铝合金的导热系数、比热容都很大,比钢大一倍多,在焊接过程中大量的热能被迅速传导到基体金属内部,为了获得高质量的焊接接头,必须采用能量集中、功率大的热源,有时需采用预热等工艺措施,才能实现熔焊过程。 1.3线膨胀系数大 铝及铝合金的线膨胀系数约为钢的2倍,凝固时体积收缩率达6.5%-6.6%,因此易产生焊接变形。防止变形的有效措施是除了选择合理的工艺参数和焊接顺序外,采用适宜的焊接工装也是非常重要的,焊接薄板时尤其如此。另外,某些铝及铝合金焊接时,在焊缝金属中形成结晶裂纹的倾向性和在热影响区形成液化裂纹的倾向性均较大,往往由于过大的内应力而在脆性温度区间内产生热裂纹。这是铝合金,尤其是高强铝合金焊接时最常见的严重缺陷之一。在实际焊接现场中防止这类裂纹的措施主要是改进接头设计,选择合理的焊接工艺参数和焊接顺序,采用适应母材特点的焊接填充材料等。 1.4容易形成气孔 焊接接头中的气孔是铝及铝合金焊接时极易产生的缺陷,尤其是纯铝和防锈铝的焊接。氢是铝及铝合金焊接时产生气孔的主要原因,这已为实践所证明。氢的来源,主要是弧柱气氛中的水分、焊接材料及母材所吸附的水分,其中焊丝及母材表面氧化膜的吸附水分,以焊缝气孔的产生,常常占有突出的地位。 铝及铝合金的液体熔池很容易吸收气体,在高温下溶入的大量气体,在由液态凝固时,溶解度急剧下降,在焊后冷却凝固过程中来不及析出,而聚集在焊缝中形成气孔。为了防止气孔的产生,以获得良好的焊接接头,对氢的来源要加以严格控制,焊前必须严格限制所使用焊接材料(包括焊丝、焊条、熔剂、保护气体)的含水量,使用前要进行干燥处理。清理后的母材及焊丝最好在2-3小时内焊接完毕,最多不超过24小时。TIG焊时,选用大的焊

铝合金焊接工艺规范 技术部 编制 审核 批准 ××工业有限公司

前言 本规范根据××工业有限公司,定制与实施设计规范、工艺规范、试验规范的要求,按《企业标准编写的一般规定》,为明确铝合金焊接的工艺要求而制定。 本规范是公司在铝合金焊接中的经验总结,对于生产起指导作用。 本规范编制部门:技术部 本规范制定日期:2012-6-26。 一、目的 为规范焊工操作,保证焊接质量,不断提高焊工的实际操作技术水平,特编制本规范。 二、编制依据 1. GB/T 《铝及铝合金气体保护焊推荐坡口》 2. GB/T10858-2008《铝及铝合金焊丝》 3. GB/T24598-2009《铝及铝合金熔化焊焊工技能评定》 4. GBT3199-2007 《铝及铝合金加工产品贮存及包装》 5. GBT22087-2008《铝及铝合金弧焊接头缺欠质量》 6.有关产品设计图纸 三、焊前准备 焊接材料 铝板3A21(原LF21)及铝合金型材。 焊丝:S311铝硅焊丝ER4043 直径φ2,φ3,焊丝应有制造长的质量合格证,领取 和 发放由管理员统一管理。铝硅焊丝抗裂性好,通用性大。 氩气

氩气瓶上应贴有出厂合格标签,其纯度≥%,所用流量8-16升/分钟,气瓶中的氩 气不能用尽,瓶内余压不得低于,以保证充氩纯度。氩气应符合GB/T4842-1995。 焊接工具 ①采用交流电焊机,本厂用WSME-315(J19)。 ②选用的氩气减压流量计应开闭自如,没有漏气现象。切记不可先开流量计、后开气 瓶,造成高压气流直冲低压,损坏流量计;关时先关流量计而后关氩气瓶。 ③输送氩气的胶皮管,不得与输送其它气体的胶皮管互相串用,可用新的氧气胶皮管 代用,长度不超过30米。 其它工器具 焊工应备有:手锤、砂纸、扁铲、钢丝刷、电磨工具等,以备清渣和消除缺陷。 焊前清理 ①化学清理:效率高,清理质量稳定,焊件清理范围一般为坡口及其两边各100mm 区域,用干净棉纱蘸丙酮溶液擦拭或用8%-10%的NaOH溶液浸泡,去除油污并干燥。 ②机械清理:适用于多层焊层间的清理,先用汽油、丙酮等有机溶剂进行表面脱脂, 再用直径不大于的铜丝或不锈钢丝刷刷至露出铝本色为止,也可用刮刀清理,效果 良好。 焊前预热和使用垫板 ①预热要求薄板一般可不预热。壁厚5mm以上的焊件则应进行100~300℃预热。 ②垫板使用由于铝及铝合金高温强度低,铝液流动性很好,焊接时易引起熔池塌陷, 故使用垫板承托熔池。垫板材料可为石墨、不锈钢或者普通碳钢。 焊接坡口 焊缝的坡口形式和尺寸应应符合本规范附录1的规定。切割后的坡口表面应进行清理,并达到平整光滑、无毛刺和飞边。 焊接场所与焊接环境 装配焊接应尽量在车间内干净的工作台上进行,氩气保护焊时风速应小于2m/s,风大时 作业场所要围上挡板进行焊接,其相对湿度≤90%。 四、焊接工艺要求 手工钨极氩弧焊应采用交流电源,熔化极氩弧焊应采用直流电源,焊丝接正极。 焊接前焊件表面应保持干燥,无特殊要求时可不预热。 焊接前应在试焊板上试焊,当确认无气孔后再进行正式焊接。

铝合金通用焊接工艺规程 1 使用围及目的 围:本规是适用于地铁铝合金部件焊接全过程的通用工艺要求。 目的:与焊接相关的作业人员按标准规作业,同时也使焊接过程检查更具可操作性。 2 焊前准备的要求 2.1 在焊接作业前首先必须根据图纸检查来料或可见的重要尺寸、形位公差和焊接质量,来料不合格不能进行焊接作业。 2.2 在焊接作业前,必须将残留在产品表面和型腔的灰尘、飞溅、毛刺、切削液、铝屑及其它杂物清理干净。 2.3 用棉布将来料或工件上的灰尘和脏物擦干净,如果工件上有油污,使用清洗液清理干净。 2.4 使用风动不锈钢丝轮将焊缝区域的氧化膜打磨干净,以打磨处呈白亮色为标准,打磨区域为焊缝两侧至少25mm以上。 2.5 焊前确认待焊焊缝区域无打磨时断掉的钢丝等杂物。 2.6 钢焊和铝焊的打磨、清理工具禁止混用。 2.7 原则上工件打磨后在48小时没有进行焊接,酸洗部件在72小时没有进行焊接,则焊前必须重新打磨焊接区域。 2.8 为保证焊丝的质量,焊丝原则上用完后再到焊丝房领用,对于晚班需换焊丝的,可以在当天白班下班前领用,禁止现场长时间(24小时以上)存放焊丝。 2.9 在焊接作业前,必须检查焊接设备和工装处于正常工作状态。焊

前应检查焊机喷嘴的实际气流量(允差为+3L/min),自动焊焊丝在8圈以下,手工焊焊丝在5圈以上,否则需要更换气体或焊丝;检查导电嘴是否拧紧,喷嘴是否需要清理。导电嘴不能只简单的采用手动拧紧,必须采用尖嘴钳拧紧。检查工装状态是否完好,若工装有损坏,应立即通知工装管理员进行核查,并组织维修,禁止在工装异常状态下进行焊接操作。 2.10 焊接前必须检查环境的温度和湿度。作业区要求温度在5℃以上,MIG焊湿度小于65%,TIG焊湿度小于70%。环境不符合要求,不能进行焊接作业。 2.11 焊接过程中不允许有穿堂风。因此,在焊接作业前必须关闭台位附近的通道门。当焊接过程中,如果有人打开台位相近处的大门,则要立即停止施焊。如果台位附近的空调风影响到焊接作业,也必须将该处空调的排风口关闭,才能进行焊接作业。 2.12 对于厚度在8mm以上(包括8mm)的铝材,焊接要预热,预热温度80℃~120℃,层间温度控制在60℃~100℃。预热时要使用接触式测温仪进行测温,工件板厚不超过50mm时,正对着焊工的工件表面,距坡口表面4倍板厚,最多不超过50mm的距离处测量,当工件厚度超过50mm时,要求的测温点应位于至少75mm距离的母材或坡口任何方向上同一的位置,条件允许时,温度应在加热面的背面上测定,严禁凭个人感觉及经验做事。 2.13 按图纸进行组装,点焊固定,点焊要满足与焊接相同的要求,不属于焊接组成部分的点焊要尽可能在焊接时完全熔化(图纸要求的点焊

l Applications and Design l Engineering Analysis l Engineering Basics l Engineering Calculators l Engineering Materials Corrosion Definition - Corrosion and Galvanic Compatibility Corrosion and Galvanic Compatibility Knowledge Corrosion Testing Equipment Corrosion is the deterioration of a material due to interaction with its environment. It is the process in which metallic atoms leave the metal or form compounds in the presence of water and gases. Metal atoms are removed from a structural element until it fails, or oxides build up inside a pipe until it is plugged. All metals and alloys are subject to corrosion. Even the noble metals, such as gold, are subject to corrosive attack in some environments. The corrosion of metals is a natural process. Most metals are not thermodynamically stable in the metallic form; they want to corrode and revert to the more stable forms that are normally found in ores, such as oxides. Corrosion is of primary concern in engineering and design Corrosion occurs in every metal is subject to it. Even though this corrosion cannot be eliminated, it can be controlled. ? Copyright 2000 - 2009, by Engineers Edge, LLC All rights reserved. Disclaimer Engineering Solutions Industrial Project Management for critical applications https://www.doczj.com/doc/dc10804327.html, Corrosion damage?The specialist in surface treatment of stainless steel and mild steel! www.inox-ferro.nl Cortec Corporation Prevent, remove rust & corrosion VCI/VpCI film, emitters, paper, etc https://www.doczj.com/doc/dc10804327.html, Tankinetics Fiberglass Engineered FRP Equipment ASME RTP 1, Section X, tanks, pipe https://www.doczj.com/doc/dc10804327.html, Material Characterization Providing solutions for over 25 yrs SIMS, XPS, TOF-SIMS, SEM & more. https://www.doczj.com/doc/dc10804327.html,

铝合金焊接工艺 Coca-cola standardization office【ZZ5AB-ZZSYT-ZZ2C-ZZ682T-ZZT18】

铝合金焊接工艺 铝合金具有较高的比强度、断裂韧度、疲劳强度和耐腐蚀稳定性,并且工艺成形性和焊接性能良好,MIG焊是铝合金焊接的主要方法之一。由于铝合金表面华丽的色泽等诸多优点而被广泛应用于航空、航天及其它运载工具的结构材料;如运载火箭的液体燃料箱,超音速飞机和汽车的结构件以及轻型战车的装甲等。本文主要研究了MIG焊接6063铝合金的工艺方法。 焊接材料 焊接所采用的母材为6063铝合金,焊接壁厚在3mm以上时,开V形坡口,夹角为60°~70°,空隙不得大于1mm,以多层焊完结;焊丝所用的材料为5356铝合金焊丝;壁厚在3mm以下时,不开坡口,不留空隙,不加填充丝;焊接薄铝件, 最好是用低温铝焊条WE53。 焊前准备 坡口加工 铝材可采用机械或等离子弧等方法切割下料。 坡口加工采用机械加工法。加工坡口表面高应平整、无毛刺和飞边。 坡口形式和尺寸根据接头型式,母材厚度、焊接位位置、焊接方法、有无垫板及使用条件。 焊接工艺参数的选择 应在焊接工艺规程规定的范围内正确选用焊接工艺参数

表1手工钨术氩弧焊接工艺参数 焊前清洗 首先,用丙酮等有机溶液除去油污,两侧坡口的清理范围不小于50mm,坡口及其附近(包括垫板)的表面应用机械法清理至露出金属光泽。焊丝去除油污后,应采用化学法除去氧化膜,可用5%~10%的NaOH溶液在70℃下浸泡30~60s,清水冲洗后,再用10%的HNO3常温下浸2min,清水冲洗干净后干燥处理。清理后的焊件、焊丝在4h内应尽快完成施焊。 焊接工艺要求 定位焊缝应符合下列规定: 1)焊件组对可在坡口处点焊定位,也可以坡口内点固。焊接定位焊缝时,选用的焊丝应与母材相匹配。 2)定位焊缝就有适当的长度,间距和高度,以保证其有足够的强度面不致在焊接过程中开裂。 3)定位焊缝如发现缺陷应及时处理。对作为正式焊缝一部分的根部定位焊缝,还应将其表面的黑料,氧化膜清除,并将两端修整成缓坡型。

不銹鋼常見腐蝕種類 1. 2.電流腐蝕(galvanic corrosion)或稱二金屬腐蝕(two-metal corrosion) 兩不同金屬在電解質溶液中接觸,當兩者的電位不同時,活性較大者將成為陽極,活性較小者將成為陰極,形成一個封閉回路,兩極間即有電流流動,造成電流腐蝕。電流腐蝕的大小,取決於兩不同金屬的電位差大小。 3.裂隙腐蝕(crevice corrosion) 裂隙腐蝕是發生在裂隙處的局部腐蝕,常見的裂隙處為搭接面(lap joint),止洩墊面(gasket)螺絲丁頭下,以及沈積物(deposit)下等。不論是金屬與金屬或金屬與非金屬接合面間隙,都可能發生裂隙腐蝕。 4.孔蝕(pitting) 孔蝕是局部的穿孔腐蝕,在金屬表面生成一個個或是許多密集的坑坑洞洞,深淺不一,使金屬表面看起來粗糙,但也只是一區一區的,並不是整個表面。 孔蝕的生成原因很多,最普通的一個是不清潔,金屬表面有灰塵、鐵銹、污垢等沈積物。 5.粒界腐蝕(intergranular corrosion) 晶粒邊界是液態金屬最後凝固的部分,其熔點最低,固體金屬熔解時,此部分也最先熔解。晶粒邊界也是高能量區,富有化學活性,所以金屬腐蝕時,也容易先由晶粒邊界開始。 6.選擇腐蝕(或稱分離腐蝕) 選擇固體合金中某一合金元素腐蝕。最常見的例子是黃銅(30﹪Zn+70﹪Cu)因腐蝕而失去鋅,失去鋅的部位表面顯現出銅原有的紅色,肉眼即可辨別出紅色和黃色。所以也稱為失鋅(Dezincification)。 7.應力腐蝕(stress corrosion) 內有應力,外有J腐蝕媒體,聯合造成的金屬腐蝕,叫做應力腐蝕。應力腐蝕大多會發生裂紋,所以又稱為應力蝕裂(stress corrosion cracking,簡寫成SCC)。 應力腐蝕可能有兩種情況: (1) 應力促進的腐蝕(stress-accelerated corrosion ) (2) 應力蝕裂(SCC),是比較重要的一種情況。 8.沖蝕(erosion corrosion) 機件遇到流動的腐蝕流體(corrodent)所造成的腐蝕,叫做沖蝕。形成的要件有二,一是腐蝕媒體是流體(fluid),一是腐蝕媒體是流動的。腐蝕流體包括氣體,水溶液,有機溶液,和液態金屬。 與沖蝕有關的因素是: (1) 媒體的腐蝕性強弱。 (2) 流體中有無懸浮的固體顆粒,如泥漿(slury)。 (3) 流體的流動是穩定流(steady flow)或是亂流(turbulent flow),以及流速的大小。 9.其他腐蝕 腐蝕的種類很多有些少見的現象,是在無法觀察處漸漸進行,並非由顯著外力造成的物質敗壞,也可歸類於腐蝕。下面列出的就是此類。 (1)刃狀腐蝕(knife-line attack),簡寫為KLA (2)磨蝕(fretting corrosion) (3)熱變(thermal gradient) (4)絲狀腐蝕(filiform corrosion)

Pitting Corrosion G.S.Frankel,The Ohio State University Fig.1 Deep pits in a metal MANY ENGINEERING ALLOYS,such as stainless steels and aluminum alloys,are useful only because of passive ?lms,which are thin (nanometer-scale)oxide layers that form natu-rally on the metal surface and greatly reduce the rate of corrosion of the alloys.Such passive ?lms,however,are often susceptible to localized breakdown,resulting in accelerated dissolution of the underlying metal.If the attack initiates on an open surface,it is called pitting corrosion;at an occluded site,it is called crevice corrosion.These closely related forms of localized corro-sion can lead to accelerated failure of structural components by perforation or by acting as an initiation site for cracking.Figure 1shows an example of deep pits on a metal surface. It should be noted that,whereas localized dis-solution following breakdown of an otherwise protective passive ?lm is the most common and technologically important type of pitting corro-sion,pits can form under other conditions as well.For instance,pitting can occur during ac-tive dissolution if certain regions of the sample are more susceptible and dissolve faster than the rest of the surface.This section concentrates on the better-known and widely studied phenome-non of pitting corrosion of passive metals. Pitting corrosion is in?uenced by many dif-ferent parameters,including the environment,metal composition,potential,temperature,and surface condition.Important environmental pa-rameters include aggressive ion concentration,pH,and inhibitor concentration.Other phenom-enological aspects of localized corrosion include the stochastic nature of the processes and the stages of localized attack,including passive ?lm breakdown,metastable attack,stable growth,and perhaps eventual arrest. Phenomenology of Pitting Corrosion Environment and Development of Local Environment.Classical pitting corrosion caused by passive ?lm breakdown will only occur in the presence of aggressive anionic species,and chlo-ride ions are usually,although not always,the cause.The severity of pitting tends to vary with the logarithm of the bulk chloride concentration (Ref 1).The reason for the aggressiveness of chloride has been pondered for some time,and a number of notions have been put forth.Chlo-ride is an anion of a strong acid,and many metal cations exhibit considerable solubility in chlo-ride solutions (Ref 2).Chloride is a relatively small anion with a high diffusivity;it interferes with passivation,and it is ubiquitous as a con-taminant. The presence of oxidizing agents in a chlo-ride-containing environment is usually ex-tremely detrimental and will further enhance lo-calized corrosion.It should be noted that chromate is an oxidizing agent that typically in-hibits corrosion by reducing to form Cr(III)?lm.Most oxidizing agents enhance the likelihood of pitting corrosion by providing extra cathodic re-actants and increasing the local potential.Of course,dissolved oxygen is the most common oxidizing agent.One of the reactions by which oxygen reduction occurs is: O H O 4OH pH vs. SHE 22rev ++=???241230059e E →() ..(Eq 1) where SHE is standard hydrogen electrode.Removal of oxidizing agents,such as removal of dissolved oxygen by deaeration,is one pow-erful approach for reducing susceptibility to lo-calized corrosion.The in?uence of potential on pitting corrosion is described subsequently.Pitting is considered to be autocatalytic in na-ture;once a pit starts to grow,the local condi-tions are altered such that further pit growth is promoted.The anodic and cathodic electrochem-ical reactions that comprise corrosion separate spatially during pitting (Fig.2).The local pit en-vironment becomes depleted in cathodic reactant (e.g.,oxygen),which shifts most of the cathodic reaction (such as is given by Eq 1)to the boldly exposed surface outside of the pit cavity,where this reactant is more plentiful.The pit environ-ment becomes enriched in metal cations as a re-sult of the dissolution process in the pit (written for a generic metallic element,M): M r M n ??ne ? (Eq 2) The concentration of an anionic species such as chloride must also increase within the pit in order to balance the charge associated with the cation concentration and to maintain charge neu-trality.This enrichment of anions occurs by elec-tromigration from the bulk solution in response to the potential gradient that develops as a result of the ohmic potential drop along the current path between the inside of the pit and the cath-odic sites on the boldly exposed surface.The ?-nal aspect of the local pit environment that must be considered is the pH,which decreases,owing to cation hydrolysis: M H O M OH H O M OH H 22e e e 2222++ ++ ++Η++→()→()(Eq 3) The common cathodic reactions that must ac-company the dissolution occurring in the pit,such as the oxygen reduction reaction (Eq 1),result in a local increase in the pH at the cathodic sites.The acidity developed in the pit is not neu-tralized by the cathodic reaction because of the spacial separation of the anodic and cathodic re-actions.In summary,the local pit environment is depleted in the cathodic reactant,such as dis-solved oxygen;enriched in metal cation and an anionic species,such as chloride;and acidi?ed.This acidic chloride environment is aggressive to most metals and tends to prevent repassivation and promote continued propagation of the pit.

铝制压力容器焊接工艺规程 1 适用范围 本工艺标准适用于铝及铝合金压力容器的手工钨极氩弧焊和熔化极氩弧焊的焊接; 2 准备 2.1 铝及铝合金的焊接除应执行本工艺标准外,还应符合国家颁布的有关标准、法律法规及规定; 下列文件中的条款通过本标准的引用而成为本标准的条款,凡是不注日期的引用文件其最新版本适用于本标准 《铝及铝合金轧制板材》 《铝及铝合金热挤压管》第一部分:无缝圆管 《铝及铝合金拉(轧)制无缝管》 《铝及铝合金焊丝》 《铝及铝合金焊接管》 《铝制焊接容器》 2.2 材料 2.2.1 一般规定 工程中使用的母材和焊丝应具备出厂质量合格证或质量复验合格报告,并优先选用已列入国家标准或行业标准的母材和焊丝,母材和焊丝应妥善保管,防止损伤、污染和腐蚀;当选用国外材料时,其使用范围应符合相应标准的规定,并应有该材料的质量证明书; 2.2.2 母材 2.2.2.1 工程选用的母材应符合现行的国家标准规定; 2.2.2.2 当对母材有特殊要求时,应在设计图样或相应的技术条件上标明; 2.2.2.3 施工单位对设备、容器和管道的材料的代用,必须事先取得原设计单位的设计修改证明文件,并对改动部位作详细记载; 2.2.2.4 损伤和锈蚀严重的母材不得在工程中使用; 2.2.3 焊接材料 2.2. 3.1 母材焊接所选用的焊丝应符合现行的国家标准《铝及铝合金焊丝》GB/T10858的规定; 2.2. 3.2 选用焊丝时应综合考虑母材的化学成分、力学性能及使用条件因素,并应符合下列规定; (1)焊接纯铝时应选用纯度与母材相同或比母材高的焊丝; (2)焊接铝锰合金时应选用含锰量与母材相近的焊丝或铝硅合金焊丝; (3)焊接铝镁合金时应选用含镁量与母材相同或比母材高的焊丝; (4)异种铝及铝合金的焊接应选用与抗拉强度较高的母材相应的焊丝 2.2. 3.3 焊接时所使用的氩气应符合现行的国家标准《纯氩》GB4842的规定; 2.2. 3.4 手工钨极氩弧焊电极应选用铈钨极,也可选用钍钨极,施焊前应根据焊接电流的大小正确选用钨极直径; 2.3 作业人员 2.3.1 铝及铝合金施工应具有符合国家质量技术监督或国家压力容器、压力管道监察机构有关法规要求的质量管理体系; 2.3.2 主要作业人员:焊工,管道工,无损探伤工

1) pit corrosion depth 点蚀深度 In combination with corrosion analysis, especially with the pit corrosion analysis, a model for calculating collecting line pit corrosion depth and a model for statistically predicting the leak off in the collecting line caused by pit corrosion are established on the basis of corrosion investigation. 以腐蚀分析特别是局部点蚀分析为基础,以腐蚀调查为依据,建立了集油管道点蚀深度的统计模型,以及集油管道点蚀泄漏的统计预测模型。 2) maximum pit depth 最大点蚀深度 Based on the corresponding pitting corrosion mechanics and Melchers pitting corrosion model, a simplified maximum pit depth model is proposed, which will be more concisely to predict the statistical characteristics of maximum macro-pit depth. 此外,依据青岛、厦门、榆林海域碳钢试验数据,文中还对海水环境因素,如:溶解氧浓度、平均温度、盐度、PH值等,以及钢材成分变化对新型最大点蚀深度模型各参数的影响进行了初步探讨,得出了相应的函数关系式及相关结论。 3) pitting 点蚀 The effects of two types of electrode pitting morphologies,ring type and hole type on resistance spot welding of aluminum alloy 5182 were investigated by the combination of finite element analysis and physical modeling methods. 采用有限元分析和物理模拟相结合的方法,研究了环形和孔形两种电极点蚀形貌对铝合金AA5182电阻点焊的影响。 2.Results show that the material is 316 stainless steel,and the failure was due to pitting induced by chloride which was enriched from the enviroment in the medium in local areas of it. 针对某炼油厂加氢裂化装置中的循环氢压缩机出口仪表引压管的氢泄漏事故,对该管的材料成分、金相组织、腐蚀状况、裂纹及断口等进行了分析.结果表明,该管的材质为316不锈钢;失效原因是由于在其管外壁的局部环境中氯化物的富集而发生点蚀,进而引发管子应力腐蚀开裂,最终造成管内氢气的泄漏 3.On the other hand,it is demonstrated that pitting sensitivity of Al-6Mg-Zr-Sc alloy in the SRB solution is decreased and its microbiologically influenced corrosion r. 结果表明,添加Sc元素后,合金的氧化膜更加致密,具有更好的保护作用,使电极开路电位正移100 mV左右,同时Sc元素的加入降低了材料在SRB菌液中的点蚀敏感性,使材料耐微生物腐蚀性能得到提高,但是添加Sc后的合金对SRB更加敏感。 4) pitting corrosion 点蚀 A computational method,FEM is adopted to calculate the collapse load of pressurized elbow with pitting corrosion,by taking the immense deformation effects and stress stiffening into consideration. 应用有限元分析软件ANSYS,对含点蚀缺陷的弯管在内压载荷作用下进行有限元分析,分析中考虑材料非线性和几何非线性,根据腐蚀区的载荷-应变图,对模型的

铝合金通用焊接工艺规程 1 使用范围及目的 范围:本规范是适用于地铁铝合金部件焊接全过程的通用工艺要求。目的:与焊接相关的作业人员按标准规范作业,同时也使焊接过程检查更具可操作性。 2 焊前准备的要求 2.1 在焊接作业前首先必须根据图纸检查来料或可见的重要尺寸、形位公差和焊接质量,来料不合格不能进行焊接作业。 2.2 在焊接作业前,必须将残留在产品表面和型腔内的灰尘、飞溅、毛刺、切削液、铝屑及其它杂物清理干净。 2.3 用棉布将来料或工件上的灰尘和脏物擦干净,如果工件上有油污,使用清洗液清理干净。 2.4 使用风动不锈钢丝轮将焊缝区域内的氧化膜打磨干净,以打磨处呈白亮色为标准,打磨区域为焊缝两侧至少25mm以上。 2.5 焊前确认待焊焊缝区域无打磨时断掉的钢丝等杂物。 2.6 钢焊和铝焊的打磨、清理工具禁止混用。 2.7 原则上工件打磨后在48小时内没有进行焊接,酸洗部件在72小时内没有进行焊接,则焊前必须重新打磨焊接区域。 2.8 为保证焊丝的质量,焊丝原则上用完后再到焊丝房领用,对于晚班需换焊丝的,可以在当天白班下班前领用,禁止现场长时间(24小时以上)存放焊丝。 2.9 在焊接作业前,必须检查焊接设备和工装处于正常工作状态。焊

前应检查焊机喷嘴的实际气流量(允差为+3L/min),自动焊焊丝在8圈以下,手工焊焊丝在5圈以上,否则需要更换气体或焊丝;检查导电嘴是否拧紧,喷嘴是否需要清理。导电嘴不能只简单的采用手动拧紧,必须采用尖嘴钳拧紧。检查工装状态是否完好,若工装有损坏,应立即通知工装管理员进行核查,并组织维修,禁止在工装异常状态下进行焊接操作。 2.10 焊接前必须检查环境的温度和湿度。作业区要求温度在5℃以上,MIG焊湿度小于65%,TIG焊湿度小于70%。环境不符合要求,不能进行焊接作业。 2.11 焊接过程中不允许有穿堂风。因此,在焊接作业前必须关闭台位附近的通道门。当焊接过程中,如果有人打开台位相近处的大门,则要立即停止施焊。如果台位附近的空调风影响到焊接作业,也必须将该处空调的排风口关闭,才能进行焊接作业。 2.12 对于厚度在8mm以上(包括8mm)的铝材,焊接要预热,预热温度80℃~120℃,层间温度控制在60℃~100℃。预热时要使用接触式测温仪进行测温,工件板厚不超过50mm时,正对着焊工的工件表面,距坡口表面4倍板厚,最多不超过50mm的距离处测量,当工件厚度超过50mm时,要求的测温点应位于至少75mm距离的母材或坡口任何方向上同一的位置,条件允许时,温度应在加热面的背面上测定,严禁凭个人感觉及经验做事。 2.13 按图纸进行组装,点焊固定,点焊要满足与焊接相同的要求,不属于焊接组成部分的点焊要尽可能在焊接时完全熔化(图纸要求的点焊