CRH2动车组轮对与轴箱弹簧CAD/CAE设计

班级:车辆1001班

姓名:李素乾

学号:201003602

2013年12月20日

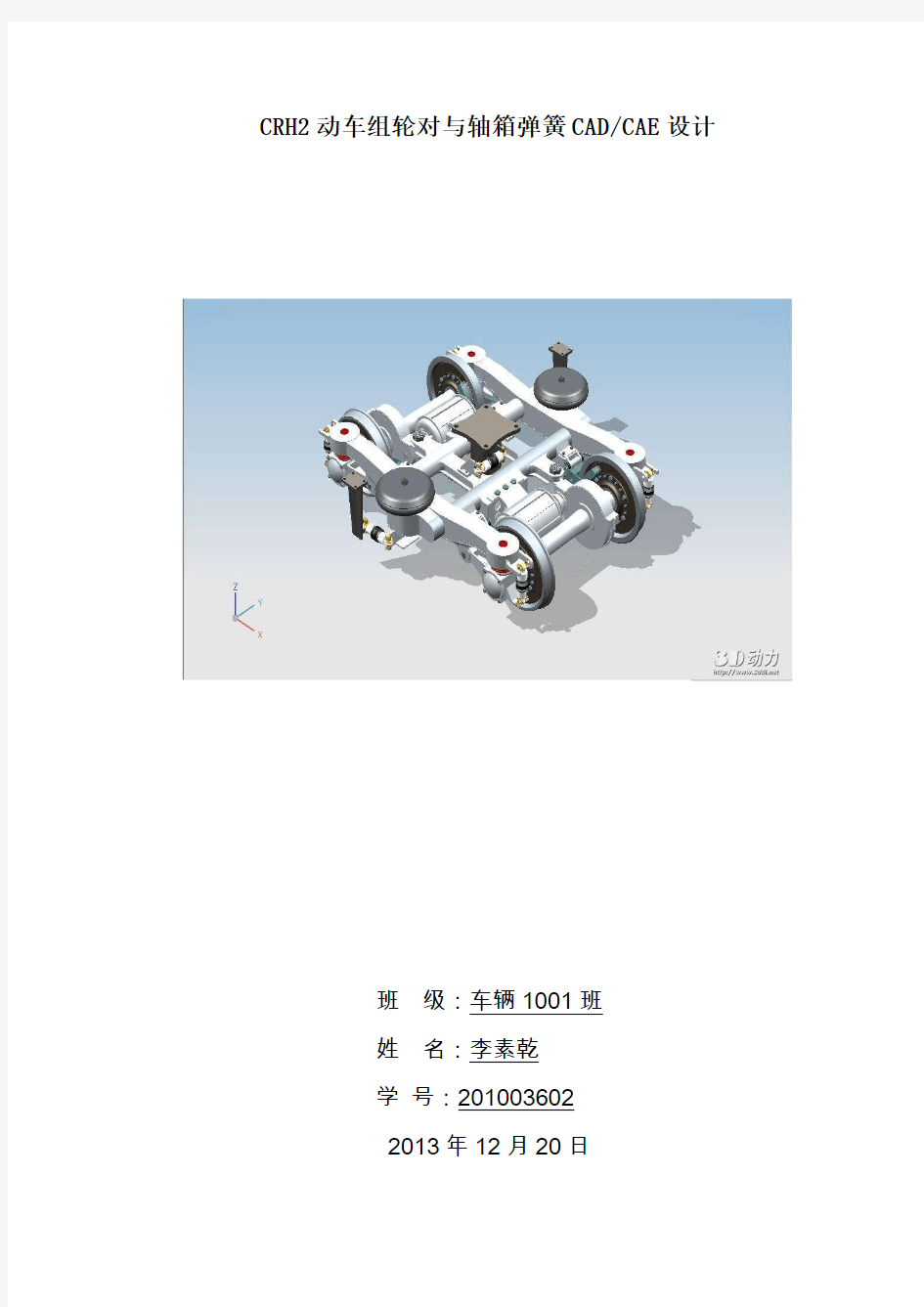

CRH2型电力动车组,是中华人民共和国铁道部为国营铁路进行第六次提速及建造中的高速客运专线铁路,向川崎重工及中国南车集团四方机车车辆股份有限公司订购的高速列车车款之一。

中国铁道部将所有引进国外技术、联合设计生产的中国铁路高速(CRH)车辆均命名为“和谐号”。CRH2系列为动力分布式、交流传动的电力动车组,采用了铝合金空心型材车体。CRH2转向架的结构特点为:

1、采用无摇枕H型构架

2、采用轻量、小型、简洁的结构

3、采用小轮径(直径860mm)的车轮以减少簧下重量

4、采用内孔为直径60mm的空心车轴,该内孔同时有利于对车轴进行超声波探伤

5、轴箱采用转臂式定位,轴箱弹簧采用双圈钢圆簧

6、二系采用具有高度自动调节装置的空气弹簧,且其辅助风缸由无缝钢管制成的横梁内腔承担

7、采用抗蛇行减震器兼顾高速稳定性和曲线通过性能

8、采用单拉杆式中央牵引装置传递纵向力

9、动车转向架上采用轻型交流异步电动机

10、采用挠性浮动齿式联轴式牵引电动机架悬式驱动装置

11、基础制动装置采用液压缸卡钳式盘形制动

12、全部车轮装有机械制动盘(轮盘)

13、拖车转向架车轴上装有机械制动盘(轴盘)

14、利用踏面清扫装置改善轮轨间运行噪声和黏着状态

本文以CRH2动车组轮对与轴箱弹簧为研究对象,建立其有限元模型。按照相关标准,应用Soidworks2012对其进行CAD/CAE设计分析。

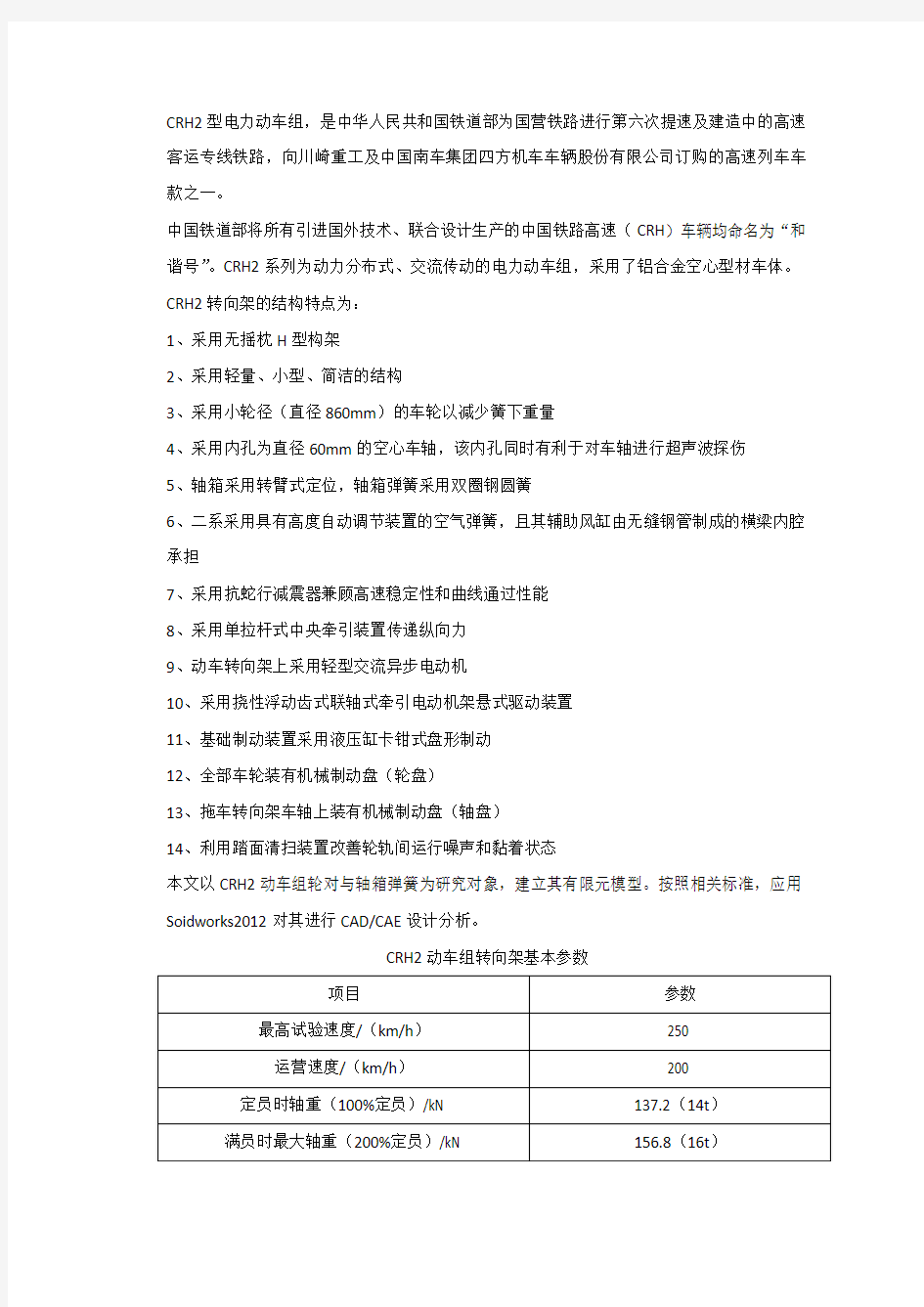

CRH2动车组转向架基本参数

一、轴箱弹簧的CAD/CAE分析

(一)、问题描述

CRH2弹簧参数如下:

(二)、轴箱内弹簧的CAD/CAE设计

1、轴箱内弹簧的CAD设计

内弹簧的建模过程,采用三段直线扫描法。

绘制三段直线→扫描下支撑圈→扫描有效圈→扫描上支撑圈→拉伸切除→完成如图 1.1所示

图1.1 内弹簧

2、轴箱内弹簧的CAE分析

2.1轴箱内弹簧刚度计算

2.1.1、受力分析

弹簧下端受到轴箱支撑面的支持力,上端施加1mm的位移,计算支反力即为弹簧刚度的大小。

2.1.2、应力计算

(1)前处理:

定类型:CRH2轴箱内弹簧属于静态分析;

画模型:运用solidworks2012建立弹簧模型;

设属性:设弹簧材料为合金钢

分网格:共15332个节点,8199个单元。结果如图1.2所示。

图1.2 轴箱内弹簧网格划分(2)、求结果

添约束:在弹簧下端加固定几何体约束。

加载荷:在弹簧上端施加1mm的位移。结果如图1.3所示

图1.3施加约束与载荷

查错误:载荷列表后进行检查。

求结果:进行有限元分析.

(3)、后处理

列结果:列约束反力,如图1.4所示

图1.4轴箱内弹簧1mm位移下的合力

下结论:轴箱内弹簧的刚度为363N/mm.

2.2 轴箱内弹簧强度计算

2.2.1受力分析

由上可知,内弹簧的刚度为363N/mm,弹簧所受载荷最大为28700.84N.所以弹簧上端所发生的最大位移为28700.84/363mm=79.066mm,分析时可简化为一端固定,另一端发生79.066mm 的位移。

2.2.2应力分析

(1)前处理:

定类型:CRH2轴箱内弹簧属于静态分析

画模型:运用solidworks2012建立弹簧模型。

设属性:设弹簧材料为合金钢

分网格:共16063个节点,8652个单元。结果如图1.5所示。

(2)、求解

添约束:在弹簧下端加固定几何体约束。

加载荷:在弹簧上端施加79.066mm的位移,结果如图1.5所示。

图1.5 轴箱内弹簧分网格、加约束、加载荷

查错误:载荷列表后进行检查。

求结果:进行有限元分析.

(3)后处理

列结果:列约束反力。

绘图形:轴向弹簧加载后位移图、应力图应变图如图1.6、图1.7、图1、8所示

图1.6 轴箱内弹簧应力图

图1.7 轴箱内弹簧位移

图1.8 轴箱内弹簧应变

2.2.3强度评价

(1)确定危险点:由分析结果可以得出,弹簧受到的最大应力为12.049MPA,在弹簧端部。(2)校核强度:应力小于TB/T1335-1996规定轴箱弹簧的材料的许用应力340MPa,弹簧强度符合设计要求。

(二)、轴箱外弹簧的CAD/CAE设计

1、轴箱外弹簧的CAD设计

外弹簧的建模过程,采用三段直线扫描法。

绘制三段直线→扫描下支撑圈→扫描有效圈→扫描上支撑圈→拉伸切除→完成如图 1.1所示

图1.1 外弹簧

2、轴箱外弹簧的CAE分析

2.1轴箱外弹簧刚度计算

2.1.1、受力分析

弹簧下端受到轴箱支撑面的支持力,上端施加1mm的位移,计算支反力即为弹簧刚度的大小。

2.1.2、应力分析

(1)前处理:

定类型:静态分析

画模型:运用solidworks2012建立弹簧模型。

设属性:设弹簧材料为合金钢

分网格:共12469个节点,6707个单元。结果如图2.2所示。

图2.2 轴箱外弹簧网格划分

(2)、求结果

添约束:在弹簧下端加固定几何体约束。

加载荷:在弹簧上端施加1mm的位移。结果如图2.3所示

图2.3施加约束与载荷

查错误:载荷列表后进行检查。

求结果:进行有限元分析.

(3)、后处理

列结果:列约束反力,如图2.4所示

图2.4轴箱外弹簧1mm位移下的合力

下结论:轴箱外弹簧的刚度为936N/mm.

2.2 轴箱外弹簧强度计算

2.2.1受力分析

由上可知,外弹簧的刚度为936N/mm,弹簧所受载荷最大为74129.16N.所以弹簧上端所发生的最大位移为74129.16/936mm=79.198mm,分析时可简化为一端固定,另一端发生79.198mm 的位移。

2.2.2应力分析

(1)前处理:

定类型:静态分析

画模型:运用solidworks2012建立弹簧模型。

设属性:设弹簧材料为合金钢

分网格:共12585个节点,6762个单元。结果如图2.5所示。

(2)、求解

添约束:在弹簧下端加固定几何体约束。

加载荷:在弹簧上端施加79.169mm的位移,结果如图2.5所示。

图2.5 轴箱内弹簧分网格、加约束、加载荷

查错误:载荷列表后进行检查。

求结果:进行有限元分析.

(3)后处理

列结果:列约束反力

绘图形:轴向弹簧加载后位移图、应力图和应变图如图2.6、图2.7、图2.8所示

图2.6 轴箱外弹簧位移

图2.7 轴箱外弹簧应力

图2.8 轴箱外弹簧应变

2.2.3强度评价

(1)确定危险点:由分析结果可以得出,弹簧受到的最大应力为19.538MPA,在弹簧端部。(2)校核强度:应力小于TB/T1335-1996规定轴箱弹簧的材料的许用应力340MPa,弹簧强度符合设计要求。

二、轮对的CAD/CAE分析

(一)、车轴的CAD/CAE设计

1.问题分析

CRH2转向架车轴按照JIS E 4501(铁道车辆-车轴强度设计)进行设计,按JIS E 4502标准进行生产。为提高车轴的疲劳安全性,采用高频淬火热处理和滚压工艺。如图2.0所示。

图2.0 CRH2车轴尺寸

2.CRH2车轴的CAD设计

车轴的建模过程:拉伸轴身→切轴颈→切防尘板座→切轮座(切轴身)→倒角→镜像→完成如图2.1所示

图2.1 CRH2车轴

3.CRH2车轴的CAE设计

3.1车轴受力分析

12v 1300b 123wb b ()/4,,()()//M j g W M M M rP Q a l yR m M M M Z n ασσσ=-==++-?

?

=++?

?=?

2.2应力分析

(1)前处理: 定类型:静态分析

画模型:运用solidworks2012建立CRH2车轴模型。 设属性:设车轴材料为合金钢

分网格:共14450个节点,9066个单元。结果如图3.5所示。 (2)、求解

添约束:在轴承座下半表面添加弹性约束。

加载荷:在左轴颈处施加大小为185.58KN 的力,右轴颈处施加大小为87.95KN 的力,方向均为上视基准面的法线方向。结果如图3.5所示。

图2.5 轴箱内弹簧分网格、加约束、加载荷

查错误:载荷列表后进行检查。

求结果:进行有限元分析. (3)后处理 列结果:列约束反力

绘图形:轴向弹簧加载后位移图、应力图和应变图如图2.6、图2.7、图2.8所示

图2.6 车轴位移

图2.7 车轴应力

图2.8 车轴应变

3.3强度评价

(1)确定危险点:由分析结果可以得出,车轴受到的最大应力为113.246MPA,在轴颈处。(2)校核强度:CRH2动车组车轴材料S38C,采用高频淬火热处理和滚压工艺,根据JIS E4502取车轴的疲劳许用应力为147MPa,可见,按照日本标准,该车轴满足设计要求。经分析,车轴结构强度符合设计要求。

(三)车轮的CAD/CAE分析

车轮是轮对的重要组成部分,其疲劳强度直接关系到动车组运行的安全性、可靠性、稳定性等。CRH2 型动车组转向架车轮按JISE5402《铁道车辆—碳素钢整体辗压车轮》设计和生产,车轮采用整体轧制车轮,轮辋宽度为,踏面形状采用LMA型。

新造车轮滚动圆直径为?860mm,最大磨耗直径为?790mm。在靠轮辋轮缘侧面?790mm 圆周上,设有磨耗到限标记。CRH2车轮踏面形状见图3.1所示。

图3.1 CRH2车轮踏面形状

2.CRH2车轮的CAD设计

车轮的建模过程:拉伸轮胚→切左腹板→切右腹板→旋踏面→打轮毂孔→倒角→完成如图3.2所示

图3.2 车轮

3.CRH2车轮的CAE设计

3.1受力分析

根据UIC 510-5:2003(整体车轮技术)标准进行车轮设计,对于安装到动轴上的车轮,考虑车轮通过直线、曲线和道岔时的载荷。

图3.3 CRH2车轮受力图

根据UIC 510-5:2003(整体车轮技术)标准进行车轮设计,对于安装到动轴上的车轮,考虑车轮通过直线运行、曲线通过和道岔通过三种工况,CRH2动车组车轮受力如图3.3所示,有关符号如下:

Q:满轴重静态载荷Q=7250 kg

g:重力加速度(m/s2)Fz:轮轨垂向力,Fz=1.25Q(KN)

Fy:轮轨横向力,Fy=0.7Q(KN)

工况1:直线运行

F1z=1.25Q=1.25×7250×9.8=88.8kN

横向力:F1y=0

工况2:曲线通过

F2z=1.25Q =1.25×7250×9.8=88.8kN

F2y=0.7Q =49.7kN

工况3:道岔通过

F3z=1.25Q =1.25×7250×9.8=88.8kN

F3y=O.42Q=0.42×7250×9.8=29.8 kN

3.2应力分析

(1)前处理:

定类型:静态分析

画模型:运用solidworks2012建立CRH2车轮模型。

设属性:设车轮材料为合金钢

分网格:共20673个节点,12125个单元。结果如图3.4所示。

(2)、求解

添约束:在轮毂孔表面添加弹性约束。

加载荷:由于车轮有蠕滑现象,所以踏面加载区域是一个椭圆面,在椭圆斑施加大小为88.8KN的力,方向为上视基准面的法线方向,结果如图3.4所示。

图3.4车轮分网格、加约束、加载荷

查错误:载荷列表后进行检查。

求结果:进行有限元分析.

(3)后处理

列结果:列约束反力

绘图形:车轮加载后位移图、应力图和应变图如图3.5、图3.6、图3.7所示

图3.5车轮位移

图3.6 车轮应力

图3.7 车轮应变

3.3强度评价

车轮辐板上所有节点的动应力范围应低于许用应力,即:

(1)用加工中心加工的车轮<360 MPa;

(2)未用加工中心加工的车轮<290 MPa

(3)最大Von Mises应力低于车轮材料弹性极限(355 MPa)

经分析,车轮受力最大应力为57.907MPa发生在踏面符合强度评价准则。(四)轮对的组装

轮对组装的工艺过程是轮轴套装→定位→压装→掉头压装,完成如图4.1所示。

图4.1 轮对组装

三、心得体会及建议

经过本学期对动车组设计这门课程的学习及动车组的完成过程,我基本掌握了动车组车辆设计的相关知识,动车组总体设计的相关方法,动车组转向架设计,动车组车体设计,动车组零部件强度设计方法等。本次完成大作业运用到的软件是Solidworks2012,在这次大作业中对Solidworks软件的应用更全面不仅有CAD建模,还有CAE分析。首先建立CRH2动车组轮对和轴箱弹簧的三维CAD模型,后在Simulation插件中对模型划分网格、加约束与载荷进行力学分析求解,由求解结果对零部件按照相关标准进行强度评价分析。通过完成本次大作业,我的收获如下:

1. 在对零件建模及分析的过程中,对Solidworks软件的各种命令功能更加熟练,对软件有了更深入的学习。

2. 将课堂上所学的知识应用到了实践中,掌握了动车组设计的基本思想与方法。

3. 完成大作业需要查阅大量的标准和相关文献,提高了文献的查阅能力。

4.提高了自己动手的能力,将所学的理论知识和Solidworks建模紧密联系起来,对动车箱弹簧和轮对有了一个系统的认识和了解。

在以后的学习中,自己将严格要求自己,对所做的事要持认真态度。争取使自己动手能力

得到更高的提高。