.-

目录

第一章前言 (2)

1.1塔设备设计简介 (2)

1.2填料塔结构简介 (2)

第二章设计方案的确定 (3)

2.1装置流程的确定 (3)

2.2吸收剂的选择 (3)

2.3填料的选择 (3)

2.4材料选择 (3)

第三章工艺参数 (4)

第四章机械设计 (5)

4.1塔体厚度计算 (5)

4.2封头厚度计算 (5)

4.3填料塔的载荷分析及强度校核 (5)

4.4塔体的水压试验 (6)

4.4.1水压试验时各种载荷引起的应力 (6)

4.4.2水压试验时应力校核 (7)

第五章零部件选型 (8)

5.1人孔 (8)

5.2法兰 (8)

5.3除雾沫器 (8)

5.4填料支撑板 (8)

第六章总结 (9)

参考文献 (10)

第一章前言

1.1 塔设备设计简介

塔设备是化工、石油化工、生物化工、制药等生产过程中广泛采用的气液传

质设备。塔设备的设计主要包括填料的选择、塔径的计算、填料层总高度的计算、压力降的计算、结构设计、机械设计等方面。其中塔设备的机械设计为本设计的主要部分,包括设计计算塔体壁厚,考虑操作压力、内件及物料重力、荷载等条

件,进行塔体应力校核,水压试验等。本设计选用填料塔为设计对象,在操作压

力为 101.3kpa ,温度为 20 摄氏度时,完成填料塔的机械设计。

1.2 填料塔结构简介

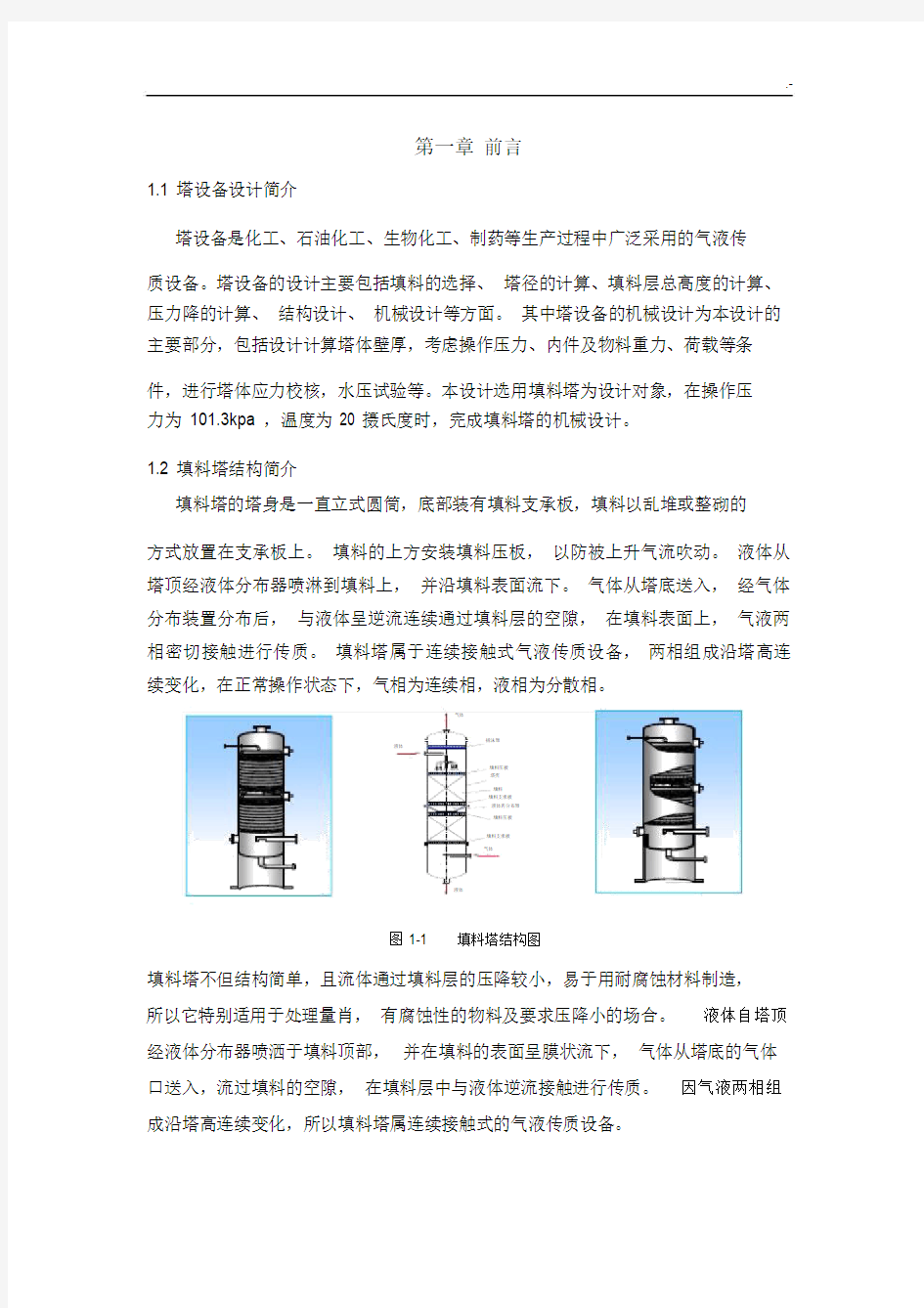

填料塔的塔身是一直立式圆筒,底部装有填料支承板,填料以乱堆或整砌的

方式放置在支承板上。填料的上方安装填料压板,以防被上升气流吹动。液体从塔顶经液体分布器喷淋到填料上,并沿填料表面流下。气体从塔底送入,经气体分布装置分布后,与液体呈逆流连续通过填料层的空隙,在填料表面上,气液两相密切接触进行传质。填料塔属于连续接触式气液传质设备,两相组成沿塔高连续变化,在正常操作状态下,气相为连续相,液相为分散相。

气体

捕沫器

液体

填料压板

塔壳

填料

填料支承板

液体再分布器

填料压板

填料支承板

气体

液体

图 1-1填料塔结构图

填料塔不但结构简单,且流体通过填料层的压降较小,易于用耐腐蚀材料制造,

所以它特别适用于处理量肖,有腐蚀性的物料及要求压降小的场合。液体自塔顶经液体分布器喷洒于填料顶部,并在填料的表面呈膜状流下,气体从塔底的气体口送入,流过填料的空隙,在填料层中与液体逆流接触进行传质。因气液两相组成沿塔高连续变化,所以填料塔属连续接触式的气液传质设备。

第二章 设计方案的确定

该填料塔中,氨气和空气混合后,经由填料塔的下侧进入填料塔中,与从填料塔顶流下的清水逆流接触,在填料的作用下进行吸收。经吸收后的混合气体由塔顶排除,吸收了氨气的水 由填料塔的下端流出。

2.1 装置流程的确定

本次设计采用逆流操作: 气相自塔低进入由塔顶排出, 液相自塔顶进入由塔底排出,即逆流操作。

逆流操作的特点是: 传质平均推动力大, 传质速率快, 分离效率高,吸收剂利用率高。工业生产中多采用逆流操作。

2.2 吸收剂的选择

逆 流 操 作

图

吸收剂对溶质的组分要有良好地吸收能力,而对混合气体中的其他组分不吸收,

且挥发度要低。所以本设计选择用清水作吸收剂,氨气为吸收质。水廉价易得,

物理化学性能稳定, 选择性好,符合吸收过程对吸收剂的基本要求。

且氨气不作

为产品,故采用纯溶剂。

2.3 填料的选择

本课设选择散装阶梯环填料。塑料填料具有轻质、廉价、耐冲击、不易破碎等优点,多用于吸收、解吸、萃取、除尘等装置中。塑料填料的缺点是表面润湿性能较差,在某些特殊应用场合,需要对其表面进行处理,以提高表面润湿性能。本次课设选用聚丙烯填料。该过程处理量不大,所用的塔直径不会太大,可选用 50mm 聚丙烯阶梯环塔填料。 综上所述选用 50mm 聚丙烯阶梯环塔填料, 其主要性能参数查表 2.1 得:比表面积 a :114.2m 2

/ m 3

,空隙率 :0.927,干填料因子 :

143.1m

1

2.4 材料选择

本设计我们选用

Q-235 作为填料塔的设计材料。

Q235 的机械性能:抗拉强度( σb/MPa ): 375-500

伸长率( δ5/%): ≧ 26( a ≦ 16mm ) ≧ 25( a>16-40mm )

≧ 24( a>40-60mm ) ≧ 23( a>60-100mm ) ≧ 22( a>100-150mm )

≧ 21( a>150mm )其中 a 为钢材厚度或直径。

第三章工艺参数

(1)选用 50mm聚丙烯阶梯环填料塔,

(2)填料层高度为 1500mm,塔径为 800mm,

(3)设计操作温度为 20 C

,设计操作压力为 101.3kpa.

(4) 材料选用Q235,其t=170MPa,=170 MPa,s =235MPa,塔体与群

座对接焊接,塔体焊接接头系数 1.00。

其他工艺参数依据下表确定

填料吸收塔设计一览表

吸收塔类型:聚丙烯阶梯环吸收填料塔

混合气处理量: 4500m3/h

名称工艺参数

物料名称清水混合气体

操作压力, kPa101.3101.3

操作温度,℃2020

流体密度, kg/m3998.2 1.205

黏度, kg/(m*h) 3.60.065

接管尺寸(直径)41.63115.9

塔径, mm800

填料层高度, mm1500

压降, KPa 6.622

第四章 机械设计

4.1 塔体厚度计算

p C D i

1.1 800

11.04 (mm)

2t

p c 2 170 1

1.1

考虑厚度附加量 C=2mm ,经圆整,取

n

14mm 。

4.2 封头厚度计算

p c D i 1.1 800

11.02mm

2 t

2 170 1 0.5 0.5p c 1.1

考虑厚度附加量 C=2mm ,经圆整,取 n 14 mm ,但由于 DN3400mm 的椭圆形

封头厚度没有 14mm ,最低只有 20mm ,所以选择 20mm 。

4.3 填料塔的载荷分析及强度校核

由于塔体受到压力、弯矩和轴向载荷的作用,因此必须计算塔设备在各种状态下的轴向组合应力,并确保塔体的组合轴向拉应力满足强度条件,组合轴向压应力满足稳定的条件。

(1) 塔底危险截面 ( Ⅱ - Ⅱ) 的轴向应力计算:

1

pD 0.22

3400

24.11MPa

由内压引起的轴向应力:

4t e

4 7.3

操作时重力及垂直地震力引起的轴向应力:

m o g 136919 9.81 17.36 MPa

2

3.14 3400 7.7

D i t e

2 2

3

4M

max

4 1.27 109

20.5

Di 2

t e

3.14 34002 7.7

弯矩引起的轴向应力:

MPa

( 2)塔底危险截面 ( Ⅱ - Ⅱ) 抗压强度及轴向稳定性验算

该截面上的最大轴向压缩应力发生在空塔时

t

K

max

23

KB

t

, 在 20℃时,塔壁材料 Q235C 的 t

式中

为设计温度下塔壁材料的许用应力 为

125MPa 。组合系数 K=1.2, B 可根据 GB 150M 《钢制压力容器》计算:

.-

B=0.06Et e/R i =53.7MPa

1.2113135.6

max2320.5 17.36

53.764.44

由于 1.2

因此塔底Ⅱ - Ⅱ截面满足抗压强度及轴向稳定条件。

( 3)塔底Ⅱ - Ⅱ截面抗拉强度校核

max123

K t

max12324.1117.3220.5113 1.21135.6MPa

该截面满足抗拉强度要求。

综合以上各项计算,在各种不同危险工况下塔体壁厚取20mm,可以满足

整个塔体的强度、刚度和稳定性要求。

4.4 塔体的水压试验

4.4.1水压试验时各种载荷引起的应力

(1)试验压力和液柱静压力引起的环向应力

p T液柱静压力 D i ei

T

2 ei 1.370.3340012

24

237.41( MPa )

p T 1.25 p t 1.25 1.1 1.37(MPa )

液柱静压力 = H1000 30 0.3(MPa )

(2)试验压力引起的轴向拉应力

p T D i 1.37 3400

197.04(MPa )

4 e48

( 3)最大质量引起的轴向压应力

2 2 m max22 g433734 9.81 2

D

i e 33.21(MPa )

3.14 3400 12( 4)弯矩引起的轴向应力

2 2 0.3M w2 2M e 0.

3 19.810 80.785 108

30.7853400 212 6.17(MPa )

2

D i e

4

4.4.2 水压试验时应力校核

(1)筒体环向应力校核

0.9s0.9 345 1310.5( MPa )

T237.41MPa 0.9s310.5MPa

满足要求。

( 2)最大组合轴向拉应力校核

22222222

97.04 33.21 6.17 70 (MPa )

max123

0.9s0.9 1 345310.5( MPa )

2 2

max70 MPa 0.9s310.5MPa

满足要求。

(3)最大组合轴向压应力校核

222222

33.21 6.17 39.38(MPa )

max23

22

39.38MPa

cr min KB ,0.9s min 121,310.5121( MPa ) ;

max

满足要求。

第五章零部件选型

5.1 人孔

对于大直径塔可以设置人孔作为填料卸料孔,对于小直径塔可以设置手孔作

为填料卸料孔。填料卸料孔内部应该设置挡板,否则,在每次更换法兰垫片是,

必须要把填料全部卸出 , 换完以后在重新填料,这样就非常麻烦,小到增加费用,

大到影响生产,耽误工期。为方便进行检修、清洗和更换零部件,吸收塔共设置3个人孔,人孔直径D=500mm。人孔类型:回转盖带颈平焊法兰人孔。公称压力:

0.32MPa,公称直径: 500mm。

5.2 法兰

法兰结构是一个组合件,一般是由联接件,被联接件,密封元件组成。法兰

密封结构由法兰(被联接件)、垫片(密封元件)、螺栓、螺母、(联接件)组成。冷凝器采用螺纹法兰连接。螺纹法兰的特点是法兰与管壁通过螺纹进行联接,二者既有一定的联接,又不完全形成一个整体。方便拆卸、清洗、维修。本次设计

选用 DN250PN0.6Mpa的管法兰。

5.3 除雾沫器

为捕集除填料层气流中夹带的也低和雾沫,保证分离质量,在塔顶部液体入

塔初始分布器的上方设置一定形式的除雾沫器。此塔采用丝网式除雾沫器,由金

属丝网作除雾元件,固定在两块栅格板间,丝网层厚度取为150mm。

5.4 填料支撑板

填料支承板的作用是支承填料床层。该塔选用梁式元件组合的多梁支撑板,

其每条支撑梁的宽度为290 mm

,高为300

mm

;各梁底面间用定距凸台保持

10mm

的间隙向下排液体。梁上所开供气体喷出的条孔尺寸以不应使20mm填料

下漏为宜。

第六章总结

本次设计主要是对水吸收氨过程填料塔的机械设计。填料塔是以塔内装有大

量的填料为相接触构件的气液传质设备。填料塔的结构较简单,压降低,填料易

用耐腐蚀材料制造等优点。

通过这次的课程设计,我学到了很多机械设计的知识。课程设计是我们化工

学生必须经过的一个过程,通过课程设计的锻炼,可以为我们将来的毕业设计打下坚实的基础,提高自己的绘画技术及设计能力,更特别是对塔设备各方面的了解和设计。此外,通过这次对填料吸收塔的设计,培养了我们各方面的能力,首先培养了我们查阅资料,选用公式和数据的能力,其次还可以从技术上的可行性与经济上的合理性两方面树立正确的设计思想,分析和解决工程实际问题的能力,学会对设计的塔设备进行应力校核,压力试验等,最后将设计的塔设备以手绘图的形式展现,借用图以及用简洁文字,图表表达设计思想的能力。不仅让我将所学的知识应用到实际中,而且对知识也是一种巩固和提升充实。在我们整个团队四人的努力下完成了设计任务,虽然复杂,过程也很辛苦,但提高了合作精神。此次设计不仅让我学到很多重要的知识,同时也提高了自己的实际动手和知识的灵活运用能力。

参考文献:

[1]匡国柱 ,史启才 ,化工单元过程及设备课程设计 [M]. 化学工业出版社 :197-234

[2]路秀林 ,王者相 ,塔设备 [M]. 化学工业出版社

[3]喻健良,化工设备机械基础,大连理工大学出版社

[4]涂伟萍,陈佩珍,程达芳,等 .化工过程及设备设计 [M]. 第 1 版.化学工业出版社

2000 : 79-114

[5]陈英南,刘玉兰 .常用化工单元设备的设计 [M]. 第 1 版.华南理工大学出版社,2005 : 66-94