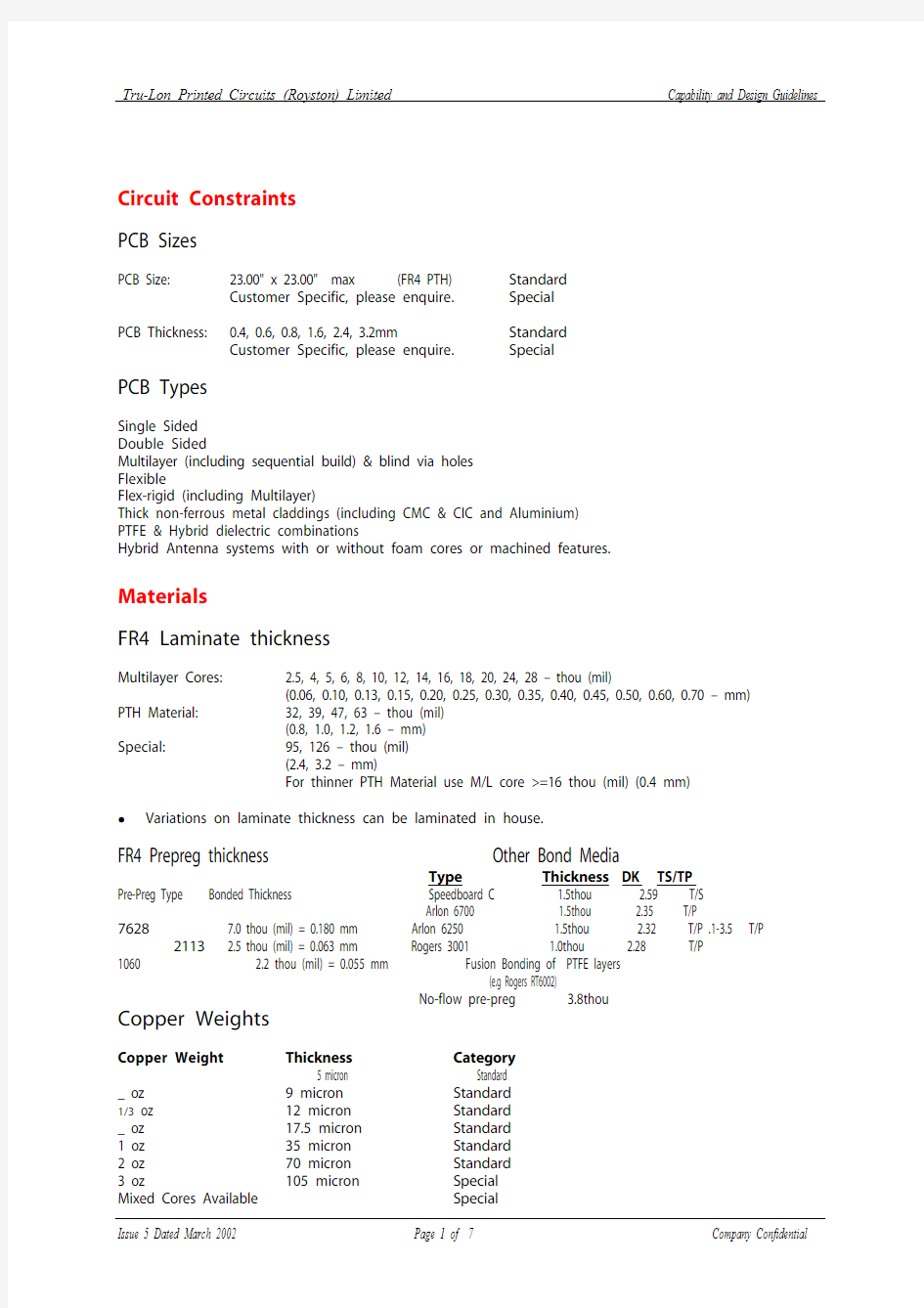

Circuit Constraints

PCB Sizes

PCB Size:23.00" x 23.00" max(FR4 PTH)Standard

Customer Specific, please enquire.Special

PCB Thickness:0.4, 0.6, 0.8, 1.6, 2.4, 3.2mm Standard

Customer Specific, please enquire.Special

PCB Types

Single Sided

Double Sided

Multilayer (including sequential build) & blind via holes

Flexible

Flex-rigid (including Multilayer)

Thick non-ferrous metal claddings (including CMC & CIC and Aluminium)

PTFE & Hybrid dielectric combinations

Hybrid Antenna systems with or without foam cores or machined features.

Materials

FR4 Laminate thickness

Multilayer Cores: 2.5, 4, 5, 6, 8, 10, 12, 14, 16, 18, 20, 24, 28 – thou (mil)

(0.06, 0.10, 0.13, 0.15, 0.20, 0.25, 0.30, 0.35, 0.40, 0.45, 0.50, 0.60, 0.70 – mm) PTH Material:32, 39, 47, 63 – thou (mil)

(0.8, 1.0, 1.2, 1.6 – mm)

Special:95, 126 – thou (mil)

(2.4, 3.2 – mm)

For thinner PTH Material use M/L core >=16 thou (mil) (0.4 mm)?Variations on laminate thickness can be laminated in house.

FR4 Prepreg thickness Other Bond Media

Type Thickness DK TS/TP

Pre-Preg Type Bonded Thickness Speedboard C 1.5thou 2.59 T/S

Arlon 6700 1.5thou 2.35 T/P 76287.0 thou (mil) = 0.180 mm Arlon 6250 1.5thou 2.32 T/P .1-3.5 T/P 2113 2.5 thou (mil) = 0.063 mm Rogers 3001 1.0thou 2.28 T/P

1060 2.2 thou (mil) = 0.055 mm Fusion Bonding of PTFE layers

(e.g Rogers RT6002)

No-flow pre-preg 3.8thou

Copper Weights

Copper Weight Thickness Category

5 micron Standard

_ oz9 micron Standard

1/3 oz12 micron Standard

_ oz17.5 micron Standard

1 oz35 micron Standard

2 oz70 micron Standard

3 oz105 micron Special

Mixed Cores Available Special

Laminate Types

Type

Tg o C

Dielectric Constant

Category

Before Bonding After Bonding

FR-4

143 4.5 3.85Standard Multifunctional

140 4.5 3.85Standard Multifunctional (high Tg)185 4.3

3.85

Standard BT Epoxy

180Polyimide (rigid)260 4.2

Special PTFE alternatives

280

3.4 3.38 Standard Flex Polyimide 220 3.2 Standard PTFE

3.6 - 3.9

Technical

Flexible Materials

Extruded Polyimide Double Sided and Single Sided Flexible Materials*Base Thickness

1, 2, 3 – thou (mil)Standard Modified Acrylic/Epoxy/ Polyimide Adhesives (25, 50, 75 – micron)

& Adhesiveless Systems.

Copper Weights

0.5 - 1 oz

(17.5, 35 micron) other weights available subject to Contract Review.

Cover layers Base Thickness

1, 2, 3 – thou (mil)Standard Modified Acrylic/Epoxy/Polyimide Adhesive (25, 50, 75 – micron)

Systems.

*Polyester materials are also available in similar dimensional specifications but not for plated through hole.

PCB Features Track Widths and Gaps

Minimum Track Width

Minimum Gap

Inners

Outers

Category

6thou (mil) = 0.15 mm 6thou (mil) = 0.15 mm Max 1oz Max 1oz Standard 4thou (mil) = 0.10 mm 4thou (mil) = 0.10 mm Max 1oz Max 1oz Special

3thou (mil) = 0.076 mm 3thou (mil) =0.076mm Max 1oz Max 1oz Special (Tech)Tighter gaps can be achieved on a special basis subject to Contract Review.

Hole Types

Thick Metal Layers

Micro blind

Plated through

Via/Hole Sizes

Minimum Hole Size Drilled Minimum Hole Size Plated Aspect Ratio Category 0.40mm 0.30mm Max 15 : 1Standard 0.20mm

0.10mm

Max 12 : 1

Special

Special Vias/Holes

Hole Type

Drilled Size (min)Plated Size (min)

Category

Buried Via/Hole 0.35mm 0.25mm Standard Buried Via/Hole 0.25mm 0.15mm Special Blind Via 0.35mm 0.25mm Standard*Blind Via 0.25mm 0.15mm Special*

*Aspect Ratio of at least 1:1 (Drilled width to Depth) must be maintained unless a sequential build is required.Tolerance on controlled depth holes +/- 0.002”

Smaller holes can be produced both through ablated or blind utilising our UV Yag Laser machine.

Annular Ring and Feature Clearances

Cross-section after plating.

Track to Feature Clearances

Solder Resist and Legend

Solder Resist Solder Resist – Shipley Ronal OPSR 5600 GDA Colour - Green (other colours available)Nominal Thickness 30 microns (min 18 microns)

Legend Photo-imagable or silkscreen min resolution of 4 thou (mil). Distance to pads 4

thou.

Core

Core

Layer 1

Layer 2Layer 3Layer 5Layer 4

Layer 6

Annular Ring

5 thou annular ring over drilled hole

size.

Clearance

10 thou

clearance ring over

drilled hole size.

Minimum of 4 thou clearance between pad

and track.Minimum of 9 thou clearance between hole

and track.

Standard colour – White/Yellow/Black/Red. Thickness typically 35 micron. Peel Mask Nominal Thickness 12 thou (mil), min 8thou (mil) - tent 4.00mm hole max. Solder Resist Registration

Solder Resist Clearance Minimum 3 thou (mil)

Solder Resist Registration+- 3thou (mil)

Solderable Finishes and Plating

All finishes can be verified by the application of X-Ray fluorescence measurements in house.

Finish Thickness

Copper (with anti-tarnish)25 micron (0.001 thou) over base copper

Electroless Nickel/Immersion Gold3-10 micron Nickel

0.02-0.1 micron Immersion Gold

Palladium0.1-0.3 micron

Entek (OSP)0.3 micron

Electroless Nickel / Palladium /Gold 3.0 - 5.0 micron Nickel, 0.2 - 0.3 micron Palladium, (Universal Finish suited for both wire 0.02 - 0.05 micron Gold.

bonding and SMT technology).

Hot Air Solder Level10 -15 micron

Tab / Deep Hard Gold 1.0 - 3.5 micron pore free

Nickel Sulphamate / Pure Soft Gold 3.0 / 1.0 - 3.5 microns respectively.

Pure Gold over copper 1.0 - 3.5 microns when selectively plated

Sterling Silver 0.2 - 0.3 microns over copper

Electrolytic Silver 4.0 microns (design limitations subject to Contract Review)

Profiling

Rout Diameters:0.8, 1.0, 1.6, 2.4, 3.175 mm standard, others available upon request.Rout Tolerance:

+/-0.1 mm (possibly be improved upon, subject to Contract Review)

Metal Machining: +/-0.1mm (possibly be improved upon, subject to Contract review) surface finish 8 micro-inch or better.Chamfer Angles:20, 45 o

Standard

Scoring:

Dimension A (Copper to edge of PCB) 30 thou min.

Dimension B (Residue thickness) 0.2mm weak, 0.3mm medium, 0.4mm strong Scoring Tolerance:

+-0.1 mm

Panel Dimension Processing Constraints

Process Constraint

Additional Exposure Max 24x24

Outer Layer Max 22x20Inner Layer

Plating Max 24 width Machining Max 24x24Drilling Max 18x24Routing Bonding Max 22x20

Surface Finish

Max 24x18Nickel/Gold Max 24x24

HASL

Max 18x18 Nickel Sulphamate / Pure Gold / Hard Gold LP Rf Plasma Max 24x24Test Max 24x24Flying Probe Max 24x24Pin Tester

Silkscreen Max 21x26Conveyorised

Max 24 width

Controlled Impedance

Test Equipment Polar CITS500 Differential Impedance Tester Dielectric Constant

Variable with dielectric type

Scoring Dimensions

Tolerance10% standard

5% special

Types

Surface Microstrip Embedded Microstrip

Coated Microstrip Symmetrical Stripline

Offset Stripline Edge-coupled Surface Microstrip

Edge-coupled Embedded Microstrip Edge-coupled Coated Microstrip

Edge-coupled Symmetrical Stripline Edge-coupled Offset Stripline

Broadside-coupled Stripline Track Width Tolerances:

resolution = +/- 0.001mm for track

width / thickness verification. Electrical Test

Machine Types:Flying Probe, Dedicated (double density bed of nails) fixture Test. Pitch: 5 thou with 3 thou square pad capability (Flying Probe). Insulation Test:100 M Ohm

Continuity Test:20 Ohm

Voltage Range:40-240 V

Turnaround time (working days)

Standard Fast

D/S 20 24hr

Multilayer 20 24 - 48hr

Flexible 20 48hr

Flexi -rigid 20 5 days (1 day for tooling if over 12 layers)

PTFE 2024hr

PTFE Metal Clad 20 48hr (subject to complexity of machining / laser skiving.

The above listed & faster turnaround times may be available dependent on the product type and subject to Contract Review. Please contact us for further information.

PCB生产工艺流程 一.目的: 将大片板料切割成各种要求规格的小块板料。 二.工艺流程: 三、设备及作用: 1.自动开料机:将大料切割开成各种细料。 2.磨圆角机:将板角尘端都磨圆。 3.洗板机:将板机上的粉尘杂质洗干净并风干。 4.焗炉:炉板,提高板料稳定性。 5.字唛机;在板边打字唛作标记。 四、操作规范: 1.自动开料机开机前检查设定尺寸,防止开错料。 2.内层板开料后要注意加标记分别横直料,切勿混乱。 3.搬运板需戴手套,小心轻放,防止擦花板面。 4.洗板后须留意板面有无水渍,禁止带水渍焗板,防止氧化。 5.焗炉开机前检查温度设定值。 五、安全与环保注意事项: 1. 1.开料机开机时,手勿伸进机内。 2. 2.纸皮等易燃品勿放在焗炉旁,防止火灾。 3. 3.焗炉温度设定严禁超规定值。 4. 4.从焗炉内取板须戴石棉手套,并须等板冷却后才可取板。 5. 5.用废的物料严格按MEI001规定的方法处理,防止污染环境。 七、切板 1. 设备:手动切板机、铣靶机、CCD打孔机、锣机、磨边机、字唛机、测厚仪; 2. 作用:层压板外形加工,初步成形; 3. 流程: 拆板→ 点点画线→ 切大板→ 铣铜皮→ 打孔→ 锣边成形→ 磨边→ 打字唛→测板厚 4. 注意事项: a. a. 切大板切斜边; b. b. 铣铜皮进单元; c. c. CCD打歪孔; d. d. 板面刮花。 入、环保注意事项: 1、 1、生产中产生的各种废边料如P片、铜箔由生产部收集回仓; 2、 2、内层成形的锣板粉、PL机的钻屑、废边框等由生产部收回仓变卖; 3、 3、其它各种废弃物如皱纹胶纸、废粘尘纸、废布碎等放入垃圾桶内由清洁工收走。废手套、废口罩等由生产部回仓。 4、 4、磨钢板拉所产生的废水不能直接排放,要通过废水排放管道排至废水部经其无害处理后方可排出。钻孔 一、一、目的: 在线路板上钻通孔或盲孔,以建立层与层之间的通道。

PCB 板制造工艺流程 PCB板的分类 1、按层数分:①单面板②双面板③多层板 2、按镀层工艺分:①热风整平板②化学沉金板③全板镀金板④热风整平+金手指 3、⑤ 化学沉金 +金手指 4、⑥全板镀金 +金手指 5、⑦沉锡⑧沉银⑨ OSP板 各种工艺多层板流程 ㈠热风整平多层板流程:开料——内层图像转移:(内层磨板、内层贴膜、菲林对位、曝光、显影、蚀刻、褪膜)—— AOI ——棕化——层压——钻孔——沉铜——板镀——外层图像转移:(外层磨板、外层贴膜、菲林对位、曝光、显影、图镀、褪膜、蚀刻、褪锡)——丝印阻焊油墨——阻焊图像转移:(菲林对位、曝光、显影)——丝印字符——热风整平——铣外形——电测——终检——真空包装 ㈡热风整平 +金手指多层板流程:开料——内层图像转移:(内层磨板、内层贴膜、菲林对位、曝光、显影、蚀刻、褪膜)—— AOI ——棕化——层压——钻孔——沉铜——板镀——外层图像转移:(外层磨板、外层贴膜、菲林对位、曝光、显影、图镀、褪膜、蚀刻、 褪锡)——丝印阻焊油墨——阻焊图像转移:(菲林对位、曝光、显影)——镀金手指——丝印字符——热风整平——铣外形——金手指倒角——电测——终检——真空包装㈢化学沉金多层板流程:开料——内层图像转移:(内层磨板、内层贴膜、菲林对位、曝 光、显影、蚀刻、褪膜)—— AOI ——棕化——层压——钻孔——沉铜——板镀——外层 图像转移:(外层磨板、外层贴膜、菲林对位、曝光、显影、图镀、褪膜、蚀刻、褪锡)——丝印阻焊油墨——阻焊图像转移:(菲林对位、曝光、显影)——化学沉金——丝印字符——铣外形——电测——终检——真空包装 ㈣全板镀金板多层板流程:开料——内层图像转移:(内层磨板、内层贴膜、菲林对位、曝光、显影、蚀刻、褪膜)—— AOI ——棕化——层压——钻孔——沉铜——板镀——外层图像转移:(外层磨板、外层贴膜、菲林对位、曝光、显影、图镀镍金、褪膜、蚀刻、褪 锡)——丝印阻焊油墨——阻焊图像转移:(菲林对位、曝光、显影)——丝印字符——铣外形——电测——终检——真空包装(全板镀金板外层线路不补偿) ㈤全板镀金 +金手指多层板流程:开料——内层图像转移:(内层磨板、内层贴膜、菲林对位、曝光、显影、蚀刻、褪膜)—— AOI ——棕化——层压——钻孔——沉铜——板镀 ——外光成像①(外层磨板、外层贴膜、菲林对位、曝光、显影)——图形电镀铜——镀镍金——外光成像②(W— 250干膜)——镀金手指——褪膜——蚀刻——丝印阻焊油墨 ——阻焊图像转移:(菲林对位、曝光、显影)——镀金手指——丝印字符——铣外形——金手指倒角——电测——终检——真空包装 ㈥化学沉金 +金手指多层板流程:开料——内层图像转移:(内层磨板、内层贴膜、菲林对位、曝光、显影、蚀刻、褪膜)—— AOI ——棕化——层压——钻孔——沉铜——板镀 ——外层图像转移:(外层磨板、外层贴膜、菲林对位、曝光、显影、图镀、褪膜、蚀刻、 褪锡)——化学沉金——丝印字符——外光成像②(交货面积>1平方米) / 贴蓝胶带(交货面积≤ 1平方米)——镀金手指——铣外形——金手指倒角——电测——终检——真空包装 ㈦单面板流程(热风整平为例):开料——钻孔——外层图像转移:(外层磨板、外层贴膜、菲林对位、曝光、显影、图镀、褪膜、蚀刻、褪锡)—— AOI ——丝印阻焊油墨——阻焊图像转移:(菲林对位、曝光、显影)——丝印字符——热风整平——铣外形——电测——终检——真空包装(注:①因没有金属化孔,所以没有电测与沉铜板镀②外层线路菲 林除全板镀金板用正片菲林外,其它都用负片) ㈧双面板流程(热风整平为例):开料——钻孔——沉铜——板镀——外层图像转移:(外 层磨板、外层贴膜、菲林对位、曝光、显影、图镀、褪膜、蚀刻、褪锡)——丝印阻焊油墨——阻焊图像转移:(菲林对位、曝光、显影)——丝印字符——热风整平——铣外形——

PCB板制造工艺流程 PCB板的分类 1、按层数分:①单面板②双面板③多层板 2、按镀层工艺分:①热风整平板②化学沉金板③全板镀金板④热风整平+金手指 3、⑤ 化学沉金+金手指4、⑥全板镀金+金手指5、⑦沉锡⑧沉银⑨OSP板 各种工艺多层板流程 ㈠热风整平多层板流程:开料——内层图像转移:(内层磨板、内层贴膜、菲林对位、曝光、显影、蚀刻、褪膜)——AOI——棕化——层压——钻孔——沉铜——板镀——外层图像转移:(外层磨板、外层贴膜、菲林对位、曝光、显影、图镀、褪膜、蚀刻、褪锡)——丝印阻焊油墨——阻焊图像转移:(菲林对位、曝光、显影)——丝印字符——热风整平——铣外形——电测——终检——真空包装 ㈡热风整平+金手指多层板流程:开料——内层图像转移:(内层磨板、内层贴膜、菲林对位、曝光、显影、蚀刻、褪膜)——AOI——棕化——层压——钻孔——沉铜——板镀——外层图像转移:(外层磨板、外层贴膜、菲林对位、曝光、显影、图镀、褪膜、蚀刻、褪锡)——丝印阻焊油墨——阻焊图像转移:(菲林对位、曝光、显影)——镀金手指——丝印字符——热风整平——铣外形——金手指倒角——电测——终检——真空包装 ㈢化学沉金多层板流程:开料——内层图像转移:(内层磨板、内层贴膜、菲林对位、曝光、显影、蚀刻、褪膜)——AOI——棕化——层压——钻孔——沉铜——板镀——外层图像转移:(外层磨板、外层贴膜、菲林对位、曝光、显影、图镀、褪膜、蚀刻、褪锡)——丝印阻焊油墨——阻焊图像转移:(菲林对位、曝光、显影)——化学沉金——丝印字符——铣外形——电测——终检——真空包装 ㈣全板镀金板多层板流程:开料——内层图像转移:(内层磨板、内层贴膜、菲林对位、曝光、显影、蚀刻、褪膜)——AOI——棕化——层压——钻孔——沉铜——板镀——外层图像转移:(外层磨板、外层贴膜、菲林对位、曝光、显影、图镀镍金、褪膜、蚀刻、褪锡)——丝印阻焊油墨——阻焊图像转移:(菲林对位、曝光、显影)——丝印字符——铣外形——电测——终检——真空包装(全板镀金板外层线路不补偿) ㈤全板镀金+金手指多层板流程:开料——内层图像转移:(内层磨板、内层贴膜、菲林对位、曝光、显影、蚀刻、褪膜)——AOI——棕化——层压——钻孔——沉铜——板镀——外光成像①(外层磨板、外层贴膜、菲林对位、曝光、显影)——图形电镀铜——镀镍金——外光成像②(W—250干膜)——镀金手指——褪膜——蚀刻——丝印阻焊油墨——阻焊图像转移:(菲林对位、曝光、显影)——镀金手指——丝印字符——铣外形——金手指倒角——电测——终检——真空包装 ㈥化学沉金+金手指多层板流程:开料——内层图像转移:(内层磨板、内层贴膜、菲林对位、曝光、显影、蚀刻、褪膜)——AOI——棕化——层压——钻孔——沉铜——板镀——外层图像转移:(外层磨板、外层贴膜、菲林对位、曝光、显影、图镀、褪膜、蚀刻、褪锡)——化学沉金——丝印字符——外光成像②(交货面积>1平方米)/贴蓝胶带(交货面积≤1平方米)——镀金手指——铣外形——金手指倒角——电测——终检——真空包装 ㈦单面板流程(热风整平为例):开料——钻孔——外层图像转移:(外层磨板、外层贴膜、菲林对位、曝光、显影、图镀、褪膜、蚀刻、褪锡)——AOI——丝印阻焊油墨——阻焊图像转移:(菲林对位、曝光、显影)——丝印字符——热风整平——铣外形——电测——终检——真空包装(注:①因没有金属化孔,所以没有电测及沉铜板镀②外层线路菲林除全板镀金板用正片菲林外,其它都用负片) ㈧双面板流程(热风整平为例):开料——钻孔——沉铜——板镀——外层图像转移:(外层磨板、外层贴膜、菲林对位、曝光、显影、图镀、褪膜、蚀刻、褪锡)——丝印阻焊油墨——阻焊图像转移:(菲林对位、曝光、显影)——丝印字符——热风整平——铣外形——

一、开料 目的:根据工程资料MI的要求,在符合要求的大张板材上,裁切成小块生产板件.符合客户要求的小块板料. 流程:大板料→按MI要求切板→锔板→啤圆角\磨边→出板 二、钻孔 目的:根据工程资料(客户资料),在所开符合要求尺寸的板料上,相应的位置钻出所求的孔径. 流程:叠板销钉→上板→钻孔→下板→检查\修理 三、沉铜 目的:沉铜是利用化学方法在绝缘孔壁上沉积上一层薄铜. 流程:粗磨→挂板→沉铜自动线→下板→浸1%稀H2SO4→加厚铜 四、图形转移 目的:图形转移是生产菲林上的图像转移到板上 流程:(蓝油流程):磨板→印第一面→烘干→印第二面→烘干→爆光→冲影→检查;(干膜流程):麻板→压膜→静置→对位→曝光→静置→冲影→检查 五、图形电镀 目的:图形电镀是在线路图形裸露的铜皮上或孔壁上电镀一层达到要求厚度的铜层与要求厚度的金镍或锡层. 流程:上板→除油→水洗二次→微蚀→水洗→酸洗→镀铜→水洗→浸酸→镀锡→水洗→下板 六、退膜 目的:用NaOH溶液退去抗电镀覆盖膜层使非线路铜层裸露出来. 流程:水膜:插架→浸碱→冲洗→擦洗→过机;干膜:放板→过机 七、蚀刻 目的:蚀刻是利用化学反应法将非线路部位的铜层腐蚀去. 八、绿油 目的:绿油是将绿油菲林的图形转移到板上,起到保护线路和阻止焊接零件时线路上锡的作用 流程:磨板→印感光绿油→锔板→曝光→冲影;磨板→印第一面→烘板→印第二面→烘板九、字符 目的:字符是提供的一种便于辩认的标记 流程:绿油终锔后→冷却静置→调网→印字符→后锔 十、镀金手指 目的:在插头手指上镀上一层要求厚度的镍\金层,使之更具有硬度的耐磨性 流程:上板→除油→水洗两次→微蚀→水洗两次→酸洗→镀铜→水洗→镀镍→水洗→镀金