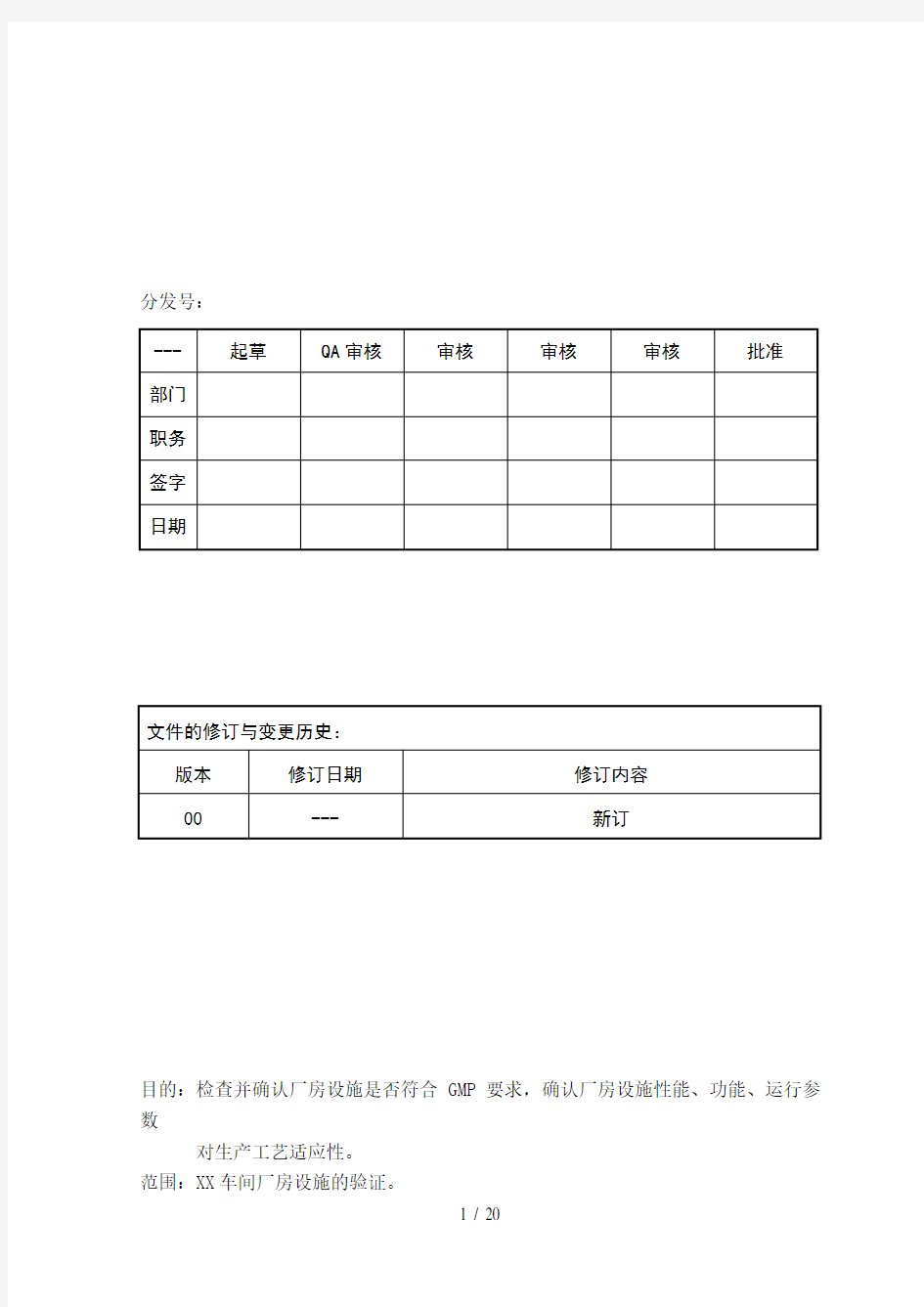

分发号:

目的:检查并确认厂房设施是否符合GMP要求,确认厂房设施性能、功能、运行参数

对生产工艺适应性。

范围:XX车间厂房设施的验证。

责任:验证领导组及各专项验证组组长。

内容:

目录

1. 验证概述 (3)

2. 验证目的 (3)

3. 验证时间安排 (3)

4. 验证组织机构及人员职责 (3)

5. 验证方案的起草与审批表 (4)

6. 验证前培训 (5)

7. 相关文件及记录 (5)

8. 验证内容 (6)

8.1 设计确认………………………………………………………………………

8.2 安装确认 (6)

8.3 运行确认 (8)

8.4 性能确认 (15)

9. 验证过程出现偏差与纠偏措施 (18)

10. 验证结果评定与结论…………………………………………………………

11. 验证周期……………………………………………………………………

12. 验证报告:附

13. 验证合格证书:附

1. 验证概述:

XX车间位于本公司厂区西北侧。为东西走向的长方形一层框架结构厂房,用于成品制剂的生产,总面积为m2,其中C级洁净区为m2,D级洁净区为m2,一般生产区为m2,用于产品的外包装,辅机房、更衣室、办公室等。

2. 验证目的:

确认XX成品制剂车间洁净厂房的设计、安装、洁净装修、给排水、电气及安全消防等符合相关法规和GMP的要求,资料和文件符合GMP的管理要求。证明

102成品制剂车间的厂房设施不会对生产过程造成污染,在此厂房内能生产出

合格的产品。

3. 验证时间安排:

3.1 方案起草审批:年月日至年月日。

3.2 验证前培训:年月日至年月日。

3.3 组织实施验证:年月日进行验证。

3.4 出具报告:年月日至年月日,收集验证数据,分析、

评价并得出结论;报告的审核及批准。

3.5 验证方案及报告的归档。

5.验证方案的起草与审批表:

6. 验证前培训:

7. 相关文件及记录:

8.验证内容:

此验证的验证内容分设计确认、安装确认、运行确认和性能确认等四部分。

8.1 设计确认:

8.1.1 厂房周边环境的设计确认:

8.1.1.1 厂区的平面布置,确认厂房在整个厂区中的位置和风向。确认厂区是否按建

筑的使用性能进行分区布置。确认常年风向不会对产品生产造成污染。

资料确认

8.1.1.2厂房应远离污染源:

在厂区总的平面布置图中确认厂房的位置,确认厂区内的建筑按使用性能进

行分区布置。确认污染源远离洁净厂房,对有风向要求的产品的厂房应在常

年风向的上风向。

8.1.2 厂房内洁净室(区)的设计确认:

在洁净室(区)的设计确认中,对洁净室(区)的面积和空间以及工艺布置

的合理性、功能间、洁净级别、洁净区人流、物流走向等进行确认,要求

符

合现行GMP的要求,并且符合相关法规和行业规定的要求。

8.1.2.1 确认洁净室(区)的工艺平面布置符合GMP要求。

8.1.2.2 确认洁净室(区)的工艺平面布置符合生产工艺的要求。

8.1.2.3 确认洁净室(区)的功能间布置符合GMP和生产工艺的要求。

8.1.2.4 确认洁净室(区)人流、物流通道能尽量减少产生交叉污染的可能性。

8.1.2.5 确认洁净室(区)的送回风能满足洁净区气流组织和压差控制的要求。

8.1.2.6 确认洁净室(区)的排风布置合理且与回风互锁。

8.1.2.7 确认洁净室(区)的净化级别符合GMP和生产要求。

8.1.2.8 确认空调进新风和所有排风的的方向,保证不会对产品生产造成污染。

8.1.2.9 确认洁净室(区)的装修材料应符合GMP要求。

8.1.2.10确认洁净室(区)的换气次数符合GMP要求和相关的行业标准的要求。

厂房内洁净室(区)设计的记录

8.2 安装确认:

8.2.1 厂房检查确认:

8.2.2 文件资料确认:

8.2.3 仪器仪表的校准或检定检查确认:

8.2.3.1目的:确认厂房、设施系统中所有仪器仪表经过检定或校准。验证过程中使

用的所有仪器、仪表均经过检定或校准。

8.2.3.2 程序:对厂房、设施验证的所有仪器仪表和验证过程中使用的所有仪器仪表

进行检定或校准检查,并且对仪器仪表上的标识进行检查。

8.2.3.3 可接受标准:所有仪器仪表经过检定或校准,且全部在有效期内。所有仪器

仪表上的检定或校准标识完整且信息准确。

8.2.3.4 仪器仪表校准或检定检查记录:

8.3.1 厂房布局确认:

8.3.1.1 确认洁净厂房工艺平面图各岗位的布局符合GMP要求。

8.3.1.2确认各岗位操作间有足够的操作面积和空间。

8.3.1.3 确认设置专门的物料称量间,其洁净级别与操作间的洁净级别一致。

8.3.1.4 确认有独立的洁净生产工具清洗间,保证了相关洁净级区的生产工具的使

用。

8.3.1.5 确认有独立的洁具的清洗与存放间。

8.3.1.6 确认有独立的消毒液配制存放间,避免消毒的同时带入新的污染。

8.3.1.7 确认对有产尘较高的岗位设有独立的排风系统。

8.3.1.8 确认各岗位洁净级别不低于厂房设计的洁净级别。

8.3.1.9 确认进入洁净区的人流、物流合理并严格分开。

确认程序:根据存档的设计图纸等文件依据现场检查确认。

厂房布局确认记录。

8.3.2 设备确认:

8.3.2.1 主要设备的能力与水、电、气冷等公用系统相配套,位置与工艺要求相适应。

8.3.3 空调净化系统确认:

8.3.4 洁净区建材质量确认:

8.3.4.1 对洁净区所用建材及质量进行确认。洁净区的内表面平整光滑、无裂缝、接

口严密、无颗粒物脱落,并能耐受清洗和消毒,墙壁与地面的交界处成弧形,

减少灰尘积聚便于清洁。

8.3.4.2 建材质量确认记录:

8.3.5 厂房部分:

8.3.5.1 洁净地漏以及水池检查:检查洁净室水池及地漏应密封,不对环境造成污染,

规格及位置应符合使用要求。

8.3.6 挡鼠及防虫设施检查:

8.3.6.1 生产厂房应合理配置一定数量的昆虫和动物控制设施能够有效防止昆虫和

动物的进入(例如:灭蝇灯、粘鼠板、电子驱虫器、挡鼠板)。昆虫和动物

控制设施的装配、布局应合理(例如:灭蝇灯的安装位置不应直对出入口,

以避免灯光吸引建筑外的昆虫进入)。

8.3.6.2 挡鼠及防虫设施检查记录:

8.3.7 公用设施的检查:检查项目、标准及记录:

8.3.8 EHS检查(EHS是环境Environment、健康Health、安全Safety的缩写):

EHS检查项目、标准及记录:

8.4 性能确认:

照度检测、空调净化系统检测、工艺用水系统检测、压缩空气系统检测。

8.4.1 照度检测:要求照度达到300LX以上;一般区域的照度达到150LX。

8.4.2 空调净化系统检测:检测结果详见净化空调系统验证方案及报告。

空调净化系统检测记录:

8.4.3 工艺用水系统检测:检测结果详见纯化水系统验证报告。

工艺用水系统检测记录:

8.4.4 压缩空气系统检测:检测结果详见压缩空气系统验证报告。

压缩空气系统检测记录:

9.验证过程出现偏差与纠偏措施:

在验证方案的执行过程中遇到任何短缺的数据或异常情况应被作为偏差,需依

据《偏差处理程序》(SMP-ZL-033)填写《偏差处理记录》(JL-ZL-037),并进

行风险评估,根据风险评估RPN值的大小,提出相应的纠偏措施,由质量保证

部审核,质量授权人批准。

10. 验证结果评价与结论:

评价人:日期:年月日

11. 验证周期:

11.1 在正常情况下,每一年验证一次。

11.2 当厂房发生变化或较大改造时,须进行再验证。