第十二章混炼工艺

混炼:通过适当的加工将配合剂与生胶均匀混合在一起,制成质量均一的混合物的工艺过程。

混炼胶的质量要求:(1)胶料应具有良好的加工工艺性能;(2)保证成品具有良好的使用性能。

§12.1 混炼前的准备

一.原材料与配合剂的质量检验

通常对配合剂检验的内容主要有:纯度、粒度及分布、机械杂质、灰分及挥发分含量、酸碱度等。具体依配合剂类型不同而异。

生胶一般检验化学成分、门尼粘度及物理机械性能。

二.配合剂的补充加工

(一)粉碎

块状和粗粒状配合剂必须经过粉碎或磨细处理才能使用,如沥青、松香和古马隆等固体用粉碎机粉碎。

(二)干燥

干燥的目的是减少配合剂中的水分和其他挥发分含量,防止粉末状配合剂结团,便于筛选和混炼分散,避免某些配合剂遇水变质和胶料内部产生气泡和海绵。

干燥方式可采用真空干燥箱、干燥室或螺旋式连续干燥机等。

(三)熔化与过滤及加温

低熔点固体软化剂如石蜡和松香等须进行加热熔化,达到干燥脱水和降低粘度作用后,再经过滤去掉其中的机械杂质。

(四)筛选

粉末状固体软化剂粒度及粒度分布达不到规定标准的,或已经发生配合剂结团及含有机械杂质的必须经过筛选加工,去掉其中的机械杂质、较大颗粒与结团。

三.油膏和母炼胶的制造

油膏:为了使配合剂易于在胶料中混合分散,减少飞扬损失造成环境污染,保证胶料的混炼质量,将某些配合剂、促进剂等事先以较大比例与液体软化剂混合制成膏状混合物。

母炼胶:将在通常混炼条件下短时间内难以混合均匀且混炼生热量多,能耗较大的某些配合剂以较大的比例事先与生胶单独混合制成组分比较简单的混合物料。最常见的有促进剂母胶、炭黑母胶、化学塑解剂母胶等。

四.称量配合

要求称量配合操作做到:精密、准确、不漏、不错。

称量配合的操作方式有两种:(1)手工操作;(2)机械化自动称量配合。

§12.2 混炼工艺

一.混炼胶的结构

混炼胶是由粒状配合剂(如炭黑、促进剂、填充剂等)分散于生胶中组成的分散体系。在分散体系中,生胶的分散呈连续状态,称为分散质,粒状配合剂为分散相。

混炼胶不同于一般的胶体分散体系:

(1)橡胶的粘度很高,胶料的热力学不稳定性在一般情况下不太显著;

(2)某些组分(如再生胶、增塑剂等)与橡胶能互容,从而构成了混炼胶的复合分散介质;

(3)粒状配合剂(如炭黑合促进剂等)与橡胶在接触界面上产生了一定的物理和化学结合,这对胶料和硫化胶的性能起着重要的影响。

因此,可以认为混炼胶是一种具有复杂结构特性的胶态分散体。

炭黑与橡胶混炼后形成的补强结构,对胶料和硫化胶的力学性能和流变性能等都有较大的影响。

1.炭黑网络结构

炭黑与橡胶混炼时,形成炭黑—橡胶聚集体,聚集体在剪切力的作用下逐步分散。当混炼胶中炭黑的用量较高时,炭黑通过链状结构相互连结,构成炭黑网络。

炭黑网络结构的体现:(a)Payne效应;(b)混炼胶比纯胶具有较高的导电性。

2.吸留橡胶结构

混炼时,形成吸留橡胶。在混炼过程中,受剪切力的作用,吸留橡胶的一部分或大部分被重新释放出来。但是,吸留橡胶多少都会部分地保留在炭黑聚集体中,成为混炼胶填料的一部分。

3.炭黑结合橡胶

炭黑结合橡胶对胶料的性能影响很大,可提高硫化胶的模量、耐磨性以及减少滞后生热等。

4.可溶胶

结合橡胶在混炼胶中只占一小部分。而大部分橡胶未与炭黑结合,称为可溶胶。这两部分橡胶对混炼胶的物理性能都有贡献。

二.开炼机的混炼工艺

(一)开炼机混炼原理

开炼机混炼过程一般包括包辊、吃粉和翻炼三个阶段。

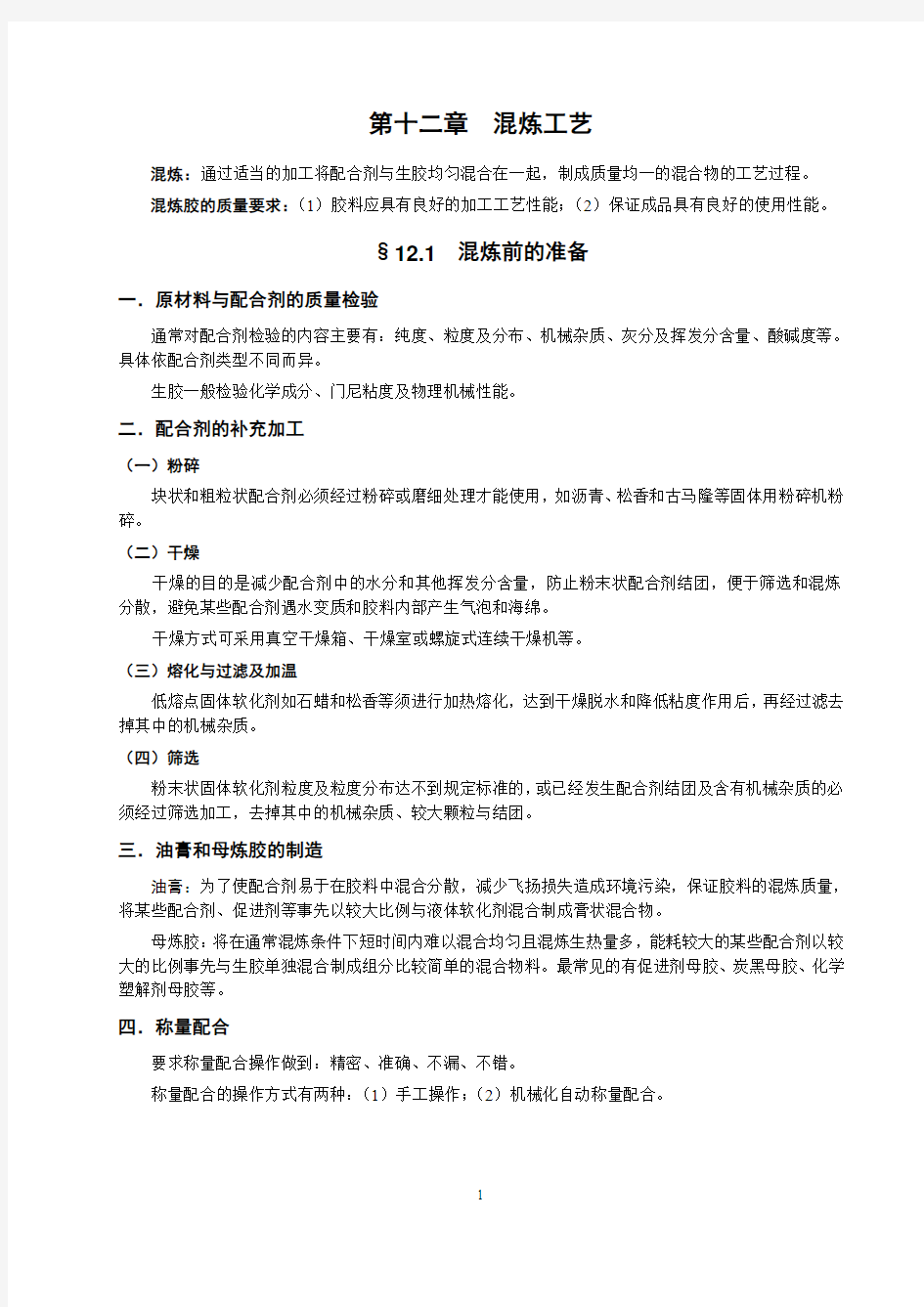

1.包辊

图1-3 橡胶在开炼机中的几种状态

1—橡胶不易进入辊缝;2—紧包前辊;3—脱辊成袋囊状;4—呈粘流包辊2.吃粉

在胶料包辊,加入配合剂之前,要使辊距上端保留适当的堆积胶,适量的堆积胶是吃粉的必要条件。

3.翻炼

周向:混炼最均匀;轴向:不均匀;径向:均匀性最差

(二)开炼机混炼的影响因素

(1)装胶容量

装胶容量需依据开炼机的规格及胶料配方特性合理确定。容量过大,使混炼分散效果降低,混炼温度升高,容易产生焦烧现象而影响胶料质量;容量过小会降低生产效率。

Q?

=

?

K

D

L

式中V—装胶容量,L;D—辊筒直径,cm;L—辊筒长度;

(2)辊距

辊距一般取4~8mm为宜。辊距减小,剪切效果增大,但生热大。

(3)混炼温度

辊温过低,胶料硬度太大,容易损坏设备。辊温提高有利于降低胶料的粘度,加快混炼吃粉速度,但温度太高,容易使胶料产生脱辊现象和焦烧现象,难以操作。

辊温一般通过冷却的方法保持在50~60℃之间。但在混炼含有高熔点配合剂(高熔点古马隆树脂等)的胶料时,需要适当提高辊温;而混炼顺丁胶时,辊温不得超过50℃。

(4)混炼时间

应适当掌握配合剂的混入和分散时间,避免混炼时间过长,否则容易产生过炼现象。

(5)辊速和速比

辊速控制在16~18r/min内。辊速快,操作不安全且温度控制困难;辊速慢,混炼效率低。

速比一般为1:1.1~1:1.2。生热高的胶料应选择速比在1:1.15以下的开炼机。

(6)加料顺序

一般的加料原则是:用量少、难分散的配合剂先加;用量大、易分散的后加;为了防止焦烧,硫黄和超速促进剂一般最后加入。通常采用的加料顺序如下:

塑炼胶、再生胶、母炼胶→促进剂、活性剂、防老剂→补强、填充剂→液体软化剂→硫黄、超速促进剂

三.密炼机的混炼工艺

优点:混炼容量大,混炼时间短,效率高;投料、捏炼、加压和排料操作易于机械化、自动化,劳动强度低,操作安全性大,配合剂损失、粉尘飞扬状况得到改善,胶料质量和环境卫生条件好。

缺点:混炼时温度较高,对温度敏感的胶料易发生焦烧,需要对排胶进行补充加工。

(一)密炼机混炼工艺操作方法

1.一段混炼法

(1)传统一段混炼法

把塑炼胶和各种配合剂逐步分次加入,每次加料后,放下上顶栓,加压程度视具体情况而定。

传统一段混炼法的混炼程序一般为:橡胶(生胶、塑炼胶、再生胶等)→硬脂酸→促进剂、活性剂、防老剂→补强填充剂→液体软化剂→排胶→压片机加硫黄和超速促进剂→下片→冷却、停放

(2)分段投胶一段混炼法

分批加入生胶,以强化炭黑的分散,达到改善合提高胶料的工艺性能及硫化较的物理机械性能。

具体操作:投入60%~80%生胶和配合剂(硫化剂和超促进剂除外),在70~120℃混炼温度下,混炼到总混炼时间的70~80%,再把其余生胶并同硫化剂和超促进剂一起投入,再混炼1~2min后,排胶下片。

2.两段混炼

(1)传统两段混炼法

用高速高压密炼机进行第一段的粗混炼,使橡胶与配合剂混炼制成母胶,下片后经停放一段时间后,再送入低速密炼机加硫黄和促进剂进行混炼,再经压片机补充加工胶片。

(2)分段投胶两段混炼法

第一段混炼时,把80%左右的生胶投入进行与传统两段混炼法一样的混炼,制备母胶。在第二段混炼时将剩余20%左右的生胶投入母胶中混炼,均匀后排胶。

3.逆混(倒混)炼法

先把除硫黄和促进剂以外的所有其它配合剂全部装入密炼机中,然后再投入生胶进行混炼。

优点:充分利用装料容积,改善分散性,缩短混炼时间。适用于生胶挺性差和高炭黑合高油量配合胶料的混炼,如BR、EPDM等。

(二)密炼机混炼的影响因素

(1)装胶容量

混炼容量必须适当,通常取密炼室总有效容积的60~70%。合理的容量或装填系数应根据生胶种类、配方特点,设备特征与磨损程度以及上顶栓压力来确定。

(2)上顶栓压力

上顶栓压力控制在0.3~0.6MPa。随着容量和转速的提高,上顶栓的压力需适当加大,上顶栓压力提高会加速混炼过程中胶料生热,并增加功率消耗。

(3)转子转速和混炼时间

转子转速快,剪切速率大,混炼时间缩短。转速增加一倍,混炼周期大约缩短30%~50%。

如20r/min密炼机混炼一车料需要10~12min,改用40r/min密炼机只需要4~5min,如用60~80r/min 密炼机,则混炼时间可缩短至1~1.5min。

常用的转速范围在40~60r/min。

延长混炼时间能提高配合剂在胶料中的分散度,但会降低生产效率,混炼时间过长,会使硫化胶的物理机械性能受损。在保证质量的前提下,尽可能地缩短混炼时间。

(4)混炼温度

混炼温度高有利于生胶的塑性流动和变形,有利于混合吃粉,但不利于配合剂粒子的破碎与分散混合。混炼温度过高还会加速橡胶的热氧老化,使硫化胶的物理机械性能下降。温度太低会出现胶料压散

现象。

通常用混炼机的排胶温度来表征混炼温度。一般采用的排胶温度低于130℃。

(5)加料顺序

生胶→活性剂、固体软化剂、防老剂、普通促进剂→炭黑→液体软化剂→硫磺和超速促进剂分配系数K为生胶与炭黑的最佳混炼时间t c同炭黑母胶与液体软化剂的最佳混炼时间t m之比。四.混炼胶后胶料的补充加工与处理

1.压片与冷却

压片后立即浸涂隔离剂液进行冷却与隔离,并经进一步吹风干燥,使胶片温度降低到50℃以下。

2.滤胶

对于质量和性能要求比较严格的某些胶料,特别是气密性要求严格的内胎胶料、气囊胶和其他气动薄膜制品的胶料,混炼后鼻息滤胶。

3.停放与管理

一般需要停放4~8小时以上才能使用。

停放的目的是:a.使胶料进行松弛,减小收缩;

b.使配合剂继续扩散,促使胶料进一步均匀;

c.使橡胶与炭黑进一步相互作用,生成更多的结合橡胶。

在储存期间注意胶料的通风和散热,以防焦烧。

§12.3 混炼胶的质量检查

一.胶料的快检

混炼胶质量的传统快检项目有:可塑度、密度、硬度。

(一)可塑度测定

(二)密度测定

反映:配合剂少加、多加或漏加;配合剂的分散不均。

(三)硬度

二.物理机械性能测定

常规的物理机械性能检测项目:拉伸强度、伸长率和硬度等;根据胶料的不同性能要求选择专门性能项目进行测试,如胎面胶测定磨耗性能等。

三.配合剂的分散度检查

目测:借助10倍放大镜或低倍双目显微镜观测胶料表面,粗略判断胶料的分散程度;

显微镜测定:利用光学显微镜、电子显微镜来观察胶料切片,能真实地反映混炼胶的分散程度。

四.胶料硫化特性的检查

近年来,广泛采用各种类型的仪器来进行胶料质量的检验,如硫化仪。

§12.4 各种橡胶的混炼特性(P596)

思考题:

1.开炼机的基本结构主要由哪几部分组成?其规格怎样表示?

2.密炼机的基本结构主要由哪几部分组成?其规格怎样表示?

3.试述开炼机和密炼机的工作原理?它们不同的地方在哪里?

4.什么叫塑炼?其目的意义何在?是否每种生胶都要塑炼?

5.氧对生胶塑炼起什么作用?

6.温度对生胶塑炼有何影响?为什么天然胶在115℃时塑炼效果最差?

7.开炼机塑炼和密炼机塑炼各有何优缺点?

8.用密炼机塑炼应控制的工艺条件有哪些,它们对塑炼有何影响?

9.用开炼机塑炼应控制的工艺条件有哪些,它们对塑炼有何影响?

10.为什么对各种制品用的塑炼胶都规定有一定的可塑度?其可塑度过大或过小有什么不好?11.什么叫混炼?混炼的目的意义是什么?

12.橡胶与填料的混合过程分为几个阶段?在每个阶段种发生什么变化?

13.试述胶料在密炼机内的流动状态和变形机理。

14.用开炼机混炼应控制的工艺条件有哪些,它们对混炼有何影响?

15.用密炼机混炼应控制的工艺条件有哪些,它们对混炼有何影响?

16.试述密炼机的一段法和两段法的混炼次序及其优缺点。

17.为什么混炼胶胶料的质量要进行快检?需要检查哪些项目?