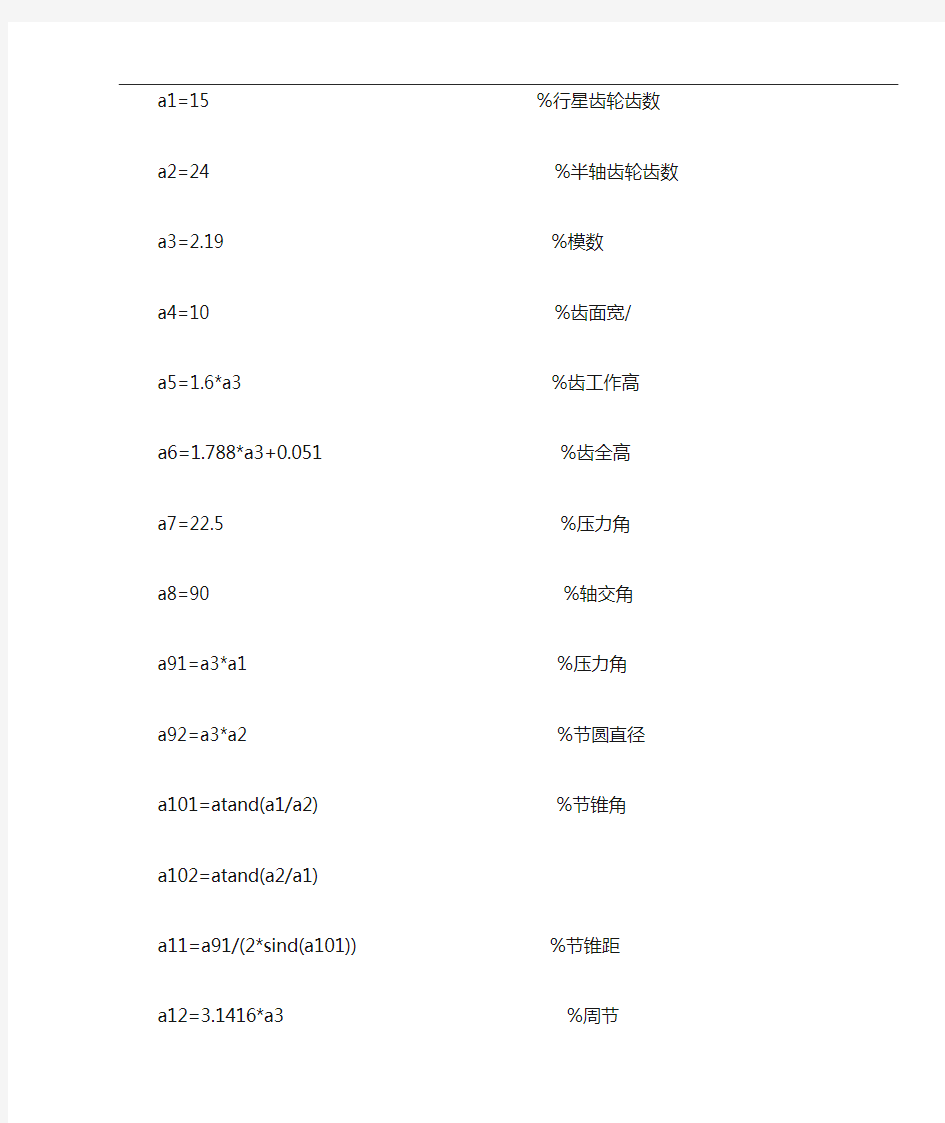

a1=15 %行星齿轮齿数

a2=24 %半轴齿轮齿数

a3=2.19 %模数

a4=10 %齿面宽/

a5=1.6*a3 %齿工作高

a6=1.788*a3+0.051 %齿全高

a7=22.5 %压力角

a8=90 %轴交角

a91=a3*a1 %压力角

a92=a3*a2 %节圆直径

a101=atand(a1/a2) %节锥角

a102=atand(a2/a1)

a11=a91/(2*sind(a101)) %节锥距

a12=3.1416*a3 %周节

a131=(0.430+0.370/(a2/a1)^2)*a3 %齿顶高

a132=a5-a131

a141=1.788*a3-a132 %齿根高

a142=1.788*a3-a131

a15=0.188*a3+0.051 % 径向间隙

a161=atand(a141/a11) %齿根角

a162=atand(a142/a11)

a171=a101+a162 %面锥角

a172=a102+a161

a181=a101-a161 %根锥角

a182=a102-a162

a191=a91+2*a132*cosd(a101) %外圆直径

a192=a92+2*a131*cosd(a102)

a201=a92/2-a132*sind(a101) %节锥顶点至外缘距离a202=a91/2-a131*sind(a102)

a211=a12/2-(a132-a131)*tand(a7)+0.051*a3 %理论弧齿厚

a212=a12-a211

a22=0.17 %齿侧间隙

a231=a212-a212^3/(6*a91^2)-a22/2 %弦齿厚

a232=a211-a211^3/(6*a92^2)-a22/2

a241=a132+a212^2*cosd(a101)/(4*a91) %弦齿高

a242=a131+a211^2*cosd(a102)/(4*a92)

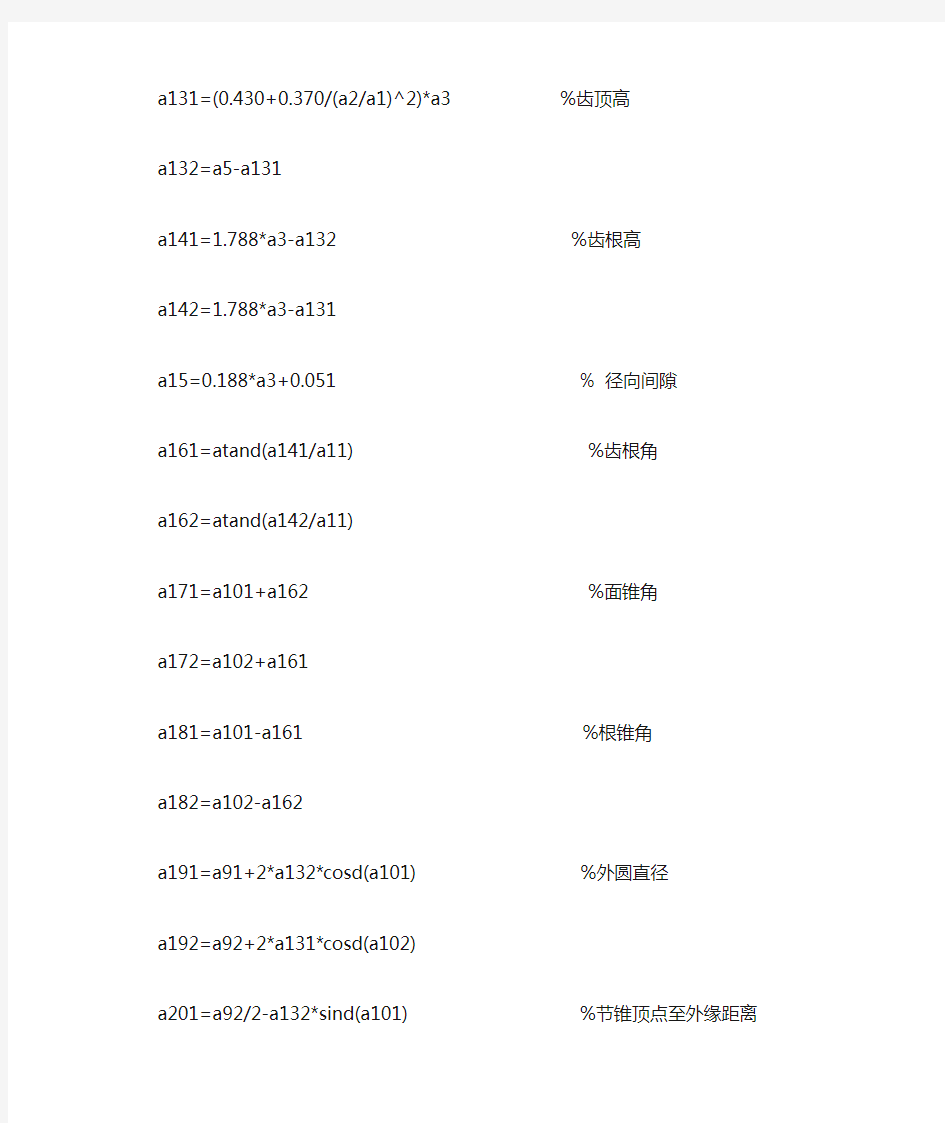

>> a1=15 %行星齿轮齿数

a2=24 %半轴齿轮齿数

a3=2.19 %模数

a4=10 %齿面宽/

a5=1.6*a3 %齿工作高

a6=1.788*a3+0.051 %齿全高

a7=22.5 %压力角

a8=90 %轴交角

a91=a3*a1 %压力角

a92=a3*a2 %节圆直径

a101=atand(a1/a2) %节锥角

a102=atand(a2/a1)

a11=a91/(2*sind(a101)) %节锥距

a12=3.1416*a3 %周节

a131=(0.430+0.370/(a2/a1)^2)*a3 %齿顶高

a132=a5-a131

a141=1.788*a3-a132 %齿根高

a142=1.788*a3-a131

a15=0.188*a3+0.051 % 径向间隙

a161=atand(a141/a11) %齿根角

a162=atand(a142/a11)

a171=a101+a162 %面锥角

a172=a102+a161

a181=a101-a161 %根锥角

a182=a102-a162

a191=a91+2*a132*cosd(a101) %外圆直径

a192=a92+2*a131*cosd(a102)

a201=a92/2-a132*sind(a101) %节锥顶点至外缘距离a202=a91/2-a131*sind(a102)

a211=a12/2-(a132-a131)*tand(a7)+0.051*a3 %理论弧齿厚

a212=a12-a211

a22=0.17 %齿侧间隙

a231=a212-a212^3/(6*a91^2)-a22/2 %弦齿厚

a232=a211-a211^3/(6*a92^2)-a22/2

a241=a132+a212^2*cosd(a101)/(4*a91) %弦齿高

a242=a131+a211^2*cosd(a102)/(4*a92)

a1 =

15

a2 =

24

a3 =

2.1900 a4 =

10

a5 =

3.5040 a6 =

3.9667 a7 =

22.5000

a8 =

90

a91 =

32.8500 a92 =

52.5600 a101 =

32.0054 a102 =

57.9946 a11 =

30.9906 a12 =

6.8801 a131 =

1.2582 a132 =

2.2458 a141 =

1.6699 a142 =

2.6575 a15 =

0.4627 a161 =

3.0844 a162 =

4.9012 a171 =

36.9066 a172 =

61.0790 a181 =

28.9210 a182 =

53.0934 a191 =

36.6588 a192 =

53.8937 a201 =

25.0897 a202 =

15.3580

a211 =

3.1427 a212 =

3.7374 a22 =

0.1700 a231 =

3.6444 a232 =

3.0558 a241 =

2.3359 a242 =

1.2831

摘要 本文介绍了轿车差速器与主减速器的设计建模过程,论述了轿车差速器与主减速器的结构和工作原理,通过对轿车主要参数的分析与计算对差速器和主减速器进行设计,并使用Pro/E对差速器与主减速器进行3D建模,生成2D工程图。完成装配后,对主减速器、差速器进行运动仿真,以论证差速器的差速器原理。 关键词:建模,差速器,主减速器,分析

Abstract This paper discusses the automobile differential design and modeling process of the final drive, and the structure and the principle of automobile differential and the final drive.the car After the analysis and calculation of final drive and differential,to use Pro/E to complete make 3D model of the final drive and differential, then to produce 2D drawings.There is going to analysis the final drive to prove the principle after finishing the composing. Keywords: Modeling, Differential,Final drive,Analysis

目录 摘要........................................................ I Abstract ................................................... II 目录...................................................... III 1绪论 (1) 1.1课题来源 (1) 1.2课题研究现状 (1) 1.2.1国内外汽车行业CAD研究与应用情况 (1) 1.3主减速器的研究现状 (1) 1.4 差速器的研究现状 (2) 1.5 课题研究的主要内容 (3) 2QY7180概念轿车主减速器与差速器总体设计 (4) 2.1QY7180概念轿车主要参数与主减速器、差速器结构选型 (4) 2.1.1QY7180概念轿车的主要参数 (4) 2.1.2QY7180概念轿车主减速器与差速器结构选型 (4) 2.2主减速器与差速器的结构与工作原理 (5) 2.3QY7180概念轿车主减速器主减速比i0的确定 (6) 3主减速器和差速器主要参数选择与计算 (7) 3.1主减速器齿轮计算载荷的确定 (7) 3.1.1按发动机最大转矩和最低档传动比确定从动齿轮的计算转 矩Tce (7) 3.1.2按驱动车轮打滑转矩确定从动齿轮的计算转矩Tcs (7) 3.1.3按日常平均使用转矩来确定从动齿轮的计算转矩 (8) 3.2主减速器齿轮传动设计 (8) 3.2.1按齿面接触强度设计 (8)

1, 齿数 z 一个齿轮的轮齿总数。 2, 模数 m 齿距与齿数的乘积等于分度圆的周长,即pz=πd, 式中 z 是自然数, π是无理数。为使 d 为有理数的条件是p/π为有理数,称之为模数。即:m=p/π 3, 分度圆直径 d 齿轮的轮齿尺寸均以此圆为基准而加以确定, d=mz 4,齿顶圆直径 da 和齿根圆直径 df 由齿顶高、齿根高计算公式可以推出齿顶圆直径和齿根圆直径的计算公式: da=d+2ha df=d-2hf =mz+2m=mz-2×1.25m =m(z+2=m(z-2.5 5, 模数 z:齿轮的分度圆是设计、计算齿轮各部分尺寸的基准 , 而齿轮分度圆的周长=πd=z p,于是得分度圆的直径 d=z p/π 由于在上式中π为一无理数 , 不便于作为基准的分度圆的定位 . 为了便于计算 , 制造和检验 , 现将比值p/π人为地规定为一些简单的数值 , 并把这个比值叫做模数(module,以 m 表示 , 即令 其单位为 mm. 于是得 :

模数 m 是决定齿轮尺寸的一个基本参数 . 齿数相同的齿轮模数大 , 则其尺寸也大 . 为了便于制造 , 检验和互换使用 , 齿轮的模数值已经标准化了 . 6,分度圆直径 d :在齿轮计算中必须规定一个圆作为尺寸计算的基准圆,定义:直径为模数乘以齿数的乘积的圆。实际在齿轮中并不存在, 只是一个定义上的圆。其直径和半径分别用 d 和 r 表示,值只和模数和齿数的乘积有关,模数为端面模数。与变位系数无关。标准齿轮中为槽宽和齿厚相等的那个圆 (不考虑齿侧间隙就为分度圆。标准齿轮传动中和节圆重合。但若是变位齿轮中, 分度圆上齿槽和齿厚将不再相等。若为变位齿轮传动中高变位齿轮传动分度圆仍和节圆重合。但角变位的齿轮传动将分度圆和节圆分离。 7,压力角α——在两齿轮节圆相切点 P 处,两齿廓曲线的公法线(即齿廓的受力方向与两节圆的公切线(即 P 点处的瞬时运动方向所夹的锐角称为压力角,也称啮合角。对单个齿轮即为齿形角。标准齿轮的压力角一般为20” 。 小压力角齿轮的承载能力较小; 而大压力角齿轮, 虽然承载能力较高, 但在传递转矩相同的情况下轴承的负荷增大,因此仅用于特殊情况。

传动 形式 齿轮形状主要特点 两轴平行的齿轮传动直齿圆柱齿 轮传动 1、两轮轴线互相平行。 2、齿轮的齿长方向与齿轮轴线 互相平行。 3、两轮传动方向相反。 4、此种传动形式英勇最广泛。 直齿圆柱齿 轮传动 1、两轮轴线互相平行。 2、齿轮的齿长方向与齿轮轴线 互相平行。 3、两轮传动方向相反; 斜齿圆柱齿 轮传动 1、轮齿齿长方向线与齿轮轴线 倾斜一个角度。 2、与直齿圆柱齿轮传动相比, 同时啮合的齿数增多,传动平 稳,传动的扭矩也比较大。 3、运转时存在轴向力。 4、加工制造比直齿圆柱齿轮传 动麻烦。 斜齿圆柱齿 轮传动 非圆齿轮传 动 1、目前常见的非圆齿轮有椭圆 形、扇形。 2、当主动轮等速转动时从动轮 可以实现有规则的不等速转动。 3、此种传动多见于自动化机构。

人字齿轮传 动1、具有斜齿圆柱齿轮的优点,同时运转时不产生轴向力。2、适用于传递功率大,需作正反向运转的机构中。 3、加工制造比斜齿圆柱齿轮麻烦。 传动 形式 齿轮形状主要特点 两轴相交的齿轮传动交叉轴斜齿 轮传动 1、两轮轴线不再同一平面上, 或者任意交错,或者垂直交错。 2、两轮的螺旋角可以相等,也 可以不相等。 3、两轮的螺旋方向可以相同, 也可以不相同。 蜗杆传动 1、蜗杆轴线与蜗轮轴线成垂直 交错。 2、可以实现大的传动比,传动 平稳,噪声小,有自锁。 3、传动效率较低,蜗杆线速度 受一定限制。 直齿锥齿轮 传动 1、两轮轴线相交于锥顶点,轴 交角α有三种,α〉90°,α =90°(正交),α〈90°。 2、轮齿齿线的延长线通过锥点。

斜齿锥齿轮传动 1、轮齿齿线呈斜向,或者说,齿线的延长线不通过锥点,而是 与某一圆相切。 2、两轮螺旋角相等,螺旋方向相反。 弧齿锥齿轮传动 1、轮齿齿线呈弧形。 2、两轮螺旋角相等,螺旋方向 相反。 3、与直齿锥齿轮传动相比,同 时参加啮合的齿数增多,传动平稳,传动的扭矩较大。 齿轮几何要素的名称、代号 齿顶圆:通过圆柱齿轮轮齿顶部的圆称为齿顶圆,其直径用 d a 表示。 齿根圆:通过圆柱齿轮齿根部的圆称为齿根圆,直径用 d f 表示。 齿顶高:齿顶圆 d a 与分度圆d 之间的径向距离称为齿顶高,用 h a 来表示。 齿根高:齿根圆 d f 与分度圆 d 之间的径向距离称为齿根高,用 h f 表示。 齿顶高与齿根高之和称为齿高,以h 表示,即齿顶圆与齿根圆之间的径向距离。以上所述的几何要素均与模数 m 、齿数z 有关。 齿形角:两齿轮圆心连线的节点P处,齿廓曲线的公法线(齿廓的受力方向)与两节圆的内公切线(节点P 处的瞬时运动方向)所夹的锐角,称为分度圆齿形角,以α表示,我国采用的齿形角一般为20°。 传动比:符号i ,传动比i 为主动齿轮的转速n 1(r/min )与从动齿轮的转速n 2(r/min )之比,或从动齿轮的齿数与主动齿轮的齿数之比。 即i= n 1/n 2 = z 2/z 1

序号 项目 计算公式 计算结果 1 行星齿轮齿数 1z ≥10,应尽量取最小值 1z =10 2 半轴齿轮齿数 2z =14~25,且需满足式(3-4) 2z =18 3 模数 m m =5.5mm 4 齿面宽 b=(0.25~0.30)A 0;b ≤10m 16mm 5 工作齿高 m h g 6.1= g h =8.8mm 6 全齿高 051.0788.1+=m h 9.885 7 压力角 α 22.5° 8 轴交角 ∑=90° 90° 9 节圆直径 11mz d =; 22mz d = d2=99 10 节锥角 2 1 1arctan z z =γ,1290γγ-?= 1γ=29.055°, =2γ60.945° 11 节锥距 2 2 110sin 2sin 2γγd d A == 0A =56.625mm 12 周节 t =3.1416m t =17.2788mm 13 齿顶高 21a g a h h h -=;m z z h a ????? ? ??????????? ??+=2 12237.043.0 1a h =5.807mm 2a h =2.993mm 14 齿根高 1f h =1.788m -1a h ; =1.788m -2a h 1f h =3.972mm ; =6.786mm 15 径向间隙 c =h -g h =0.188m +0.051 c =1.085mm 16 齿根角 1δ=01arctan A h f ;0 2 2arctan A h f =δ 1δ=4.012°; 2δ=6.834° 17 面锥角 211δγγ+=o ;122δγγ+=o 1o γ=33.067° 2o γ=67.779°

货车汽车后桥差速器的设计计算说明书

第一章驱动桥结构方案分析 由于要求设计的是货车的后驱动桥,一般选用非断开式结构以与非独立悬架相适应,该种形式的驱动桥的桥壳是一根支撑在左右驱动车轮的刚性空心梁,一般是铸造或钢板冲压而成,主减速器,差速器和半轴等所有传动件都装在其中,此时驱动桥,驱动车轮都属于簧下质量。 驱动桥的结构形式有多种,基本形式有三种如下: 1)中央单级减速驱动桥。此是驱动桥结构中最为简单的一种,是驱动桥的基本形式,在载重汽车中占主导地位。一般在主传动比小于6的情况下,应尽量采用中央单级减速驱动桥。目前的中央单级减速器趋于采用双曲线螺旋伞齿轮,主动小齿轮采用骑马式支承,有差速锁装置供选用。 2)中央双级驱动桥。在国内目前的市场上,中央双级驱动桥主要有2种类型:一类如伊顿系列产品,事先就在单级减速器中预留好空间,当要求增大牵引力与速比时,可装入圆柱行星齿轮减速机构,将原中央单级改成中央双级驱动桥,这种改制“三化”(即系列化,通用化,标准化)程度高,桥壳、主减速器等均可通用,锥齿轮直径不变;另一类如洛克威尔系列产品,当要增大牵引力与速比时,需要改制第一级伞齿轮后,再装入第二级圆柱直齿轮或斜齿轮,变成要求的中央双级驱动桥,这时桥壳可通用,主减速器不通用,锥齿轮有2个规格。 由于上述中央双级减速桥均是在中央单级桥的速比超出一定数值或牵引总质量较大时,作为系列产品而派生出来的一种型号,它们很难变型为前驱动桥,使用受到一定限制;因此,综合来说,双级减速桥一般均不作为一种基本型驱动桥来发展,而是作为某一特殊考虑而派生出来的驱动桥存在。 3)中央单级、轮边减速驱动桥。轮边减速驱动桥较为广泛地用于油田、建筑工地、矿山等非公路车与军用车上。当前轮边减速桥可分为2类:一类为圆锥行星齿轮式轮边减速桥;另一类为圆柱行星齿轮式轮边减速驱动桥。 ①圆锥行星齿轮式轮边减速桥。由圆锥行星齿轮式传动构成的轮边减速器,轮边减速比为固定值2,它一般均与中央单级桥组成为一系列。在该系列中,中央单级桥仍具有独立性,可单独使用,需要增大桥的输出转矩,使牵引力增大或速比增大时,可不改变中央主减速器而在两轴端加上圆锥行星齿轮式减速器即可变成双级桥。这类桥与中央双级减速桥的区别在于:降低半轴传递的转矩,把增大的转矩直接增加到两轴端的轮边

标准齿轮模数尺数通用计算公式 齿轮的直径计算方法: 齿顶圆直径=(齿数+2)×模数 分度圆直径=齿数×模数 齿根圆直径=齿顶圆直径-(4.5×模数) 比如:M4 32齿34×3.5 齿顶圆直径=(32+2)×4=136mm 分度圆直径=32×4=128mm 齿根圆直径=136-4.5×4=118mm 7M 12齿 中心距D=(分度圆直径1+分度圆直径2)/2 就是 (12+2)×7=98mm 这种计算方法针对所有的模数齿轮(不包括变位齿轮)。 模数表示齿轮牙的大小。 齿轮模数=分度圆直径÷齿数 =齿轮外径÷(齿数-2) 齿轮模数是有国家标准的(GB1357-78) 模数标准系列(优先选用)1、1.25、1.5、2、2.5、3、4、5、6、8、10、12、14、16、20、25、32、40、50 模数标准系列(可以选用)1.75,2.25,2.75,3.5,4.5,5.5,7,9,14,18,22,28,36,45 模数标准系列(尽可能不用)3.25,3.75,6.5,11,30 上面数值以外为非标准齿轮,不要采用! 塑胶齿轮注塑后要不要入水除应力 精确测定斜齿轮螺旋角的新方法

Circular Pitch (CP)周节 齿轮分度圆直径d的大小可以用模数(m)、径节(DP)或周节(CP)与齿数(z)表示 径节P(DP)是指按齿轮分度圆直径(以英寸计算)每英寸上所占有的齿数而言 径节与模数有这样的关系: m=25.4/DP CP1/8模=25.4/DP8=3.175 3.175/3.1416(π)=1.0106模 1) 什么是「模数」? 模数表示轮齿的大小。 R模数是分度圆齿距与圆周率(π)之比,单位为毫米(mm)。 除模数外,表示轮齿大小的还有CP(周节:Circular pitch)与DP(径节:Diametral pitch)。 【参考】齿距是相邻两齿上相当点间的分度圆弧长。 2) 什么是「分度圆直径」? 分度圆直径是齿轮的基准直径。 决定齿轮大小的两大要素是模数和齿数、 分度圆直径等于齿数与模数(端面)的乘积。 过去,分度圆直径被称为基准节径。最近,按ISO标准,统一称为分度圆直径。 3) 什么是「压力角」? 齿形与分度圆交点的径向线与该点的齿形切线所夹的锐角被称为分度圆压力角。一般所说的压力角,都是指分度圆压力角。 最为普遍地使用的压力角为20°,但是,也有使用14.5°、15°、17.5°、22.5°压力角的齿轮。 4) 单头与双头蜗杆的不同是什么? 蜗杆的螺旋齿数被称为「头数」,相当于齿轮的轮齿数。 头数越多,导程角越大。 5) 如何区分R(右旋)?L(左旋)? 齿轮轴垂直地面平放 轮齿向右上倾斜的是右旋齿轮、向左上倾斜的是左旋齿轮。 6) M(模数)与CP(周节)的不同是什么? CP(周节:Circular pitch)是在分度圆上的圆周齿距。单位与模数相同为毫米。 CP除以圆周率(π)得M(模数)。 M(模数)与CP得关系式如下所示。 M(模数)=CP/π(圆周率) 两者都是表示轮齿大小的单位。 (分度圆周长=πd=zp d=z p/π p/π称为模数) 7)什么是「齿隙」? 一对齿轮啮合时,齿面间的间隙。 齿隙是齿轮啮合圆滑运转所必须的参数。 8) 弯曲强度与齿面强度的不同是什么? 齿轮的强度一般应从弯曲和齿面强度的两方面考虑。 弯曲强度是传递动力的轮齿抵抗由于弯曲力的作用,轮齿在齿根部折断的强度。齿面强度是啮合的轮齿在反复接触中,齿面的抗摩擦强度。 9) 弯曲强度和齿面强度中,以什么强度为基准选定齿轮为好? 一般情况下,需要同时讨论弯曲和齿面的强度。 但是,在选定使用频度少的齿轮、手摇齿轮、低速啮合齿轮时,有仅以弯曲强度选定的情况。最终,应该由设计者自己决定。 10) 什么是螺旋方向与推力方向? 轮齿平行于轴心的正齿轮以外的齿轮均发生推力。 各类型齿轮变化如下所示。

模数齿轮计算公式: 名称代号计算公式 模数m m=p/π=d/z=da/(z+2) (d为分度圆直径,z为齿数)齿距p p=πm=πd/z 齿数z z=d/m=πd/p 分度圆直径 d d=mz=da-2m 齿顶圆直径da da=m(z+2)=d+2m=p(z+2)/π 齿根圆直径df df=d-2.5m=m(z-2.5)=da-2h=da-4.5m 齿顶高ha ha=m=p/π 齿根高hf hf=1.25m 齿高h h=2.25m 齿厚s s=p/2=πm/2 中心距 a a=(z1+z2)m/2=(d1+d2)/2 跨测齿数k k=z/9+0.5 公法线长度w w=m[2.9521(k-0.5)+0.014z]

13-1 什么是分度圆?标准齿轮的分度圆在什么位置上? 13-2 一渐开线,其基圆半径r b=40 mm,试求此渐开线压力角=20°处的半径r和曲率半径ρ的大小。 13-3 有一个标准渐开线直齿圆柱齿轮,测量其齿顶圆直径d a=106.40 mm,齿数z=25,问是哪一种齿制的齿轮,基本参数是多少? 13-4 两个标准直齿圆柱齿轮,已测得齿数z l=22、z2=98,小齿轮齿顶圆直径d al=240 mm,大齿轮全齿高h=22.5 mm,试判断这两个齿轮能否正确啮合传动? 13-5 有一对正常齿制渐开线标准直齿圆柱齿轮,它们的齿数为z1=19、z2=81,模数m=5 mm,压力角 =20°。若将其安装成a′=250 mm的齿轮传动,问能否实现无侧隙啮合?为什么?此时的顶隙(径向间隙)C 是多少? 13-6 已知C6150车床主轴箱内一对外啮合标准直齿圆柱齿轮,其齿数z1=21、z2=66,模数m=3.5 mm,压力角=20°,正常齿。试确定这对齿轮的传动比、分度圆直径、齿顶圆直径、全齿高、中心距、分度圆齿厚和分度圆齿槽宽。 13-7 已知一标准渐开线直齿圆柱齿轮,其齿顶圆直径d al=77.5 mm,齿数z1=29。现要求设计一个大齿轮与其相啮合,传动的安装中心距a=145 mm,试计算这对齿轮的主要参数及大齿轮的主要尺寸。 13-8 某标准直齿圆柱齿轮,已知齿距p=12.566 mm,齿数z=25,正常齿制。求该齿轮的分度圆直径、齿顶圆直径、齿根圆直径、基圆直径、齿高以及齿厚。 13-9 当用滚刀或齿条插刀加工标准齿轮时,其不产生根切的最少齿数怎样确定?当被加工标准齿轮的压力角 =20°、齿顶高因数h a*=0.8时,不产生根切的最少齿数为多少? 13-10 变位齿轮的模数、压力角、分度圆直径、齿数、基圆直径与标准齿轮是否一样? 13-11 设计用于螺旋输送机的减速器中的一对直齿圆柱齿轮。已知传递的功率P=10 kW,小齿轮由电动机驱动,其转速n l=960 r/min,n2=240 r/min。单向传动,载荷比较平稳。 13-12 单级直齿圆柱齿轮减速器中,两齿轮的齿数z1=35、z2=97,模数m=3 mm,压力=20°,齿宽b l=110 mm、b2=105 mm,转速n1=720 r/min,单向传动,载荷中等冲击。减速器由电动机驱动。两齿轮均用45钢,小齿轮调质处理,齿面硬度为220-250HBS,大齿轮正火处理,齿面硬度180~200 HBS。试确定这对齿轮允许传递的功率。 13-13 已知一对正常齿标准斜齿圆柱齿轮的模数m=3 mm,齿数z1=23、z2=76,分度圆螺旋角β=8°6′34″。试求其中心距、端面压力角、当量齿数、分度圆直径、齿顶圆直径和齿根圆直径。 13-14 图示为斜齿圆柱齿轮减速器 1)已知主动轮1的螺旋角旋向及转向,为了使轮2和轮3的中间轴的轴向力最小,试确定轮2、3、4的螺旋角旋向和各轮产生的轴向力方向。 2)已知m n2=3 mm,z2=57,β2=18°,m n3=4mm,z3=20,β3应为多少时,才能使中间轴上两齿轮产生的轴向

87一基本参数 表示;α齿顶圆:轮齿齿顶所对应的圆称为齿顶圆,其直径用d 齿根圆:齿轮的齿槽底部所对应的圆称为齿根圆,直径用df表示。 齿厚:任意直径dk的圆周上,轮齿两侧齿廓间的弧长称为该圆上的齿厚,用sk表示;齿槽宽:任意直径dk的圆周上,齿槽两侧齿廓间的弧长称为该圆上的齿槽宽,用ek表示; 齿距:相邻两齿同侧齿廓间的弧长称为该圆上的齿距,用表示。设z 为齿数,则根据齿距定义可,故。 齿轮不同直径的圆周上,比值不同,而且其中还包含无理数;π k也是不等的。α又由渐开线特性可知,在不同直径的圆周上,齿廓各点的压力角 分度圆:为了便于设计、制造及互换,我们把齿轮某一圆周上的比值规定为标准值(整数或较完整的有理数),并使该圆上的压力角也为标准值,这个圆称为分度圆,其直径以d表示。 表示,我国国家标准规定的标准压力角为20°α压力角:分度圆上的压力角简称为压力角,以

模数:分度圆上的齿距p对π的比值称为模数,用m表示,单位为mm,即。模数是齿轮的主要参数之一,齿轮的主要几何尺寸都与模数成正比,m越大,则p越大,轮齿就越大,轮齿的抗弯能力就越强,所以模数m又是轮齿抗弯能力的标志。 顶隙:顶隙c=c*m是指一对齿轮啮合时,一个齿轮的齿顶圆到另一个齿轮的齿根圆的径向距离。顶隙有利于润滑油的流动。 表示;α齿顶高:轮齿上介于齿顶圆和分度之间的部分称为齿顶,其径向高度称为齿顶高, 用 h 齿根高:轮齿上介于齿根圆和分度之间的部分称为齿根,其径向高度称为齿根高,用hf 表示 标准齿轮: 标准齿轮:分度圆上齿厚与齿槽宽相等,且齿顶高和齿根高为标准值的齿轮为标准齿轮。因此,对于标准齿轮有 模数和齿数是齿轮最主要的参数。 在齿数不变的情况下,模数越大则轮齿越大,抗折断的能力越强,当然齿轮轮坯也越大,空间尺寸越大; 模数不变的情况下,齿数越大则渐开线越平缓,齿顶圆齿厚、齿根圆齿厚相应地越厚;

第一章绪论 汽车行驶时,左、右车轮在同一时间内所滚过的路程往往不等。例如,转弯时内、外两侧车轮行程显然不同,即外侧车轮滚过的距离大于内侧车轮;汽车在不平路面上行驶时,由于路面波形不同也会造成两侧车轮滚过的路程不等;即使在平直路面上行驶,由于轮胎气压、轮胎符合、胎面磨损程度不同以及制造误差等因素的影响,也会引起左、右车轮因滚动半径不同而使左、右车轮行程不等。如果驱动桥的左、右、车轮刚性连接,则行驶时不可避免地会产生驱动轮在路面上滑移或滑转。这不仅会加剧轮胎磨损与功率和燃料的消耗,而且可能导致转向和操纵性能恶化。为了防止这些现象的发生,汽车左、右驱动轮间都装有轮间差速器,从而保证了驱动桥两侧车轮在行程不等时具有不同的旋转角速度,满足了汽车行驶运动学的要求;在多桥驱动汽车上还常装有轴间差速器,以提高通过性,同时避免在驱动桥间产生功率循环及由此引起的附加载荷,使传动系零件损坏、轮胎磨损和增加燃料消耗等。 差速器用来在两输出轴间分配转矩,并保证两输出轴有可能以不同的角速度转动。差速器按其结构特征不同,分为齿轮、凸轮式、蜗轮式和牙嵌自由轮式等多种形式。 本次设计选择的是对称锥齿轮式差速器中的普通锥齿轮式差速器。

第二章 普通锥齿轮差速器基本原理 普通锥齿轮差速器由于结构简单、工作平稳可靠,一直广泛用于一般使用条件下的汽车驱动桥中。图2-1为其示意图,图中ω0为差速器壳的角速度; ω1、ω2分别为左、右两半轴的角速 度;To 为差速器壳接受的转矩;T r 为 差速器的内摩擦力矩;T 1、T 2分别为左、右两半轴对差速器的 反转矩。 图2-1 普通锥齿轮式差速器示意图 根据运动分析可得 ω1+ω2=2ω0 (2 - 1) 显然,当一侧半轴不转时,另一侧半轴将以两倍的差速器壳体角速度旋转;当差速器壳体不转时,左右半轴将等速反向旋转。 根据力矩平衡可得 T0 T2T1T0T1-T2{ =+= (2 - 2) 差速器性能常以锁紧系数k 是来表征,定义为差速器的内摩擦力矩与差速器壳接受的转矩之比,由下式确定 K=r T /0T (2 - 3) 结合式(5—24)可得 k ) -0.5T0(1T1k ) 0.5T0(1T2{ =+= (2 - 4) 定义快慢转半轴的转矩比kb=T2/T1,则kb 与k 之间有

4.5 直齿圆柱齿轮强度计算 一、轮齿的失效 齿轮传动就装置形式来说,有开式、半开式及闭式之分;就使用情况来说有低速、高速及轻载、重载之别;就齿轮材料的性能及热处理工艺的不同,轮齿有较脆(如经整体淬火、齿面硬度较高的钢齿轮或铸铁齿轮)或较韧(如经调质、常化的优质钢材及合金钢齿轮),齿面有较硬(轮齿工作面的硬度大于350HBS或38HRC,并称为硬齿面齿轮)或较软(轮齿工作面的硬度小于或等于350HBS或38HRC,并称为软齿面齿轮)的差别等。由于上述条件的不同,齿轮传动也就出现了不同的失效形式。一般地说,齿轮传动的失效主要是轮齿的失效,而轮齿的失效形式又是多种多样的,这里只就较为常见的轮齿折断和工作面磨损、点蚀,胶合及塑性变形等略作介绍,其余的轮齿失效形式请参看有关标准。至于齿轮的其它部分(如齿圈、轮辐、轮毂等),除了对齿轮的质量大小需加严格限制外,通常只需按经验设计,所定的尺寸对强度及刚度均较富裕,实践中也极少失效。 轮齿折断

轮齿折断有多种形式,在正常情况下,主要是齿根弯曲疲劳折断,因为在轮齿受载时,齿根处产生的弯曲应力最大,再加上齿根过渡部分的截面突变及加工刀痕等引起的应力集中作用,当轮齿重复受载后,齿根处就会产生疲劳裂纹,并逐步扩展,致使轮齿疲劳折断(见图1 图2 图3)。此外,在轮齿受到突然过载时,也可能出现过载折断或剪断;在轮齿受到严重磨损后齿厚过分减薄时,也会在正常载荷作用下发生折断。在斜齿圆柱齿轮(简称斜齿轮)传动中,轮齿工作面上的接触线为一斜线(参看),轮齿受载后,如有载荷集中时,就会发生局部折断。 若制造或安装不良或轴的弯曲变形过大,轮齿局部受载过大时,即使是直齿圆柱齿轮(简称直齿轮),也会发生局部折断。 为了提高齿轮的抗折断能力,可采取下列措施:1)用增加齿根过渡圆角半径及消除加工刀痕的方法来减小齿根应力集中;2)增大轴及支承的刚性,使轮齿接触线上受载较为均匀;3)采用合适的热处理方法使齿芯材料具有足够的韧性;4)采用喷丸、滚压等工艺措施对齿根表层进行强化处理。 齿面磨损 在齿轮传动中,齿面随着工作条件的不同会出现不同的磨损形式。例如当啮合齿面间落入磨料性物质(如砂粒、铁屑等)时,齿面即被逐渐磨损而至报废。这种磨损称为磨粒磨损(见图4、图5、图6)。它

差速器设计 在车辆行驶过程中,会碰到多种情形的车况,导致左右车轮的行走的里程不同,即左右车轮会以不同的速度行驶,即会有左右车轮的转速不同。例如: (1)汽车在进行转弯时,外侧的车轮要经过更多的路程,速度要比内侧车轮速度大; (2)当车辆上的货物装的左右不均匀时,两侧车轮也会产生速度差; (3)当两侧车轮的气压不相等时,会导致车轮外径大小不同,导致速度差; (4)当一侧车轮碰到有阻碍,另一侧没有阻碍或是两侧车轮都碰到阻碍,但阻碍的情况不同时,也会有速度差; (5)当两侧车轮的磨损状况不同时,也会导致车轮大小不同,或者是受到的摩檫力矩大小不同,产生速度差; 所以从上述列出的几种情况中可以得出这样一个结论,即使是在直线道路上行驶,左右车轮也会不可避免地出现速度差。如果此时两侧车轮是由一根驱动轴驱动,那么传给两侧车轮的转速一样,那么无论是在什么路况下行驶,必然会发生车轮的滑移或者滑转现象。在这种情况下,轮胎的损耗将比正常情况下的损耗剧烈,同时也使得发动机的功率得不到充分的发挥。另一方面也会使得车辆不能按照预订的要求行驶,可能造成危险。为了使车轮相对地面的滑磨尽量减少,因此在驱动桥中安装有差速器,并通过两侧半轴驱动车轮,使得两侧的车轮可以以不同的速度行驶,使车轮接近纯滚动。 差速器按结构可分为齿轮式、凸轮式、涡轮式和牙嵌式等多种型式。在一般用途的汽车上,差速器常选择对称锥齿轮式差速器。它的特点是,左右两个半轴齿轮大小相同,然后将转矩分配给左右两个驱动轮。因此此次设计选用对称式锥齿轮式差速器。 差速器结构: P147图 差速器壳由左右两半组成,用螺栓固定在一起整个壳体的两端以锥形滚柱轴承支承在主传动壳体的支座内,上面用螺钉固定着轴承盖。两轴承的外端装有调整圈,用以调整轴承的紧度。并能配合主动齿轮轴轴承壳与壳体之间的调整垫片,调整主动,从动锥齿轮的啮合间隙和啮合印痕。为了防止松动,在调整圈外缘齿间装有锁片,锁片用螺钉固定在轴承盖上。 十字轴的4个轴颈分别装在差速器壳的轴孔内,其中心线与差速器的分界面重合。从动齿轮固定在差速器壳体上,当从动齿轮转动时,便带动差速器壳体和十字轴一起转动。 4个行星齿轮分别活动地装在十字轴轴颈上,两个半轴齿轮分别装在十字轴的左右两侧,与4个行星齿轮常啮合,半轴齿轮的延长套内表面制有花键,与半轴内端部用花键连接,这样就把十字轴传来的动力经4个行星齿轮和2个半轴齿轮分别传给两个半轴。行星齿轮背面做成球面,以保证更好地使半轴齿轮正确啮和以及定中心。 行星齿轮和半轴齿轮在转动时,其背面和差速器壳体会造成相互磨损,为减少磨损,在它们之间要装有止推垫片,那么就可用垫片的磨损来减少差速器和半轴的磨损,当磨损到一定程度时,只需更换垫片即可,这样既延长了主要零件的使用寿命,又便于维修。另外,差速器工作时,齿轮又和各轴颈及支座之间有相对的转动,为保证它们之间的润滑,在十字轴上铣有平面,并在齿轮的齿间钻有小孔,供润滑油循环进行润滑。在差速器壳上还制有窗孔,以确保壳中的润滑油能进出差速器。 差速器工作原理 P148

齿轮各参数计算方法 1、齿数Z 闭式齿轮传动一般转速较高,为了提高传动的平稳性,减小冲击振动,以齿数多一些为好,小一些为好,小齿轮的齿数可取为z1=20~40。开式(半开式)齿轮传动,由于轮齿主要为磨损失效,为使齿轮不致过小,故小齿轮不亦选用过多的齿数,一般可取z1=17~20。为使齿轮免于根切,对于α=20度的标准支持圆柱齿轮,应取z1≥17 2、模数m 齿距与齿数的乘积等于分度圆的周长,即pz=πd。为使d为有理数的条件是 p/π为有理数,称之为模数。即:m=p/π 模数m是决定齿轮尺寸的一个基本参数。齿数相同的齿轮模数大,则其尺寸也大。

3、分度圆直径d 齿轮的轮齿尺寸均以此圆为基准而加以确定,d=mz 4、齿顶圆直径da和齿根圆直径df 由齿顶高、齿根高计算公式可以推出齿顶圆直径和齿根圆直径的计算公式: da=d+2ha df=d-2hf =mz+2m=mz-2×1.25m =m(z+2)=m(z-2.5) 5、分度圆直径d 在齿轮计算中必须规定一个圆作为尺寸计算的基准圆,定义:直径为模数乘以齿数的乘积的圆。实际在齿轮中并不存在,只是一个定义上的圆。其直径和半径分别用d和r表示,值只和模数和齿数的乘积有关,模数为端面模数。与变位系数无关。标准齿轮中为槽宽和齿厚相等的那个圆(不考虑齿侧间隙)就为分度圆。标准齿轮传动中和节圆重合。但若是变位齿轮中,分度圆上齿槽和齿厚将不再相等。若为变位齿轮传动中高变位齿轮传动分度圆仍和节圆重合。但角变位的齿轮传动将分度圆和节圆分离。 6、压力角αrb=rcosα=1/2mzcosα 在两齿轮节圆相切点P处,两齿廓曲线的公法线(即齿廓的受力方向)与两节圆的公切线(即P点处的瞬时运动方向)所夹的锐角称为压力角,也称啮合角。对单个齿轮即为齿形角。标准齿轮的压力角一般为20”。在某些场合也有采用α=14.5°、15°、22.50°及25°等情况。

课题渐开线标准直齿圆柱齿轮的 基本参数和几何尺寸的计算 教学目标1、知识目标: 熟悉渐开线标准直齿圆柱齿轮各部分名称,掌握直齿圆柱齿轮的基本参数,掌握直齿圆柱齿轮几何尺寸的计算。 2、能力目标: ⑴灵活运用计算公式; ⑵培养学生归纳总结能力。 3、情感目标: 理论联系实际,逐步培养学生分析、解决实际问题的能力和抽象思维能力。 教学重点直齿圆柱齿轮的基本参数、几何尺寸的计算 教学难点压力角与齿形角的关系、齿根圆直径、齿根高 教学方法采用模型直观教学法、挂图教学法、讲授法、演绎推理教学用具模型、多媒体 课时安排2课时 教学过程: 复习旧课 1、渐开线的性质 2、渐开线齿廓啮合特性 ⑴能保持瞬时传动比的恒定 ⑵具有传动的可分离性 新课教学 渐开线标准直齿圆柱齿轮的 基本参数和几何尺寸的计算教师用教具演示,请同学回答渐开线的性质?

任务一、渐开线标准直齿圆柱齿轮各部分名称 1、齿顶圆:通过轮齿顶部的圆周。齿顶圆直径以d a表示。 2、齿根圆:通过轮齿根部的圆周。齿根圆直径以d f表示。 3、分度圆:齿轮上具有标准模数和标准齿形角的圆。分度圆直径以d表示。 4、齿厚:在端平面上,一个齿的两侧端面齿廓之间的分度圆弧长。齿厚以s表示。 5、齿槽宽:在端平面上,一个齿槽的两侧端面齿廓之间的分度圆弧长。齿槽宽以e表示。 6、齿距:两个相邻且同侧端面齿廓之间的分度圆弧长。齿距以p表示。 7、齿宽:齿轮的有齿部位沿分度圆柱面直母线方向量度的宽度。齿宽以b表示。 8、齿顶高:齿顶圆与分度圆之间的径向距离。齿顶高以h a 表示。 9、齿根高:齿根圆与分度圆之间的径向距离。齿根高以h f 表示。展示多媒体图片,使学生对渐开线标准直齿圆柱齿轮各部分的名称认识更直观。

斜齿圆柱齿轮的参数及几何尺寸计算(转载) 狂人不狂收录于2007-04-18 阅读数:1093 收藏数:2公众公开原文来源 我也要收藏以文找文如何对文章标记,添加批注? 9.9.2◆斜齿圆柱齿轮的参数及几何尺寸计算◆ 斜齿轮的轮齿为螺旋形,在垂直于齿轮轴线的端面(下标以t表示)和垂直于齿廓螺旋面的法面(下标以n表示)上有不同的参数。斜齿轮的端面是标准的渐开线,但从斜齿轮的加工和受力角度看,斜齿轮的法面参数应为标准值。 1.螺旋角β 右图所示为斜齿轮分度圆柱面展开图,螺旋线展 开成一直线,该直线与轴线的夹角β称为斜齿轮 在分度圆柱上的螺旋角,简称斜齿轮的螺旋角。 tanβ=πd/ps 对于基圆柱同理可得其螺旋角βb 为 : 所以有: ...(9-9-01) 通常用分度圆上的螺旋角β斜进行几何尺寸的 计算。螺旋角β越大,轮齿就越倾斜,传动的平 稳性也越好,但轴向力也越大。通常在设计时取。 对于人子齿轮,其轴向力可以抵消,常取,但加 工较为困难,一般用于重型机械的齿轮传动中。 齿轮按其齿廓渐开螺旋面的旋向,可分为右旋和 左旋两种。如何判断左右旋呢?测试一下? 2.模数 如图所示,pt为端面齿距,而pn为法面齿距,pn = pt·cosβ,因为p=πm, πmn=πmt·cosβ,故斜齿轮法面模数与端面模数的关系为: mn=mt·cosβ。 3.压力角 因斜齿圆柱齿轮和斜齿条啮合时,它们的法面压力 角和端面压力角应分别相等,所以斜齿圆柱齿轮法 面压力角αn和端面压力角αt的关系可通过斜齿条 得到。在右图所示的斜齿条中,平面ABD在端面 上,平面ACE在法面S上,∠ACB=90°。在直角 △ABD、△ACEJ及△ABC中, 、 、 、BD=CE,所以有:... (9-9-03) >>法面压力角和端面压力角的关系<<

学号成绩 汽车专业综合实践说明书 设计名称:汽车差速器设计 设计时间 2012年 6月 系别机电工程系 专业汽车服务工程 班级 姓名 指导教师 2012 年 06 月 18日

目 录 任务设计书 已知条件:(1)假设地面的附着系数足够大; (2)发动机到主传动主动齿轮的传动效率96.0=w η; (3)车速度允许误差为±3%; (4)工作情况:每天工作16小时,连续运转,载荷较平稳; (5)工作环境:湿度和粉尘含量设为正常状态,环境最高温度为30 度; (6)要求齿轮使用寿命为17年(每年按300天计,每天平均10小时); (7)生产批量:中等。 (8)半轴齿轮、行星齿轮齿数,可参考同类车型选定,也可自己设计。 (9)主传动比、转矩比参数选择不得雷同。 差速器的功用类型及组成 差速器——能使同一驱动桥的左右车轮或两驱动桥之间以不同角速度旋转,并传递转矩的机构。起轮间差速作用的称为轮间差速器,起桥间作用的称桥间(轴间)差速器。轮间差速器的功用是当汽车转弯行驶或在不平路面上行驶时,使左右驱动轮以不同的转速滚动,即保证两侧驱动车轮作纯滚动。 1.齿轮式差速器 齿轮式差速器有圆锥齿轮式和圆柱齿轮式两种。 按两侧的输出转矩是否相等,齿轮差速器有对称式(等转矩式)和不对称式(不等转矩式)。目前汽车上广泛采用的是对称式锥齿轮差速器,具有结构简单、质量较小等优点,应用广泛。它又可分为普通锥齿轮式差速器、摩擦片式差速器和强制锁止式差速器等。其结构见下图:

2.滑块凸轮式差速器 图二—2为双排径向滑块凸轮式差速器。 差速器的主动件是与差速器壳1连接在一起的套,套上有两排径向孔,滑块2装于孔中并可作径向滑动。滑块两端分别与差速器的从动元件内凸轮4和外凸轮3接触。内、外凸轮分别与左、右半轴用花键连接。当差速器传递动力时,主动套带动滑块并通过滑块带动内、外凸轮旋转,同时允许内、外凸轮转速不等。理论上凸轮形线应是阿基米德螺线,为加工简单起见,可用圆弧曲线代替。

齿轮的基本参数 直齿圆柱齿轮的基本参数、各部分的名称和尺寸关系 当圆柱齿轮的轮齿方向与圆柱的素线方向一致时,称为直齿圆柱齿轮。 表列出了直齿圆柱齿轮各部分的名称和基本参数。 表直齿圆柱齿轮各部分的名称和基本参数 名称符号说明示意图 齿数 z 模数 m πd=zp, d=p/πz, 令m=p/π 齿顶圆da 通过轮齿顶部的圆周直径 齿根圆df 通过轮齿根部的圆周直径 分度圆 d 齿厚等于槽宽处的圆周直径 齿高 h 齿顶圆与齿根圆的径向距离 齿顶高ha 分度圆到齿顶圆的径向距离 齿根高hf 分度圆到齿根圆的径向距离 齿距p 在分度圆上相邻两齿廓对应点的弧长

(齿厚+槽宽) 齿厚s每个齿在分度圆上的弧长 节圆d'一对齿轮传动时,两齿轮的齿廓在连心线O1O2上接触点C处,两齿轮的圆周速度相等,以O1C和O2C为半径的两个圆称为相应齿轮的节圆。 压力角α齿轮传动时,一齿轮(从动轮)齿廓在分度圆上点C的受力方向与运动方向所夹的锐角称压力角。我国采用标准压力角为20°。 啮合角α'在点C处两齿轮受力方向与运动方向的夹角 模数表示齿轮牙的大小。 齿轮模数=分度圆直径÷齿数=齿轮外径÷(齿数+2) 模数m是设计和制造齿轮的重要参数。不同模数的齿轮要用不同的刀具来加工制造。为了便于设计和加工,模数数值已标准化,其数值如表所示。 表齿轮模数标准系列(摘录GB/T1357-1987) 注:选用模数时,应优先选用第一系列;其次选用第二系列;括号内的模数尽可能不用。 标准直齿圆柱齿轮各部分的尺寸与模数有一定的关系,计算公式如表。 表标准直齿圆柱齿轮轮齿各部分的尺寸计算

标准齿轮模数尺数计算公式齿轮的直径计算方法: 齿顶圆直径=(齿数+2)*模数 分度圆直径=齿数*模数 齿根圆直径=齿顶圆直径模数 比如:M4 32齿 齿顶圆直径=(32+2)*4=136mm 分度圆直径=32*4=128mm 齿根圆直径=*4=118mm

齿轮的直径计算方法: 齿顶圆直径=(齿数+2)*模数 分度圆直径=齿数*模数 齿根圆直径=齿顶圆直径-(4.5×模数) 比如:M4 32齿34*3.5 齿顶圆直径=(32+2)*4=136 分度圆直径=32*4=128 齿根圆直径=136-4.5*4=118 7M 12齿 中心距(分度圆直径1+分度圆直径2)/2 就是(12+2)*7=98 这种计算方法针对所有的模数齿轮(不包括变位齿轮)。 模数表示齿轮牙的大小。 齿轮模数=分度圆直径÷齿数 =齿轮外径÷(齿数-2) 齿轮模数是有国家标准的(1357-78) 模数标准系列(优先选用)1、1.25、1.5、2、2.5、3、4、5、6、8、10、12、14、16、20、25、32、40、50 模数标准系列(可以选用)1.75,2.25,2.75,3.5,4.5,5.5,7,9,14,18,22,28,36,45 模数标准系列(尽可能不用)3.25,3.75,6.5,11,30

上面数值以外为非标准齿轮,不要采用! 塑胶齿轮注塑后要不要入水除应力 精确测定斜齿轮螺旋角的新方法 ()周节 齿轮分度圆直径d的大小可以用模数(m)、径节()或周节()与齿数(z)表示 径节P()是指按齿轮分度圆直径(以英寸计算)每英寸上所占有的齿数而言

径节与模数有这样的关系: 25.4 1/8模=25.48=3.175 3.175/3.1416(π)=1.0106模 1) 什么是「模数」? 模数表示轮齿的大小。 R模数是分度圆齿距与圆周率(π)之比,单位为毫米()。 除模数外,表示轮齿大小的还有CP(周节:)与DP(径节:)。【参考】齿距是相邻两齿上相当点间的分度圆弧长。 2) 什么是「分度圆直径」? 分度圆直径是齿轮的基准直径。 决定齿轮大小的两大要素是模数和齿数、 分度圆直径等于齿数与模数(端面)的乘积。 过去,分度圆直径被称为基准节径。最近,按标准,统一称为分度圆直径。 3) 什么是「压力角」? 齿形与分度圆交点的径向线与该点的齿形切线所夹的锐角被称为分度圆压力角。一般所说的压力角,都是指分度圆压力角。 最为普遍地使用的压力角为20°,但是,也有使用14.5°、15°、17.5°、22.5°压力角的齿轮。 4) 单头与双头蜗杆的不同是什么? 蜗杆的螺旋齿数被称为「头数」,相当于齿轮的轮齿数。

齿轮参数计算公式 节圆柱上的螺旋角: 基圆柱上的螺旋角: 齿厚中心车角: 销子直径: 中心距离增加系数: 一、标准正齿轮的计算(小齿轮①,大齿轮②)1.齿轮齿标准 2.工齿齿形直齿 3.模数 m 4.压力角 5.齿数 6.有效齿深 7.全齿深 8.齿顶隙 9.基础节圆直径 10.外径 11.齿底直径 12.基础圆直径 13.周节 14.法线节距 15.圆弧齿厚 16.弦齿厚

17.齿轮油标尺齿高 18.跨齿数 19.跨齿厚 20.销子直径 21.圆柱测量尺寸(偶数齿) (奇数齿)其中, 22.齿隙 ? 二、移位正齿轮计算公式(小齿轮①,大齿轮②) 1.齿轮齿形转位 2.工具齿形直齿 3.模数 4.压力角 5.齿数 6.有效齿深 7.全齿深或 8.齿隙 9.转位系数 10.中心距离 11.基准节圆直径 12.啮合压力角 13.啮合节圆直径

14.外径 15.齿顶圆直径 16.基圆直径 17.周节 18.法线节距 19.圆弧齿厚 20.弦齿厚 21.齿轮游标尺齿高 22.跨齿数 23.跨齿厚 24.梢子直径 25.圆柱测量尺寸(偶数齿) (奇数齿) 三、标准螺旋齿的计算公式(齿直角方式)(小齿轮①,大齿轮②) 1.齿轮齿形标准 2.齿形基准断面齿直角 3.工具齿形螺旋齿 4.模数

5.压力角 6.齿数 7.螺旋角方向(左或右)8.有效齿深 9.全齿深 10.正面压力角 11.中心距离 12.基准节圆直径 13.外径 14.齿底圆直径 15.基圆直径 16.基圆上的螺旋角 17.导程 18.周节(齿直角) 19.法线节距(齿直角) 20.圆弧齿厚(齿直角)21.相当正齿轮齿数 22.弦齿厚